ПЕНОБЕТОН или ГАЗОБЕТОН: выбираем лучший вариант

Проекты каменных домов в классическом понимании, пользующиеся широкой популярностью еще пару десятилетий назад, больше не интересны заказчикам. Выполнение кладки кирпичных стен более трудоемкое, при этом они холоднее ячеистого бетона. Поэтому проекты двухэтажных домов из пеноблоков, также, как и проекты двухэтажных домов из газобетона наиболее востребованы на строительном рынке. Основная масса домов в нашем каталоге – это именно проекты мансардных домов из газобетона, одноэтажных и двухэтажных.

Объяснить популярность пенобетона и газобетона можно главным их свойством – низкой теплопроводностью. Оба эти материала втрое теплее кирпича, почти в двое – керамоблока и аж в восемь раз теплее обычного бетона. К тому же пено- и газоблоки легче керамических, что дает возможность создания более легких конструкций фундамента. Несомненным плюсом материалов считается экологичность построенного из них дома. Это обуславливается составляющими блоков на основе природных материалов.

Это обуславливается составляющими блоков на основе природных материалов.

Поэтому мы решили детальнее рассмотреть особенности пенобетона и газобетона, а также нюансы работы с этими материалами.

Производственные особенности

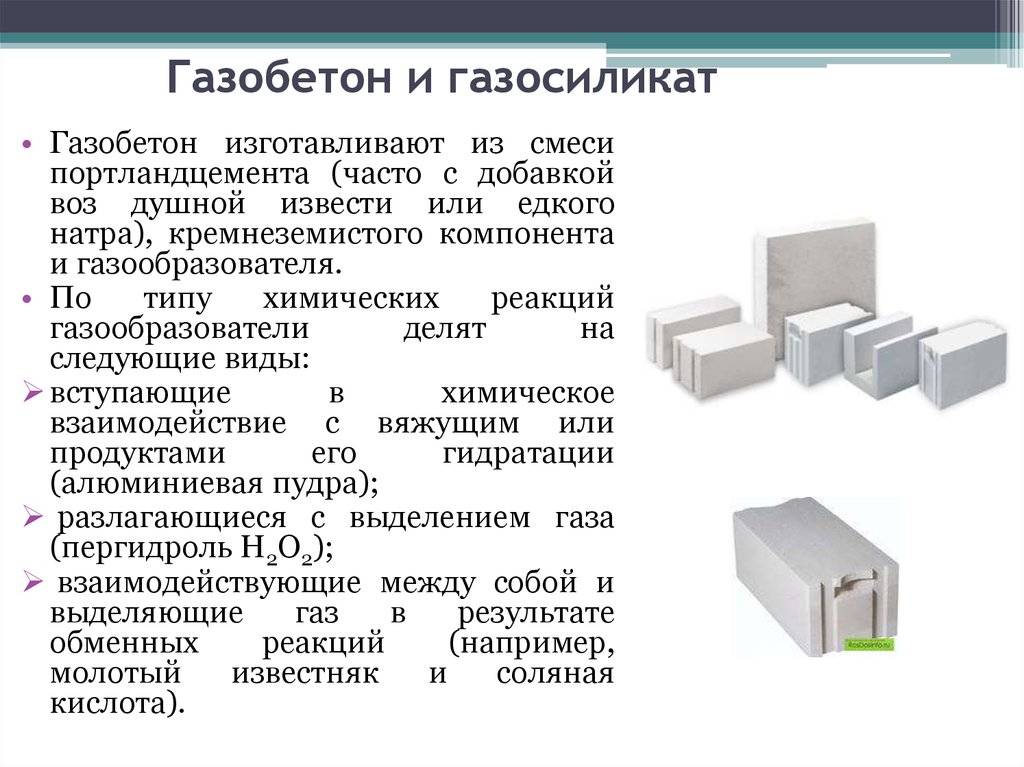

Производство газобетона происходит на заводе с применением извести, воды, кварцевого и обычного песка с добавлением цемента. Аллюминиевая пудра используется в качестве газообразователя. В результате химической реакции взаимодействия щелочи и алюминия происходит выделение водорода, поризующего готовую смесь. Для вспенивания и затвердевания смеси используются печи автоклавного горения. В них смесь обрабатывается водяными парами высокого давления и температуры. Поскольку процесс производства в технологическом плане строго регламентирован, все блоки имеют абсолютно однородную структуру, а также идеальные идентичные размерные характеристики.

Процесс производства пенобетона намного проще. Обладая специальным оборудованием, его небольшое количество можно изготовить даже в условиях строительного участка. Это положительным образом влияет на его стоимость. Сырьем для его изготовления является смесь бетона, которую разбавляют синтетическими или органическими пенообразователями, вводя их под высоким давлением.

Это положительным образом влияет на его стоимость. Сырьем для его изготовления является смесь бетона, которую разбавляют синтетическими или органическими пенообразователями, вводя их под высоким давлением.

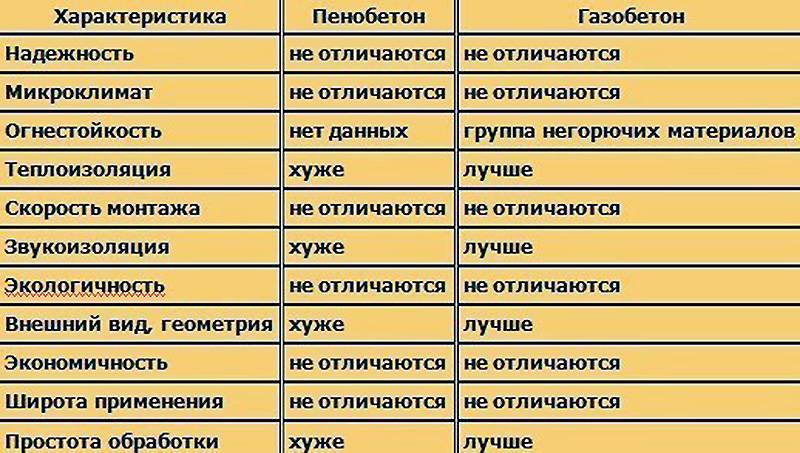

Сравнение свойств газобетона и пенобетона

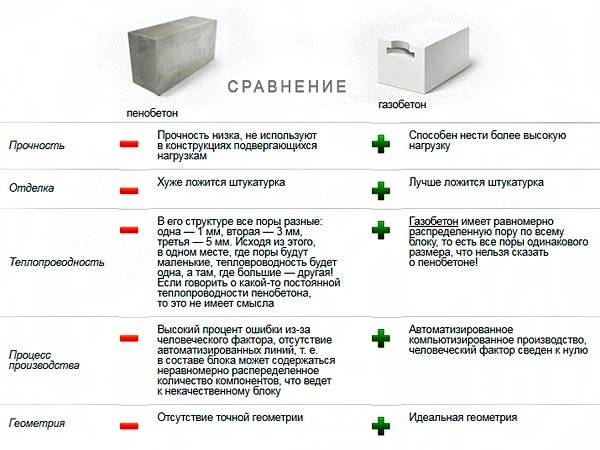

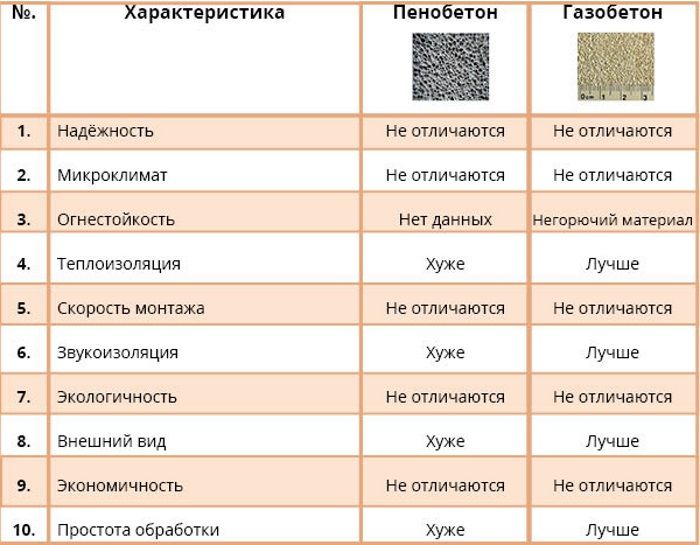

Стоит рассказать об основных различиях двух каменных материалов, главным образом определяющих особенности их применения, которые учитывают проекты мансардных домов из пеноблоков или газоблоков. Газобетон имеет более плотную, однородную и прочную структуру, неизменяемую со временем, но отличающуюся большей гигроскопичностью нежели пенобетон.

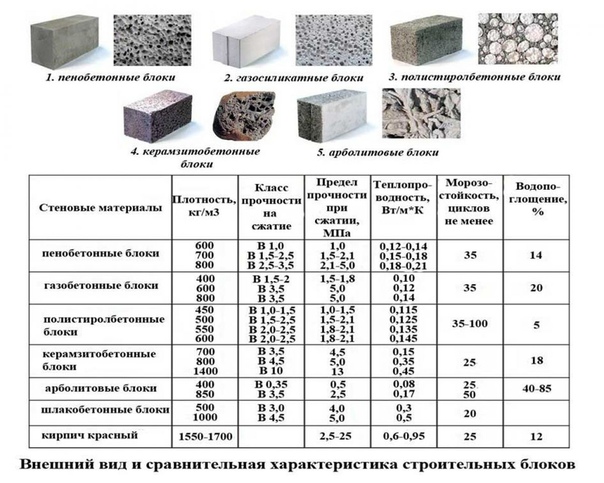

- Плотность газобетона выше. Обычно более плотный материал является и более «холодным» ввиду повышенной теплопроводности и ускорения процессов отведения тепла наружу. Но рационально оценить «тепло» двух этих материалов достаточно сложно, ведь плотность пенобетона имеет широкие границы – от 150 до 1200 кг/м3, а газобетона – от 350 до 800 кг/м3. С помощью этого показателя производители маркируют свои изделия, применяя букву D для обозначения марки.

Чем меньше плотность пенобетона, тем большей хрупкостью он обладает. Именно поэтому изделия высоких марок, имеющие характеристики не ниже проектных, можно использовать для возведения конструктивов, а с помощью продукции низких марок можно успешно выполнять теплоизоляцию. Например, проект дачного домика из пеноблоков имеет указания технических характеристик пеноблоков, требуемых для строительства дома и учтенных при расчете проектных нагрузок и показателей.

Чем меньше плотность пенобетона, тем большей хрупкостью он обладает. Именно поэтому изделия высоких марок, имеющие характеристики не ниже проектных, можно использовать для возведения конструктивов, а с помощью продукции низких марок можно успешно выполнять теплоизоляцию. Например, проект дачного домика из пеноблоков имеет указания технических характеристик пеноблоков, требуемых для строительства дома и учтенных при расчете проектных нагрузок и показателей. - Газобетон отличается большей прочностью. В сравнении с пенобетоном одноименной марки, его прочность больше в 2-3 раза. Именно этот материал подходит для строительства конструктивных элементов зданий. Такое свойство как хрупкость пенобетона определяет большую вероятность растрескивания материала стен при нарушении технологии строительства.

- Свойства газобетона постоянны во времени, что обеспечится заводским производством этого материала полного цикла, а также его закалкой. Процесс сушки пенобетона занимает продолжительное время, что может привести к усадке блоков в год до 3 мм на 1 м.

Эта особенность также способна вызвать растрескивание кладки, если была нарушена технология строительства. Прочность пенобетона набирает предельные значение через 2-3 года по завершении строительства.

Эта особенность также способна вызвать растрескивание кладки, если была нарушена технология строительства. Прочность пенобетона набирает предельные значение через 2-3 года по завершении строительства. - Структура газобетона однородна. Пеноблоки же при несоблюдении правил контроля технологии их производства могут получить неоднородные физические показатели прочности, массы, плотности и теплопроводности. Это может вызвать растрескивание стен ввиду неравномерности высыхания и усадки здания.

- Газобетон имеет лучшие показатели влагопроницания, чем пенобетон. Газобетонные блоки быстро набирают воду при попадании влаги на их поверхность и также активно его испаряют. Это определяет правило: например, проект двухэтажного дома из газоблока не должен предусматривать утепляющего пенополистирольного слоя с наружной стороны стен. Пар или влага в небольшом количестве не нарушают свойств газобетона, но защита его от прямого попадания воды обязательна. Поскольку поры пенобетона более закрытые, материал менее водопроницаем.

ВОПРОС СТОИМОСТИ

Пенобетон будет дешевле для заказчика, чем газобетон в случае небольшого объема потребности этого материала и возможности его производства в непосредственной близости со строительной площадкой.

Итоги: блоки какого вида предпочесть?

Оценив все «За» и «Против», можно было бы сделать вывод, что больше всего полюсов набрал газобетон. Но этот вывод не вполне однозначен. Точное следование технологии производства пенобетона, как и четкое следование нормам строительства при работе с этим материалом обеспечивает его надежность наравне с гезобетоном, а в определенных случаях даже большую выгоду. К тому же из пенобетона получается отличное утепление. Выбирая материал для строительства, следует тщательно просчитать все особенности каждого варианта применительно к конкретной ситуации.

P.S. В заключении хотим вам напомнить что все наши типовые проекты расcчитаны на каменные материалы, в том числе газобетон и пенобетон. Вам (либо ваши строителям-подрядчикам) необходимо лишь подобрать правильную марку этих материалов для соответствия проектным требованиям.

Вам (либо ваши строителям-подрядчикам) необходимо лишь подобрать правильную марку этих материалов для соответствия проектным требованиям.

Смотрите также это видео об особенностях кладки блоков газобетона:

в чем отличия — Реальное время

Достоинства и недостатки материала, особенности и тонкости выбора

Ближайший родственник газобетона, о котором мы уже разговаривали в этой рубрике, — пенобетон. Это еще один представитель семейства ячеистых бетонов. Он похож на своего «брата» автоклавного твердения, но все же имеет некоторые существенные отличия от него. И не все они говорят в его пользу. Разбираемся, что же такое пенобетон, чем он отличается от газобетона и как купить блоки, чтобы не нарваться на нечистых на руку поставщиков.

Пенобетон: технологии, материалы и цифры

Производство всех ячеистых бетонов регламентирует ГОСТ 25485-2019 «Бетоны ячеистые. Общие технические условия». В нем подробно описывается, какие физико-механические характеристики определяются для бетона, как и из чего он должен производиться и какой он бывает. По назначению все подобные материалы бывают трех типов — теплоизоляционный, конструкционно-теплоизоляционный и конструкционный. Как мы уже знаем из предыдущих статей, ячеистые бетоны бывают разные, и этот ГОСТ говорит о них всех.

Конкретно на пенобетон есть отдельный регламентирующий документ — ТУ 5870-001-21655395-2000 «Пенобетон. Технические условия». С этими техническими условиями есть смысл ознакомиться, если на вашей строительной площадке планируется сольная партия пенобетона.

Итак, он, как и все остальные ячеистые бетоны, делится на три типа по использованию. Для возведения стен дома подходит конструкционный или конструкционно-изоляционный пенобетон. Для двухэтажного коттеджа достаточно начинать с марки D600-800. Если марка ниже — покупать такой пенобетон для возведения наружных стен не стоит. Прочность конструкционного ячеистого бетона на сжатие может характеризоваться или классами (и в этом случае начинается от B7,5), или марками (лучше выбирать М200 как самый прочный материал). Еще один важный параметр, который характеризует бетон, — морозостойкость. Она делится на марки: F 15; F 25; F 35; F 50; F 75. Блоки, из которых будут возводиться наружные стены вашего дома, должны иметь марку морозостойкости не ниже F25. Для внутренних стен хватит и F15.

Для двухэтажного коттеджа достаточно начинать с марки D600-800. Если марка ниже — покупать такой пенобетон для возведения наружных стен не стоит. Прочность конструкционного ячеистого бетона на сжатие может характеризоваться или классами (и в этом случае начинается от B7,5), или марками (лучше выбирать М200 как самый прочный материал). Еще один важный параметр, который характеризует бетон, — морозостойкость. Она делится на марки: F 15; F 25; F 35; F 50; F 75. Блоки, из которых будут возводиться наружные стены вашего дома, должны иметь марку морозостойкости не ниже F25. Для внутренних стен хватит и F15.

Усадка пенобетона при высыхании не должна превышать 3 мм/м.

Показатели физико-химических свойств пенобетона разных видов подробно показаны в таблице, приведенной в ТУ 5870-001-21655395-2000. Выбирая пенобетон, можно свериться по ней относительно марки по средней плотности, по прочности на сжатие и по морозостойкости.

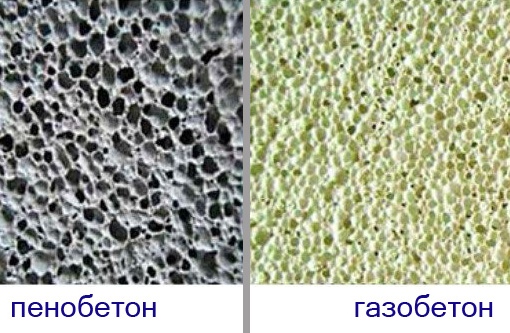

Фото: wikipedia.orgКак и наш старый знакомый газобетон, пенобетон делается на основе портландцемента марок М400 или М500. В него добавляется песок, вода, а потом в смесь вводят пенообразователи — в технических условиях указывается пенообразователь «Биопор» на основе белков микробного синтеза. В качестве пенообразователя могут использоваться и другие материалы И еще в пенобетон может вводиться жидкое стекло (в качестве регулятора структурообразования и ускорителя твердения). На выходе получается материал с крупными, не связанными между собой замкнутыми порами.

В него добавляется песок, вода, а потом в смесь вводят пенообразователи — в технических условиях указывается пенообразователь «Биопор» на основе белков микробного синтеза. В качестве пенообразователя могут использоваться и другие материалы И еще в пенобетон может вводиться жидкое стекло (в качестве регулятора структурообразования и ускорителя твердения). На выходе получается материал с крупными, не связанными между собой замкнутыми порами.

Отличия от газобетона

Важное отличие пенобетона от газобетона заключается в том, что его можно изготовить «на коленке» — замесить бетон, а потом в смесителе перемешать его с пеной, полученной в пеногенераторе. В случае газобетона нужна более серьезная техника. Поэтому одним из серьезных практических недостатков пенобетона в качестве основного материала для строительства дома считается опасность нарваться на «гаражное» производство ненадлежащего качества. Ведь это не очень сложно — намешать вспененного бетона, нарезать его на блоки абы какой геометрии и непонятного состава и продать страждущим. Поэтому очень важно точно понимать, где и у кого вы приобретаете стройматериал для своего дома.

Поэтому очень важно точно понимать, где и у кого вы приобретаете стройматериал для своего дома.

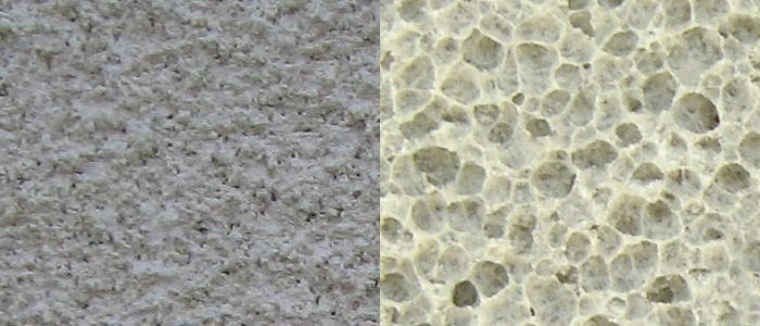

Еще одно важное отличие (правда, тут уже играющее в плюс пенобетону и в минус — его «газовому» собрату): поры пенобетона получаются закрытыми по всей массе и более крупными. У газобетона поры мелкие, переходящие друг в друга и открытые. Благодаря закрытости пузырьков от внешней среды, пенобетон не так гигроскопичен, как газобетон. Воду он не набирает — а значит, пенобетонная стена имеет меньше шансов растрескаться зимой оттого, что набранная в поры вода замерзла. Иллюстрирует этот тезис простой эксперимент: пользователи проверяли, насколько плавуч пенобетон. Так вот, выстоявший необходимое время, «дозревший» бетон способен держаться на поверхности воды целый месяц.

Фото: domsdelat.ruИз вышеописанного свойства проистекает следующее важное преимущество пенобетона перед газобетоном: его не надо закрывать в процессе строительства. Отходя от газобетонной стены хотя бы на пару дней его нужно обязательно забирать гидроизолирующими материалами — на случай дождя или снега. Зимой предосторожности при консервации стройки еще серьезнее — иначе к весне вы можете получить вместо недостроенного дома растрескавшиеся руины. Пеноблок всех этих капризов лишен — он влаги не боится, закрывать его не нужно.

Зимой предосторожности при консервации стройки еще серьезнее — иначе к весне вы можете получить вместо недостроенного дома растрескавшиеся руины. Пеноблок всех этих капризов лишен — он влаги не боится, закрывать его не нужно.

Важное различие между этими материалами заключается еще и в том, что максимальную плотность газобетон набирает сразу же при изготовлении, а в процессе хранения она снижается. А пенобетон выходит на заявленную плотность минимум через 4 недели после производства. Поэтому строительные работы из газобетона можно начинать сразу же по его поступлению на площадку, а из пенобетона — только через месяц (если вы не хотите получить неприятную усадку). Зато потом пенобетонное строение только будет набирать прочность в процессе эксплуатации.

Еще одно различие — геометрия. У газобетонных блоков более точно соблюдаются геометрические параметры — потому что они нарезаются из монолита. А пенобетонные блоки заливаются в опалубку, поэтому их размеры могут «гулять». Это влияет на толщину кладочного шва (который является мостиком холода). Стена из газобетона имеет более тонкие швы (до 3 мм), чем пенобетонная (до 5 мм).

Это влияет на толщину кладочного шва (который является мостиком холода). Стена из газобетона имеет более тонкие швы (до 3 мм), чем пенобетонная (до 5 мм).

Есть различие и в способе укладки: если пенобетон можно укладывать на обычную песчано-цементную смесь (а первые ряды — не только можно, но и нужно), то газобетон требует особой клеящей смеси.

Пенобетонную стену сложнее оштукатуривать — из-за крупных пор адгезия штукатурки меньше, чем к газобетону. Зато можно «не заморачиваться» выбором отделочного материала — пенобетон не так требователен к тому, чтоб отделка «дышала».

Фото: stroy-kotedj.ruТеплопроводность у пенобетона выше, чем у газобетона, — значит, нужны более толстые стены, чтобы обеспечить одинаковый уровень тепла. Поэтому то, что стоимость пенобетона минимум на 20% ниже, чем у газобетона, не обязательно сэкономит вам кучу денег — зато вам нужно будет купить больше материала.

Общие плюсы и минусы пеноблоков для строительства дома

Часть достоинств и недостатков пеноблоков мы уже описали выше, когда искали главные их отличия от газобетона. Однако стоит свести в конкретные списки все, что говорят специалисты о пенобетоне. Начнем с достоинств.

Однако стоит свести в конкретные списки все, что говорят специалисты о пенобетоне. Начнем с достоинств.

- Прочность на сжатие, которая набирается в процессе эксплуатации. Повторим: несмотря на то, что выход на заявленную прочность происходит через месяц после изготовления, пенобетонные блоки потом только набирают «силу» — и в процессе строительства, и во время эксплуатации.

- Легкость. Как и газобетонные, и арболитовые собратья, пенобетонные блоки благодаря воздуху легкие. А это значит, что можно сэкономить на фундаменте.

- Тепло. Несмотря на то, что теплопроводность пеноблоков выше, чем у газоблоков, дома из пенобетона все же очень теплые — пузырьки воздуха надежно удерживают тепло внутри стен. Таким образом, на утеплении тоже можно сэкономить. Пенобетон теплее кирпича примерно в 3,5 раза (если сравнивать коэффициент теплопроводности полнотелого кирпича с пеноблоком марки D700).

- Высокая звукоизоляция — опять же благодаря крупным закрытым порам в структуре материала.

- Негорючесть и биостойкость. Пенобетон не горит, не испаряет токсичных газов при пожаре. Мыши, насекомые, грибки и бактерии им не интересуются — а значит, дом будет сохранным.

- Относительная дешевизна — пенобетон чуть ли не втрое дешевле кирпича. Стремительно дорожающая сейчас древесина — тоже вариант куда менее бюджетный.

- Скорость строительства. Пенобетонные блоки крупные, но легкие. А значит, кладка из них будет происходить быстро. Кроме того, их легко пилить и модифицировать. Так что если вы хотите криволинейность и оригинальность — ячеистые бетоны вам в помощь.

- Влагостойкость. Мы уже говорили о том, что пенобетон не впитывает влагу — а значит, будет и отлично выдерживать циклы замораживания и размораживания.

- Пенобетон не требователен к внешней отделке. Его можно облицовывать чем угодно.

Но, конечно же, блоки не идеальны, есть у них и явные недостатки. Например,

- низкая прочность на изгиб. Как и для газобетонного коллеги, здесь потребуется фундамент, который «не гуляет» и обеспечивает четкую фиксацию стен.

Они совершенно не гибкие, при малейшем вертикальном воздействии стена может треснуть;

Они совершенно не гибкие, при малейшем вертикальном воздействии стена может треснуть; - «сюрпризы» при крепеже. Разные и при этом крупные размеры пор на практике приводят к тому, что местами в стене пустоты есть, а местами — плотность высокая. Поэтому не удивляйтесь, если вдруг ваш дюбель (или анкер, или метиз) куда-то провалится. Вообще, неоднородная структура стены хуже держит крепеж, поэтому надо использовать именно те его виды, которые специально предназначены для ячеистых бетонов;

- усадка дома, требующая подождать с финишной отделкой. Пару-тройку месяцев после окончания строительства надо дать дому «отдохнуть», пока пенобетон набирает прочность. Поэтому специалисты рекомендуют немного отложить финишную отделку;

- кустарное производство, о котором мы уже говорили, может свести на нет большинство достоинств пенобетона. При этом опасность нарваться на недобросовестных поставщиков очень большая — уж очень соблазнительна простая технология производства пеноблоков.

Так что будьте очень внимательны при выборе поставщика.

Так что будьте очень внимательны при выборе поставщика.

Блоки и как их выбирать

О том, какими должны быть пенобетонные блоки, из которых мы будем строить дом, нам подробно рассказывает ГОСТ 21520-89 «Блоки из ячеистых бетонов стеновые мелкие. Технические условия». Чтобы было проще ориентироваться при заказе, блоки должны быть особым образом обозначены: в это обозначение входит тип блока, марка бетона по прочности на сжатие, марка по средней плотности, марка по морозостойкости и категория. Рассмотрим пример:

I-B2,5D500F35-2.

Это означает, что перед нами пенобетонный блок типа I, прочности на сжатие B2,5, марки по средней плотности D500, с морозостойкостью F35, категории 2.

Также в этом ГОСТе подробно описывается, какие геометрические размеры должны иметь пенобетонные блоки, как они типируются и делятся на категории. Приводится подробная таблица, по которой можно сверяться. В партии может быть не больше 5% блоков, у которых есть отклонения от линейных размеров.

И еще одна любопытная информация — о том, какие отклонения геометрических параметров допустимы для стеновых бетонных блоков. Она отличается в зависимости от категории кладки и от материала, на который кладутся блоки (клей или раствор). Минимум — 1 мм (по высоте блоков для кладки категории 1, на клею), максимум — 6 мм (по длине и ширине блоков для кладки категории 3, на растворе). Для кладки первой категории допустимо повреждение не более двух углов глубиной не более 5 мм. Число блоков с повреждениями углов и ребер в партии не должно быть больше 5%.

Блоки в упаковке должны быть не слипшимися — кладка упакованных блоков нормального качества спокойно разбирается вручную. А каждая партия закупленных блоков сопровождается документами, в которых содержится следующая информация: название и адрес фирмы-изготовителя, обозначение блоков (см. «формулу» выше), номер ГОСТа, номер и дату сертификата о качестве, номер партии и количество отгружаемых блоков.

Итак, если вооружиться этим ГОСТом и практическими советами, есть все шансы купить качественный пенобетон. А советы такие.

А советы такие.

- Выбирайте только крупные заводы-производители. Свою репутацию они берегут. И каждая партия пенобетона должна сопровождаться сертификатами соответствия ГОСТу.

- Не ведитесь на низкую цену. Промониторьте рынок и не кидайтесь на самое дешевое предложение. Конечно, оно может быть таковым из-за того, что производство находится у вас под боком, и доставка дает существенную экономию. Или, к примеру, вы покупаете как-то особенно много материала и получаете скидку. Все остальные случаи требуют отдельного рассмотрения.

Осмотрите пеноблоки визуально.

- Ячейки должны быть отдельными, не соединенными между собой.

- Размер пор не должен быть очень большим — от этого страдает прочность.

- Цвет пеноблока должен быть серым. Если он белоснежный — это выглядит нарядно и чистенько, но, увы, означает, что в растворе не соблюден удельный вес цемента.

- Положите блоки друг на друга — они должны хорошо прилегать друг к другу.

Качаться «башенка» не должна. Таким образом вы проверите геометрию пеноблоков.

Качаться «башенка» не должна. Таким образом вы проверите геометрию пеноблоков. - И, наконец, проверьте пеноблок на прочность: сначала отломите кусок пеноблока рукой с краешка. Если отломили — материал некачественный. Вооружитесь гвоздем и попытайтесь проткнуть блок без молотка, просто руками. Получилось? Не покупайте эти пеноблоки.

Итак, из чего строить дом — каждый решает для себя сам. В случае пеноблоков, как видим, главное — найти добросовестного производителя. Блоки зарекомендовали себя как удобный, недорогой и вполне приемлемый материал для частного домостроения.

Людмила Губаева

Недвижимость Татарстанв чем разница, отличие, чем отличается пеноблок и ячеистый бетон, сравнение

Использование различных строительных материалов значительно расширяет возможности беспроблемного возведения любого типа построек. При выборе оптимального варианта большое значение имеет сравнительная характеристика основных критериев. Если взять во внимание такие виды современных строительных материалов как газо и пеноблоки, информация нашей статьи поможет разобраться во всех нюансах использования и сделать правильный выбор.

Если взять во внимание такие виды современных строительных материалов как газо и пеноблоки, информация нашей статьи поможет разобраться во всех нюансах использования и сделать правильный выбор.

Что такое пеноблок

Этот материал получают путем добавления в цементную смесь специального пенообразователя, который делает структуру пористой и более объемной. При этом вспенивание необходимо производить механическим путем, перемешивая раствор насадками.

Пенобетон и газобетон отличия и другие особенности строительного материала описаны в статье.

Пеноблоки отличаются легким весом, что немаловажно при монтаже, а также хорошими теплосберегающими свойствами.

Установку пеноблоков производят на специальный клеящий состав, приобрести готовый или сделать собственноручно — дело индивидуального выбора. Большим преимуществом пеноблоков будет отсутствие мостиков холода, что автоматически позволит отказаться от дополнительной теплоизоляции. Наружную облицовку можно выполнять из любого подходящего сырья, при этом достигается высокий декоративный эффект таких фасадов.

Отличие пенобетона от газобетона что надежнее использовать можно узнать в данной статье.

На видео – преимущества пеноблока:

О том какова толщина внутренних несущих стен из газобетона описано в данной статье.

Преимущества пеноблоков:

- Экологически чистое сырье.

- Возможность выполнения проектов любой сложности.

- При необходимости, заливать пенобетон можно «по месту» в опалубку или специальные формы. Это позволит сэкономить и снизить транспортные расходы.

- Доступная стоимость.

Пеноблоки отлично себя показали как прочный и надежный строительный материал.

Они легки в монтаже и обработке. Благодаря обычной ручной пиле можно выполнять сложные фигурные резы и придавать блоку любую конфигурацию.

Какова норма расхода клея для газобетона описано в статье.

Что такое газоблок

Второй по популярности материал выполнен также из особого вида ячеистого бетона. В цементный раствор добавляют специальные химические вещества, а в роли реактива выступает алюминиевая пудра. Структура газобетона немного отличается, главным образом более большими порами, к тому же часто соединенными между собой.

Производство газобетона имеет множество нюансов, главный из которых — подходящее оборудование. Кустарным способом газобетон изготовить будет проблематично, поэтому в этом случае сложнее попасть на подделку. Удобство монтажа газоблоков давно себя оправдало, для скрепления плит между собой используется специальный клеящий состав, а толщина слоя между ними всего 1–3 мм. Самодельными растворами этого не достичь, поэтому затраты при установке немного увеличатся.

Как выбрать фундамент для дома из газобетона описано в статье.

Большим плюсом использования покупных смесей будет наличие в них специальных добавок – пластификаторов. Благодаря этому можно выполнять установку газоблоков в условиях пониженных температур, а также выполняется дополнительная защита от деформации и распространения микроорганизмов.

О том каков вес газобетонного блока 200х300х600 можно прочесть в данной статье.

Вторым важным моментом будет необходимость наружной теплоизоляции. При всех своих теплосберегающих характеристиках, газобетон отличается довольно хрупким составом, который может разрушаться со временем. Наружная отделка должна быть выполнена как можно быстрее, например, облицовочный кирпич можно класть параллельно основному строительству.

На видео – преимущества газобетона

О том какие существуют преимущества газобетонных блоков можно узнать в данной статье.

Преимущества газобетона:

- Легкий вес и простота монтажа.

- Экономия клеящего состава.

- Возможность выполнять монтаж в зимнее время.

- Хорошая прочность и долговечность.

Газобетон — весьма привлекательный и прочный строительный материал с точной геометрией и гарантийным заводским происхождением. Использование газобетона снизит нагрузку на фундамент и позволит избежать характерных «мостиков холода», присущих традиционным материалам. Доступная стоимость и множество вариантов на строительном рынке также являются положительными сторонами использования газоблоков. Подробно про плюсы и минусы газоблока читайте в статье.

О том какова плотность газобетона описано в данной статье.

Сходство и отличия

Эти два материала гораздо больше похожи между собой, нежели принято считать. Начнем с того, что основное сырье, использованное при производстве — это цемент, песок и вода. Стандартный цементный раствор искусственно насыщается воздушными пузырьками. А вот какими методами это делается, определяется и различия между материалами.

Проанализировав основные показатели пеноблоков и газобетонных изделий, можно классифицировать следующим образом основные сходства и различия этих товаров.

О характеристиках газобетона Д 300 можно узнать из данной статьи.

На видео рассказывается, как отличить газобетон от пенобетона:

«Вспенивание» раствора и образование воздушных пустот

Пенобетон приобретает пористую структуру благодаря добавлению химического пенообразователя. При этом необходимо участие механизмов, которые будут «взбивать» полученный раствор наподобие кулинарного миксера. Благодаря этому структура пенобетона однородная, пузырьки воздуха располагаются по всей поверхности и не соединяются между собой. После приготовления смесь разливают по специальным формам и оставляют до полного застывания.

При этом необходимо участие механизмов, которые будут «взбивать» полученный раствор наподобие кулинарного миксера. Благодаря этому структура пенобетона однородная, пузырьки воздуха располагаются по всей поверхности и не соединяются между собой. После приготовления смесь разливают по специальным формам и оставляют до полного застывания.

Газобетон изготавливают немного по–другому: базовый раствор из цемента подходящей маркировки, мелкого песка и воды насыщают специальными компонентами, которые вступают между собой в химическую реакцию с интенсивным выделением легкого газа. Процесс происходит в специализированном оборудовании — автоклаве. Там создается необходимое давление и температура окружающей среды, именно поэтому, сделать фальсификацию такого изделия труднее, нежели самостоятельно изготовить пенобетон.

О том какова теплопроводность газобетона можно прочесть в данной статье.

Теплопроводные свойства

Как уже говорилось ранее, оба материала выполнены из особого вида бетонной смеси, названного ячеистым благодаря пористой структуре. Именно воздушные пузырьки внутри блоков наделяю материал отличными теплосберегающими характеристиками. Разница в теплоемкости будет небольшая, но довольно существенная, если не планируется установка наружного слоя теплоизоляции.

Именно воздушные пузырьки внутри блоков наделяю материал отличными теплосберегающими характеристиками. Разница в теплоемкости будет небольшая, но довольно существенная, если не планируется установка наружного слоя теплоизоляции.

На видео – характеристики газобетона и пенобетона:

Если не вдаваться в технические подробности, можно кратко суммировать положительный опыт работы с двумя материалами и сделать соответствующие выводы:

- Наружная облицовка необходима в любом случае, чтобы придать зданию завершенный вид и привлекательность.

- Для пеноблоков нет необходимости дополнительно утеплять фасады здания, достаточно будет выполнить декоративную отделку.

- Для газобетона — наружное утепление и облицовка просто необходимость, так как материал довольно чувствителен к внешним воздействиям и способен разрушаться.

Здания из пеноблока немного теплее, но при достаточной теплоизоляции по наружи газобетон будет ничуть не хуже.

Удобства монтажа

Здесь безусловным фаворитом будут изделия из газобетона. Благодаря четким размерам и исключительно заводскому производству, такие плиты намного ровнее пеноблоков, что существенно облегчает монтаж. Расход раствора также принято считать у газобетона более экономным, но это мнение очень субъективно, ведь в большей мере здесь будет задействовано мастерство укладчика и положительный опыт работ с подобными клеящими составами.

На видео – особенности монтажа:

youtube.com/embed/05Z3v7blO0s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

При этом не следует забывать, что пеноблоки можно укладывать и на самодельный цементно – песчаный раствор. В то время как для газоблоков обязательным условием качественного крепежа являются покупные смеси.

Во всех других аспектах у этих материалов больше схожести, нежели отличия. Блоки, несмотря на внушительные габариты, отличаются довольно легким весом (если сравнивать с соответствующим объемом кирпича). Подрезку блоков можно выполнять простейшим ручным инструментом, а транспортирование также будет менее проблематичным, чем кирпичные аналоги материала.

Экологичность

Довольно спорный вопрос, ответ на который весьма противоречив. С одной стороны, во многих странах Европы жилые дома запрещено возводить из газобетона. С другой стороны, в наших условиях проще всего выбрать заводскую формовку газоблоков, нежели рисковать и покупать полуподвальную разновидность пенобетона.

В любом случае необходимо удостовериться в наличии необходимых сертификатов качества на продукцию, а если есть сомнения — полностью отказаться от покупки. Оба материала считаются достаточно экологичными, особенно если выполнить облицовку не только снаружи, но и внутри помещения.

Стоимость

Немаловажный фактор, зачастую определяющий выбор. Ориентировочная стоимость того или иного материала будет зависеть от многих факторов, часто даже от бренда производителя. Если привести ориентировочные цифры, то стоимость одного газоблока может быть в пределах от 2 $, в то время как аналогичное изделие из пенобетона возможно купить и за 1,2 $, в зависимости от размеров и производителя.

Что предпочесть для индивидуального и промышленного строительства: газобетон или пеноблоки? Вопрос довольно популярный, особенно если учитывать удивительную востребованность обоих материалов. Однозначного ответа дать невозможно, ведь стоит подойти к проблеме комплексно и проанализировать все возможные факторы и условия использования материалов. Газо и пеноблоки — отличная альтернатива традиционному кирпичу, но при выборе следует также учесть и основные моменты работы с ними.

Газо и пеноблоки — отличная альтернатива традиционному кирпичу, но при выборе следует также учесть и основные моменты работы с ними.

Газобетон и пенобетон — в чем разница? Какие преимущества и недостатки у каждого из материалов?

И газобетон и пенобетон относятся к ячеистым бетонам.

Даже визуально блоки из этих материалов похожи, вот фото для наглядности.

Различия следующие:

Технология производства, например пенобетон относится к не автоклавным ячеистым бетонам, если проще, то твердеет этот материал в естественных условиях в специальных формах из которого изготавливаются блоки.

Газобетон твердеет в условиях автоклава, это давление и высокая (сравнительно) температура.

Могут отличаться и плотностью, хотя у обоих материалов плотность может быть разной.

Ценой они тоже отличаются, газобетон дороже и причем существенно.

Пенобетон можно изготовить и «на коленке» (кустарные условия) газобетон нет.

У пеноблоков закрытые ячейки (ну или поры), у газоблоков открытые.

Плюсы пенобетона:

Цена (если сравнивать с газобетоном).

Он легко режется, сверлится, фрезеруется и.т.д.

Экологически чистый материал.

Простая технология производства, при желании и при наличие минимального оборудования его можно изготовить самостоятельно.

Можно из него изготавливать не только блоки (строительные), но и заливать в опалубку.

Не плохие шумоизоляционные показатели, вес блоков сравнительно не большой, это важно при возведении фундамента под дом.

Минусы:

Открытая структура (поры), сложность найти блоки (партию) со строго выдержанной геометрией каждого блока.

Пористая структура блока, способствует скоплению влаги.

Блоки нужно защищать от негативных атмосферных воздействий (пыль, грязь, осадки).

Не высокая прочность.

Плюсы газобетона:

Теплопроводность у них лучше чем у пенобетона.

Выдержанна геометрия каждого блока.

У них лучше морозостойкость (в сравнении с пенобетоном), это более долговечные блоки.

Легко обрабатываются (распиловка, сверление и.т.д).

Блоки изготавливаются разных размеров, стены возводятся быстро.

При правильном выборе толщины стен, такое строение можно и не утеплять (правда нужно учитывать и регион проживания).

Минусы:

Материал хрупкий (речь о блоках) при транспортировке блоки легко повредить.

Цена, если сравнивать с пенобетоном, высокая.

Остальные минусы в принципе такие же как и у пенобетона, чтобы повесить что либо на стены возводимые из этих блоков нужен специальный крепеж.

При нарушении технологии строительства с использованием этих материалов на стенах могут появиться трещины, то есть оба материала требовательны к соблюдению технологии их укладки.

А из личного опыта могу добавить, свою дачу строили из пенобетона не потому что он лучше, он дешевле.

В чем разница между газобетоном и пенобетоном?

Строительные технологии не стоят на месте, каждый год появляются новые материалы, которые упрощают работу и позволяют улучшить конечные характеристики здания. Среди наиболее популярных сегодня современных стройматериалов стоит назвать, в частности, газобетон и пенобетон. Часто эти названия считают синонимами, однако по своим характеристикам они обозначают совершенно разные материалы. В чем же состоят основные отличия этих видов ячеистого бетона?

Среди наиболее популярных сегодня современных стройматериалов стоит назвать, в частности, газобетон и пенобетон. Часто эти названия считают синонимами, однако по своим характеристикам они обозначают совершенно разные материалы. В чем же состоят основные отличия этих видов ячеистого бетона?

Технология производства

Пеноблоки изготавливают путем перемешивания цементной основы со специальными добавками, которые и способствуют его вспениванию. При этом различают пенообразователи на органической и синтетической основах. Далее массу направляют в специальные формы для затвердевания. В свою очередь газоблоки можно изготовить только в производственных условиях, так как они подвергается воздействию высокого давления и температуры, что придает материалу прочность.

Основой этого стройматериала служит смесь цемента, гипса, воды, извести и алюминиевой пасты или пудры. Во время тепловой обработки между компонентами происходит химическая реакция, способствующая появлению вещества с новыми свойствами. После застывания газобетон режется на отдельные блоки при помощи струн. В итоге изделия получаются практически идеально ровными, поэтому швы между ними будут очень тоненькими, что снижает возможности для утечки тепла.

После застывания газобетон режется на отдельные блоки при помощи струн. В итоге изделия получаются практически идеально ровными, поэтому швы между ними будут очень тоненькими, что снижает возможности для утечки тепла.

Контроль качества

Ранее мы уже отметили, что для производства газобетона требуются промышленные условия. Заводы-производители используют в высокой степени автоматизированные процессы, что позволяет добиться стабильного качества изделий. Пенобетон не является таким требовательным к особенностям производства. Этот стройматериал, по сути, можно изготовить прямо на стройплощадке. Однако гарантировать высокое качество таких изделий будет достаточно сложно.

Характеристикин

Несмотря на то, что оба материала производятся по ГОСТу, они имеют различные свойства. Так, при одинаковой плотности газоблоки прочнее пенобетонных. Помимо того, газобетон отличается существенно меньшим показателем усадки при высыхании и строгой геометрией. Вместе с тем, он обладает несколько большей гигроскопичностью за счет наличия «открытых2 пор. Однако эта характеристика одновременно позволяет дому из такого материала «дышать» и обеспечивает его большую стойкость к появлению трещин. Что касается теплоизоляционных характеристик, то здесь газобетон также выигрывает, так как гарантирует лучшее сохранение тепла при одинаковой толщине стены.

Однако эта характеристика одновременно позволяет дому из такого материала «дышать» и обеспечивает его большую стойкость к появлению трещин. Что касается теплоизоляционных характеристик, то здесь газобетон также выигрывает, так как гарантирует лучшее сохранение тепла при одинаковой толщине стены.

чем отличается пеноблок от газоблока

Все чаще кирпич заменяют пенобетоном и газобетоном, так как строить из этих материалов быстрее и дешевле. В отличие от тяжелого бетона в ячеистом есть поры, поэтому блоки меньше весят и хорошо сохраняют тепло. Цена пеноблока ниже, чем у газоблока, но отзывы о его качестве пугают. Но если выбрать газобетон, будет ли он безопасным? Решайте исходя из объективных фактов, разница между материалами есть, рассмотрим ее в этом обзоре.

В чем разница между газоблоком и пеноблоком?

- Технология производства.

Пенобетон изготавливают из цемента М500, песка, воды и пенообразующих добавок. Смесь разливают в формы и оставляют на 12 часов. Для полной готовности блоки хранят в специальных помещениях 28 дней, чтобы они набрали марочную прочность.

Для полной готовности блоки хранят в специальных помещениях 28 дней, чтобы они набрали марочную прочность.

В состав газобетона входят песок, цемент, известь, вода и алюминиевая пудра или паста, которая обеспечивает пористую структуру материала. Газобетон, изготовленный в печах с повышенным давлением, называют автоклавным. Неавтоклавные газоблоки должны созревать в помещениях с конкретной температурой и повышенной влажностью.

- Прочность и плотность.

Качественный пено- и газобетон имеет одинаковую плотность, она обозначается литерой «D». Но из-за особенностей производства пенобетона и неавтоклавного газобетона он отличается неоднородной структурой. Даже небольшое нарушение технологии за 28 дней созревания приводит к меньшей плотности, а значит и прочность падает. Недобросовестные компании иногда продают блоки раньше срока их готовности, поэтому всегда просите документы, где указана дата приготовления смеси. Если вам приходится покупать материал на неизвестном предприятие, лучше оставить блоки на пару недель в помещении или под пленкой на улице. А строительство из газобетона, обработанного в автоклаве, можно начинать сразу.

А строительство из газобетона, обработанного в автоклаве, можно начинать сразу.

Автоклавный газобетон гораздо лучше пеноблоков, так как его структура однородна, значит, он не треснет, а его характеристики будут соответствовать маркировке. Для строительства внешних стен подойдет газобетон D400‒D500, а пенобетон нужно покупать от D800, или делать стены толще.

- Морозостойкость и влагостойкость.

Так как технологии производства отличаются, полости в пенобетоне не соединяются между собой, а в газобетоне между ними есть каналы. Влагостойкость качественных пеноблоков выше, но тепло они проводят хуже. Из газоблоков не рекомендуют строить бани или стены и перегородки в туалетах и ванных. Какой материал вы бы не использовали, дополнительно изолировать ячеистые бетоны от влаги все равно придется, если вы хотите, чтобы жить в доме было хорошо и комфортно.

- Безопасность.

Качественные стройматериалы всегда будут безопасны, а неэкологичными оказываются блоки, изготовленные неправильно. Иногда в смесь добавляют шлак, а если его не выдержать несколько месяцев, то он начинает выделять вредные вещества.

Известь, которую используют для газобетона, не вредна, так как ее молекулярная структура меняется, когда блоки готовят в автоклаве.

Газобетон отличается меньшей усадкой. Он меняет размеры до 0,5 мм/м, а пенобетон — от 1 до 3 мм/м, поэтому если вы строите из пеноблоков, будьте готовы к этому. Надежный фундамент уменьшит осадку строения, а значит, блоки не треснут. Покупайте готовый пенобетон у проверенных производителей, так как наибольшая усадка происходит из-за неправильных условий хранения, пока смесь твердеет, или из-за лишней воды.

Отличия в размерах блоков происходят от метода резки. Автоклавный газоблок равнее, так как на большом производстве его нарезают специальными струнами. Дешевый пенобетон изготавливают на небольших предприятиях и нарезают вручную или на старом оборудовании, из-за этого грани блоков не совпадают, из-за этого раствора уходит больше, а готовую поверхность грунтуют, чтобы скрыть неровности.

- Теплостойкость.

Пенобетон хорошо удерживает тепло, но он менее прочен, поэтому стены делают толще. Если строить из газобетона, нужна меньшая толщина стен, значит, вы сэкономите на материале.

- Процесс кладки.

Работать с пено- и газоблоками проще чем с кирпичом, так как они размер блоков больше. Чтобы их распилить не нужно специального оборудования, это делают хорошо заточенной ножовкой. Единственный минус — хрупкость, если блок упадет, на нем наверняка появится трещина или скол, поэтому перевозите этот материал аккуратно.

Цена

Разница в цене между материалами ощутима. Пенобетон на 20‒30 %, а кладут его на цементный раствор, который стоит меньше, чем клей для газоблоков, поэтому хочется выбрать его. Но найти качественные пеноблоки на рынке сложно, а купив сомнительный продукт, вам придется потратиться на грунтовку, изоляцию или ремонт блоков, которые треснули.

Один из плюсов пенобетона, его можно изготовить самому и заливать в опалубку или делать готовые блоки под ваши размеры.

Покупка оборудования обходится дешевле, чем транспортировка готовых блоков. Но сам процесс изготовления нельзя нарушать, не нарушайте рецептуру смеси и приготовьте теплое и сухое место для созревания блоков в течении 28 дней.

Строительство дома

Газобетон от D500 лучше использовать для строительства дома. Марки ниже применяют для возведения перегородок или для теплоизоляции. Качественный пенобетон подойдет для небольших построек. Если вы строите из монолитного пенобетона, важно выдержать конструкцию или элементы 28 дней, иначе из-за осадки фундамента на стенах появляются трещины.

Недавно на рынке появились пазогребневые газобетонные блоки. Работать с ними удобно, кладка получается крепче и ровнее, а клея уходит меньше. Технология кладки у разных производителей отличается. У некоторых наносить клеющий состав на вертикальные грани не нужно. Перед тем как выбрать, узнавайте особенности работы с материалом, состав смеси на разных заводах отличается.

Какие блоки лучше для строительства бани?

Газобетон сильнее впитывает воду, в отличие от пенобетон. Однако баню из любого материала необходимо защитить от влаги обмазочным составом или рулонной изоляцией. Но для стройки бани пенобетон будет лучше, только если вы уверены в его качестве.

Однако баню из любого материала необходимо защитить от влаги обмазочным составом или рулонной изоляцией. Но для стройки бани пенобетон будет лучше, только если вы уверены в его качестве.

- Решение для перегородок.

Для межкомнатных перегородок подойдут пеноблоки от D600. Если вы хотите добиться хорошей звукоизоляции, можно выбрать марку выше. Газобетон от D400 также используют, чтобы разделить помещение на части, но он быстро впитывает влагу, строители не рекомендуют применять его во влажных помещениях.

Перед покупкой проверьте ровность блоков относительно друг друга, что легче было отделывать поверхность. Чтобы закрепить шкафы на стенах используют специальные винтовые анкета или закручивают самозеры в пластиковые дюбели.

Основное отличие газоблока от пеноблока состоит в технологии производства. Зачастую автоклавный газобетон качественнее, так как его изготавливают на крупных заводах, но и стоит он дороже. Сделать пенобетон проще, поэтому и процент сомнительной продукции тут гораздо больше. А незнающему разницы покупателю можно продать любую подделку с красивым названием. Из-за таких производителей в сети есть отрицательные отзывы. Перед тем, как выбрать, посчитайте не только цену на сами блоки, но и прибавьте к ним материалы для тепло- гидроизоляции и отделки. Покупайте товар нужной марки у известных производителей и укладывайте блоки по технологии, тогда дом из любых блоков простоит долго.

Сделать пенобетон проще, поэтому и процент сомнительной продукции тут гораздо больше. А незнающему разницы покупателю можно продать любую подделку с красивым названием. Из-за таких производителей в сети есть отрицательные отзывы. Перед тем, как выбрать, посчитайте не только цену на сами блоки, но и прибавьте к ним материалы для тепло- гидроизоляции и отделки. Покупайте товар нужной марки у известных производителей и укладывайте блоки по технологии, тогда дом из любых блоков простоит долго.

Что лучше пенобетон или газобетон: особенности производства, отличие

Строительные блоки, изготовленные по специальной технологии из ячеистого материала, широко распространены при строительстве частных домовладений, коттеджей и иных построек. Наиболее распространенными по праву считаются газобетон и пенобетон. За счет своих качеств и технических характеристик элементы из этого материала обладают целым рядом преимуществ перед иными строительными материалами подобного сегмента, однако, для того чтобы разобраться, что лучше пенобетон или газобетон, необходимо подробно рассмотреть технологию их производства и особенности применения. После чего можно ответить на вопрос – «пенобетон или газобетон что лучше»? А так же вы можете прочитать про характеристики пенобетонных блоков здесь. А перейдя по этой ссылке вы узнаете технические характеристики газобетонных блоков.

После чего можно ответить на вопрос – «пенобетон или газобетон что лучше»? А так же вы можете прочитать про характеристики пенобетонных блоков здесь. А перейдя по этой ссылке вы узнаете технические характеристики газобетонных блоков.

Объединяет пенобетон и газобетон основная технология их производства, а именно присутствие в исходном материале веществ, которые обеспечивают образование пенной субстанции. Пенобетон или газобетон обладают относительно небольшим весом, а также податливостью при их обработке благодаря своей пористой структуре.

Особенности производства. Газобетон и пенобетон – отличие

Основное отличие газобетона от пенобетона при изготовлении этих растворов является то, что производство газобетонных блоков предусматривает использование порошка из алюминия. Именно его взаимодействие с известью во время перемешивания является основой для образования водорода, который, в свою очередь, образует пористую природу газобетона. Узнайте интересную информацию про ребристые плиты перекрытия на этой странице.

При производстве же пенобетонных блоков используются специальные пенообразующие вещества и растворы, а иногда даже обычные моющие вещества и средства. Это далеко не последний признак того, чем отличается газобетон от пенобетона.

Еще одно отличие пенобетона от газобетона заключается в том, что при производстве газобетонных элементов используется автоклавная технология обработки, а технология пенобетонных изделий такой стадии производственного процесса не предусматривает. Визуальная разница между газобетоном и пенобетоном невелика, однако, при эксплуатации построек или иных элементов изготовленных их этого материала проявляются особенности каждого из них.

Ответ на вопрос чем отличается пенобетон от газобетона лежит в механической и технологической плоскостях особенностей производства этих строительных материалов.

В заключение описания нюансов производства этих строительных элементов можно сделать несложный вывод, что для изготовления пенобетонных блоков можно использовать производственные мощности без каких-либо особых требований, а в отдельных случаях их производство организовывается в буквальном смысле в домашних условиях. Организация же производства газобетонных элементов имеет больше особенностей и требований, в связи с чем его начало требует производственных условий. Отличия пенобетона от газобетона существенно влияют и на затраты при их изготовлении, что не может не отражаться на окончательной отпускной ценовой политике.

Организация же производства газобетонных элементов имеет больше особенностей и требований, в связи с чем его начало требует производственных условий. Отличия пенобетона от газобетона существенно влияют и на затраты при их изготовлении, что не может не отражаться на окончательной отпускной ценовой политике.

Пенобетон или газобетон: преимущества, недостатки, сравнение

Рассмотрев отличия газобетона от пенобетона в процессе их производства следует подробно описать их особенности, качества в процессе монтажа, укладки, а также нюансы разницы в цене.

Сравнение газобетона и пенобетона в показателях прочности имеет результаты отнюдь не в пользу последнего материала. Прочность газобетонных элементов подтверждена многочисленными испытаниями и техническими опытами, этот факт не скрывают даже ведущие производители пенобетонных блоков. Обработка поверхности стены из газобетонных блоков намного легче и эффективнее, поскольку покрытие строительными и штукатурными смесями на строительные элементы из этого материала наиболее эффективно и надежно.

Газобетон и пенобетон имеют отличия в показателях водопоглощения. Блоки из газобетона за счет открытых внешних пор немного больше впитывают в себя влаги, в отличие от пенобетонных аналогов. Примеров этому может послужить небольшой опыт по погружению в воду небольших фрагментов из описываемых материалов. При этом газобетонный кусочек немного погрузиться под воду.

Однако это сравнение пенобетона и газобетона говорит о другом преимуществе последнего. Г/Б блоки обладают большей степенью естественной вентиляции, сооружения, выполненные из них, «дышат» более эффективно. Именно поэтому не рекомендуют утеплять г/б сооружения пенопластом, поскольку он не пропускает кислород. В данном случае гораздо предпочтительнее использовать минеральную вату.

Пенобетон или газобетон что лучше для строительства

При выборе возможности использовать тот или иной материал следует учитывать возможности выделяемого на строительство бюджета. При использовании п/б строительных элементов денежные затраты будут несколько ниже, однако, это будет в ущерб качеству некоторых показателей и характеристик.

Что выбрать пенобетон или газобетон? Этот вопрос все чаще и чаще встречается на различных строительных форумах и других интернет-сайтах. И однозначный ответ очень трудно найти, поскольку технология изготовления очень схожа, а некоторые характеристики почти не имеют отличий.

Принимая во внимание все вышеизложенное, учитывая объемы спроса, количество отзывов от профессионалов, а также специалистов в области строительства, можно сделать вывод и ответить на вечный вопрос «что лучше газобетон или пенобетон». Безусловно, больше плюсов на стороне газобетонных блоков. Именно этот материал оптимально подходит как для строительства, так и утепления уже готовых строений. А так же вы можете ознакомиться с фундаментными блоками ихними размерами и какие цены на них тут.

https://www.youtube.com/watch?v=_azJmVN3iaM

Что такое автоклавный газобетон (AAC)?

Что такое автоклавный газобетон (AAC)?

© Wikipedia Пользователь: Marco Bernardini лицензирован под CC By-SA 3. 0 Sharehare

0 Sharehare-

Facebook

0

-

Twitter

0 -

Pinterest

-

WhatsApp

или

https://www.archdaily.com/921856/what-is-autoclaved-arated-concrete-aacС момента своего изобретения в 1920 году ячеистый бетон занялся поиском промышленного материала, который имел бы характеристики, схожие с древесиной.Он был легким, его можно было разрезать или перфорировать, и в нем не было некоторых недостатков; например, его водопоглощение и потребность в обслуживании. В настоящее время блоки из автоклавного газобетона (AAC) активно представлены на рынке такими производителями, как Hebel или Retak, которые создают простую в использовании и эффективную конструктивную систему. Если вы когда-нибудь задумывались о том, как строить из этих материалов для кладки, уместно углубиться в преимущества этого материала.

Это сборный материал со вяжущими веществами (в основном бетон и часть извести), мелкими заполнителями, водой и наполнителем, который можно использовать как для возведения несущих стен, так и для перегородок. Как и в случае с обычным или бетонным кирпичом, они работают вместе при укладке и смешивании с раствором.

Как и в случае с обычным или бетонным кирпичом, они работают вместе при укладке и смешивании с раствором.

Каковы его преимущества?

Что касается его характеристик, он работает как хороший теплоизолятор благодаря закрытым воздухонепроницаемым камерам, образованным микропузырьками, включенными в массу.

Все это позволяет материалу иметь высокую устойчивость к проникновению жидкой воды, так как закрытая текстура имеет практически нулевое капиллярное всасывание, что обеспечивает низкое водопоглощение.

Это также обеспечивает основное значение звукоизоляции , обусловленное уменьшением звуковых волн при их последовательном прохождении через воздушные камеры.

Помимо всех прочих характеристик материала, также обладает высокой огнестойкостью , что является одним из основных параметров в классификации требуемой стойкости согласно многочисленным международным нормам.

Каковы его недостатки?

Из-за присутствия извести железо необходимо изолировать от блоков HCCA при строительстве, так как в противном случае существует риск коррозии.

В этом типе продуктов клеевые растворы являются особыми и поэтому приобретаются только непосредственно у производителей.

Ознакомьтесь с деталями конструкции здесь.

Автоклавный газобетон | Инженеры-консультанты PSE

Адель является менеджером проектов в PSE, который пришел в отрасль в 1997 году и имеет опыт в различных аспектах структурного инженерного анализа, проектирования и управления. В дополнение к сильной технической базе и естественному структурному любопытству, он имеет большой опыт работы на местах, что дает ему уникальное понимание всего цикла проекта и потребностей.Он начал посещать аспирантуру Университета Северной Флориды в январе 2011 года. Он также посещал аспирантуру Университета Алабамы в Бирмингеме в августе 2012 года. В декабре 2014 года он получил докторскую степень в области проектирования конструкций.

В декабре 2014 года он получил докторскую степень в области проектирования конструкций.

Присоединившись к PSE в 2015 году, г-н Эльфайюми работал над разнообразными проектами, включая коммерческие, жилые, мосты, вантовые конструкции, мембранные конструкции и бамбуковые дома. Его многолетний профессиональный опыт привил ему страсть и способность решать уникальные задачи и сотрудничать с коллегами и клиентами.

В дополнение к сильной технической базе и природной любознательности в области строительства, он обладает большим опытом работы на местах, что дает ему уникальное понимание всего цикла проекта и потребностей. Адель увлечен структурным проектированием и созданием инновационных решений, которые работают для всех: структурно, архитектурно, конструктивно, экономически и, в конечном счете, для владельца и конечного пользователя.

Его академическое образование и опыт проектирования конструкций подготовили его к тому, чтобы стать эффективным ключевым лицом в PSE.

Проекты:

- Steele Residence, Санта-Роза, Калифорния (июль – сентябрь 2018 г.).

Одноэтажный дом площадью 11 246 кв. футов. Он включает в себя строительство стен из изолированных бетонных форм (ICF). Крыша представляет собой легкую бетонную балку перекрытия на расстоянии 24 дюйма друг от друга. Внутренние перегородки — легкие каркасные стены. Патио было покрыто настилом из легкого металла, поддерживаемым секциями из быстрорежущей стали из красного железа.

- Резиденция Адмани, Корнелиус, Северная Каролина (август – октябрь 2019 г.)

Этот проект представляет собой 3-этажное жилое здание площадью 30 685 кв.футов

Проект в основном состоит из фермы перекрытия LGS с шагом 16 дюймов и балок крыши LGS с расстоянием между ними 24 дюйма. Колонны различаются между колоннами коробчатой формы LGS и секциями из красного железа (горячекатаного проката).

- Garrard Bradley, Меридейл, Нью-Йорк (март – апрель 2018 г.

)

)

Одноэтажный жилой дом площадью 1620 кв. футов.

Одноэтажное здание с наружными и внутренними стенами из деревянных каркасов и крышей из сборных деревянных ферм (другие производители).

4- Johnson Controls, City of Charleston, SC (апрель – июнь 2018 г.)

Это павильон для бассейна площадью 17 239 кв.футов. Бассейн (86’x187’) и вход (24’x55’). Проект в основном состоит в том, чтобы покрыть общественный бассейн алюминиевой рамной фермой 86’@6’ и еще одним набором алюминиевой фермы 55’@6’ OC для входа.

5–120-футовый стальной купол, временное мероприятие, Лас-Вегас, штат Невада (2019 г.)

Я разработал FEM с использованием RISA3D для моделирования стальных распорок купола, 2 вестибюлей с одним входом в туннель.

Опыт включает, но не ограничивается следующим:

- Плавательный бассейн

- Шмитс, 1500 кв.ярд Лесли бассейн (бесконечный бассейн) — Кайлуа Кона, Гавайи (2019),

- Legacy Pool (обычный бассейн), Grants Pass, OR, 1200 кв.

ярдов

ярдов - Стальные конструкции

- Eide Industries, Натяжные конструкции – тканевые конструкции, навесы и вантовые конструкции, по всей стране, площадью от 25 до 2200 кв. ярдов. (2016-2018)

- American Garden Perlite — система поддержки открытия крыши площадью 432 кв. фута — Klamath Falls, OR (2017)

- Более 10 номеров деревянных геодезических куполов, более 1300 кв.футов по всей стране. (2016-2019)

- Алюминий

- Hall Aluminium Products Inc. Ненесущая стена исследовательского парка Purdue 1564 кв. Фута, Лафайет, Индиана (2016-2017)

- уникальных построек:

- Bamboo Living – более 20 бамбуковых жилых зданий/домов, HI (2016-2019)

b. Дом из морских контейнеров и недорогой дом — по всей стране (2018-2019). - Несколько стальных и деревянных куполов по всей стране.

- Бамбуковые домики

- Дома на деревьях

- Мосты

- Мост со стальными балками China Creek длиной 60 футов и шириной 12 футов, Coquille, OR

(2015)

Автоклавный газобетон: обзор и области применения

Автоклавный газобетон (AAC) представляет собой тип сборного железобетона с расширяющим агентом, который поднимает смесь, подобно дрожжам в хлебном тесте. После отверждения этот тип бетона содержит около 80% воздуха. Автоклавный газобетон изготавливается на заводе, а материал формуется в блоки или плиты с точными размерами. Их можно использовать для стен, полов и крыш.

После отверждения этот тип бетона содержит около 80% воздуха. Автоклавный газобетон изготавливается на заводе, а материал формуется в блоки или плиты с точными размерами. Их можно использовать для стен, полов и крыш.

Подобно всем материалам на основе цемента, газобетонные элементы прочны и огнестойки. Чтобы добиться долговечности, газобетон должен быть покрыт какой-либо отделкой, такой как модифицированная полимером штукатурка, камень или сайдинг. AAC также обеспечивает звуко- и теплоизоляцию.

Определите лучшие строительные материалы для вашего следующего строительного проекта.

Автоклавный газобетон доступен в блоках и панелях. Блоки укладываются так же, как и обычные блоки кладки, на тонкослойный раствор. Панели устанавливаются вертикально, простираясь от уровня пола до верха стены. Блоки можно укладывать вручную, так как газобетон весит около 37 фунтов на кубический фут. Однако для установки панелей обычно требуется небольшой кран или другое оборудование из-за их размера.

Общие размеры панелей и блоков приведены ниже:

ЭЛЕМЕНТ | ВЫСОТА | ШИРИНА | ТОЛЩИНА |

Панели | До 20 футов | 24 дюйма | Доступны размеры 6, 8, 10 и 12 дюймов |

Блоки | 8 дюймов (самый распространенный) | 24 дюйма | Доступны размеры 4, 6, 8, 10 и 12 дюймов |

Доступны другие специальные формы:

- U-образные соединительные балки имеют толщину от 8 до 12 дюймов.

- Блоки с шипами и пазами используются для соединения смежных блоков без раствора по вертикальным краям.

- Полые блоки для создания вертикальных армированных ячеек цементного раствора.

Физические свойства

Автоклавный газобетон изготавливается из смеси цемента, извести, воды, мелкого заполнителя и в большинстве случаев летучей золы. Вспенивающий агент, такой как алюминиевый порошок, добавляется, чтобы вызвать химическую реакцию, в результате которой образуются пузырьки, которые расширяют смесь. Элементы разрезаются на блоки или панели, армируются, а затем запекаются для более быстрого отверждения.Физические свойства AAC перечислены ниже:

Вспенивающий агент, такой как алюминиевый порошок, добавляется, чтобы вызвать химическую реакцию, в результате которой образуются пузырьки, которые расширяют смесь. Элементы разрезаются на блоки или панели, армируются, а затем запекаются для более быстрого отверждения.Физические свойства AAC перечислены ниже:

- Плотность: от 20 до 50 фунтов на фут

- Прочность на сжатие: от 300 до 900 фунтов на кв. дюйм

- Термостойкость: от 0,8 до 1,25 на дюйм толщины

- Допустимое напряжение сдвига: от 8 до 22 фунтов на кв. дюйм

- Класс звукопередачи: 40 для толщины 4 дюйма и 45 для толщины 8 дюймов

Преимущества автоклавного газобетона

Некоторые полезные свойства автоклавного газобетона:

- Сочетание изоляционных свойств со структурной целостностью для стен, полов и крыш.

- Доступен в различных формах и размерах.

- Перерабатываемый материал.

- Канавки для электрических кабелепроводов и сантехнических трасс легко отрезаются.

- Гибкость дизайна и конструкции, позволяющая при необходимости вносить изменения на месте.

- Прочный: AAC устойчив к воде, плесени, грибку, гниению и насекомым

- Стабильность размеров: Блоки AAC имеют точную форму, соответствующую жестким допускам.

- Огнестойкость: 8-дюймовым элементам AAC предоставляется четырехчасовой рейтинг, но фактическая производительность обычно превышает это число.Газобетон негорючий, поэтому он не горит и не выделяет токсичных газов.

- Значения R стен из газобетона сравнимы с обычными каркасными стенами из-за их малого веса. Однако они обеспечивают более высокую теплоемкость, воздухонепроницаемость и звукоизоляцию.

Ограничения автоклавного газобетона

Как и любой строительный материал, автоклавный газобетон также имеет технические ограничения:

- Газобетон не так широко доступен, как другие традиционные бетонные изделия.

Тем не менее, его можно легко транспортировать благодаря небольшому весу. Газобетон

Тем не менее, его можно легко транспортировать благодаря небольшому весу. Газобетон - имеет меньшую прочность, чем другие бетонные изделия, и требует усиления в несущих конструкциях.

- Требуется нанесение финишного покрытия для защиты от непогоды, так как материал пористый и может испортиться при частом воздействии.

- Продукты могут иметь несоответствие качества и цвета, проконсультируйтесь с производителем.

- Наружная облицовка требуется на наружных стенах для защиты от атмосферных воздействий.

- По сравнению с другими энергосберегающими теплоизоляционными стенами R-значения относительно ниже.

- Более высокая стоимость по сравнению с обычными конструкциями из бетонных блоков и деревянных каркасов, что может быть проблемой бюджета.

Устойчивое развитие

С точки зрения устойчивого развития автоклавный газобетон предлагает преимущества материала и производительности. Это может снизить воздействие здания на окружающую среду, улучшая при этом контроль температуры в помещении и производительность ОВКВ.

Что касается материалов, то он содержит переработанные компоненты, такие как летучая зола и арматура.Это может помочь внести свой вклад в кредиты LEED или другие системы экологического рейтинга. AAC также содержит много воздуха, что снижает количество сырья на единицу объема.

С точки зрения производительности системы из автоклавного ячеистого бетона обеспечивают плотную оболочку здания, уменьшая утечки воздуха и повышая энергоэффективность. Физические испытания показывают экономию на обогреве и охлаждении от 10 до 20 процентов по сравнению с обычной рамной конструкцией. Однако в холодном климате экономия может быть меньше, поскольку газобетон имеет меньшую теплоемкость, чем бетон других типов.

Автоклавный газобетон (AAC) Устойчивое здание

НЬЮ-ЙОРК, 11 января 2018 г. (GLOBE NEWSWIRE) — Ожидается, что мировой рынок автоклавного ячеистого бетона будет расти в среднем на 7,9% в течение 2017–2023 годов и достигнет 9 055,49 млн долларов США к 2023 году. рынок бетона включает повышенное внимание к экологически чистым и звуконепроницаемым зданиям, легкий вес материала и экономичное строительное решение, а также сокращение дополнительного использования материалов с минимальными отходами и загрязнением.В отчете рынок автоклавного ячеистого бетона сегментирован по типу (блоки, панели, плитка, перемычки и др.), по приложению (строительные материалы, изоляция крыши, основания крыши, подконструкции мостов, бетонные трубы, заполнение пустот). и др.) по End User (коммерческое здание, жилое здание, инфраструктура и др.) и по Region (Северная Америка, Европа, Азиатско-Тихоокеанский регион, Южная Америка, Ближний Восток и Африка). В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2017-2023 гг.).

рынок бетона включает повышенное внимание к экологически чистым и звуконепроницаемым зданиям, легкий вес материала и экономичное строительное решение, а также сокращение дополнительного использования материалов с минимальными отходами и загрязнением.В отчете рынок автоклавного ячеистого бетона сегментирован по типу (блоки, панели, плитка, перемычки и др.), по приложению (строительные материалы, изоляция крыши, основания крыши, подконструкции мостов, бетонные трубы, заполнение пустот). и др.) по End User (коммерческое здание, жилое здание, инфраструктура и др.) и по Region (Северная Америка, Европа, Азиатско-Тихоокеанский регион, Южная Америка, Ближний Восток и Африка). В отчете рассматривается мировой рынок автоклавного газобетона за прогнозируемый период (2017-2023 гг.).

Автоклавный ячеистый бетон, также известный как автоклавный ячеистый бетон (ACC) и автоклавный легкий бетон (ALC), представляет собой сборный строительный материал, обладающий теплоизоляционными свойствами, легко формуемый, хорошо обрабатываемый, огнестойкий, звукоизолирующий, водостойкий и устойчивый к образованию плесени. , и может использоваться как в структурных, так и в неструктурных приложениях. Это сверхлегкий бетонный продукт для кладки, обеспечивающий превосходную удобоукладываемость, долговечность и гибкость. AAC состоит из основных материалов, таких как песок, цемент, летучая зола, известь, паста из алюминиевой пудры, гипс и вода.Химическая реакция между алюминиевой пастой и щелочными элементами в цементе придает AAC легкость, отчетливую пористую структуру и изоляционные свойства, которые полностью отличаются от других легких бетонных материалов.

, и может использоваться как в структурных, так и в неструктурных приложениях. Это сверхлегкий бетонный продукт для кладки, обеспечивающий превосходную удобоукладываемость, долговечность и гибкость. AAC состоит из основных материалов, таких как песок, цемент, летучая зола, известь, паста из алюминиевой пудры, гипс и вода.Химическая реакция между алюминиевой пастой и щелочными элементами в цементе придает AAC легкость, отчетливую пористую структуру и изоляционные свойства, которые полностью отличаются от других легких бетонных материалов.

Просмотрите полный исследовательский отчет с оглавлением «Перспективы мирового рынка автоклавного газобетона, анализ тенденций и возможностей, конкурентная информация, действенная сегментация и прогноз на 2023 год» по адресу: https://www.energiasmarketresearch.com/global-autoclaved-aeroated-

Основные результаты глобального рынка автоклавного газобетона (АГБ)

- Сегмент газобетонных блоков доминировал на рынке автоклавного газобетона в 2016 году.

Ожидается, что спрос на панели типа AAC значительно возрастет в ближайшие годы, и ожидается, что в течение прогнозируемого периода будет зарегистрирован самый высокий среднегодовой темп роста. Панели AAC обеспечивают быстрые, гибкие и экономичные строительные решения, отвечающие требованиям жилого, коммерческого и промышленного секторов, и являются факторами, которые, как ожидается, будут стимулировать рост мирового рынка автоклавного ячеистого бетона

Ожидается, что спрос на панели типа AAC значительно возрастет в ближайшие годы, и ожидается, что в течение прогнозируемого периода будет зарегистрирован самый высокий среднегодовой темп роста. Панели AAC обеспечивают быстрые, гибкие и экономичные строительные решения, отвечающие требованиям жилого, коммерческого и промышленного секторов, и являются факторами, которые, как ожидается, будут стимулировать рост мирового рынка автоклавного ячеистого бетона - В зависимости от применения, сегмент строительных материалов занимала наибольшую долю рынка автоклавного газобетона как по стоимости, так и по объему в 2016 году и, по прогнозам, будет доминировать на рынке автоклавного газобетона в течение всего прогнозируемого периода.Свойства газобетона обеспечивают преимущество перед традиционным глиняным кирпичом, он широко продвигается и разрабатывается во многих странах, стал предпочтительным материалом в качестве строительного материала

- . Применение автоклавного ячеистого бетона для подконструкций мостов, как ожидается, станет самым быстрорастущим сегментом применения глобальный рынок автоклавной аэрации как по стоимости, так и по объему в течение прогнозируемого периода.

Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах

Рост применения газобетона в сегменте подконструкций мостов объясняется его популярностью в европейских странах - С точки зрения конечного пользователя, сегмент инфраструктуры занимал наибольшую долю мирового рынка автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранить свою позицию в течение прогнозируемого периода.Однако ожидается, что в течение прогнозируемого периода в сегменте жилых зданий будет наблюдаться самый высокий рост. AAC снижает стоимость строительства и повышает качество жилого дома. Кроме того, растущий спрос на экологичные и звуконепроницаемые жилые дома способствует росту спроса на газобетон в жилых домах.

- Географически Азиатско-Тихоокеанский регион лидировал на рынке автоклавного ячеистого бетона в 2016 году и, как ожидается, станет самым быстрорастущим рынком автоклавного газобетона. газобетона, за прогнозируемый период.Ожидается, что рост покупательной способности населения, быстрая урбанизация, рост населения и инициативы правительства по обеспечению доступного жилья повысят спрос на газобетон в странах с развивающейся экономикой, таких как Китай, Индия и Южная Корея

- Ключевые игроки на мировом рынке автоклавного газобетона на рынке представлены Xella Group, Isoltech Srl, H+H International, Cematix, Aerix Industries, SOLBET Capital Group, ACICO Industries Company, Aircrete Europe, Eastland Building Materials Co.

Ltd., Laston Italiana S.Пенсильвания, UltraTech Cement Ltd., AERCON AAC, Biltech Building Elements Ltd.

Ltd., Laston Italiana S.Пенсильвания, UltraTech Cement Ltd., AERCON AAC, Biltech Building Elements Ltd.

Автоклавный газобетон – преимущества для окружающей среды

AAC оказывает влияние на производство, воплощение энергии и выбросы парниковых газов, аналогичное воздействию бетона в зависимости от веса, хотя это от одной четверти до одной пятой, чем у бетона в зависимости от объема. Изделия из газобетона или строительные решения имеют меньшую воплощенную энергию на квадратный метр, чем бетонные альтернативы. Кроме того, гораздо более высокое значение изоляции AAC снижает потребление энергии, необходимой для нагрева и охлаждения.AAC обладает значительными экологическими преимуществами по сравнению с обычными строительными материалами, такими как изоляция, долговечность и конструкционные требования в одном материале. Общее потребление энергии для производства ACC составляет менее половины того, что требуется для производства других строительных материалов. Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%. Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Газобетон помогает сократить выбросы в окружающую среду не менее чем на 30 % по сравнению с традиционным бетоном. Кроме того, можно добиться снижения выбросов парниковых газов на 50%. Автоклавный газобетон является лучшим выбором для окружающей среды и отвечает требованиям строительства зеленых зданий.

Рынок автоклавного ячеистого бетона — региональный взгляд

Азиатско-Тихоокеанский регион занимал наибольшую долю рынка автоклавного ячеистого бетона в 2016 году и, как ожидается, будет доминировать на рынке в течение прогнозируемого периода. Кроме того, ожидается, что рынок автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе будет расти значительными темпами и зарегистрирует самый высокий CAGR в течение прогнозируемого периода. Увеличение располагаемых доходов, повышение доступности инновационных, экологически чистых проектов и повышение осведомленности об окружающей среде являются факторами, способствующими росту рынка автоклавного ячеистого бетона в Азиатско-Тихоокеанском регионе. Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода. Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода.Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

Страны с развивающейся экономикой, такие как Китай и Индия, потребляют большое количество изделий из газобетона, что в основном связано с ростом населения и быстрыми темпами урбанизации, что приводит к увеличению числа строительных проектов. Европа была вторым по величине рынком автоклавного ячеистого бетона в 2016 году и, как ожидается, сохранит свои позиции в течение всего прогнозируемого периода. Ожидается, что европейский рынок автоклавного ячеистого бетона будет демонстрировать умеренный рост в течение прогнозируемого периода.Основным фактором роста рынка газобетонных блоков в этом регионе является растущий спрос на легкие и экологичные строительные конструкции.

О Energias Market Research Pvt. Ltd. —

Исследование рынка Energias было запущено с целью предоставления углубленного анализа рынка, решений для бизнес-исследований и консультаций, адаптированных к конкретным потребностям нашего клиента на основе нашей безупречной методологии исследования.

Обладая обширным опытом работы в различных отраслях промышленности и более чем в 50 отраслях, включая энергетику, химию и материалы, информационно-коммуникационные технологии, полупроводниковую промышленность, здравоохранение и товары повседневного спроса и т. д. Мы стремимся предоставить нашим клиентам универсальное решение для всех потребностей в исследованиях и консультациях.