Какие смесители лучше – из латуни или силумина?

Сантехника ломается в самый неподходящий момент. В магазине наспех вы покупаете с виду приличный смеситель по очень низкой цене, ничего не подозревая. И через три месяца история повторяется – материал оказался слишком слабым. Давайте научимся выбирать качественную сантехнику и разберемся: силумин или латунь – какой смеситель лучше?

Занимательная металлургия

Наука и промышленность идут рука об руку. Новые научные достижения призваны улучшить качество жизни, в том числе удешевить производство не только как процесс, но и сам продукт. При этом нередко страдает и качество, как вышло с силумином в товарах для широкого потребления.

Силумин – это сплав алюминия, кремния и различных металлических добавок в небольших количествах. Разработан в XX веке. Он сохранил в себе малый вес, легкость в обработке, но стал прочнее алюминия, хотя и мягче дюралюминия (применяется в авиационной промышленности).

Латунь – сплав меди и цинка, известный еще до нашей эры. Его главные свойства – устойчивость к коррозии и прочность. Издревле его использовали при создании оружия, украшений (фальшивое золото).

С момента начала конструирования производственных машин, в том числе паровых, латунь стала неотъемлемым материалом механизмов.

Из нее делали шестерни, в том числе принимающие на себя большую нагрузку. Сейчас она используется в производстве газовых турбин, химического оборудования, техники для пищевой промышленности. Гайки и арматура из этого материала применяется в различных отраслях производства, в строительстве и быту.

Вроде, хорошие материалы, но в чем загвоздка? Рассмотрим по одному.

Латунь

Смесители из латуни – это надежность, проверенная временем. В продаже есть модели как естественного желтого цвета, так и покрытые хромом. Их основные характеристики:

В продаже есть модели как естественного желтого цвета, так и покрытые хромом. Их основные характеристики:

- износостойкие – служат порядка 50 лет и более;

- не ржавеют;

- прочные;

- красивый внешний вид – изделия хорошо полируются;

- не портятся под действием солей металлов в воде.

К недостаткам можно отнести возможность окисления на нехромированных открытых поверхностях – появляется характерный зеленоватый налет, который убирается сухой тряпкой, а в тяжелом случае – содой.

Главная проблема смесителей из латуни – высокая цена.

Силумин

Будучи инновационным материалом, силумин обладает рядом положительных качеств, оттого и дорог. Поэтому для удешевления производства используется метод порошковой металлургии: изделия не отливаются, а термически прессуются из смеси порошков металлов и неметаллов, а затем дорабатываются до итоговой конфигурации.

В случае с бытовыми смесителями процесс значительно упрощается, поэтому изделие получается значительно менее прочным, чем могло бы быть при отливке из того же материала. Чем плохи смесители из силумина?

- Малый срок службы – максимум пару лет.

- Ломкие – могут расколоться просто при замене прокладок и затягивании гаек.

- Царапаются.

- Под воздействием воды могут выступать на поверхность соли присадок.

- При некачественном спекании могут быть пористыми и пропускать в структуру воду, которая будет разрушать материал изнутри.

- Заменить проще, чем починить (легко срывается резьба).

Что в смесителях из силумина хорошего? Малый вес и низкая цена – на этом преимущества заканчиваются.

Итак, в споре, что лучше – латунь или силумин в смесителе, выигрывает латунь. Изделия из нее дороже, но надежнее и удобнее в эксплуатации. В магазинах сантехники ТК «Ланской» вы сможете подобрать продукцию на любой кошелек и в любом дизайне.

В магазинах сантехники ТК «Ланской» вы сможете подобрать продукцию на любой кошелек и в любом дизайне.

Силумин

Кремний является одним из основных легирующих элементов в литейных алюминиевых сплавах (силуминах). Силумины обычно содержат от 5 до 14% Si, т.е. на несколько процентов больше или меньше эвтектической концентрации. Эти сплавы обычно имеют грубую игольчатую эвтектику, состоящую из ( a + Si)э и первичные кристаллы. Типичным силумином является сплав АЛ2 (АК12) с содержанием 10-13% Si. В литом состоянии он состоит в основном из эвтектики и некоторого количество избыточных кристаллов кремния. Механические свойства такого сплава очень низки: s в = 120 – 160 МПа при относительном удлинении d < 1% (таблица 2).

Однако эти сплавы обладают очень важными свойствами, которые с трудом удается достичь в других более прочных сплавах: высокой жидкотекучестью, свариваемостью. Они имеют малую усадку при литье, в связи с чем становится низкой их склонность к образованию усадочных трещин. Силумины, вследствие малого различия по растворимости кремния при высокой и низкой температуре, практически не упрочняются термической обработкой, поэтому важнейшим методом улучшения его механических свойств является модифицирование. Модифицирование осуществляется обработкой жидкого силумина небольшими количествами металлического натрия или солями натрия. При модифицировании происходит значительное измельчение частичек эвтектической смеси, что связывают со способностью натрия обволакивать образовавшиеся зародыши кремния и тормозить их рост.

Они имеют малую усадку при литье, в связи с чем становится низкой их склонность к образованию усадочных трещин. Силумины, вследствие малого различия по растворимости кремния при высокой и низкой температуре, практически не упрочняются термической обработкой, поэтому важнейшим методом улучшения его механических свойств является модифицирование. Модифицирование осуществляется обработкой жидкого силумина небольшими количествами металлического натрия или солями натрия. При модифицировании происходит значительное измельчение частичек эвтектической смеси, что связывают со способностью натрия обволакивать образовавшиеся зародыши кремния и тормозить их рост.

Кроме того, в процессе модифицирования отмечено некоторое переохлаждение, соответствующее протеканию эвтектического превращения, а эвтектическая концентрация сдвигается вправо. Таким образом, заэвтектические сплавы, лежащие несколько правее эвтектической точки, после модифицирования оказываются доэвтектическими. Структура сплава после модифицирования оказывается состоящей из избыточных кристаллов a -твердого раствора и очень дисперсной, практически точечной эвтектики

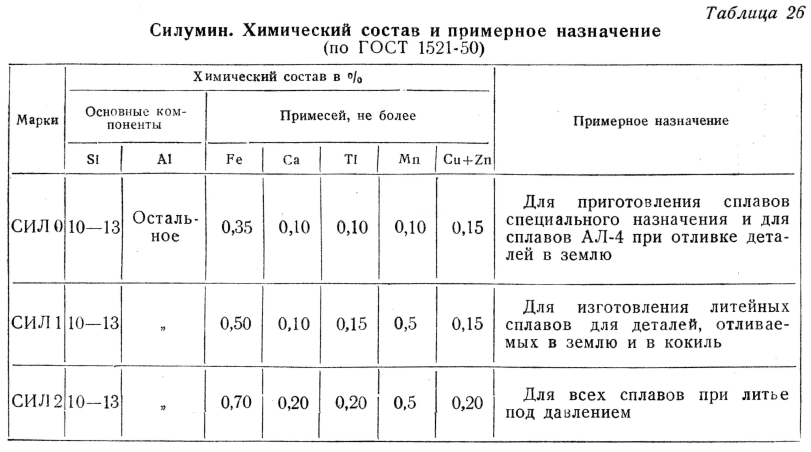

Таблица 1.

Силумины

Силумины| Марки силумина | Массовая доля, % | |||||||

| основных компонентов | примесей, не более | |||||||

| Алюминия | Кремний | Железа | Марганца | Кальция | Титана | Меди | Цинка | |

| Al | Si | Fe | Mn | Ca | Ti | Cu | Zn | |

| АК12ч (СИЛ-1) | основа | 10-13 | 0,50 | 0,4 | 0,08 | 0,13 | 0,02 | 0,06 |

| АК12пч (СИЛ-0) | основа | 10-13 | 0,35 | 0,08 | 0,08 | 0,02 | 0,06 | |

| АК12оч (СИЛ-00) | основа | 10-13 | 0,20 | 0,03 | 0,04 | 0,03 | 0,02 | 0,04 |

Таблица 2 — Механические свойства силуминов

|

Марка сплава |

Способ литья |

Вид термической обработки |

sв, МПа |

d, % |

НВ |

|

не менее |

|||||

|

АК12(АЛ2) |

ЗМ, ВМ, КМ К Д ЗМ, ВМ, КМ К Д |

— — — Т2 Т2 Т2 |

147 157 157 147 147 |

4,0 2,0 1,0 4,0 3,0 2,0 |

50,0 50,0 50,0 50,0 50,0 50,0 |

|

АК13(АК13) |

Д |

— |

176 |

1,5 |

60,0 |

|

АК9ч(АЛ4) |

З, В, К, Д К, Д, ПД КМ, ЗМ ЗМ, ВМ К, КМ З |

— — Т1 Т6 Т6 Т6 |

147 147 196 225 235 225 |

2,0 2,0 1,5 3,0 3,0 2,0 |

50,0 50,0 60,0 70,0 70,0 70,0 |

|

АК5М(АЛ5) |

З, В, К З, В К З, В З, В, К К |

Т1 Т5 Т5 Т6 Т7 Т6 |

157 196 216 225 176 235 |

0,5 0,5 0,5 0,5 1,0 1,0 |

65,0 70,0 70,0 70,0 65,0 70,0 |

|

АК8М3ч (ВАЛ8) |

К, ПД К, ПД Д Д Д З В З К |

Т4 Т5 — Т5 Т2 Т5 Т5 Т7 Т7 |

343 392 294 343 215 345 345 270 295 |

5,0 4,0 2,0 2,0 1,5 1,0 2,0 1,0 2,5 |

90,0 110 75,0 90,0 60,0 90,0 90,0 80,0 85,0 |

|

АК12М2МгН (АЛ30) |

К К |

Т1 Т6 |

196 216 |

0,5 0,7 |

90,0 100,0 |

Механические свойства после модифицирования АЛ2 (АК12) составляют:

s

в

= 170 — 220 МПа, при

d

= 3 – 12%.

Обладая высокими литейными свойствами, силумины являются основным исходным материалом для создания технологичных и, в то же время, высокопрочных литейных алюминиевых сплавов, которые могут подвергаться упрочняющей термической обработке. При создании таких сплавов используют дополнительное легирование силуминов с целью образования в структуре силумина новых фаз, способных приводить к упрочнению при термической обработке. В качестве таких элементов применяют Mg, Cu и Mn. На основе такого легирования в настоящее время созданы и используются литейные алюминиевые сплавы: АЛ4 (9% Si, 0,25% Mg и около 0,4% Mn) и АЛ5 (5% Si, 1,2 Cu и 0,5% Mg).

Прочность этих сплавов после закалки и старения оказывается выше 200-230 МПа при удлинении 2-3%. Эффект упрочнения сплавов при закалке и старении объясняется образованием при старении зон Гинье-Престона и промежуточных фаз сложного состава, отличающихся по составу и кристаллической решетке от равновесной, например Mg2Si, и когерентных с твердым раствором своими кристаллическими решетками.

Введение ........................................................ 3

1 Современное состояние и дальнейшее развитие поршневых

сплавов на основе системы Al-Si ............................ 7

1.1 Структура и свойства силуминов .......... |

Силумины —Применение — Энциклопедия по машиностроению XXL

Охлаждающая жидкость. При развёртывании отверстий в стали, латуни, алюминии и силумине применение охлаждающе смазывающих жидкостей обязательно. [c.106]

[c.106]Охлаждающая жидкость. При развёртывании отверстий в стали, латуни, алюминии и силумине применение охлаждающе-смазывающих жидкостей обязательно. Рекомендуются следующие жидкости [c.657]

Рекомендации относительно величины давления для алюминиевых сплавов несколько иные, чем для медных [56]. Эвтектические сплавы типа силумина требуют применения более высоких давлений, так как образующийся около стенок матрицы трубчатый каркас, являясь опорой для прессующего пуансона, создает препятствия для прессования кристаллизующегося расплава. В алюминиевых сплавах типа твердого раствора (например, АЛ8) устранение усадочных дефектов может быть достигнуто при более низких значениях давления прессования. [c.96]

Сплавы А1 — 51, известные под общим названием силуминов, нашли промышленное применение позже, чем сплавы на основе системы А1 — Си.

Однако они быстро достигли большого совершенства, и в настоящее время не менее половины всех литейных сплавов алюминия базируется на системе А1—51.

[c.133]

Однако они быстро достигли большого совершенства, и в настоящее время не менее половины всех литейных сплавов алюминия базируется на системе А1—51.

[c.133]Марка силумина Химический, состав в % Применение [c.123]

Для пайки тонкостенных ажурных конструкций из алюминиевых сплавов хорошие результаты обеспечивает печной нагрев. Скорость нагрева для пайки зависит от толщины стенок соединяемых деталей. Температуру печной пайки с применением припоя 34А и флюса 34А поддерживают 550— 560 С при пайке эвтектическим силумином 580—600 °С. [c.264]

Сплавы системы А1 — Si — Си используют как для литья в землю и кокиль, так и для литья под давлением. Отливки из таких сплавов, как правило, не подвергают термической обработке. Быстро растет применение силумина, легированного одновременно магнием и медью, что объясняется его высокой износостойкостью и прочностью. [c.26]

Преимущества такого способа получения силумина перед сплавлением электролитического алюминия с кристаллическим кремнием состоят в следующем большая мощность единичного агрегата — современные печи имеют мощность 22,5 MBA, что примерно в 30 раз выше мощности электролизера на 160 кА, а следовательно, уменьшение грузопотоков, снижение капитальных затрат и затрат труда применение сырья с низким кремниевым модулем, запасы которого в природе достаточно велики. [c.39]

[c.39]

Поршневые литейные алюминиевые сплавы. Алюминиевые сплавы нашли широкое применение для поршней, особенно автомобильных. По сравнению с серым чугуном они обладают рядом преимуществ высокой теплопроводностью, низким удельным весом и хорошей обрабатываемостью. Однако чугунные поршни в тяжелых условиях работы (например, в тракторах) показывают большую износостойкость, чем алюминиевые, у которых, кроме того, скорее возможно заедание в чугунных цилиндрах вследствие более высокого коэффициента теплового расширения. Поршни из силуминов с повышенным содержанием кремния имеют более низкий коэффициент расширения, что позволяет без опасений уменьшать зазор между поршнем и стенкой цилиндра. Наконец, алюминиевые поршни дороже чугунных. [c.434]

Силумины обладают сочетанием высоких литейных свойств и удовлетворительных прочностных характеристик, что определяет их широкое применение в фасонном литье. Высокие литейные свойства обеспечиваются наличием в структуре силуминов эвтектики, а необходимые механические свойства достигаются путем введения упрочняющих и модифицирующих элементов, а также применением термообработки. [c.686]

[c.686]

Ингибитор атмосферной коррозии стали, чугуна, силумина разрушает медь, никель, цинк, алюминий и их сплавы [27, 29, 70, 115, 117, 155, 193, 218]. В присутствии ионов С1 защитные свойства снижаются. Способ применения аналогичен НДА (см. 1073). Срок действия — до 2-х лет. [c.145]

Сплавы алюминия — силумин и дюралюминий получили широкое применение в авиационной, тракторной и автомобильной промышленности и приборостроении. [c.21]

При пайке сложных изделий, таких как радиаторы или слоистые конструкции, припой силумин может быть применен в виде плакированного слоя. Толщина слоя при толщине листа больше [c.210]

Флюсовая высокотемпературная пайка готовым припоем. Флюсовая высокотемпературная пайка алюминия и его сплавов готовым припоем может быть выполнена с локальным нагревом в пламени паяльных ламп, горелок, ТВЧ и общим нагревом в печах и погружением во флюсовые ванны. Для высокотемпературной пайки алюминия наиболее широкое применение нашли припои 34А и эвтектический силумин.

[c.250]

Для высокотемпературной пайки алюминия наиболее широкое применение нашли припои 34А и эвтектический силумин.

[c.250]

Применение хорошей смазки может дать уменьшение крутящего-момента до 50%, например, керосин при обработке силумина уменьшает крутящий момент в 2 раза. [c.66]

Электродуговая сварка алюминия и его сплавов Угольные и графитовые электроды (с применением флюсов) Электроды из алюминиевой про волоки (с обмазкой) 03А-1 (для сварки чистого алюминия). ОЗА-2 (для сварки силумина) [c.124]

Применение смазочно-охлаждающих жидкостей при развертывании отверстий в стали, латуни, алюминии и силумине обязательно. Рекомендуются следующие жидкости для обработки стали и стального литья — эмульсия, растительное масло, для обработки чугуна и бронзы — всухую, сдвоенное масло для обработки дуралюмина, силумина — сурепное масло,керосин, скипидар. [c.238]

Сплавы алюминия делятся на литейные и деформируемые. Наибольшее применение из литейных сплавов получил силумин и из деформируемых — дуралюмин.

[c.37]

Наибольшее применение из литейных сплавов получил силумин и из деформируемых — дуралюмин.

[c.37]

Для изготовления литых изделий широкое применение находят алюминиевые литейные сплавы. К ним относят двойные сплавы алюминия с кремнием — силумины, алюминия с магнием, алюминия с медью и более сложные по составу сплавы, содержащие кремний, медь, магний, никель, железо и другие компоненты. [c.327]

Инструмент (штампы, формы и приспособления) изготовляются, как правило, из дешевых и легкообрабатываемых материалов. Широкое применение для этих целей в последнее время получили дерево, вторичный алюминий, силумин, бетон, гипс, песочно-клее-вая масса и т. д. Стойкость инструмента ввиду невысоких удельных давлений формовки обычно высокая. [c.221]

Среди литейных сплавов наиболее широкое применение получили силумины, представляющие собой сплавы А1 — З , к которым добавляют Mg, Мп и Си, и алюминиевомедные сплавы.

[c. 378]

378]

В табл. 57 приведен состав силуминов, которые нашли применение в качестве сплавов для фасонного литья. [c.393]

Модифицирование позволило получать измельченную структуру сплавов типа силумин и повысить их механические свойства, о и явилось основным фактором широкого применения сплава АЛ2 для литья тонкостенных и сложных по конфигурации отливок. Мелкокристаллическая структура способствует повышению эффекта упрочнения сплава АЛ2 при термической обработке, но это повышение составляет всего 10—20% от исходной прочности, что объясняется недостаточной легированностью а-твердого раствора, сплав АЛ2 упрочняющей термической обработке не подвергается. [c.343]

Охлаждение. При работе по сталям, латуни, дуралюмину и силумину применение смазочноохлаждающих жидкостей обязательно. Расход жидкости должен быть не менее 6 л1мин. [c.94]

Легкие сплавы делятся на. ттейные и деформирусмь/с. Vli алюминиевых литейных сплавов наиболее распространены силумины (АЛ2, АЛ4 и др. ), т. е. сплавы, в которых кремния содержится до 20%. Эти сплавы обладают высокими литейными свойствами и хорошо обрабатываются резанием. Из алюминиевых деформируемых сплавов основное применение имеют дюралю-мины (Д1, Д16 и др.) — сплавы, содержащие алюминий, медь, магний и марганец. Заготовки деталей машин из этих сплавов получают обработкой давлением.

[c.40]

), т. е. сплавы, в которых кремния содержится до 20%. Эти сплавы обладают высокими литейными свойствами и хорошо обрабатываются резанием. Из алюминиевых деформируемых сплавов основное применение имеют дюралю-мины (Д1, Д16 и др.) — сплавы, содержащие алюминий, медь, магний и марганец. Заготовки деталей машин из этих сплавов получают обработкой давлением.

[c.40]

Наряду с железом и железными сплавами широкое применение в современной технике находят алюминий и его сплавы. Алюминиевые сплавы делят на две группы деформируемые и недеформируемые (или литейные). Наиболее распространены силумины и дюралюминий. Силумины содержат 10—13% кремния и небольшое количество магния и обладают хорошей коррозионной стойкостью из-за образования на их поверхности защитного слоя SiOj. Дюралюминий отличается высокими механическими свойствами наряду с легкостью. Изделия из этого сплава при равной прочности в два раза легче стальных.

Коррозионная стойкость чистого алюминия во много раз выше, чем алюминиевых сплавов, в особенности сплавов, содержащих медь, железо и никель. Несмотря на то что алюминий имеет отрицательный потенциал (—1,67В), он является довольно коррозионностойким во многих средах в воде, в большинстве нейтральных сред и в сухой атмосфере. Такое поведение алюминия обусловлено его способностью к самопассивации. В зависимости от условий алюминий покрывается защитной пленкой разной толщины — от 150 до ЮООА, которая состоит из AljOj или AljOj

[c.72]

Коррозионная стойкость чистого алюминия во много раз выше, чем алюминиевых сплавов, в особенности сплавов, содержащих медь, железо и никель. Несмотря на то что алюминий имеет отрицательный потенциал (—1,67В), он является довольно коррозионностойким во многих средах в воде, в большинстве нейтральных сред и в сухой атмосфере. Такое поведение алюминия обусловлено его способностью к самопассивации. В зависимости от условий алюминий покрывается защитной пленкой разной толщины — от 150 до ЮООА, которая состоит из AljOj или AljOj

[c.72]Для изготовления химической аппаратуры чаще всего применяют технический алюминий с чистотой порядка 99,5%. Из алюминия более высокой степени чистоты (99,90% и выше) изготавливают только аппараты и реакторы, контактирующие с концентрированной азотной кислотой. Его устойчивость в сухом броме, яблочной, борной и лимонной кислотах и в других средах выше, чем у технического алюминия, но практически это различие незначительно. В щавелевой, фосфорной и уксусной кислотах алюминий марок АОО, АДОО, АДО и АД1 имеет сходную коррозионную устойчивость. При получении уксусной, абиетиновой, масляной, капроновой и каприловой кислот, эти-ленбромида, амилового, метилового, этилового и бутилового спиртов, анизола, циклогексанона, крезола, фенола и др, в реакторах из алюминия необходимо иметь в виду, что он устойчив в пассивном состоянии только лишь при минимальном содержании влаги в среде. Применение алюминиевых сплавов, содержащих медь, для изготовления аппаратуры для производства уксусной кислоты недопустимо. Кремнисто-алюминиевые сплавы (силумины) пригодны для изготовления литых деталей насосов, работающих в среде уксусной кислоты.

[c.125]

При получении уксусной, абиетиновой, масляной, капроновой и каприловой кислот, эти-ленбромида, амилового, метилового, этилового и бутилового спиртов, анизола, циклогексанона, крезола, фенола и др, в реакторах из алюминия необходимо иметь в виду, что он устойчив в пассивном состоянии только лишь при минимальном содержании влаги в среде. Применение алюминиевых сплавов, содержащих медь, для изготовления аппаратуры для производства уксусной кислоты недопустимо. Кремнисто-алюминиевые сплавы (силумины) пригодны для изготовления литых деталей насосов, работающих в среде уксусной кислоты.

[c.125]

Сплавы, содержащие 9—14% 51, нашли широкое применение после открытия процесса модифицирования. Модифицирование этих сплавов заключается в обработке их флюсом (1/з N30-)-% ЫаР) или в введении незадолго до литья металлического N3 (0,1%), что измельчает частицы кремния и значительно повышает механические свойства литья (лист IV, 4 и 5). Железо является весьма вредной примесью для всех силуминов, так как образует с кремнием и алюминием тройное химическое соединение ( х конституент), которое кристаллизуется в форме грубых игольчатых кристаллов, сильно снижающих механические свойства сплавов и в первую очередь удлинение. Добавление марганца приводит к образованию четверной фазы А1—51—Ре—Мп, кристаллизующейся в более компактной форме ( китайский шрифт ) и гораздо менее вредной для механических свойств сплавов. Однако при

[c.133]

Добавление марганца приводит к образованию четверной фазы А1—51—Ре—Мп, кристаллизующейся в более компактной форме ( китайский шрифт ) и гораздо менее вредной для механических свойств сплавов. Однако при

[c.133]

Алюминиевые сплавы делятся на деформируемые и литейные. Деформируемые сплавы подвергают горячей и холодной обработке давлением, поэтому они должны обладать высокой пластичностью. Из деформируемых сплавов широкое применение нашли дуралю-мины — сплавы алюминия с медью, магнием и марганцем. Имея небольшую плотность, дуралюмины по механическим свойствам приближаются к мягким сортам стали. Из литейных сплавов получают фасонные отливки различной конфигурации, для чего сплав заливают в металлические или песчаные формы. Широко известны литейные сплавы на основе алюминия — силумины, в которых основной легирующей добавкой является кремний (до 13%). Наиболее ценными свойствами всех алюминиевых сплавов являются малая плотность (2,65—2,8), высокая удельная прочность (отношение предела прочности к плотности) и удовлетворительная стойкость против атмосферной коррозии. [c.9]

[c.9]

Производство сплавов на основе алюминия осуществляется в зависимости от состава и назначения с применением различного печного и литейного оборудования. В литейных отделениях электролизных цехов производят наиболее распространенные алюминиевые литейные сплавы типа силумина и малолегировак-ные деформируемые сплавы. Литейные сплавы выпускаются в виде чушек, деформируемые — в виде слитков для последующего проката или прессования. [c.333]

Из легированных силуминов средней прочности наибольшее применение в промышленности нашли сплавы с добавками магния (АК7ч), магния и марганца (АК9ч). Наибольшее упрочнение вызывает метастабильная /З -фаза (Mg2Si). [c.370]

Силумины — алюминиевые сплавы с высоким содержанием кремния. Эти сплавы применяются только для отливок. Кремниевоалюминиевые сплавы благодаря образованию эвтектики обладают хорошими литейными свойствами (плотность в литом виде, незначительные усадочные напряжения и т. д.). Поэтому силумин имеет широкое применение при литье в землю, прецизионном литье, литье в кокили и литье под давлением. Плотность силумина, литого под давлением, приближается к плотности кованого или штампованного алюминиевого снлава. Кроме того, уплотнение литых алюминиевых сплавов достигается закалко с последующим искусственным старением.

[c.26]

д.). Поэтому силумин имеет широкое применение при литье в землю, прецизионном литье, литье в кокили и литье под давлением. Плотность силумина, литого под давлением, приближается к плотности кованого или штампованного алюминиевого снлава. Кроме того, уплотнение литых алюминиевых сплавов достигается закалко с последующим искусственным старением.

[c.26]

Высоколегированный магналий АМГ, содержащий до 10 7о Mg, может быть рассмотрен также как высокопрочный и высококоррозионностойкий литейный сплав. Однако трудность технологии отливки и плавки вследствие большой окисляемости этого сплава при высокой температуре и худших литейных свойств делает невозможным применение его для сложного литья. Для простых по отливке, но ответственных деталей, эксплуатируемых в морских условиях, этот сплав в литом состоянии будет иметь несомненные преимущества перед силумином. [c.269]

Литейные алюминиевые сплавы применяют для фа -сонного литья они обладают малой усадкой и хорошей жидкотекучестью.

Более широкое применение в качестве литейных сплавов получили сплавы алюминия с кремнием (силумины), содержащие от 5—8 до 11—14%51. Наибольшая прочность сплава достигается при модифищ1ро-вании силумина натрием (0,1 %). Так, модифицированный силумин АЛ2 имеет (Тв—18 кгс/мм

[c.145]

Более широкое применение в качестве литейных сплавов получили сплавы алюминия с кремнием (силумины), содержащие от 5—8 до 11—14%51. Наибольшая прочность сплава достигается при модифищ1ро-вании силумина натрием (0,1 %). Так, модифицированный силумин АЛ2 имеет (Тв—18 кгс/мм

[c.145]Этой пастой и смазывается инструмент при нарезании резьбы. При применении этой пасты налипание стружки на метчик при нарезании резьб в силумине или дюралюминии не происходит. Вместе с тем сравнительно легко нарезаются отверстия в подкаленных заготовках, ивгеющих твердость HR 38—42. [c.73]

Наиболее широкое применение нашли припой 34А и эвтектический силумин. Некоторое повышение прочности паяных соединений из алюминия и его сплавов достигается при применении модифицированных эвтектических припоев системы Л1 — 51 (силумины) и Л1 — Си — 51 (34А) вместо немодифицированных. Снизить температуру плавления припоя 34А можно легированием сплавов А1 — Си — 81 цинком (В62 П480). В отличие от других припоев припои П575А и П590А образуют швы, поверхность которых- может быть подвергнута анодированию (бесцветному и цветному) и фосфатированию.

[c.286]

В отличие от других припоев припои П575А и П590А образуют швы, поверхность которых- может быть подвергнута анодированию (бесцветному и цветному) и фосфатированию.

[c.286]

Пайка алюминия и его сплавов с титаном возможна только после предварительного покрытия титана алюминием, путем погружения в расплавленный алюминий или алюминиевый припой, перегретые до температуры 750—800° С и раскисленные сверху флюсом (например, Ф34А или АФ4А, карналлитом). Пайка алюминиевых сплавов с облуженной поверхностью титана производится с применением флюса Ф34 припоями на основе алюминия (например, эвтектического силумина). [c.298]

Поршни с инваровыми пластинками начали пользоваться меньшей популярностью. Для уменьшения расширения юбки чаще применяют мало расишряющиеся сплавы (например, силумины), вводя к тому же Т-образные разрезы на юбке. Увеличилось применение чугунных и стальных поршней. Начали чаще применять фиксирование поршневого пальца в шатуне, хотя подавляющее количество двигателей имеет плавающие пальцы. [c.137]

[c.137]

Обладая прекрасными литейными свойствами, силумины нашли применение, главным образом, в окислительных средах, в которых они покрываются пленкой, состоящей из окислов А12О3 Ц- ЗЮг. [c.152]

Наибольшее распространение в технике получили не металлы, а их сплавы с металлами или металлоидами, обладающие разнообразными физико-механическими, технологическими и эксплуатационными свойствами. Например, железо в технике почти не применяют, но зато широко распространены сталь и чугун, являющиеся сплавами железа с углеродом и содержащие небольшое количество других примесей. Сталь и чугун являются основными материалами, применяемыми для изготовления деталей машин, инструментов и конструкций. Медь в чистом виде находит ограниченное применение (главным образом, в электротехнической иромышленности) значительно большее распространение имеют ее сплавы с цинком (латуни) или с оловом, алюминием, кремнием и другими элементами (бронзы). Чистый алюминий имеет небольшое применение, однако его сплавы с кремнием (силумины) или с медью, марганцем, магнием и некоторыми другими элементами (дуралюмины) получили широкое распространение для изготовления деталей машин, особенно в авиастроении. [c.109]

[c.109]

Хорошие технологические свойства и способность сохранять прочность, твердость и сопротивление действию знакопеременных нагрузок после кратковременных и длительных нагревов до температур 300—500° позволяет считать возможным применение цинковистых силуминов в моторостроении, а также в других отраслях промышленности. [c.396]

| ArticleName | Возможность создания производства силумина на базе минералов группы силлиманита | References | 1. Алюминиевая промышленность России в рыночных условиях / под ред. В. В. Кулешова. — Новосибирск : ИЭиОП СО РАН, 1997. — 142 с. 23. Баймаков А. Ю., Глазатов А. |

(PDF) Силуминовые упрочняющие механизмы

4

1234567890 ‘’ «»

6-й Международный конгресс «Потоки энергии и радиационные эффекты» IOP Publishing

IOP Conf. Серия: Физический журнал: конф. Series 1115 (2018) 032050 doi: 10.1088 / 1742-6596 / 1115/3/032050

Частицы Si, присутствующие в силумине, некогерентны. Их вклад в предел текучести мало меняется

при увеличении числа импульсов: от 57 до 62 МПа.

Упрочнение материала твердым раствором замещения зависит от разницы между размерами

атомов растворителя и растворенного вещества и от нарушения его электронной структуры.В исследованном силумине твердый раствор Al

может содержать Mg и Cu; то есть вклад в предел текучести определяется как

[12, 14]:

σ

ss

= K

Si

C

Si

+ K

Mg

C

Mg

+ K

Cu

C

Cu

, (4)

По оценкам, его максимальное значение составляет σ

ss

= 3.8 МПа.

Как было показано [26-28], для описания упрочнения эвтектических сплавов лучше всего подходит модель

, основанная на правиле смесей, в котором компонентами смеси являются зерна Al и AlSi, а предел текучести

может таким образом, можно оценить как:

σ

0,2

= (1 – f

eu

) (σ

ss

+ σ

ρ

+ σ

gb

) + f

eu

(σ

ss

+ σ

p

+ σ

ρ

), (5)

где f

eu

— объемная доля эвтектики, а σ — усиление на твердые растворы σ

ss

(уравнение (1)),

дислокации σ

ρ

(уравнение (2)), границы зерен σ

gb

(уравнение (3)) и частицы второй фазы σ

p

(уравнение

(4)).

В исследуемом силумине объемная доля эвтектики составляет 89%, а вклад в его предел текучести

от оцененных выше значений составляет σ

0,2

= 136 МПа после облучения одним импульсом 20 Дж / см

2

, 150 мкс.

Для исходного силумина σ

0,2

= 50 МПа, поскольку вклад его дислокационной субструктуры и частиц второй фазы

достаточно мал. Эти результаты и значения на рисунке 2 демонстрируют хорошее качественное и

количественное совпадение, что свидетельствует о достоверности оценок.

4. Заключение

Проведена модификация поверхностного слоя силумина АК12М2МгН интенсивным импульсным электронным пучком

. Проведены рентгеноструктурные и электронно-микроскопические исследования элементного и фазового состава

, состояния дефектной субструктуры модифицированного слоя. Результаты количественного анализа структурно-фазового состояния материала

были использованы для оценки величины механизмов упрочнения

в пределе текучести силумина, облученного интенсивным импульсным электронным пучком. Как показано на примере

Как показано на примере

, в предел текучести материала в основном вносят вклад частицы второй фазы и несколько меньше — на

— его дислокационная субструктура.

Благодарности

Работа поддержана Российским научным фондом (проект № 14-29-00091).

Список литературы

[1] Ласковнев А.П. и соавт. 2013 Модификация структуры и свойств эвтектического силумина с использованием электронно-ионно-плазменной обработки

(Минск: Белоруссия.Наука) с. 287

[2] Коваль Н. Н. и др. 2016 Электронно-ионно-плазменная модификация поверхности цветных металлов и сплавов

(Томск: Изд. Науч. Тех. Лит.)

[3] Иванов Ю. Ф. и др. 2017 Физ. Хим. Обр. Матер. 3 38

[4] Коваль Н.Н., Иванов Ю.Ф. 2008 Изв. Высш. Учебн. Завед. Физ. 51 60

[5] Белов Н.А. 2008 Фазовый состав и структура силуминов (М .: МИСиС) с. 282

[6] Лотков А.И. и др. 2008 Поверхностная наноинженерия. Формирование неравновесных состояний с помощью электронно-ионных

плазменных технологий (Новосибирск: СО РАН)

[7] Ротштейн В. , Иванов Ю., Марков А. 2006 Обработка поверхности материалов методами направленной энергии

, Иванов Ю., Марков А. 2006 Обработка поверхности материалов методами направленной энергии

(Париж: Elsevier, Ed.Автор: Y. Pauleau) p 155

Кремний Металл 441 Сорт для производства силмина / Кремний Металл 441 / Кремний Металлический кусок

Кремний металлический также называется промышленным кремнием или кристаллическим кремнием, кремний — неметаллический элемент, серый цвет, металлический цвет, твердый и хрупкий. Основное назначение состоит в том, чтобы служить в качестве несиликонового металлического сплава с добавкой на основе железа. Когда кремний был добавлен к некоторым цветным металлам, основной металл может улучшить прочность, твердость и износостойкость, а иногда также улучшить литейные и сварочные свойства матрицы.Металлический кремний также используется в качестве требовательного легирующего агента для кремнистой стали при выплавке специальной стали. Металлический кремний марки 441 для производства силумина / металлический кремний 441 / металлический кремний кусковой

Описания

Металлический кремний также называют промышленным кремнием или кристаллическим кремнием, кремний — неметаллический элемент, серый цвет, металлический цвет, твердый и хрупкий. Основное назначение состоит в том, чтобы служить в качестве несиликонового металлического сплава с добавкой на основе железа. Когда кремний был добавлен к некоторым цветным металлам, основной металл может улучшить прочность, твердость и износостойкость, а иногда также улучшить литейные и сварочные свойства матрицы.Металлический кремний также используется в качестве требовательного легирующего агента для кремнистой стали при выплавке специальной стали.

Основное назначение состоит в том, чтобы служить в качестве несиликонового металлического сплава с добавкой на основе железа. Когда кремний был добавлен к некоторым цветным металлам, основной металл может улучшить прочность, твердость и износостойкость, а иногда также улучшить литейные и сварочные свойства матрицы.Металлический кремний также используется в качестве требовательного легирующего агента для кремнистой стали при выплавке специальной стали.

Технические характеристики

Упаковка и доставка

Упаковка: 1 м / биг-бэг или по требованию заказчика.

Примечание: технические характеристики и размер могут быть оптимизированы в соответствии с требованиями заказчика.

Срок поставки: в течение 15 дней после сдачи на хранение.

Срок оплаты: L / C ИЛИ T / T

Порт погрузки: порт Тяньцзинь. Порт Циндао, основные порты Китая

FAQ

FAQ

1. Спросите: вы производитель или торговая компания?

Спросите: вы производитель или торговая компания?

Ответ: Мы опытный производитель.

2. Спросите: Можете ли вы предоставить бесплатные образцы? Кто оплачивает фрахт.

Ответ: Да, мы можем предоставить бесплатные образцы.Обычно фрахт берет на себя заказчик.

3. Спросите: Когда можно доставить товар?

Ответ: Обычно мы можем доставить товар в течение 15-20 дней после получения предоплаты или

Л / К.

4. Задайте вопрос: Можете ли вы предоставить отчет об испытаниях, выпущенный SGS или другой сторонней инспекционной организацией?

Ответ: Да, можем, если заказчик запросит отчет стороннего тестирования.

Китайский производитель резиновых машин, резиновых машин, резиновых экструдеров поставщик

Структура: General Equipment Technology Development Ltd. расположена в провинции Шаньдун, которая является крупнейшей и наиболее концентрированной производственной базой в Китае. Мы вновь основаны на базе полного комплекта отдела оборудования Китайской национальной химической строительной компании Qingdao Co., специализируясь на разработке и торговле оборудованием, а также посвятили себя резиновой и шинной промышленности.Китай …

расположена в провинции Шаньдун, которая является крупнейшей и наиболее концентрированной производственной базой в Китае. Мы вновь основаны на базе полного комплекта отдела оборудования Китайской национальной химической строительной компании Qingdao Co., специализируясь на разработке и торговле оборудованием, а также посвятили себя резиновой и шинной промышленности.Китай …

General Equipment Technology Development Ltd. расположена в провинции Шаньдун, которая является крупнейшей и наиболее концентрированной производственной базой в Китае. Мы вновь основаны на базе полного комплекта отдела оборудования Китайской национальной химической строительной компании Qingdao Co., специализируясь на разработке и торговле оборудованием, а также посвятили себя резиновой и шинной промышленности. Китайская национальная химическая строительная компания Qingdao Co.Входит в тройку лидеров китайско-китайской национальной оффшорной нефтяной корпорации.

Продукция и услуги:

После почти 20 лет непрерывных усилий и развития, благодаря нашим сильным сторонам в резиновой промышленности Китая, наш бизнес по производству комплектных машин охватывает резиновую и шинную промышленность, от обработки сырья, смешивания, замешивания. , каландрирование, экструзия, формование, отверждение и испытания и т. д. Иметь возможность создания всего завода, передачи технологий, технических консультационных услуг и преобразований.Кроме того, наша экспортная продукция включает в себя обрабатывающее оборудование с ЧПУ, пресс-формы для шин и так далее.

Преимущество:

У нас есть обширные совместные предприятия и сотрудничество с ведущим китайским заводом по производству шин и резины, заводом по производству шин и резинового оборудования и специализированными исследовательскими институтами, которые являются нашей сильной технологической поддержкой и поддержкой. Наше преимущество заключается в том, что мы помогаем нашим клиентам выбирать подходящие для пресс-форм машины в соответствии с требованиями, основанными на их различных технологиях и процессах.

................... 7

1.1.1 Система алюминий-кремний (двойные сплавы) ........... 7

1.1.2 Легированные силумины .............................. 12

1.1.3 Свойства силуминов в зависимости от

газосодержания атмосферы ........................... 16

1.1.4 Специфика работы поршня и выбор материалов для

его изготовления ................................... 20

1.1.5 Приработка поршневой группы перед эксплуатацией

двигателя .......................................... 28

Литература ................................................ 33

2 Генерация концентрированных потоков энергии ............... 35

2.1 Генерация высокоинтенсивных импульсных электронных

пучков в системах с плазменным эмиттером .................. 36

2.1.1 Квазистационарная протяженная дуга низкого

давления с полым анодом, инициируемая разрядом по

поверхности диэлектрика .

................... 7

1.1.1 Система алюминий-кремний (двойные сплавы) ........... 7

1.1.2 Легированные силумины .............................. 12

1.1.3 Свойства силуминов в зависимости от

газосодержания атмосферы ........................... 16

1.1.4 Специфика работы поршня и выбор материалов для

его изготовления ................................... 20

1.1.5 Приработка поршневой группы перед эксплуатацией

двигателя .......................................... 28

Литература ................................................ 33

2 Генерация концентрированных потоков энергии ............... 35

2.1 Генерация высокоинтенсивных импульсных электронных

пучков в системах с плазменным эмиттером .................. 36

2.1.1 Квазистационарная протяженная дуга низкого

давления с полым анодом, инициируемая разрядом по

поверхности диэлектрика . ........................... 37

2.1.2 Импульсно-периодическая контрагированная дуга с

полым анодом, инициируемая разрядом Пеннинга ....... 54

2.1.3 Управление током разряда источников плазмы ......... 60

2.1.4 Управление током электронного пучка,

генерируемого источником с сетчатым плазменным

эмиттером .......................................... 61

2.1.5 Управление длительностью фронта импульса тока

пучка .............................................. 62

2.1.6 Управление распределением плотности тока по

сечению пучка ...................................... 69

2.1.7 Источник электронов на основе контрагированного

дугового разряда ................................... 70

2.1.8 Сильноточный источник электронов на основе дуги,

инициируемой разрядом по поверхности диэлектрика ... 74

2.1.9 Автоматизированная установка для поверхностной

обработки металлических материалов импульсным

электронным пучком субмиллисекундной длительности .

........................... 37

2.1.2 Импульсно-периодическая контрагированная дуга с

полым анодом, инициируемая разрядом Пеннинга ....... 54

2.1.3 Управление током разряда источников плазмы ......... 60

2.1.4 Управление током электронного пучка,

генерируемого источником с сетчатым плазменным

эмиттером .......................................... 61

2.1.5 Управление длительностью фронта импульса тока

пучка .............................................. 62

2.1.6 Управление распределением плотности тока по

сечению пучка ...................................... 69

2.1.7 Источник электронов на основе контрагированного

дугового разряда ................................... 70

2.1.8 Сильноточный источник электронов на основе дуги,

инициируемой разрядом по поверхности диэлектрика ... 74

2.1.9 Автоматизированная установка для поверхностной

обработки металлических материалов импульсным

электронным пучком субмиллисекундной длительности . . 78

2.1.10 Взаимодействие низкоэнергетических импульсных

электронных пучков с поверхностью материалов и

изделий ............................................ 85

2.2 Генерация компрессионных плазменных потоков ............... 87

2.2.1 Параметры плазмы компрессионного потока в

газоразрядном магнитоплазменном компрессоре

компактной геометрии ............................... 94

2.2.2 Квазистационарный сильноточный плазменный

ускоритель типа КСПУ П-50М ......................... 97

2.2.3 Получение компрессионных эрозионных плазменных

потоков ........................................... 105

2.2.4 Динамика взаимодействия компрессионных

плазменных потоков с поверхностью ................. 108

Литература ............................................... 111

3 Нанокристаллические многофазные структуры,

сформированные в поверхностном слое силумина методами

электронно-ионноплазменного воздействия .

. 78

2.1.10 Взаимодействие низкоэнергетических импульсных

электронных пучков с поверхностью материалов и

изделий ............................................ 85

2.2 Генерация компрессионных плазменных потоков ............... 87

2.2.1 Параметры плазмы компрессионного потока в

газоразрядном магнитоплазменном компрессоре

компактной геометрии ............................... 94

2.2.2 Квазистационарный сильноточный плазменный

ускоритель типа КСПУ П-50М ......................... 97

2.2.3 Получение компрессионных эрозионных плазменных

потоков ........................................... 105

2.2.4 Динамика взаимодействия компрессионных

плазменных потоков с поверхностью ................. 108

Литература ............................................... 111

3 Нанокристаллические многофазные структуры,

сформированные в поверхностном слое силумина методами

электронно-ионноплазменного воздействия . ................. 118

3.1 Структура и свойства силумина эвтектоидного состава,

обработанного высокоинтенсивным электронным пучком ....... 119

3.2 Поверхностные сплавы, формирующиеся в системе пленка

(титан) / основной металл (силумин) при облучении

импульсным электронным пучком ............................ 140

3.3 Композитные слои, формируемые при облучении электронным

пучком поверхности силумина, обработанного плазмой

электрического взрыва проводящих материалов .............. 150

3.4 Формирование методами электронно-пучковой обработки

системы сверхтвердое нанокристаллическое покрытие /

силумин .................................................. 182

Литература ............................................... 206

4 Формирование упрочненных поверхностных слоев с

диспергированной структурой в силумине под воздействием

компрессионных плазменных потоков .

................. 118

3.1 Структура и свойства силумина эвтектоидного состава,

обработанного высокоинтенсивным электронным пучком ....... 119

3.2 Поверхностные сплавы, формирующиеся в системе пленка

(титан) / основной металл (силумин) при облучении

импульсным электронным пучком ............................ 140

3.3 Композитные слои, формируемые при облучении электронным

пучком поверхности силумина, обработанного плазмой

электрического взрыва проводящих материалов .............. 150

3.4 Формирование методами электронно-пучковой обработки

системы сверхтвердое нанокристаллическое покрытие /

силумин .................................................. 182

Литература ............................................... 206

4 Формирование упрочненных поверхностных слоев с

диспергированной структурой в силумине под воздействием

компрессионных плазменных потоков . Аналитический обзор // Записки Горного института. 1999. С. 123–144.

Аналитический обзор // Записки Горного института. 1999. С. 123–144. Медведев, З. Ф. Семина ; опубл. 1980, Бюл. № 18.

Медведев, З. Ф. Семина ; опубл. 1980, Бюл. № 18. — Л. : ВАМИ, 1965. № 54/55. С. 242–256.

— Л. : ВАМИ, 1965. № 54/55. С. 242–256. Н., Русаков М. Р., Салтыков А. М. // Цветные металлы. 2007. № 8. С. 68–73.

Н., Русаков М. Р., Салтыков А. М. // Цветные металлы. 2007. № 8. С. 68–73.