технические характеристики, свойства и виды

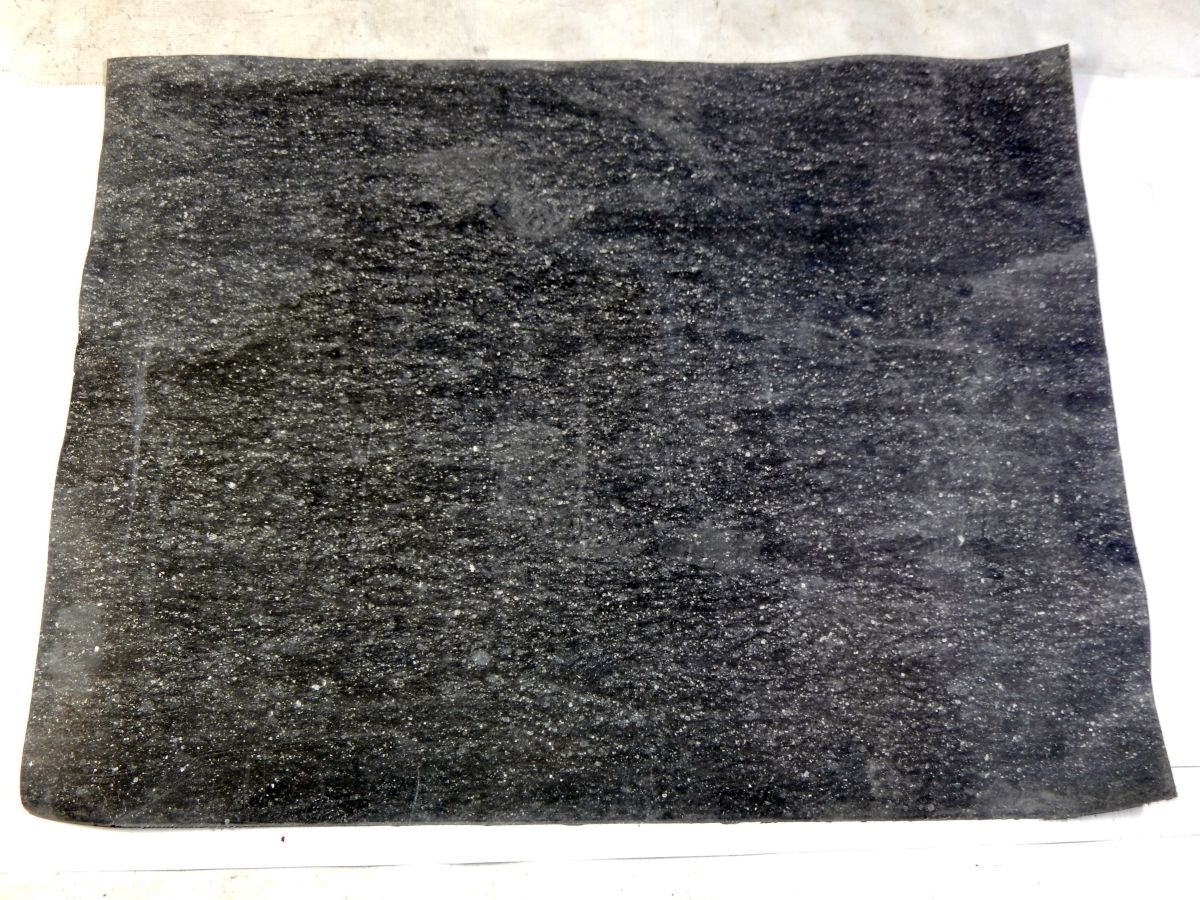

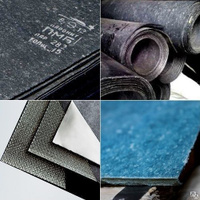

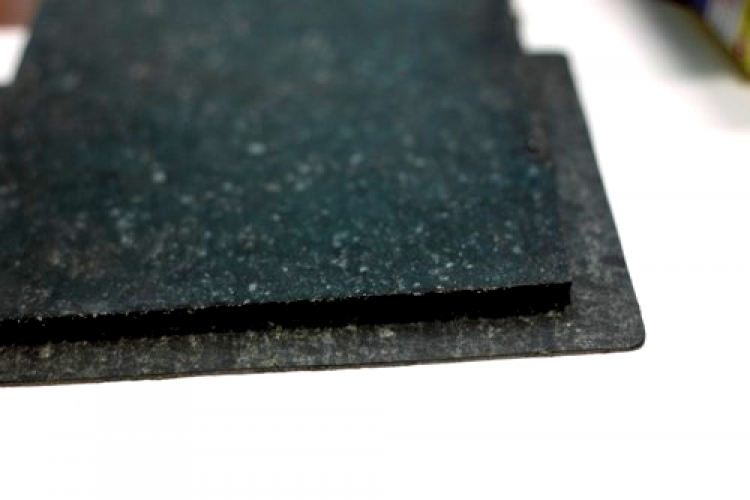

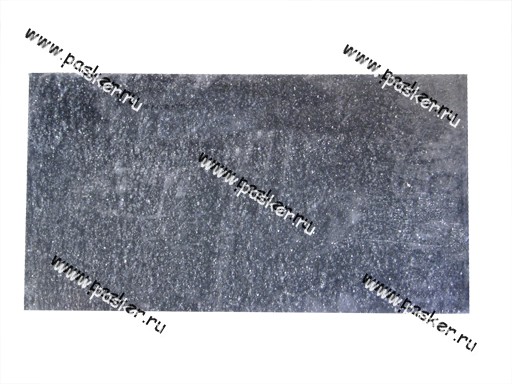

Главная » Статьи » Паронит — технические характеристики, свойства и видыПаронит зарекомендовал себя как универсальный прокладочный материал, используемый для уплотнения соединений. Изготавливается с помощью пресса асбеста, растворителя, серы и каучука. Последний участвует в процессе вулканизации, благодаря которой и получается смесь необходимого состава. Выполняется в виде листов и уплотнительных прокладок толщиной до 6 мм.

Для устранения эффекта адгезии с поверхностями уплотняемых объектов используется графитировка.

- Первое свойство, которое выделяет это асбестотехническое изделие среди аналогичных, — экологическая безопасность. Паронит не выделят асбестовую пыль даже при физическом воздействии. Благодаря чему его часто используют на производстве в металлургии, электроэнергетике, металлообработке, химической и нефтехимической промышленности.

- Герметичность — при давлении в 320МПа паронит достигает предела текучести, который дает возможность заполнения всех неровностей и щелей между материалами.

- Гибкость — паронит также легко поддается физическому воздействию — возможно создание прокладок для уплотнения нужных размеров и форм.

- Устойчивость к воздействию переменного давления, нагретых жидкостей, химических реакций и пр.

Виды паронита

- Общего назначения — применяется в сферах, где происходит взаимодействие с бензином, керосином, асфальтом, битумом, мазутом, насыщенным паром и др.; устойчив к высоким температурам и агрессивным средам. Плотность до 2 г/см3. Размеры листов от 1,5×1 м2 до 1,5×3 м2. Рабочая температура: от — 50 (в среде жидкого кислорода — от -182) до + 450. При нагревании в воде увеличивает массу до 14%.

- Маслобензостойкий — нефть, кислород, азот, углеводороды и т.п. Рабочее давление — 2-10 МПа. Размер листов от 1×1,5 м2 до 1,5×1,5 м2.

Выдерживаемая температура — от -40 до +490 градусов. При контактировании с керосином масса может увеличиваться до 24%.

Выдерживаемая температура — от -40 до +490 градусов. При контактировании с керосином масса может увеличиваться до 24%. - Армированный — редкий вид паронита, армирующийся с помощью ферронита. Может использоваться в случаях, когда есть контакт с нефтепродуктами, инертными газами и нагретой водой.

- Электролизерный. Листы размером до 2,3×1,3 м2.

- Кислостойкий и др.

Паронит: Свойства И Применение

Современная промышленность характеризуется агрессивными средами и повышенными температурами. Поэтому создается необходимость использования уплотнительных материалов, которые способны работать в тяжелых условиях. Требования к такого рода материалам носят противоречивый и достаточно сложный характер.

С одной стороны они должны быть стойкими не только термически, но и химически, а вот с другой стороны – они должны быть пластичны и не должны растворяться, ни в одном виде растворителей или среде.

Именно таким универсальным уплотнительным материалом и является паронит.

Паронит представляет собой достаточно сложный вид, который в своем химическом составе содержит:

— до 70% асбеста;

— около 15% синтетического каучука;

— порядка 8% вулканизирующего вещества, например серы;

— около 15% специальных наполнителей.

Это только приблизительный состав паронита. Асбест, присутствующий в большом количестве, позволяет материалу показывать высокие показатели термической и химической стойкости. А синтетический каучук придает ему дополнительную пластичность.

Следует отметить, что паронит не подвергается никаким биологическим воздействиям. Данной свойство позволяет расширять его сферы применения, например, в теплых тропиках, пустыне, или на холодных континентах.

Изменяя состав наполнителей можно получить самые разные виды паронита. Например, материалы могут работать в агрессивных средах углеводородов или их смесей.

К сожалению, у паронита имеется и недостаток – высокая адгезия, т.е. прилипание к уплотняемым поверхностям. Это может серьезно осложнять работы при демонтаже или ремонте оборудования. Но и этот недостаток легко можно исправить – стоит только нанести слой графита на уплотняемую поверхность.

Но и этот недостаток легко можно исправить – стоит только нанести слой графита на уплотняемую поверхность.

Процесс изготовления паронита не сложен. Необходимую смесь из каучука, асбеста, минеральных наполнителей и серы сначала нагревают до необходимой температуры, а потом завальцовывают в листы нужной толщины от 0,4 до 6 мм. Готовое изделие легко проверяется на прочность – согнутый лист пополам не должен ни крошиться, ни другим способом ломаться.

Область применения паронита достаточно широка. При высоком давлении, оказываемом на лист, паронит начинает течь, таким образом, заполняя собой любого рода отверстия.

Прокладки из ПОН-Б и применяют в трубопроводах и оборудовании, действующих и в насыщенном паре, и в среде различных газов (сухих, инертных, нейтральных). Как прокладочный материал, паронит ПОН-А активно используется в компрессорах, агрегатах промышленного назначения, в трубопроводах. Его качество не изменяется под влиянием нефтепродуктов (как тяжелых, так и легких) и в среде, где содержится достаточно большое количество азота и кислорода.

Таким образом, им можно уплотнить разного рода аппаратуру металлургической, химической или нефтехимической промышленности, работающую с достаточно агрессивными веществами при высокой температуре (аппараты для перегонки, скрубберы, колонны для ректификации и т.д.).

Паронит ПОН Б гост 481 80

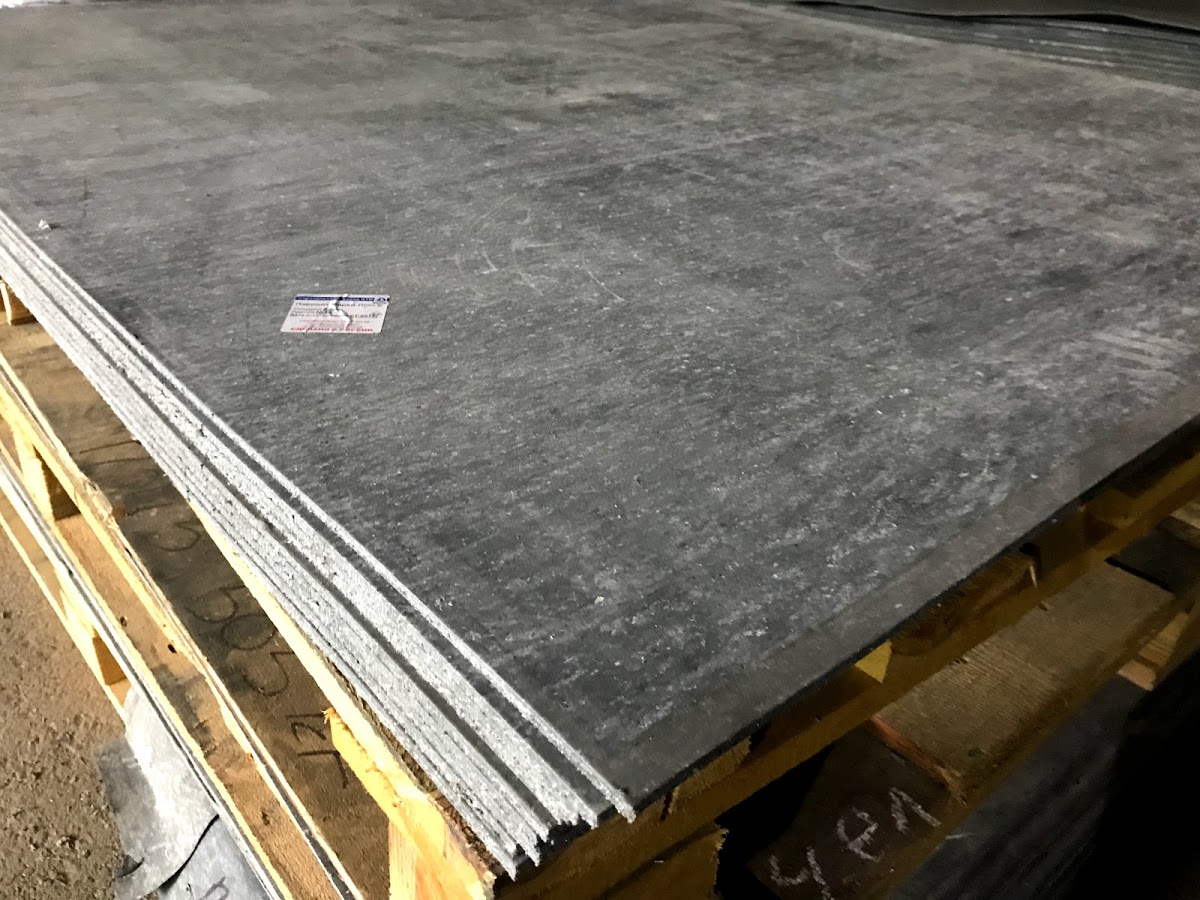

Паронит листовой марки ПОН и ПМБ реализуем в Алматы оптом и в розницу, пр-ва Россия, доставка листового паронита по всему Казахстану. В наличии различная толщина паронита ПОН и ПМБ, различные размеры. Доставка по Алматы* — бесплатно!

Листовой паронит — прокладочный материал, который применяется выше температурного диапазона резиновых прокладок, а также паронит может применяться в условиях более высокого давления, по сравнению с техпластиной ТМКЩ и МБС.

Это композитный материал на основе асбеста, представляющий собой резиново-асбестовую смесь, подвергнутую прессованию. Парониты различаются в основном на две категории – ПОН это листовой паронит общего назначения, и ПМБ – маслобензостойкий паронит. Паронит по причине содержания каучука близок по применению и составу к техпластине ТМКЩ и МБС, но более стоек к высоким температурам и агрессивным средам.

Паронит по причине содержания каучука близок по применению и составу к техпластине ТМКЩ и МБС, но более стоек к высоким температурам и агрессивным средам.

Марка ПОН Б (общего назначения) применяется в химической промышленности, металлургии, ТЭЦ для уплотнения и создания необходимой герметичности соединений в условиях работы разнообразных агрессивных сред (соли, щелочи, растворители), высоких температур и давления. Паронит получил широкое распространение в силу своих физических характеристик а также простоты обработки и малого веса.

Прокладки из паронита имеют важную особенность — поверхностное взаимодействие листового паронита с активными металлами. К активным металлам относятся алюминий и сплавы на его основе, латунь, оцинкованные стали и хромированные покрытия — при необходимости изготовить прокладки из листового паронита для взаимодействия с данными металлами согласно ГОСТ 481 80 рекомендуется применять листовой паронит ПМБ, так как данный паронит не является коррозионно активным при работе с активными металлами, в отличии от паронита ПОН.

Листовой паронит ПОН и ПМБ нашел широкое применение в качестве прокладочного высокотемпературного материала для самых различных сфер промышленности Казахстана – от теплотрасс до газопроводов, от коммунальных хозяйств, до металлургических комбинатов и НПЗ.

Листовой паронит ПОН, ПМБ, номенклатура

| Наименование, марка, толщина, мм | Длина х Ширина, мм |

| Паронит листовой ПОН Б 0,5 | 1500×1000 |

| Паронит листовой ПОН Б 0,6 | 1500×1000 |

| Паронит листовой ПОН Б 0,8 | 1500×1000 |

| Паронит листовой ПОН Б 1,5 | 1500×1000 |

| Паронит листовой ПОН Б 2,0 | 1500×1000 |

| Паронит листовой ПОН Б 3,0 | 1500×1000 |

| Паронит листовой ПОН Б 4,0 | 1500×1000 |

| Паронит листовой ПОН Б 5,0 | 1500×1000 |

| Паронит листовой ПОН Б 1,0 | 1500×1500 |

| Паронит листовой ПОН Б 1,0 | 1500×3000 |

| Паронит листовой ПМБ 1,0 | 1500×1000 |

| Паронит листовой ПМБ 1,5 | 1500×1000 |

| Паронит листовой ПМБ 2,0 | 1500×1000 |

| Паронит листовой ПМБ 3,0 | 1500×1000 |

| И многие другие |

Если Вас заинтересовал более подробный химический состав паронита ПОН, ПМБ, то в этом Вам помогут наши специалисты, а также Вы можете самостоятельно ознакомиться с данной информацией в соответствующем ГОСТ. Если у Вас возникли вопросы по свойствам и применению листового паронита ПОН, ПМБ — отправьте нам запрос и мы постараемся предоставить Вам консультацию или предоставим вам необходимую информацию.

Если у Вас возникли вопросы по свойствам и применению листового паронита ПОН, ПМБ — отправьте нам запрос и мы постараемся предоставить Вам консультацию или предоставим вам необходимую информацию.

Также существует множество других особенностей листового паронита ПОН, ПМБ, по которым вас могут проконсультировать наши специалисты. Если у Вас возникли затруднения, связанные с выбором марки листового паронита — позвоните, и наши менеджеры с удовольствием Вам помогут!

При оптовых заказах листового паронита марок ПОН и ПМБ предоставляются скидки! Размер скидок на листовой паронит уточняйте у менеджеров.

Доставка листового паронита по всему Казахстану авто и ЖД транспортом.

Тел: + 7 (727) 329-71-67, 327-69-03

e-mail: [email protected], [email protected]

https://pts.com.kz/price-paronit.html

профессионал — 575 003 00 01 00 4. Резиноасбестовые отходы (в том числе изделия отработанные и брак).

Альтернативное название отхода: Отходы паронита

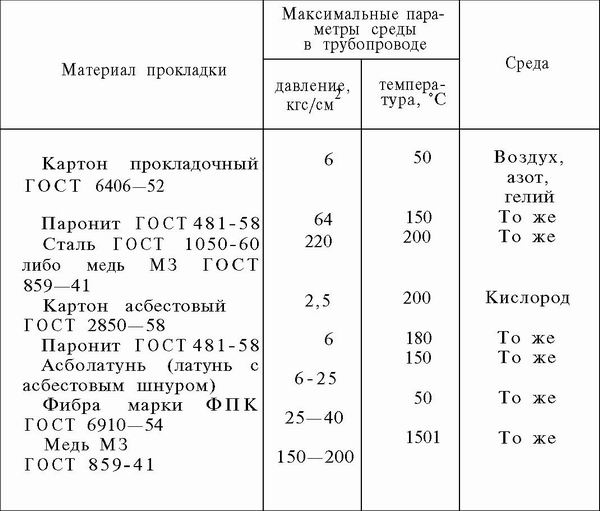

Состав по 1-му источнику информации.

Наименование компонента |

Содержание, % |

| Асбест прографиченный | 86 |

| Резина | 14 |

Источник информации: ГОСТ 481-80 «Паронит и прокладки из него». Технические условия.

Состав по 2-му источнику информации.

Морфологический состав отхода:Наименование компонента |

Содержание, % |

| Паронит | 100 |

Наименование компонента |

Содержание, % |

| Синтетический каучук | 61 |

| Асбест | 39 |

Источник информации: Приказ ГУПР и ООС МПР России по

Ханты-Мансийскому автономному округу № 75-Э от 16 июня 2004 г.

| < Предыдущая | Следующая > |

|---|

Паронит, свойства — Справочник химика 21

Характер выгорания материалов в зажимном устройстве зависит от свойств и состава материала. Прокладки из ФПК сгорали полностью. Прокладки из паронита сохраняли форму и эластичность даже в случае прогорания при давлении кислорода 3,5 (35 ат), т. е. паронит в этих условиях оказывался способным лишь к передаче горения, очевидно, за счет частичного выгорания легко воспламеняющегося наполнителя (резины). В зависимости от сорта и количества резины (связующее) и наполнителей паронит обладает разными теплофизическими свойствами. [c.203]

[c.203]

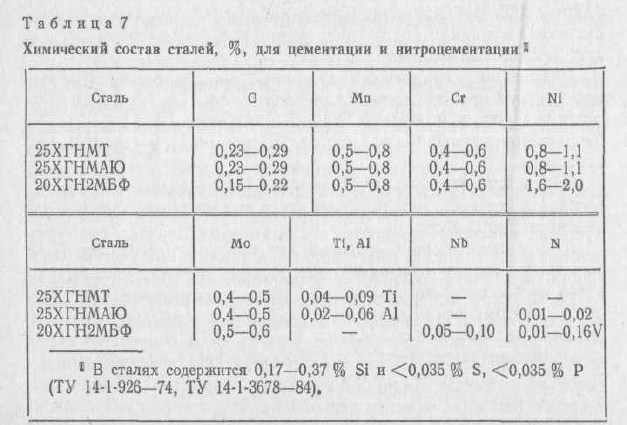

Прокладки предназначены для уплотнения зазора между поверхностями фланцев. Наиболее употребительными материалами для прокладок являются резина, паронит, асбест, картон, металлы и сплавы. Материал прокладок следует выбирать в зависимости от свойств среды (ее агрессивности), ее температуры, давления, а также с учетом типа уплотнительной поверхности. [c.75]

Воздействие на материалы. Триарилфосфаты обладают высокой растворяющей способностью по отношению ко многим органическим соединениям и полимерным материалам, вследствие чего их широко применяют в качестве пластификаторов. Однако это свойство затрудняет их использование как огнестойких турбинных масел. Большинство прокладочных материалов, подвергаясь воздействию триарилфосфатов, разлагаются ими или растворяются в них. К прокладочным материалам, традиционно применяемым в турбостроении и не стойким к триарилфосфатам, относятся паронит, полиэтилен и поливинилхлорид, наиритовые и маслостойкие резины, синтетические каучуки и т. п. В то же время существуют материалы, стабильные к этим продуктам (хлорсодержащие фторопласты, электротехнический картон, шеллак, асбест, эпоксидные полимеры и т. д.). Фторопластовые прокладки способны противостоять действию триарилфосфатов во фланцевых уплотнениях в течение нескольких тысяч часов. [c.50]

п. В то же время существуют материалы, стабильные к этим продуктам (хлорсодержащие фторопласты, электротехнический картон, шеллак, асбест, эпоксидные полимеры и т. д.). Фторопластовые прокладки способны противостоять действию триарилфосфатов во фланцевых уплотнениях в течение нескольких тысяч часов. [c.50]

Минеральные волокна. Асбест — волокнистый материал минерального происхождения, влажность его 2—3%. Основное значение имеет асбест змеевиковый или хризотиловый, представляющий собой водный силикат магния. Подвергнутый скручиванию асбест теряет до половины своей прочности. Асбест обладает ценными техническими свойствами как огнестойкий, нетеплопроводный, щелочестойкий материал. Будучи расщеплен на тонкие волокна, асбест в смеси с 15—20% хлопка может быть переработан в пряжу. Текстильные сорта асбеста имеют длину волокон 9—15 мм. Коротковолнистый (1—9 мм) асбест применяется как наполнитель в пароните и смесях для изготовления теплостойкого эбонита. Асбестовые ткани и пряжа применяются в производстве теплостойких технических изделий, некоторых видов паропроводных рукавов и транспортерных лент. [c.276]

[c.276]

Для изготовления фланцев пытались применять такие изоляционные материалы, как текстолит, эбонит и др. Однако опыт показал, что наряду с высокими диэлектрическими свойствами они обладают относительно малой механической прочностью и при затяжке шпилек фланцев больших диаметров прокладки из этих материалов разрушались. Для предотвращения этого текстолитовую прокладку зажимали между двумя паронитовыми. Паронит, деформируясь, обеспечивал уплотнение фланцевого соединения и смягчал усилие от затяжки шпилек, передаваемое на текстолитовую прокладку. [c.92]

Выбор прокладочных материалов производится при рабочем проектировании. Прокладки и сальниковые набивки выбирают с учетом температуры, давления и свойств уплотняемой среды. Так, прокладки из резины с парусиновой прослойкой применяют при температуре не выше 60° С и избыточном давлении до 6 ат, паронит марки ЛМ и ЛВ — до 375°С и давлении 40 ат, полихлорвинил— до 60° С и давлении до 40 ат.

[c.275]

[c.275]Паронит листовой — прокладочный материал, изготовляемый прессованием смеси асбеста, резины и наполнителей. В зависимости от сорта, количества резины (связующего) и наполнителей теплофизические свойства паронита разные. Прокладочный паронит (ГОСТ 481—58) содержит 60—70% асбестового волокна, 12—15% каучука, 15—18% минеральных наполнителей (графита, каолина и других минеральных примесей) и 1,5—2% серы. [c.316]

В зависимости от сорта и количества резины (связующее), асбеста и наполнителей паронит обладает разными теплофизическими и коррозионностойкими свойствами. [c.199]

Так, энергия зажигания паронита, в котором содержится около 90% негорючего вещества (асбеста), выше, чем у резины Н—10 в газообразном и жидком кислороде более чем в 40 и 1000 раз соответственно (паронит и резина Н-10 изготовлены на основе каучуков, имеющих примерно одинаковые горючие свойства). Добавление в пентапласт 25% различных ингибиторов повышает его энергию зажигания в 2 раза. [c.11]

[c.11]

Путаница п терминах жидкая фаза и пароная фаза применительно к крекинг-процессу возникла в силу того, что жндкости иод высоким давленпем обладают свойствами как жидкостей, так и наро) . Это иллюстрируется диаграммой на рис. 1. Если смесь, например, углеводородные масла, нагревается ири постоянном давлении (что соответствует прямой АВСО на графике) тогда появление первого пузырька пара будет отвечать точке В (начало кипения), а количество жидкости будет умеиь-гаат1.ги до тех пор, пока ие выпарится последняя капля (точка С). При [c.31]

ПаролбидкоСтНое рйвНовёСие. В зависимости От исхоДнМх Данных о физико-химических свойствах компонентов, а также данных по парон идкостному равновесию бинарных и многокомпонентных смесей возможно несколько вариантов расчета равновесия 1) при допущении постоянства коэффициентов относительной летучести компонентов 2) с учетом температурной зависимости констант фазового равновесия при допущении идеальности паровой и жидкой фаз 3) с учетом неидеальной жидкой фазы по уравнениям Маргулеса, Ван Лаара, Редлиха — Кистера, Вильсона [c. 119]

119]

Некоторые экспериментаторы при отжиге охлаждали обтюраторы в метаноле или других органических веществах, чем достигалось восстановление окисленной поверхности меди, однако, в обычной практике это не вызывается необходимостью. С течением времени металл теряет приоберетенную при отжиге пластичность, поэтому долго хранящиеся медные обтюраторы требуют повторного отжига. Там, где рабочая среда разрушает обтюратор, а также там, где материал обтюратора загрязняет продукт или образует взрывчатые соединения (ацетиленистая медь), медь заменяется другим металлом, так, например, в присутствии аммиака применяют алюминий. В условиях более высоких давлений ставят иногда лат нь, отожженное железо и т. п., как обладающие более высокими механическими свойствами. Неметаллические обтюраторы делают из вулканизированной фибры, картона, бумаги, паронита, асбеста, текстолита, кожи, резины и различных пластикатов. При этом надо учитывать, что резина из натурального каучука может применяться при температуре около 100°, кожа растительного дубления до 40°, хромовая до 70°, фибра примерно до 160°, промасленный картон и бумага до 200°. Текстолит, резина на синтетическом каучуке и пластикаты применяются при более низких температурах при высоких температурах стоек асбест, но начиная с 480° он довольно быстро теряет кристаллизационную воду и разрушается. Для жидкостей асбест вообще непригоден. Для этих целей лучше применять паронит или другие композиции асбеста с каучуком. В этих случаях иногда применяют комбинированные прокладки из асбеста с Металлической оболочкой. [c.182]

Текстолит, резина на синтетическом каучуке и пластикаты применяются при более низких температурах при высоких температурах стоек асбест, но начиная с 480° он довольно быстро теряет кристаллизационную воду и разрушается. Для жидкостей асбест вообще непригоден. Для этих целей лучше применять паронит или другие композиции асбеста с каучуком. В этих случаях иногда применяют комбинированные прокладки из асбеста с Металлической оболочкой. [c.182]

Галоидуглеводороды в отсутствии воды не взаимодействуют с большинством металлов, однако при наличии влаги они вызывают сильную коррозию металлов, что необходимо учитывать при зарядке пожарной аппаратуры. Жидкая фаза состава 4НД корродирует стальные пластины (сталь марки 3) со скоростью 0,01 г/ м .ч), что соответствует оценке стойкие . Сухой бромистый этил в жидкой и паровой фазе незначительно корродирует цветные металлы медь, латунь, свинец. Однако алюминиево магниевые сплавы энергично реагируют с бромистым этилом. Для защиты аппаратуры от корродирующего действия галоидуглеводородов можно применять хромированные или кадмированные покрытия. По литературным данным, за рубежом для этих целей используют покрытая из лака или свинца. Из прокладочных материалов наиболее устойчивы к действию углеводородов фторопласты 3 и 4. Фибра хорошо сохраняется в парах бромистого этила, но при контакте с жидкой фазой набухает и разрушается. При длительном воздействии бромистого этила резина набухает и разрушается, текстолит и гетанакс не изменяют своих свойств. Для изготовления прокладок, соприкасающихся с жидкой фазой огнетушащих составов, можно использовать паронит. Полиэтилен нецелесообразно применять в аппаратуре и емкостях для хранения бромистого этила и отставов на его основе, так как они диффундируют через него. [c.81]

По литературным данным, за рубежом для этих целей используют покрытая из лака или свинца. Из прокладочных материалов наиболее устойчивы к действию углеводородов фторопласты 3 и 4. Фибра хорошо сохраняется в парах бромистого этила, но при контакте с жидкой фазой набухает и разрушается. При длительном воздействии бромистого этила резина набухает и разрушается, текстолит и гетанакс не изменяют своих свойств. Для изготовления прокладок, соприкасающихся с жидкой фазой огнетушащих составов, можно использовать паронит. Полиэтилен нецелесообразно применять в аппаратуре и емкостях для хранения бромистого этила и отставов на его основе, так как они диффундируют через него. [c.81]

Нержавеющие стали типа 18-8, 18-8-Мо подвергаются точечной коррозии и способствуют осмолению продукта. Алюминиевые сплавы АД-1, АМгб также подвержены точечной коррозии, но не вызывают изменения цвета кислоты. Медь и медные сплавы окрашивают левулиновую кислоту в синий и зеленый цвет и способствуют затвердеванию продукта (табл.

18.5). Из неметаллических материалов относительно стойки полиизобутилен ПСГ, винипласт и полиэтилен ПО-100. Паронит УВ-10, хотя и не меняет своих свойств, но вызывает усиленную полимеризацию кислоты. [c.431]

18.5). Из неметаллических материалов относительно стойки полиизобутилен ПСГ, винипласт и полиэтилен ПО-100. Паронит УВ-10, хотя и не меняет своих свойств, но вызывает усиленную полимеризацию кислоты. [c.431] Полимерные материалы обладают необходимым комплексом ценных физико-химических и строительно-эксплуатационных свойств. Это прежде всего прочность, небольшая объемная масса (пено-и поропласты) и эластичность, высокая водо-, газо- и пароне-проницаемость, химическая стойкость и устойчивость к коррозии. Применение пластмасс в строительстве значительно уменьшает вес строительных конструкций, что способствует разрешению одной из основных задач капитального строительства. Кроме того, при этом возможно гораздо больше интересных инженерных и архитектурных решений. Если же добавить к этому и такое достоинство полимерных строительных материалов, как простота их промышленного производства, позволяющая максимально автоматизировать почти все технологические процессы, то станет вполне понятной причина широкого проникновения полимеров в современное строительство. [c.391]

[c.391]

Прокладочный материал выбирают в зависимости от температуры, давления и химических свойств среды. Для температур до 300° С и условных давлений до 25 кгс/см используют паронитовые прокладки для температур до 450° С и давлений до 40 кгс/см — плоские металлические прокладки или гофрированные прокладки с асбестовой набивкой и оболочкой из отожженной углеродистой или легированной стали для температур до 550° С и давлений до 160 кгс/см — прокладки овального сечения из отожженных низколегированных и легированных сталей марок 0Х18Н9 и 1Х18Н9Т. При транспортировании растворов кислот применяют резину с тка невой прокладкой, кислотостойкий паронит, хлорвиниловый пластикат и др. [c.1787]

Поэтому вывод, сделанный Н. А. Холево [16] о том, что чувствительность к механическому удару зависит не только от кинетических и термохимических характеристик ВВ, но и от его физико-механических свойств, относится и к неметаллическим материалам в жидком кислороде. Таким образом, два материала, обладающие одинаковыми кинетическими и термохимическими характеристиками, но имеющие различные физико-механичесике свойства (температуру плавления, коэффициент трения, предел текучести и т. д.), могут очень сильно различаться по чувствительности к механическому удару. Этим можно объяснить тот факт, что некоторые материалы, обладающие относительно высокой чувствительностью (например, паронит), не горят в жидком кислороде [c.150]

Таким образом, два материала, обладающие одинаковыми кинетическими и термохимическими характеристиками, но имеющие различные физико-механичесике свойства (температуру плавления, коэффициент трения, предел текучести и т. д.), могут очень сильно различаться по чувствительности к механическому удару. Этим можно объяснить тот факт, что некоторые материалы, обладающие относительно высокой чувствительностью (например, паронит), не горят в жидком кислороде [c.150]

Как видно из табл. 18, паронит, насыщенный влагой до 0,285%, при толщине прокладки 1 мм обладает наименьшей диэлектрической стойкостью. Сушка паронита повышает его диэлектрические свойства. Утолщение прокладки до 3 мм несколько увеличивает пробивное напряжение. Наплучшие результаты дают просушенные многослойные паронитовые прокладки, полученные из отдельных прокладок толщиной 1 мм, каждая из которых покрыта бакелитовым лаком с обеих сторон. Некоторые характеристики стальных изолирующих фланцев с паронитовыми изолирующими элементами приведены в табл. 19, 20 и 21. [c.93]

19, 20 и 21. [c.93]

Изготовление фланцев. При изготовлении изолирующе-уплотнительной прокладки фланцев листы паронита должны быть тщательно высушены, так как влажный паронит теряет изолирующие свойства. Применение листов паронита с посторонними включениями или механическими повреждениями, которые могут быть причиной короткого замыкания фланцев, для изготовления прокладок не допускается. Прокладку покрывают электроизолирующим (бакелитовым) лаком, повышающим ее диэлектрические свойства и предохраняющим от влагонасыщения. [c.144]

В зависимости от сорта и количества резины, асбеста, наполнителей паронит обладает различными свойствами (табл. 143). Кроме обычного паронита, выпускают ферронит, паронит ЭЧ. [c.275]

Прокладки и крепежные детали. Прокладки предназначены для уплотнения за юра между поверхностями фланцев. Наиболее употребительные материалы для прокладок—резина, паронит,. тсбсст, картон, металлы и сплавы. В зависимости от конструкции II материала прокладки могут быть плоские неметаллические, 1Тлоские металлические, плоские асбестовые в металлической оболочке, металлические овального или восьмигранного ссчеппя (см. табл. 4.7). Материал прокладок следует выбирать в зависимости 1.3Т свойств среды (ее агрессивности), ее температуры, давления, а также с учетом типа уплотнительной поверхности. [c.84]

В зависимости от конструкции II материала прокладки могут быть плоские неметаллические, 1Тлоские металлические, плоские асбестовые в металлической оболочке, металлические овального или восьмигранного ссчеппя (см. табл. 4.7). Материал прокладок следует выбирать в зависимости 1.3Т свойств среды (ее агрессивности), ее температуры, давления, а также с учетом типа уплотнительной поверхности. [c.84]

паронит,паронит листовой,паронит ПМБ, паронит ПОМ-Б, паронит асбестовый

Паронит-это асбестовый прокладочный материал. Паронит листовой -это продукт вулканизации смеси, в состав которой входят асбестовые волокна (60-70%), растворители, каучук (12-15%), минеральные наполнители (15-18%) и сера (1,2-8,0%). Далее происходит вальцевание под высоким давлением.Применяется в химической,металлургической промышленностях, в машиностроении,электротехнике и электроэнергетике. Паронит обеспечивает необходимую герметичность соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Пароинт легко поддается механической обработке. Применяется пароинт в виде прокладок с целью уплотнения разъемов неподвижных «гладких» соединений, соединений «шип-паз», «выступ-впадина» различных насосов, трубопроводов, арматуры, компрессоров, двигателей внутреннего сгорания и других агрегатов.

Пароинт легко поддается механической обработке. Применяется пароинт в виде прокладок с целью уплотнения разъемов неподвижных «гладких» соединений, соединений «шип-паз», «выступ-впадина» различных насосов, трубопроводов, арматуры, компрессоров, двигателей внутреннего сгорания и других агрегатов.

Паронит ПОН-Б (общего назначения) ГОСТ 481-80 применяется в таких рабочих средах, как пресная перегретая вода, насыщенный и перегретый пар, сухие нейтральные и инертные газы, воздух, водные растворы солей, жидкий и газообразный аммиак, спирты, жидкий кислород и азот, тяжелые и легкие нефтепродукты. Давление рабочей среды — до 4 МПа (40 кгс/см2), температура рабочей среды – от -50°С до +450°С. Он проходит испытания на уплотняющие свойства в, предназначенных для этого, автоклавах при условиях, предусмотренных в ГОСТ 481-80.

Паронит ПМБ (маслобензостойкий) ГОСТ 481-80. Рабочая среда – сжиженные и газообразные углеводороды С1-С5, рассолы, коксовый газ, газообразный кислород и азоты, тяжелые и легкие нефтепродукты, масляные фракции, расплав воска. Давление рабочей среды — до 4 МПа (40 кгс/см2), температура рабочей среды – от -40°С до +490°С. Плотность 1,5 — 2,0 г/м³. Паронит марки ПМБ не является коррозионно-активным при работе с алюминиевыми анодированными сплавами, латунью и оцинкованной сталью с хроматным пассивированием.

Давление рабочей среды — до 4 МПа (40 кгс/см2), температура рабочей среды – от -40°С до +490°С. Плотность 1,5 — 2,0 г/м³. Паронит марки ПМБ не является коррозионно-активным при работе с алюминиевыми анодированными сплавами, латунью и оцинкованной сталью с хроматным пассивированием.

Паронит выпускается толщиной от 0,5 до 5 мм листы размером 1000×1500 мм и 1700×3000 мм.

состав, свойства, технологии производства, применение

24.09.2020Паронит — это листовой материал, который состоит из соединения асбеста, каучука и других дополнительных компонентов. Основное его назначение — производство уплотнительных элементов.

Он отлично герметизирует швы и стыки в оборудовании различных направлений промышленности. На сегодняшний день производится несколько видов паронита, однако в каждом из них обязательно присутствует смесь из асбеста и каучука.

Преимущества паронита

Разные типы материала имеют свои отличительные характеристики. Это зависит от назначения и сферы использования. Но есть ряд показателей, которые присущи всем видам паронита:

Это зависит от назначения и сферы использования. Но есть ряд показателей, которые присущи всем видам паронита:

-

Уплотнение. Это самое главное, за что так ценят паронит. При давлении в 32 МПа материал достигает своего предела текучести, заполняя, таким образом, всё пустое пространство в виде щелей и промежутков. В итоге получается полная герметичность. Но, для наиболее надёжного уплотнения крайне важно правильно выбрать тип материала и толщину листов. Если лист окажется слишком толстым, то уплотнитель будет выдавлен.

-

Стойкость к атмосферным воздействиям. Материал никак не реагирует на климатические условия, поэтому его можно использовать в любых климатических зонах.

-

Простота обработки. Материал легко поддаётся механической обработке, поэтому из него легко можно получить уплотнительное изделие требуемого размера.

-

Стойкость к агрессивным средам.

Если появилась необходимость использовать паронит в агрессивной среде углеводородов, то в состав необходимо добавить нужные наполнители. Таким образом, получают разновидности паронита, которым не страшны даже самые жёсткие условия.

Если появилась необходимость использовать паронит в агрессивной среде углеводородов, то в состав необходимо добавить нужные наполнители. Таким образом, получают разновидности паронита, которым не страшны даже самые жёсткие условия.

К минусам паронита можно отнести высокую адгезию. Материал, можно сказать, намертво липнет к поверхностям, поэтому его удаление во время ремонтных или профилактических работ занимает время и силы. Однако это легко решается при помощи графита. Его насыпают на уплотняющую деталь, и остатки паронита с лёгкостью удаляются. Поэтому этот недостаток можно считать несущественным.

Виды материала

Материал различают по маркировке. В большинстве случаев это буквенное обозначение, идущее сразу после названия. Буквы указывают на свойства и технические характеристики выбранного вида:

-

ПА. Укрепляется металлической сеткой. Другое название — ферронит, так как в состав добавляется железо.

-

ПДД.

В данном материале также имеется металлический каркас, при этом он ещё более устойчив к механическим воздействиям.

В данном материале также имеется металлический каркас, при этом он ещё более устойчив к механическим воздействиям. -

ПК. Из-за особенностей состава материал устойчив к кислым средам.

-

ПКД. обладает армирующим каркасом и используется в качестве уплотнителя в карбюраторных двигателях.

-

ПМБ. Полностью устойчив к различным маслам и топливу.

-

ПОН. Это материал общего назначения. Благодаря составу он может взаимодействовать со многими веществами.

-

ПЭ. Устойчив к высокощелочной среде, предназначен для гальваники.

Свойства каждого вида могут отличаться, так как в зависимости от назначения в состав добавляются разные дополнительные компоненты. Поэтому производители часто получают заказы, где приходится экспериментировать с добавочными компонентами, чтобы получить материал для определённых условий эксплуатации.

Сферы использования

Паронит используется во многих сферах промышленности. Это ещё связанно с тем, что есть возможность создавать любые разновидности материала, которые подходят под определённые условия. Поэтому очень сложно назвать все сферы деятельности, где используется этот материал, так как список будет слишком велик.

Паронит применяется не только в качестве уплотнителя или прокладки. Из листов вырезают детали различной формы, в том числе и ремень клиновой. Часто паронитовые детали можно встретить в следующих областях:

-

химическая промышленность;

-

машиностроение;

-

производство электротехники;

-

нефтеперерабатывающая промышленность;

-

металлодобывающая промышленность и так далее.

Материал знаменит своей устойчивостью к различного рода воздействиям, что и вызывает столь высокий спрос во многих направлениях.

Производство паронита

Асбест — основа и самый главный компонент. Сам по себе является волокнистым минералом, который отлично противостоит повышенным температурам, обладает хорошей прочностью и гибкостью. Если предстоит использовать паронит в крайне сложных и агрессивных условиях, то за основу берётся хризотиловый асбест, в состав которого входят длинные волокна.

Сам по себе является волокнистым минералом, который отлично противостоит повышенным температурам, обладает хорошей прочностью и гибкостью. Если предстоит использовать паронит в крайне сложных и агрессивных условиях, то за основу берётся хризотиловый асбест, в состав которого входят длинные волокна.

После асбеста на втором по значимости месте следует каучук. Чтобы получить паронит высокого качества, лучше использовать натуральный каучук, однако и цена будет соответствующей. Поэтому для снижения стоимости нередко применяется каучук синтетического происхождения. В составе присутствуют и другие компоненты (к примеру, вулканизирующие агенты в виде серы и прочих), благодаря которым паронит наделяется требуемыми качествами.

Готовую смесь необходимого состава нагревают до определённой температуры, после чего происходит процесс прессовки. На сегодняшний день есть определённые стандарты и требования к размерам и толщине листового паронита общего назначения. Помимо листовой формы, предприятия выпускают уже готовую продукцию из паронита в виде конкретных штампованных деталей.

Условия хранения и транспортировки

Готовые листы паронита упаковывают двумя способами:

Паронит можно не упаковывать, если предполагается его транспортировка в закрытых фургонах, либо в специально предназначенных контейнерах. Листы толщиной не больше двух миллиметров можно сворачивать в рулоны. Каждая упаковка должна сопровождаться маркировкой, указывающей на тип паронита. Материал можно транспортировать в любых крытых транспортных средствах.

Хранить материал необходимо только в закрытых помещениях. Ни в коем случае нельзя допускать попадания на него прямых солнечных лучей. Рядом не должно располагаться никаких источников тепла. Температура на складе не должна превышать отметку в +35°С при влажности не выше 65%. Как правило, на паронит распространяется гарантия в два года, если соблюдаются все условия при хранении или его транспортировке.

Паронит: свойства и применение

Современная промышленность характеризуется агрессивными средами и повышенными температурами. Поэтому необходимо использовать уплотнительные материалы, способные работать в жестких условиях. Требования к таким материалам противоречивы и достаточно сложны.

Поэтому необходимо использовать уплотнительные материалы, способные работать в жестких условиях. Требования к таким материалам противоречивы и достаточно сложны.

С одной стороны, они должны быть стойкими не только термически, но и химически, а с другой стороны — быть пластичными и не растворяться ни в каких растворителях и средах.

Именно этим универсальным уплотнительным материалом является паронит.

Паронит — достаточно сложный вид, который в своем химическом составе содержит:

— до 70% асбеста;

— около 15% синтетического каучука;

— около 8% вулканизующего вещества, например серы;

— около 15% специальных наполнителей.

Это только примерный состав паронита. Асбест, присутствующий в больших количествах, позволяет материалу демонстрировать высокие уровни термической и химической стойкости.Синтетический каучук придает ему дополнительную пластичность.

Следует отметить, что паронит не подвергается никаким биологическим воздействиям. Это свойство позволяет расширить область его применения, например, в теплых тропиках, пустынях или на холодных континентах.

Это свойство позволяет расширить область его применения, например, в теплых тропиках, пустынях или на холодных континентах.

Изменение состава наполнителей позволяет получать различные виды паронита. Например, материалы могут работать в агрессивных углеводородных средах или их смесях.

К сожалению, у паронита есть недостаток — высокая адгезия, т.е. прилипание к уплотняемым поверхностям.Это может серьезно осложнить работу при демонтаже или ремонте оборудования. Но этот недостаток легко исправить – необходимо лишь нанести на уплотняемую поверхность слой графита.

Процесс изготовления паронита не сложный. Необходимую смесь каучука, асбеста, минеральных наполнителей и серы сначала нагревают до необходимой температуры, а затем раскатывают в листы нужной толщины от 0,4 до 6 мм. Готовое изделие легко проверить на прочность – сложенный пополам лист не должен ни крошиться, ни ломаться каким-либо другим образом.

Область применения паронита достаточно широка. При сильном давлении на лист паронит начинает течь, заполняя собой всевозможные отверстия.

ПОН-Б применяются в трубопроводах и оборудовании, работающем как в среде насыщенного пара, так и в среде различных газов (сухих, инертных, нейтральных). В качестве прокладочного материала паронит ПОН-А активно используется в компрессорах, промышленных установках, трубопроводах. Его качество не меняется под воздействием нефтепродуктов (как тяжелых, так и легких) и в среде, где содержится большое количество азота и кислорода.

Таким образом, он может уплотнять различные виды оборудования в металлургической, химической или нефтехимической промышленности, работающие с достаточно агрессивными веществами при высокой температуре (ректификационные аппараты, скрубберы, ректификационные колонны и др.).

Циатим 201, 202, 203, 205, 208, 221, 221С

Маска с названием города относится к группе Пластмассовые вещества термостата. Таким средством является синтетическое масло, загущенное комплексом Cali male с DOE в цене.Назначением ССМ является смазывание подшипников кэша от ELEKTRA, систем управления и устройств, частота вращения которых дозировка составляет около 10 000 об. /мин. Кроме того, состав используется для подшипниковых узлов, устанавливаемых на мало камера. Еще одной областью применения являются составные части поезда, а также сопряженные поверхности металл — металлические материалы, а также металл-резина, температура которых от -60 до +150 градусов Цельсия.

/мин. Кроме того, состав используется для подшипниковых узлов, устанавливаемых на мало камера. Еще одной областью применения являются составные части поезда, а также сопряженные поверхности металл — металлические материалы, а также металл-резина, температура которых от -60 до +150 градусов Цельсия.

Аналоги

К таким веществам относятся Mobiltemp SHC 32 и O-Grease.Аналогичные смазочные материалы производятся фирмами Mobil и Teobil соответственно. Это аналоги, которыми можно заменить смазку циатим-201. Для замены смазки 221 можно использовать импортный аналог типа HUSKEY HVS-100 Silicone Grease.

Циатим 201

Циатим-201 — приборное антифрикционное вещество, обладающее такими качествами, как морозостойкость, огнеупорность, водостойкость. Это средство используется для смазывания малонагруженных узлов трения качения и скольжения.Производство такого материала основано на маловязком масле, которое загущено стеаратом лития, а также добавлена антиоксидантная присадка. Максимально возможные рабочие температуры вещества находятся в диапазоне от -60 до +90 градусов Цельсия.

Максимально возможные рабочие температуры вещества находятся в диапазоне от -60 до +90 градусов Цельсия.

Циатим 202

Применение: для смазывания узлов трения и подшипников, работающих при малых нагрузках и малых усилиях сдвига.

Состав: Смесь нефтяных масел, обработанная загустителем – литиевым мылом на основе высших жирных кислот.

Допуски производителей Циатим 202 : ГОСТ 11110-75

Упаковка: банка

Вес: от 0,1 до 1 кг

Внешний вид однородная мазь от светло-желтого до коричневого цвета

Температура нанесения, мин…макс, °С -50…+120

Температура падения, °С, не ниже 175

Пенетрация при 25 °С, мм*10-1, не более 265-325

Прочность при растяжении при 50 °С, Па, не менее 150

Коллоидная стабильность, %, не более 20

Циатим 203

Циатим-203 – смазка, изготовленная из трансформаторного или веретенного масла, масляная основа которого подвергается процессу загущения литиевым мылом. Для повышения вязкостных свойств смазки используется добавка винилпола. В настоящее время каусулятный жир в составе заменен на технические гидрогенизированные жиры. Это связано с сокращением численности китов. Полученная в результате лечения мазь имеет мягкую консистенцию, гладкую структуру.

Для повышения вязкостных свойств смазки используется добавка винилпола. В настоящее время каусулятный жир в составе заменен на технические гидрогенизированные жиры. Это связано с сокращением численности китов. Полученная в результате лечения мазь имеет мягкую консистенцию, гладкую структуру.

Цены и варианты упаковки циатим-203:

Цвет смазки коричневый.

По ГОСТ 8773-73 продукт указывается как смазка.

Эксплуатационные характеристики смазки циатим-203

Максимальная температура, при которой циатим-203 сохраняет свои рабочие свойства, не превышает 110 °С.при пересечении этого предельного температурного предела масляная основа циатима-203 испаряется. А вот при низких температурах циатим-203 переключается нормально. Смазка активна при охлаждении среды до -45 °С. Если циатим-203 используется в агрегатах большой мощности, работоспособность сохраняется при более низких температурах.

Циатим-203 применяется в узлах трения, работающих под нагрузкой. Это связано с тем, что в состав смазки входит добавка, придающая противозадирные свойства мази.Эта добавка позволяет снизить износ обрабатываемых деталей. Однако противозадирные качества циатима-203 ниже, чем у большинства российских морозостойких смазок, таких как Зимол, Униол-3М и др.

Это связано с тем, что в состав смазки входит добавка, придающая противозадирные свойства мази.Эта добавка позволяет снизить износ обрабатываемых деталей. Однако противозадирные качества циатима-203 ниже, чем у большинства российских морозостойких смазок, таких как Зимол, Униол-3М и др.

Следует отметить, что циатим 203 устойчив к действию воды. Мазь циатим-203 имеет стабильный химический состав. При хранении смазки ее коллоидная структура не нарушается и дисперсионная среда базового масла практически не отделяется.После встряхивания и последующего отдыха основа циатима-203 уплотняется, так как смазка обладает тиксотропностью. Антикоррозийные свойства мази невысокие.

При длительном хранении смазка становится более вязкой. Это приемлемо при стандартных изменениях. Хранение смазки в таре производителя гарантирует сохранность ее рабочих качеств в течение пяти лет.

Экологическая безопасность циатим-203

Смазка по ГОСТ 12. 1.007-76 отнесен к малоопасным веществам. Мазь легко воспламеняется, но не взрывоопасна. При работе с циатимом-203 следует соблюдать правила пожарной безопасности, правила личной гигиены и отраслевые нормы. Соблюдение всех правил делает использование смазочных материалов безопасным для окружающей среды и организма человека.

1.007-76 отнесен к малоопасным веществам. Мазь легко воспламеняется, но не взрывоопасна. При работе с циатимом-203 следует соблюдать правила пожарной безопасности, правила личной гигиены и отраслевые нормы. Соблюдение всех правил делает использование смазочных материалов безопасным для окружающей среды и организма человека.

Применение

Область применения смазки циатим-203

Смазка циатим-203 используется для нанесения на поверхность многих деталей и механизмов:

* Скользящие опоры;

* Шестерни и червячные передачи;

• Роликовые подшипники;

* Узлы трения автомобильной техники в холодных условиях;

• Авиамеханика в силовых приводах;

• Винтовая пара;

* Нагруженные редукторы.

Технические характеристики Циатим-203

Наименование показателя Норма

Температура падения, °С, не ниже 160

Вязкость эффективная, Па*с (Н): при 50 °С и среднем градиенте скорости деформации 1000 с-1, не не более 1 (10)

Вязкость эффективная, Па *с (Н): при минус 30 °С и среднем градиенте 10 с-1 Скорость деформации, не более 1000 (10,103)

Прочность при растяжении при 50 °С, Па (HS/см2), не менее 250 (2,5)

Стенд для испытаний на коррозию

Циатим 205

Циатим-205 представляет собой смесь высокоочищенных нефтяных масел, загущенных белым церезином. Циатим-205 применяется в резьбовых и контактных соединениях, работающих в агрессивных средах.

Циатим-205 применяется в резьбовых и контактных соединениях, работающих в агрессивных средах.

Приложение. Эта смазка устойчива к действию сильных неорганических кислот, щелочей, аминов, спиртов, гидразинов. Также обладает высокой водостойкостью и защитными свойствами. Работоспособны при температуре от -60°С до +50°С.

Вся продукция имеет сертификаты качества по ГОСТ или ТУ. Паспорта предоставляются по запросу.

Цена указана за ведро 10 кг, возможна продажа в другой таре.

Возможна фасовка в различную тару, в зависимости от объема заказа можем установить контрактное изготовление тары от 5мл на наших производственных мощностях.

Циатим 208

Общее описание

Смазка жидкая Циатим-208 (ГОСТ 16422-79) представляет собой смесь нефтяных масел, загущенных кальциевыми мылами окисленных вазелиновых и нафтеновых кислот, представляет собой однородную вязкую жидкость черного цвета.

Циатим 208-обладает хорошей водостойкостью и адгезией.

Применение

Смазка Циатим-208-применяется для смазывания зубчатых и червячных передач гусеничных машин, а также в тяжелонагруженных редукторах.

Технические характеристики Циатим-208

Наименование показателя Норма

Вязкость динамическая при -30 °С и 10С-1, Па*с, не более 1800

Кислотное число, мг КОН/г, не более 2,0

Испаряемость при 125 °С, %, не более 15.0

Испытание на коррозию (сталь 45 по ГОСТ 1050) выдерживает

Прочность на сдвиг, Па, при 80 °С, не менее 150

Циатим 221

Смазка циатим 221 предназначена для подшипников качения электрических машин, в том числе авиационных электромобилей, систем и устройств управления с частотой вращения до 10000 об/мин, подшипников агрегатов летательных аппаратов, узлов трения и сопряженных поверхностей «металл-резина», работающих в вакууме .

Циатим 221 получают путем загущения синтетического масла комплексным кальциевым мылом и добавления антиоксидантной присадки.

Основные свойства циатима 221:

Циатим-221 широко применяется в узлах трения, работающих в глубоком вакууме (от 10-1 до 10-10 Па). В вакууме он обеспечивает мало- и средненагруженные подшипники качения при скоростях до нескольких тысяч мин-1 и температурах до 150°С в течение 1000 часов.

Смазка

циатим 221 обладает не очень высокими противоизносными свойствами, поэтому ее не применяют в узлах с повышенной механической нагрузкой. В то же время циатим 221 является хорошей инструментальной смазкой.

Смазка циатим 221 гигроскопична, т.е. поглощает воду из воздуха, при этом смазка уплотняется.

Смазка циатим 221 является водостойкой смазкой. Циатим 221 сохраняет свои свойства даже при кипячении в воде.

Смазка циатим 221 рекомендована ГОСТ10434-82 для применения в качестве герметизирующей смазки для электрических контактов. Однако следует отметить, что использование циатима 221 увеличивает контактное сопротивление, а значит и потери при контакте, на 20%. Для снижения контактного сопротивления рекомендуется использовать токопроводящие смазки Supercont и Extracost, а в случае повышенных тепловых нагрузок — смазку Primecon.

Для снижения контактного сопротивления рекомендуется использовать токопроводящие смазки Supercont и Extracost, а в случае повышенных тепловых нагрузок — смазку Primecon.

Смазка циатим 221 применяется также для смазки контактно-сварочных аппаратов.

Свойства смазки циатим 221:

Мазь однородная гладкой структуры от светло-желтого до светло-коричневого цвета

Пенетрация при 25°С, 10-1 мм — 280-360

Вязкость эффективная при минус 50°С и среднем градиенте скорости деформации 10с-1, Па, не более — 800

Прочность при растяжении при 50°С, Па, не менее t- 120

Температура каплепадения, °С, не ниже — 200

Коллоидная стабильность, % выделяемого масла, не более 7,0

Испаряемость при 150°С , 1Н, %, не более — 2,0

Коррозионное воздействие на металлы — выдерживает

Массовая доля щелочи в пересчете на NaО, %, не более 0.08

Содержание воды — Отсутствие

Содержание механических примесей — №

Циатим 221S

Область применения: Подшипники качения электрических машин, систем управления и устройств с частотой до 10000 мин-1, сборные подшипники летательных аппаратов, узлы трения и сопрягаемые поверхности металлорезины, работающие в вакууме.

Основные эксплуатационные характеристики: Нерастворим в воде, гигроскопичен, стабилен даже при кипячении. При впитывании влаги уплотняется, имеет низкие противоизносные характеристики, химически стоек, инертен к резине и полимерным материалам.Работоспособен при остаточном давлении 666,5 Па в диапазоне температур от -60°С до 150°С.

Состав: Силиконовая жидкость, загущенная комплексным мылом; содержит антиоксидантную добавку.

Технические параметры

Наименование показателя Норма

Температура каплепадения, не менее >=200°С

Пенетрация при 25°С, 0,1 мм 35

Прочность при растяжении при 20°С, Па, не менее 40-180

Вязкость при 0°С и средний градиент скорости деформации 10с-1, Па·с, не более 165

коллоидная стабильность, %, не более 9

АТТ.: ОТДЕЛ ПОСТАВКИ !!!! Р&ЛД !!

Москва

8 (495) 790-14-52

8 (915) 218-57-47

Факс: 8 (495) 223-92-57

dann-25@bk._108003924731.jpg) ru

ru

Санкт-Петербург

8 (812) 318-12-75

8 (812) 318-12-74

ASME B16.20 Стандартная нержавеющая сталь SS304 SS316 и графитовые спирально-навитые уплотнения Производители и поставщики — Китайская фабрика

Каждый продукт тщательно проверяется профессиональными техниками перед отправкой с завода, чтобы обеспечить стабильную работу и высокое качество армированного графитового листа, прокладочного материала, графитового уплотнения из ПТФЭ для клапана.Мы оснащены полным производственным оборудованием, высокой технической мощью, техническими стандартами, передовыми концепциями дизайна и безупречным послепродажным обслуживанием. Неустанное стремление к созданию высококачественной продукции — наше неизменное правило выживания. Мы всегда придерживаемся клиентоориентированности и считаем хорошие продукты нашей основой. Пожалуйста, не стесняйтесь обращаться к нам. Наша компания имеет группу профессиональных строителей с богатым практическим опытом в области качества строительства, чтобы обеспечить успешное применение продуктов и получить идеальные результаты при небольших затратах. Честность — это наша жизнь, а ваши потребности — основа нашего бизнеса!

Честность — это наша жизнь, а ваши потребности — основа нашего бизнеса!

Спиральная прокладка

Спиральная прокладка Характеристика

Спирально-навитая прокладка может включать центрирующее кольцо, внутреннее кольцо или и то, и другое. Внешнее центрирующее кольцо входит в прокладку внутри фланца и действует как ограничитель сжатия, а внутреннее кольцо обеспечивает дополнительную радиальную прочность. Внутреннее кольцо также снижает эрозию фланца и защищает уплотнительный элемент.Эластичность и прочность делают спирально-навитые прокладки идеальным выбором для различных условий и областей применения. Широко используемые на нефтеперерабатывающих и химических заводах, спирально-навитые прокладки также эффективны для производства электроэнергии, аэрокосмической промышленности, а также для различных клапанов и специальных применений. Индустрия спирально-навитых прокладок ищет изменения в спецификации, касающейся спирально-навитых прокладок. Поскольку экологические нормы и отраслевые требования становятся все более строгими, продолжают развиваться новые и специализированные приложения.Везде, где вам нужно прочное, эластичное уплотнение, наши спирально-навитые прокладки станут эффективным решением.

Поскольку экологические нормы и отраслевые требования становятся все более строгими, продолжают развиваться новые и специализированные приложения.Везде, где вам нужно прочное, эластичное уплотнение, наши спирально-навитые прокладки станут эффективным решением.

ТИП СПИРАЛЬНОЙ ПРОКЛАДКИ

| SW — базовый тип Базовый тип конструкции, внутренний и внешний диаметры усилены несколькими сваями из металла без наполнителя для придания большей устойчивости и лучших характеристик сжатия. — Подходит для фланцевых соединений с выступом и канавкой, наружной и внутренней резьбой или фланцев с плоской поверхностью. | ||

SWI — тип внутреннего кольца | ||

SWC — тип внешнего кольца | ||

SWCI — внутреннее и внешнее кольца, тип |

Материалы прокладки

Материалы стального пояса и внутренних и наружных колец НаполнителиНаполнители Общая толщина (мм) | |||||||||

| 0 | код | код | Применимо температура ℃ | 6 V-образная прокладка / кольцо | W-образная прокладка / кольцо | ||||

Углеродистая сталь | CS | CS | ASBESTOS | ASB | ASB | 500 | 3.2/2.0 | 4,8/3,0 | |

Нержавеющая сталь | 304 (L), 316 (L) | Graphite | FG | ||||||

Monel | Mon | Tetrafluoro 06 | 260310 | 260 30305 | Nickel, Titanium | Ni, Ti | Mica | Mica | MICA 850 | 15

inco inco inco | CER 1300 | 1300305 | HAST | Non Asbestos | NAF | 500 |

Гибкий гра фит был тщательно исследован и разработан для удовлетворения потребности промышленности в превосходной альтернативе асбестовому наполнителю в спирально-навитых прокладках. Гибкий графит обеспечивает производительность, превосходящую асбест, и был проверен годами реальной эксплуатации в критически важных приложениях по всему миру.

Гибкий графит обеспечивает производительность, превосходящую асбест, и был проверен годами реальной эксплуатации в критически важных приложениях по всему миру.

Гибкий графит представляет собой чистый графит и производится без использования фильтров, смол или связующих веществ, которые могут испортиться при повышенной температуре.

ПТФЭ : Если ПТФЭ подвергается воздействию температур выше 250°С, состав начинает медленно образовываться, быстро увеличиваясь при температуре выше 400°С.

Следует соблюдать осторожность, чтобы избежать вдыхания образующихся паров, которые могут вызвать неприятные последствия.

Если вам нужны качественные спирально-навитые прокладки с наполнителем из графита или фторопласта, добро пожаловать на размещение заказов на нашем заводе. Являясь одним из ведущих производителей и поставщиков в Китае, мы предлагаем вам лучшие продукты по конкурентоспособной цене и отличное послепродажное обслуживание.

После многих лет разработки нашей продукции доверяют клиенты. Качество стандарта ASME B16.20 из нержавеющей стали SS304 SS316 и графитового спирально-навитого уплотнения надежно, и оно находится в выгодном положении среди отечественных аналогов.Всегда придерживаясь принципа совершенства и честного пользователя, мы готовы искренне сотрудничать со всеми клиентами и друзьями для общего развития! Помимо сильной технической мощи, мы также внедряем передовое оборудование для проверки и строгого управления.

Качество стандарта ASME B16.20 из нержавеющей стали SS304 SS316 и графитового спирально-навитого уплотнения надежно, и оно находится в выгодном положении среди отечественных аналогов.Всегда придерживаясь принципа совершенства и честного пользователя, мы готовы искренне сотрудничать со всеми клиентами и друзьями для общего развития! Помимо сильной технической мощи, мы также внедряем передовое оборудование для проверки и строгого управления.

приложений, общая характеристика, виды и подвиды. Что такое паронит

Паронит — листовой материал, применяемый для производства прокладочных изделий, которые изготавливаются из массы, состоящей из каучука, асбестовых волокон, порошковых наполнителей и других компонентов.Для производства паронита используется натуральный каучук, но из-за дороговизны такого материала в отечественном производстве используется синтетический каучук.

Область применения

Паронит , применяемый в качестве прокладочного материала, широко применяется: в электроэнергетике и электротехнике, в металлообработке, в машиностроении, в химической и нефтегазовой промышленности. Применяется для создания герметичности и уплотнений, соединяющих детали, узлы и механизмы различных способов механизмов, аппаратов, систем и других агрегатов.

Применяется для создания герметичности и уплотнений, соединяющих детали, узлы и механизмы различных способов механизмов, аппаратов, систем и других агрегатов.

Свойства

Предел текучести паронита составляет около 320 МПа, что объясняет отличные герметизирующие свойства материала. Паронит герметизирует соединения при сжатии, т. е. при стягивании соединений шурупами, болтами, шпильками, достигая предела текучести, паронит переходит в другое состояние и заполняет трещины, неровности, дефекты, полости герметизируемых поверхностей. При герметизации поверхности стоит обратить внимание на выбор толщины листа паронита, при тонкой толщине листа материал может не полностью растечься по неровностям стыков, а слишком толстый лист может выдавиться, и в обоих случаях это приведет к нарушениям герметичности соединения.

Заявка

Листы паронитовые марки, согласно требованиям ГОСТа, имеют толщину в пределах от 0,4 мм до 6 мм, длину и ширину, вес изделия также регламентируется данным стандартом. Паронит легко поддается механической обработке, распиливанию, колке, резке. Из паронитового листа легко вырезаются прокладки любой конфигурации. Паронитовые изделия эксплуатируются в любых климатических условиях, от тропиков до условий крайнего севера, и не теряют своих эксплуатационных свойств.Паронит не является коррозионно-активным материалом по отношению к цветным металлам: бронзе, латуни, алюминиевым сплавам, оцинкованной стали.

Паронит легко поддается механической обработке, распиливанию, колке, резке. Из паронитового листа легко вырезаются прокладки любой конфигурации. Паронитовые изделия эксплуатируются в любых климатических условиях, от тропиков до условий крайнего севера, и не теряют своих эксплуатационных свойств.Паронит не является коррозионно-активным материалом по отношению к цветным металлам: бронзе, латуни, алюминиевым сплавам, оцинкованной стали.

Согласно ГОСТ 481-80 для производства прокладок паронитовых применяется склеивание из комплектующих. Инструкция по применению паронита для изготовления прокладок предписывает технические условия, в том числе последовательность операций, листы, используемые при производстве прокладок, размер которых превышает максимальный размер листа паронита. В зависимости от толщины паронитовой прокладки склейку производят стыковкой, затем примыкающим частям придают форму клина так, чтобы торцевая часть по толщине не отличалась от всей прокладки, либо с помощью соединения типа «ласточкин хвост».

ГОСТ 481-80 плотность паронита регламентируется в пределах от 1,8 до 2,0 г/см3 в зависимости от вида.

Типы технического паронита

- Паронит общего назначения ПОН, применяемый в качестве герметика соединений в среде нефтепродуктов, растворов солей, жидкого кислорода, жидкого азота, в жидком и газообразном аммиаке.

- Подвид паронита общего назначения ПОН-А, применяемый для герметизации деталей и деталей оборудования в среде солевых водных растворов, пара, перегретой воды.

- Подвид паронита общего назначения ПОН-Б, применяемый для герметизации деталей и деталей оборудования в среде насыщенного пара, перегретой воды, различных нейтральных и сухих инертных газов.

- Подвид паронита общего назначения ПОН-В, применяемый для герметизации деталей и деталей оборудования в среде насыщенного пара, перегретой воды, различных нейтральных и сухих инертных газов + может эксплуатироваться под воздействием маслянистых паров минерального происхождения.

- Паронит подвида ПМБ применяется в качестве герметика деталей, входящих в состав двигателя внутреннего сгорания, промышленных агрегатов, компрессоров, соединений трубопроводов с легкими и тяжелыми нефтепродуктами, в среде с повышенным содержанием кислорода и азота.

- Паронит подвида ПМБ-1 применяется в качестве герметика деталей, входящих в состав двигателя внутреннего сгорания, промышленных агрегатов, компрессоров, соединений трубопроводов с легкими и тяжелыми нефтепродуктами, в среде с повышенным содержанием кислорода и азота, в морской воде, в жидкостях ВПС. Паронит также предназначен для использования в щелочных и кислых средах.

Масса паронита в зависимости от сорта и сорта по ГОСТ 481-80, вида листа, размера и толщины находится в пределах от 3 до 26 килограммов.

В применение прокладок паронитовых в особо тяжелых условиях эксплуатации, с перегретым и насыщенным паром, светлыми и тяжелыми нефтепродуктами, подогретой пресной водой, нефтяными фракциями, воздухом, инертными сухими газами и нейтральными газами. При рабочей температуре минус 40 гр. С. до плюс 450 гр. Ц. Давление рабочей среды не более 4 МПа. В этих случаях применяют армированный паронит ПА. Для усиления армированного паронита используется армирование металлической сеткой.Толщина таких листов от 0,8 до 3,0 мм по ГОСТ 481-80.

При рабочей температуре минус 40 гр. С. до плюс 450 гр. Ц. Давление рабочей среды не более 4 МПа. В этих случаях применяют армированный паронит ПА. Для усиления армированного паронита используется армирование металлической сеткой.Толщина таких листов от 0,8 до 3,0 мм по ГОСТ 481-80.

Из-за наличия в асбестосодержащем материале небольшого количества серы и хлора в уплотнительных поверхностях возникает коррозионный процесс, что крайне нежелательно. Также такой материал нельзя использовать там, где есть перепады температур. Это привело к созданию безасбестового паронита, который не содержит асбеста и изготавливается из материала, в состав которого входит синтетический каучук, кевларовое волокно, графит, слюда + необходимые добавки.По сравнению с асбестосодержащим паронитом безасбестовый паронит имеет более высокие показатели восстанавливаемости после снятия нагрузок. Что немаловажно при использовании паронита с частыми перепадами температуры.

Паронит — давно известный и широко применяемый в различных областях промышленного производства и механизмов материал для герметизации фланцев труб, но в одних случаях справочная литература рекомендует использовать марку ПМБ, в других ПОН. Чтобы не ошибиться в выборе, нужно точно знать область использования разновидностей паронитовых прокладок.Мы рассмотрим отличия между марками паронитов, их характеристики и области использования.

Чтобы не ошибиться в выборе, нужно точно знать область использования разновидностей паронитовых прокладок.Мы рассмотрим отличия между марками паронитов, их характеристики и области использования.

Что такое паронит

PMB и PON — примеры использования

ПрокладкиПаронитовые применяются в тех областях промышленного производства, где требуется герметичность фланцев трубопроводов с водой, газом, кислородом, аммиаком, тяжелыми и светлыми нефтепродуктами высокой температуры и высокого давления.

ПОН применяются для герметизации стыков коммуникаций и оборудования, транспортирующего перегретую воду и пар под давлением, например, на электрических и тепловых станциях, котельных, камвольных комбинатах, металлургической, химической и пищевой промышленности: водогрейных и энергетических котлах, компрессорах , выпрямители , насосы, двигатели внутреннего сгорания не могут работать без паронитовых прокладок.Паронит ПОН рекомендован для использования в системах отопления и бытовых приборах.

Еще один способ применения паронита ПОН – прокладка под оборудование.

Паронит марки ПМБ рекомендуется для герметизации соединений в различных устройствах, насосах, компрессорах, трубопроводах двигателей внутреннего сгорания, в присутствии масел, расплавленного парафина, сжиженных и газообразных углеводородов, коксового газа, газообразного кислорода и азота в энергетике, металлургии , коксохимической и пищевой промышленности, нефтехимии , в медицинском оборудовании.

При необходимости листы паронита можно склеивать техническим клеем 88Н внахлест или по типу «ласточкин хвост».

Паронит — уникальный материал, с которым мы встречаемся каждый день, не задумываясь о тонкой прокладке, играющей огромную роль в любом механизме или узле. Отличные эксплуатационные характеристики, доступность сырья, невысокая стоимость, долговечность и безвредность сделали этот материал незаменимым.

Листы материала, применяемого для изготовления прокладочных изделий, изготавливаются из массы, составными частями которой являются: асбестовое волокно, порошковые наполнители, каучук и другие ингредиенты, называются — паронит. Каучук, используемый для производства паронита, должен быть натуральным, но поскольку разновидности натурального каучука достаточно дороги и дефицитны, синтетический каучук нашел широкое применение в отечественном производстве.

Каучук, используемый для производства паронита, должен быть натуральным, но поскольку разновидности натурального каучука достаточно дороги и дефицитны, синтетический каучук нашел широкое применение в отечественном производстве.

Области применения

Паронит, как прокладочный материал, нашел применение в различных отраслях промышленности: машиностроении и металлообработке, нефтегазовой и химической промышленности, электротехнике и энергетике. Применяется для герметизации и создания герметичности, соединяемых различными способами узлов, деталей и механизмов различных узлов, систем и устройств.

Основные свойства

Замечательные герметизирующие свойства паронита объясняются тем, что его предел текучести находится в районе 320 МПа. И, когда величина выдавливания материала при затяжке соединения болтами, шурупами или штифтами достигает этого значения,

Паронит переходит в жидкое состояние, заполняя все неровности, полости, трещины и другие дефекты уплотнительных поверхностей, тем самым герметизирует соединение.

Выбор толщины прокладки при герметизации стыка имеет большое значение, так как слишком малой толщины прокладки может быть недостаточно для полного растекания паронита по всем неровностям стыка, а слишком большой — выдавится, и таким образом будет нарушена герметичность соединения.

Применение

Толщина паронитовых листов ГОСТ 481-80 составляет по его требованиям от 0,4 мм до 6 мм, ширина и длина, а также масса регламентируются тем же ГОСТом. Материал хорошо поддается механической обработке, резке, колке, распиливанию, поэтому режут любые

Прокладки, любой конфигурации, как правило не сложные. Паронитовые прокладки не теряют своих эксплуатационных качеств в любых климатических условиях, ни в умеренном климате, ни в тропическом и пустынном климате, ни на крайнем севере.

По отношению к цветным металлам: латуни, бронзе, алюминиевым сплавам, хроматированной пассивации и оцинкованной стали паронит не является коррозионно-активным материалом.

Согласно требованиям ГОСТ 481-80 инструкция по применению паронита для изготовления прокладок предписывает необходимые технические характеристики листов, применяемых для этого, и последовательность операций изготовления прокладок, имеющих размеры, превышающие максимальные размеры листов. Для изготовления таких прокладок используется склейка из составных частей.

В зависимости от толщины прокладки склейку выполняют соединением «ласточкин хвост», либо примыкающим частям придают клиновидную форму, чтобы стык не отличался по толщине от всей прокладки.

ГОСТ 481-80 регламентируется плотность паронита, которая в зависимости от его вида составляет 1,8 — 2 г/см3. Паронит, выпускаемый промышленностью, представлен следующими видами:

- ПОН — паронит общепромышленного назначения, применяемый для герметизации соединений в жидких кислороде и азоте, газообразном и жидком аммиаке, растворах солей и нефтепродуктах;

- ПОН-А — подвид паронита, применяемый для герметизации соединения деталей и деталей оборудования, рабочей средой которого являются перегретая вода, пар, водные растворы солей;

- ПОН-Б — подвид паронита, работающий с перегретой водой, насыщенным паром, а также в среде различных сухих инертных и нейтральных газов;

- ПОН-В – подвид паронита, который работает в аналогичных средах, но все же может работать под воздействием паров нефтепродуктов;

- ПМБ — разновидность паронита, применяемая для герметизации деталей, входящих в состав двигателей внутреннего сгорания, компрессоров, промышленных агрегатов, а также соединений трубопроводов с тяжелыми и светлыми нефтепродуктами, а также в средах с повышенным содержанием азота и кислорода;

- ПМБ-1 — тип паронита, используемый для герметизации швов, аналогичный тем, которые используют ПМБ, но все еще используемый в жидкостях VPS и морской воде.

Также выпускаются разновидности паронита для использования в кислых и щелочных средах.

Также выпускаются разновидности паронита для использования в кислых и щелочных средах.

Масса паронита всех его видов и разновидностей различна и по требованиям ГОСТ 481-80 в зависимости от вида листа, его толщины и размера колеблется от 3 до 26 килограммов.

Когда предполагается использовать прокладочный материал для работы в особо тяжелых условиях, с насыщенным и перегретым паром, свежей подогретой водой, тяжелыми и легкими нефтепродуктами, нейтральными и инертными сухими газами, воздухом, нефтяными фракциями.

Давление рабочей среды до 4 МПа и температура рабочей среды от минус 40°С до +450°С. В этих случаях применяют армированный паронит ПА. Для ее укрепления используется армирование металлической сеткой. Согласно требованиям ГОСТ 481-80 толщина его листов составляет от 0,8 мм до 3,0 мм.

В связи с тем, что асбестосодержащий материал содержит некоторое количество хлора и серы, это вызывает процесс коррозии уплотнительных поверхностей, что нежелательно. Также есть проблемы с применением таких материалов в местах, где часто бывают переменные температурные нагрузки.

Также есть проблемы с применением таких материалов в местах, где часто бывают переменные температурные нагрузки.

Такое положение дел привело к разработке безасбестового паронита, который не содержит асбеста и производится на основе кевларовых волокон, слюды, графита, синтетического каучука и необходимого количества добавок. Безасбестовый материал имеет более высокие, по сравнению с асбестосодержащим, показатели по восстанавливаемости после разгрузки.А этот параметр очень важен для соединений с часто меняющимися температурными нагрузками.

Если вы ищете новых потребителей своей продукции, или наоборот, ищете более приемлемых для вас производителей, то помощь в этом вопросе вы найдете на страницах нашего сайта с использованием соответствующих каталогов. Там вы обязательно найдете интересные предложения

Понятие — сертификат на паронит, означает качество материала, что подтверждено Сертификатом соответствия и протоколами испытаний, полученными в соответствии с требованиями, установленными законодательством Российской Федерации.

Оборудование и трубопроводы, работающие в различных отраслях промышленности и требующие герметичного соединения, требуют использования качественных уплотнительных материалов. Эти материалы должны соответствовать определенным требованиям. Основной из них – обеспечение герметичности соединения при наличии перепадов температур и агрессивной среды. Кроме того, материал должен быть доступным и прочным. Именно этим требованиям отвечает паронитовая прокладка, которая чаще всего используется в качестве уплотнения во фланцевых и других неподвижных соединениях.

Применение паронитовой прокладки

Паронит используется не только во фланцевых соединениях, прокладки из этого уплотнительного материала можно встретить в газовой промышленности, сантехнических трубопроводах и приборах, автомобилях и других сферах. Эластичность, стойкость к перепадам температур, давлению и агрессивным средам позволяют использовать материал в качестве уплотнителя в самых различных соединениях. Несмотря на достаточно большое количество новых материалов, которые используются в качестве уплотнителей, паронит занимает лидирующие позиции.

Свойства

Уникальные теплоизоляционные свойства материала обусловлены его химическим составом.Около 70% этого материала состоит из асбестовых волокон. 15% состава состоит из синтетического каучука. 8% занимает сера, играющая роль вулканизующего вещества. А остальную часть объема, а это около 15%, занимают наполнители. Это довольно приблизительный химический состав данного уплотнительного материала. Для того чтобы изменить свойства материала, в его состав вводят специальные добавки. Изменяя процент, вы также можете настроить его свойства.Так, изменяя процентное содержание резины, можно добиться более высокой эластичности, и наоборот. Увеличение содержания асбестового волокна придаст материалу большую термическую и химическую стойкость. Смесь этих ингредиентов нагревают и пропускают через валки. Так производится этот листовой материал.

Паронит различных марок применяют в качестве прокладочного материала в тех областях, где от прокладки требуется высокая термическая и термическая стойкость. Температурный диапазон, при котором можно использовать этот материал, варьируется от -40 до +450 градусов.Материал часто используется, помимо изготовления прокладок, в электротехнической сфере производства.

Температурный диапазон, при котором можно использовать этот материал, варьируется от -40 до +450 градусов.Материал часто используется, помимо изготовления прокладок, в электротехнической сфере производства.

Ответ по общей химии для Phyroe #166111

Преимущества глицерина: Разговор в широком диапазоне температур от -30 до +105°С. Даже при полной заморозке вещество не расширяется и не повреждает трубы. После оттаивания все его первоначальные свойства восстанавливаются.

Охлаждающая жидкость продается в готовом виде и не требует дополнительного разбавления водой.Гликолевые составы необходимо разбавлять;

Антифриз не вызывает коррозии и повреждений элементов напольного отопления, в том числе оцинкованных труб и резиновых прокладок; Вещество абсолютно безопасно для здоровья человека и окружающей среды, что очень важно в случае возникновения протечек или повреждения системы в целом ;

При относительно высокой цене состав имеет длительный срок использования до 8 лет. Другой тип антифриза используется около 5 лет;

Другой тип антифриза используется около 5 лет;

Охлаждающую жидкость можно заливать в патрубки после любого другого типа антифриза; промывка не требуется;

Антифриз производится только из высококачественного сырья, которое также используется в пищевой и косметической промышленности;

Относится к классу негорючих веществ.

НЕДОСТАТКИ:

Замораживание увеличивает плотность и вязкость глицериновой композиции, что приводит к снижению ее теплоемкости. В проекте системы отопления придется использовать трубы большего диаметра, чем при использовании обычной воды;

Высокая вязкость состава потребует установки более мощного циркуляционного насоса в системе отопления;

Антифриз на основе глицерина требует использования надежных и дорогих прокладок и уплотнений в процессе монтажа отопления.Рекомендуются тефлоновые или паронитовые прокладки;

метиловый спирт:

Метанол является простейшим одноатомным спиртом, образующим ядовитый формальдегид в некоторых реакциях с водой. Начинает кипеть при 85°С, связывает воду и «съедает» алюминий. Запрещено законом для использования в антифризах. Загорается при нагреве.

Начинает кипеть при 85°С, связывает воду и «съедает» алюминий. Запрещено законом для использования в антифризах. Загорается при нагреве.

Нельзя использовать антифриз в концентрированном виде (этиленгликоль + присадки): такая смесь кристаллизуется уже при -16С и плохо отводит тепло от узлов двигателя.Для эффективной работы концентрат смешивают с водой – его теплоемкость в 4 раза выше, чем у этиленгликоля.

Получается, чем выше % воды в антифризе, тем лучше он отводит тепло. Температура кристаллизации жидкости также меняется в зависимости от количества воды.

Материалы, необходимые для изготовления промышленных прокладок

В трубопроводных системах и трубопроводной арматуре применяют прокладки различных конструкций.Но материалы, из которых они изготовлены, отличаются не меньшим разнообразием. К ним относятся бумага, картон, целлюлоза, волокно, резина, асбест, графит, металлы (металлические прокладки ─ из стали, меди, алюминия, бронзы и др. ), паронит, широкий спектр полимерных материалов ─ полиэтилен, фторопласт, поливинилхлорид , разное.

), паронит, широкий спектр полимерных материалов ─ полиэтилен, фторопласт, поливинилхлорид , разное.

Требования к прокладочным материалам

Условия обеспечения герметичности прокладок, как и сальниковых уплотнений, в зависимости от свойств рабочей среды ─ ее давления, температуры, агрессивности.Разгерметизация прокладок во фланцевых соединениях может быть вызвана абсолютными значениями температуры и ее колебаниями, которые изменяют размеры прокладки и механические свойства материала, из которого она изготовлена. Повышение температуры вызывает пластическую деформацию прокладки, вызванную усиленной затяжкой болтов или шпилек. С другой стороны, при понижении температуры герметичность уменьшается, и прокладочное соединение теряет свою герметичность.