Изготовление РВД (Рукава высокого давления)

Для изготовления РВД ООО «ЦПК» разместила у себя на складе в Москве оборудование Finn-Power, так же мы используем комплектующие компании Parker.

Рукав высокого давления – незаменимая и одна из самых важных частей производственного процесса. По нему осуществляется транспортировка газов и жидкостей. Но монтаж РВД требует специального оборудования для надежного крепления шлангов и их прочного соединения.

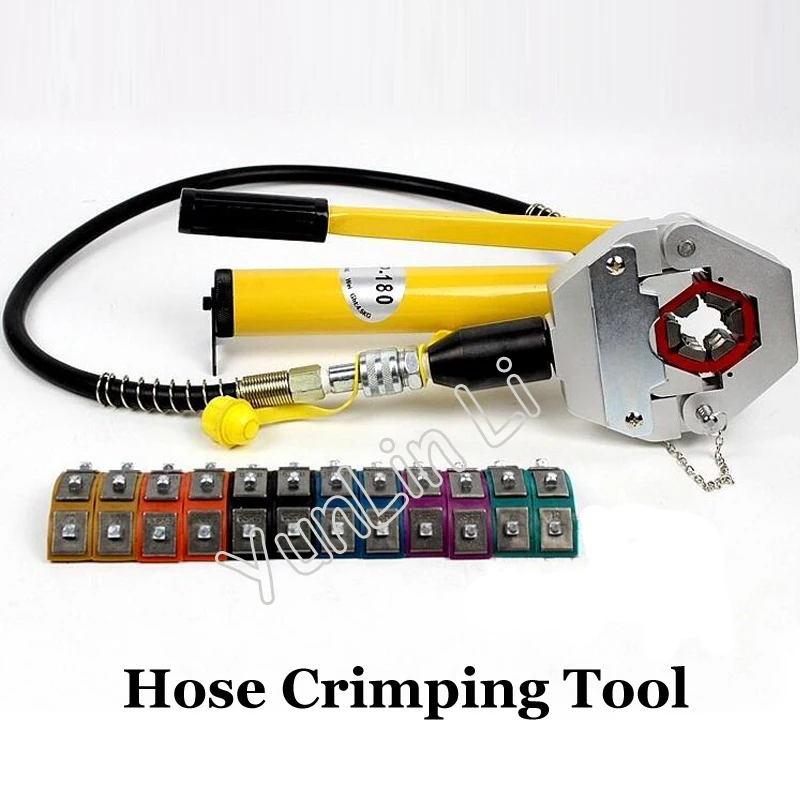

Линии по выпуску рукавов высокого давления сегодня нуждаются в оснащении специальным опрессовочным оборудованием. Станки и прессы для обжима РВД выпускаются различных видов и размеров и могут быть использованы как в промышленных условиях, так и для срочного ремонта в любом месте (мобильные прессы).

Виды обжимов РВД

Опрессовка РВД (рукавов высокого давления) осуществляется на специализированном оборудовании. Технологический процесс достаточно трудоемок и требует внимательности и аккуратности.

- 1. Европейский (продольный). Этот метод также применим при опрессовкеоплеточного РВД. Суть метода заключается в следующем: внутренняя муфта снабжена кольцевыми зубьями, которые вставляются в оплетку рукава, обеспечивая надежное соединение. При опрессовке РВД двух типов — 1SN и 2SN – наружный тонкий слой резины не удаляется. Это позволяет сделать соединение еще более плотным.

- 2. Поперечный обжим. Этот метод считается классическим и используется наиболее часто. Применяется в опрессовке оплеточного рукава высокого давления. В этом технологическом процессе используется трубчатая муфта. Процесс выглядит следующим образом: верхний слой резины убирается по всей длине, которая изнутри удерживает рукав поперечными выступами. Муфта плотно придавливается к рукаву и обеспечивает крепление.

Традиционная обжимка – поперечная. Продольная применяется чаще всего для обжима РВД с металлической оплеткой отечественного производства, выпущенных в соответствии с ГОСТ 6286-73. Такие РВД – наиболее экономичные и надежные в эксплуатации. В гидравлических системах с большим давлением используются в основном продольные методы обжима. Острые зубья на муфте прочно врезаются в металлическую оплетку, позволяя не счищать верхний резиновый слой. Соединение получается герметичным за счет высокого давления, сжимающего рукав на ниппеле.

Такие РВД – наиболее экономичные и надежные в эксплуатации. В гидравлических системах с большим давлением используются в основном продольные методы обжима. Острые зубья на муфте прочно врезаются в металлическую оплетку, позволяя не счищать верхний резиновый слой. Соединение получается герметичным за счет высокого давления, сжимающего рукав на ниппеле.

Опрессовочное оборудование можно разделить на виды в зависимости от сферы применения:

- сервисный пресс чаще всего применяют в мастерских и мелкосерийном или даже единичном производстве;

- мобильный пресс востребован в срочном ремонте, шахтах и замене РВД непосредственно на участке;

- промышленный пресс используется на крупном производстве.

Особенности станка для изготовления РВД

Пресс для обжимки рукава является частью производственной линии. Сегодня на рынке есть как небольшие мобильные станки, так и стационарные для промышленности.

Сфера использования станков для обжима достаточно велика:

- · производство гидравлических шлангов;

- · выпуск автодеталей;

- · производство строительного оборудования;

- · изготовление морского и железнодорожного транспорта;

- · выпуск проволоки, шлангов, труб и трубопроводов, кабелей.

Обжимной станок обладает такими особенностями:

- · работает от нескольких источников: батарея, сжатый воздух или в ручном режиме;

- · точность обжимки всегда на высоте;

- · конструкция станка удобна и эргономична, он прост в эксплуатации;

- · быстрая опрессовка РВД возможна за счет системы оперативной замены кулачков;

можно использовать станок в условиях производства и на месте.

Выбор станка для обжима

От качества, рабочих характеристик оборудования зависит надежность крепления рукавов и шлангов. При выборе обращайте внимание на детали и характеристики станков и прессов:

- 1. Скорость обжима. Этот параметр особенно важен в производстве. Станки с высокой скоростью обжима используются в многосерийном производстве, различных конвейерах. В стандартных моделях прессов скорость колеблется в пределах 300–2500 обжимов в один час.

- 2. Мобильность. В промышленных условиях устанавливаются в основном стационарные мощные станки. В полевых условиях для срочного монтажа, ремонта потребуются мобильные переносные прессы.

- 3. Сила обжима. Варьируется в пределах 3500-12000 кН.

- 4. Рабочий диаметр. Предельно допустимое раскрытие обжимных кулачков в миллиметрах показывает допустимый размер РВД, который получится обжать.

Рукава высокого давления сегодня используются и на крупных предприятиях, и в небольших мастерских. Обжим РВД может потребоваться в любой момент. Качественный станок для опрессовки – гарантия надежности соединения, длительного срока эксплуатации и крепости места соединения.

Обжим РВД может потребоваться в любой момент. Качественный станок для опрессовки – гарантия надежности соединения, длительного срока эксплуатации и крепости места соединения.

Мы занимаемся изготовлением РВД любой сложности и размеров до 2.5 дюймов. с фитингами из оцинкованной и нержавеющей стали, а также полимерной защитой (пластиковая спираль). Обращайтесь по телефону

изготовление / опрессовка РВД фитингами

ООО «РВД» предлагает услуги по изготовлению / ремонту / опрессовке рукавов высокого давления фитингами

ООО «РВД» имеет сертификат соответствия № 0102451 РОСС.RU.32001.04ИБФ1.ОСП09.07622 на продукцию «Рукава резиновые высокого давления с неразборными концевыми ниппельно-муфтовыми соединениями, изготавливаемые в соответствии с ТУ 2554-001-69877320-2011». Серийный выпуск.

Серийный выпуск.

Данным сертификатом подтверждается, что производство рукавов резиновых высокого давления соответствует требованиям ГОСТ, ТУ и иным нормативным требованиям, включая «Правила безопасности в буровой и газовой промышленности» Госгортехнадзора России.

РВД в Перми: быстро, качественно, недорого

ООО «РВД» быстро, качественно и недорого изготовит как отдельный рукав высокого давления в единственном экземпляре (по принесенному вами образцу) так и полный комплект рукавов РВД с любыми нужными вам параметрами, такими как:

— марка и длина рукава, мм;

— угол разворота ниппеля;

— внутренний диаметр, мм;

— рабочая жидкость и рабочее давление;

— тип фитинга и тип муфты.

Мы располагаем собственной производственной базой, квалифицированным персоналом и опытом по изготовлению / ремонту / опрессовке рукавов высокого давления фитингами для различного оборудования и марок техники.

Возможно СРОЧНОЕ изготовление РВД в присутствии заказчика (по принесенному вами образцу).

Комплекты РВД по вашему заказу

ООО «РВД» предлагает комплекты РВД для гидроманипуляторов Пл-70, ПЛ-75, СФ-65, а так же другой дорожно-строительной и коммунальной техники:

— комплект РВД для гидроманипуляторов

— комплект РВД для гидроманипуляторов СФ-65 >>

— РВД для строительной и коммунальной техники российского производства >>

Как заказать? Сколько это стоит?

Стоимость изготовления рукавов высокого давления / опрессовки РВД фитингами вы можете узнать по телефону (342) 214-95-15.

Если возникли вопросы, приглашаем вас посетить магазин «Резинотехника» по адресу г. Пермь, Красные Казармы, 25, где мы поможем вам в правильном оформлении заказа.

Приглашаем посетить ООО «РТИ» по адресу: 614002, г. Пермь, Красные Казармы, 25, телефон (342) 214-95-15.

Мастерская по изготовлению и ремонту рукавов высокого давления в Люберцах

Одним из направлений деятельности компании является производство и ремонт РВД (рукавов высокого давления):

Изготовление рукавов высокого давления (РВД) осуществляется на высококлассном импортном оборудовании OPI. В процессе производства используются высококачественные рукава от ведущих европейских производителей. Все РВД комплектуются фитингами известных производителей.

Производство РВД

Наши специалисты изготовят рукав (шланг) высокого давления РВД на заказ в Вашем присутствии в течении 10-20 минут.

От Вас требуется: образец рукава РВД (просто возьмите поврежденный рукав с собой)

Каталог комплектующих РВД

Преимущества работы с нами

- Доступные цены — действует гибкая система скидок для постоянных клиентов и специальные предложения для новых.

- Качество — производство РВД организовано на новой современной линии итальянского оборудования.

-

Любой объем заказа — РВД всех типов (DKOL, DKOS, DKI, JIC, JIS, ORFS, BANJO и др.

) в любых количествах (от 1 шт. до серийных поставок).

) в любых количествах (от 1 шт. до серийных поставок). - Доставка РВД — организуем доставку товара в удобное для Вас место.

Мастерская по изготовлению и ремонту рукавов высокого давления находится в г. Люберцы. Наши клиенты могут подъехать в любое удобное время или заказать доставку продукции.

Телефон 8 (495) 744-92-12 г. Люберцы ул. Новорязанское шоссе, д 3

Как добраться?

Возврат к списку

Ремонт РВД в МИснке в Беларуси

Одним из приоритетных направлений деятельности ОАО «Белпромимпэкс» является опрессовка и ремонт рукавов высокого давления (РВД). Мы гарантируем качество работ, соответствующее европейским стандартам, а также выгодные тарифы.

Восстановление поврежденного рукава высокого давления позволит

избежать простоев спецтехники и оборудования, когда нет времени или возможности

сразу купить новое изделие.

Так же производим ремонт трубок высокого давления.

Качественные расходники для ремонта РВД

Для ремонта гидравлических шлангов высокого давления мы используем только качественные комплектующие и являемся официальным представителем таких фирм как HANSA-FLEX (Германия), SEMPERIT (Австрия), Cast (Италия) и многих других известных мировых производителей, которые способны адекватно выдерживать наши климатические условия.

Второй отличительной особенностью качественных рукавов является строгое соблюдение требований стандартов DIN, что на практике означает стабильность металлической оплетки и навивки при резке, соблюдение геометрии наружного и внутреннего диаметра.

Ремонт гидравлических шлангов и их качественная опрессовка – это залог

надежной работы как рукавов высокого давления, так и всей гидравлической

системы, поэтому большое значение уделяется правильному подбору

фитингов. Рекомендуем использовать комплектующие от одной

компании-производителя. Мы располагаем обширными запасами фитингов и

обжимных муфт различных марок, что обеспечивает быстрый подбор

необходимых соединительных элементов. Работы по ремонту РВД проводятся

на немецком оборудовании Uniflex.

Мы располагаем обширными запасами фитингов и

обжимных муфт различных марок, что обеспечивает быстрый подбор

необходимых соединительных элементов. Работы по ремонту РВД проводятся

на немецком оборудовании Uniflex.

Часто встречающиеся повреждения РВД

- шланг (рукав) вышел из строя, а фитинги целые — в этом случае, мы снимаем фитинги и опрессовываем на новый рукав высокого давления;

- шланг целый, а фитинги пришли в негодность — в этом случае, мы демонтируем фитинги и заменяем на новые, затем опрессовываем их на старый шланг.

Преимущества ремонта гидравлических шлангов высокого давления в мастерских «Белпромимпэкс»

- Ремонт рукава высокого давления занимает не больше получаса

- Широкий диапазон диаметров и рабочего давления шланга

- Выполняется в присутствии заказчика.

- Высокое качество выполнения работ

- Полная герметичность при опрессовке ремонтируемого шланга и его дальнейшем использовании

- Качество используемых материалов европейского уровня

Изготовление шлангов высокого давления — производство РВД

Цена изготовления РВД

Услуга по изготовлению РВД — бесплатна. Вы платите только за комплектующие материалы, а работа – это подарок нашим клиентам.

Вы платите только за комплектующие материалы, а работа – это подарок нашим клиентам.

Отдел по изготовлению шлангов работает с 9:00 до 23:00

Контактный телефон: +7 495 955-79-99 доб. 7137

Изготовление шлангов (РВД) по индивидуальному заказу

Магазин «Планета Железяка» на 86 км. МКАД предлагает своим клиентам услуги по производству рукавов высокого давления (РВД). РВД необходимы для подачи под высоким давлением технических жидкостей в гидравлических и масляных системах машин и специальной техники. Если вы точно знаете, какой именно шланг нужен – не сомневайтесь, прямо на ваших глазах наши специалисты подберут необходимые комплектующие.

Процесс изготовление РВД

Практически вся работа по изготовлению шлангов высокого давления автоматизирована. Точно отмерив длину и подобрав фитинг, наши специалисты доверяют остальную работу отрезному, обжимному и окорочному станкам. Как следует из названия, отрезной станок ровно по меткам отрезает шланг, обжимной станок (он же пресс) плотно обжимает фитинги, а окорочный станок зачищает гидравлические шланги, снимая с них необходимый слой.

Мы тщательно подошли к выбору производителя станков для изготовления РВД. Производство укомплектовано качественным оборудованием немецкой компании Uniflex, который является лидером в своей области. Первоклассное оборудование гарантирует высокую скорость и качественное выполнение шлангов высокого давления.

Пресс Uniflex S 6.2 Ecoline позволяет изготавливать рукава высокого давления диаметром от 6, 8 до 139 мм, чем может похвастаться далеко не каждый цех, производящий РВД. А отрезной станок Uniflex EM 8 мгновенно отрезает заготовку, оставляя чистый срез. Все это позволяет быстро делать РВД самого разного диаметра буквально за считанные минуты.

Зачистка и тестирование РВД

Для тех, кто хочет быть уверен в качестве изготовленных шлангов, мы предлагаем уникальную дополнительную услугу – тестирование готовых изделий. Используемый нами специальный испытательный стенд фирмы Uniflex позволяет не только проверить нагрузку в максимально жестких условиях, но и обработать РВД водомасляной смесью, которая обладает антикоррозийным эффектом.

Зачистка РВД также проводится на немецком оборудовании Uniflex. Промывка РВД проводится как с внутренней, так и с внешней стороны. После промывки рукава полностью очищаются от микропыли, от заусенцев и пр.

Бланк заказа

Ремонт, изготовление гидравлических рукавов, шлангов высокого и низкого давления

Принимаем заказы на изготовление гидравлических рукавов, шлангов высокого и низкого давления для гидроприводов автомобилей и специальной техники. Мы осуществляем изготовление различных нестандартных гидравлических рукавов, шлангов высокого и низкого давления на заказ.

Если вы не нашли на нашем сайте нужный рукав, шланг или другое изделие, свяжитесь с нашим менеджером. Мы готовы ответить на все вопросы и предоставить любую информацию по стоимости и техническим характеристикам. Поможем выбрать для вас оптимально подходящую услугу.

Оперативно в Вашем присутствии изготовим, отремонтируем шланги и трубки высокого давления для легковых и грузовых автомобилей, дорожно-строительной техники, промышленного оборудования, моечного оборудования KARCHER, WAP, KRANZLE и др. !

!

Наш ассортимент и перечень оказываемых услуг включает:

- Шланги РВД (рукава высокого давления)

- Шланги ГУР (гидроусилителя руля)

- Тормозные шланги и тормозные трубки

- Шланги Karcher (Керхер)

- Напорно-всасывающие рукава

- Опрессовка РВД

- Ремонт шлангов высокого давления

- Поставка рукавов из гофрированной нержавеющей стали в стальной оплётке (металлорукавов) по индивидуальному заказу

Как оформить заказ в нашей компании?

В каталоге на сайте достаточно выбрать подходящий товар, после чего сообщить менеджерам нюансы заказа – технические параметры изделия, модель спецтехники, на которую изделие будет устанавливаться.

Связаться с нашими специалистами в Новосибирске можно по телефону

+7(983)510-41-80 или по электронной почте [email protected], или же через форму обратной связи на странице с товаром.

Мы выполняем ремонт всех существующих типов соединителей систем гидравлики.

Стоимость УСЛУГИ (для уточнения цены обращайтесь к нашим менеджерам)

Как выполняется ремонт шлангов:

После диагностики мы заменим резиновую часть, выполним ремонт или изготовим новые металлические детали, выполним замен фитингов, а затем протестируем шланг.

Почему мы?

- В процессе ремонта применяются качественные рукава.

- В нашей компании всегда есть все необходимые комплектующие для большинства типов шлангов.

- Все работы применяются на профессиональном оборудовании. Даже самый сложный ремонт у наших специалистов займет не более 2 часов и при этом на все работы действует гарантия.

Воспользуйтесь услугой нашей компании — и машина не подведет Вас в самой сложной ситуации!

Ремонт и изготовление шлангов высокого давления (РВД), цена в Москве

Компания ООО «С-Агросервис» оказывает услугу по производству, ремонту и обжатию рукавов высокого давления в городе Ставрополе на выгодных для заказчика условиях. Мы работаем с типовыми и нестандартными РВД, позволяющими решать задачи любых масштабов и сложности.

Мы работаем с типовыми и нестандартными РВД, позволяющими решать задачи любых масштабов и сложности.

Хотите качеcтвенный ремонт РВД?

Свяжитесь с нами и получите Бесплатную консультацию!

Заказать ремонт РВД

Как заказать РВД, провести их ремонт или воспользоваться сервисом опрессовывания ?

Хотите заказать шланги высокого давления (РВД), провести их ремонт или воспользоваться сервисом опрессовывания? Обратитесь к менеджерам ООО «С-Агросервис» по телефону 8(800)775-08-57. Они проведут развернутую консультацию, и помогут в решении вашего вопроса!

Ключевые преимущества компании С-Агросервис при производстве и ремонте РВД

- Высококвалифицированные специалисты – в производстве и ремонте задействованы только обученные узкоспециализированные мастера, выполняющие работу в строгом соответствии с предусмотренными технологическими нормами

- Современное оборудование – используется компьютеризированное оборудование с программным управлением итальянского производства, доказавшее свою эффективность на практике

- Большой ассортимент – всегда в наличии любые размеры шлангов и фурнитуры для производства РВД.

Мы начинаем выполнение заказа практически сразу после обращения заказчика

Мы начинаем выполнение заказа практически сразу после обращения заказчика - Оперативность – срок изготовления нового рукава или ремонт старого, занимает не более 15 минут

- Гарантия качества – предоставляется полноценная долгосрочная гарантия на готовые изделия или проведенный ремонт

- Гибкая ценовая политика – лучшие рыночные условия для оптовых и розничных покупателей

Рукав высокого давления

Рукав высокого давления (РВД) – это специализированный гибкий шланг повышенной прочности, предназначенный для доставки моторных/гидравлических жидкостей, а также газов под высоким давлением. В зависимости от предназначения, может иметь различный диаметр, толщину и номинальную прочность. Используется в гидравлических системах машин различного типа: от легковых и грузовых автомобилей, до строительной техники и промышленных станков.

РВД является неотъемлемой частью любой гидравлической системы. Он обеспечивает взаимодействие гидравлического насоса и системы-исполнителя, поэтому качество используемых РВД играет основополагающую роль в стабильности и эффективности гидравлического оборудования.

Он обеспечивает взаимодействие гидравлического насоса и системы-исполнителя, поэтому качество используемых РВД играет основополагающую роль в стабильности и эффективности гидравлического оборудования.

Особенности производства и ремонта РВД

При производстве РВД используется два типа многослойных шлангов: с навивочными или оплеточными укрепляющими слоями – это позволяет выдерживать давление до 50 Мпа (500 атмосфер). В зависимости от потребностей заказчика, могут устанавливаться прямые и цельногнутые соединительные фитинги, а также другие типовые формы состыковки.

Ремонт РВД должны выполнять только квалифицированные специалисты на высокоточном оборудовании – это позволит повысить качество проводимого ремонта и минимизировать риск возникновения брака.

Производство включает в себя следующие этапы:

- Первичная подготовка заготовки – выполняется резка заготовки необходимой длинны с сохранением целостности внутренней структуры изделия (без выемки нитяного или металлического корда)

- Шлифовка – проводится обработка внешней и внутренней поверхности шланга на предмет зазоров и дефектов (они могут появиться в процессе резки заготовки).

Шлифованием достигается идеальная гладкость стыковочных поверхностей

Шлифованием достигается идеальная гладкость стыковочных поверхностей - Установка фитинга в рукав – выполняется с помощью специального пневматического инструмента, обеспечивающего плотный заход фитинга внутрь рукава

- Финишная опрессовка – проводится на специальном гидравлическом станке, обеспечивающем равномерное распределение нагрузки по всему периметру соединения. Это способствует максимально прочному обжатию уплотнительных гильз, для предотвращения их повреждения (срыва) в процессе эксплуатации

Таблица соответствия рукавов и фурнитуры:

| № | Тип рукава | Фитинг | Муфта | Резъба | Ключ |

|---|---|---|---|---|---|

| 1 | 06 2 SN | DK Г 06 | DN 06 | M 14X1,5 | КЛЮЧ 17 |

| 2 | 06 2 SN | DK Г 08 | DN 08 | M 16X1,5 | КЛЮЧ 19 |

| 3 | 10 2 SN | DK Г 10 | DN 10 | M 18X1,5 | КЛЮЧ 22 |

| 4 | 12 2 SN | DK Г 12 | DN 12 | M 20X1,5 | КЛЮЧ 24 |

| 5 | 12 2 SN | DK Г 12 | DN 12 | M 22X1,5 | КЛЮЧ 27 |

| 6 | 12 2 SN | DK Г 12 | DN 12 | M 24X1,5 | КЛЮЧ 30 |

| 7 | 16 2 SN 2 М | DK Г 16 2 М | DN 16 | M 27X1,5 | КЛЮЧ 32 |

| 8 | 16 2 SN | DK Г 16 | DN 16 | M 30X1,5 | КЛЮЧ 36 |

| 9 | 16 2 SN | DK Г 16 | DN 16 | M 30X2 | КЛЮЧ 36 |

| 10 | 19 2 SN | DK Г 20 | DN 20 | M 33X1,5 | КЛЮЧ 41 |

| 11 | 19 2 SN | DK Г 20 | DN 20 | M 33X2 | КЛЮЧ 41 |

| 12 | 25 2 SN | DK Г 25 | DN 25 | M 41X2 | КЛЮЧ 50 |

Все этапы производства РВД должны проводиться в строгом соответствии с технологическими нормами.

Вас может заинтересовать

Загрузка

Гидростатические испытания и осмотр шланга

Необходимо периодически проводить гидростатические испытания, чтобы определить, подходит ли шланг для продолжительной эксплуатации

. Это испытание должно проводиться в среде, которая защищает персонал и имущество

от любых неожиданных сбоев.

периодические гидростатические испытания

Периодические гидростатические испытания следует проводить в течение минимум пяти минут при 1,5 или 2,0 рекомендуемого рабочего давления шланга

.Обратитесь к производителю / поставщику для получения рекомендуемого испытательного давления

. Во время гидростатического испытания шланг должен быть прямым, без скручивания и перекручивания.

Вода является рекомендуемой тестовой средой, если производитель или заказчик

не требует другой среды. Следует соблюдать регулярный график испытаний и вести записи о проверках / испытаниях.

Предупреждение по безопасности:

Перед проведением любых испытаний шланга под давлением необходимо принять меры для обеспечения безопасности персонала

, выполняющего испытания, и предотвращения любого возможного материального ущерба.Только обученный персонал

, использующий соответствующие инструменты и соответствующие СИЗ, должен проводить любые испытания под давлением. Рекомендуется, чтобы испытание

проводилось только обученным, компетентным персоналом, использующим питьевую воду. Воздух или любой другой сжимаемый газ

следует использовать в качестве испытательной среды только при особых обстоятельствах с использованием надлежащего защитного оборудования

и процессов, рекомендованных промышленностью / производителем. Свяжитесь с вашим поставщиком перед тестированием любого газа

, включая воздух. Из-за взрывного действия любого газа отказ может привести к повреждению имущества

и / или серьезным телесным повреждениям.

Общая процедура гидростатических испытаний

После того, как правильные концевые соединения выбраны и прикреплены к шланговому узлу, шланг

должен быть проложен в прямом положении. Испытательные фитинги должны быть рассчитаны как минимум на такое же давление, что и максимальное прикладываемое давление

Испытательные фитинги должны быть рассчитаны как минимум на такое же давление, что и максимальное прикладываемое давление

.

Отметьте сразу за обоими фитингами перед нагнетанием давления, чтобы определить, есть ли проскальзывание муфты

. Подсоедините проверяемый шланг к подающему шлангу или коллектору.

Осторожно: При затяжке соединений никогда не кладите ключи на втулки или манжеты. Всегда кладите ключи

на шестигранные гайки.

Поднимите выпускной конец узла и заполните шланг водой минимального давления. Продолжайте поднимать выпускной конец

, пока весь воздух не будет удален из шланга. Когда весь воздух будет выпущен,

закройте выпускной клапан и замените шланг в прямом положении. Ограничители должны быть подключены в это время

.

Осторожно: Очень важно, чтобы весь воздух в шланге был выпущен до начала испытаний. 14.

После закрытия выпускного клапана проверьте все соединения на отсутствие утечки. После устранения всех утечек

После устранения всех утечек

поднимите давление до номинального рабочего давления шланга и удерживайте. Примерно через

одной минуты визуально осмотрите шланг и муфты на предмет утечек или необычных условий. Если возникают какие-либо необычные условия

, обратитесь к соответствующему лицу для утилизации шланга.

Удерживайте рабочее давление достаточно долго, чтобы проверить герметичность и выполнить любые необходимые измерения.

. Когда это будет выполнено и шланг в сборе не покажет признаков утечки, поднимите давление до испытательного давления

и удерживайте в течение пяти (5) минут.

Еще раз проверьте узел на предмет утечек и чрезмерного движения муфты. В случае утечки узла

немедленно прекратите испытание и пометьте шланг соответствующей информацией для дальнейшей утилизации

.

После того, как испытательное давление поддерживалось не менее пяти (5) минут и

шланг в сборе не показал никаких признаков утечки или движения муфты, постепенно сбрасывайте давление до тех пор, пока оно не упадет до 0.

После того, как все давление будет сброшено. сняты, испытательные колпачки должны быть сняты, вся вода слита из шланга и

концы шланговых соединений должны быть защищены соответствующим образом (например, защитными колпачками, лентой и т. д.).

ВОПРОСЫ ПО ПРОВЕРКЕ ШЛАНГА?

Для получения дополнительной информации о гидростатических испытаниях напишите нам по адресу info @ goodallhoses.com, посетите нашу страницу контактов или заполните форму «Задайте нам вопрос» справа.

Загрузить полное руководство по эксплуатации шлангов

Стандартные испытания гидравлических шлангов и фитингов

Процесс испытания и оценки гидравлического шланга определяется стандартами SAE и ISO, которые содержат различные процедуры испытаний, включая изменение коррозионной стойкости, целостности конструкции шланга, испытание на разрыв и импульсное испытание.Испытание в солевом тумане

Испытание в солевом тумане (или солевом тумане) — это стандартизированный и популярный метод испытаний на коррозию гидравлических фитингов, используемый для проверки коррозионной стойкости материалов и покрытий поверхностей. Испытание в солевом тумане — это ускоренное испытание на коррозию, которое вызывает коррозионное воздействие на образцы с покрытием, чтобы оценить и сравнить пригодность покрытия для использования в качестве защитного покрытия.

Испытание в солевом тумане — это ускоренное испытание на коррозию, которое вызывает коррозионное воздействие на образцы с покрытием, чтобы оценить и сравнить пригодность покрытия для использования в качестве защитного покрытия.

Тест на разрыв

Испытание на разрыв — это испытание шланга в сборе под гидростатическим давлением, которое определяет фактическую прочность сборки на разрыв. Любые признаки утечки, вздутия, выброса муфты или разрыва шланга ниже указанного минимального номинального давления разрыва узла считаются отказом.

Любые признаки утечки, вздутия, выброса муфты или разрыва шланга ниже указанного минимального номинального давления разрыва узла считаются отказом.

Минимальные значения разрыва используются как один из факторов при установлении разумного и безопасного максимального рабочего давления. Максимальное рабочее давление — одна из важнейших рабочих характеристик, которые пользователь шланга должен знать и соблюдать, чтобы обеспечить удовлетворительную работу и оптимальный срок службы.

Ниже приведены рекомендации относительно максимального рабочего давления:

- Водяной шланг до 150 фунтов на кв. Дюйм — соотношение 3: 1

- Гидравлический шланг для всех других жидкостей, твердых материалов, взвешенных в жидкости или воздухе, и шланг для воды более 150 фунтов на кв. Дюйм — соотношение 4: 1

- Гидравлический шланг для сжатого воздуха и других газов — соотношение 4: 1

- Шланг для жидких сред, мгновенно переходящих в газ в стандартных атмосферных условиях — соотношение 5: 1

- Паровой шланг — соотношение 10: 1

Испытание на изгиб на холоде

Производители гидравлических шлангов полагаются на испытания на гибкость в холодном состоянии с использованием таких руководящих принципов, как ISO 10619, при проектировании и оценке своих гидравлических шлангов. При испытании шланг или крышка образца не должны треснуть; и при нагревании до температуры окружающей среды испытуемый образец не должен протекать или трескаться под воздействием испытательного давления.

Смеси каучука в типичном гидравлическом шланге рассчитаны на работу в холодную погоду до –40 ° F (–40 ° C).Однако ряд производителей шлангов предлагает широкий ассортимент продукции, подходящей для более низких температур, например, низкотемпературные гидравлические шланги Parker, рассчитанные на температуру –70 ° F (–57 ° C).Импульсный тест

Импульсное испытание гидравлического шланга — одно из ключевых прогнозов срока службы шланга. Импульсное испытание включает в себя повышение давления или циклическое изменение давления в шланге, часто до 133% рабочего давления, со скоростью до 1 цикла в секунду, когда шланг удерживается под углом 90 ° или 180 °. Чтобы пройти испытание, шланг должен соответствовать или превышать двукратное минимальное количество импульсных циклов в соответствии с применимым отраслевым стандартом. Паркер проверяет свои GlobalCore 787 и 797 на удвоение импульса (до 2 000 000 циклов). Хотя шланги испытываются при давлении, превышающем номинальное рабочее давление, для вашей безопасности и срока службы сборки не должно превышать опубликованное максимальное рабочее давление шланга и / или фитинга.

Чтобы пройти испытание, шланг должен соответствовать или превышать двукратное минимальное количество импульсных циклов в соответствии с применимым отраслевым стандартом. Паркер проверяет свои GlobalCore 787 и 797 на удвоение импульса (до 2 000 000 циклов). Хотя шланги испытываются при давлении, превышающем номинальное рабочее давление, для вашей безопасности и срока службы сборки не должно превышать опубликованное максимальное рабочее давление шланга и / или фитинга.

Более суровая версия этого испытания включает удерживание одного конца узла гидравлического шланга при перемещении другого конца узла вперед и назад, что чаще всего называется испытанием на импульс изгиба.Изгибание — это одни из самых тяжелых приложений, с которыми могут столкнуться шланги в сборе, и испытание на изгиб импульсным напряжением является очень хорошим показателем прочности сборки.

Статья предоставлена Кири МакДоноу, менеджером по маркетингу подразделения шланговых изделий, Parker Hannifin.

Другие темы, связанные с гидравлическими шлангами, применением шлангов и критериями выбора:

Любовь-ненависть между гидравлическим шлангом и химической совместимостью

Расшифровка укладки гидравлического шланга

Пять наиболее важных факторов, которые необходимо учитывать при выборе гидравлических фитингов

Гидравлический шланг 101: быстрые факты

Успешная сборка гидравлического шланга начинается здесь

Движение к крайностям: A Подробнее о гидравлических шлангах

— Стенды для испытаний шлангов — Hydratron

Серия испытательных стендов для шлангов Hydratron

предоставляет клиентам возможность иметь предварительно спроектированные или специально разработанные возможности.

Включая линейку жидкостных насосов высокого давления и газовых ускорителей Hydratron, мы в течение многих лет разрабатывали нашу технологию установки для испытания шлангов, чтобы клиенты могли проводить контрольные испытания, циклические испытания и испытания на разрыв шлангов любого размера, от небольших автомобильных шлангов до шлангокабелей длиной много километров. .

Выше вы найдете изображения некоторых испытательных стендов для шлангов, которые мы поставили в последние годы. Пожалуйста, свяжитесь с нами и предоставьте подробную информацию о ваших уникальных требованиях к испытаниям шлангов, и мы будем рады разработать предложение, соответствующее вашим требованиям.

Подходит как для береговых, морских, морских, аэрокосмических и общепромышленных применений; наши установки прочные, компактные и мобильные, а также имеют эргономичную панель управления для простоты использования.

ХАРАКТЕРИСТИКИ СИСТЕМЫ ИСПЫТАНИЯ ШЛАНГОВ

Высокопрочный и надежный

Гидростатический испытательный насос Hydratron с пневматическим приводом и / или газовый бустер, обеспечивающий давление для испытания шлангов. Эти агрегаты доказали надежность и срок службы.

Эти агрегаты доказали надежность и срок службы.

Безопасность пользователя

Стенды для испытаний шлангов Hydratron включают дверцу с защитной блокировкой, которая не позволяет создавать давление, если дверца открыта. Он безопасно сбросит все давление, если дверь разблокируется / откроется во время теста.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ ИСПЫТАНИЯ ШЛАНГОВ

Стенды для испытаний шлангов Hydratronв стандартной комплектации обладают многими желательными характеристиками:

- Полностью закрытая испытательная камера с блокировкой

- Гидростатический испытательный насос с пневматическим приводом Hydratron и / или газовый бустер

- Установленные на панели клапаны сброса испытательного давления и отсечки давления

- Аналоговый манометр, 6 дюймов, монтируемый на панели, с макси-стрелкой

- Крышка на газовой стойке с прозрачными защитными смотровыми панелями

- Резервуар для жидкости, если требуется

- Предохранительный клапан сброса давления — дверь заблокирована

- Испытательное давление до 100000 фунтов на кв.

Дюйм

Дюйм - Соответствие CE

ДОПОЛНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ ИСПЫТАНИЯ ШЛАНГОВ

Стенды для испытаний шланговHydratron также могут быть спроектированы в соответствии с требованиями конечного пользователя.Примеры дополнительных функций, которые мы можем добавить, включают:

- Соответствует ATEX

- Конструкция из нержавеющей стали

- Испытательный коллектор для испытания нескольких шлангов

- Управляется ПЛК

- Полная автоматизация

- Многонасосная система

- Регистрация данных

- Камера для испытания поддонов на загрузку

- Обратный трубопровод с фильтрацией

- Линия продувки воздухом

- Полностью индивидуальный дизайн, созданный для удовлетворения особых потребностей клиентов

Подписаться на обновления

Будьте в курсе новостей Hydratron по электронной почте.

Нажмите здесь, чтобы отправить сообщение

Привет

Мы здесь, чтобы помочь с любыми вопросами; заполните форму ниже, и мы ответим как можно скорее.

Мы стараемся ответить в течение 24 часов, пожалуйста, звоните для срочных запросов.

ИЗМЕНИТЬ ДЕТАЛИ

Чем мы можем помочь?

Спасибо за ваше сообщение!

Мы стремимся отвечать на сообщения в течение 24 часов.Если ваш запрос срочен, звоните по телефону +44 (0) 161928 6221.

Закрыть

Стенды для испытаний на прочность и разрывное давление

Некоторые из наших инженеров считают, что наиболее подходящим испытательным стендом, который строит Genuen, является испытательный стенд для испытаний на разрывное давление. В конце концов, кто не любит взрывать!

В конце концов, кто не любит взрывать!

Рисунок 1: Стенд для испытания на разрыв аэрокосмического рукава в сборе

Испытания под давлением

Продукт обычно имеет несколько значений давления, каждое из которых должно быть проверено либо в процессе разработки, либо в производственной среде.

Диапазон давления — Значения диапазона давления, в котором изделие предназначено для работы; обозначается нижним и верхним пределами. Испытания диапазона давления обычно выполняются на стенде потока, испытательном стенде ATP или испытательном стенде разработки / срока службы и обычно выполняются во время работы компонента или в рабочей среде. Поэтому мы редко сталкиваемся с тем, что испытание диапазона давления выполняется на испытательном стенде испытательного давления или испытательного давления на разрыв.

Испытательное давление — Это максимальное давление, которое может быть приложено к изделию, не вызывая необратимого нарушения его рабочих функций. Иногда это выражается как «выход за пределы диапазона» и может быть рассчитан на определенный предел давления или как кратное значение верхнего диапазона давления. Проверочные испытания под давлением просто обеспечивают испытываемый компонент повышенным давлением до тех пор, пока его номинальное давление не будет достигнуто, а затем выдерживают в течение определенного периода времени. При испытании некоторых компонентов это может также включать измерение утечки жидкости продукта и измерения расширения.

Иногда это выражается как «выход за пределы диапазона» и может быть рассчитан на определенный предел давления или как кратное значение верхнего диапазона давления. Проверочные испытания под давлением просто обеспечивают испытываемый компонент повышенным давлением до тех пор, пока его номинальное давление не будет достигнуто, а затем выдерживают в течение определенного периода времени. При испытании некоторых компонентов это может также включать измерение утечки жидкости продукта и измерения расширения.

Давление разрыва — Это верхний предел давления, которое может применяться без катастрофического отказа компонента.Выражается в виде максимального давления или кратного значения верхнего диапазона давления. В гидравлическом оборудовании это значение может достигать 6- или 10-кратного максимального рабочего давления. Испытания на разрывное давление просто продолжают увеличивать давление, превышающее испытательное давление, до тех пор, пока компонент не выйдет из строя. Эти испытательные давления могут легко достигать 20 000 фунтов на квадратный дюйм и даже 60 000 фунтов на квадратный дюйм.

Эти испытательные давления могут легко достигать 20 000 фунтов на квадратный дюйм и даже 60 000 фунтов на квадратный дюйм.

Комбинированные испытательные стенды

Поскольку контрольные и серийные испытания не проводятся ежедневно, за исключением производственных испытаний в конце производственной линии, эти испытательные стенды могут оставаться неиспользованными в течение нескольких дней.Сегодняшняя рыночная тенденция состоит в том, чтобы совмещать испытания под давлением с другими стендами.

Можно значительно сэкономить, добавив возможности контрольных испытаний или испытаний на разрыв к стенду для импульсных испытаний, испытательному стенду ATP, проточному стенду или любому типу испытательного стенда для гидравлической энергии. Это может быть простое добавление дополнительных компонентов или автономная испытательная станция. Снижение затрат за счет отказа от автономной испытательной рамы, гидравлического источника энергии, электрических элементов управления и системы сбора данных (DAQ) на комбинированном испытательном стенде продвинуло эту практику на сегодняшних стендах. Снижение энергопотребления и требования к занимаемой площади / площади пола также являются движущими факторами этой тенденции.

Снижение энергопотребления и требования к занимаемой площади / площади пола также являются движущими факторами этой тенденции.

Хотя комбинирование стендов является обычным делом, перед этим следует учесть несколько факторов. Они включают в себя то, как компонент отреагирует во время взрыва, будут ли присутствовать снаряды и каков максимально возможный вес (баллистические эффекты), а также можно ли провести испытание с использованием обычной рабочей жидкости стенда. Некоторые стенды для испытаний на разрыв требуют заполненных песком двухкамерных стенок для удержания продукта во время разрушения.

Рисунок 2: A Комбинированный стенд для испытания гидравлического давления и разрыва

Типы контрольных стендов

Управление испытательным стендом можно разделить на три основные категории, управляемые вручную. Системы с программируемым логическим управлением (ПЛК) и персональным компьютером (ПК) в реальном времени. Выбор уровня управления зависит исключительно от желаемой степени взаимодействия оператора и требований к точности. Хотя работа системы может перекрываться от одного уровня к другому, общее описание каждого из них можно описать следующим образом:

Выбор уровня управления зависит исключительно от желаемой степени взаимодействия оператора и требований к точности. Хотя работа системы может перекрываться от одного уровня к другому, общее описание каждого из них можно описать следующим образом:

Система с ручным управлением обычно требует, чтобы оператор вручную управлял насосом для увеличения давления.Перекачивание продолжается, пока манометр контролируется, пока не будет достигнуто желаемое давление или отказ.

Система на основе ПЛК может обеспечивать автоматическое линейное изменение и паузы давления по желанию. Испытательное давление повышается или повышается до тех пор, пока не будет достигнуто желаемое испытательное давление или отказ компонента. Затем отображается / записывается давление для завершения теста. Точность системы улучшена по сравнению со стендом с ручным управлением, поскольку скорость увеличения давления уточняется и давление регистрируется электронным способом.

Системы на базе ПК в реальном времени обеспечивают высочайшую точность, поскольку частота измерения давления намного выше. Этот тип системы может значительно сократить время тестирования в производственных условиях. Кроме того, расширение продукта может отслеживаться при различных давлениях, указывающих на приближение отказа, и может использоваться для оценки продукта, не требуя фактического события отказа. Тесты можно автоматически повторять, сравнивая результаты и объемы компонентов. Параметры испытаний записываются автоматически, документация оформляется в виде отчета и отображается в виде графиков после испытания.

Этот тип системы может значительно сократить время тестирования в производственных условиях. Кроме того, расширение продукта может отслеживаться при различных давлениях, указывающих на приближение отказа, и может использоваться для оценки продукта, не требуя фактического события отказа. Тесты можно автоматически повторять, сравнивая результаты и объемы компонентов. Параметры испытаний записываются автоматически, документация оформляется в виде отчета и отображается в виде графиков после испытания.

Результаты испытаний

Результаты испытаний, в зависимости от спецификаций испытаний компонентов, варьируются от простого «последнего просмотренного» давления на манометре, которое затем записывается оператором, до полностью построенных графиков и сравнений между испытаниями с несколькими параметрами. Эти требования должны выполняться вручную на базовом стенде, но могут быть автоматически созданы на испытательных стендах верхнего уровня.

Рисунок 3: Образец диаграммы импульсного и удерживаемого импульсного теста

Доступные опции

Для тестовых песков верхнего уровня контроля доступен широкий спектр опций. Наиболее распространены:

Наиболее распространены:

- Пошаговые режимы паузы или повторения теста

- Несколько тестовых последовательностей

- Стенды для испытания нескольких жидкостей

- Вакуум и продувка воздухом или компонент после испытания

- Регулирование и контроль температуры жидкости и атмосферы

- Автоматические или полуавтоматические манометры

- Последовательности кондиционирования компонентов

- Измерение расширения компонента

- Камеры скоростные

- Системы восстановления и восстановления жидкости

- Сбор данных, построение графиков и сводка отчетов

Следующий обзор дает общее представление об общих предложениях, доступных на сегодняшнем рынке, и не предназначен для отражения всех возможностей системы Proof and Burst, предложений производителя или ограничений.

Таблица 1: Различный диапазон систем испытаний на прочность и разрывное давление и основного решения Wineman

Предложение Генуэна

Genuen специализируется на поставках только высокопроизводительных систем для испытаний на разрывное давление в комплекте с системами управления на базе ПК и полными системами сбора данных. Полуавтоматические или полностью автоматические системы доступны с различными вариантами, чтобы полностью удовлетворить ваши требования к испытаниям. Наши системы проектируются для каждого приложения, а не в виде готовой системы, которую вы должны адаптировать для своих требований к испытаниям в соответствии с возможностями стенда, чтобы обеспечить наилучшее решение для ваших требований к испытаниям.

Полуавтоматические или полностью автоматические системы доступны с различными вариантами, чтобы полностью удовлетворить ваши требования к испытаниям. Наши системы проектируются для каждого приложения, а не в виде готовой системы, которую вы должны адаптировать для своих требований к испытаниям в соответствии с возможностями стенда, чтобы обеспечить наилучшее решение для ваших требований к испытаниям.

Рисунок 4: A Стенд для испытания на разрыв гидравлического фильтра

Genuen Application Analysis

Команда инженеровGenuen может предоставить анализ требований к системе, чтобы помочь вам определить, какой уровень системы лучше всего соответствует вашим требованиям к тестированию, включая определение системы, отвечающей как текущим, так и будущим жизненным циклам лабораторных испытаний.

Как всегда, мы приветствуем любые комментарии или предложения по статьям нашего блога, чтобы лучше соответствовать требованиям наших клиентов. Для получения дополнительной информации о тестовых системах на основе гидравлической энергии, пожалуйста, свяжитесь с Genuen для получения подробных спецификаций или расценок для удовлетворения ваших требований к тестированию сегодня.

Для получения дополнительной информации о тестовых системах на основе гидравлической энергии, пожалуйста, свяжитесь с Genuen для получения подробных спецификаций или расценок для удовлетворения ваших требований к тестированию сегодня.

Что такое испытания под давлением | Промышленные ресурсы

Для чего нужны испытания под давлением?

Хотите узнать основы испытаний под давлением? Всегда полезно начать с самого начала, чтобы понять, что означает этот термин. Ниже приводится объяснение испытаний под давлением.

Испытание давлением или гидростатическое испытание — это испытание, которое проводится после установки любого трубопровода перед его вводом в эксплуатацию. Целью опрессовки является исследование различных ограничений трубопровода, которые будут проверять такие области, как надежность, максимальная пропускная способность, утечки, соединительные детали и давление. Без этой информации труба не может быть введена в эксплуатацию, и владелец / операторы не знают, соответствует ли труба установленным требованиям.

Информация, полученная при испытании под давлением, помогает поддерживать стандарты безопасности и содержать трубопровод.При наличии нового произведенного оборудования трубопроводы сначала проходят аттестацию с использованием испытания под давлением / гидростатического испытания и регулярно переквалифицируются через различные интервалы, что называется «модифицированным гидростатическим испытанием» или «испытанием под давлением».

Испытания трубопроводов проводятся в соответствии с отраслевыми спецификациями или требованиями заказчика с заполнением емкости несжимаемой жидкостью, например водой или маслом. Это проверяет трубу на наличие утечек или изменений формы. Обычно в воду добавляют красители, чтобы легко обнаружить утечки.При испытании под давлением величина давления, оказываемого на сосуд, всегда значительно превышает нормальное рабочее давление. Это необходимо для обеспечения максимальной безопасности при любых неожиданных уровнях давления на сосуде.

Информация для тестера проштампована на сосуде, она может включать серийный номер, производителя и дату изготовления. Может быть другая информация, такая как REE (отклонение упругого расширения) и максимальное расширение, указанное производителем в целях безопасности. Эта информация обычно записывается в компьютерную систему, которая позволяет владельцу отслеживать, когда тесты были проведены или должны быть запланированы.

Может быть другая информация, такая как REE (отклонение упругого расширения) и максимальное расширение, указанное производителем в целях безопасности. Эта информация обычно записывается в компьютерную систему, которая позволяет владельцу отслеживать, когда тесты были проведены или должны быть запланированы.

После того, как вы успешно проложили подземный трубопровод или выполнили все необходимые горячие работы (например, сварку или послесварочную термообработку), вам необходимо провести испытание под давлением, чтобы убедиться, что механические свойства трубы не изменились. был понижен в рейтинге.

Однако в данном случае используются два основных метода испытания под давлением, а именно гидростатический и пневматический. В то время как первое выполняется с использованием воды в качестве испытательной среды, второе использует воздух, азот или любую другую форму нетоксичного и негорючего газа для завершения проверки.

Есть и другие различия между этими двумя методами тестирования, которые также необходимо учитывать, когда вы пытаетесь выбрать правильный вариант для любого конкретного приложения.

Интересно, что пневматическое испытание считается более опасным из двух вариантов, поскольку количество энергии, запасенной на единицу объема сжатого воздуха под испытательным давлением, относительно велико.

В результате пневматические испытания рекомендуются только для приложений с низким давлением, в то время как все проверки должны включать подробные меры безопасности и проводиться под контролем старших сотрудников.

Вы также должны убедиться, что у вас есть разрешение соответствующего органа на проведение пневматического испытания, в противном случае вы обнаружите, что нарушаете существующий закон. Это обеспечит наличие соответствующих условий для данного типа испытания под давлением, так как вы не сможете провести такую проверку, если трубопроводная система, вероятно, будет заполнена водой или не сможет выдержать следовые количества испытательной среды.

Несмотря на то, что существует два различных метода испытания трубопроводов под давлением, в большинстве случаев вам потребуется использовать метод гидростатических испытаний.

Причина этого проста; поскольку пневматическое испытание по своей природе более опасно и может использоваться только в том случае, если конструкция или функция трубопровода несовместимы с идеей использования воды в качестве испытательной среды.

При испытании трубопроводов этим методом рассматриваемая емкость будет заполнена водой, чтобы помочь выявить любые потенциальные утечки, механические дефекты или незначительные изменения формы при погружении. В воду также могут быть добавлены красители, чтобы помочь немедленно обнаружить утечки, при этом вы должны убедиться, что все сварочные работы были завершены и проверены перед проведением гидростатических испытаний.

Когда дело доходит до манометрического давления, величина давления, оказываемого на сосуд, всегда должна быть значительно выше, чем нормальный рабочий уровень.

В частности, оно должно составлять от 1,5 до 4 значений испытания под давлением, чтобы учесть любые ожидаемые высокие уровни давления, которые могут возникнуть на сосуде во время его нормальной работы.

Что такое пневматические испытания труб?Испытание давлением требуется всегда, когда завершена новая система трубопроводов или когда были изменены отдельные трубы.Для этого тоже есть веская причина; поскольку он гарантирует безопасность системы и надежность ее работы, а также определяет возможные утечки.

Обычно испытание давлением проводится после завершения всех горячих работ и сварки трубопроводной системы с термообработкой после сварки, которая может ухудшить механические свойства отдельных труб.

Существуют различные типы испытаний под давлением, которые могут быть использованы, включая пневматические испытания с использованием воздуха или инертного газа, такого как азот, для повышения давления в трубопроводе до 110% от предполагаемой проектной мощности.

Затем газ остается в трубопроводе в течение длительного периода времени, чтобы измерить способность системы работать безопасно и эффективно на максимальной мощности.

Несмотря на то, что результаты, полученные при испытании пневматических трубопроводов, являются очень точными, эта методология используется только в приложениях с очень низким давлением, где вода или масло не могут использоваться в качестве жизнеспособной испытательной среды.

Причина этого проста; поскольку инертные газы, такие как азот, способны накапливать высокий уровень энергии, когда они сжимаются во время испытаний.Это увеличивает риск отказа и повреждения системы, в то время как характер пневматических испытаний требует официального одобрения местных властей и руководства инженеров-специалистов.

Нужна дополнительная информация об оборудовании для испытаний под давлением?

Groundforce — один из ведущих поставщиков в строительной отрасли в Великобритании и Ирландии, занимающийся испытаниями давлением, трубными заглушками, опалубкой, оборудованием для забивки свай, опорой и арендой насосов. Компания Groundforce работает более 20 лет, обладая богатым опытом в области строительства и гордится своим завидным портфелем продуктов и услуг.Компания Groundforce также предлагает комплексную службу технической поддержки для всего разнообразия оборудования. Чтобы узнать больше о полном спектре продуктов и услуг, предлагаемых Groundforce, позвоните по телефону 0800 000 345 или напишите по адресу [email protected].

Компания Groundforce работает более 20 лет, обладая богатым опытом в области строительства и гордится своим завидным портфелем продуктов и услуг.Компания Groundforce также предлагает комплексную службу технической поддержки для всего разнообразия оборудования. Чтобы узнать больше о полном спектре продуктов и услуг, предлагаемых Groundforce, позвоните по телефону 0800 000 345 или напишите по адресу [email protected].

Как проверить давление API 7K для роторного вибрационного шланга и API 16C для дросселирования и глушения?

Краткое описание испытания гидростатическим давлением PME

Шланги для нефтепромыслов, поставляемые PME Industrial, такие как шланги для роторных вибраторов, шланги для бурового раствора, шланги Келли, шланги высокого давления для бурения, шланги дросселирования и глушения, шланги Coflex, шланги типа Coflexip, шланги управления BOP, после производства проходят испытания под давлением. Все шланги поставляются с завода PME в упаковке с Сертификатом осмотра завода , Сертификатом завода, COC, Техническим чертежом, Сертификатом соответствия, Документацией по испытательному контролю.

Все шланги поставляются с завода PME в упаковке с Сертификатом осмотра завода , Сертификатом завода, COC, Техническим чертежом, Сертификатом соответствия, Документацией по испытательному контролю.

Что такое гидростатические испытания (гидроиспытания)?

Гидростатические испытания выполняются в течение минимум 5 минут при 1,5 или 2 рабочих давления шлангов PME, одобренных API 7K и API 16C. Во время гидростатического испытания (гидроиспытания) шланги PME находятся в прямом, а не намотанном положении.Присоединительные фитинги шлангов рассчитаны как минимум на то же давление, что и максимальное применяемое рабочее давление. Испытания под давлением должны показать отсутствие признаков утечки или движения муфты во время давления до испытательного давления в течение пяти (5) минут.

Образец отчета об испытаниях под давлением резиновых шлангов PME

На диаграмме проверки давления ниже показана зависимость давления от времени для линии глушения гибкого дросселя PME , 2 дюйма x 10000 фунтов на квадратный дюйм x 50 футов в апреле 2019 года.

Инспекционный отдел: Центр проверки качества PME

Выполнил: Инспектор по качеству PME

Расположение: Мастерская PME

Дата: апрель 2019 г.

Элемент проверки: Испытание шлангов PME под давлением

Испытательное оборудование: система испытания давлением PME

Испытательное давление: 103,68 МПа

Время выдержки под давлением: 60 минут 18 с

Стандарт испытаний: API Spec 16C

Результат: утвержден

Напишите нам: Этот адрес электронной почты защищен от спам-ботов.У вас должен быть включен JavaScript для просмотра.

Сотовый: +86138 1899 0736

Тел .: +86 21 5837 2350

Интернет: www.pmeindustrial.com

Shanghai PME Industrial Co., Ltd

Тестирование гидростатического давления— шланг и прокладка Bryan :: Блог

Испытания гидростатическим давлением стали отраслевым стандартом для трубопроводов и сосудов общего назначения. Испытание включает заполнение трубы или емкости жидкостью, например водой, которую можно покрасить, чтобы выявить утечки.Это испытание проводится для того, чтобы убедиться, что трубы или контейнеры, которые вы используете, соответствуют уровню безопасности и могут противостоять многим применениям, а также проверяют долговечность трубы. В этой статье мы подробно рассмотрим испытания под гидростатическим давлением и объясним, почему это то, что нельзя пропускать при строительстве или практическом использовании.Испытания трубопроводов

Гидростатическое испытание под давлением предотвращает крупномасштабные катастрофы, особенно в трубопроводах природного газа. Самое замечательное в этом то, что в случае отказа конвейера процессы восстановления конвейера могут оказаться сложными и трудоемкими, это тестирование помогает устранить эти проблемы и сократить время простоя, насколько это возможно.Эти трубопроводы испытывают на прочность путем создания в них давления не менее 125% от их максимального рабочего давления в любой точке по длине трубопровода. Стандартные процедуры испытания гидростатическим давлением включают заполнение испытательного сосуда жидкостью, удаление воздуха и последующее повышение давления в детали. В основном используются такие испытательные среды, как воздух, масло и вода, но вода часто является лучшим решением из-за ее цены и простоты использования.

для домашнего использования

Чтобы увидеть ситуацию с точки зрения предотвращения, посмотрите на это с другой стороны.Переносные огнетушители настоятельно рекомендуются в каждом доме. Со временем условия, в которых они размещены, и способ обращения с ними влияют на структурную целостность огнетушителя. При этом конструктивно ослабленный огнетушитель может выйти из строя или даже взорваться, когда это больше всего необходимо. Для поддержания качества и безопасности этого продукта проводятся гидростатические испытания. Все критические компоненты огнетушителя должны быть проверены, чтобы гарантировать правильную работу.

Использование этого процесса испытания под давлением на ваших трубах для личного или коммерческого использования — это решение, которое обязательно следует принять во внимание, оно не только может сэкономить вам деньги в долгосрочной перспективе в случае аварии, но вы также можете быть уверены, что ваши трубы гарантированно прослужат долго.

) в любых количествах (от 1 шт. до серийных поставок).

) в любых количествах (от 1 шт. до серийных поставок). Мы начинаем выполнение заказа практически сразу после обращения заказчика

Мы начинаем выполнение заказа практически сразу после обращения заказчика Шлифованием достигается идеальная гладкость стыковочных поверхностей

Шлифованием достигается идеальная гладкость стыковочных поверхностей Дюйм

Дюйм