Изготовление шпона: процесс, оборудование, сырье

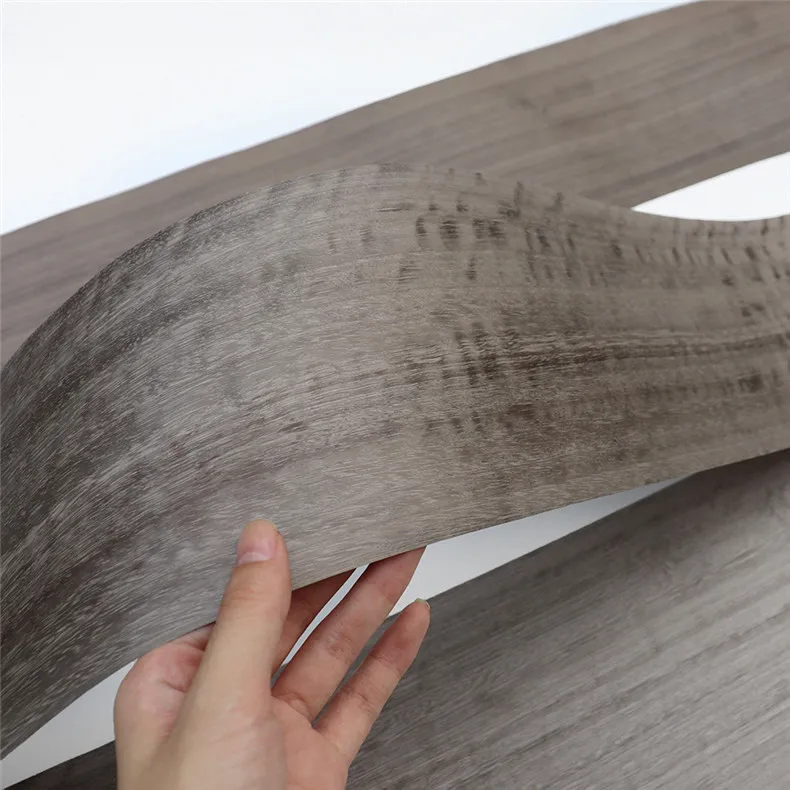

Шпон — это древесный отделочный материал в виде пластинок или листов толщиной не более 3 мм. Для его изготовления используется около двухсот видов деревьев, включая редкие породы. Производство шпона – автоматизированный и высокотехнологичный процесс. В статье рассказывается, как делают шпон в промышленных и в домашних условиях.

Сырьё для шпона

Из чего можно делать шпон – это важный вопрос в производстве этого изделия. Для получения шпона используется только качественные виды материала. Это означает, что в сырье должны отсутствовать такие дефекты, как сучки, трещины, червоточины, следы гнили, нарушения окраски. Опытный специалист, осмотрев внешний вид бревна и торец, поймёт, какое будет качество древесины и рисунок.

Виды сырья

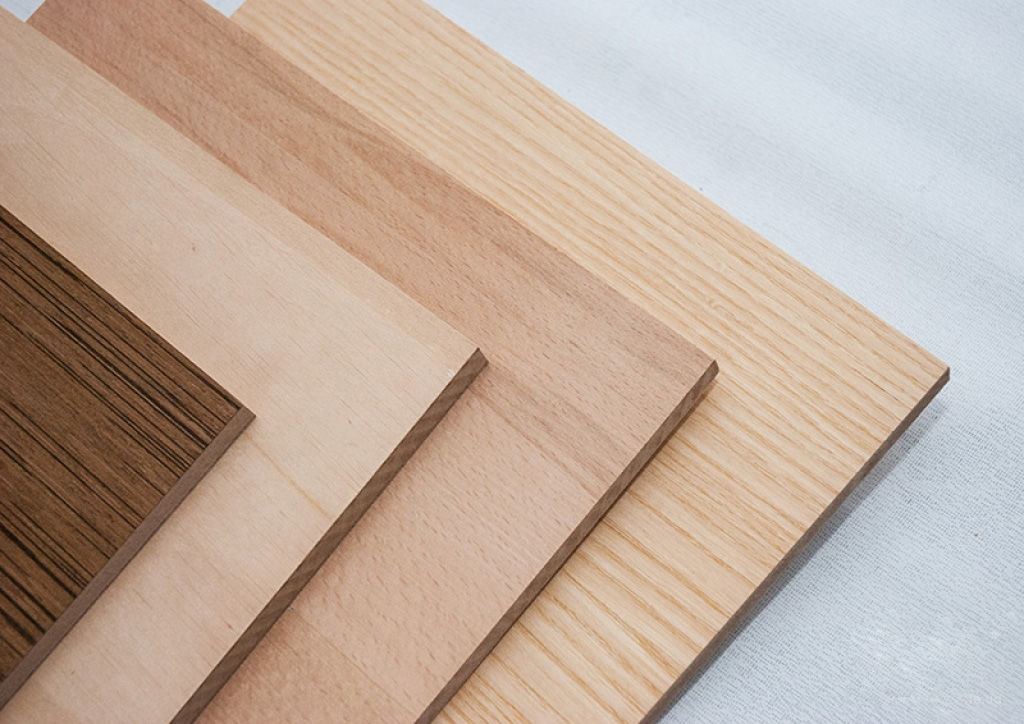

Производители шпона используют в работе дерево разнообразных пород, с интересными расцветками и фактурой. Оттенки древесины меняются от белого, сливочного, светло-коричневого до цвета шоколада и ярко-красного. Наиболее часто применяют следующие породы древесины с красивой текстурой:

Наиболее часто применяют следующие породы древесины с красивой текстурой:

- Сосна – древесина относится к категории мягких пород, шпон получается недорогой, светлого оттенка, обладает невосприимчивостью к грибкам, выделяет в атмосферу фитонциды. Однако износостойкость довольно низкая, к изделиям со шпоном из сосны надо относиться бережно;

- Берёза – распространённое в России дерево. Её древесина недорогая, относится к твёрдым породам. Берёзовый шпон имеет приятный цвет натурального дерева, но он легко тонируется, и при желании можно получить много новых оттенков;

- Дуб – дерево твёрдых пород, не боится повышенной влажности и устойчив к насекомым. Шпон из дуба в большей части обладает тёмными коричневыми оттенками, но есть разновидность белого дуба с песочным и светло-коричневым оттенком древесины с небольшими вкраплениями;

- Карельская берёза – это редкая древесина, относится к твёрдым породам. Шпон имеет бежевый цвет с оттенком перламутра. Идёт на изготовление эксклюзивных и дорогих изделий;

- Липа – мягкая порода древесины с нежным желтовато-розоватым оттенком.

Шпон липы используется при изготовлении недорогих предметов мебели;

Шпон липы используется при изготовлении недорогих предметов мебели; - Вишня – относится к мягким породам древесины, имеет красновато-коричневый оттенок, который со временем может темнеть. Шпон из вишни смотрится благородно и изысканно, идёт на изготовление элитной мебели;

- Клён – его древесина относится к твёрдым породам. Шпон клёна успешно применяют для декорирования изделий из менее ценных пород дерева. Имеет светлый или светло-жёлтый оттенок. Особую ценность представляет характерный для клёна вид текстуры «птичий глаз». Кленовый шпон, как и древесина, обладает хорошим резонансным свойством, поэтому часто используется для изготовления музыкальных инструментов.

Шпон можно сделать из многих других пород древесины. При этом даже из недорогого сырья можно получить пластины, по внешнему виду трудно отличимые от дорогих сортов дерева.

Подготовка сырья

Кряжи и их отрезки — чураки, которые используются при изготовлении шпона, должны удовлетворять определённым требованиям к размерам. Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Оборудование для производства

В 19 веке появились первые механические устройства для нарезки шпона, до этого его производили вручную, распиливая кряжи пилой. Сейчас практически весь производственный процесс автоматизирован, предприятия по изготовлению шпона оснащены высокотехнологичным оборудованием, однако профессиональные навыки по-прежнему в цене.

Основные типы оборудования по производству шпона можно разделить на три категории:

- Лущильные станки – позволяют получать листы толщиной от 1.

5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов.

5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов. - Шпонострогальные станки – позволяют создавать тонкие листы из дорогих и твёрдых пород древесины. Станки бывают горизонтальные, вертикальные и наклонные. Такие станки напоминают огромные рубанки, только стружка должна быть определённых размеров.

- Пилорамы – применяются для производства пилёного шпона – ламели.

Линия оборудования для производства шпона включает также станки для сшивки шпона, шпонопочиночные, для рубки ленты шпона и сушильные камеры

Технология изготовления шпона

Шпон по способу изготовления подразделяется на три вида – лущёный, пиленый и строганный. Существенное значение для получения качественного материала имеет состояние древесины. После подготовки бревна выбирают подходящий способ обработки.

Изготовление лущеного шпона

Технология производства лущёного шпона представляет снятие слоя древесины с вращающейся заготовки. Предварительная гидротермическая обработка усиливает пластические характеристики древесины, это позволяет избежать возникновения трещин на изнанке листа. Нужно подобрать оптимальную температуру для ванн, так как слишком высокая степень нагрева может привести к размягчению волокон и образованию ворсистой поверхности.

В процессе лущения чураки вращаются, а режущие ножи совершают поступательные движения по отношению к оси вращения заготовки. Диаметр чурака при этом постепенно уменьшается. В результате он приобретает форму цилиндра, которая называется карандашом. Лента, образуемая при лущении, нарезается специальными ножницами, затем готовые пластины укладывают в стопки. Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Изготовление строганного шпона

Строганный шпон – это срез тонкого слоя дерева с красивым рисунком текстуры. Производят такой вид шпона методом строгания подготовленных деревянных брусков на шпонострогальных станках. Для этого бревно распиливают вдоль на две половины и определяются с возможным рисунком. Если есть необходимость, тот кряж нарезают ещё раз пополам для получения нужного узора. Принцип работы станка заключается в том, что заготовка закрепляется на подвижной раме, а горизонтальный нож при каждом проходе рамы отрезает пластину. Затем заготовка подаётся вперёд. Толщина получаемого листа от 0.2 до 5 мм.

Производство пиленого шпона

Технология изготовления пилёного шпона заключается в распиливание подготовленных брусков на тонкие ленты, шириной от 2 до 10 мм. Данный способ хорошо сохраняет красоту древесной текстуры, так как не применяется термообработка, которая немного высветляет оттенок древесины. Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Производство коренного шпона

Коренной шпон получают из капа дерева – наростов на стволах, образующихся на кроне или близко к корням дерева. Такие наросты чаще всего можно встретить на берёзах, но также они образуются и на осине, дубе, орехе. Способ получения сырья – это трудоёмкий процесс, да и встречаются капы не так часто, а рисунок среза необычайно красив и уникален. Промышленное производство коренного шпона не поставлено на широкий поток. Поэтому шпон из капа считается одним из самых дорогих, приравнивается по ценности к изделиям из редких пород дерева. Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Изготовление шпона своими руками

Изготовление шпона вполне осуществимо и в домашних условиях. Если имеется хотя бы небольшой навык обращения с деревом и некоторые инструменты – можно смело приступать к решению этой задачи. Чтобы изготовить своими руками пилёный шпон, необходим деревянный брус, на котором следует сделать вертикальную разметку линиями на расстоянии не более 12 мм. Далее, закреплённый на верстаке брус нужно распилить по разметке лобзиком или пилой.

Аналогичным способом можно получить строганный шпон. В данном случае заготовка обрабатывается с помощью электрического рубанка. Чтобы своими руками сделать лущёный шпон нужна заготовка цилиндрической формы. Заготовку следует закрепить так, чтобы она вращалась. Снимая по спирали слои древесины можно получить листы большого размера.

youtube.com/embed/KhlYBicaGnY?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Область применения шпона довольно широкая – от производства мебели, декоративной фанеры, музыкальных инструментов, до отделки салонов автомобилей и круизных морских лайнеров. Отделка шпоном придаёт изделиям уникальность и привлекательность благодаря естественной красоте текстуры дерева. Ресурсы древесины ценных пород неумолимо уменьшаются, а использование шпона помогает экономить этот уникальный, дефицитный материал.

Как делают древесный шпон? — Блог о строительстве

Все о шпоне и мдф -> Как сделать шпон в домашних условиях

Шпон – это очень тонкий лист древесины, толщина которого может варьироваться от 0,1 до 12 мм.

В промышленных целях шпон чаще изготавливается из ценных пород древесины вроде дуба, ясеня, бука, ореха, красного дерева и других. Но если вам нужен шпон для личных целей в небольших объёмах, например, для авиамоделизма, то можно прочесть, как делается шпон в домашних условиях, и при наличии инструмента обойтись своими силами. В этой статье мы и хотим рассказать о том, как сделать шпон своими руками.

Но если вам нужен шпон для личных целей в небольших объёмах, например, для авиамоделизма, то можно прочесть, как делается шпон в домашних условиях, и при наличии инструмента обойтись своими силами. В этой статье мы и хотим рассказать о том, как сделать шпон своими руками.

Как делают шпон в домашних условиях

Самый простой способ добыть себе несколько пластинок шпона – это «разобрать» лист фанеры. Кладёте фанерный лист в ёмкость с горячей водой на 2-3 часа, поддерживая высокую температуру на протяжении всего срока замачивания, а потом хорошо заточенным ножом раскраиваете фанеру на слои. Сразу же после этого надо положить полученные плиты шпона под пресс для сохранения ровной поверхности.

В домашних условиях можно сделать даже пиленый шпон, но приготовьтесь, что на эту работу уйдёт немало сил и времени.

Всё, что вам потребуется – это заготовленный брус (не обязательно элитного дерева, подойдёт и обычный клен, береза), карандаш, линейка, верстак и хороший лобзик, желательно с набором сменных полотен про запас.

Как сделать шпон, если дома есть рубанок. Строганый шпон изготавливают из такого же бруса, как и пиленый, с той лишь разницей, что можно делать пластины меньшей толщины.

Но у медали есть и обратная сторона – механическим рубанком тяжело делать пластины одинаковой толщины. Ну а если у вас есть электрический рубанок с регулятором толщины отделяемого слоя, то задача намного облегчается. Крепко закрепляете брус в верстаке и снимаете шпон, не забывая использовать прижимную линейку или балку.

Если у вас есть доступ к лущильному станку или другим деревообрабатывающим станкам, то процесс получения шпона ничем не отличается от промышленного. Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Увы, иностранцы правы: цельные деревья идут у нас на дрова, зато мебель мы научились делать из опилок. Хорошо хоть многие предприятия перешли на отделку этих изделий с применением шпона.

Изделия стали богаче смотреться. Шпон во все времена был украшением деревянных изделий. Особенно красиво смотрится отделка с помощью комбинаций шпона из различных пород дерева.

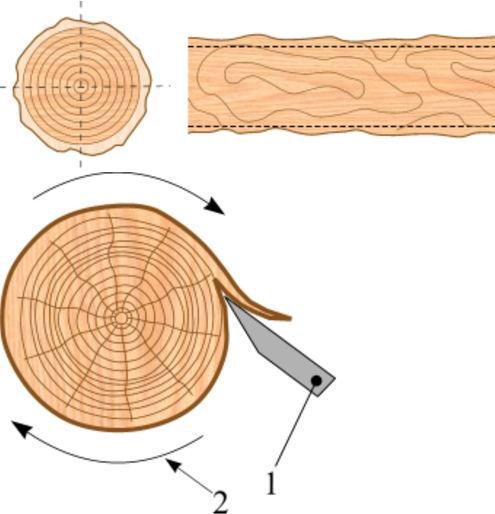

Схема лущения шпона.

Итак, рассмотрим, как производится шпон.

Шпоном принято называть тонкую деревянную пластинку. Изготавливают их различными способами, рассмотрим три основных: пиление, строгание и лущение.

В любом случае для производства шпона вам потребуется:

- сушильная камера;оборудование для определения влажности древесины;оборудование для непосредственного производства шпона (зависит от способа производства материала).

Итак, предстоит древесину изначально замочить на некоторое время в воде (время зависит от плотности древесины и первоначального ее состояния) и пропарить ее.

Замачивание и пропаривание необходимо для придания древесине одинаковых физических свойств по всему объему.

Раскрой шпона.

В противном случае вы рискуете испортить внутреннюю часть древесины или даже привести в негодность оборудование.

Далее идет процесс сушки в сушильной камере. Естественное высыхание древесины не даст той однородности, к которой вы стремились. Недостаточно сухая древесина при производстве шпона не используется, так как в этом случае очень высок процент брака.

Влажность древесины можно проверить и кустарным способом с помощью лабораторного гигрометра. Для этого производят пиление небольшого участка древесины и в опилки помещают термометр.

Второй термометр остается открытым. По разности показаний термометров и с помощью таблицы определяется влажность. Такой способ не совсем надежный, потому что он дает весьма ощутимые отклонения от реальных результатов.

Вернуться к оглавлению

Технология изготовления фанеры.

Пиление шпона аналогично пилению обыкновенной доски. Но требования к пилораме значительно строже: требуется очень точная настройка режущих плоскостей, скорость подачи древесины значительно ниже обычной. Шпон получается ровным, гладким, практически не требующим доработки.

Ленточные пилорамы для такого способа производства шпона вполне подойдут. Учитывать необходимо только одно: около 60% древесины неминуемо превращается в опилки. Назовем это платой за качество шпона, но при использовании ценных пород дерева такой способ производства не используют.

Высококачественный материал, полученный пилением, всегда идет на производство дорогих товаров. Им инкрустируют мебель. Из такого же шпона изготавливают деки музыкальных инструментов.

Шпон, полученный с помощью пиления, определенное время должен еще «дозреть» в затемненном помещении, где поддерживается определенная влажность.При массовом производстве полученный шпон недолгое время выдерживается под прессом.

Это совсем нелишняя процедура, так как после распилки древесина может быть нагрета, и процесс испарения влаги ускорится. Это может стать причиной различных перекосов и изгибов. Лучше подстраховаться и избежать порчи материала, поместив его под пресс.

Это может стать причиной различных перекосов и изгибов. Лучше подстраховаться и избежать порчи материала, поместив его под пресс.

Куда проще получить шпон строганием. Не пугайтесь: это только в Средние века шпон выстругивался рубанком из обычной доски. В настоящее время все значительно технологичнее: брусок древесины (именно брусок!) неподвижно закрепляется на верстаке, а широкий острый нож снимает слой заданной толщины.

Вот вам и шпон. Требования к оборудованию те же: очень точная настройка, низкая скорость подачи.

Нож должен иметь определенный угол заточки, который подбирается в зависимости от толщины необходимого шпона и плотности древесины. Такой шпон очень часто используется для производства фанеры. Чтобы фанера была качественной, шпон должен быть такого же качества.

Правда, от этого правила при производстве часто отказываются в пользу количества производимого товара. При этом забывается напрочь, что на конечном этапе фанеру прессуют, а значит и шпон подвергается довольно внушительной нагрузке.

Вернуться к оглавлению

Шпон, полученный с помощью лущения, самый низкозатратный. Делают шпон таким путем очень просто: на токарный станок помещается деревянная заготовка, проводится ее грубая и первичная обработка.

Заготовка становится ровной и гладкой. А потом, одновременно по всей длине, снимается определенный, заранее заданный слой. Древесина для такого производства необязательно должна быть сухой.

Скорее, наоборот: влажная древесина легче будет поддаваться лущению. А вот подача режущего элемента должна быть тщательно отрегулирована.

Такой способ производства шпона используется для изготовления обычных спичек. Не удивляйтесь: в дальнейшем осиновый шпон дробится на тонкие полоски, режется на маленькие части. А дальше вы и сами догадываетесь.

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;пиленый;строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры.

Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.Цветной.

При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины.

Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий.

Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы.

При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.Метод строгания.

При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком.

Поэтому строганый шпон используется в производстве мебели и дверей.Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;пиленый;строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры.

Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.Цветной.

При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины.

Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий.

Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы.

При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.Метод строгания.

При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком.

Поэтому строганый шпон используется в производстве мебели и дверей.Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Источники:

- opex-f.ru

- masterbrusa.ru

- 1poderevu.ru

- dekormyhome.ru

Изготовление и производство шпона

Все о шпоне и мдф -> Особенности производства шпона

Изготовление шпона весьма актуально и в современном мире. С каждым годом леса сокращаются, а для восстановления утраченных ресурсов требуется значительный промежуток времени. Наблюдается повсеместный дефицит натуральных материалов, его удорожание.

«Шпонированная» история

Натуральный шпон – уникальный материал, производство которого было известно более 4 тысяч лет назад. Родиной понятия шпон считается Древний Египет. В египетских пирамидах до сих пор находят предметы самого различного предназначения, искусно инкрустированные тонкими полосками из натурального дерева. Вполне понятно, что первый шпон был изобретен и использован именно в той местности, где натуральная древесина считалась редкостью и ценилась весьма дорого.

Изготовление шпона было трудоемким и длительным процессом, т.к. нарезка производилась вручную. Первые механические приспособления для производства шпона появились только в начале 19 века.

В настоящий момент изготовление шпона поставлено на поток и является весьма востребованным производством. Однако до сих пор считается, что производство шпона является неординарным занятием, которое требует творческого подхода, профессионализма и мастерства. Ведь такой уникальный природный материал, как древесина просто обязывает относиться к нему с должным уважением. Именно поэтому любой из этапов изготовления шпона является важным и ответственным — оценка качества исходного материала, определение требуемой обработки, выбор и получение наиболее эффектного рисунка, оценка качества полученного материала и т.д.

Именно поэтому любой из этапов изготовления шпона является важным и ответственным — оценка качества исходного материала, определение требуемой обработки, выбор и получение наиболее эффектного рисунка, оценка качества полученного материала и т.д.

Какой бывает шпон

В зависимости от видов производства шпона различают строганный шпон и лущеный шпон.

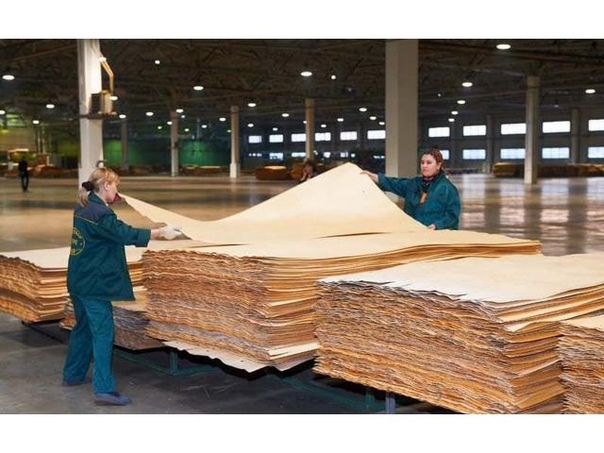

Для изготовления строганного шпона используются все без исключения породы деревьев – и лиственные и хвойные. Бревно дерева надежно укрепляется в станине, после чего подвижный нож срезает тонкие полоски древесины. Соструганные пластины (ламели) укладываются в пачки в том порядке, в котором они вышли из-под ножа. Такой процесс складывания значительно упрощает дальнейший процесс составления рисунка при шпонировании.

Изготовление лущеного шпона основано на вращении исходного материала (бревна) вокруг неподвижно закрепленного ножа. Такое производство шпона дает возможность получать большие по размерам полотна шпона (до 2,5 м. ).

).

Производство шпона

ШПОН — это основной полуфабрикат который служит для изготовления слоистой древесины. Шпон получают двумя основными способами.

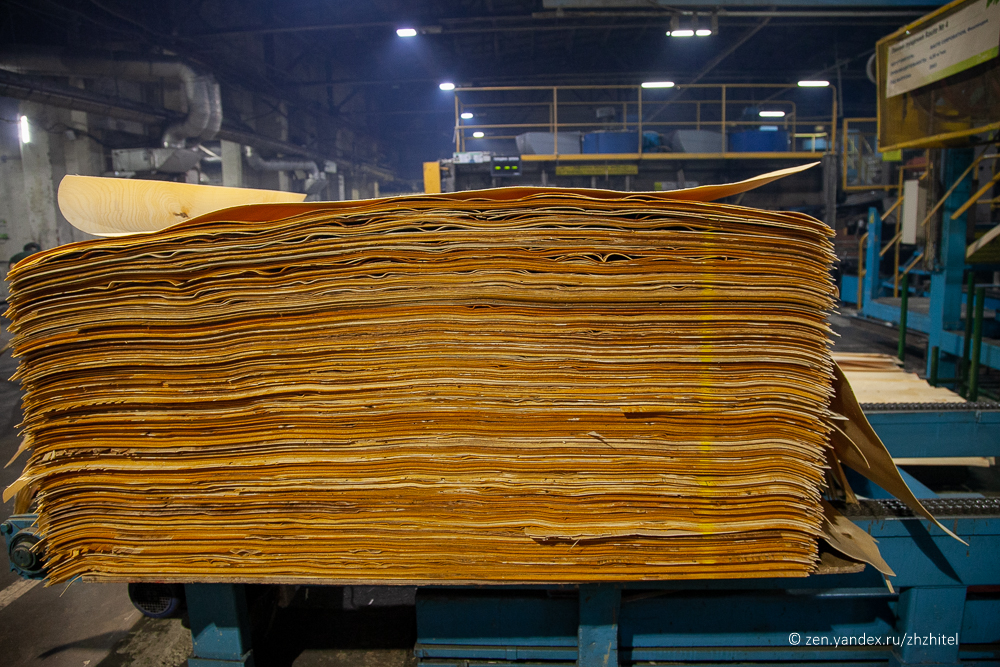

Производство лущеного шпона. Характеризуется процессом срезания с цилиндрической поверхности отрезка древесины (чурака) тонкого слоя. Срезается шпон при одновременном вращении чурака вокруг оси и надвигании на него ножа. Таким образом, древесину режут по спирали и с ножа выходит непрерывная лента шпона. Длина ленты зависит от диаметра чурак, а ширина ленты равна длине чурака и толщины шпона может быть от одного до нескольких десятков метров, доходя при малой толщине шпона до сотен метров. Толщина шпона зависит от величины подачи ножа за один оборот чурака и может изменяться от 0,3 до 4 мм. Оставшаяся после срезания шпона часть чурака называется карандашом. Процесс резания при производстве лущеного шпона называется лущением.

Производство строганного шпона. Получают последовательным сострагиванием с поверхности отрезка древесины (ванчеса) тонких слоев. Строгание ведется в направлении перпендикулярном длине волокон. Строганый шпон применяют как декоративный древесный материал для отделки мебельных и других изделий. Для получения наиболее красивого рисунка (текстуры) шпона необходимо срезать его в определенном (тангенальном, радиальном, смешанном) направлении. Поэтому декоративный шпон получают не лущением, а строганием. Для производства строганого шпона применяют древесину различных пород, чаще твердых лиственных, обладающих разнообразной красивой текстурой. Толщина строганого шпона составляет 0,6; 0,8; 1 мм. Строганый микрошпон может быть толщиной от 0,04 мм.

Технология производства шпона

Схема технологического процесса производства лущеного шпона. Сырье со склада поступает на тепловую обработку, которую выполняют для увеличения пластичности древесины. Затем кряжи поступают на окорочный станок для удаления коры и вместе с ней грязи и песка, которые приводят к ускоренному затуплению лущильных ножей. Пилой кряжи раскраиваются на чураки заданных по длине размеров. Чурак предварительно оцилиндровывают и затем лущат. Лента шпона, выходящая с лущильного станка, укладывается на конвейер, который подает ее к ножницам для разрезания на листы определенных форматов и укладки в пачку. Конвейером пачка выносится из-под ножниц и электропогрузчиком отвозится к сушилке. В роликовой сушилке шпон сушат, затем на конвейере сортируют и раскладывают по сортам в пачки. Неформатные, узкие, листы шпона склеивают в форматные. Отсортированные листы шпона, имеющие сучки, поступают на шпонопочиночный станок, где сучки удаляются и образовавшиеся отверстия заделываются вставками из шпона. Пачки готового шпона и поступают на склад или в клеильное отделение.

Затем кряжи поступают на окорочный станок для удаления коры и вместе с ней грязи и песка, которые приводят к ускоренному затуплению лущильных ножей. Пилой кряжи раскраиваются на чураки заданных по длине размеров. Чурак предварительно оцилиндровывают и затем лущат. Лента шпона, выходящая с лущильного станка, укладывается на конвейер, который подает ее к ножницам для разрезания на листы определенных форматов и укладки в пачку. Конвейером пачка выносится из-под ножниц и электропогрузчиком отвозится к сушилке. В роликовой сушилке шпон сушат, затем на конвейере сортируют и раскладывают по сортам в пачки. Неформатные, узкие, листы шпона склеивают в форматные. Отсортированные листы шпона, имеющие сучки, поступают на шпонопочиночный станок, где сучки удаляются и образовавшиеся отверстия заделываются вставками из шпона. Пачки готового шпона и поступают на склад или в клеильное отделение.

Это один из вариантов производства шпона. Для производств шпона используют и другие варианты, например раскрой кряжа на чураки делается до тепловой обработки, а после тепловой обработки чураки поступают на лущильный станок, где сразу одним ножом производится окорка, оцилиндровка и лущение. Для предотвращения затупления и зазубривания лущильного ножа твердыми частицами, встречающимися в коре, окаривание и оцилиндровка выполняются на специально выделенном для этого лущильном станке.

Для предотвращения затупления и зазубривания лущильного ножа твердыми частицами, встречающимися в коре, окаривание и оцилиндровка выполняются на специально выделенном для этого лущильном станке.

Схема технологического процесса производства строганого шпона. Со склада сырья кряжи поступают на поперечный раскрой, где они распиливаются на отрезки заданной длины. Каждый отрезок распиливается вдоль, при этом получается двухкантный брус. Если необходимо, брус распиливают на две половинки. Полученные ванчесы подвергают тепловой обработке в пропарочной камере или в автоклаве.

На шпонострогальном станке ванчесы строгают. Строганный шпон сушится в роликовых сушилках, торцуется на торцовочных станках и упаковывается в пачки. В последующей из листов шпона будет набираться определенный рисунок для облицовывания узлов мебели. Цвет, тон, характер рисунка должны быть в каждом наборе одинаковыми, поэтому листы шпона, получающиеся из каждого ванчеса в процессе строгания, складываются, сушатся и упаковываются в пачки в том же порядке, в каком они поступали из строгального станка. Если строгались одновременно три ванчеса, шпон с каждого ванчеса складывается в три отдельные пачки. Скомплектованная, высушенная, упакованная и перевязанная шпагатом пачка шпона с сохранением текстуры каждого ванчеса называется кнолем.

Если строгались одновременно три ванчеса, шпон с каждого ванчеса складывается в три отдельные пачки. Скомплектованная, высушенная, упакованная и перевязанная шпагатом пачка шпона с сохранением текстуры каждого ванчеса называется кнолем.

Как изготавливается шпон и оборудование для его производства

Шпонирование – процесс оклеивания древесных плит тонким листом дерева, снятого с цельного бревна. Метод этот довольно востребованный и популярный сегодня, особенно в мебельном деле и отделке интерьеров. Однако не каждый знает и понимает, как делается шпон. Это сложный технологический процесс, требующий неких усилий и специального инструмента.

Какое оборудование нужно для изготовления шпона?

Изготовление шпона проводится тремя разными вариантами – пиление, строгание и лущение. Для этого вам понадобится такое оборудование для производства шпона:

-

Камера для сушки.

-

Устройство для измерения влажности.

-

Специальный станок для нарезания шпона. Чаще всего используется лущильный, калибровочный или раскроечный станок. Подбираются они в зависимости от того как изготавливают шпон.

Лущильные станки позволяют получать поперечную стружку небольшой толщины, срезаемую с коротких бревен – чураков. Специальный нож срезает тонкий лист дерева с вращающегося бревна. Калибровочный станок пропускает бревна с сечением. Ножи так расположены на роторе, что позволяют обрабатывать разные бревна. Раскроечный станок предназначен для разрезания листов. Это большие установки, позволяющие кроить листы любого размера.

Этапы изготовления шпона

Выпуск качественного древесного шпона предполагает несколько производственных этапов:

-

Выбор подходящего дерева.

-

Очищение бревна от коры.

-

Снятие шпона.

-

При необходимости его просушка.

Изначально подобранный материал вымачивают в воде и пропаривают. Это нужно, чтобы дерево по всей длине приобрела одинаковые свойства. Потом дерево просушивают в специальных камерах и снимают с него кору.

После этого на станке мастера снимают аккуратный слой шпона и делят его на отдельные ламели. Если после замеров влажность шпона высоковата, его дополнительно просушивают. Просушенные и аккуратные листы подбирают по цвету и текстуре и склеивают между собой при помощи пресса.

Если шпон склеивать при комнатной температуре его необходимо выдержать на протяжении шести часов. При повышенных температурах склеивание забирает всего несколько минут.

Как видите, выпуск листов для фанерования требует особых условий. Современные фабрики, и наша в том числе, имеют специальное оборудование для изготовления шпона. Налажены целые технологические линии для производства. Заказать услуги шпонирования можно в Краснодаре на фабрике «Бобры».

СМОТРИТЕ ТАКЖЕ: Технология производства шпона • Шпон или массив — что выбрать? • Фанеровка шпоном

Как делают шпон в домашних условиях

Как делают древесный шпон?

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

- Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.

- Цветной. При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.

- Файн-лайн.

Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий. Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

- Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.

- Метод строгания. При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком. Поэтому строганый шпон используется в производстве мебели и дверей.

- Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной.

Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением. Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Как делают шпон из дерева?

Как делают древесный шпон?

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

- Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.

- Цветной. При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.

- Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева.

Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий. Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

- Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой.

При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.

При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру. - Метод строгания. При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком. Поэтому строганый шпон используется в производстве мебели и дверей.

- Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением. Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Как выполняется шпонирование своими руками – технология и пошаговая инструкция

Один из существенных недостатков древесины – она быстро теряет свою привлекательность. Даже если условия ее хранения, эксплуатации изделий из пиломатериалов и самые благоприятные, со временем поверхности неизбежно изменяют оттенок, «тускнеют», то есть дерево утрачивает первоначальный вид.

Для реставрации, обновления предметов меблировки, конструктивных элементов разработано множество технологий. Одна из них – шпонирование (иногда применяется термин фанерование), которая вполне доступна для реализации своими руками.

Общая информация

В различных словарях расшифровки термина «шпонирование» нет. По сути, под ним подразумевается оклейка материалов тончайшим слоем декоративного покрытия на основе древесины. В принципе (если не вдаваться в специфические детали) это та же технология ламинирования. Разница лишь в том, что такой поверхностной отделке подвергают, как правило, изделия (предметы, конструктивные части) из дерева.

Шпон имеет определенную классификацию. Отличия в технологии производства, а также долговечности и специфике использования. Подробное описание групп вряд ли заинтересует читателя. Достаточно отметить, что если предполагается отделывать мебель своими руками, то желательно ориентироваться на шпон лущеный (натуральный продукт)

и файн-лайн (так называемая реконструированная модификация).

Общего у них много – удобство работы с изделиями (слой очень тонкий), разнообразие текстуры (особенно модификации файн-лайн) и приемлемая цена.

Поэтому говорить лишь о реставрации мебели не совсем правильно. При помощи шпона можно придать «вторую жизнь» старым дверным косякам и полотнам, стеновым панелям, столешницам – вариантов использования такой финишной отделки достаточно.

При помощи шпона можно придать «вторую жизнь» старым дверным косякам и полотнам, стеновым панелям, столешницам – вариантов использования такой финишной отделки достаточно.

Существует несколько технологий фиксации шпона. Для реализации своими руками доступна лишь одна – «горячая», которая основана на использовании клея. Эта технология отлично подходит для реставрации деревянной мебели. Для двух остальных нужно специальное оборудование, и для домашнего применения они не подходят.

Технология «горячего» шпонирования

Подготовка основы

- Удаление фурнитуры (если она имеется) и конструктивных деталей. Например, глазка с дверного полотна, ободка замочной скважины.

- Демонтаж старого слоя финишной отделки деревянной поверхности. Что понадобится, решить несложно – шпатель, утюг для разогрева покрытия и так далее.

- Устранение имеющихся дефектов основы. Методика и материалы подбираются от их характера и «глубины». В основном достаточно затирочных средств, шпаклевок и клеевых составов.

По завершении работы основа тщательно шлифуется, чтобы при наложении шпона не образовывались вздутия, вмятины или складки.

По завершении работы основа тщательно шлифуется, чтобы при наложении шпона не образовывались вздутия, вмятины или складки.

Подготовка шпона

- Правка листов. Этот тонкий отделочный материал продается рулонами. Следовательно, при распрямлении он будет пытаться вернуться в исходное положение (эффект памяти). Чтобы восстановить их правильную геометрию, достаточно по изнаночной стороне пройтись влажной губкой. Шпон несколько размякнет и выпрямится. Для закрепления результата образец следует зажать между двумя ровными поверхностями. Например, листами фанеры, плитами ДВП и тому подобное, в зависимости от размеров фрагмента. Для ускоренного отведения влаги от шпона целесообразно обложить его мягкой тканью или бумагой. После просыхания он так и останется в выпрямленном положении.

- Правка кромок. При реставрации значительных поверхностей одного листа будет недостаточно. Шпон продается с шириной полотна (за редким исключением) в 30 см. Следовательно, сращивания фрагментов не избежать.

Правка кромок – не что иное, как обрезка листов по линии. В домашних условиях для этого вполне подойдут 2 куска доски с обработанными торцами (как вариант). Между ними укладывается лист шпона так, чтобы наружу выступал только его край. Остается лишь зажать полученную «сборку» струбцинами и произвести обрезку излишков (неровностей) острым ножом. Желательно работать специальным инструментом, предназначенным именно для раскроя картона или тонкой фанеры.

Правка кромок – не что иное, как обрезка листов по линии. В домашних условиях для этого вполне подойдут 2 куска доски с обработанными торцами (как вариант). Между ними укладывается лист шпона так, чтобы наружу выступал только его край. Остается лишь зажать полученную «сборку» струбцинами и произвести обрезку излишков (неровностей) острым ножом. Желательно работать специальным инструментом, предназначенным именно для раскроя картона или тонкой фанеры.

Шпонирование

- До полного просыхания клея, чтобы обеспечить качество шпонирования, желательно все стыки зафиксировать липкой лентой. Потом снять ее несложно.

- В некоторых случаях целесообразно сначала скрепить полосы шпона в единое полотно, и только потом укладывать его на основу. Как лучше поступить, придется решать самостоятельно. Но учесть (как один из приемлемых вариантов) стоит.

- Чтобы избежать впитывания влаги в основу, желательно шпонировать не только лицевую часть образца, но и изнаночную, торцы.

Это также следует принять к сведению, определяя порядок действий.

Это также следует принять к сведению, определяя порядок действий.

Заключительный этап

После отвердевания клеящего состава (что подразумевает надежную фиксацию шпона) выполняется ряд несложных технологических операций.

- Осмотр поверхности и выявление возможных недочетов в работе.

- Удаление излишков (если таковые обнаружены) клея.

- Зашкуривание стыков (кромок). Здесь следует соблюдать предельную аккуратность. Шпон тонкий, и излишнее усердие приведет к тому, что появятся проплешины. Все придется переделывать, так как замаскировать пятна, в тон отделки, трудно, да и не всегда получится. Конечно, максимально качественная полировка обеспечивается шлифовальной машинкой, но она есть не в каждом доме. При возможности попросить на время у знакомых – лучшее решение.

- Нанесение защитного покрытия. Это необходимо в основном для шпона лущеного. Выбрать состав, в зависимости от оформления образца, его назначения и специфики использования, несложно, Ассортимент различных масел, лаков, морилок внушительный.

Разобравшись со всеми нюансами, становится понятно, что шпонирование своими руками – процесс не очень-то и сложный. Зная технологию, в домашних условиях реализовать ее может каждый. А при желании получится привнести и какую-то свою «изюминку» в эту работу.

Шпон своими руками

Шпон своими руками

Как сделать шпон в домашних условиях

Все о шпоне и мдф-> Как сделать шпон в домашних условиях

Шпон – это очень тонкий лист древесины, толщина которого может варьироваться от 0,1 до 12 мм. В промышленных целях шпон чаще изготавливается из ценных пород древесины вроде дуба, ясеня, бука, ореха, красного дерева и других. Но если вам нужен шпон для личных целей в небольших объёмах, например, для авиамоделизма, то можно прочесть, как делается шпон в домашних условиях, и при наличии инструмента обойтись своими силами. В этой статье мы и хотим рассказать о том, как сделать шпон своими руками.

Как делают шпон в домашних условиях

Самый простой способ добыть себе несколько пластинок шпона – это «разобрать» лист фанеры. Кладёте фанерный лист в ёмкость с горячей водой на 2-3 часа, поддерживая высокую температуру на протяжении всего срока замачивания, а потом хорошо заточенным ножом раскраиваете фанеру на слои. Сразу же после этого надо положить полученные плиты шпона под пресс для сохранения ровной поверхности.

Кладёте фанерный лист в ёмкость с горячей водой на 2-3 часа, поддерживая высокую температуру на протяжении всего срока замачивания, а потом хорошо заточенным ножом раскраиваете фанеру на слои. Сразу же после этого надо положить полученные плиты шпона под пресс для сохранения ровной поверхности.

В домашних условиях можно сделать даже пиленый шпон, но приготовьтесь, что на эту работу уйдёт немало сил и времени. Всё, что вам потребуется – это заготовленный брус (не обязательно элитного дерева, подойдёт и обычный клен, береза), карандаш, линейка, верстак и хороший лобзик, желательно с набором сменных полотен про запас.

Как делают древесный шпон?

Закрепляете заготовку в верстаке и расчерчиваете его по вертикали с шагом 10-12 мм (толще – нецелесообразно, а если тоньше, то будет очень сложно пилить). Берёте в руки лобзик и слой за слоем спиливаете шпон по линиям.

Как сделать шпон, если дома есть рубанок. Строганый шпон изготавливают из такого же бруса, как и пиленый, с той лишь разницей, что можно делать пластины меньшей толщины. Но у медали есть и обратная сторона – механическим рубанком тяжело делать пластины одинаковой толщины. Ну а если у вас есть электрический рубанок с регулятором толщины отделяемого слоя, то задача намного облегчается. Крепко закрепляете брус в верстаке и снимаете шпон, не забывая использовать прижимную линейку или балку. Если у вас есть доступ к лущильному станку или другим деревообрабатывающим станкам, то процесс получения шпона ничем не отличается от промышленного. Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Но у медали есть и обратная сторона – механическим рубанком тяжело делать пластины одинаковой толщины. Ну а если у вас есть электрический рубанок с регулятором толщины отделяемого слоя, то задача намного облегчается. Крепко закрепляете брус в верстаке и снимаете шпон, не забывая использовать прижимную линейку или балку. Если у вас есть доступ к лущильному станку или другим деревообрабатывающим станкам, то процесс получения шпона ничем не отличается от промышленного. Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Шпоном называют тончайшие пластины ценных пород дерева, предназначенные для изготовления мебели. Но не только для отделки мебели используется этот чудесный материал. Нарезанный тонкими полосами, гибкий податливый шпон прекрасно смотрится в различных поделках: панно, цветах.

Вам потребуется:

- шпон;

- несколько больших сосновых шишек;

- веточки шиповника высотой 50 см; краситель зеленого цвета;

- ножницы;

- клей ПВА.

Техника выполнения: шпоноплетение.

Вырежь из шпона лепестки розы 3-х разных размеров.

Шпон своими руками

Прогладь их с двух сторон горячим утюгом, в результате лепестки примут изогнутую форму (вид лепестка сбоку показан на рис. 1).

Равномерно вставляй лепестки в сосновую шишку в направлении сверху вниз, начиная с маленьких лепестков и заканчивая большими (рис. 2). При этом низ каждого лепестка смазывай клеем для их лучшей фиксации.

Вырежь из шпона 5 чашелистников. С помощью красителя окрась их в зеленый цвет и прогладь утюгом с одной стороны, чтобы они выгнулись (вид чашелистников и листиков сбоку показан на рис. 3).

Чашелистники приклей у основания розочки по кругу.

На ветке шиповника сделай по бокам 4 косые надреза и вклей в них листики (рис. 4). В основании шишки просверли отверстие, смажь клеем ПВА и надень ее на верхушку стебля. Цветок готов.

Выполни необходимое количество розочек и оформи их в виде настольной композиции, используя в качестве подставки гриб чагу, или же в виде панно.

Размер: 20×30 см.

Вам потребуется:

- шпон;

- береста;

- ольховые шишки;

- краситель зеленого цвета;

- ножницы;

- клей ПВА;

- деревянная рамка без задней стенки.

Техника выполнения: шпоноплетение.

Сначала сплети основу панно из шпона. Для этого нарежь шпон на полоски шириной 5 см: 4 полоски длиной 32 см и 6 полосок длиной 22 см. Положи 4 полоски длиной 30 см на стол, прижми их сверху ладонью левой руки и правой рукой вплетай горизонтально короткие полоски в шахматном порядке (рис. 3). Закончив плетение основы, концы полосок ровно подрежь и приклей основу к задней стороне рамки.

Для изготовления корзины нарежь шпон более тонкими полосками (шириной 1,5-2 см) и переплети их так же, как и основу (рис. 4). Лучше использовать шпон другого цвета, чем цвет основы, или покрасить его каким-нибудь красителем. Нарисуй на бумаге выкройку корзины желаемой формы, вырежь и с помощью карандаша переведи ее на сплетенную заготовку (рис. 4). Вырежь корзину по нарисованному контуру и приклей ее в нижней части основы.

4). Вырежь корзину по нарисованному контуру и приклей ее в нижней части основы.

Вырежь из шпона полоску шириной примерно 0,5 см и приклей ее на “ребро” по контуру корзины и выше, формируя ручку (рис. 5).

Для изготовления цветка ромашки из листа тонкой бересты вырежь 7-8 лепестков. Смазав основания лепестков клеем, воткни их по кругу в ольховую шишку (рис. 6). Выполни таким образом 5 ромашек.

Вырежь 8-9 листиков, с помощью красителя покрась их в зеленый цвет, затем прогладь с одной стороны утюгом, чтобы они приняли выпуклую форму.

Приклей над корзиной листья, затем цветочки, как видно на фотографии.

Ромашки не обязательно помещать в корзину: их можно свободно “разбросать” по фону.

Нам понадобится большое количество (как минимум несколько десятков) цветочков, изготовленных из шпона и пробок от вина. Для этого пробки нарезаем “ломтиками” (рис. 1) – это сердцевинки цветов – и делаем в них надрезы, как показано на рис. 2. Для лепестков шпон нарезаем длинными полосками (рис. 3) и склеиваем цветки, как показано на рис. 4 (при этом в наждый надрез вклеиваем срезы двух соседних лепестков). Изготовление цветков – большая работа, но уж если вы ее осилили, то деваться некуда, и надо эти цветочки как-то использовать.

3) и склеиваем цветки, как показано на рис. 4 (при этом в наждый надрез вклеиваем срезы двух соседних лепестков). Изготовление цветков – большая работа, но уж если вы ее осилили, то деваться некуда, и надо эти цветочки как-то использовать.

Мой зонтик делался после Нового года, когда мне в руки попало то, что еще недавно было новогодней елкой. Я остановилась посреди этапа отделения ветвей от ствола, когда все верхние ветки были уже удалены, и остался только нижний ярус веток в количестве шести штук, равномерно исходящих из ствола в разные стороны на одной высоте. Конструкция эта показалась мне смутно знакомой, а когда я перевернула ее вверх ногами, сомнений уже не осталось: это зонт! Осталось только скрепить радиально расходящиеся ветки проволочными концентрическими кругами, ветки подрезать до одинаковой длины, облагородить каркас, оклеив его бумажными или тканевыми полосками – и сферическая поверхность зонта готова к покрытию ее ранее заготовленными цветочками (рис. 5).

Поверхность зонта заполняется цветочками вплотную (рис. 6), а до полного высыхания клея места соединения соседних цветочков следует закрепить канцелярскими скрепками, которые позднее удалим.

6), а до полного высыхания клея места соединения соседних цветочков следует закрепить канцелярскими скрепками, которые позднее удалим.

Для придания образу законченности хорошо бы найти кривую веточку, которая станет ручкой вашего зонта, а чтобы у вас, наконец, освободились руки, предлагаю закрепить эту сложную конструкцию на подставке.

Всё! Можно начинать поражать воображение ваших знакомых. Только не гуляйте с этим зонтом под дождем!

ИСТОЧНИК: Журнал «Ксюша. Умелые ручки»

Как делают шпон на производстве и своими руками?

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;

- пиленый;

- строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

- Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции – меньше.

- Цветной. При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.

- Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины.

В результате шпон имеет более эстетичный вид, а стоит дешевле.

В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий. Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Читайте также:

Как сделать выдвижные ящики своими руками.

Способ изготовления сундука из дерева своими руками.

О креплении мауэрлата читайте здесь.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

- Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.

- Метод строгания. При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком. Поэтому строганый шпон используется в производстве мебели и дверей.

- Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением. Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Основы предыстории — Флоридская школа столярных изделий

Что такое шпон?

Деревянный шпон — это тонкий слой древесины, который обычно наносится поверх другого материала, называемого субстратом. Мастера по дереву используют эти тонкие листы древесины по разным причинам — древесина редкая и дорогая, форма и / или масштаб проекта невозможны в массиве древесины, соответствие рисунка, цвета и текстуры важны для эстетики изделия. . Шпон также можно использовать для:

. Шпон также можно использовать для:

- Инкрустация — это процесс использования шпона для создания линий, полос и небольших мотивов на массивной древесине

- Маркетри — это искусство вырезания и сборки небольших кусочков шпона в изображения на подложке

- Паркет. Вырезание из кусочков шпона геометрических фигур. Представьте себе шахматную доску.

Из каких пород дерева можно делать фанеру?

Нарезать шпоном можно любую породу дерева.Обычные породы дерева, такие как дуб, клен, береза или вишня, будут разрезаны на фанеру, которая будет использоваться в мебели промышленного производства.

Более дорогая древесина, такая как красное дерево или фигурное дерево, будет разрезана на фанеру и использована в изготовлении более дорогой мебели на заказ.

Как изготавливается шпон? Шпон получают путем отрезания тонких ломтиков от цельного бревна, чтобы получился деревянный лист. Эти листы можно разрезать несколькими способами. Разные виды разрезов приводят к разным рисункам волокон.

Эти листы можно разрезать несколькими способами. Разные виды разрезов приводят к разным рисункам волокон.

Существует три основных метода: вращающаяся резка и нарезка с подмножеством четвертичной распиловки.

Ротационная резка

Вращающийся винир отслаивается от бревна, как бумага, откатывающаяся от рулона, хотя на самом деле виниры не являются сплошными. С помощью этого метода получаются большие куски шпона с очень плоскими и беспорядочными рисунками волокон.

По мере того, как древесина очищается от внешней стороны к центру бревна, она перемещается от заболони к сердцевине, которая может быть самой разной по цвету.Сердцевину и заболонь можно объединить в один кусок шпона. Преимущество вращающегося шпона в том, что это, как правило, наименее затратный метод резки, позволяющий получить большие куски шпона и «целые поверхности». Недостатком является то, что вращающиеся виниры могут иметь мягкий внешний вид и могут сильно различаться по цвету в пределах одной панели, хотя это можно указать. Не все породы древесины производят бревна, которые можно лущить ротором, а декоративные хвойные породы редко лущатся ротором.

Не все породы древесины производят бревна, которые можно лущить ротором, а декоративные хвойные породы редко лущатся ротором.

Нарезка

Строганный шпон изготавливается из бревна, которое было подготовлено путем разрезания его на бруски или большие блоки.То, как эти бруски режутся и их ориентация относительно ножа для фанеры, позволяет получить уникальные рисунки волокон из разных пород дерева.

- ОБЫЧНЫЙ Шпон шпона разрезают вдоль годичных колец бревна и обычно имеют рисунок соборной текстуры и куски шпона или «швы» шириной от 6 до 12 дюймов. Обычная нарезка дает самый высокий выход и, как правило, является наименее дорогим методом нарезки. Half Round дает аналогичный рисунок и размер.

- ЧЕТВЕРТАЛЬНО-СЛОЖЕННЫЙ шпон разрезается перпендикулярно годичным кольцам бревна и, как правило, дает прямой шпон.У многих пород это проявит декоративный рисунок на дереве, как узор чешуек на белом дубе.

Четверть-нарезка дает меньшие лоскуты шпона и стоит дороже.

Четверть-нарезка дает меньшие лоскуты шпона и стоит дороже.

- RIFT CUT обычно предназначен для дуба и предназначен для получения ровных волокон без образования чешуек. Прорезание трещин происходит по касательной к годичным кольцам бревна.

Как продается шпон?

Виниры можно продать по:

- В отдельных частях

- В листах — листы шпона представляют собой большие куски шпона, которые механически соединяются из более мелких кусков.Эти типы листов обычно предназначены для нанесения, например, на листы МДФ 4 × 8.

- Как флитч. Фальш шпона — это куча строганого шпона, сохраненная в порядке. Это как если бы вы взяли ствол дерева и разрезали его вдоль. Все детали хранятся в порядке, потому что это помогает сохранить одинаковую структуру волокон от одного куска к другому.

Для получения полноразмерных панелей все виды шпона, за исключением шпона ротационной резки, должны быть собраны в большие листы или «соединены» вместе. Этот процесс известен как сопоставление шпона, и разные сопоставления создают определенный узор на готовой панели.

Этот процесс известен как сопоставление шпона, и разные сопоставления создают определенный узор на готовой панели.

Вот некоторые из типов сварки, которые вы увидите:

Книжный матчКнижное совпадение — наиболее распространенный метод, который часто используется для шпона с гладкой, четверть- или рифтовой резкой. Это происходит, когда последовательные листы фанеры переворачиваются лицом друг к другу, как страницы в книге. Это создает зеркальное отображение предыдущего листа. Симметричный рисунок подчеркивает фактуру, рисунок и декоративные характеристики бревна.Подбор книг может создавать цветовые вариации и создавать чередующиеся «тугие» и «рыхлые» грани, которые отражают свет и по-разному воспринимают пятна — часто создавая эффект «парикмахерской».

Сопряжение скольжения Последовательные листы шпона скользят или «скользят» друг по другу и соединяются бок о бок, подобно скольжению колоды карт, создавая повторяющийся узор текстуры по всей панели. Сопряжение скольжения — это распространенный метод, который часто используется со шпоном, вырезанным на четверть и рифт, чтобы обеспечить чистый вид с прямыми волокнами.В винирах с более прямой структурой стыки не будут заметными, но некоторые виниры с ротационной резкой, особенно те, которые содержат как сердцевину, так и заболонь, могут выделить стыки фальцевых соединений.

Сопряжение скольжения — это распространенный метод, который часто используется со шпоном, вырезанным на четверть и рифт, чтобы обеспечить чистый вид с прямыми волокнами.В винирах с более прямой структурой стыки не будут заметными, но некоторые виниры с ротационной резкой, особенно те, которые содержат как сердцевину, так и заболонь, могут выделить стыки фальцевых соединений.

Конец матча