Как и из чего делают цемент — ООО НБЗ

Цемент считается распространенным скрепляющим материалом, а также используется в качестве вяжущего в большом количестве строительных растворов. Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Сырье для изготовления цемента

Цемент получают из продуктов совместного обжига горных пород, клинкера. А его, в свою очередь, делают из глины и карбонатных камней.

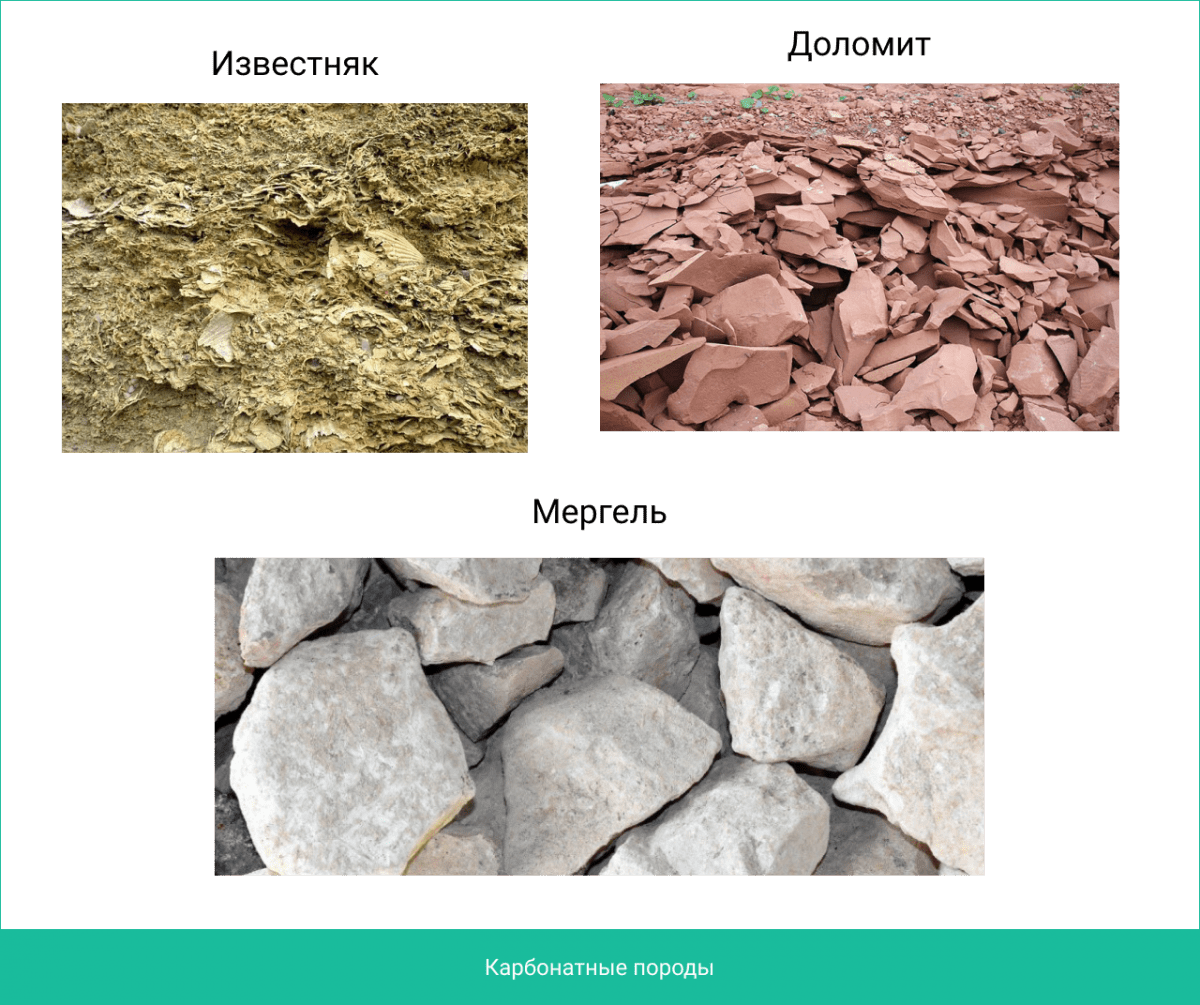

В качестве карбонатных камней могут использоваться:

- белый мел, горная порода, состоящая из карбоната кальция с примесью магния;

- мергель — смесь природного происхождения, в которой около 75% кальцита и 25% силикатов;

- ракушечник, известняк;

- доломит, содержащий и кальциевый карбонат, и магниевые компоненты.

Что касается глины, то это могут быть глинистые сланцы, суглинки или лесс.

Также в состав цемента вводят легирующие добавки. Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Как производят цементный клинкер

Это — прокаленный “щебень”, который получают при спекании 25% глины и 75% известняка при температуре в +14560 градусов. Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Ключевые свойства цемента

К основным характеристикам вяжущего можно отнести:

- плотность; тонина помола, то есть размер частичек и способность порошка покрыть большую или меньшую площадь в один слой;

- водопотребность, то есть сколько влаги понадобится цементу для прохождения процесса гидратации и приобретения пластичности;

- морозостойкость, то есть сколько циклов замерзания и оттаивания выдержит материал;

- время схватывания готового раствора, которое может находиться в диапазоне от 1 до 10 часов и зависит от того, насколько густой раствор приготовлен;

- прочность, то есть устойчивость застывшего образца к разрушению.

В зависимости от характеристик разделяют разные марки цемента. Все они по-своему маркируются.

Марки цемента и его маркировка

Для определения марки цемента производят кубические испытательные образцы и проверяют их на сжатие. Каждый кубик разрушается при определенном давлении в кгс/м2, и эта величина соответствует марке. Например, цемент М300 выдержит нагрузку в 300 кгс/м2, а М500 — в 500.

Область использования материала также зависит от марок:

- М300 применяется для изготовления бетонных растворов, в том числе, под фундаменты малоэтажных строений;

- М400 используется для железобетонных конструкций и сооружений;

- М500 подходит для наружного бетонирования, аэродромных плит или гидротехнических сооружений.

Что касается маркировки, то в ней указывается не только прочность на сжатие, но и другие показатели, например:

- портландцемент маркируется как ПЦ, а если к нему прибавить 20% шлака, то получится шлакопортландцемент ШПЦ;

- пуццолановый цемент или ППЦ делается на основе вулканического сырья и применяется при бетонировании в обводненных условиях;

- сульфатостойкие и противокоррозионные цементы маркируются как СПЦ, ССПЦ или ССШПЦ;

- белый цемент обозначается как БЦ (для получения клинкера в этом случае используют светлый известняк и каолин, белую глину), а быстротвердеющий — Б;порошок; БЦ — белый цемент;

- гидрофобный цемент маркируется ГФ, пластифицированный — ПЛ;

- отдельно в маркировке указывается количество добавок: это маркируется буквой Д и цифрой (например, Д0 — цемент без добавок).

Также существует пять категорий цемента по способу изготовления и составу:

- I — это бездобавочный портландцемент, в составе которого от 95% до 100% клинкера;

- II — группа включает в себя композитные и пуццолановые цементы, в которых количество добавок не превышает 20%;

- III — шлакопортландцемент, в котором добавлено от 36 до 65% шлаков;

- IV — пуццолановый цемент, где добавок не более 21-35%; V — композиционный порошок, в котором может быть до 11-30% шлака и столько же пуццолана.

Для каждого строительного объекта выбирается конкретный тип цемента, что позволяет обеспечить необходимые прочностные и другие характеристики.

Как делают цемент: victorborisov — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства.

Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Из чего делают цемент | Из чего это сделано

Цемент фасованный в мешкиЦемент фасованный в мешки

Цемент является одним из основных строительных материалов. Без цемента нельзя сделать бетон и другие необходимые строительные растворы. Из чего же сделан цемент и почему он обладает такими свойствами?

Цемент — это искусственное неорганическое гидравлическое вяжущее вещество. При взаимодействии с водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное твердое тело.

Цемент обладает способностью набирать прочность во влажных условиях, чем кардинально отличается от некоторых других минеральных вяжущих веществ, таких как: гипс, воздушная известь, которые твердеют только на воздухе.

Марка цемента — условная величина, которая обозначает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600).

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки:

-гипс для регулирования сроков схватывания,

-до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре +1450…+1480 °C

По наличию основного минерала цементы подразделяются на:

— романцемент — преобладание белита, в настоящее время не производится;

— портландцемент — преобладание алита, наиболее широко распространён в строительстве;

— глинозёмистый цемент — преобладание алюминатной фазы;

— магнезиальный цемент (цемент Сореля) — на основе магнезита, затворяется водным раствором солей;

— кислотоупорный цемент — на основе гидросиликата натрия , сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

— биоцемент — производится при помощи биотехнологий.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера.Внешний вид цемента

Внешний вид цемента

Портландцемент получается при нагревании известняка и глины или других материалов сходного валового состава и достаточной активности до температуры +1450…+1480 °С. Происходит частичное плавление и образуются гранулы клинкера. Для получения цемента клинкер размалывают совместно примерно с 5% гипсового камня.

Типичный клинкер обычно содержит четыре главные фазы, называемые алит, белит, алюминатная фаза и алюмоферритная фаза.

1. Алит является наиболее важной составляющей всех обычных цементных клинкеров, содержание его составляет 50—70 %. Алит относительно быстро реагирует с водой и в нормальных цементах из всех фаз играет наиболее важную роль в развитии прочности. Для 28-суточной прочности вклад этой фазы особенно важен.

Для 28-суточной прочности вклад этой фазы особенно важен.

2. Содержание белита для нормальных цементных клинкеров составляет 15—30 %. Белит медленно реагирует с водой, таким образом слабо влияя на прочность в течение первых 28 суток, но существенно увеличивает прочность в более поздние сроки.

Через год прочности чистого алита и чистого белита в сравнимых условиях примерно одинаковы.

3. Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров. Алюминатная фаза быстро реагирует с водой и может вызвать нежелательно быстрое схватывание, если не добавлен контролирующий схватывание агент, обычно гипс.

4. Ферритная фаза составляет 5—15 % обычного цементного клинкера. Скорость, с которой ферритная фаза реагирует с водой, может несколько варьировать из-за различий в составе или других характеристиках, но, как правило, она высока в начальный период и является промежуточной между скоростями для алита и белита в поздние сроки.

Прочность

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40×40×160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком.

Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см² (10—60 МПа).

Определение прочности бетонаОпределение прочности бетона

Цемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто́ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

В настоящее время цемент делится на классы по прочности. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Для лучшего понимая из чего сделан цемент рекомендую посмотреть фрагмент передачи «Как это сделано» про производство цемента:

Как и из чего делают цемент? Описание, фото и видео

Автор Анималов В.С. На чтение 5 мин Опубликовано Обновлено

Строительные материалы появились в тот момент, когда на заре нашей цивилизации первые люди начали строительство домов и укреплений. С течением времени человечество искало материалы, обладающие большой прочностью и доступностью в любом месте проживания. После длительных поисков и экспериментов было выявлено, что мелкодробленый известняк и гипс, при смешивании с водой и минералами, приобретает особые вяжущие свойства.

После затвердевания образует монолитное соединение имеющие характеристики твердого камня. С того момента цемент начали производить в больших количествах и использовать в строительстве больших и маленьких сооружений. Проходя очередной раз мимо постройки из камня и металла, мы часто задаёмся вопросом: «Так как же делают цемент?»

Интересный факт: в период постройки Египетских пирамид, фараоны использовали технологию похожую на производство бетона. Смесь измельчённого известняка и каменной крошки заливали водой и превращали в монолитные каменные блоки.

Из чего делают цемент?

Карьер известняка и глины Если копать глубже, то порода будет чище, но с большим содержанием углекислого кальция. Добытый камень, по необходимости, сортируют и отправляют на производство, где меняют пропорции, чтобы получить цемент разных марок.

Если копать глубже, то порода будет чище, но с большим содержанием углекислого кальция. Добытый камень, по необходимости, сортируют и отправляют на производство, где меняют пропорции, чтобы получить цемент разных марок.Обработка известняка

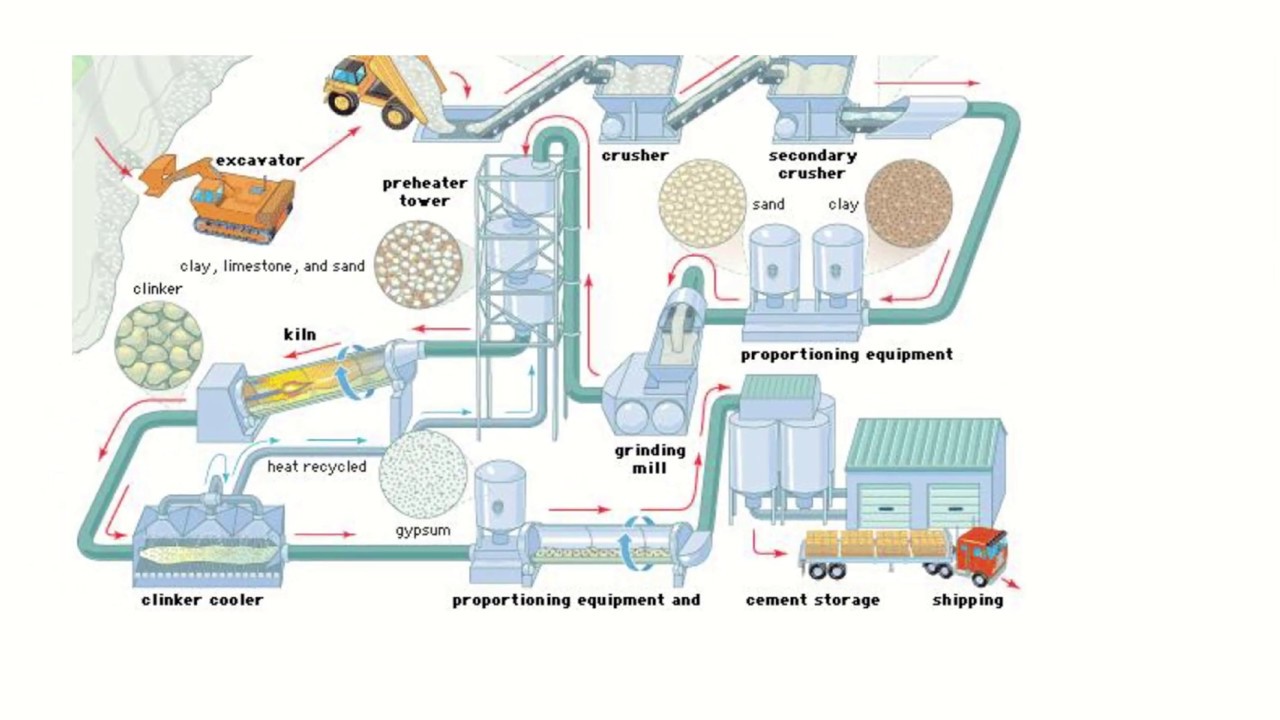

Схема завода по производству цемента

Это необходимо для дальнейшего их смешивания в разных пропорциях и по определенной технологии, чтобы производить цемент разных марок.

Сортировка и шлифование

Мелкий известняк, с помощью сортировочного погрузчика, размещают в сухие склады, защищенные от влаги и перепадов температуры. Формируются кучи из сырьевой смеси, разного состава, готовые к этапу шлифования. По конвейеру дробленый камень поступает в шлифовальную машину – вальцовую мельницу, в которой образуется известняковая пыль.

Смешивание

Мокрый способ производства цементаЧтобы создать цемент разных марок, к подготовленной породе добавляют железо, двуокись алюминия и кремний. Состав и количество добавок определяется после химического исследования известняка. Роллер равномерно перемешивает составляющие цемента, до получения однородного порошка без камней. По завершению процесса готовую смесь направляют на термическую обработку.

Термическая обработка

Печь для обжигаПорошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов.

При длительном воздействии высокой температуры, порошок превращается в стекловидные образования под названием «клинкеры». По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Окончательное дробление

Мельница для клинкераКлинкер помещается в вращающийся барабан, с металлическими шариками внутри. К содержимому добавляют гипс, количество которого зависит от марки цемента. Под воздействием вращательных движений и перемещения шариков, смесь измельчается до порошкообразной формы – это и есть готовый цемент.

Интересный факт: всплеск производства бетона начался в 19 веке после того, как в 1824 Джозеф Эспдин запатентовал цемент под названием «Портландцемент» имеющий прочность природного камня.

Производство цемента проходит на специализированных заводах с использованием силы трения и термической энергии. При этом, известняковые породы медленно превращаются в цемент. По завершению технологического процесса, готовый продукт можно использовать для строительства любых конструкций, больших и маленьких размеров.

Как и из чего делают цемент – интересное видео

Если Вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как сделать цемент своими руками при автономном существовании

В условиях автономного существования, вам придётся полагаться только на себя. И на всё то, что удастся утащить с собой, как в руках, так и в голове. На первых порах, можно и в землянке прожить, но потом лучше обзавестись более качественным и надежным жилищем, для этих целей изготовив цемент своими руками.

На первых порах, можно и в землянке прожить, но потом лучше обзавестись более качественным и надежным жилищем, для этих целей изготовив цемент своими руками.

Ну а что, если в древние времена какие-то там примитивные римляне уже производили цемент, почему бы вам, взрослому и умелому человеку, снабженному самыми полезными знаниями человечества, не приступить к изготовлению цемента? Да легко.

Содержание статьи

Как сделать цемент своими руками

Есть одна маленькая сложность – древние римляне при изготовлении цемента ориентировались на крупнозернистый белит, который разве что через год застывания нужную прочность приобретает, а современный цемент формируется на основе почти гомогенного алита, который за 28 дней полностью схватывается. Вот только для получения алита нужны реально высокие температуры, поддерживающиеся довольно долгое время — минимум 4 часа.

Но возвращаемся к изначальной теме. Для начала, нужно найти глину. Наличие в ней примесей всякой гадости, типа гипса и доломита, серьёзно портит качество продукта, поскольку при нагревании будут образовываться не необходимые нам силикаты кальция или даже гидросиликаты кальция, а другие химические соединения. То же самое касается известняка. Радует только, что как европейская часть России, так и Кавказ, Урал и Сибирь, богаты как на глинозёмы, так и на известняк. С примесями, но всё же.

То же самое касается известняка. Радует только, что как европейская часть России, так и Кавказ, Урал и Сибирь, богаты как на глинозёмы, так и на известняк. С примесями, но всё же.

Процесс изготовления цемента

Если кратко, то дальнейшее изготовление цемента своими руками выглядит так. Берём известняк – мел, ракушечник или что-то в этом духе — даже мрамор, который тоже к известнякам относится. Берём глину – каолин, глинозём, или что-то похожее. Измельчаем всё это до порошкообразного состояния и перемешиваем в пропорции 3 части известняка на 1 часть глины. А затем – засовываем всё это на 4 часа в печь, способную поддерживать температуру в районе 1450°С. Ещё и обеспечивающую хорошую внутреннюю вентиляцию, и, по возможности, позволяющую ещё и вращать спекающуюся массу – клинкер. То есть на этом этапе можно уже закрыть статью и в принципе дальше не читать. Потому как без специального оборудования изготовить своими руками цемент, а точнее — полноценную цементную смесь, не получится никак. Хотя, варианты всегда есть…

Хотя, варианты всегда есть…

Впрочем, в идеально сложенной русской печи, заправленной дровами из ясеня или бука, может получиться добиться температуры под 1000 градусов. В принципе, этого уже почти достаточно для получения клинкера довольно говнистого качества, с преобладанием белита и некоторым процентом алита. Но это уже хоть что-то. Так что как следует по***вшись, можно найти в русской печи область, где можно проводить выпекание клинкеров. Вращать, конечно, область запекания придётся «вручную».

Готовые клинкеры потом необходимо измельчить и смешать с какими-нибудь интересными порошковыми добавками, типа гипса, чтобы его где-то процентов 5 от общей массы получилось. Получится почти полноценная цементная смесь. Ужасного качества, но пригодная для дальнейшего использования.

Что касается приготовления цементного раствора и бетонных смесей, то это уже совершенно иной разговор. Ещё более сложный и скучный. Поскольку существует огромное количество различных вариантов, предназначенных для решения различных задач.

Существует глиноземистый цемент, который, благодаря определённому проценту примеси глинозёма, способен даже в зимнее время в течение суток затвердевать наполовину. Есть цемент расширяющийся, который при застывании увеличивается в объеме, в отличие от обычно. Есть цемент пуццолановый, который демонстрирует пониженную теплопередачу, поэтому может использоваться для утепления помещения.

Но всё это реально сложные штуки, которыми вряд ли кто-то будет пользоваться в условиях автономного существования. Поскольку даже при соблюдении всех возможных условий изготовления цемента, вам вряд ли получится изготовить своими руками цемент, по качеству хотя бы приближающийся к марке 200 – нижней категории промышленных цементов. С другой стороны, базовые задачи ваш самодельный цемент выполнять будет, а больше от него ничего и не требуется. Только застывать ему понадобится долго.

Про приготовление конкретно самодельного бетона и различных шпаклёвочных смесей на основе сделанного своими руками цемента поговорим в следующий раз. Там тоже свои тонкости имеются, вроде процента и качества песка и дополнительных добавок.

Там тоже свои тонкости имеются, вроде процента и качества песка и дополнительных добавок.

А вот так предлагает сделать своими руками цемент из древесного пепла проект Primitive Technologies:

Из чего производят цемент. Как и из чего делают цемент: все о процессе производства

Выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой. Компонент важен на этапе приобретения прочности. В составе клинкера количество трёхкальциевого силита составляет 50–70 %;

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание.

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %; - ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней.

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Ингредиенты берут в определенном соотношении, что обеспечивает образование силикатов кальция, алюмоферритной и алюминатной фаз

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи.

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3; - устойчивость к коррозии. На показатель влияет минеральный состав и . По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

В зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

Сегодня производится множество видов цемента

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для , огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент. В составе присутствуют те же компоненты, а также доменные шлаки;

- гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный.

Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи; - декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Различают портландцемент и шлакопортландцемент

Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена. С помощью цементного раствора создают железобетонные конструкции, заливают фундаменты, балки, основания и другие части сооружения. В последнее время популярно изготовление монолитных построек, где стены, основа и крыша выполнены полностью из бетона, не считая кровельных и отделочных материалов.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, ;

- различные плиты, стеновые блоки и т. д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов.

Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности. Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

Прочность. Это параметр, который отвечает за разрушение материала под воздействием определенных условий

- гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания. Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

Одним из самых популярных строительных материалов является цемент. Он используется в разных видах работ: при возведении зданий, ремонте и реставрации старых. В основе этого строительного материала лежат составляющие части неорганического происхождения, имеющие способность связывать между собой компоненты.

Цемент является составной частью бетонных, штукатурных, кладочных смесей, железобетонных блоков, применяющихся при стройке промышленных зданий и различных построек.

Особенности

При смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта.

В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Его изготавливают только из качественных материалов.

Самыми широко применяемыми считаются марки от М200 до М600. Использование необходимого вида основано на сфере его использования.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды.

Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей.

Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур.

Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень.

Плюсы такого вещества:

- затвердевание без посторонних усилий;

- высокопрочное и твердое вещество, получаемое после затвердения;

- повышенная химическая безопасность;

- это экологически чистый продукт;

- пожаробезопасность;

- низкая стоимость;

- универсальность.

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

При обжигании такого набора веществ и резком охлаждении идет повышение прочности получаемых изделий.

Состав

Цемент – порошкообразное сухое вещество. Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов.

Клинкер – составная часть, отвечающая за прочность. Получение его происходит при обжигании известняка или глины. Является основой готового продукта, в смесях используется в виде гранул диаметром до 6 см. Получение клинкера происходит при температуре, превышающей 1500 градусов Цельсия. При ней происходит плавление с получением смеси, богатой содержанием кальциевого диоксида и кремнеза. Они выполняют функцию регуляторов качественных характеристик цементной смеси. Полученные гранулы измельчаются до мелкой пыли, затем происходит их обжиг.

Гипс отвечает за скорость отвердевания состава. Фиксированное содержание гипса в смеси – 6% очищенного гипса или гипсового камня в виде порошка. При этом в гипсовом камне допустимо наличие примесей.

Специализированные добавки и наполнители усиливают качественные характеристики получаемого раствора, увеличивают спектр применения в различных областях жизни.

Процентное содержание этих составляющих частей в смеси регулируют область использования цементного порошка и его свойства.

Свойства

Цементный порошок – вещество из минерального сырья, которое имеет способность затвердевать при соединении с водой при наличии воздуха.

Для такой смеси характерен ряд важных свойств:

- Коррозионная стойкость . На затвердевший камень из цемента оказывают воздействие множество негативных факторов внешней среды. При избыточном количестве влаги может возникнуть коррозия железобетонных предметов. Убрать ее можно несколькими способами, например, изменением состава минеральных веществ в рецептуре, добавлением компонентов, которые останавливают процесс окисления солей в изделии.

При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом.

При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом. - Морозостойкость . Показатель, характеризующий способность застывшего вещества выдерживать многочисленные перепады температур от низких до очень высоких. При застывании вода увеличивается в объеме, что может привести к возникновению трещин и расколу цементного камня. С целью повышения такого свойства, как морозостойкость, в состав смеси вносят минеральные добавки, усиливающие устойчивость к скачкам температур и повышению долговечности.

- Водопотребность . Свойство, характеризующее впитываемость цементом заданного объема жидкости. Излишняя насыщенность раствора водой приводит к тому, что доля жидкости будет выдавлена наружу, при этом поверхность бетонного изделия потеряет прочность и может разрушаться. Данное свойство необходимо. При получении смеси с невысокой водопотребностью цемент приобретает повышенную морозостойкость и отличное качество.

С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

- Время схватывания . Отрезок времени, за который свойства цемента приобретают пластичность, называют схватываемостью. Замер этого промежутка происходит при помощи специальных приборов. Раствор с наилучшими качественными характеристиками застывает в течение 45 минут. Процесс может продлиться до 10 часов. На это свойство влияет содержание минеральных веществ, например, гипса. При увеличении дозы гипсового порошка время застывания уменьшается.

- Тонкость помола . Данное качество вносит коррективы в период застывания цемента. Чем крупнее измельчен порошок, тем ниже скорость отвердевания раствора. При этом очень мелкий порошкообразный состав увеличивает потребность влаги при замешивании. Поэтому стоимость цементной смеси определяется во многом степенью помола.

- Прочность . При определении прочности состава выполняют сжимание опытного образца по прошествии 28 суток с момента закладки.

После испытаний цементу присваивается марка от 300 до 600. А для специальных целей – от 700 до 1000.

После испытаний цементу присваивается марка от 300 до 600. А для специальных целей – от 700 до 1000. - Изменение объема . При затвердевании цемента очень часто возникают деформации, например, усадка. Если это показатель очень высокий, с течением времени может произойти разрушение бетонного блока. Соответствие принятым стандартам проводится в специальных условиях.

Сфера применения

В настоящее время цементная смесь считается широко используемым строительным материалом. Область ее применения очень обширна. Этот порошок включают в растворы при заливке фундаментов, установке кровель, настиле напольных покрытий, закреплении санитарно-технических приборов. Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

Цемент входит в состав бетонных смесей, раствором выравнивают поверхности. Универсальность этой смеси доказана его повсеместным применением.

Область применения цемента зависит от типа его марки. Наибольшее распространение получили марки 400 и 500 . Они включены в бетонные смеси при любых видах строительства.

Наибольшее распространение получили марки 400 и 500 . Они включены в бетонные смеси при любых видах строительства.

- Цемент марки М600 применяют для возведения военных бункеров, ракетных шахт и прочих объектов.

- Портландцемент применяется во всех строительных работах.

- Глиноземистый состав необходим при аварийных работах повышенной срочности, например, в зимнее время. Такой вид цементного раствора быстро застывает, но его применение ограничено в районах с повышенными температурами.

- Магнезиальная смесь получила применение в подготовке магнезиальных полов.

- Белый цемент обладает уникальными качествами, которые допускают его применение в создании скульптурных и архитектурных сооружений. Возможно его введение в составы для декоративной отделки поверхностей.

- Кислотоупорный состав предназначен для замешивания растворов бетона, не подверженного разъеданию кислотами.

Однако при воздействии щелочей такой цемент становится рыхлым.

Однако при воздействии щелочей такой цемент становится рыхлым. - Гидрофобный цемент нашел свое применение в сфере создания бетона с повышенной пористостью.

- Водонепроницаемая смесь используется при создании гидроизоляционных покрытий в условиях избыточной влажности, например, при изоляции трещин в строениях.

- Шлаковый цемент используется в строительстве объектов под землей и под водой.

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

18. Остывший клинкер подается в мельницу.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO 4 ·2H 2 O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Какими бы шагами не шагал прогресс в различных отраслях производства и технологий, в строительстве лидирующие позиции стабильно принадлежат хорошо всем известному цементу. И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

С целью сокращения расходов данные предприятия, как правило, ставятся там же, где добывается сырье.

Основные способы производства цемента

Основой производства цемента является обожженная масса, именуемая «клинкер». Состав клинкера может быть разнообразным, поэтому о нем мы поговорим позже.

Весь технологический процесс производства цемента можно разделить на два основных этапа:

- получение клинкера – наиболее затратный и трудоемкий процесс;

- дробление клинкера до получения порошкообразной массы.

Само изготовление клинкера делится еще на четыре этапа:

- сырье, из чего будет готовиться клинкер, добывается и доставляется к месту переработки;

- сырье измельчается;

- подготавливается сырьевая смесь в нужных пропорциях;

- готовая смесь обжигается под воздействием высоких температур.

1.1 Способы получения цемента подразделяются на три основных группы:

- мокрый;

- сухой;

- комбинированный.

Выбор одного из них зависит от тепловой мощности предприятия и качества сырья.

1.2 Мокрый способ

Главное достоинство такого способа заключается в том, что, из чего бы ни делался клинкер, на сколько бы неоднородное сырье не бралось изначально, мокрый способ позволяет точно подобрать нужный состав шлама.

Шлам, в данном случае, представляет собой жидковатую киселеобразную массу с содержанием до 40% воды. Его состав корректируют в специальных бассейнах, а затем обжигают во вращающихся печах при температуре выше 1000ºC

.

Мокрый способ требует большего расхода тепловой энергии, однако позволяет изготавливать цемент высшего качества, благодаря отсутствию влияния неоднородности шлама на конечный продукт.

2 Сухой способ

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

2.1 Комбинированный

В основу производства может быть положен мокрый способ и дополнен сухим, или сухой, дополненный мокрым.

В тех случаях, когда в основе лежит мокрый способ, сырье после смешивания обезвоживают специальными сушилками с фильтрами и отправляют в печь почти сухим. Это позволяет уменьшить затраты тепловой энергии, так как значительно уменьшает испарение в процессе обжига. Если в основе производства клинкера лежит сухой способ, готовую смесь гранулируют с добавлением воды.

Это позволяет уменьшить затраты тепловой энергии, так как значительно уменьшает испарение в процессе обжига. Если в основе производства клинкера лежит сухой способ, готовую смесь гранулируют с добавлением воды.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

2.2 Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

- конечный продукт устойчив к любым условиям окружающей среды;

- значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

- отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

- дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

2.3 Производство цемента (видео)

2.4 Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

- техника для добычи и транспортировки сырья;

- для дробления и складирования ;

- печи для обжига;

- станки для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье, что позволит значительно экономить.

2.5 Из чего состоит производственная линия?

- Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

- Молотковые дробилки.

- Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

- Устройство подачи материала на первый этап.

- Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

- Машина для сортировки.

- Молотильная и молотильно-дозировочная машины.

- Мельница с жерновами.

- Станок для смешивания шлама.

- Вращающаяся барабанная печь.

- Сушильная установка.

- Холодильная установка.

- Мельница для клинкера.

- Ковшевой элеватор с подающими шнеками.

- Весовое и упаковывающее оборудование.

3 Изготовление качественного цемента в домашних условиях

В некоторых случаях, когда нужно делать бетонную стяжку, а за цементом ехать далеко, народные умельцы берутся изготавливать цемент в домашних условиях. Отметим сразу, что процесс изготовления цемента в домашних условиях – процесс очень трудоемкий и требует серьезного оборудования и навыков.

Не надейтесь, что качественный продукт получится у вас с первого раза. До получения настоящего цемента вам придется испортить не один десяток килограммов материала.

Как делают цемент » BigPicture.ru

Пишет фотоблоггер victorprofessor: «Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент»), находящийся в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.»

(Всего 33 фото)

Спонсор поста: Строительные выставки — это шанс для фирмы заявить о себе, представить новую продукцию, узнать о положении вещей у конкурентов, о состоянии рынка отрасли, расширить круг клиентов и партнеров.История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

1.2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.3. Для изготовления цемента сначала добывают известняк и глину из карьера. 4. 5. 6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах. 7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность..jpg) 8. 9. 10. 11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.12. При обжиге частички сырья сплавляются между собой, образуя клинкер. 13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи. 14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.16. 17. 18. Остывший клинкер подается в мельницу.19. 20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

8. 9. 10. 11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.12. При обжиге частички сырья сплавляются между собой, образуя клинкер. 13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи. 14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.16. 17. 18. Остывший клинкер подается в мельницу.19. 20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм. 22. 23. 24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).26. 27. 28. Полученный портландцемент транспортируется из мельниц в силосы для хранения. 29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.30. 31. 32. 33.

22. 23. 24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).26. 27. 28. Полученный портландцемент транспортируется из мельниц в силосы для хранения. 29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.30. 31. 32. 33.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

История цемента | Строительные материалы — CEMEX США

Знаете ли вы?

- Египтяне использовали похожий на цемент материал (содержащий гипс) для возведения Великой пирамиды в 2600 г.

до н.э.

до н.э. - Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент является едким веществом. Он может обжечь кожу и глаза, как кислота.

Материалы предоставлены Институтом информации о полезных ископаемых, © 2002 www.mii.org

История портландцемента

Цемент в том виде, в каком мы его знаем, был впервые разработан Джозефом Аспдином, предприимчивым британским каменщиком 19-го века, который нагревал смесь молотого известняка и глины в своей кухонной плите, а затем превращал смесь в мелкий порошок.

Результатом стал первый в мире гидравлический цемент: тот, который затвердевает при добавлении воды. Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добытым на острове Портленд у британского побережья.В 1824 году этот блестящий мастер получил патент на самый распространенный в мире строительный материал, положивший начало современной мировой промышленности по производству портландцемента.

Производственный процесс

Портландцемент— комбинация кальция, кремнезема, алюминия и железа — является основным компонентом бетона.

Производство кальциево-силикатного портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушки или мел вместе со сланцами, глиной, песком или железной рудой — добывается в карьере, который обычно находится рядом с заводом-изготовителем. Перед тем, как покинуть карьер, эти материалы измельчаются двумя комплектами дробилок. Первичный набор дробит камень примерно до пяти дюймов (125 мм) в диаметре, а вторичный набор измельчает его до размера всего 3/4 дюйма (19 мм). Затем сырье отправляется на завод-изготовитель, где его дозируют для создания цемента с определенным химическим составом.

Портландцементпроизводится двумя способами: мокрым и сухим.

Сухое сырье распределяется по пропорциям перед измельчением в мелкий порошок, смешивается, а затем загружается в печь в сухом виде.

При мокром методе суспензия создается путем добавления воды к сырьевым материалам в правильной пропорции перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения контролируется наклоном печи. и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем подается в нижнюю часть печи, нагревая сырье до 2600–3000 градусов по Фаренгейту (1430–1650 градусов по Цельсию). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) несколько химических реакций сплавляют сырье, создавая так называемые цементные клинкеры: серовато-черные гранулы размером с мрамор.

Раскаленные клинкеры выгружаются из нижнего конца печи и передаются в различные типы охладителей для снижения их температуры и безопасного обращения с ними.После охлаждения клинкеры смешивают с гипсом и измельчают в порошок серого цвета, настолько мелкий, что он может пройти через сито с размером ячеек 75 микрон или 200 меш.

Этот мелкодисперсный порошок серого цвета представляет собой портландцемент.

Типы портландцемента

Гибкость портландцемента очевидна в различных типах, которые производятся для удовлетворения различных физических и химических требований.

Спецификация C-150 Американского общества по испытаниям и материалам (ASTM) предусматривает восемь отдельных типов портландцемента.

- Тип I — для использования, когда специальные свойства, указанные для любого другого типа, не требуются.

- Тип IA — Воздухововлекающий цемент для тех же целей, что и Тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда желательна умеренная устойчивость к сульфатам.

- Тип IIA — Воздухововлекающий цемент для тех же целей, что и Тип II, где требуется воздухововлечение.

- Тип II(MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная устойчивость к сульфатам.

- Тип II(MH)A — Воздухововлекающий цемент для тех же целей, что и тип II(MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая начальная прочность.

- Тип IIIA — Воздухововлекающий цемент для тех же целей, что и Тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда желательна низкая теплота гидратации.

- Тип V — Для использования, когда требуется высокая стойкость к сульфатам.

Белый портландцемент

Когда архитектурные соображения требуют белого или цветного бетона или строительного раствора, портландцемент можно адаптировать к производству белого портландцемента, который является лишь одним из ряда доступных типов гидравлического цемента специального назначения.

Белый портландцемент идентичен по составу традиционному продукту серого цвета, за исключением цвета. Это стало возможным во время производственного процесса за счет выбора сырья, содержащего лишь незначительное количество оксидов железа и магния, которые придают портландцементу его серый цвет.

Смешанные гидравлические цементы

Смешанные гидравлические цементы, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, молотого и гранулированного доменного шлака, золы-уноса, природного пуццолана и микрокремнезема.Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие стандарту ASTM C1157, включают:

- Тип ГУ — цемент смешанный гидравлический для общестроительных работ.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — цемент повышенной сульфатостойкости.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — низкотемпературный цемент гидратации.

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими со щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех смешанных цементов, доступных во всем мире, типы IP и IS являются наиболее распространенными.В то время как Европа и Азия в настоящее время используют больше смешанных цементов, чем Соединенные Штаты, экологические и энергетические проблемы, в дополнение к потребительскому спросу на цементы с особыми свойствами, могут изменить эту ситуацию.

Портландцемент – обзор

3.2.1 Портландцемент и цементы с добавками

Портландцемент – коммерческий продукт, производимый во всем мире с относительно постоянным годовым объемом производства около 4100 (миллионов тонн, млн тонн) с 2013 года (IEA, 2019).Основными производителями в 2019 году были Китай (2200 млн тонн), Индия (320 млн тонн), Вьетнам (95 млн тонн), США (89 млн тонн) и Египет (76 млн тонн) (Statista, 2020). Портландцемент представляет собой гидравлическое вяжущее, которое производится в соответствии с национальными, региональными и международными спецификациями. Обзор европейских, австралийских и американских стандартов на цемент дан в другом месте (Harrisson, 2019). ASTM C150/C150M содержит стандартную спецификацию портландцемента и соответствующие тесты, включающие тонкость помола, химический анализ, прочность, содержание воздуха, время схватывания и сульфатостойкость, как описано в главе 12.

Портландцемент представляет собой гидравлическое вяжущее, которое производится в соответствии с национальными, региональными и международными спецификациями. Обзор европейских, австралийских и американских стандартов на цемент дан в другом месте (Harrisson, 2019). ASTM C150/C150M содержит стандартную спецификацию портландцемента и соответствующие тесты, включающие тонкость помола, химический анализ, прочность, содержание воздуха, время схватывания и сульфатостойкость, как описано в главе 12.

Сырьем для портландцемента являются природные минералы, содержащие в основном кальций (например, известняк) и кремнезем (например, глина). Эти материалы подвергаются нескольким промышленным процессам, включая добычу, хранение, измельчение и помол, смешивание и обжиг для производства портландцемента (Nigri et al., 2010; Glasser, 2011; Abdel Rahman et al., 2014b; Институт химии Новой Зеландии, 2017). ; Стротер, 2019). Рис. 3.3 иллюстрирует эти процессы в мокрой и сухой технологиях производства портландцемента. Сырье измельчают, измельчают и смешивают для получения однородного корма. Затем корм сжигают, охлаждают, смешивают с добавками, подвергают окончательному измельчению и хранят. Процесс обжига оптимизирован для минимизации свободной извести и максимального образования негидратированных фаз за счет применения комбинации химических и физических средств контроля. Во время горения происходят различные реакции, в том числе разложение, диффузия, плавление, жидкофазное спекание, зародышеобразование и рост кристаллов, полиморфное превращение и испарение/конденсация (Glasser, 2003).Подробные обсуждения образования негидратированных фаз можно найти в других источниках (Glasser, 2003, 2011; Telschow, 2012; Harrisson, 2019).

Сырье измельчают, измельчают и смешивают для получения однородного корма. Затем корм сжигают, охлаждают, смешивают с добавками, подвергают окончательному измельчению и хранят. Процесс обжига оптимизирован для минимизации свободной извести и максимального образования негидратированных фаз за счет применения комбинации химических и физических средств контроля. Во время горения происходят различные реакции, в том числе разложение, диффузия, плавление, жидкофазное спекание, зародышеобразование и рост кристаллов, полиморфное превращение и испарение/конденсация (Glasser, 2003).Подробные обсуждения образования негидратированных фаз можно найти в других источниках (Glasser, 2003, 2011; Telschow, 2012; Harrisson, 2019).

Рис. 3.3. Сухая и мокрая технологии производства портландцемента.

Авторские права принадлежат Абдель Рахману, Р.О., Рахимову, Р.З., Рахимовой, Н.Р., Ожовану, М.И., 2014a. Вяжущие материалы для иммобилизации ядерных отходов. Wiley, Нью-Йорк, ISBN: 9781118512005. http://eu. wiley.com/WileyCDA/WileyTitle/productCd-1118512006,subjectCd-CH50.html. https://дои.орг/10.1002/9781118511992.

wiley.com/WileyCDA/WileyTitle/productCd-1118512006,subjectCd-CH50.html. https://дои.орг/10.1002/9781118511992.В технологии мокрого производства мокрый помол используется для получения однородного шлама; затем его сушат. В технологии сухого производства используется сухое измельчение сырья, которое впоследствии требует больше энергии на этом этапе, но снижает затраты энергии на этапе сушки. Топливо, используемое во вращающейся печи мокрого типа (5,3–7,1 ГДж/т), намного больше, чем топливо, используемое в сушильной печи с четырьмя или пятью ступенями подогревателя (3,2–3,5 ГДж/т) (Worrell and Galitsky, 2004; Lu et al., 2009). Промышленность портландцемента зависит от использования программы обеспечения качества, в которой используются различные технологии характеризации различной сложности для обеспечения соответствия спецификациям.