Станки с ЧПУ

Одно из основных (на сегодняшний день) достижений эволюции систем управления промышленным оборудованием – это многофункциональные станки с ЧПУ. Всего за несколько лет новинка очень прочно обосновалась на современных производственных предприятиях. В чем же преимущества станков с ЧПУ, и какие перспективы открывает перед собой использование самого современного оборудования?

Станки с ЧПУ – это машины и аппараты, оснащенные компьютеризированной системой управления приводами технологического оборудования, а также элементами станочной оснастки. Как показала практика, наиболее востребованы фрезерные, гравировально-фрезерные токарные и прессовальные станки с ЧПУ.

Управляющим элементом машины является программное обеспечение, которое разрабатывается специалистами при помощи языков программирования. Структуру станка ЧПУ составляет:

-пульт (консоль вывода/ввода), предоставляющий возможность выбирать режим

-дисплей (операторская панель) для визуального контроля

-ПЗУ для долговременного хранения системных программ

-ОЗУ для временного хранения управляющих программ.

Преимущества станков с ЧПУ

Станки с ЧПУ способны выполнять самые различные операции технологического процесса. Вследствие того, что цикл работ автоматизирован, точность обработки детали или заготовки существенно увеличивается. Кроме того, станок с ЧПУ освобождает оператора от необходимости проведения необходимых расчетов – программа безошибочно функционирует в соответствии с подсчетами.Станки с ЧПУ предоставляют возможность свести к минимуму роль оператора, а также меньше взаимодействовать с производственными аппаратами, вследствие чего повышается безопасность техпроцесса. Новейшие производственные линии способны функционировать даже в выходные дни. Управлять станком в этом случае допустимо посредством выделенной линии всемирной сети.

Фрезерный станок с ЧПУ – принцип работы, конструкция, видео

Развитие технологий стало причиной того, что компьютеры и другие передовые технические средства все активнее используются в повседневной жизни людей, а также в промышленности. Например, на современных промышленных предприятиях все чаще можно встретить фрезерный станок с ЧПУ, который управляется не руками оператора, а при помощи специальных компьютерных программ и соответствующих электронных устройств.

Фрезерный станок с числовым программным управлением

Благодаря такой системе управления значительно облегчается эксплуатация станка, а из процесса изготовления деталей исключается человеческий фактор, который может оказывать негативное влияние на их качество и точность обработки.

Принцип работы фрезерных станков

Фрезерное оборудование позволяет осуществлять различные технологические операции: резку, сверление, расчет расстояний между отверстиями, которые необходимо выполнять, а также ряд других. В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

- древесина;

- черные, а также цветные металлы;

- керамика;

- полимерные материалы;

- природный и искусственный камень.

Заготовки закрепляются на рабочем столе, а их обработка выполняется за счет вращающейся фрезы, которая и режет материал.

Станок с ЧПУ обрабатывает металлическую заготовку

Фрезерные станки, оснащенные ЧПУ, выпускаются в различном конструктивном исполнении.

Консольного типа:

- модели, обладающие широкой универсальностью;

- горизонтального типа;

- вертикального типа.

Бесконсольной конструкции:

- вертикальные;

- горизонтальные.

Самыми популярными и, соответственно, распространенными являются фрезерные станки с ЧПУ консольного типа. На консоль закрепляется обрабатываемая заготовка, и именно этот рабочий орган совершает движения по отношению к режущему инструменту.

Обработка на фрезерных станках бесконсольного типа осуществляется за счет того, что перемещаться в них может как рабочий стол, который движется в двух направлениях, так и шпиндель, способный изменять свою позицию в вертикальной плоскости, а также во всех остальных направлениях.

Основные узлы фрезерного станка с ЧПУ

Станок фрезерной группы с ЧПУ автоматически выполняет операции, информация о которых предварительно записана на один из носителей. Программы, которые управляют его работой, могут быть нескольких типов.

- Позиционные, предполагающие фиксацию координат конечных точек, по которым и выполняется обработка заготовки. Такое программы используются для управления станками сверлильной и расточной группы.

- Контурные, управляющие траекторией обработки заготовки. Они используются для управления станками круглошлифовальной группы.

- Комбинированные, которые объединяют в себе возможности программ контурного и позиционного типа.

Такими программами управляются станки, относящиеся к многоцелевой категории.

Такими программами управляются станки, относящиеся к многоцелевой категории. - Многоконтурные. С их помощью можно управлять всеми функциональными возможностями станка, они являются самыми сложным типом ПО. При помощи таких программ обеспечивается управление широкоформатным оборудованием.

Фрезерные станки, оснащенные ЧПУ, обладают целым рядом значимых преимуществ:

- позволяют увеличить производительность обработки в 2–3 раза;

- дают возможность изготавливать детали с высокой точностью;

- минимизируют объем ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- сокращают время, необходимое для подготовки заготовок;

- минимизируют время обработки деталей.

Разновидности оборудования

- для работы по металлу;

- для обработки заготовок из древесины;

- фрезерно-гравировальной группы.

Большую категорию оборудования данной группы составляют станки, на которых обрабатываются детали, выполненные из различных металлов:

- настольные фрезерные станки, оснащенные ЧПУ;

- обрабатывающие центры, отличающиеся высокой функциональностью;

- станки широкоуниверсального типа;

- токарно-фрезерной категории;

- сверлильно-фрезерной группы.

Фрезерные станки, управляемые при помощи специальных программ, можно использовать и для оснащения домашней мастерской, так как они отличаются простотой эксплуатации и дают возможность изготавливать детали из металла, выполненные с высокой точностью своих геометрических параметров.

Фрезерный станок с ЧПУ за работой

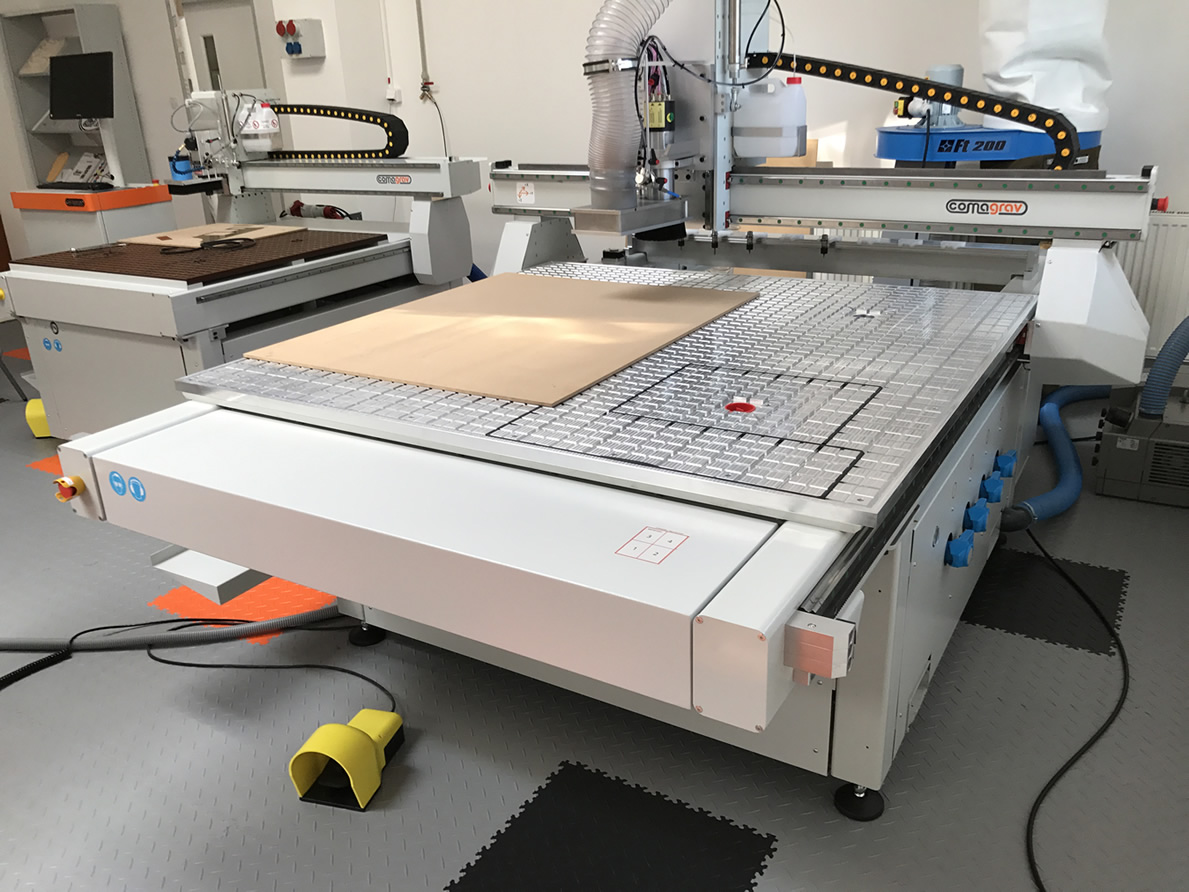

На предприятиях, которые производят мебель, а также в строительных компаниях применяются фрезерные станки, оснащенные ЧПУ, с помощью которых выполняется обработка заготовок из древесины. На таких станках обрабатываются изделия из древесины, а также заготовки из полимеров, алюминиевых сплавов, фанеры и ДСП.

Станок с ЧПУ, на котором возможно выполнять операции гравировки, применяется для обработки изделий, изготовленных из металла, натурального и искусственного камня, бетона и ряда других материалов. С его помощью изготавливают декоративные каменные колонны, статуэтки, другие изделия, выполняющие исключительно декоративную функцию. Такие станки по металлу и ряду других материалов чаще всего используют для производства различных рекламных конструкций.

По принципу работы и своей производительности фрезерные станки, оснащенные ЧПУ, могут быть следующих категорий:

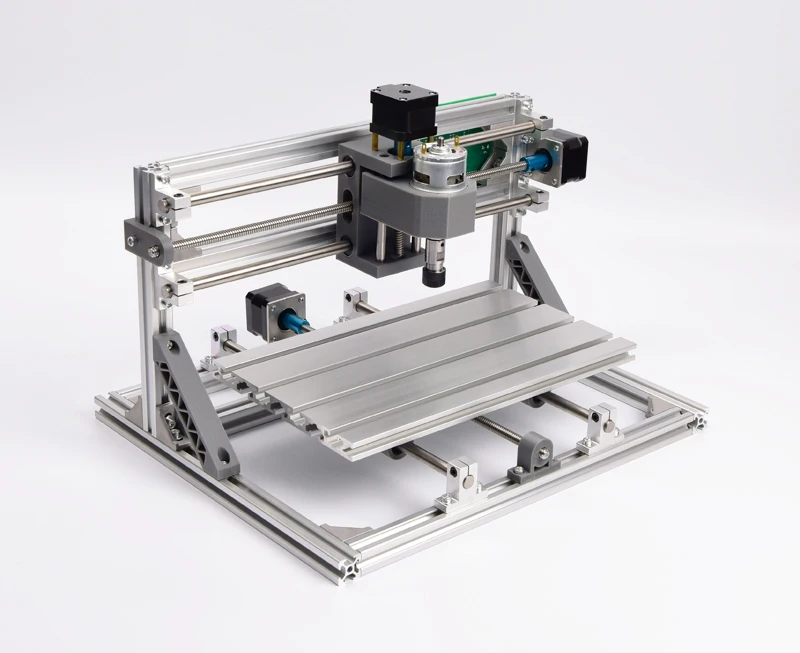

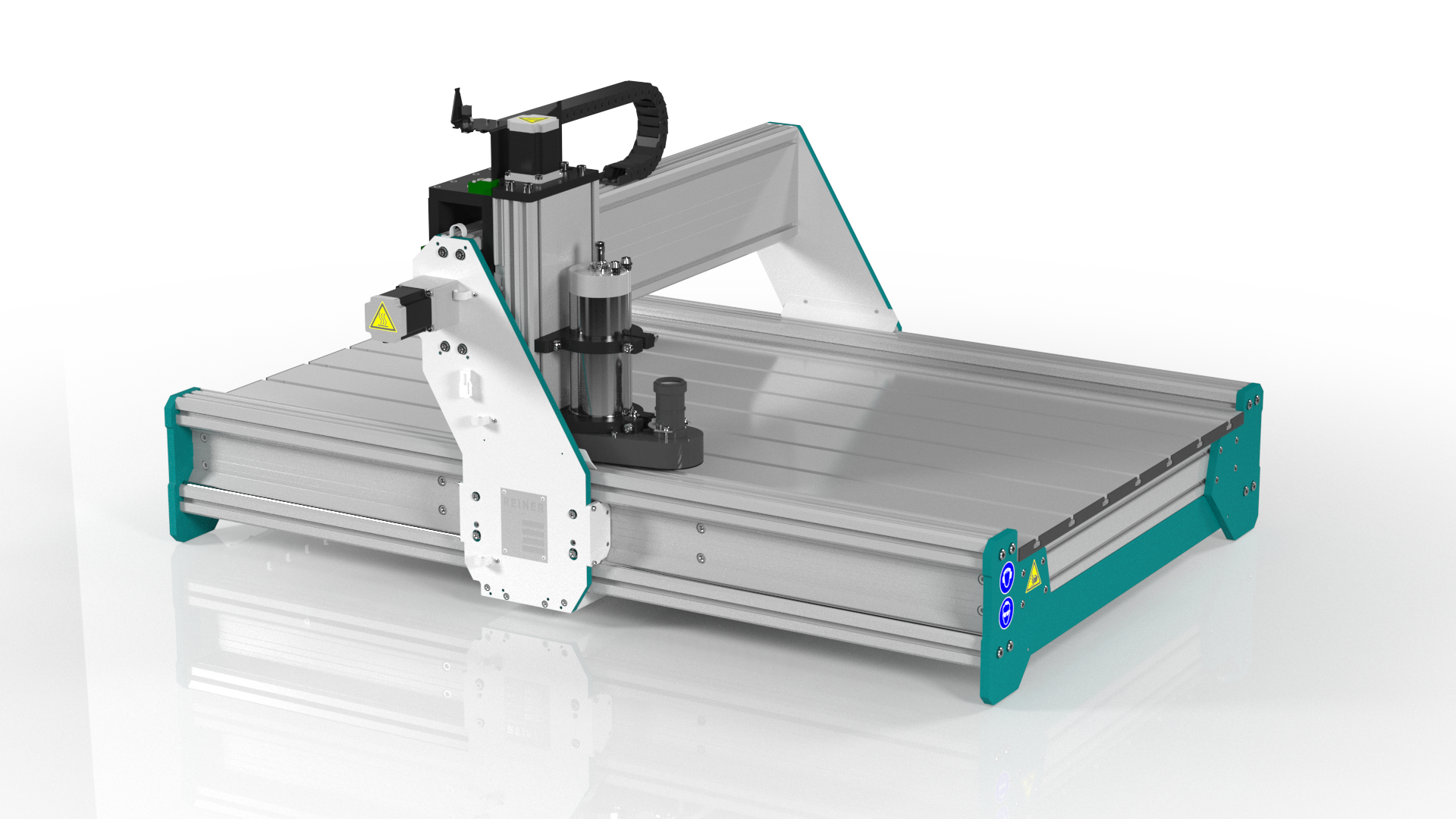

- отличающиеся небольшими габаритами и невысокой производительностью — мини станки;

- настольного типа;

- вертикально-фрезерного типа;

- широкоформатные.

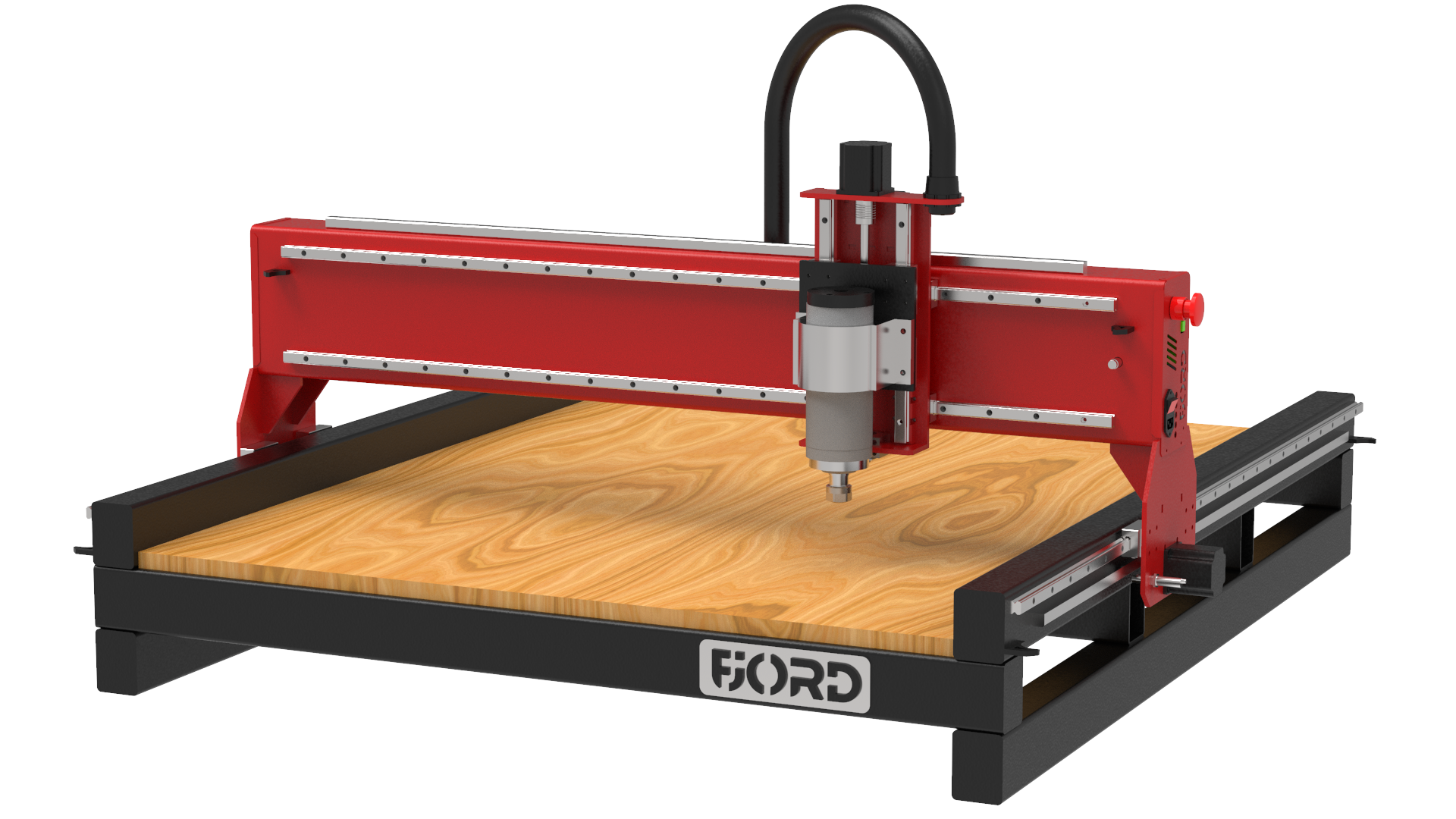

Станки, которые используются для оснащения домашней мастерской, нельзя назвать профессиональными, их преимущественно используют для полезного хобби. Такие фрезерные станки, оснащенные ЧПУ, отличаются невысокой стоимостью, поэтому ими часто оснащаются мастерские различных учебных заведений: школы, технические училища, ВУЗы и др.

Оборудование настольного типа обладает рядом весомых преимуществ:

- невысокая стоимость;

- исключительная мобильность;

- простота эксплуатации и конструктивного исполнения.

Такие станки, несмотря на свою компактность, способны выполнять различные технологические операции по металлу и другим материалам: фрезерование, сверление, растачивание.

Для обработки заготовок, обладающих большими габаритами, используются вертикально-фрезерные станки. В качестве рабочих инструментов на них применяются сверла, фрезы цилиндрического, концевого, фасонного и торцевого типа. С помощью такого оборудования, которым преимущественно оснащаются крупные производственные предприятия, можно выполнять обработку как горизонтальных, так и вертикальных поверхностей.

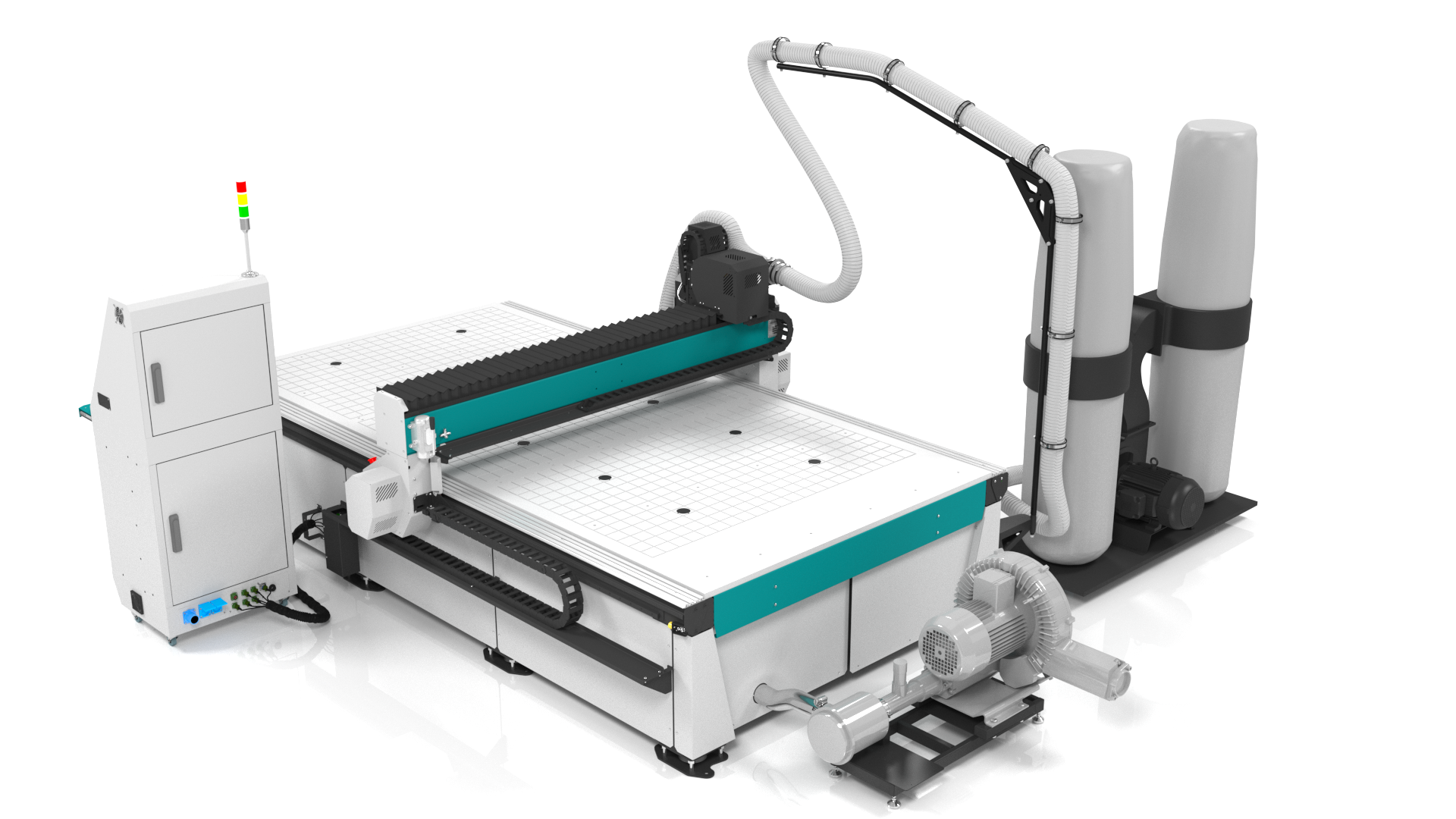

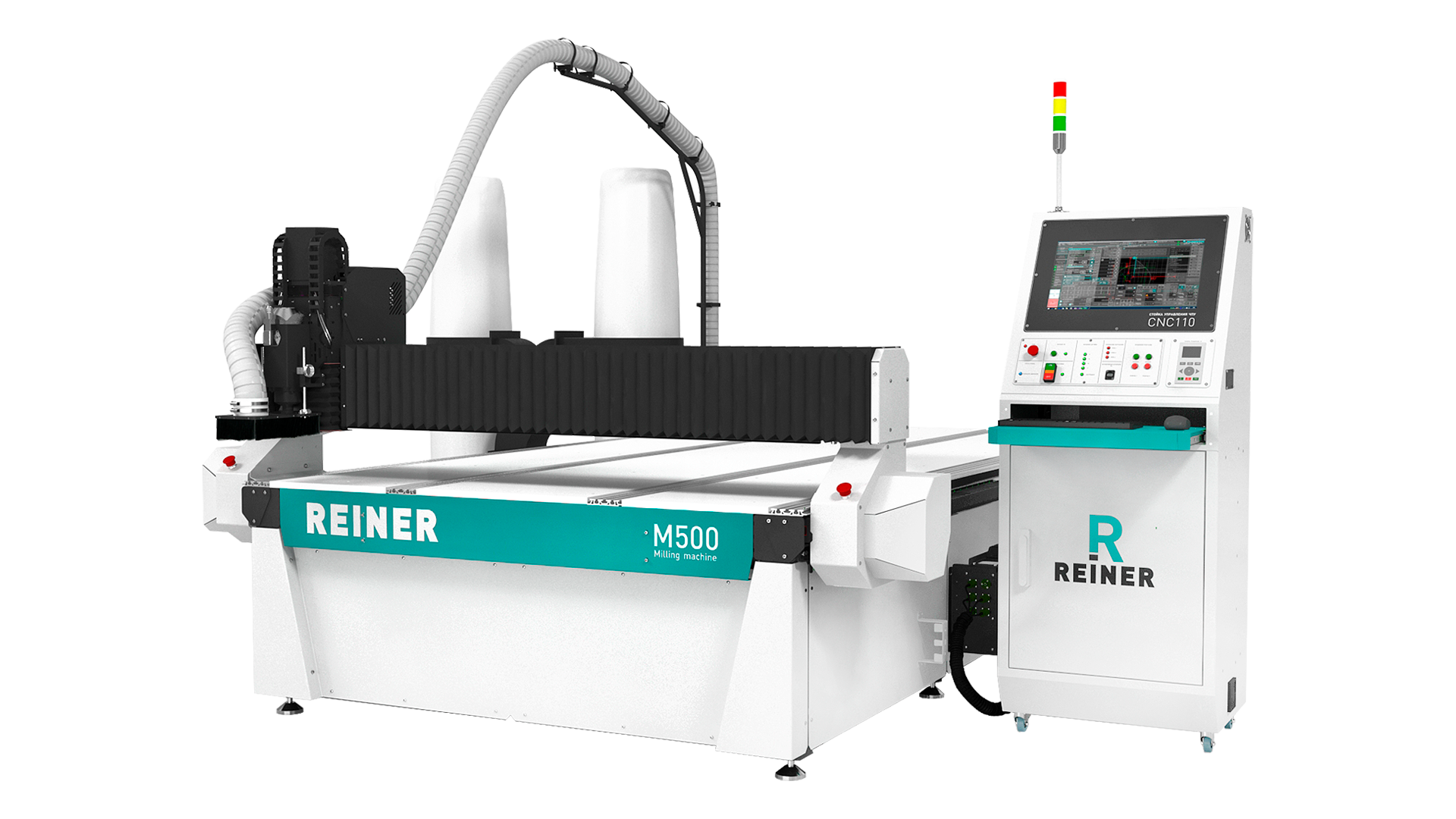

Широкоформатные фрезерные станки, оснащенные ЧПУ, полностью соответствуют своему названию: в их конструкции имеется специальная рабочая головка, которая может поворачиваться в любом направлении. Благодаря своей универсальности такие станки чаще всего используются для оснащения цехов нестандартного оборудования и инструментальных участков.

Благодаря своей универсальности такие станки чаще всего используются для оснащения цехов нестандартного оборудования и инструментальных участков.

Широкоформатный фрезерный станок с ЧПУ

Обзор станков

Прежде чем решить вопрос, какой фрезерный станок выбрать для оснащения домашней мастерской или производственного предприятия, важно ознакомится с характеристиками оборудования, которое предлагается на современном рынке. На сегодняшний день наиболее востребованным являются фрезерные станки, производимые в следующих странах:

- Германия;

- Италия;

- Австрия;

- Китай;

- Северная Корея;

- Малайзия;

- США;

- Тайвань;

- Чехия;

- Турция.

Пятикоординатный фрезерный станок

Наиболее известными компаниями, которые производят и реализуют фрезерные станки с ЧПУ, являются:

- GCC Jaguar;

- Redwood;

- RuStan;

- JCC;

- Hyundai Wia;

- Kami;

- Zenitech.

Одними из самых быстрых станков, которые также отличаются широким разнообразием настроек и дополнительных функций, являются модели торговой марки GCC Jaguar.

Широким разнообразием ассортимента станков для обработки деталей из металла и других материалов отличается компания JCC. В каталоге данного производителя представлены станки с ЧПУ следующего назначения:

- универсального типа, предназначенное для выполнения гравировальных и фрезерных работ;

- для обработки изделий из древесины и металла;

- прошивные станки электроэрозийного типа;

- оборудование фрезерно-токарной группы.

Передовые программные продукты, с помощью которых управляются станки данной торговой марки, позволяют задействовать весь их потенциал.

Вертикально-фрезерный с ЧПУ МА655

Фрезерные станки, оснащенные ЧПУ, торговой марки RuStan — это, преимущественно, оборудование широкоуниверсального типа, с помощью которого можно выполнять широкий перечень технологических операций. Отличает модели данной торговой марки и то, что при их приобретении можно воспользоваться разнообразными скидочными программами, а также возможностью гарантийного и постгарантийного обслуживания.

Отличает модели данной торговой марки и то, что при их приобретении можно воспользоваться разнообразными скидочными программами, а также возможностью гарантийного и постгарантийного обслуживания.

По-настоящему уникальными являются фрезерные станки с ЧПУ, выпускаемые под торговой маркой Redwood. Они способны выполнять обработку деталей в формате 2d и 3d. Реализация технологии 3d предполагает, что по заданной программе из заготовки получают объемную деталь, полностью соответствующую заданным геометрическим параметрам.

Главным принципом работы специалистов, занимающихся выпуском фрезерного оборудования торговой марки Kami, является производство высококачественной продукции. При помощи станков данной торговой марки можно обрабатывать не только металл, но и детали из камня, древесины, пластика и даже стекла.

Компания Hyundai Wia специализируется на выпуске станков с ЧПУ, на которых производится продукция для аэрокосмической и автомобильной промышленности. Программы, которые используются для их управления, предполагают минимальное вмешательство со стороны человека и значительно упрощают использование подобного оборудования.

Фрезерный станок от немецкого производителя Zenitech

В каталоге известного производителя Zenitech преобладает профессиональное фрезерное оборудование с ЧПУ, предназначенное для обработки деталей из металла и древесины.

На современном рынке широко представлено фрезерное оборудование с ЧПУ торговой марки Инвест Адам. Основными преимуществами моделей, которые отличаются своей компактностью и универсальностью, являются:

- высокая точность обработки;

- эффективность и производительность;

- управляющие программы могут воспроизводиться неоднократно;

- конструкция отличается высокой надежностью;

- связь с компьютером, который управляет работой оборудования, осуществляется через обычный USB-порт.

Для оснащения домашней мастерской и крупного производственного предприятия можно использовать фрезерный станок с ЧПУ, выпущенный немецкой компанией BZT. Отличает станки данной торговой марки высокая устойчивость, надежность фиксации заготовок, точность и оперативность обработки. Удобным является и то, что станки данной торговой марки могут работать практически на любом программном обеспечении.

Удобным является и то, что станки данной торговой марки могут работать практически на любом программном обеспечении.

На стоимость фрезерного станка с ЧПУ оказывают влияние следующие параметры:

- сложность конструкции оборудования и его тип;

- тип производства, для которого предназначено оборудование;

- страна производитель и торговая марка;

- функциональность станка.

Наиболее простой конструкцией обладают настольные станки с ЧПУ, которые и стоят значительно дешевле более функционального оборудования. Чтобы сэкономить на приобретении фрезерного станка, выбирайте оборудование отечественных производителей. В среднем, стоимость настольного фрезерного оборудования с ЧПУ составляет порядка 4000 долларов США. Варьироваться такая цена может от ряда факторов: габариты станка и рабочего стола, мощность двигателя, вес оборудования и его функциональность.

Стоимость оборудования вертикально-фрезерной группы с ЧПУ варьируется в пределах от 7000 до 25000 долларов США. Цена конкретной модели оборудования зависит от ее мощности, количества оборотов шпинделя и точности обработки.

Отечественный станок ГФ2171

Широкоформатные фрезерные станки, оснащенные ЧПУ, являются самыми дорогими в своей категории, так как они позволяют выполнять широкий спектр технологических операций. Высокая стоимость такого оборудования окупается тем, что его можно эксплуатировать в достаточно интенсивном режиме. Перечень операций, которые можно выполнять при помощи оборудования данной категории, впечатляет:

- раскройка заготовок;

- фрезерование поверхностей различного типа;

- полировальные операции;

- сверление;

- расточные операции.

Как правильно выбирать фрезерный станок

Выбирать фрезерный станок, оснащенный ЧПУ, следует не по рекламному видео, а по функциональным возможностям такого оборудования и его техническим характеристикам. Руководствоваться в данных ситуациях необходимо следующими критериями:

Руководствоваться в данных ситуациях необходимо следующими критериями:

- тип станка, который необходим для выполнения определенных задач;

- преимущества и недостатки определенных моделей;

- размеры рабочего стола;

- наличие в конструкции Т-образного паза, который способствует более удобному закреплению заготовки;

- напряжение, необходимое для работы станка с ЧПУ;

- функциональные возможности;

- категория: настольные, мини или профессиональные;

- гарантийные обязательства, которые предоставляет производитель.

Ну и, конечно, по выбранному оборудованию можно просмотреть и видео от производителя, которое даст возможность понять, какими характеристиками оно обладает. Не следует выбирать станок с ЧПУ, способный выполнять те функции, которые вам никогда не пригодятся.

Станки с ЧПУ, фрезерные станки с ЧПУ, токарные станки с ЧПУ

Станок с ЧПУ — это технологическая машина, предназначенная для автоматической обработки заготовки по заданной программе, с целью получения детали с заданными: размерами, формой, взаимным расположением и шероховатостью поверхностей.

Осевыми перемещениями станка с ЧПУ руководит компьютер, который читает управляющую программу и выдает команды соответствующим двигателям. Двигатели заставляют перемещаться исполнительные органы станка. В результате производится механическая обработка детали.

Датчики, установленные на направляющих, посылают информацию о фактической позиции исполнительного органа обратно в компьютер. Это называется обратной связью. Как только компьютер узнает о том, что исполнительный орган станка находится в требуемой позиции, он выполняет следующее перемещение. Такой процесс продолжается, пока чтение управляющей программы не подойдет к концу.

По своей конструкции и внешнему виду станки с ЧПУ похожи на обычные универсальные станки. Единственное внешнее отличие этих двух типов станков заключается в наличии у станка с ЧПУ устройства числового программного управления (УЧПУ), которое часто называют стойкой ЧПУ.

Устройство числового программного управления (УЧПУ) станками — это часть системы ЧПУ, выполненная как единое целое с ней и выдающая управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта.

Фрезерные станки с ЧПУ

Фрезерный станок с ЧПУ (фрезерный обрабатывающий центр) — это станок, предназначенный для выполнения различных видов обработки резанием заготовок корпусных деталей, где управление осуществляться с помощью системы числового программного управления (ЧПУ).

Фрезерные станки с ЧПУ позволяют выполнять следующие технологические операции: фрезерование, сверление, расточку, нарезание резьбы, развёртывание, зенкерование и др.

При этом инструмент, закрепленный в шпинделе станка, совершает главное вращательное движение, а заготовка, закреплённая на столе, совершает поступательное движение подачи.

Фрезерные станки с ЧПУ можно разделить на две основные группы:

- вертикально-фрезерные станки с ЧПУ

- горизонтально-фрезерные станки с ЧПУ

Вертикально-фрезерный станок с ЧПУ является наиболее распространённым фрезерным оборудованием с ЧПУ в современном производстве. Компоновка вертикально-фрезерного обрабатывающего центра заключается в вертикальном расположении шпинделя, при горизонтальном расположении рабочего стола.

Большинство вертикально-фрезерных станков с ЧПУ имеют три оси — X, Y и Z. Некоторые станки имеют поворотные конструкции шпиндельной головки и стола с возможностью движения по одной, двум или трем координатам, что позволяет обрабатывать самые сложные поверхности с минимальным количеством установов.

Компоновка горизонтально-фрезерного станка с ЧПУ позволяет добиться высокой жёсткости конструкции станка, что является весьма важным при обработке крупногабаритных тяжёлых заготовок. Особенность компоновки этих станков состоит в горизонтальном расположении шпинделя при горизонтальном расположении рабочего стола. Рабочий стол, как правило, является поворотным, что позволяет обрабатывать закреплённую на нём заготовку с четырёх сторон.

Многие горизонтально-фрезерные обрабатывающие центры оснащаются системами автоматизированной смены заготовок. При этом во время работы станка заготовка устанавливается (или снимается деталь) на сменном столе-спутнике.

Фрезерные станки с ЧПУ комплектуются системой автоматической смены инструмента манипуляторного или безманипуляторного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений.

Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений.

Компоновка обрабатывающего центра любой модели, помимо обычных параметров, определяется его технологическими возможностями. К ним относятся: размеры рабочего пространства, характеристика инструментального блока, емкость инструментального магазина, время смены инструмента, количество столов-спутников, их размеры, время смены столов-спутников, тип системы управления, число одновременно управляемых координат, дискретность и точность перемещений по координатам и др.

Так же для улучшения качества обработки станки оснащают лазерными и контактными датчиками поломки инструмента, датчиками позиционирования инструмента, датчиками измерения заготовки.

Токарные станки с ЧПУ

Токарный станок с ЧПУ (токарный обрабатывающий центр) — это станок, предназначенный для выполнения различных видов обработки резанием заготовок типа тел вращения, где управление осуществляться с помощью системы числового программного управления (ЧПУ).

Токарные станки с ЧПУ позволяют выполнять следующие технологические операции: точение и расточку цилиндрических, конических и фасонных поверхностей, подрезку и обработку торцов, сверление, нарезание резьбы и т. д.

При этом вращательное движение заготовки является главным движением, а движение режущего инструмента — поступательным движением подачи.

Токарные станки с ЧПУ можно разделить на две основные группы:

- горизонтальные токарные станки с ЧПУ (с горизонтальной осью вращения шпинделя)

- вертикальные токарные станки с ЧПУ (с вертикальной осью вращения шпинделя)

Горизонтальные токарные станки с ЧПУ являются одним из самых востребованных видов оборудования для работы с металлом и составляют самую значительную долю в парке станков с ЧПУ.

Вертикальные токарные станки с ЧПУ (карусельные) используются в основном для обработки тяжелых крупногабаритных деталей.

Большинство токарных станков с ЧПУ имеют две управляемые координаты: Z- перемещение каретки вдоль оси шпинделя; X- перемещение салазок перпендикулярно этой оси. На поперечных салазках установлен либо резцедержатель, либо револьверная поворотная инструментальная головка.

На поперечных салазках установлен либо резцедержатель, либо револьверная поворотная инструментальная головка.

Обычно револьверные головки бывают четырех-, шести- и двенадцати позиционные, причем на каждой позиции можно устанавливать по два инструмента. Иногда станки оснащают двумя револьверными головками.

Револьверные головки кроме традиционных инструментов (неподвижно закрепленных в головке) могут быть оснащены инструментами с независимым вращением параллельно, перпендикулярно или наклонно к оси заготовки.

Для повышения технологических возможностей и производительности токарные станки с ЧПУ оснащаются:

- дополнительными осями управления

- сверлильными, фрезерными и шлифовальными головками

- дополнительным шпинделем для перехвата заготовки с целью ее обработки с другой стороны

- программно-управляемым люнетом

- поддерживающим устройством для установки заготовок

При соответствующем оснащении токарные станки с ЧПУ позволяют выполнять фрезерные, сверлильно-расточные операции, а также зубообработку, не снимая детали со станка.

Описание основных узлов фрезерного станка с ЧПУ

Станина — несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

НаправляющиеНаправляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка. - Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Следующий узел фрезерного станка — шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.к. проскальзывание шариков в ШВП минимальное)

- Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании. Они проще в производстве, дешевле.

- Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

Рисунок 8 — Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока — для малых мощностей.

Рисунок 10- Сервоприводы

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)АУСИ — необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % — до 30, 10 % — 40 и 5 % — до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

СтружкотранспортерДва типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

Многоцелевые станки с ЧПУ или обрабатывающие центры ОЦ

Многоцелевые станки с ЧПУ и их особенности

2017-09-04

Многоцелевые станки с ЧПУ или по-другому обрабатывающие центры (ОЦ) отличаются от стандартного оборудования с ЧПУ оснащением наличием автоматизированной системы смены инструментов и возможностью производить обработку заготовки в более чем в трех координатных осях.

В зависимости от предназначения и характера выполняемых работ многоцелевые станки делятся на два типа:

Первая группа многоцелевых устройств с ЧПУ является наиболее часто используемой и широко распространённой в различных областях производства. Именно ее мы сегодня постараемся рассмотреть в качестве примера многофункционального оборудования с ЧПУ.

На такого рода станках осуществляются многие сверлильные и фрезеровочные операции, такие как растачивание, развертывание, зенкерование, нарезание резьбы и другие виды обработки. Благодаря широкому ассортименту магазина и смене инструментов в автоматическом режиме обработка происходит с высокой точностью за относительно небольшое количество времени, если сравнивать с обычным оборудованием.

По направлению узлов скольжения станки подразделяются на вертикальные и горизонтальные. Перемещение и положение узлов отслеживается с помощью цифровой индикации.

Конструкция, оснащенная коробкой передач и вращающимся валом (шпиндельный механизм), плотно крепится к фундаменту. На станине фиксируется заготовка при помощи зажимов, упоров и прихватов. Перемещаясь возвратно-поступательными движениями по поперечным и продольным направляющим относительно неподвижной шпиндельной головки, консоль рабочего стола вращает заготовку вокруг режущего инструмента. Некоторые модели станка оснащены глобусным столом, который может перемещаться как по вертикальной, так и по горизонтальной оси. Заготовка на таком столе может обрабатываться с разных сторон без переустановки и дополнительного крепления.

На станине фиксируется заготовка при помощи зажимов, упоров и прихватов. Перемещаясь возвратно-поступательными движениями по поперечным и продольным направляющим относительно неподвижной шпиндельной головки, консоль рабочего стола вращает заготовку вокруг режущего инструмента. Некоторые модели станка оснащены глобусным столом, который может перемещаться как по вертикальной, так и по горизонтальной оси. Заготовка на таком столе может обрабатываться с разных сторон без переустановки и дополнительного крепления.

Многие модели станков имеют два стола вместо одного. Пока на одном происходит обработка заготовки, на второй стол подается уже готовая деталь. После ее снятия на это же место кладется новая заготовка. Таким образом, получается конвейерная обработка. Такая конструкция позволяется сэкономить время на дополнительные технические операции и увеличить производительность почти в 10 раз, в сравнении с ручным или универсальным станком с ЧПУ.

Как правило, многоцелевые станки с ЧПУ имеют один шпиндель с большим магазином инструментов в револьверной головке. При смене заготовки или при необходимости произвести другую операцию с одним и тем же материалом, револьверная головка, вращаясь, производит смену инструмента автоматически, существенно сокращая вспомогательное время работы.

При смене заготовки или при необходимости произвести другую операцию с одним и тем же материалом, револьверная головка, вращаясь, производит смену инструмента автоматически, существенно сокращая вспомогательное время работы.

В качестве приводов на таких станках используются:

Благодаря автоматизации обработки, способности управлять процессом в большом объеме управляемых координат и возможности регулирования скорости обрабатывающий центр производит высокоточные операции с различными видами деталей (плоские, корпусные).

описание, где получить в России, перспективы

О профессии Наладчика станков с ЧПУ

Зарплаты: сколько получает Наладчик станков с ЧПУ

*Начинающий: 30000 в месяц

Опытный: 45000 в месяц

Профессионал: 60000 в месяц

* — информация по зарплатам приведна примерно исходя из вакансий на профилирующих сайтах. Зарплата в конкретном регионе или компании может отличаться от приведенных. На ваш доход сильно влияет то, как вы сможете применить себя в выбранной сфере деятельности. Не всегда доход ограничивается только тем, что вам предлагают вакансии на рынке труда.

Зарплата в конкретном регионе или компании может отличаться от приведенных. На ваш доход сильно влияет то, как вы сможете применить себя в выбранной сфере деятельности. Не всегда доход ограничивается только тем, что вам предлагают вакансии на рынке труда.

Востребованность профессии

Профессия оператора станков с ЧПУ – одна из самых востребованных на рынке труда. Специалисты часто работают на предприятиях машиностроения и металлообработки.

Для кого подходит профессия

Важные качества:

- Техническая смекалка

- Критическое мышление. Умение использовать логические обоснования при решении проблем

- Внимательность

- Аккуратность

- Аналитические способности: умение использовать общие правила применительно к частным случаям

- Точный глазомер

- Высокая чувствительность и подвижность рук

- Развитый опорно-двигательный аппарат

- Усидчивость

- Хороший слух

- Пространственное воображение

- Физическая сила и выносливость

- Хорошая память

- Аналитические способности: умение находить общие закономерности на основании информации об отдельных событиях

- Хорошее зрение и цветоощущение

- Умение сосредотачиваться на решении определенной проблемы в течение долгого времени

- Умение вовремя диагностировать проблему

Карьера

Наряду с основными умениями и навыками, овладение профессией позволяет освоить много смежных профессий: слесарь-ремонтник, контролер или монтажник ОТК, оператор или технолог по станкам с ЧПУ, электромонтажник по станкам и оборудованию. Умение управлять сложными автоматизированными системами – хороший старт для повышения профессионального уровня в будущем.

Умение управлять сложными автоматизированными системами – хороший старт для повышения профессионального уровня в будущем.

Обязанности

Должностные обязанности:

- Наладка на холостом ходу и в рабочем режиме механических и электромеханических устройств станков с программным управлением для обработки простых и средней сложности деталей.

- Наладка нулевого положения и зажимных приспособлений.

- Установка технологической последовательности обработки.

- Подбор режущего, контрольно-измерительного инструмента и приспособлений по технологической карте.

- Установка и смена приспособлений и инструмента.

- Проверка и контроль индикаторами правильности установки приспособлений и инструмента в системе координат.

- Отладка, изготовление пробных деталей и сдача их в ОТК.

- Корректировка режимов резания по результатам работы станка.

- Выявление неисправностей в работе электромеханических устройств.

- Наладка захватов промышленных манипуляторов (роботов), штабелеров с программным управлением, а также оборудования блочно-модульных систем типа «Станок (машина)-робот», применяемых в технологическом, электротехническом, подъемно-транспортном и теплосиловом производствах, под руководством наладчика более высокой квалификации.

- Проверка станков на точность, манипуляторов и штабелеров на работоспособность и точность позиционирования.

- Ведение журнала учета простоев станка.

- Сдача налаженного станка оператору; инструктаж оператора станков с программным управлением.

Оцените профессию: 12345678910 Профессия больше подходит тем, кому нравятся следующие предметы в школе: физика труды

Как работает токарный станок с ЧПУ по металлу?

Код товара: 40555

Ø обработки над станиной 500

Ø обработки над супортом 290

РМЦ1500

Ø отверстия шпинделя 81

Макс.

обороты 1600

обороты 1600 Мощность 7.50 кВт

Напряжение380В

Масса3000 кг

Код товара: 57789

В наличии 1 шт.

Ø обработки над станиной 400

Ø обработки над супортом 400

РМЦ1085

Ø отверстия шпинделя 70

Макс. обороты 4000

Мощность 30.00 кВт

Напряжение380В

Масса6300 кг

Код товара: 40368

Ø обработки над станиной 320

Ø обработки над супортом 75

РМЦ180

Ø отверстия шпинделя 37

Макс.

обороты 3000

обороты 3000 Мощность 3.00 кВт

Напряжение380В

Масса1000 кг

Код товара: 40603

Ø обработки над станиной 250

Ø обработки над супортом 140

РМЦ300

Ø отверстия шпинделя 30

Макс. обороты 3000

Мощность 3.70 кВт

Напряжение380В

Масса1300 кг

Код товара: 40398

Ø обработки над станиной 420

Ø обработки над супортом 290

РМЦ450

Ø отверстия шпинделя 55

Макс. обороты 1600

Мощность 7.50 кВт

Напряжение380В

Масса2600 кг

Код товара: 40351

Ø обработки над станиной 500

Ø обработки над супортом 280

РМЦ400

Ø отверстия шпинделя 66

Макс.

обороты 4000

обороты 4000 Мощность 15.00 кВт

Напряжение380В

Масса3400 кг

Код товара: 40326

Ø обработки над станиной 420

Ø обработки над супортом 210

РМЦ400

Ø отверстия шпинделя 62

Макс. обороты 2000

Мощность 7.50 кВт

Напряжение380В

Масса3300 кг

Код товара: 57699

Ø обработки над станиной 360

Ø обработки над супортом 215

РМЦ750

Ø отверстия шпинделя 52

Макс. обороты 4500

Мощность 5.50 кВт

Напряжение380В

Масса3800 кг

Код товара: 303

Ø обработки над станиной 210

Ø обработки над супортом 250

РМЦ420

Ø отверстия шпинделя 52

Макс.

обороты 4500

обороты 4500 Мощность 18.00 кВт

Напряжение380В

Масса3800 кг

Код товара: 36697

В наличии 1 шт.

Ø обработки над станиной 500

Ø обработки над супортом 280

РМЦ1000

Ø отверстия шпинделя 82

Макс. обороты 1600

Мощность 7.50 кВт

Напряжение380В

Масса2750 кг

Код товара: 1628

Ø обработки над станиной 630

Ø обработки над супортом 320

РМЦ1500

Ø отверстия шпинделя 100

Макс.

обороты 1000

обороты 1000 Мощность 11.00 кВт

Напряжение380В

Масса5000 кг

Код товара: 1623

Ø обработки над станиной 630

Ø обработки над супортом 320

РМЦ750

Ø отверстия шпинделя 100

Макс. обороты 1000

Мощность 11.00 кВт

Напряжение380В

Масса4700 кг

Полное руководство по обработке с ЧПУ

Введение Станки с ЧПУ являются золотым стандартом в прецизионном производстве благодаря их скорости, точности и способности выдерживать жесткие допуски. Развитие обработки с ЧПУ способствовало невероятным инновациям, поскольку позволяет проектировать и производить детали с невероятно сложной геометрией. Неудивительно, что этот процесс необходим для производства многих продуктов, которые мы используем каждый день. Эта статья призвана научить вас всему, что вам нужно знать об обработке с ЧПУ: о процессе, истории и будущем этой чудесной производственной технологии.

Эта статья призвана научить вас всему, что вам нужно знать об обработке с ЧПУ: о процессе, истории и будущем этой чудесной производственной технологии.

CNC расшифровывается как числовое программное управление. Итак, обработка с ЧПУ — это любой процесс обработки, управляемый компьютером. Компьютеризированная автоматизация позволяет изготавливать детали быстрее, точнее, точнее и с более сложной геометрией, чем при ручной обработке. ЧПУ также сокращает ручной труд по механической обработке, который в противном случае выполнялся бы людьми.Хотя они не обрабатывают каждую деталь сами, люди необходимы для программирования и эксплуатации станков, обеспечивая бесперебойную работу каждой операции.

Как работает обработка с ЧПУ? Программы, используемые в настоящее время для обработки с ЧПУ, написаны с помощью G-кода и обычно автоматически создаются программным обеспечением CAM. CAM, или программное обеспечение для автоматизированного производства, генерирует G-код для 3D-модели с заданными инструментами и материалом заготовки. Этот G-код управляет движением инструмента, заготовки и сменой инструмента.У него даже есть команды на включение или отключение охлаждающей жидкости и других вспомогательных компонентов.

CAM, или программное обеспечение для автоматизированного производства, генерирует G-код для 3D-модели с заданными инструментами и материалом заготовки. Этот G-код управляет движением инструмента, заготовки и сменой инструмента.У него даже есть команды на включение или отключение охлаждающей жидкости и других вспомогательных компонентов.

Обработка с ЧПУ может использоваться для самых разных материалов, наиболее распространенными из которых являются алюминий, сталь, латунь, АБС, делрин и нейлон. Но на самом деле почти любой твердый материал можно обработать на станке с ЧПУ. Мы обсудим материалы более подробно позже.

История обработки с ЧПУ На заре механической обработки и производства все делалось вручную. Процесс был относительно медленным и неэффективным, но люди (и особенно инженеры) стремятся к совершенствованию и прогрессу.А поскольку автоматизация процесса повышает его эффективность, производительность и безопасность, мы достигли того, что имеем сегодня.

Один из первых методов автоматизации процесса обработки был вдохновлен кулачками, которые играли в музыкальные шкатулки. Эта механическая форма автоматизации была принята в 1870-х годах и использовала механические связи с кулачками для преобразования вращательного движения в линейное. Кулачки обычно представляют собой вращающиеся колеса с какой-либо геометрией — либо заедающей шпонкой, либо радиусом эксцентрика, — которые ударяют по рычагу во время своего вращения.Это вызывает действия в инструменте или машине для изготовления детали.

Другим методом автоматизации было управление трассировщиком, в котором использовалось перо для трассировки шаблона с помощью гидравлики. Это может копировать шаблоны на несколько футов в ширину. «Запись и воспроизведение» — технология, разработанная General Motors в 1950-х годах, — записывала и воспроизводила движения человека, обрабатывающего деталь.

Недостаток точности и прецизионности был главной проблемой этих первых автоматизированных процессов. Методы управления были недостаточно сильны, чтобы сделать линейное движение, необходимое для разрезания металла.По мере разработки сервомеханизмов они стали решением этой проблемы, поскольку они могут выполнять мощные контролируемые движения. Можно подключить два сервопривода для создания синхронизатора — системы, которая точно согласует движение одного сервопривода с другим. Машинисты могли измерять выходные данные этих синхронизаторов с высокой точностью и сообщать о дальнейшем движении синхронизаторов для создания системы управления с обратной связью.

Методы управления были недостаточно сильны, чтобы сделать линейное движение, необходимое для разрезания металла.По мере разработки сервомеханизмов они стали решением этой проблемы, поскольку они могут выполнять мощные контролируемые движения. Можно подключить два сервопривода для создания синхронизатора — системы, которая точно согласует движение одного сервопривода с другим. Машинисты могли измерять выходные данные этих синхронизаторов с высокой точностью и сообщать о дальнейшем движении синхронизаторов для создания системы управления с обратной связью.

После того, как эти превосходные средства управления обработкой появились, перфолента использовалась для программирования станков, начиная с 1940-х и 1950-х годов.Машина могла считывать координаты на перфоленте и перемещаться в это место, что приводило к обработке методом «погружной резки». Подключив входы машины к считывателю перфокарт, количество точек значительно увеличилось. Раньше пределом было количество точек, которые человек мог сгенерировать и запрограммировать вручную. Больше координат означало более плавный и точный путь обработки!

Больше координат означало более плавный и точный путь обработки!

В 1950-х годах для такой обработки с числовым программным управлением требовалось пять шкафов размером с холодильник, в которых размещались контроллеры.По мере того, как компьютеры становились меньше и дешевле, обработка с ЧПУ стала более распространенной. Эти меньшие компьютеры были также более мощными и позволяли обрабатывать больше данных, что привело к постепенному отказу от черчения на бумаге в середине 1950-х годов. С этого момента CAD (автоматизированное проектирование) и CAM (автоматизированное производство) продолжали становиться все более доступными и популярными. Сегодня они являются отраслевым стандартом, и идея создания 2D-чертежа на бумаге или изготовления детали без обработки на станке с ЧПУ просто абсурдна!

Типы станков с ЧПУ Фрезерный станок с ЧПУ Фрезерный станок с ЧПУ может производить высокоточные и сложные детали.Также имеется режущий инструмент, который быстро вращается. Движение этого инструмента и станины станка зависит от количества осей движения вашего станка, но для обычного 3-осевого станка станина перемещается вперед и назад и слева направо, а инструмент перемещается вверх и вниз. Токарная обработка с ЧПУ Токарная обработка идеально подходит для обработки круглых или цилиндрических деталей, требующих высокой точности.

Движение этого инструмента и станины станка зависит от количества осей движения вашего станка, но для обычного 3-осевого станка станина перемещается вперед и назад и слева направо, а инструмент перемещается вверх и вниз. Токарная обработка с ЧПУ Токарная обработка идеально подходит для обработки круглых или цилиндрических деталей, требующих высокой точности. Токарная обработка с ЧПУ используется в основном для осесимметричных деталей. Заготовка быстро вращается, в то время как режущий инструмент перемещается из стороны в сторону и спереди назад в станке.Обработка деталей на токарном станке, а не на фрезерном станке, может быть быстрее и иметь меньшую стоимость за единицу.

Электроэрозионная обработка с ЧПУ Существует несколько типов электроэрозионной обработки, в том числе проволочная электроэрозионная обработка, электроэрозионная обработка с грузилами и электроэрозионная обработка отверстий. Для всех этих процессов требуется заготовка из проводящего материала. Инструмент служит одним электродом, а заготовка – другим электродом. Оба погружены в диэлектрическую жидкость, и увеличение напряжения между ними создает электрическую дугу в жидкости.Это удаляет материал с электродов, что приводит к желаемой конечной геометрии.

Инструмент служит одним электродом, а заготовка – другим электродом. Оба погружены в диэлектрическую жидкость, и увеличение напряжения между ними создает электрическую дугу в жидкости.Это удаляет материал с электродов, что приводит к желаемой конечной геометрии.

Существует множество методов создания зубчатых колес. Функциональные шестерни могут быть изготовлены из самых разных материалов. Точно так же зубофрезерование можно применять к широкому спектру материалов, а не только к металлам. Для зубофрезерного станка используется зубофрезерный станок, представляющий собой особый тип фрезерного станка, оснащенный режущим инструментом, называемым червячной фрезой.Эта фреза постепенно врезается в заготовку шестерни, образуя шпонки или шлицы шестерни.

Станки с ЧПУ и их оси 2-осевые и 3-осевые станки 3-осевые станки с ЧПУ являются наиболее распространенными из станков с ЧПУ. 3 оси относятся к линейному движению по осям X, Y и Z. При фрезеровании инструмент вращается, чтобы выполнить резку. Токарные станки с ЧПУ часто имеют только две основные оси движения, при этом стационарный инструмент перемещается линейно по осям X и Y, в то время как заготовка вращается.

3 оси относятся к линейному движению по осям X, Y и Z. При фрезеровании инструмент вращается, чтобы выполнить резку. Токарные станки с ЧПУ часто имеют только две основные оси движения, при этом стационарный инструмент перемещается линейно по осям X и Y, в то время как заготовка вращается.

3-осевые фрезерные станки обычно легче программировать и эксплуатировать, чем многоосевые станки. Однако некоторые операции могут быть заблокированы из-за геометрии детали или установки крепления. Это затрудняет обработку поднутрений и внутренней сложной геометрии. Можно вручную переориентировать заготовку, но это увеличивает время обработки с ЧПУ и может снизить точность процесса.

Даже 3-осевые станки с ЧПУ могут изготавливать детали органической или сложной геометрии Многоосевые станки Многоосевые станки с ЧПУ — это все, что имеет более трех осей.Когда вы начинаете добавлять больше осей, вы начинаете с вращения головки инструмента и станины без вмешательства человека. Это экономит время, удаляя ручные шаги. Проще всего это сделать с помощью индексированной обработки с ЧПУ, когда вращение происходит только между операциями. Обычно это называется индексированной обработкой с ЧПУ с 3 + 2 осями.

Это экономит время, удаляя ручные шаги. Проще всего это сделать с помощью индексированной обработки с ЧПУ, когда вращение происходит только между операциями. Обычно это называется индексированной обработкой с ЧПУ с 3 + 2 осями.

Чтобы перейти на следующий уровень, непрерывные 5-осевые станки могут перемещаться по 3 линейным осям, и в то же время, когда обрабатываемая станина и инструментальная головка также вращаются.Это позволяет станку обрабатывать даже более сложные геометрические формы. Это связано с увеличением стоимости специализированного оборудования и большего количества опытных программистов и операторов.

Токарно-фрезерная обработкаСуществует три различных метода токарно-фрезерной обработки детали. В целом процесс выглядит так: деталь обрабатывается с использованием некоторых фрезерных и некоторых токарных операций.

Первый способ токарно-фрезерной обработки детали состоит в том, чтобы сначала обработать ее на станке, а затем выполнить чистовую обработку на фрезерном станке с ЧПУ. Это требует больше работы, чтобы перемещать деталь от машины к машине и устанавливать ее несколько раз, но для этого не требуется специализированное оборудование.

Это требует больше работы, чтобы перемещать деталь от машины к машине и устанавливать ее несколько раз, но для этого не требуется специализированное оборудование.

Следующий способ токарной обработки детали — использование токарного станка с приводным инструментом. Обычно токарные инструменты являются стационарными, но с токарным станком с приводным инструментом инструменты (как вы уже догадались) движутся или приводятся в движение. Проще говоря, инструмент движется. В токарном станке с приводным инструментом специальные держатели инструментов позволяют устанавливать эти приводные инструменты в револьверную головку. Затем, когда приходит время для работы с приводным инструментом, этот инструмент поворачивается в нужное положение и начинает вращаться.Затем его можно использовать для выполнения желаемой операции, будь то фрезерование плоскости или обработка паза.

Наконец, токарно-фрезерный станок объединяет фрезерный и токарный станок в одном станке с ЧПУ. Отличие этого варианта от токарного станка с приводом в том, что есть верхняя и нижняя револьверная головка. У одного есть токарные инструменты, а у другого — фрезерные. Это может быть преимуществом, поскольку обе турели могут работать одновременно. Однако эти машины не так распространены, и их может быть сложнее найти, поэтому не рассчитывайте на них при разработке своих деталей.

У одного есть токарные инструменты, а у другого — фрезерные. Это может быть преимуществом, поскольку обе турели могут работать одновременно. Однако эти машины не так распространены, и их может быть сложнее найти, поэтому не рассчитывайте на них при разработке своих деталей.

Преимущество объединения фрезерной и токарной обработки заключается в том, чтобы воспользоваться преимуществами скорости и стоимости токарной обработки на токарном станке, а также геометрической гибкостью фрезерной обработки. Имейте в виду, что вы можете потерять часть эффективности токарной обработки, если используете два разных станка, как в первом примере.

Больше 5 осейЗачем останавливаться на 5 осях? Существуют машины с семью, девятью или даже двенадцатью осями! 12-осевой станок имеет две головки (часто одну вертикальную и одну горизонтальную), которые обеспечивают линейное движение по осям X, Y и Z, а также вращение вокруг каждой из этих осей.Это совершенный станок с ЧПУ, который может удвоить точность и вдвое сократить время производства!

Преимущества обработки с ЧПУ Быстрое прототипирование Обработка с ЧПУ хорошо подходит для создания небольших объемов деталей. Время запуска быстрое. Когда у вас есть модель CAD, вы можете создать программу CAM для станка с ЧПУ и приступить к работе! (Конечно, вам также может понадобиться разработать крепление, настроить инструменты и выполнить несколько других задач, прежде чем вы начнете.)

Время запуска быстрое. Когда у вас есть модель CAD, вы можете создать программу CAM для станка с ЧПУ и приступить к работе! (Конечно, вам также может понадобиться разработать крепление, настроить инструменты и выполнить несколько других задач, прежде чем вы начнете.)

Как правило, вы можете получить несколько деталей с ЧПУ в короткие сроки, поэтому обработка с ЧПУ так часто используется при быстром прототипировании. Затраты на запуск относительно низки, так как инструменты и машины, скорее всего, уже используются в механическом цехе. Таким образом, вы можете сразу приступить к механической обработке деталей, а не тратить время на изготовление штампа или пресс-формы.

Изготовленные на станке с ЧПУ прототипы деталей также отличаются высоким качеством. Станки с ЧПУ могут выдерживать жесткие допуски и производить качественную отделку, а это означает, что вы можете использовать детали для функциональных испытаний или для подтверждения эстетической концепции.

Во время прототипирования проекты часто все еще находятся в процессе разработки, но программы ЧПУ легко изменить по мере развития проектов. Кроме того, использование станка с ЧПУ означает отсутствие инструментов для создания или модификации. Кроме того, вы можете обрабатывать множество различных типов материалов и создавать различные геометрические формы, чтобы сравнивать их свойства и характеристики.

Кроме того, использование станка с ЧПУ означает отсутствие инструментов для создания или модификации. Кроме того, вы можете обрабатывать множество различных типов материалов и создавать различные геометрические формы, чтобы сравнивать их свойства и характеристики.

Обработка на станках с ЧПУ также используется для производства окончательных деталей конечного использования из различных материалов. Он используется в производстве из-за его скорости и качества.Мало того, детали могут быть изготовлены в соответствии со спросом, поэтому риск перепроизводства и простоя деталей из-за складских запасов низок.

Способность станка с ЧПУ выдерживать жесткие допуски и производить высококачественные детали особенно важна для сборок. Сборки требуют точной обработки каждой детали, а прецизионная обработка с ЧПУ может выдерживать допуски до 0,0002 дюйма.

Материалы для обработки с ЧПУ ПластмассыАБС

АБС (акрилонитрил-бутадиен-стирол) — недорогой прототип конструкционного пластика, широко используемый для литья под давлением. АБС-пластик, обработанный на станке с ЧПУ, — отличный вариант для производственных деталей, где важны детали и механические свойства. Цвета, доступные для ABS, — черный и нейтральный.

АБС-пластик, обработанный на станке с ЧПУ, — отличный вариант для производственных деталей, где важны детали и механические свойства. Цвета, доступные для ABS, — черный и нейтральный.

АБС-пластик имеет несколько матовую поверхность (как кубики лего) и может быть окрашен. ABS также может быть покрыт порошковой краской, что придает ему большую прочность, а также повышает устойчивость к ультрафиолетовому излучению. Некоторые грани могут казаться более блестящими в зависимости от их геометрии и способа обработки. При покраске деталей из АБС-пластика результат будет зависеть от выбора краски.

Поликарбонат

Поликарбонат (известный также под аббревиатурой ПК) является одним из наиболее распространенных пластиков, используемых в производстве. Известными примерами материала являются ноутбуки MacBook первого поколения, защитные очки и оптические диски.

Поликарбонат является термостойким, ударопрочным, огнестойким и одним из самых перерабатываемых пластиков в мире.

Поликарбонат в естественном состоянии имеет прозрачный молочно-голубой цвет, но также доступен в черном цвете.Оба цвета имеют глянцевую поверхность и относительно подвержены царапинам. Покрытия против царапин и полировка паром доступны в качестве индивидуальной отделки после обработки.

Нейлон

Нейлон 6/6 является наиболее часто используемым пластиком из семейства нейлоновых. Он имеет относительно высокую химическую и термостойкость, достаточно жесткий, чтобы сохранять форму, и достаточно прочный, чтобы не деформироваться под нагрузкой.

Два наиболее заметных варианта использования нейлона — это медицинские устройства и изоляция электроники, где он часто используется для винтов и прокладок на печатных платах, устанавливаемых на панели.

Стеклонаполненный нейлон обладает многими полезными свойствами, такими как высокая жесткость, прочность, твердость, ударная вязкость и стабильность размеров. Этот материал может использоваться в узлах, требующих механического демпфирования или электрической изоляции. Общие области применения включают электрические корпуса, стиральные машины, медицинские устройства и аэрокосмические детали.

Общие области применения включают электрические корпуса, стиральные машины, медицинские устройства и аэрокосмические детали.

Нейлон поставляется в нейтральном (слегка прозрачном, молочно-белом) и черном цветах.

ПОМ (делрин)

Делрин (общее название: ацеталь, также известный как ПОМ – полиоксиметилен) представляет собой материал с низким коэффициентом трения и высокой жесткостью.Он используется в различных областях, от автозапчастей до музыкальных инструментов. Обладая относительно высокой прочностью и минимальным удлинением под нагрузкой, Delrin может похвастаться превосходной точностью размеров.

Fictiv также предлагает Делрин AF (13% наполненный ПТФЭ) и Делрин со стеклянным наполнением.

По сравнению со стандартным Delrin, Delrin AF имеет повышенный коэффициент трения для применений, требующих смазки. Обладая превосходной износостойкостью, ударной вязкостью, прочностью и стабильностью размеров, этот материал часто используется в таких устройствах, как подшипники, втулки, кулачки, упорные шайбы, прокладки и седла клапанов.

Стеклонаполненный делрин обеспечивает превосходную жесткость и стабильность размеров с высокой устойчивостью к ползучести или медленной деформации при длительных нагрузках. Стекловолокно повышает ударопрочность и усталостную выносливость. Этот материал обычно используется в автомобильной промышленности, строительстве, производстве крепежа и зубчатых передач.

Из-за состава делрина и температур, возникающих при механической обработке, он очень восприимчив к деформации на больших плоских деталях или в местах с тонкими стенками.Fictiv рекомендует по возможности избегать тонких стенок, чтобы избежать деформации.

Материалы Делрин-150 и Стеклонаполненный Делрин естественно непрозрачны и белого цвета из-за кристаллической структуры Делрина и имеют матовую поверхность. Делрин AF коричневый.

PEEK

При высоких нагрузках и температурах PEEK (полиэфирэфиркетон) является отличным легким заменителем большинства мягких металлов. Кроме того, PEEK устойчив к влаге, износу и химическим веществам. PEEK является эффективным материалом для деталей с жесткими допусками, поскольку на него не так сильно влияют колебания температуры.

PEEK является эффективным материалом для деталей с жесткими допусками, поскольку на него не так сильно влияют колебания температуры.

Стеклонаполненный ПЭЭК представляет собой высокоэффективный пластик с превосходной жесткостью, прочностью и ударной вязкостью. Добавление стекловолокна повышает его способность сохранять размерную стабильность даже в суровых термических и химических условиях. Этот материал часто используется в авиационной, автомобильной, медицинской, химической, полупроводниковой и микроволновой промышленности. №

PEEK имеет непрозрачный бежевый цвет и может быть подвергнут механической обработке с получением различных поверхностей.

PPS

Полифениленсульфид (PPS) — это высокоэффективный инженерный пластик с превосходной термостойкостью, стабильностью размеров и электроизоляционными свойствами.Обладая исключительной механической прочностью, химической стойкостью и огнестойкостью, PPS обычно используется в высокотемпературных приложениях, таких как автомобильные детали, бытовая техника, электроника, медицинские устройства и промышленное применение.

PPS имеет непрозрачную беловатую поверхность при механической обработке. Он имеет гладкий матовый вид после механической обработки, а его поверхность можно сделать более гладкой или грубой в зависимости от необходимости.

Акрил

Акрил также известен как ПММА, аббревиатура его полного химического названия, полиметилметакрилат, а также под торговыми названиями Оргстекло и Люцит.Это устойчивый к царапинам пластик, который часто используется для резервуаров, панелей и оптики. Он может быть хрупким в тонкостенных областях, поэтому не рекомендуется для тонких или сложных геометрических форм.

Акрил прозрачный или непрозрачный (черный, белый и различных цветов) в незавершенном состоянии. Прозрачный акрил приобретет матовый, полупрозрачный вид при механической обработке, хотя его можно отполировать до оптически прозрачного состояния с использованием различных методов отделки.

Garolite G-10

Garolite G-10, также известный как фенольный и эпоксидный промышленный ламинат, представляет собой композитный материал с низким коэффициентом теплового расширения. Кроме того, он не впитывает воду и является отличным изолятором, что делает его подходящим для применения в электронике.

Кроме того, он не впитывает воду и является отличным изолятором, что делает его подходящим для применения в электронике.

Garolite G-10 выпускается в различных непрозрачных цветах. Он гладкий и имеет матовую поверхность при механической обработке.

HDPE

Полиэтилен высокой плотности (HDPE) — это скользкий пластик, из которого часто изготавливают заглушки и уплотнения. HDPE влагостойкий и химически стойкий, а также является отличным электрическим изолятором. №

ПЭВП имеет естественный непрозрачный белый цвет из-за своей кристаллической структуры, но также доступен окрашенный в черный цвет в более ограниченном количестве.Он имеет восковую отделку, используемую для приложений с низким коэффициентом трения.

Полипропилен

Полипропилен (ПП) устойчив к большинству растворителей и химикатов, поэтому он широко используется для изготовления лабораторного оборудования и контейнеров в самых разных областях. Полипропилен также обладает хорошей усталостной прочностью и хорошо подходит для деталей, подвергающихся повторяющимся движениям и нагрузкам.

Полипропилен также обладает хорошей усталостной прочностью и хорошо подходит для деталей, подвергающихся повторяющимся движениям и нагрузкам.

Полипропилен по умолчанию имеет полупрозрачный белый цвет, но также бывает непрозрачным белым.

ПТФЭ

Широко известный как тефлон (торговая марка), ПТФЭ (политетрафторэтилен ) обладает устойчивостью к высоким температурам, химическим веществам и растворителям, а также является отличным изолятором.Это также скользкий пластик, поэтому это хороший материал для устройств с низким коэффициентом трения, таких как подшипники. ПТФЭ поставляется в непрозрачном белом или черном цвете.

UHMW

Сверхвысокомолекулярный полиэтилен (или UHMW) — это твердый пластик со скользкой поверхностью, устойчивый к истиранию и износу. Кроме того, он обладает высокой ударной вязкостью и является оптимальным материалом для облицовки желобов/бункеров и ограждений машин.

UHMW непрозрачный, черного или белого цвета.

Ultem

ULTEM (торговая марка PEI, полиэфиримида) 1000 — полупрозрачный пластик янтарного цвета с превосходной долговечностью, прочностью, жесткостью и термостойкостью.В некоторых случаях ULTEM 1000 превосходит нейлон и делрин, поскольку обладает самыми высокими диэлектрическими свойствами. Общие области применения включают промышленное оборудование, медицинские приборы и электронику.

При механической обработке ULTEM становится гладким и слегка матовым.

МеталлыАлюминий

Алюминий является одним из наиболее часто используемых металлов в мире благодаря отличному соотношению прочности и веса, низкой стоимости и возможности вторичной переработки. Необработанный алюминий обычно имеет тусклый серебристо-серый цвет, который варьируется в зависимости от текстуры поверхности.Алюминий можно подвергать пескоструйной очистке, шлифовке и ручной полировке для получения множества вариантов отделки.

Многие потребительские товары, изготовленные из алюминия, как и все ноутбуки Apple последнего десятилетия, анодированы, так как это обеспечивает различные варианты цвета и придает единую шелковистую поверхность всей детали. Алодин часто используется в качестве альтернативного защитного покрытия для анодирования алюминиевых деталей и может быть прозрачным или золотым цветом.

Fictiv предлагает несколько алюминиевых сплавов:

Наш стандартный сплав для платформы — 6061, универсальный и легко поддающийся обработке металл.Он устойчив к коррозии, немагнитен и поддается термообработке.

Алюминий 7075 — твердая высокопрочная альтернатива алюминию 6061. Он часто используется для деталей, подвергающихся высоким нагрузкам, а также является устойчивым к коррозии, немагнитным и термообрабатываемым.

7050 Алюминий можно использовать вместо 7075, когда необходима высокая коррозионная стойкость (т.е. переборки и шпангоуты фюзеляжа). Он поддается термообработке и немагнитен.

2024 Алюминий не такой прочный, как алюминий 7075, но обычно используется, когда требуется высокое отношение прочности к весу.Он поддается термообработке и немагнитен.

5052 Алюминий легче всего поддается сварке и обладает исключительной коррозионной стойкостью к соляным туманам и соленой воде. Он легко формуется, поддается термообработке и немагнитен.

Алюминий 6063 более устойчив к коррозии и формуется, чем алюминий 6061. Он не идеален для высокопрочных материалов, но может использоваться для наружных перил и декоративной отделки. 6063 поддается термообработке и немагнитен.

Также известный как зажимная пластина или литой инструмент, MIC6 представляет собой литой алюминиевый сплав со снятыми напряжениями, который отлично подходит для приложений с жесткими допусками.Чаще всего он используется в столах прецизионных станков и инструментах. MIC6 немагнитен и не поддается термообработке.

Сталь

Поверхность стали похожа на нержавеющую сталь, обычно блестящая и немного темнее, чем у алюминиевых сплавов. Легированные и углеродистые стали можно подвергать пескоструйной очистке или электрополировке до различных видов отделки поверхности. Fictiv предлагает различные стальные сплавы: сталь

Легированные и углеродистые стали можно подвергать пескоструйной очистке или электрополировке до различных видов отделки поверхности. Fictiv предлагает различные стальные сплавы: сталь

1018 — это мягкая низкоуглеродистая сталь, поддающаяся механической обработке, сварке и используемая там, где не требуется высокая прочность, например, в креплениях и монтажных пластинах.Этот сплав является магнитным и термообрабатываемым. Легированная сталь

4140 обычно тверже и прочнее углеродистой стали. Кроме того, он обеспечивает высокую ударопрочность, усталостную прочность и прочность на кручение, что делает 4140 отличным выбором для приводных валов, осей и торсионов. Этот сплав можно упрочнить различными методами, включая холодную обработку или нагрев и закалку.

Углеродистая сталь 1045 прочнее стали 1018, но по-прежнему легко обрабатывается. Он поддается термообработке и часто используется для изготовления болтов, шпилек и валов.

Легированная сталь 4130 аналогична легированной стали 4140, но ее легче сваривать и она имеет несколько меньшее содержание углерода. Он лучше всего подходит для зубчатых передач и других структурных применений.

Он лучше всего подходит для зубчатых передач и других структурных применений.

Оцинкованная низкоуглеродистая сталь имеет внешнее покрытие из цинка для повышения коррозионной стойкости. Важно отметить, что покрытие присутствует только на необработанных участках.

Легированная сталь A514 представляет собой высокопрочную низколегированную сталь, которая используется в основном в конструкционных целях. Он поддается сварке, термообработке и лучше всего подходит для поддержки тяжелых нагрузок.Легированная сталь

4340 представляет собой среднеуглеродистую низколегированную сталь, которая очень полезна в условиях экстремальных ударов, нагрева и износа.

Нержавеющая сталь

Нержавеющая сталь обладает высокой устойчивостью к коррозии и ржавчине, поэтому подходит для деталей, подвергающихся длительному воздействию окружающей среды. Нержавеющая сталь также достаточно податлива и пластична. Отделка нержавеющей стали сильно различается в зависимости от шероховатости поверхности, но, как правило, она более блестящая, чем необработанные алюминиевые сплавы, и немного темнее и имеет более серебристый цвет.

Нержавеющая сталь также может подвергаться пескоструйной обработке, шлифовке, ручной полировке и порошковому покрытию для достижения различных видов отделки поверхности.

Серия 300 (303, 304 и т. д.) представляет собой аустенитные нержавеющие стали, названные в честь их кристаллической структуры и наиболее широко производимые во всем мире. Аустенитные марки нержавеющей стали известны своей высокой коррозионной стойкостью и прочностью в широком диапазоне температур.Они не поддаются термообработке, за исключением холодной обработки, и обычно немагнитны.