Плоттерная резка резины - штучно и партиями

Резка резины – нетривиальная задача, вручную она выполняется непросто. А с лазерным резаком не всегда получается нужный результат. Мы постараемся развеять миф о том, что такие материалы трудно обрабатывать и механическим способом.

Известные свойства резины – эластичность, долговечность, низкая электропроводность – делают этот материал незаменимым в производстве подложек, уплотнителей, прокладок, колец, ремней для передаточных механизмов и узлов и пр. Но часто при обработке возникает перегрев из-за нарушения техники производства. У материала появляется пористость, уменьшается твердость, снижается прочность, повышается деформация.

Эффективность раскроя лазером связана с толщиной разрезаемого материала и его горючестью. И чем толще материал, тем больше вероятность повредить изделие, нарушив его геометрию тепловым воздействием, что в итоге портит товарный вид и влияет на качество. Из-за воздействия лазерного луча, на материале возникает отверстие с диаметром, превышающим толщину линии реза.

Другая проблема – лазерный луч может обуглить торцевую поверхность материала. Обычно это случается при большой толщине – более 20-25 мм – обрабатываемого материала. И если лазером нарезаются, например, резиновые изоляторы, потом может потребоваться дополнительная проверка на их проводимость, так как у обугленного материала изоляционные свойства существенно ухудшаются.

Резка на плоттерах с ЧПУ

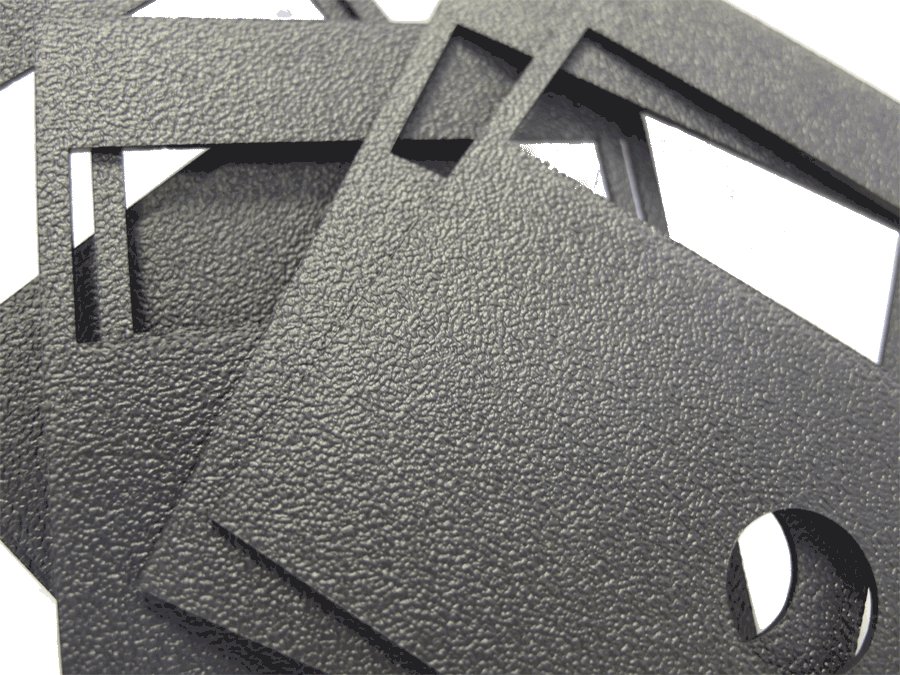

С плоттером можно обойти такие проблемы, и на нашем производстве мы уже несколько лет выполняем заказы из резины и похожих материалов: силикона, неопрена и пр. Обработанные детали получаются с чистым и аккуратным краем без следов нагара.

Все заказы выполняются на многофункциональных режущих системах Zünd:

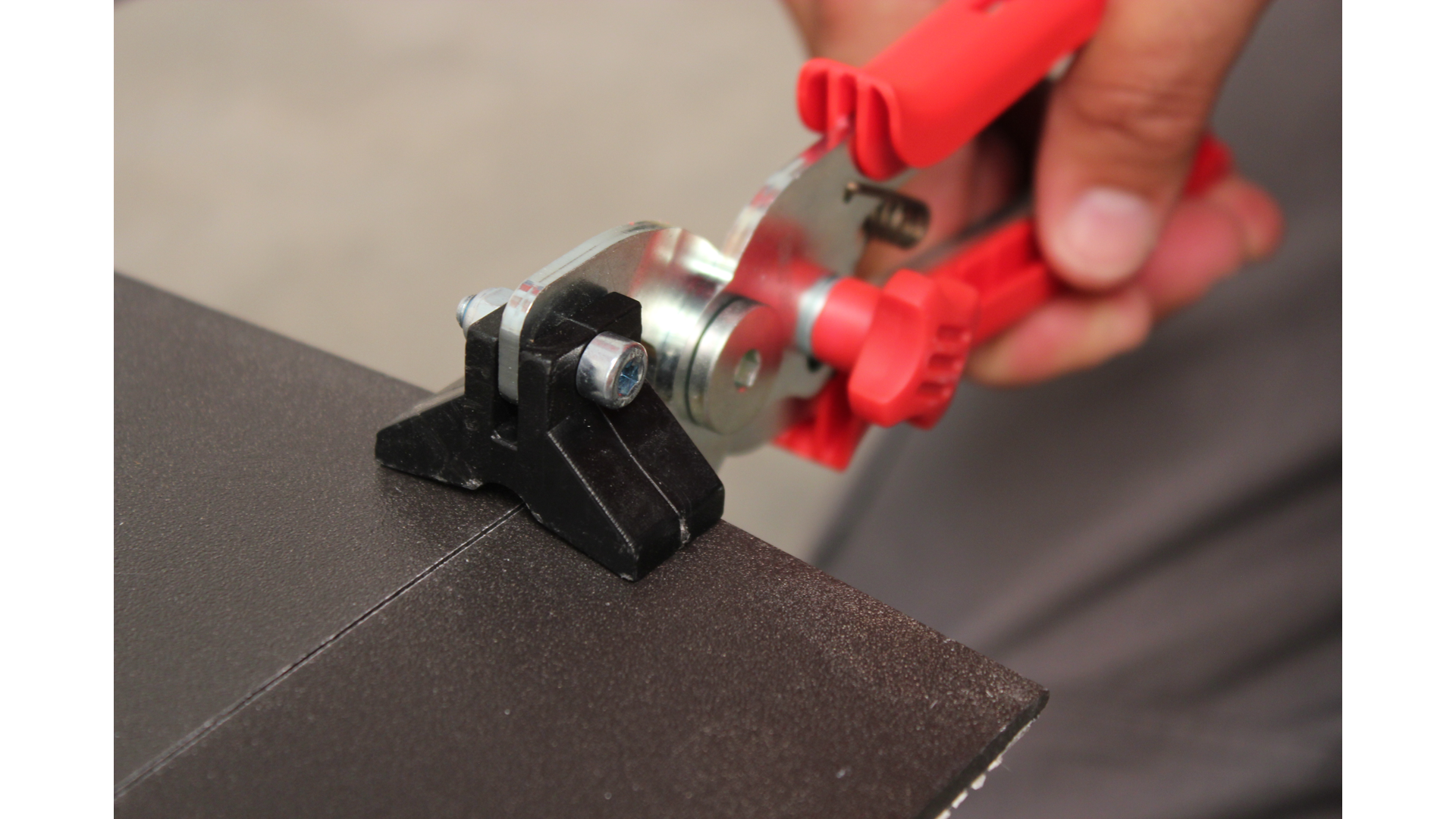

- Резина режется ножами из высоколегированной стали, которые оставляют гладкую поверхность, не требующую дополнительной обработки, на раскройных комплексах с размером рабочего стола 1330×800 мм и 1800×3200 мм.

- Материал прижимается вакуумом, что полностью исключает деформацию любого рода.

- С высотой балки 60 мм можно резать и толстую резину – до 50 мм толщиной – или резать материал в несколько слоев.

- Скорость обработки может быть выше, чем при работе лазером.

- Мы используем специальное программное обеспечение, с которым можно расположить эскиз эффективно, экономя материал и снизить стоимость в пересчете на единицу.

Принимаем в работу резину в листах или рулонах. Резка выполняется по макету, предоставленному клиентом.

Мы поможем с подготовкой макета для резки – наши сотрудники подготовят векторный файл на основе ваших чертежей с указанием размеров деталей или по фотографии прототипа.

Выполним самые сложные задачи!

Лазерная резка резины

Резина – довольно специфический материал относительно раскроя. В силу своих физико-механических и химических характеристик механическим и термомеханическим путем ее резать крайне сложно. Существует гидроабразивная технология раскроя резиновых листов разной толщины, но она достаточно сложная, длительная и дорогая. Результат не всегда отвечает ожидаемому. Наиболее приемлемый вариант – лазерная резка резины, которая позволяет быстро, а главное качественно раскроить резину и создавать из нее детали и узоры любой сложности.

Существует гидроабразивная технология раскроя резиновых листов разной толщины, но она достаточно сложная, длительная и дорогая. Результат не всегда отвечает ожидаемому. Наиболее приемлемый вариант – лазерная резка резины, которая позволяет быстро, а главное качественно раскроить резину и создавать из нее детали и узоры любой сложности.

Наиболее востребована эта технология при изготовлении:

• печатей, штампов, клише;

• прокладок, насадок, подложек, уплотнителей;

• лент и ремней для механизмов;

• изоляторов для электротехнической аппаратуры.

Лазерная резка резины также имеет некоторые ограничения. В частности, не все лазерные станки способны резать резину. Вторая особенность – не все виды резины подходят для резки лазером. Например, черная бутадиенстирольная резина категорически не годится для раскроя таким способом – качество реза или гравировки будет очень низким, изделие получится с неоднородными свойствами, а поверхность станет несмачиваемой, то есть, печати из черной резины изготовлять нельзя.

Идеальный материал для резки на лазерном станке с поддувом углекислого газа — серая синтетическая резина. Она обладает подходящими свойствами для изготовления печатей: высокой степенью растяжения, не набухает от красок, не растворятся под их воздействием (как сольвентосодержащих, так и спиртосодержащих), а также, остается однородной по всему объему после резки и гравировки. При резке под высоким давлением возможно обугливание торцов срезов (при большой толщине листа), но оно незначительное и легко устраняется. Также отлично режутся специальные резины – силикон, латекс, неопрен.

Лазерная резка резины дает точный рез, а благодаря тому, что отсутствует прямой контакт режущего инструмента с материалом, резина не деформируется, что гарантирует полное соответствие заданному контуру. Кромки на выходе получаются гладкими и равномерными. Лазерные станки, которым располагает компания Азмен, позволяют в короткие сроки и с высочайшим качеством изготовлять серийные партии изделий из резины любой сложности из Вашего или нашего материала. Толщина исходного листа до 40 мм.

Кромки на выходе получаются гладкими и равномерными. Лазерные станки, которым располагает компания Азмен, позволяют в короткие сроки и с высочайшим качеством изготовлять серийные партии изделий из резины любой сложности из Вашего или нашего материала. Толщина исходного листа до 40 мм.

Сохранить

Поделитесь информацией

Резка резины на плоттере | Плоттерная резка

Резка резины – нетривиальная задача, вручную она выполняется непросто. А с лазерным резаком не всегда получается нужный результат. Мы постараемся развеять миф о том, что такие материалы трудно обрабатывать и механическим способом.

Известные свойства резины – эластичность, долговечность, низкая электропроводность – делают этот материал незаменимым в производстве подложек, уплотнителей, прокладок, колец, ремней для передаточных механизмов и узлов и пр. Но часто при обработке возникает перегрев из-за нарушения техники производства. У материала появляется пористость, уменьшается твердость, снижается прочность, повышается деформация.

Эффективность раскроя лазером связана с толщиной разрезаемого материала и его горючестью. И чем толще материал, тем больше вероятность повредить изделие, нарушив его геометрию тепловым воздействием, что в итоге портит товарный вид и влияет на качество. Из-за воздействия лазерного луча, на материале возникает отверстие с диаметром, превышающим толщину линии реза. Точка входа смещается в сторону, и прожигание входного отверстия в материале идет вне контура детали или в его выпадающей, нерабочей части, из-за чего могут возникнуть дополнительные траты расходного материала и удорожание конечного изделия.

Другая проблема – лазерный луч может обуглить торцевую поверхность материала. Обычно это случается при большой толщине – более 20-25 мм – обрабатываемого материала. И если лазером нарезаются, например, резиновые изоляторы, потом может потребоваться дополнительная проверка на их проводимость, так как у обугленного материала изоляционные свойства существенно ухудшаются.

Резка на плоттерах

С плоттером можно обойти такие проблемы, и на нашем производстве мы уже несколько лет выполняем заказы из резины и похожих материалов: силикона, неопрена и пр. Обработанные детали получаются с чистым и аккуратным краем без следов нагара.

Обработанные детали получаются с чистым и аккуратным краем без следов нагара.

Все заказы выполняются на многофункциональных режущих системах Zünd:

- Резина режется ножами из высоколегированной стали, которые оставляют гладкую поверхность, не требующую дополнительной обработки, на раскройных комплексах с размером рабочего стола 1330×800 мм и 1800×3200 мм.

- Материал прижимается вакуумом, что полностью исключает деформацию любого рода.

- С высотой балки 60 мм можно резать и толстую резину – до 50 мм толщиной.

- Скорость обработки может быть выше, чем при работе лазером.

- Мы используем специальное программное обеспечение , с которым можно расположить эскиз эффективно, экономя материал и снизить стоимость в пересчете на единицу.

Принимаем в работу резину в листах или рулонах.

Резка выполняется по макету, предоставленному клиентом, но мы можем помочь с подготовкой макета для резки – наши сотрудники подготовят векторный файл на основе ваших чертежей с указанием размеров деталей или по образцу.

Все заказы центр цифровой резки Cut4you выполняет на цифровых режущих плоттерах Zünd, которые позволяют не только резать и фрезеровать различные виды материалов толщиной до 50 мм, но и осуществлять маркировку, биговку, V-резку и перфорацию. Наши операторы безошибочно подберут правильные модули и инструменты для выполнения вашего заказа!

Наши преимущества:

- собственное производство;

- выгодные цены;

- индивидуальный подход к каждому клиенту;

- возможность доработки чертежа нашим дизайнером и ПО для подготовки файла на резку;

- изготовление от 1 штуки;

- доставка в любой регион РФ.

Оформите заказ по телефону +7 499 322 33 58 или на сайте https://cut4you.ru

С нами работать удобно и выгодно!

Лазерная резка силикона.

Резка резины и силикона на плоттере

Резка резины и силикона на плоттереРезина — отличный материал для выполнения лазерной резки. Наше оборудование дает возможность производить такой сложный процесс, как лазерная резка резины, с высокой точностью. И это не единственное достоинство современной технологии.

Бесконтактная резка лазером дает возможность сохранить точнейшие контуры изделия. И не нарушить его форму. Самые сложные резиновые детали обрабатываются с высокой скоростью. Наши специалисты могут идеально точно выполнить проект с компьютерного макета.

Резина выгодна тем, что ее можно легко раскраивать. А лазер не воздействует на этот материал механически, а значит, не нарушает его структуру. Поэтому мы может предложить вам создать красивую вещь по вашему заказу даже с самого тонкого исходника.

Лазерная резка резины дает возможность отлично экономить материал, что снижает стоимость заказа. При этом мы можем создавать модели повышенной сложности. Тонкая ширина лазерного реза позволяет работать точно по чертежу.

Все заказы мы выполняем быстро, точно и в срок. У наших специалистов золотые руки. Высылайте нам векторный макет, чтобы мы могли максимально быстро приступить к заказу. Тиражи можно делать и малыми, и большими партиями.

Предлагаем Вам изготовление прокладок любой сложности с возможностью доставки по всей России и СНГ.

Изготовление прокладок выполняется посредством плоттерной резки.

Раскрой материала реализуется на широкоформатном плоттере с ЧПУ, который обеспечивает аккуратное исполнение фигурной резки прокладок. Сам процесс резки обеспечивает качественное и точное изготовление прокладок любой конфигурации

Максимальный лист материала, из которого можно изготовить прокладку достигает 1300*1700 мм! Толщина обрабатываемого материала – до 15 мм. Резка прокладок производится непрерывным образом осциллирующим ножом.

Мы предлагаем услуги по изготовлению прокладок из резины, изготовление паронитовых прокладок, прокладок из листового фторопласта, ПВД, силикона, графита и множества других материалов. Вы можете сами предоставить необходимый материал для Вашей прокладки. Мы, в свою очередь, организуем пробную резку листов в Вашем присутствии, чтобы Вы сами могли убедиться в качестве исполнения заказа.

Наиболее популярные заказы : изготовление прокладок для автомобилей, в том числе для двигателей и карбюраторов тюнинговых или старых автомобилей, снегоходов, газонокосилок, дизель-генераторов и промышленного пищевого оборудования. К нам обращаются для изготовления прокладок для подогревателей высокого давления, установленных на электрических станциях, для устаревших моделей производственного оборудования, печатных станков, и просто творений изобретателей. Встречались даже заказы на изготовление резиновых прокладок для бытовой техники — кухонных комбайнов.

Изготовление прокладок в Москве с доставкой по России и странам СНГ

Если вас заинтересовала возможность изготовления прокладок из паронита или другого листового материала, присылайте нам чертеж прокладки в виде скана или в любой распространенной CAD-программе, например, Компас или AutoCad.

Наш офис и само производство по резке прокладок располагаются в Москве в районе метро Авиамоторная. Доставку прокладок можем организовать в любой регион Российской Федерации выбранным вами способом. Регистрируясь на нашем сайте, Вы получаете возможность отслеживать все этапы изготовления Вашего заказа.

Стоимость работ по изготовлению прокладки определяется материалом, длины линии реза и сложностью изготовления (оценивается программой станка по длине траектории, пройденной лезвием). В среднем, стоимость раскроя листового материала составляет от 40 руб/метр.

Резка резины или силикона – нетривиальная задача, потому что сразу встает вопрос – чем резать и как. Применение лазерного резака не всегда подходящий здесь способ решения. Мы постараемся развеять миф о том, что подобного вида материалы затруднительно обрабатывать и механическим способом.

Известные нам свойства силикона – его эластичность, долговечность, низкая электропроводность – делают этот материал незаменимым в изготовлении разнообразных подложек, уплотнителей, прокладок, колец, эластичных лент, ремней для передаточных механизмов и узлов и пр. Но при обработке часто можно столкнуться с рядом проблем, связанных с нарушением техники производства, с неправильным хранением, перегревом. Появляется пористость, уменьшается твердость, снижается прочность, повышается деформация.

Эффективность лазерной резки напрямую зависит от толщины разрезаемого материала и его горючести. И чем толще материал, тем больше вероятность повредить изделие, нарушив его геометрию тепловым воздействием, что в итоге портит товарный вид и качества изделия. Вследствие воздействия лазерного луча, на материале возникает отверстие с диаметром, превышающим толщину линии реза. Точка входа смещается в сторону, и прожигание входного отверстия в материале идет вне контура изделия или в его выпадающей, нерабочей части, что приводит к дополнительным тратам расходного материала и удорожанию конечного изделия.

Другая проблема – резка резины лазерным лучом может сопровождаться обугливанием торцевой поверхности. Обычно это происходит при большой толщине – более 20-25 мм – обрабатываемого материала. И если с помощью лазера нарезаются, например, резиновые изоляторы, может потребоваться дополнительная проверка на проводимость полученных изделий, так как у обугленного материала изоляционные свойства существенно ухудшаются.

Резка на плоттерах с ЧПУ

Плоттерная резка резины – это способ обойти такие проблемы, и на нашем производстве мы уже несколько лет выполняем заказы на резку резины и похожих в плане обработки материалов: силикона, неопрена и пр. при помощи плоттера с ЧПУ. Обработанные на плоттере изделия получаются с чистым, ровным и аккуратным краем без нагара и сажи.

Резка силикона или резины производится ножами из высоколегированной стали, которые оставляют идеально гладкую поверхность, не требующую дополнительной обработки, на раскройных комплексах с размером рабочего стола 1330×800 мм и 1800×3200 мм. Материал прижимается вакуумом, что полностью исключает деформацию любого рода. Высота балки 60 мм позволяет выполнять резку толстой резины – до 50 мм толщиной – или резку в несколько слоев, а скорость обработки может быть выше, чем при использовании лазера. В работе мы используем специализированный софт, с помощью которого можно расположить эскиз максимально эффективно, чтобы сэкономить материал и, следовательно, снизить стоимость в пересчете на единицу изделия.

Материал прижимается вакуумом, что полностью исключает деформацию любого рода. Высота балки 60 мм позволяет выполнять резку толстой резины – до 50 мм толщиной – или резку в несколько слоев, а скорость обработки может быть выше, чем при использовании лазера. В работе мы используем специализированный софт, с помощью которого можно расположить эскиз максимально эффективно, чтобы сэкономить материал и, следовательно, снизить стоимость в пересчете на единицу изделия.

Резка листовой резины или фигурная резка по эскизу любой сложности выполняется в строгом соответствии с макетом, предоставленным заказчиком.

Резка маслобензостойкой резины — Работа с резиной

Здравствуйте, у кого был опыт резки маслобензостойкой резины, можете рассказать как у вас это происходило. я ее уже резал искры идут как будто режется металл, этот свет обратно отражается по зеркалам-Это страшно для оптики или излучателя?

у нее особенность что делаешь с маленькой скоростью прорезает но сгарает, приходится скорость немного увеличивать чтоб не прорезала немножко, ну и дым весь в верх идет приходится стоять с вытяжкой держать возле сопла чтоб вытягивала.

поделитесь кто может приноровился както, а то сейчас опять резать еще больше, охото как то облегчить труд, а то приходится стоять все время возле него с вытяжкой.

ах да забыл, излучатель 80ватт, режу со скоростью 8мм при мощности 80-90, линза 2дюйма. резина 4мм

будет разница если линзу длиннофокусную поставить?

Не знаю Ваш случай или нет

Процентное соотношение бутадиен-нитрильного каучука к поливинилхлориду может быть не одинаковым, потому как в разных марках резины разные пропорции данных веществ.

Про искры — «напрягает». Такого не должно быть.

Либо в стол луч попадает и переотражается — тогда надо «поднять» над столом, либо все таки есть что то металлическое, но если режет то его мало (металлического). Сильный поддув спасет в обоих случаях.

И также спасет, если как Вы пишите — подгорает при маленькой скорости. Если будет сильный поддув то и скорость можно увеличить.

Касаемо — что копоти много — только мощный вентилятор или как писали выше — дополнительно «из палок».

Если в копоти будет все, от винтика до линзы — то заказ «не очень» хороший для станка

Мы редко но отказывается от похожих заказов. Один раз отказались — резали типа ковролина.

После нахождения в данном помещении минут 15 — начинала болеть голова.

заказ небольшой планировался и мы с чистым сердцем отказались.

на мой взгляд длиннофокусная при 4 мм толщины материалы — особо не чего не даст. Если вообще что то даст.

Скорость не увеличиться, качество может ухудшится.

Длиннофокусную с чистым сердцем на 10 мм и толще.

Сообщение отредактировал Доктор Чудо: 05 Ноябрь 2014 — 16:33

Резка резины водой Pro Aqua Jet

Установка резки резины водой LASERCOMB ProAquaJet автоматизирует производство эжекторных материалов для вырубных штампов и значительно сокращает время на их обрезинивание.

Резина нарезается либо полосами, либо точно по контуру, возможно сделать сплошное обрезинивание для мелкоформатных вырубных штампов.

Видеопрезентация

Технические характеристики

Скорость: > 100 м/мин (1,66 м/сек).

Ускорение: 7 м/сек

Качественные признаки

- Ось Z с цифровым управлением

- Управление плоттером через DIN 66025 или конвертер HPGL

- Полностью цифровые приводы по всем осям

- Передача данных через сеть (RJ45)

Форматы

Установки резки водой эжекторных материалов для обрезинивания вырубных штампов LASERCOMB ProAquaJet производятся следующих форматов рабочей области:

- ProAquaJet 1613 — 1600 x 1300 mm

- ProAquaJet 2113 — 2100 x 1300 mm

- ProAquaJet 2517 — 2500 x 1700 mm

Варианты оснащения

Наряду со стандартным оснащением установки ProAquaJet, возможны различные опции для обработки нестандартных материалов.

Система управления

Интуитивное управление ProAquaJet осуществляется через цветной TFT-дисплей посредством одного из 15 языков по вашему выбору. ProAquaJet обладает ручным и автоматическим режимами работы, а также многочисленными полезными функциями диагностики, вызываемыми непосредственно с дисплея.

В вашем распоряжении обширная база данных инструментов и материалов с возможностью индивидуальной адаптации и дополнения.

Резка резины, полимерных материалов

Резка резины, полимерных материалов

Существует два способа резки резины и полимерных материалов. На выбор каждого из них влияют входные характеристики материала, например, его плотность и толщина. Учитывая эти условия можно подобрать максимально эффективный способ раскроя, а именно:

- с использованием воды в чистом виде, т.е. без добавления абразивного песка. Этот способ обычно применяют для раскроя тонких или мягких пористых материалов, не требующих серьезного воздействия в процессе обработки;

- с использованием водоабразивной струи.

Данный метод является оптимальным при раскрое твердой или армированной резины.

Данный метод является оптимальным при раскрое твердой или армированной резины.

Резка резины струей воды имеет ряд преимуществ:

- идеально точный и ровный рез;

- безопасность обработки. В процессе резки резины не создается тепло, а значит, нет выделения токсичных веществ;

- минимальное количество брака и отходов сырья, что уменьшает затраты на дополнительное приобретение материала;

обработка изделий любых толщин; - при гидроабразивном методе раскроя место среза получается гладким, что уменьшает вероятность возникновения потребности в дополнительной обработке, т.е. изделие, как правило, является конечным.

Компания АРТДЕТАЛЬ имеет в своем арсенале специальное инновационное оборудование с возможностью 3D реза, которое позволяет выполнить изделия со сложным контуром, в том числе требующим рез нестандартных скруглений и рез «под углом». Профессионально обученные специалисты с многолетним опытом работы в этой области делают сотрудничество с нами еще более надежным и качественным.

Стоимость работ по резке резины рассчитывается индивидуально, учитывая характеристики материала. Гарантированно низкие цены на раскрой резины и полимерных материалов от 30руб/метр прямого реза.

Доставляем заказы по Новосибирску, НСО и в другие регионы Сибири партнерскими транспортными компаниями, а также собственным транспортом. Оформить заявку можно на сайте, по телефону +7 (383) 289-80-12, а также отправив нам, письмо на почту [email protected].

Промышленные ножи для резки резины

Резина — материал, который на удивление трудно резать. Как и в случае с большинством мягких материалов, требуется острое лезвие, предназначенное для аккуратного разделения материала и получения желаемого реза. Из-за этого часто используются ножи для продольной резки.

Запросите цену на специальные промышленные ножи

Компания York Saw and Knife Co., Inc. предлагает широкий ассортимент промышленных лезвий и ножей для всех типов резины. Наши лезвия делают точный рез, не повреждая и не пережевывая резину.Мы поставляем как производителям оригинального оборудования (OEM), так и конечным пользователям, что позволяет каждому легко найти идеальный резиновый нож для своей области применения. Мы можем создать пилу или продольно-резательный станок, которые подходят именно вам для резки. Обычно для резки резины используются лезвия для продольной резки. Чтобы узнать больше о наших дисковых ножах для продольной резки, щелкните здесь.

Наши лезвия делают точный рез, не повреждая и не пережевывая резину.Мы поставляем как производителям оригинального оборудования (OEM), так и конечным пользователям, что позволяет каждому легко найти идеальный резиновый нож для своей области применения. Мы можем создать пилу или продольно-резательный станок, которые подходят именно вам для резки. Обычно для резки резины используются лезвия для продольной резки. Чтобы узнать больше о наших дисковых ножах для продольной резки, щелкните здесь.

Ключом к предложению промышленного ножа для резки резины самого высокого качества является изготовление его из материала самого высокого качества.Резина может заедать и заедать, если лезвие не правильной твердости или не держит острый край. С нашими резиновыми режущими лезвиями вы всегда будете получать точный рез, который раскалывает резину во время резки, чтобы избежать растрескивания и размазывания. В результате получается чистый срез, который предотвращает образование рыхлых частиц резины и сохраняет желаемый профиль формы.

Все наши полотна производятся в США на нашем собственном оборудовании с ЧПУ, разработанном специально для них, и на высококвалифицированных операторах. Каждый из наших ножей обладает характеристиками, которые делают его подходящим для различных типов резины.Если вы не уверены, какой резиновый режущий нож лучше всего подойдет для ваших материалов или продуктов, мы можем помочь вам с выбором.

С нашей командой можно связаться по телефону 1-800-233-1969 или через нашу онлайн-страницу контактов, если вам нужна дополнительная информация или бесплатное предложение по резиновым ножам. Благодаря отсутствию минимального срока выполнения заказов, минимального количества закупок и передовых технических знаний в дополнение к нашему дружелюбному и полезному обслуживанию клиентов, York Saw and Knife Co., Inc. является лучшим вариантом для беспроблемной покупки промышленных ножей для резки. резина.

Получите бесплатное предложение

Резиновая разделочная доска, которой клянутся профессиональные повара

Высокомягкая резиновая разделочная доска Korin, 16 на 12 дюймов

> 48 $, купите сейчас у Korin

Если вы какое-то время вдыхали вихрь Вы, наверное, знаете, что блок Boos, массивная плита из дерева, произведенная в Соединенных Штатах компанией, работавшей еще до Чикагской всемирной выставки, — это и разделочная доска, которой можно владеть.Это самая универсальная, самая красивая, самая крутая разделочная доска в мире. Верно? Может быть нет! В то время как деревянная разделочная доска — фантастический предмет кухонного оборудования, который может выполнять двойную функцию как сырная тарелка, многие профессиональные повара, с которыми мы разговаривали, хвалят материал разделочной доски, о котором часто забывают: , каучук, .

Резиновые разделочные доски — категория разделочных досок, в которую также входят «сверхмягкие» доски, изготовленные из поливинилацетата, — намного мягче деревянных разделочных досок, которые уже намного мягче пластиковых разделочных досок.Чем мягче, тем мягче они воздействуют на лезвие ножа и руки. (Что, вы не готовите с такой частотой и интенсивностью, что у вас устают руки? Это настоящая вещь.)

Шеф-повар Рассел Джексон из Reverence NYC в основном использовал резиновую доску для приготовления пищи в своем ресторане с момента его последнего открытия год. «Вы определенно чувствуете разницу [между резиной и деревом], особенно если вы часами готовитесь. [Резина] немного прогибается, немного больше прогибается ».

Вы моете резиновую и деревянную разделочную доску практически одинаково, ни то, ни другое нельзя мыть в посудомоечной машине, но шеф-повар Эмма Бенгтссон из Aquavit (которая в прошлом году получила две звезды Мишлен) говорит, что за резиновыми досками легче ухаживать в течение длительного времени. промежуток времени.Ни на одной разделочной доске не образуются глубокие порезы пластиковой доски — шрамы, от которых невозможно избавиться, — но деревянная разделочная доска также требует ежемесячной протирки как минеральным маслом, так и кремом для доски, чтобы предотвратить растрескивание. Единственное, что Bengsston делает со своими резиновыми разделочными досками, это время от времени протирает их наждачной бумагой, чтобы сгладить любые небольшие зазубрины, которые могут образоваться на мягкой поверхности. «Если вы время от времени протираете их наждачной бумагой, вы сможете сохранить их свежими на долгие годы», — сказала она.

Конечно, резиновые разделочные доски не стали широко использоваться на кухнях высшего эшелона ресторанов Нью-Йорка из-за их полезности. «Деревянные разделочные доски запрещены в штате Нью-Йорк», — отмечает Бенгтссон. «Они обвинят вас в этом, если увидят это на кухне ресторана».

Бенгтссон и Джексон клянутся резиновыми досками, продаваемыми японским поставщиком ножей Корин. Мы провели с одним из них целую неделю, и нам очень понравилось, как мягкая доска ощущается под ножом при нарезке лука-шалота и грибов.Но самое приятное — это то, насколько устойчива к скольжению доска. Многие пластиковые доски имеют резиновые края или ножки, которые помогают им оставаться на месте, пока вы режете и играете в кости. Резиновая разделочная доска — это в основном резиновые ножки, а это значит, что нет необходимости подбрасывать полотенце, чтобы оно не соскользнуло и вы не потеряли часть пальца.

Если у вас уже есть разделочная доска, которая вам нравится, вероятно, нет причин идти и покупать другую. Но если вы собираетесь купить новую квартиру и хотите попробовать что-то другое, попробуйте резину.Лезвие вашего ножа скажет вам спасибо.

Резиновая разделочная доска Korin, 16 «на 12»

Две другие резиновые разделочные доски, которые следует рассмотреть

Резиновая разделочная доска Asahi, 15 «на 9»

Резиновые разделочные доски более широко используются в Японии, особенно поварами суши , что объясняет, почему их обычно можно приобрести только у японских производителей. Резиновая разделочная доска Asahi немного меньше по площади, чем Korin, но имеет более яркую желтую отделку.

Резиновая разделочная доска Notrax Sani-Tuff, 18 дюймов на 12

Если вам нужна альтернатива американского производства, лучше всего выбрать компанию, которая в основном производит резиновые коврики. Резиновые разделочные доски NoTrax Sani-Tuff получают Много любви на старых кулинарных форумах

[ВИДЕО] Как резать резиновое покрытие: это так просто

Знание того, как резать резиновые коврики, сэкономит вам время и деньги, наняв для этого кого-то другого, и вы сможете изготавливать коврики по индивидуальному заказу в соответствии с вашими конкретными потребностями.Этот материал может показаться сложным в обращении, но научиться резать толстые резиновые коврики проще, чем вы думаете.

Резиновые коврики, также называемые ковриками против усталости или резиновой плиткой, полезны в самых разных условиях, поэтому, как только вы научитесь лучше всего резать резиновое покрытие, вы увидите больше возможностей для его использования. Резиновый пол обеспечивает амортизацию в местах, где вы много стоите, например, на кухне, за столом в мастерской или за рабочим столом.

Вы также можете резать резиновые коврики для участков, где мягкая поверхность предпочтительнее твердого пола, но где ковер может быть нежелательным.Сюда входят детские игровые комнаты, открытые игровые площадки и домашние тренажерные залы.

Дополнительным преимуществом является то, что эти поверхности легко чистить, поэтому пот, еда или разливы не являются проблемой.

Лучший способ резать резиновую плитку

Есть шесть простых шагов для резки резиновых ковриков:

- Надеть защитное снаряжение

- Убедитесь, что ваш универсальный нож находится в хорошем рабочем состоянии

- Измерьте площадь, которую вы хотите покрыть

- Отметьте свои мерки на коврике

- Откройте лезвие универсального ножа

- Оценка по отмеченным вами измерениям

- Следите за своими отметками с дополнительным давлением, чтобы закончить разрез

Более тонкая резка резиновых ковриков

Основные этапы резки резиновых ковриков несложны, но для новичков могут оказаться полезными некоторые пояснения.Защитное снаряжение, которое вам понадобится, — это защитные перчатки и наколенники, если вы будете работать на земле в течение длительного периода времени.

Чтобы убедиться, что ваш универсальный нож готов к работе, сначала убедитесь, что все движущиеся части работают плавно и ничего не дребезжит. Убедитесь, что ваше лезвие чистое, без ржавчины и в хорошем состоянии. Также подумайте, есть ли у вас самый безопасный режущий инструмент.

Универсальные ножиSlice ® отличаются удобной для пальцев кромкой ® : она безопасна на ощупь.Кроме того, все наши лезвия на 100% изготовлены из оксида циркония. Этот материал чрезвычайно твердый, и наша конструкция использует это преимущество: было доказано, что лезвия Slice служат в 11 раз дольше, чем металлические аналоги, и никогда не ржавеют.

Кроме того, все инструменты Slice эргономичны, поэтому они удобно лежат в руке. Это упрощает процесс резки по сравнению с плохо спроектированным инструментом. Эргономичный дизайн также снижает усталость рук и предплечий.

На видео показано, как легко универсальный нож Slice Manual проходит через пол Wearwell.Slice также производит универсальные ножи с автоматическим выдвижением и универсальные ножи с автоматическим отводом. Лучшее для вас зависит от того, как вы будете использовать инструмент, и от требуемого уровня безопасности.

Когда вы измеряете площадь, которую хотите покрыть, и маркируете свой пол, придерживайтесь старинной поговорки: измерьте дважды, отрежьте один раз. Вы должны быть уверены, что не порежете коврик слишком мельче.

Когда вы будете готовы к резке, используйте прямую кромку, чтобы разрез совпадал с маркировкой. Перед тем, как вы начнете резать резиновое покрытие в первый раз или если вы долгое время не резали этот материал, потренируйтесь на обрезке, чтобы прочувствовать его.Для более толстых ковриков вы, вероятно, захотите сначала надрезать материал, то есть просто прорезать его частично. Для более тонкого материала, как тот, что показан на видео, может быть достаточно легко прорезать его полностью с первого раза.

Теперь, когда вы научились резать резиновые коврики …

Резиновый пол может добавить комфорта и безопасности многим типам напольных покрытий. Вы можете держать его постоянно внизу или складывать в стопку или свернуть для удобного хранения. Теперь, когда вы знаете, как резать резиновые коврики, как вы собираетесь их использовать?

Высечка резины и обработка резины на токарном станке

Сварка

Процесс сращивания — это вторичная операция, используемая, когда сращиваемая бесконечная петля для экструдированного профиля требуется в качестве готовой детали.Это может быть более экономичным способом обработки, чем формование, поскольку инструменты могут быть намного дешевле.

Процесс начинается с выдавливания указанного профиля в виде большого количества метража. Затем материал отверждается с использованием одного из доступных методов отверждения; автоклав, соляная ванна или микроволновая печь. После того как материал затвердеет, его обрезают по длине в зависимости от окружности готовой детали. Теперь деталь готова к сращиванию. Доступны два метода сращивания; холодная сварка и сварка.

Процесс холодного сращивания, при котором два конца экструдированного изделия соединяются вместе с помощью совместимого с резиной клея для образования бесконечной петли, является, пожалуй, наиболее распространенным. Этот процесс лучше всего подходит для статических приложений, когда не требуется чрезмерное натяжение стыка. Как правило, дополнительные инструменты не используются, поэтому стоимость остается разумной. Сам процесс довольно простой. Клей наносится на оба конца экструзии, которые затем прижимаются друг к другу до высыхания (отверждения).Клей может просачиваться на внешнюю поверхность профиля — это довольно частое явление.

Второй широко используемый метод сварки — это процесс, называемый формованием сращиванием. Этот процесс влечет за собой механическое соединение стыков с использованием пресс-форм в конфигурации профиля. Проще говоря, это склеивание стыков с использованием тепла, давления и неотвержденной резины, что очень похоже на процесс формования. У этого процесса есть несколько преимуществ. Во-первых, прочность соединения при горячем соединении выше, чем при холодном соединении.Если приложение требует, чтобы деталь была растянута или потянута в какой-либо степени, рекомендуется этот процесс. Экструзию можно не только сращивать до бесконечности, но и, если требуется конструкция «рамы для картин», углы можно сращивать для достижения желаемого эффекта.

Большинство доступных эластомерных материалов совместимы с этим процессом. Как правило, наиболее распространенным применением этого процесса является нанесение полых круглых прокладок.

Лучшие резиновые разделочные доски для покупки (2021)

В конце 2019 года мне подсказал шеф-повар Джордан Терри из Dirty French.«Это не какая-то тонкая пластиковая тупица. Это прочная, красивая и ужасно функциональная разделочная доска, — сказал он о резиновых разделочных досках толщиной три четверти дюйма, которые продаются в JB Prince. «Их просто приятно сокращать, — сказал шеф-повар Терри. Он продолжает, что резиновая доска имеет преимущество над деревянной и пластиковой почти во всех отношениях. Как такое могло быть? Вот что вам нужно знать.

Лезвия с увеличенным сроком службы

Основная функция разделочной доски — обеспечивать поверхность для разделения еды, не повреждая нож, а не защищать поверхности от ножа.Нарезать лук на гранитной столешнице странно и опасно для целостности лезвия. Пластиковые доски все же слишком твердые, а некоторые деревянные доски слишком жесткие (в частности, бамбук). Резиновые доски поглощают удары ножом, а не сопротивляются им. Это означает, что лезвие вашего ножа прослужит дольше и в конечном итоге не потребует столько затачивания и заточки.

Heavy Duty

Резиновые разделочные доски предназначены для того, чтобы оставаться на месте. В то время как пластиковая доска 12 ″ x 24 ″ может весить около полфунта, резиновая доска тех же размеров будет весить около пяти фунтов.Этот дополнительный вес — и толщина, в зависимости от того, что вы покупаете — означает, что деформация будет менее вероятной (высокая температура — единственный реальный риск), и плата никуда не денется.

Более легкая очистка

Пластиковые доски выигрывают в раунде уборки благодаря материалам, безопасным для машинной стирки, но проигрывают в каждом втором раунде. Но резиновые плиты имеют преимущество перед деревянными в одной ключевой области — их не нужно смазывать маслом. Если не смазывать деревянную доску маслом, она станет хрупкой и потрескается. Резиновые доски требуют быстрой ручной стирки с мылом и готовы к работе.

Проверено временем

Удобство для ножей и долговечность — это то место, где резиновые и деревянные доски отделяются от пластика. После нескольких месяцев неправильного обращения на досках будут царапины, пятна и потеки. Резиновые и деревянные доски легко удаляют шлифовкой. Резину можно шлифовать даже на сан-станке.

Оборотная сторона: Машинная стирка запрещена.

Хотя некоторые резиновые разделочные доски предполагают, что машинная стирка не повредит их, действуйте осторожно. Тепло в посудомоечной машине может деформировать резиновые доски, которые не деформируются.Нет ничего хуже, чем испортить хороший инструмент по неосторожности. К счастью, поскольку резина не такая пористая, как дерево или пластик, их очень легко чистить.

Можно купить

Notrax Sani-Tuff

Поскольку в Японии их предпочитают больше, чем в США, резиновые плиты обычно дороже и труднее найти, чем их деревянные или пластиковые аналоги. Доски Sani-Tuff — исключение. Сделанные в США и почти всегда менее 100 долларов, его противомикробные разделочные доски сертифицированы Национальным санитарным фондом (NSF) и бывают разных размеров и толщины.Это твердые блоки из резины, которые необходимо мыть вручную (машинная стирка может деформировать полностью резиновые плиты).

КУПИТЬ СЕЙЧАС: $ 140

Yoshihiro Hi-Soft

Самые доступные резиновые плиты японского производства производятся компанией, известной своими ножами из высокоуглеродистой стали. Доска Hi-Soft от Yoshihiro изготовлена из поливинилацетата, который мягче любого дерева, пластика и большинства резиновых досок, что означает, что доска принимает на себя удары, а не нож. Как и большинство резиновых досок, вы можете отшлифовать (или полностью стереть) неприглядные порезы или пятна.

КУПИТЬ СЕЙЧАС: $ 110 +

Hasegawa

Доска Hasegawa — золотой стандарт в резиновых разделочных досках. Они сделаны из синтетического каучука, покрывающего деревянную сердцевину. Комбинация делает доску легче — с 1,5-дюймовыми блоками резины нелегко обращаться — и предотвращает серьезные проблемы с деформацией. Обратной стороной является цена и доступность; Вам будет сложно найти подходящую доску Hasegawa менее чем за 200 долларов, а ее можно купить только в специализированных магазинах и ресторанах.

КУПИТЬ: $ 140 +

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Различные методы промышленной резки пенопласта, пластика и резины

Выбор лучших методов промышленной резки может быть сложной задачей, но мы составили краткий список из тех, которые мы используем ежедневно в AFP.Наши специалисты по материалам производят гибкие изделия из пластмасс, каучуков, пенопласта и других материалов в течение почти 30 лет, поэтому мы хорошо понимаем, что лучше всего работает.

Три основных фактора, которые необходимо учитывать, — это материал, область применения и любые дополнительные компоненты, такие как клей , чувствительный к давлению, (PSA). Вот какие процессы мы используем и чем они отличаются.

Высечка

Высечка использует штампы со стальными линейками для штамповки или вырубки деталей, как в формочке для печенья.Этот процесс позволяет вырезать простые или сложные формы из многих материалов, включая пену, резину , , пластмассы, пробку и многое другое.

Материалы можно вырезать даже с применением клея и без него.

Ротационная высечка

Во время ротационной высечки обработанная цилиндрическая матрица вращается относительно оправки. Он обеспечивает жесткие допуски и воспроизводимость для более тонких материалов с клеем, чувствительным к давлению, и без него.

Этот процесс предназначен для высечки и вырубки, и особенно эффективен при больших тиражах.

Kiss Cutting

Как и высечка, Kiss Cutting использует стальные линейчатые матрицы для вырезания частей на разделительной пленке самоклеящегося клея. Это позволяет доставлять детали в листах или рулонах.

Изделия можно вырезать из ламинатов из пенопласта, губки, резины, пластика, , материалов, экранирующих EMI / RFI, , PSA и других материалов.

Расщепление

Расщепление применяется как к пенопластам с открытыми и закрытыми порами, так и к любой толщине.Мы используем оборудование, изготовленное по индивидуальному заказу и управляемое компьютером, чтобы обеспечить точность во время процессов раскалывания.

Продольная резка

Продольная резка также может иметь любую ширину. Мы разрезаем пластмассы , каучуки, пенопласт с открытыми и закрытыми порами, бумагу, фольгу и многое другое, как с клеями, чувствительными к давлению, так и без них.

Гидроабразивная резка

Используя поток воды под высоким давлением через прецизионное сопло, установка гидроабразивная резка позволяет производить детали с жесткими допусками с чистыми и точными краями даже для более толстых материалов.

Процесс управляется компьютером и требует минимального оборудования или инструментов, что экономит ваше время и расходы на настройку. Гидроабразивная резка используется от прототипирования до длительных производственных циклов. Практически нет ограничений на типы материалов, которые можно разрезать струей воды.

Лазерная резка

Лазерная резка используется для резки тонкого пластика, пенопласта с открытыми и закрытыми порами, сжатого волокна и клея путем направления на материал сильно сфокусированного лазерного луча.

Лазерная резка — это хороший процесс для отдельных прорезанных деталей, а также для процессов разрезания, при которых детали остаются на подложке с адгезивным разделительным слоем.

Лазерная резка обеспечивает жесткие допуски, небольшие размеры элементов и быструю обработку. Этот процесс отлично подходит как для миниатюрных, так и для крупных деталей, а также для прототипов или серийного производства.

Раскрой вашей продукции

Мы выполняем все эти процессы резки в AFP в соответствии с вашими требованиями. Нужна помощь в выборе лучшего варианта для ваших продуктов? Свяжитесь с нами сегодня, чтобы получить рекомендации или узнать о ценах.

Не видели ваш материал в этом списке? Ознакомьтесь с нашим списком материалов . Наши сотрудники каждый день работают с гибкими продуктами. Мы можем помочь вам решить, какой материал идеально подходит для любого применения и среды.

Промышленные методы резки пластмасс и резиновых материалов

Существует несколько методов промышленной резки, которые можно использовать для производства широкого спектра пластиковых и резиновых деталей и компонентов. Некоторые из этих методов лучше подходят для более толстых материалов, а другие — для более тонких пластиков.Некоторые из них могут быть лучше для пластика, а другие можно использовать для любого материала.

Какой из них вам подходит? Какой из них обеспечит необходимую скорость производства без ущерба для качества?

Давайте рассмотрим некоторые из ваших вариантов.

Более пристальный взгляд на лазерную резкуЛазеры великолепны. Прямой и сфокусированный лазерный луч позволяет резать с удивительно высоким уровнем детализации, что означает очень жесткие допуски даже на очень маленьких деталях. Этот метод резки особенно полезен для тонких пластиков или сжатых волокон и клеев.

Эти разрезы позволяют получить очень чистые и гладкие края, поскольку лазер действительно может стать достаточно горячим, чтобы буквально испарить материал, через который он проходит.

Станок для лазерной резки можно запрограммировать с очень подробными планами и при этом обеспечить быстрое выполнение работ на различных уровнях производства. Это делает его отличным средством для создания прототипов, поскольку его можно использовать для небольших или тестовых прогонов перед созданием штампов для обширного производственного графика.

Лазеры можно использовать не только для резки.В рамках производственного процесса лазеры могут использоваться для отжига, сверления, гравировки, травления, надрезания, перфорации и т. Д.

Вдобавок ко всему, лазер может выполнять несколько процессов одновременно, таких как резка, маркировка и гравировка, без необходимости повторной фиксации листа пластика.

Углубление в процесс высечкиПроцесс высечки очень прост. Стальные штампы создаются и используются для штамповки деталей, таких как формочка для печенья (хотя, конечно, эти машины способны обрабатывать гораздо более мелкие детали).

Этот процесс изготовления очень универсален и настраивается, поэтому его можно использовать для производства простых или сложных деталей, и он эффективен для широкого спектра пластиков и других материалов, таких как резина, пена, пробка и т. Д.

Прецизионная высечка может включать в себя ряд различных процессов, включая цифровую высечку, планшетную высечку и ротационную высечку, каждый из которых дает разные преимущества для разных проектов / материалов.

Ротационная высекальная машина, например, использует цилиндрическую матрицу, которая вращается относительно оправки, что делает ее отличным выбором для материалов более тонких толщин или для крупносерийного производства.

Этот метод резки можно использовать для:

- Сквозное резание — прорезание всего материала, чтобы можно было отделить кусок от целого.

- Подсчет балок — этот процесс не затрагивает весь материал. Он просто делает вмятины или частичные надрезы в материале, чтобы облегчить складывание и другие процессы.

- Kiss Cutting — Этот разрез специально предназначен для материалов с клеевым покрытием, потому что он проходит через все, кроме слоя материала основы.

- Перфорация — создает ряд сквозных отверстий, чтобы деталь не отделялась от всего материала.

- Протяжка — Когда материал очень толстый, может потребоваться специальная форма высечки.

В этой технике используются струи воды под очень высоким давлением для точного вырезания форм из заданного материала.

Эти резы можно использовать даже для более толстых материалов, и, как и при использовании лазера, они управляются компьютером, чтобы обеспечить одинаковые результаты для каждой детали.

Это также удобный метод резки, поскольку давление воды, скорость потока абразива и другие параметры обычно могут оставаться одинаковыми для всех операций резки.Просто скорость реза должна меняться в зависимости от разрезаемого материала.

Гидроабразивная резка — популярный выбор для создания прототипов, но она, безусловно, также подходит и для более длительных производственных циклов (в зависимости от требований конкретного проекта).

Водную резку можно использовать для различных материалов, включая металлы, что делает ее наиболее распространенным выбором, когда рассматриваемый материал чувствителен к сильному нагреву (что делает невозможным лазерную резку).

Другие методыСуществуют и другие методы резки, которые использовались на протяжении многих лет, но они, как правило, имеют особые варианты использования.

Это может включать резку горячим ножом, при которой проволока или лезвие нагреваются электрическим током, чтобы расплавить пластик. Обычно его используют для резки очень толстых блоков пенопласта и полистирола.

То же самое касается традиционной распиловки, которую можно использовать для резки пластиковой прутковой заготовки, чтобы ее можно было обрабатывать с помощью другого процесса.

Какой метод резки правильный?Перед выбором наилучшего метода резки для вашего проекта необходимо учитывать ряд факторов. Нам нужно подумать о следующих вещах:

- Материал — какой тип пластика или резины будет на блоке? Характеристики материала будут играть огромную роль в выборе методов резки.

- Толщина — некоторые методы резки могут оказаться излишними при работе с слишком тонкими материалами.С другой стороны, если мы имеем дело с большой толщиной, потребуются очень специфические станки, чтобы продолжать производить качественные пропилы с удовлетворительной скоростью.

- Производительность — Некоторые методы просто не подходят для производства на более высоких скоростях, или возможно, что резы потеряют качество, если скорость будет слишком высокой. Если вам нужен определенный уровень производства, убедитесь, что вы работаете с партнером по высечке, который может справиться с высокими скоростями и высоким качеством.

- Специальные формы — Если вам нужно нечто большее, чем простая форма, это может ограничить ваши возможности в выборе методов резки.

Данный метод является оптимальным при раскрое твердой или армированной резины.

Данный метод является оптимальным при раскрое твердой или армированной резины.