описание, химические свойства и применение

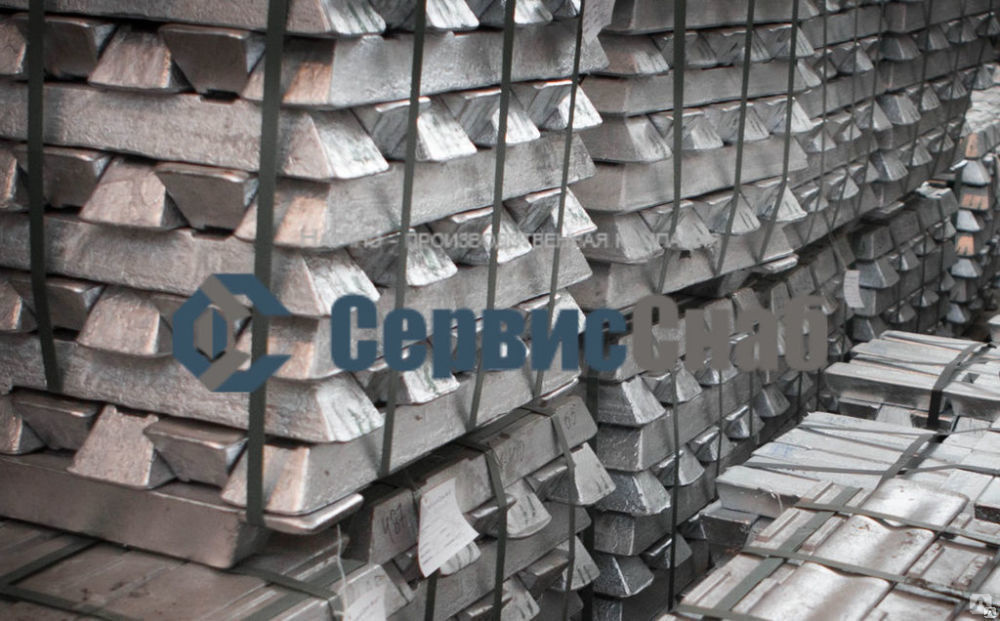

В настоящее время практически во всех отраслях используется сплав из алюминия. Его применяют всюду, начиная от производства посуды, и до изготовления запчастей для автомобилей.

Силумин

Начать стоит с того, что существует несколько различных сплавов, в которых используется алюминий. Однако именно этот считается наиболее востребованным среди прочих. Силумин — это следующая ступень после алюминия. Получают его при помощи сплава кремния, добавленного в этот химический элемент. Совмещение этих двух элементов обеспечивает полученный сплав повышенной твердостью, а также повышенной устойчивостью к износу деталей, полученных из сплава.

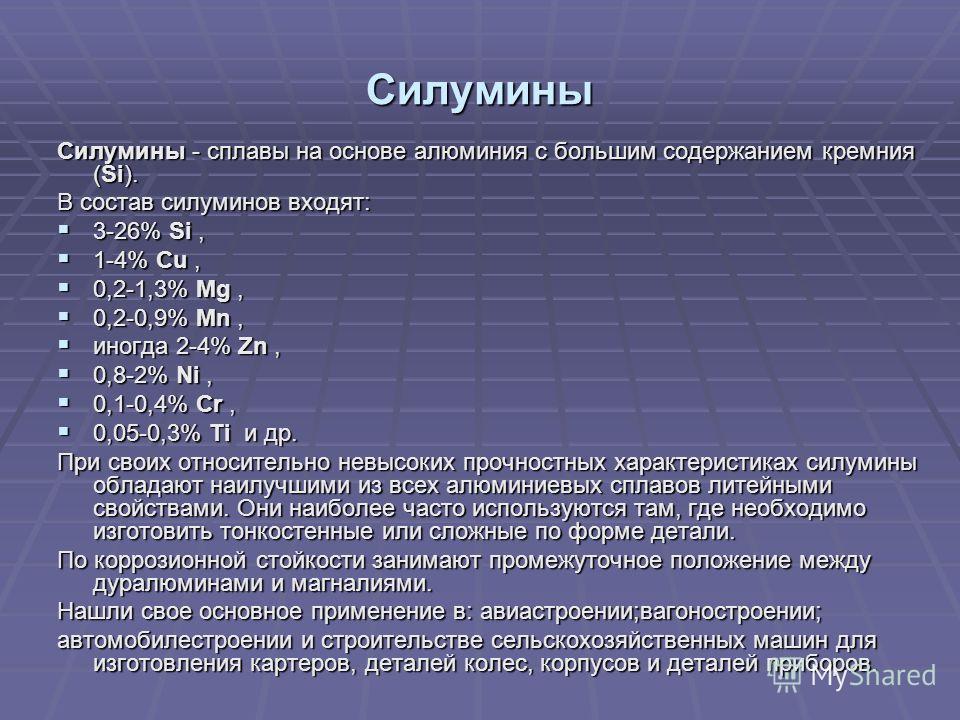

Содержание кремния в таких сплавах колеблется от 4 до 22%. Также стоит сказать, что могут добавляться еще некоторые элементы. К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

Свойства силумина

Важно, что силумин — это все сплавы, которые были получены на основе кремния и алюминия, но необходимо понимать, что не все конечные материалы обладают одними и теми же свойствами. Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

- Высокая прочность.

- Малый физический вес.

- Высокая устойчивость материала к износу.

- Устойчивость также и к коррозии.

- Одно из важных преимуществ — это цена силумина, которая считается довольно низкой. Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Все эти преимущества в совокупности и смогли обеспечить высокую популярность данного материала.

Недостаток у этого материала лишь один — это его повышенная хрупкость. Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая — всего 580 градусов по Цельсию.

Маркировка

Так как силумин — это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия — А, кремния — К 9% и цинка — Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала.

Виды силумина

Чаще всего говорят о том, что силумин — это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества. Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

- Группа износостойких силуминов — содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Свойства нормальных силуминов

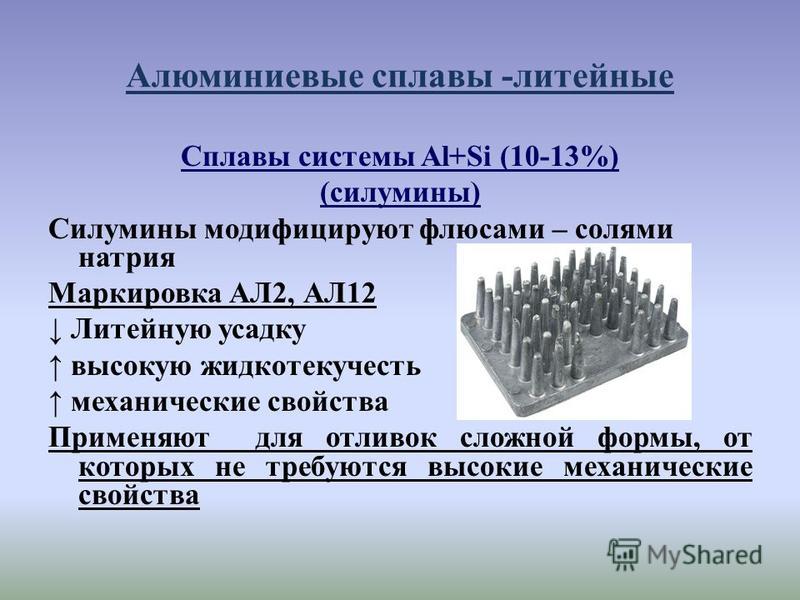

Первая группа силуминов из алюминия — это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием.

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов — это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала — поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Ремонт

Так как может случиться, что появятся трещины или же разломы на деталях из этого сплава, то есть возможность проведения ремонтных работ. Чаще всего для проведения этого типа работ применяют специальное вещество — эпоксидный клей. Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Сварка

Ремонт силумина в домашних условиях при помощи аргонодуговой сварки считается наиболее простым способ. Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Чаще всего для достижения этой цели используют непосредственно аргоновый газ, однако в некоторых случаях возможно использование смеси аргона с гелием. Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

Силумины, свойства — Справочник химика 21

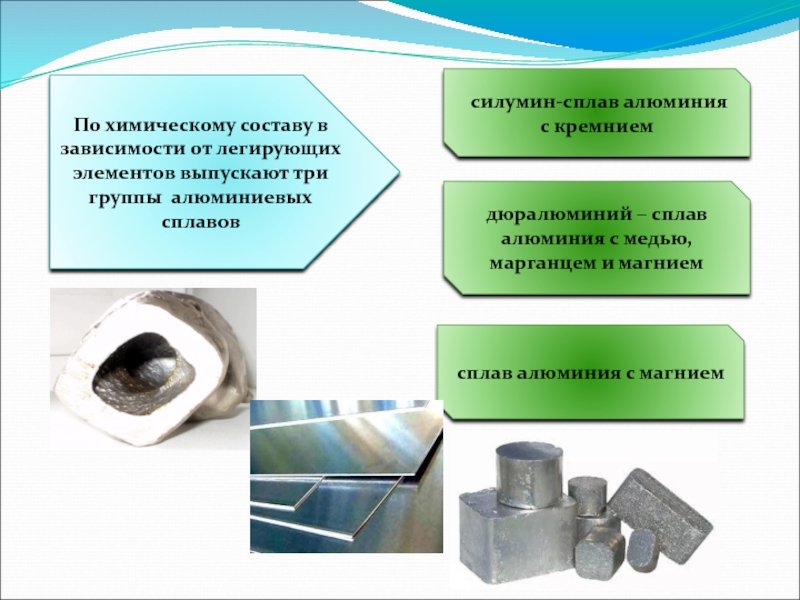

СИЛУМИН — сплав алюминия с кремнием (до 14%). По своей прочности не уступает стали, но значительно легче ее, обладает высокими литейными свойствами. С. используют в машиностроении для отливки корпусов, цилиндров, моторов, поршней, коробок скоростей и других деталей. [c.228] В отличие от самого алюминия его сплавы характеризуются высокой удельной прочностью, приближающейся к высокопрочным сталям. Основные другие достоинства всех сплавов алюминия — это их малая плотность (2,5—2,8 г/см ), удовлетворительная стойкость против атмосферной коррозии, сравнительная дешевизна и простота получения и обработки. Эти сплавы пластичнее сплавов магния и многих пластмасс, стабильны по свойствам. Основными легирующими элементами являются Си, Mg, 31, Мп, Хп, которые вводят в алюминий главным образом для повышения его прочности. Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности.

Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности.

Из сплавов на основе алюмииия, обладающих хорошими литейными свойствами и высокой коррозионной стойкостью во многих агрессивных средах, наибольшее распространение нашла система А1 — 51 (силумины). Коррозионная стойкость силуминов объясняется образованием на их поверхности комбинированной пленки, состоящей из Л Оз и ЗЮг- Силумины, содержащие 4,5—13% 51, применяются в окислительных средах.

Большая часть алюминия применяется в виде его сплавов с магнием, медью, кремнием, цинком, никелем, железом и другими металлами. Наиболее важные — сплавы типа дюралюминия (я 94% А1, 4% Си, 5% Mg и 0,5% Мп), литейные сплавы — силумины ( — 12% 51) и сплавы с магнием ( 10% Mg). По своим ценным свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло их применение в транспорте и строительном деле. Благодаря таким свойствам, как малая плотность,

Благоприятное влияние на свойства литейных алюминиевых сплавов оказывает бериллий, когда его содержание не превышает 0,5—1,0%- Дальнейшее повышение количества бериллия способствует значительному росту зерна. Для измельчения структуры силуминов, содержащих бериллий, необходимо дополнительное модифицирование. Введение в алюминиевые сплавы некоторых тугоплавких компонентов (титана, циркония и др.

Особенно важно широкое применение металлического натрия и смеси хлористой и фтористой солей его в качестве модификаторов алюминиевых сплавов типа силумина, свойства которых при этом значительно улучшаются. [c.45]

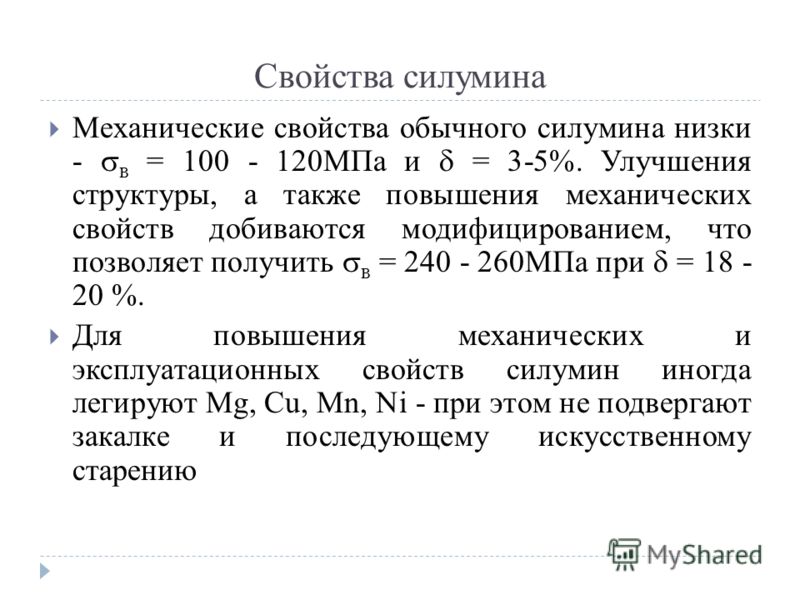

Механические свойства литейных алюминиевых сплавов могут быть существенно улучшены модифицированием в жидком состоянии. Так, модифицирование силумина с содержанием 13% кремния приводит к повышению предела прочности от 140 до 180 МН/м и удлинения от 3 до 8%. При более высоких требованиях к прочностным свойствам применяют специальные силумины с добавками меди, марганца, магния, с термической обработкой закалкой с последующим старением. Однако механические свойства литых сплавов значительно уступают термически упрочняемым сплавам. Поэтому применение литых сплавов для нагруженных деталей целесообразно лишь в случае сложной формы изделия или выигрыша в весе, в остальных случаях предпочтительнее применение кованых, более прочных сплавов.

Таким образом, ничтожные количества растворимых примесей могут существенно повлиять на кинетику кристаллизации. Это открывает возможность сознательно изменять свойства выделяющегося при кристаллизации твердого тела (величину зерен). Введение малых растворимых примесей позволяет уменьшить величину переохлаждения, вследствие чего кристаллы не только растут на готовых поверхностях, но и зарождаются в объеме жидкости. Такие растворимые примеси, при помощи которых можно регулировать кинетику кристаллизации, называют модификаторами (см. гл. XV). Примером применения модификаторов может служить добавление малых количеств щелочных металлов к силумину, вследствие чего образуются кристаллы округленной формы, а не пластинчатые.

При выплавке технических сплавов стремятся получать мелкозернистую структуру их. Это достигается введением в жидкие сплавы особых веществ, способствующих равномерной кристаллизации слитка.

Повысить механические свойства силуминов можно за счет модифицирования их небольшим количеством натрия. [c.172]

Механические свойства силуминов [c.56]

В машиностроении применяются главным образом не чистый алюминий, а его сплавы, механические свойства которых значительно лучше.. Сплавов алюминия очень много. Наиболее распространенные а) дуралюмины — сплавы алюминия с медью, магнием и марганцем б) силумины — сплавы алюминия с кремнием

Большая часть алюминия применяется в виде его сплавов с магнием, медью, кремнием, цинком, никелем, железом и другими металлами. Наиболее важными являются сплавы типа дюралюминия ( 94% А1, 4% Си 0,5% Mg и 0,5% Мп), литейные сплавы — силумины ( 12% 51) и сплавы с магнием ( 10% Мд). По своим свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло применение сплавов алюминия в транспорте и строительстве. Благодаря малой плотности, высокой Электропроводимости и теплопроводности, исключительной пластичности чистого металла алюминий используют для изготовления электрических проводов (взамен меди), теплообменников, конденсаторов и др. Алюминий применяют в качестве раскислителя сталей, восстановителя при получении ряда металлов методом алюмотермии.

По своим свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло применение сплавов алюминия в транспорте и строительстве. Благодаря малой плотности, высокой Электропроводимости и теплопроводности, исключительной пластичности чистого металла алюминий используют для изготовления электрических проводов (взамен меди), теплообменников, конденсаторов и др. Алюминий применяют в качестве раскислителя сталей, восстановителя при получении ряда металлов методом алюмотермии.

В целях улучшения свойств покрытия и снижения температуры нанесения покрытия в алюминий добавляют некоторое количество-(обычно, отвечающее состоянию эвтектики) кремния. Нами были проведены исследования по смачиванию твердых молибдена и ниобия жидкими силуминами с содержанием 1,46 4,27 7,85 12,55 и

Если отливка должна быть легкой и иметь хорошие технологические свойства при умеренной прочности, применяют силумины—сплавы алюминия с кремнием. Механические свойства этих сплавов могут быть значительно повышены путем присадки к жидкому металлу смеси из солей хлористого натрия и фтористого натрия в количестве 2—3%. Механические свойства некоторых алюминиевых сплавов приведены в табл. 2-17. [c.55]

Механические свойства этих сплавов могут быть значительно повышены путем присадки к жидкому металлу смеси из солей хлористого натрия и фтористого натрия в количестве 2—3%. Механические свойства некоторых алюминиевых сплавов приведены в табл. 2-17. [c.55]

СИЛУМИНЫ. и мн. Сплавы на основе алюминия, содержащие 3-26% кремния, 1-4% меди, 0,2-1,3% магния, 0,2-0,9% марганца и др, обладают наилучщими из алюминиевых сплавов литейными свойствами, применяются в машиностроении, приборостроении и др.

Подобные задания можно предлагать для упражнения в применении знаний. Например, при изучении вопроса о применении алюминия учитель организует работу с раздаточным материалом, представляющим собой образцы алюминия (пластины, куски проволоки) и его сплавов (дюралюминия, силумина, магналия и др.). Работа состоит в том, чтобы учащиеся отличили алюминий от его сплавов, а затем объяснили, по каким признакам они это сделали. Учащиеся при этом должны отметить свойства алюминия, которые позволяют использовать его в чистом виде, и те, которые препятствуют широкому применению алюминия в машиностроении (его мягкость, пластичность), из-за чего его заменяют сплавами на основе алюминия.

Силумины обладают хорошими литейными свойствами и коррозионной стойкостью в окислительных средах. Их поверхностный защитный слой состоит из А Оз и 8102- Однако эти пленки разрушаются в щелочах и в плавиковой кислоте [c.203]

Микролегирование, или иначе — модифицирование силумина и сплавов типа силумин натрием, производится с целью измельчения кристаллов эвтектического кремния и изменения их формы во время кристаллизации, что резко повышает механические свойства сплавов. С точки зрения технологии процесс модифицирования силумина хорошо изучен, и производственники располагают сейчас большим выбором солевых модификаторов из двух, трех и четырех компонентов. Однако вопрос об истинной природе этого явления до сего времени полностью не решен. Отсутствие надежной теории модифицирования не позволяет правильно и сознательно управлять процессом.

Наряду с железом и железными сплавами широкое применение в современной технике находят алюминий и его сплавы. Алюминиевые сплавы делят на две группы деформируемые и недеформируемые (или литейные). Наиболее распространены силумины и дюралюминий. Силумины содержат 10—13% кремния и небольшое количество магния и обладают хорошей коррозионной стойкостью из-за образования на их поверхности защитного слоя ЗЮа. Дюралюминий отличается высокими механическими свойствами наряду с легкостью. Изделия из этого сплава при равной прочности в два раза легче стальных. Коррозионная стойкость чистого алюминия во много раз выше, чем алюминиевых сплавов, в особенности сплавов, содержащих медь, железо и никель. Несмотря на то что алюминий имеет отрицательный потенциал (—1,67В), он является довольно коррозионностойким во многих средах в воде, в большинстве нейтральных сред и в сухой атмосфере. Такое поведение алюминия обусловлено его способностью к самопассивации. В зависимости от условий алюминий покрывается защитной пленкой разной толщины — от 150 до ЮООА, которая состоит из А12О3 или А12О3 [c.72]

Алюминиевые сплавы делят на две группы деформируемые и недеформируемые (или литейные). Наиболее распространены силумины и дюралюминий. Силумины содержат 10—13% кремния и небольшое количество магния и обладают хорошей коррозионной стойкостью из-за образования на их поверхности защитного слоя ЗЮа. Дюралюминий отличается высокими механическими свойствами наряду с легкостью. Изделия из этого сплава при равной прочности в два раза легче стальных. Коррозионная стойкость чистого алюминия во много раз выше, чем алюминиевых сплавов, в особенности сплавов, содержащих медь, железо и никель. Несмотря на то что алюминий имеет отрицательный потенциал (—1,67В), он является довольно коррозионностойким во многих средах в воде, в большинстве нейтральных сред и в сухой атмосфере. Такое поведение алюминия обусловлено его способностью к самопассивации. В зависимости от условий алюминий покрывается защитной пленкой разной толщины — от 150 до ЮООА, которая состоит из А12О3 или А12О3 [c.72]

Наибольшее влияние на размер зерна в слитке оказывает совместная добавка титана и бора, меньшее (в порядке убывания) титан, бор, ниобий и цирконий.

Самое большое практическое значение как модификатор имеет титан, оказывающий сильное воздействие на структуру и являющийся самым. экономичным. Обычно его вводят 0,02—0,10%. Все более широкое ирименение находят совместные добавки титана и бора (соответственно 0,02—0,04 и 0,005—0,01 %). Ниобий и цирконий стабильно измельчают зерна при концентрациях 0,10—0,20%. Модификаторами для силуминов служат мех. смеси солей 33%-ного хлористого натрия и 67%-ного фтористого натрия или 62,5%-ного хлористого натрия, 12,5%-НОГО хлористого калия и 25%-ного фтористого натрия, введение которых обычно составляет 2,0% от массы шихты. Измельчение зерна в слитке сопровождается улучшением мех. и технологических свойств сплава. В качестве модификаторов магния сплавов используют цирконий, титан, ванадий, бор и совместную добавку титана и бора. Наибольшей модифицирующей способностью отличается совместная добавка титана и бора, меньщей (в порядке убывания) бор, цирконий, ванадий и титан. В слитках магниевых сплавов весьма эффективное измельчение наблюдается уже нри малых концентрациях (0,03—0,05%) [c.

Самое большое практическое значение как модификатор имеет титан, оказывающий сильное воздействие на структуру и являющийся самым. экономичным. Обычно его вводят 0,02—0,10%. Все более широкое ирименение находят совместные добавки титана и бора (соответственно 0,02—0,04 и 0,005—0,01 %). Ниобий и цирконий стабильно измельчают зерна при концентрациях 0,10—0,20%. Модификаторами для силуминов служат мех. смеси солей 33%-ного хлористого натрия и 67%-ного фтористого натрия или 62,5%-ного хлористого натрия, 12,5%-НОГО хлористого калия и 25%-ного фтористого натрия, введение которых обычно составляет 2,0% от массы шихты. Измельчение зерна в слитке сопровождается улучшением мех. и технологических свойств сплава. В качестве модификаторов магния сплавов используют цирконий, титан, ванадий, бор и совместную добавку титана и бора. Наибольшей модифицирующей способностью отличается совместная добавка титана и бора, меньщей (в порядке убывания) бор, цирконий, ванадий и титан. В слитках магниевых сплавов весьма эффективное измельчение наблюдается уже нри малых концентрациях (0,03—0,05%) [c. 835]

835]Алюминий дает с кремнием простую эвтектическую систему. Эвтектическая концентрация кремния определяется его содержанием в пределах 11,6—11,7%. Предел растворимости кремния в алюминии при эвтектической температуре 1,6%, при комнатной температуре он понижается до 0,1 %. Силумины (особенно эвтектического состава) имеют очень хорошие литейные свойства, вполне удовлетворительную коррозионную стойкость (особенно при пониженном содержании кремния) в атмосферных условиях и несколько меньшую в морских. [c.268]

Наиболее существенное применение кремния основано на его полупроводниковых свойствах. При низких температурах он электрический ток не проводит, но уже при нагревании до комнатной температуры и выще его сопротивление все более падает. Электропроводность можно менять, добавляя к нему другие элементы. Кремний — составной компонент большого числа железных и цветных сплавов. Известны широко ферросилиций, силумин, чугун, легированный кремнием. Соединения кремния используются в строи- [c. 256]

256]

Отличительная особенность литейных сплавов алюминия — наличие в их структуре эвтектики, которая способствует повышению жидкотекучести и, следовательно, улучшению литейных свойств. Однако количество эвтектики в структуре должно быть ограничено (не более 10—15% по объему) из-за ухудшения механических и некоторых технологических свойств. Среди литейных сплавов наибольший интерес представляют сплавы алюминия с кремнием — силумины. Упрочнение этих сплавов достигается термической обработкой их. [c.200]

Процесс ведут при температуре 285 —305 К и анодной плотности тока 2—3 А/дм Скорость образования оксидных пленок доходит до 1 мкм/мин. Необходимо механическое перемешивание электролита. Напряжение тока возрастает во время роста толщины оксидной пленки с 25 —30 до 50—80 В. Продолжительность процесса 40— 120 мин. На силумине марки АЛ-2 пленка имеет темносерый цвет, на сплавах АМГ — золотисто-коричневый и на дюралях типа Д1—зелено-голубой. Пленки обладают высокой эластичностью, хорошей коррозионной стойкостью и надежными электроизоляционными свойствами. [c.234]

[c.234]

Алюминий — легкий белый металл, обладающий ценными свойствами, благодаря которым его применение в технике все более расширяется. Он имеет высокую электропроводность, пластичность и довольно высокую коррозионную стойкость. Алюминий применяется в электротехнической, авиационной и автомобильной промышленности, а также в химическом машиностроении и в производстве изделий широкого потребления. Из литейных алюминиевых сплавов наиболее широкое применение имеют силумины — сплавы алюминия с кремнием, содержащие также и другие элементы (магний, медь и др.). [c.37]

Основным свойством этих сплавов является небольшой удельный вес (в пределах 1,7—3,0), вследствие чего они применяются главным образом в авиационной и автотранспортной промышленности. Наиболее распространенными сплавами этого типа являются алюминиевые сплавы — дуралюмин и силумин. [c.469]

Свободный кремний используют для производства сплавов и в цветной металлургии силумин АЛ, кремнистая бронза БрКМцЗ-1, сплавы никеля. Свободный кремний идет также на силицирование поверхностей с целью защиты их от коррозии при высоких температурах. Свойства свободного кремния приведены в табл. 13.8. [c.413]

Свободный кремний идет также на силицирование поверхностей с целью защиты их от коррозии при высоких температурах. Свойства свободного кремния приведены в табл. 13.8. [c.413]

По Гинбергу 4], лучшим материалом для изготовления ( орм является алюминий высокой чистоты. Для форм, изготовляемых отливкой, применяют силумин, обладающий высокими литейными свойствами. Дуралюминий употребляют только в крайних случаях, причем содержание в нем меди не должно превышать 4,5%, в противном случае чрезвычайно затрудняется последующее наращивание металла. [c.19]

В работе сообщается об особенностях модифицирования алюминиево-кремниевых сплавов стронцием и его сплавами с алюминием, о новых сплавах, не требуищих модифицирования. Рассмотрены механизм модифицирования силуминов стронцием, структурообразова-ния, механические, физические и технологические свойства сплавов, подвергнутых обработке ношм модификатором. [c.49]

Показано, что небольшие добавки модификатора вызывают не только увеличение механических свойств, но также коррозйонной стойкости сшшвов в нейтральной среде. Исследовано влияние воз-растащей концентрации основных легирующих компонентов — кремния и меди на электрохимические параметры процесса коррозии силуминов. [c.49]

Исследовано влияние воз-растащей концентрации основных легирующих компонентов — кремния и меди на электрохимические параметры процесса коррозии силуминов. [c.49]

СиА1.2) — алюминиевые сплавы, карбидные — титановые сплавы, кристаллизуются вторично и располагаются в междуосных пространствах дендритов, что приводит к измельчению их и более равномерному распределению по объему отливки. Измельчение внутреннего размера зерна связано с затрудненным ростом зерен-дендритов, которое создается при введении добавок, вследствие образования адсорбционных и барьерных пленок, изолирующих кристалл от осн. металла. В отливках модифицированных сплавов наблюдается резкое повышение мех. свойств, обусловленное более быстрым и полным растворением измельченных интерметаллических фаз, ио сравнению с отливками немодифи-цированных сплавов с грубыми включениями этих фаз. Прирост показателей мех. свойств определяется степенью измельчения этих фаз. Для модифицирования сплава алюминия эвтектического тииа широкое применение находят смесь фтористых и хлористых солей щелочных металлов (2—3% от массы шихты) или небольшие (0,02—0,05%) присадки титана, бора и других элементов. В модифицированных силуминах [c.832]

В модифицированных силуминах [c.832]

В 1909 г. немецкий химик А. Вильм получил один из первых основных сплавов алюминия — дуралюмин (3,4— 4% меди, 0,5% —магния, 0,5% — марганца плотностью 2,85). Через 11 лет был создан другой основной сплав алюминия — силумин (12—13% кремния, плотность 2,6). Оба эти сплава благодаря малой плотности, хорошим литейным и механическим свойствам широко применяются в самолетостроении. Сейчас количество алюминиевых сплавов резко возрасло, лишь в СССР их используют около 100. Промышленность СССР полностью обеспечивает потребность нашей Родины в крылатом металле . [c.205]

Высоколегированный магналий АМГ, содержащий до 10 7о Mg, может быть рассмотрен также как высокопрочный и высококоррозионностойкий литейный сплав. Однако трудность технологии отливки и плавки вследствие большой окисляемости этого сплава при высокой температуре и худших литейных свойств делает невозможным применение его для сложного литья. Для простых по отливке, но ответственных деталей, эксплуатируемых в морских условиях, этот сплав в литом состоянии будет иметь несомненные преимущества перед силумином. [c.269]

[c.269]

Химические свойства алюминия. 1. Отношение к простым веществам. С металлами алюминий образует сплавы. Важнейшим из них является дуралюминий, содержащий 95% алюминия, 4% меди, 0,5% магния и 0,5% марганца. Плотность сплава равна 2,8 г см , он применяется в самолетостроении. Большое распространение получили сплавы магналий, содержащий до 12% магния, и силумин — сплав алюминия с кремнием. [c.439]

Силумин применение в строительстве

Маркировка [ править | править код ]

- А — алюминий,

- К — кремний,

- ## — процентное содержание кремния в сплаве,

- @@ — другие химические элементы, содержащиеся в сплаве (если имеются).

Встречается другая маркировка: АЛ##

, где:

- АЛ — алюминий литейный,

- ## — номер сплава.

Наиболее распространённые марки:

- АК12 — 12 % кремния, эвтектический сплав.

- АК9 — 9 % кремния.

- АК7Ц9 — 7 % кремния, 9 % цинка.

Применение [ править | править код ]

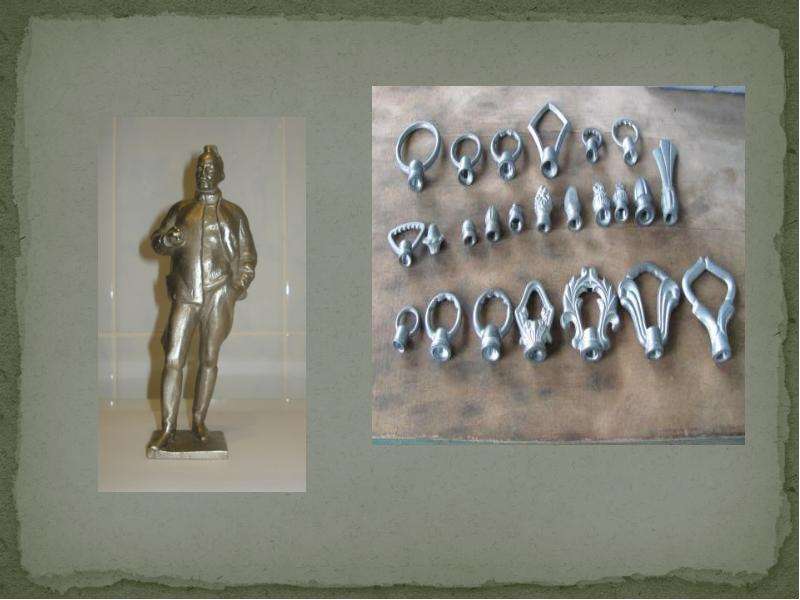

Применяются для литья деталей в авто-, мото- и авиастроении (напр., картеров, блоков цилиндров, поршней), и для производства бытовой техники (теплообменников, санитарно-технических запорных арматур, мясорубок), в скульптурной технике, в дешёвых электропневматических репликах оружия, иногда изготовляют ключи.

Недостатком силумина является высокая пористость и грубая крупнозернистая эвтектика отливок, что сильно отражается на воспроизводимости (стабильности) прочностных свойств получаемых деталей. [1]

[1]

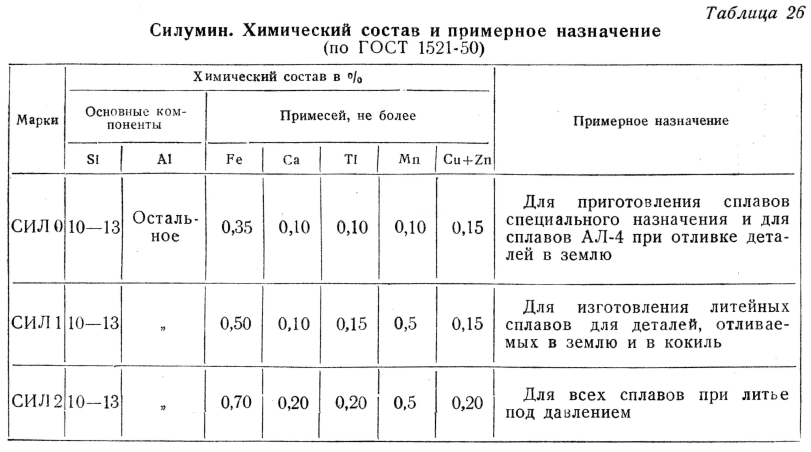

Силуми́н — сплавалюминия с кремнием. Химический состав — 4-22 % Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn, и некоторых других.

Лучшими литейными свойствами обладают сплавы Аl-Si (силумины). Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов.

Плотность большинства силуминов 2650 кг/м3, т.е. меньше плотности чистого алюминия (2700 кг/м3). Они хорошо свариваются. Механические свойства зависят от химического состава, технологии изготовления (модифицирования, способа литья и т.д.), а также термической обработки. В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Появление в структуре сплавов крупных кристаллов первичного кремния вызывает снижение прочности и пластичности . Несмотря на увеличение растворимости кремния в алюминии от 0,05% при 200°С до 1,65% при эвтектической температуре, двойные сплавы не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Читать также: Чем сверлить бетонный потолок

АК##@@, где А — алюминий, К — кремний, ## — процентное содержание кремния в сплаве, @@ — другие химические элементы, содержащиеся в сплаве (если имеются). Встречается другая маркировка: АЛ##, где АЛ — алюминий литейный, ## — номер сплава.

В настоящее время практически во всех отраслях используется сплав из алюминия. Его применяют всюду, начиная от производства посуды, и до изготовления запчастей для автомобилей.

Марки и их свойства

Силумины выделяются малым удельным весом на фоне остальных сплавов и металлов. Плотность простых силуминов не превышает 2660 кгм3.

Также они отличаются повышенными коррозионностойкими свойствами. Введение дополнительного процента магния и марганца только способствуют повышению этой характеристики.

Введение дополнительного процента магния и марганца только способствуют повышению этой характеристики.

Добавление меди в состав снижает его устойчивость к образованию коррозии. Так сплав АЛ5, содержащий 1,5% меди, является самой коррозионно-неустойчивой маркой по сравнению со всеми остальными силуминами.

Как уже было сказано выше, двухкомпонентные силумины значительно уступают по прочности легированным. Сплав АЛ2 после модификации имеет предел прочности на растяжение порядка 180 МПа. Предел текучести еще ниже и равен 80 МПа. Среди плюсов данной категории стоит отметить высокую пластичность. Относительное удельное растяжение его составляет 7%.

Также важным достоинством АЛ2 является низкий интервал кристаллизации. По этой причине отливки меньше подвержены к образованию усадочной пористости.

АЛ4 является более прочным силумином и относится к группе термически упрочняемых сплавов. Силумин отличается низким содержанием кремния (до 7%от состава) и повышенными литейными свойствами. Его склонность к усадочной раковине и пористости значительно ниже по сравнению с АЛ2, что позволяет его применять как материал для самых ответственных отливок. Предел прочности на разрыв силумина АЛ4 равен 260 МПа, а предел текучести 200 МПа.

Его склонность к усадочной раковине и пористости значительно ниже по сравнению с АЛ2, что позволяет его применять как материал для самых ответственных отливок. Предел прочности на разрыв силумина АЛ4 равен 260 МПа, а предел текучести 200 МПа.

Силумин АЛ9 не упрочняется ни модифицированием, ни искусственным старением. Его только закаливают. В производстве сплав получил широкое применение из-за оптимального соотношения пластичности, литейных характеристик и прочности. АЛ9 разрушаются при нагрузке свыше 200 МПа. Относительное удельное растяжение равно 6%.

АЛ5 не относится к группе жаропрочных сплавов, но превосходит все силумины устойчивостью к термической нагрузке. Предел прочности данной марки составляет 220 МПа. Пластичность его одна из наиболее низких. Относительное удельное растяжение равно 1%. Также, как уже было отмечено выше, наличие меди делает АЛ5 менее устойчивым к воздействию коррозии.

АЛ34 по сравнению со всеми вышеописанными марками имеет наилучшие механические характеристики. Предел прочности на растяжение составляет 330 МПа, что сравнимо со сталью Ст.3. Такая прочность обеспечивается содержанием дополнительного количества бериллия, магния и титана. Отливки из данных сплавов выделяются повышенной герметичностью.

Предел прочности на растяжение составляет 330 МПа, что сравнимо со сталью Ст.3. Такая прочность обеспечивается содержанием дополнительного количества бериллия, магния и титана. Отливки из данных сплавов выделяются повышенной герметичностью.

Читать также: Насадка на шуруповерт для шлифовки дерева

Также стоит отметить, что на механические свойства отливок сильно влияет способ литья. Все вышеперечисленные значения прочности указаны для литья в песчаную форму. При литье в кокиль или под давлением предел прочности и текучести как правило выше на 20-30 единиц. Причина этому более повышенная скорость кристаллизации, которая приводит к размельчению внутренних структур.

Силумин

Начать стоит с того, что существует несколько различных сплавов, в которых используется алюминий. Однако именно этот считается наиболее востребованным среди прочих. Силумин – это следующая ступень после алюминия. Получают его при помощи сплава кремния, добавленного в этот химический элемент. Совмещение этих двух элементов обеспечивает полученный сплав повышенной твердостью, а также повышенной устойчивостью к износу деталей, полученных из сплава.

Содержание кремния в таких сплавах колеблется от 4 до 22%. Также стоит сказать, что могут добавляться еще некоторые элементы. К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

Свойства силумина

Важно, что силумин – это все сплавы, которые были получены на основе кремния и алюминия, но необходимо понимать, что не все конечные материалы обладают одними и теми же свойствами. Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

- Высокая прочность.

- Малый физический вес.

- Высокая устойчивость материала к износу.

- Устойчивость также и к коррозии.

- Одно из важных преимуществ – это цена силумина, которая считается довольно низкой. Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Все эти преимущества в совокупности и смогли обеспечить высокую популярность данного материала.

Недостаток у этого материала лишь один – это его повышенная хрупкость. Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая – всего 580 градусов по Цельсию.

Читать также: Выбрать автоматический выключатель по нагрузке

Основные свойства

По свойствам его часто сравнивают со сталью (нержавеющей). Следует отметить, что он по сравнению с последней имеет меньший удельный вес. Силумины – это сплавы алюминия с кремнием. Обладают следующими свойствами:

- удельной прочностью. Показатели сплава и сталей близки по значениям, но, учитывая, что вес силумина меньше, конструкции из него выигрышнее;

- устойчивостью к износу;

- антикоррозийностью.

На поверхности металла образуется защитная пленка, которая оберегает его от негативного влияния окружающей среды;

На поверхности металла образуется защитная пленка, которая оберегает его от негативного влияния окружающей среды; - низким удельным весом, равным 2,8 г/см3;

- пластичностью. При заливке в формы из сплава получают детали, имеющие сложные конфигурации. Благодаря хорошей жидкотекучести процесс литья удешевляется;

- невысокой температурой плавления. Она равна примерно 600 градусов по Цельсию, что значительно ниже, чем температура плавления стали. Это свойство также оказывает влияние на литье и удешевляет стоимость проводимых работ;

- доступной ценой.

Перечисленные свойства силумина (сплава) показывают, что этот материал выгодно использовать при производстве различных изделий. Следует, однако, отметить, что он обладает повышенной хрупкостью. При падении деталь, изготовленная из силумина, может треснуть.

Маркировка

Так как силумин – это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия – А, кремния – К 9% и цинка – Ц 7%.

Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия – А, кремния – К 9% и цинка – Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала.

Виды силумина

Чаще всего говорят о том, что силумин – это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества. Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

- Группа износостойких силуминов – содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Ценообразование

Алюминий входит в пятерку самых распространенных металлов на планете Земля. Несмотря на это добыча его постепенно сокращается. Происходит это из-за углубления залежей алюминиевых руд с одной стороны, с другой стороны развитому рынку вторичных металлов. По этой причине с экономической точки зрения выгоднее перерабатывать алюминиевый сплав.

Стоимость на силумин зависит от следующих факторов:

- Химический состав. Чем больше алюминия, меди и титана, тем выше его цена на рынке металлолома.

- Знание котировок на биржах цветных сплавов. По стоимости сплавы силумина коррелируются согласно ценам входящих в них металлов, стоимость которых определяется на мировых биржах.

- Качество лома. Наличие следов коррозии на поверхности сильно снижает стоимость.

- Объем партии. Пункты приема металлолома отдают предпочтение в работе с крупными поставками, т. к. это позволяет снизить время товарооборота. Поэтому в случае сдачи лома свыше одной тонны они делают на него наценку.

Оцените статью:

В настоящее время активно разрабатываются и исследуются новые методы модификации состояния поверхностного слоя различных материалов с целью придания им требуемых свойств[1], так как возможности традиционных методов химико-термической обработки практически исчерпаны. Принципиально новые возможности для модификации поверхностных свойств различных материалов и существенного улучшения их эксплуатационных характеристик предоставило использование в промышленности концентрированных потоков энергии (КПЭ) [2]. Особенно актуальным является применение таких методов для модификации алюминиевых сплавов, более широкое применение которых в промышленности сдерживается низкими трибологическими и прочностными характеристиками.

Особенно актуальным является применение таких методов для модификации алюминиевых сплавов, более широкое применение которых в промышленности сдерживается низкими трибологическими и прочностными характеристиками.

Несмотря на значительный прогресс в материаловедении, в частности в области создания новых сплавов и композитов, превосходящих по свойствам сплавы на основе алюминия, последние еще длительное время будут занимать ведущие позиции во многих отраслях промышленности. В первую очередь это связано с относительно низкой стоимостью данных сплавов и возможностью широкого использования вторичного сырья при их производстве. Учитывая высокие объемы потребления алюминиевых сплавов, борьба даже за сравнительно небольшое улучшение их качества может быть оправданной.

Одним из важнейших сплавов алюминия является силумин или сплав алюминия с кремнием. Диаграмма состояния силуминов имеет простой эвтектический вид, что видно из рисунка 1, именно поэтому промышленные силумины подразделяются по содержанию кремния на доэвтектические (4-12% Si), эвтектические (12,2% Si) и заэвтектические (свыше 12% Si). Силумины широко используются в авиации, судостроении, автомобилестроении и для бытовых нужд благодаря своим механическим свойствам. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Силумины широко используются в авиации, судостроении, автомобилестроении и для бытовых нужд благодаря своим механическим свойствам. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Промышленное значение силуминов обусловлено их высокой жидкотекучестью, низкой склонностью к образованию усадки при литье, возможностью пайки и сварки. Однако заэвтектические силумины нашли лишь ограниченное применение из-за наличия в структуре очень твердой кремниевой составляющей, которая значительно снижает стойкость режущего инструмента[3], что в некоторой степени компенсируется повышенным модулем упругости по сравнению с доэвтектическими сплавами, низким температурным коэффициентом линейного расширения, хорошей свариваемостью и обрабатываемостью резанием с точки зрения качества поверхности и низкой стоимостью. Кроме того, еще недостаточно ясны специфика производства и особые требования к сплавам этой системы, необходимые для точного контроля микроструктуры и пористости отливок, которые существуют для доэвтектических промышленных силуминов. В настоящее время чаще всего заэвтектические силумины используются для производства поршней ДВС и ряда других деталей, изготавливаемых методами фасонного литья или жидкой штамповки. Но не смотря на ограниченное применение заэвтектических силуминов, интерес к данным сплавам растет.

В настоящее время чаще всего заэвтектические силумины используются для производства поршней ДВС и ряда других деталей, изготавливаемых методами фасонного литья или жидкой штамповки. Но не смотря на ограниченное применение заэвтектических силуминов, интерес к данным сплавам растет.

Рис. 1. Диаграмма состояния Al-Si[4]

Рис. 2. Применение силуминов: детали автомобилей из доэвтектических (а, б, в, г) и литые поршни из заэвтектических силуминов немецкой фирмы Mahle (д, е)[4]

В авиации например важную роль играет малый удельный вес сплавов на основе алюминия. Расход топлива самолета во многом определяется весом аппарата, что играет определяющую роль в случае частных самолетов, отношение массы к грузу у которых больше, чем например в грузовых авиалайнерах. Стоит отметить еще и то, что при изготовлении различных авиационных узлов и деталей преимущественно применяются деформируемые сплавы на основе алюминия. Объем применения литейных сплавов в связи с их меньшей технологичностью ниже. Вместе с тем, в летательных аппаратах используются сварно-литые конструкции и узлы, например, в поршнях с галерейным охлаждением, насосах и пр.

Вместе с тем, в летательных аппаратах используются сварно-литые конструкции и узлы, например, в поршнях с галерейным охлаждением, насосах и пр.

Читать также: Как сделать заготовку для ножа

В судостроении силумины получили распространение благодаря своим коррозийным свойствам в купе с малым удельным весом. Хорошо известно, что морская вода очень богата на содержание различных солей и прочих веществ, которые оказывают пагубное влияние на обшивку корабля. Также хорошо известно, что алюминий и его сплавы применяется и для алитирования (алюминирования) – насыщения поверхности стальных или чугунных изделий алюминием с целью защиты основного материала от окисления при сильном нагревании, т.е. повышения жароупорности (до 1100 °C) и сопротивления атмосферной коррозии.

В последнее время наметилась перспектива использования силуминов в космической промышленности, где особое место занимают сплавы для приборной техники, от которых требуются низкие значения температурного коэффициента линейного расширения в сочетании с необходимым уровнем механических свойств. Для изготовления различных узлов космических аппаратов нужны сплавы с малым удельным весом и низким температурным коэффициентом линейного расширения. Имеющиеся в настоящее время прецизионные сплавы, построенные на основе системы железо-никель, обладают уникальными физическими свойствами. Однако эти сплавы отличаются рядом недостатков, которые в основном сводятся к сложной технологии получения их и обработки, дороговизне и большому удельному весу. В связи с этим в последнее время в мире уделяется большое внимание поиску композиций сплавов на основе алюминия, среди которых самой перспективной является система Al-Si.

Для изготовления различных узлов космических аппаратов нужны сплавы с малым удельным весом и низким температурным коэффициентом линейного расширения. Имеющиеся в настоящее время прецизионные сплавы, построенные на основе системы железо-никель, обладают уникальными физическими свойствами. Однако эти сплавы отличаются рядом недостатков, которые в основном сводятся к сложной технологии получения их и обработки, дороговизне и большому удельному весу. В связи с этим в последнее время в мире уделяется большое внимание поиску композиций сплавов на основе алюминия, среди которых самой перспективной является система Al-Si.

В цветной металлургии силумины подразделяются прежде всего на деформируемые сплавы (доэвтектические и эвтектические) и литейные (заэвтектические). Литейные алюминиевые сплавы имеют ряд особенностей: повышенную жидкотекучесть, обеспечивающую получение тонкостенных и сложных по конфигурации отливок; сравнительно невысокую линейную усадку; пониженную склонность к образованию горячих трещин. Доэвтектические силумины при литье применяют легированные только кремнием либо имеющие также небольшие количества других примесей (Cu, Mn). Структура их представляет собой б-твердый раствор и эвтектику (б+Si). Эвтектика содержит 12,5% Si, Максимальное содержание кремния в твердом растворе при эвтектической температуре (577°С) составляет 1,65%. Закалкой такого насыщенного твердого раствора можно на непродолжительный период времени удержать его в пересыщенном состоянии (растворимость кремния при комнатной температуре — около 0,1%).

Доэвтектические силумины при литье применяют легированные только кремнием либо имеющие также небольшие количества других примесей (Cu, Mn). Структура их представляет собой б-твердый раствор и эвтектику (б+Si). Эвтектика содержит 12,5% Si, Максимальное содержание кремния в твердом растворе при эвтектической температуре (577°С) составляет 1,65%. Закалкой такого насыщенного твердого раствора можно на непродолжительный период времени удержать его в пересыщенном состоянии (растворимость кремния при комнатной температуре — около 0,1%).

При старении выделяются тонкодисперсные частицы легирующего компонента, однако упрочняющий эффект незначителен. Очень быстрой закалкой можно кратковременно удержать в твердом растворе около 16% Si и сдвинуть эвтектическую точку до 17% Si. Эффективный модификатор силуминов — натрий в количестве 0,01%. Модифицированный силумин не рекомендуется применять в сочетании со сплавами Аl — Mg. Возможна также модификация силумина фосфором. Силумины, не содержащие кроме кремния других примесей, термически не упрочняемы. Небольшие количества магния вследствие образования его силицида дают возможность осуществлять термическое упрочнение сплава. В отличие от технического алюминия, небольшие количества примеси железа оказывают на силумины отрицательное влияние, которое частично нейтрализуется марганцем.

Небольшие количества магния вследствие образования его силицида дают возможность осуществлять термическое упрочнение сплава. В отличие от технического алюминия, небольшие количества примеси железа оказывают на силумины отрицательное влияние, которое частично нейтрализуется марганцем.

Железо с кремнием дает хрупкие пластинчатые образования — б-фазу (Fe2SiAl8) и в-фазу (FeSiAl5). При большом содержании кремния возможно образование д-фазы (FeSi2Al4) и г-фазы (FeSiAl3). При большом содержании железа возможно появление наиболее тугоплавкого соединения FeAl3 (Тпл=655°С). Марганец с железом дает смешанные менее хрупкие кристаллы (Fe,Mn)3Si2Al5. Легирование медью наряду с магнием позволяет получать более сложные упрочняющие фазы (например, Cu2Mg8Si6Al5) и соответственно достигать большего эффекта в результате термического упрочнения[3]. Из всех литейных сплавов силумины отличаются наивысшей жидкотекучестью. Вслед за ними идут алюминий-магниевые и алюминий-медные сплавы. Не стоит также забывать об оксидировании алюминия и его сплавов различными кислотами электролитическими методами и химическими методами с целью дополнительной защиты от коррозии.

В работе [2] сообщается о повышении микротвердости заэвтектического силумина (30 ат. %Si) в два раза после обработки сильными импульсными ионными пучками. В данной работе кристаллиты кремния в эвтектике становятся более дисперсными, а границы первичных кристаллов кремния размываются и огрубляются при воздействии ионов p + на поверхность заэвтектического силумина. Также в данной работе было рассчитано смещения пика Al(111) и затем вычислено изменение постоянной решетки алюминия в зависимости от содержания в нем кремния.

В работе [5] указывается на некоторое улучшение коррозийных характеристик после обработки доэвтектических и эвтектических силуминов лазерным излучением.

Свойства нормальных силуминов

Первая группа силуминов из алюминия – это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием.

Читать также: Циркулярная пила из дрели своими руками

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Область применения силумина

На сегодняшний день сфера применения силумина разнообразна, но наиболее часто его используют на производстве автомобилей и самолетов. Основные сферы применения:

- Высокую популярность в авиастроении он обрел благодаря сочетанию малого веса и высокой прочности, что очень важно для подъема летальных аппаратов в небо и экономии топлива.

- Подобные свойства желательны и в производстве автомобилей.

Так, вес автомобиля напрямую влияет на ходовые свойства авто, маневренность на дороге и расход топлива. В сфере машиностроения сплав применяется для производства деталей двигателя.

Так, вес автомобиля напрямую влияет на ходовые свойства авто, маневренность на дороге и расход топлива. В сфере машиностроения сплав применяется для производства деталей двигателя. - В последнее время особую популярность силумин получил в оружейной сфере, особенно для производств пневматических винтовок. Страйкболисты предпочитают оружие из этого материала из-за легкого веса, высокой прочности и надежности, что на фоне высокой стоимости таких винтовок является незаменимым качеством.

- Также его применяют в производстве множества бытовых изделий, от кастрюлей и сковородок до водопроводных смесителей. Бытовые изделия из силумина популярны из-за низкой стоимости.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов – это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала – поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Ремонт

Так как может случиться, что появятся трещины или же разломы на деталях из этого сплава, то есть возможность проведения ремонтных работ. Чаще всего для проведения этого типа работ применяют специальное вещество – эпоксидный клей. Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Сварка

Ремонт силумина в домашних условиях при помощи аргонодуговой сварки считается наиболее простым способ. Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Чаще всего для достижения этой цели используют непосредственно аргоновый газ, однако в некоторых случаях возможно использование смеси аргона с гелием. Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

Ремонт сваркой

В некоторых случаях поврежденное изделие лучше подвергнуть сварке. Эту процедуру проводят самостоятельно в домашних условиях или обращаются к специалисту. При проведении работ температура материала повышается, вследствие этого на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений для сварки используют аргон, обеспечивающий защиту от отрицательных факторов. Для работы необходимо:

- подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия;

- обезжирить поверхность;

- изделие зафиксировать;

- разогреть поверхность до 220 градусов по Цельсию. Для отвода тепла свариваемую деталь положить на стальную прокладку;

- сварить шов, используя переменный ток;

- произвести обработку швов для эстетики внешнего вида.

Изделие готово к эксплуатации при небольших нагрузках.

Новости компании BRIMA

Силумин: состав и характеристики

Силумином называется сплав на основе алюминия (Al), с основной добавкой в виде кремния (Si, от 4 до 22%). Кроме указанных металлов, может быть незначительное содержание железа, меди, марганца, кальция, титана и т.п. Для оптимизации параметров, иногда включаются литий или натрий. Есть вариант, содержащий кремний и цинк почти в равной степени. Самыми распространенными марками являются АК12 (12% Si, эвтектический, т.е., с равновесной структурой), АК9 (9% Si) и АК7Ц9 (7% Si, 9% Zn).

Кроме указанных металлов, может быть незначительное содержание железа, меди, марганца, кальция, титана и т.п. Для оптимизации параметров, иногда включаются литий или натрий. Есть вариант, содержащий кремний и цинк почти в равной степени. Самыми распространенными марками являются АК12 (12% Si, эвтектический, т.е., с равновесной структурой), АК9 (9% Si) и АК7Ц9 (7% Si, 9% Zn).

Силумины характеризуются превосходными литейными свойствами. По прочности они уступают дюралюминию (Al + Cu, Mg, Mn), но лучше его работают в морской воде, щелочной и слабокислой среде. Не боятся влаги, устойчивые против износа. Плотность – от 2,5 до 2,94 г / куб. см. Недостатки: хрупкость, пористость, крупнозернистость. Применяются для изготовления бытового оборудования, а также литья деталей сложной формы для автомобилей, мотоциклов и самолетов.

Технология сварки

Сварка сплава алюминия с кремнием, в принципе, не представляет особой сложности. Но некоторые нюансы, все-таки, надо знать. Иначе, появятся проблемы. В процессе горячего соединения металла, его приходится разогревать до значительной температуры. Это несколько затрудняет возможности обработки заготовок. Для обеспечения подходящих условий, применяется аргон. Он служит в качестве защиты сварочной зоны от воздействия атмосферного воздуха, с целью предотвращения окисления поверхностей.

В процессе горячего соединения металла, его приходится разогревать до значительной температуры. Это несколько затрудняет возможности обработки заготовок. Для обеспечения подходящих условий, применяется аргон. Он служит в качестве защиты сварочной зоны от воздействия атмосферного воздуха, с целью предотвращения окисления поверхностей.

Оборудование для аргонодуговой сварки состоит из следующих компонентов:

- Инвертор.

- Баллон с газом и редуктором.

- Специальная горелка.

- Осциллятор.

- Неплавящиеся электроды из вольфрама.

- Присадка – проволока из силуминового сплава.

Предварительная подготовка

Перед сваркой, с поверхности заготовок надо убрать оксидную пленку. Чаще всего, это делают механическим способом. Применяются металлические щетки, пескоструйная машина, наждачная бумага и др.

Следующий этап – химическая обработка материала. Ее выполняют с помощью бензина или растворителя. Если очистка делается раствором каустической соды, то после нее деталь в обязательном порядке промывают чистой водой из шланга или крана.

Если очистка делается раствором каустической соды, то после нее деталь в обязательном порядке промывают чистой водой из шланга или крана.

Сварка

Сварочный комплект собирают по схеме постоянного тока обратной полярности. Это нужно для того, чтобы обрабатываемый металл сильнее нагревался. Работают на короткой дуге.

Силуминовая присадка подается в зону сварки. Там она плавится и соединяется на молекулярном уровне с металлом заготовки. В процессе горячего соединения, формируется однородная жидкая масса. После охлаждения и кристаллизации изделия, она станет монолитной.

Подавать проволоку в сварочную ванну чересчур быстро не рекомендуется. В этом случае, будет иметь место разбрызгивание металла, а соединение получится некачественным.

Присадка подается перед горелкой, под углом. Движения выполняются вдоль шва, равномерно. Перемещать проволоку поперек запрещено, так же, как и отклонять по бокам.

Главные требования

Основные положения по сварке силумина аналогичны работе с алюминиевыми деталями. При розжиге дуги, касаться соединяемых заготовок нельзя. Через 15 секунд после того, как дуга стабилизировалась, включается подача аргона. Не раньше – чтобы горелочное сопло и пространство вокруг него успело хорошо нагреться.

При розжиге дуги, касаться соединяемых заготовок нельзя. Через 15 секунд после того, как дуга стабилизировалась, включается подача аргона. Не раньше – чтобы горелочное сопло и пространство вокруг него успело хорошо нагреться.

После того, как шов сделан по всей длине и непосредственно сварка закончена, сразу выключать аргон не следует. Надо подождать 10 секунд. Тогда металл сварочной ванны остынет более равномерно.

Работа в домашних условиях

Силумин варится только на производстве? Или дома тоже можно? Да, можно, плавящимися электродами, притом, соединение будет аналогичного качества. Только есть некоторые особенности:

- Детали надо обязательно подготовить.

- Перед сваркой, материал следует разогреть до 250-300 град С.

- Нагрев электродов – до 150 град С.

Для работы в бытовых условиях, берутся плавящиеся электроды со стержнем из силумина, обработанного щелочно-солевым составом. Во время наложения шва, в большом количестве образуется шлак. Его надо обязательно убирать.

Его надо обязательно убирать.

Достоинства метода

Главным преимуществом технологии является тот факт, что во время сварки нагревается небольшой участок силумина. Поэтому заготовки не деформируются. Применение аргона с относительно большим удельным весом защищает сварочную ванну от воздуха. Тепловая энергия дуги позволяет работать с достаточно высокой скоростью. Методика общедоступная, не требует специальных знаний и навыков.

Важно

При работе на открытом воздухе, надо защищать зону сварки от ветра. В противном случае, он будет сдувать аргон. При использовании больших токов, надо обеспечить дополнительное охлаждение. Кроме того, не следует забывать о технике безопасности: эффективная вентиляция помещения, применение СИЗ, надежная изоляция токопроводящих деталей, запрет на работу в цехах с легковоспламеняющимися материалами и т.д.

ПРОМЫШЛЕННЫЕ АЭРОЗОЛИ / КонсультантПлюс

ПРОМЫШЛЕННЫЕ АЭРОЗОЛИ

Абразивные и Производство, обработка и применение

абразивсодержащие абразивов (электрокорундов —

нормального, белого, хромистого,

монокорунда), карбида, бора, эльбора,

обработка и применение карбида кремния

и других

Кремнийсодержащие Разведка, горнопроходческие работы,

(свободная и аморфная открытая и подземная добыча рудных

двуокись кремния) и нерудных ископаемых, угля,

обогащение и переработка их.

Производство кремния, стекла, динаса,

аэросила, карбида кремния,

кремнемедистого сплава, силумина и

других; литейное производство

(землеприготовление, формовка,

выбивка, обрубка, зачистка, очистка

литья). Пескоструйные работы

Металлы и их сплавы Сухая шлифовка металлов и сплавов;

процессы напыления металлов,

получение металлических порошков и

изделий из них

Силикатные и

силикатсодержащие:

а) асбестосодержащие Разведка, добыча и переработка

(асбеста 10% и более) асбестовых руд и асбеста. Получение и

переработка искусственного асбеста

б) асбестосодержащие Производство, переработка изделий из

(асбеста не более асбестоцемента, асбестобакелита,

10%) волокнина, асбесторезины

в) другие силикатные Производство и переработка стеклянного

и силикатсодержащие и минерального волокна, цемента,

глины, шамота, боксита, нефелиновых

сиенитов, дистенсиллиманита, оливина,

апатитов, слюды, дунита,

хроммагнезита, форстерита,

известняков, барита, котленита,

инфузорной земли, туфалов, пемзы,

перлита, железорудных концентратов и

агломерата в металлургии и других

Углеродные Добыча, переработка и применение угля

Производство и применение черной сажи,

искусственного графита, кокса

(нефтяного, пекового, сланцевого и

других). Обработка и применение

Обработка и применение

природных и искусственных алмазов

Пыль растительного Переработка хлопка, льна, конопли,

и животного шерсти, кенафа, джута, зерна, табака,

происхождения древесины, торфа, хмеля. Производство

бумаги, натурального шелка и других

материалов

Пыль неорганических Производство и применение

люминофоров (в том

числе с содержанием

кадмия менее 5%)

Сварочные аэрозоли Дуговая плазменная, газопламенная

сварка, наплавка и резка, контактная

стыковая сварка (оплавлением),

электрошлаковая сварка металлов

а) содержащие Сварка, наплавка и резка средне- и

марганец (20% и высоколегированных, в том числе

более), никель, нержавеющих сталей, сварка и наплавка

хром, соединения чугуна никелевыми и никель-медными

фтора, бериллий, электродами и проволоками, сварка и

свинец резка бериллия и его сплавов

б) содержащие Сварка, наплавка и резка углеродистых,

марганец (до 20%), в том числе оцинкованных сталей,

окислы железа, алюминия, меди, титана и сплавов

алюминий, магний, на их основе, сварка и наплавка чугуна

титан, медь, цинк, железными и железно-ванадиевыми

молибден, ванадий, электродами и проволоками, его резка

вольфрам

Модификация силумина AlSi21CuNi микродобавками люминофора и стронция | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

ID ГЕРОЯ

8611098

Тип ссылки

Книга/глава книги

Заголовок

Модификация силумина AlSi21CuNi с микродобавками люминофора и стронция

Авторы)

Михальски, М; Романкевич, Ф

Год

2017

Журнал

E3S Web of Conferences

EISSN: 2267-1242

Издатель

РЕДАКЦИОННЫЕ НАУКИ

Место расположения

СЕДЕКС А

Заголовок книги

МЕЖДУНАРОДНАЯ КОНФЕРЕНЦИЯ ЭНЕРГЕТИЧЕСКИЕ, ЭКОЛОГИЧЕСКИЕ И МАТЕРИАЛЬНЫЕ СИСТЕМЫ (EEMS 2017)

Объем

19

Номера страниц

03026

Язык

английский

DOI

10. 1051/e3sconf/20171

1051/e3sconf/20171Идентификатор Web of Science

WOS:00042660URL-адрес

http://www.e3s-conferences.org/10.1051/e3sconf/20171Выход

Абстрактный

В работе представлены результаты исследования влияния модификаторов AlFeP и AlSr на структуру заэвтектоидного силумина AlSi21CuNi.Модификация силумина проводилась в два этапа. На первом этапе плавили с добавкой люминофора в количестве 120 ppm. Второй этап заключался в комбинированном применении люминофора и стронция. Добавление стронция составляло 150, 250 и 350 частей на миллион. При каждой плавке металл отливали через 10, 30 и 60 мин после введения модификаторов. Эффективность модифицирования оценивалась на основе качественного и количественного анализа микроструктуры отливок. Установлено, что применяемая добавка люминофора вызывает значительное измельчение первичных выделений кремния.Максимальное измельчение первичного кремния получено после наибольшего времени выдержки модифицированного сплава. Наиболее выгодные эффекты комбинированного модифицирования были получены при добавлении 120 ppm P и 350 ppm Sr через 60 минут после введения модификаторов в ванну металла.

Наиболее выгодные эффекты комбинированного модифицирования были получены при добавлении 120 ppm P и 350 ppm Sr через 60 минут после введения модификаторов в ванну металла.

Редактор(ы)

Кроль, А.

Название конференции

Международная конференция по энергетике, окружающей среде и материальным системам (EEMS)

Место проведения конференции

Поляница Здруй, ПОЛЬША

Применение методов обработки давлением для переработки твердых отходов силуминовой стружки

Обзор исследований в области модельных экспериментов по термообработке и обработке давлением металла и их влиянию на физико-механические свойства стали с химическим составом 0.59% С, 0,31% Si, 0,73% Mn. Разработана математическая модель расчета физико-механических свойств стали в процессе горячей пластической деформации и определены перспективы дальнейшего развития исследований в этой области. В результате моделирования были получены следующие функции: величина деформации в направлении приложенной силы, деленная на начальную длину материала. Коэффициент удлинения материала с фактическим химическим составом при температуре 1250 ± 10°С, который был равен 0.32. При сравнении значений нагрузки, которая прикладывалась к ГПД в лабораторных условиях, и результатов расчетов по разработанной модели установлено, что они имеют близкие значения около 45 МПа. Это подтверждает адекватность полученной модели. Обзор исследований в области модельных экспериментов по термообработке и обработке давлением металла и их влиянию на физико-механические свойства стали с химическим составом 0,59 % С, 0,31 % Si , 0,73% Мн. Разработана математическая модель расчета физико-механических свойств стали в процессе горячей пластической деформации и определены перспективы дальнейшего развития исследований в этой области.В результате моделирования были получены следующие функции: величина деформации в направлении приложенной силы, деленная на начальную длину материала.

В результате моделирования были получены следующие функции: величина деформации в направлении приложенной силы, деленная на начальную длину материала. Коэффициент удлинения материала с фактическим химическим составом при температуре 1250 ± 10°С, который был равен 0.32. При сравнении значений нагрузки, которая прикладывалась к ГПД в лабораторных условиях, и результатов расчетов по разработанной модели установлено, что они имеют близкие значения около 45 МПа. Это подтверждает адекватность полученной модели. Обзор исследований в области модельных экспериментов по термообработке и обработке давлением металла и их влиянию на физико-механические свойства стали с химическим составом 0,59 % С, 0,31 % Si , 0,73% Мн. Разработана математическая модель расчета физико-механических свойств стали в процессе горячей пластической деформации и определены перспективы дальнейшего развития исследований в этой области.В результате моделирования были получены следующие функции: величина деформации в направлении приложенной силы, деленная на начальную длину материала. Коэффициент удлинения материала с фактическим химическим составом при температуре 1250 ± 10°С, который составил 0,32. При сравнении значений нагрузки, которая прикладывалась к ГПД в лабораторных условиях, и результатов расчетов по разработанной модели было установлено, что они имеют близкие значения около 45 МПа.Это подтверждает адекватность полученной модели.

Коэффициент удлинения материала с фактическим химическим составом при температуре 1250 ± 10°С, который составил 0,32. При сравнении значений нагрузки, которая прикладывалась к ГПД в лабораторных условиях, и результатов расчетов по разработанной модели было установлено, что они имеют близкие значения около 45 МПа.Это подтверждает адекватность полученной модели.

Металлы, металлические элементы и сплавы

Теплопроводность — k — это количество тепла, передаваемого из-за единичного температурного градиента в единицу времени в установившихся условиях в направлении, нормальном к поверхности единицы площади. Теплопроводность — к — используется в уравнении Фурье.

| Металл, металлический элемент или сплав | Температура | — T — ( O C) | | Термальная проводимость — K — (W / M k) | ||

|---|---|---|---|---|---|---|

| Алюминий | -73 | 237 | 0||||

| « | 9 | » | 9« | 127 | 240 | |

| » | 327 | 232 | ||||

| « | 527 | 527 | 220 | |||

| Алюминий — Duralumin (94-96% AL, 3-5% CU, Trace MG) | 20 | 164 | ||||

| Алюминий — Силумин (87% AL, 13% Si) | 20 | 164 | ||||

| алюминиевый бронза | 0 — 25 | 70 | ||||

| алюминиевый сплав 3003, прокат | 0 — 25 | 9 0119 190|||||

Алюминиевый сплав 2014. Откиненный Откиненный | 0 — 25 | 190 | ||||

| алюминиевый сплав 360 | 0 — 25 | 150 | ||||

| Антимонии | ||||||

| 30.2 | ||||||

| « | 0 | 9 25.5|||||

| « | » | 127 | 21.2 | |||

| « | ||||||

| » | 9« | |||||

| » | ||||||

| « | 9 5279 16.8||||||

| Бериллий | -73 | 301 | ||||

| » | 9218 | |||||

| « | 127 | 161 | ||||

| » | ||||||

| « | 99 126||||||

| » | 527 | 107 | ||||

| « | 727 | |||||

| » | 927 | 73 | ||||

| Бериллиевая медь 25 | 9011 9 0 — 2580 | |||||

| Висмут | -73 | 9.7 | ||||

| « | 0 | 8. 2 2 | ||||

| 0 | -73 | 52.0 | 0||||

| » | 9 09 31.7||||||

| « | 127 | 9 18.7 9019|||||

| 327 | 327 | 11.3 | ||||

| « | 9 5278.1 | |||||

| » | ||||||

| « | 727 | 6.3 | ||||

| » | 9 9275.2 | |||||

| Cadmium | -73 | 993 | ||||

| «0 | ||||||

| 97.59 | ||||||

| » | ||||||

| « | 94.7||||||

| 36.8 | ||||||

| « | 0 | 36.1 | ||||

| Chromium | -73 | 111 | ||||

| « | 9 094.8 | |||||

| » | 127 | 87.3 | ||||

| « | 327 | 80.59 | ||||

| « | ||||||

71. 0 0 | ||||||

| » | ||||||

| 65.09 | ||||||

| « | 9 92762.4 | |||||

| -73 | 122 | 122 | ||||

| « | 0 | 104 | » | |||

| « | 9 12784.8 | |||||

| Медь | 9 -73413 | |||||

| » | 9 0 9019 «0 | »|||||

| 401 | ||||||

| « | 127 | 392 | ||||

| « | 9||||||

| » | 527 | 371 | ||||

| « | 9 727357 | |||||

| » | 927 | 342 | ||||

| Медь электролитическая (ЭТП) | 0 — 25 | 390 | ||||

| Медь — Адмиралтейская латунь | 20 | 111 | ||||

| Медь — алюминиевый бронза (95% CU, 5% AL) | 20 | 83 | ||||

| медь — Бронза (75% CU, 25% Sn) | 20 | 26 | ||||

| медь — латунь (желтая латунь) (70% CU, 30% Zn) | 20 | 111 | ||||

| медь — картридж (UNS C26000) | 20 | 120 | ||||

| Медь — константан (60% Cu, 40% Ni) | 20 | 22. 7 7 | ||||

| Медь — немецкий серебро | ||||||

| медь — красная латунь (85% CU, 9% Sn, 6% Zn) | 20 | 61 | ||||

| Cupronickel | 20 | 29 9019 | ||||

| германий | -73 | 96.8 | ||||

| » | 0 | 66.7 | ||||

| « | 127 | 43.2 | ||||

| » | ||||||

| « | ||||||

| » | ||||||

| « | 527 | 9 19.8|||||

| » | 727 | 17.4 | ||||

| » | 927 | 927 | 17.49 | |||

| 3 | ||||||

| « | 9 0318 | |||||

| » | 127 0 | |||||

| « | ||||||

| » | 327 | 304 | ||||

| « | 527 | 292 | ||||

| » | ||||||

| 278 927 | ||||||

| « | ||||||

| » | ||||||

| 262 | ||||||

| Hafnium | -73 | 24. 4 4 | ||||

| « | 0 | 23.0 | ||||

| » | ||||||

| « | ||||||

| » | 9 3« | 399 | 9 21.3||||

| » | 527 | 20.8 | ||||

| » | 727 | 20.7 | ||||

| « | ||||||

| » | 927 | 20.9 | ||||

| Hastelloy C | 0 — 25 | 9 12|||||

| Inconel | 21 — 100 | 15 | ||||

| INCOLOY 9015 | ||||||

| 0 – 100 | 12 | |||||

| Индий | -73 | 89.7 | ||||

| « | 0 | 83.7 | ||||