Подготовка поверхности металла под покраску | Химическая подготовка металлической поверхности под окраску

Что включает процесс подготовки поверхности под покраску?

Подготовка поверхности под окраску — включает в себя ряд операций, как правило, это многостадийный процесс.

По сути, подготовка поверхности под покраску решает две задачи.

Первая и необходимая — это очистить поверхность, так чтобы на нее ровным слоем лег лакокрасочный материал. С поверхности нужно удалить консервационные масла, СОЖ, продукты коррозии, остатки старого лакокрасочного материала, грязь, металлическую пыль и т.п.

Эта задача решается с использованием таких стадий подготовки металлической поверхности под окраску, как обезжиривание и травление.

Очистку можно проводить с использованием механических методов подготовки поверхности под покраску.

Вторая задача состоит в существенном улучшении физико-механических и защитных свойств Пк.

Лакокрасочные покрытия в определенной степени влагопроницаемы, т.е. действуют практически как полупроницаемые мембраны. При эксплуатации, особенно в жестких климатических условиях (тропический, морской климат, перепады температуры), за счет осмотического давления влага попадает на поверхность изделия через поры лакокрасочного покрытия и инициирует коррозионные процессы на подложке, прежде всего металлической. Продукты коррозии разрушают адгезионную связь лакокрасочного покрытия и подложки, в результате чего покрытие начинает отслаиваться.

При использовании специальных химических средств подготовки поверхности под покраску на подложке формируются конверсионные покрытия, которые значительно улучшают физико-механические и защитные свойства последующего слоя лакокрасочного покрытия, увеличивая срок службы окрашенных металлических поверхностей.

Полный технологический процесс подготовки поверхности под покраску состоит из стадий очистки и формирования защитных конверсионных покрытий.

Что представляют собой конверсионные покрытия?

Это неорганические соединения, образующиеся на поверхности металлов под воздействием химических средств подготовки поверхности. В зависимости от химического состава, с помощью которого выполняется подготовка поверхности металла под покраску, формируются фосфатные, хроматные и оксидные соединения.Конверсионные покрытия имеют разветвленную поверхность благодаря микро-кристаллической структуре и поэтому образуются прочные адгезионные связи с лакокрасочным покрытием.

Конверсионные покрытия находятся в стабильном состоянии и ингибируют подпленочную коррозию, а в случае повреждения лакокрасочного покрытия (царапина, скол) препятствуют распространению коррозии от места повреждения.

Как влияет тип окрашиваемой поверхности на ее подготовку под покраску?

Подготовка металлической поверхности под покраску зависит как от типа этой поверхности, так и от ее исходного состояния.

Первой и обязательной операцией подготовки поверхности является очистка.

Если на изделии присутствуют только загрязнения (смазка, пыль и т.д), то достаточно обезжиривания. Обезжиривание может проводиться с использованием растворителей и щелочных водных моющих средств.

Можно так же использовать различные методы механической обработки.

Но если на поверхности присутствуют продукты коррозии, окалина или остатки старой краски, то окрашивать такой металл нельзя. Эти загрязнения удаляют с помощью как химического метода (травление), так и различных механических методов подготовки металла под покраску.

При использовании операции травления, ее проводят после обезжиривания или совмещают с ней.

Тип металла также влияет на подготовку поверхности под покраску. Если говорить о полной подготовке поверхности с получением конверсионных покрытий, то тип конверсионного покрытия зависит от типа металла.

Черные металлы (сталь, чугун) фосфатируют. Алюминий, магний и их сплавы хроматируют. Эффективной обработкой для цинка и кадмия, а также оцинкованной стали и цинковых сплавов может быть как фосфатирование, так и хроматирование.

При совместной обработке цветных металлов со сталью предпочтение отдают фосфатированию. Пассивирование, как заключительная обработка, применяется для всех металлов.

Какие существуют методы механической подготовки поверхности под покраску?

Механическая обработка поверхности под покраску может проводиться ручным и механизированным инструментом и различными абразивными материалами с использованием механических установок. Механическая обработка поверхности позволяет удалить окалину, ржавчину, окислы, старое лакокрасочное покрытие, грубые загрязнения, продукты обугливания, остатки песка и шлака, а также получить необходимую шероховатость поверхности, способствующую увеличению адгезии лакокрасочного покрытия.Ручные инструменты (проволочные щетки, шпатели, скребки) применяют при небольшом объеме работ. Для больших объемов используют механизированный инструмент (щетки, шарошки, абразивные круги, бесконечную абразивную ленту, игольчатые пистолеты).

При галтовке или виброабразивной обработке применяют абразивные насыпные материалы.

Галтовка — обработка мелких деталей во вращающихся барабанах. Она может быть сухой только с применением абразива или мокрой с использованием специальных жидких средств и абразива. В результате галтовки происходит очистка изделий, с поверхности снимаются окалина, заусенцы, неровности, уменьшается шероховатость изделий.

Виброабразивная обработка представляет собой механический или химико-механический процесс удаления мельчайших частиц металла и его оксидов с обрабатываемой поверхности, а также сглаживания микронеровностей в результате нанесения абразивом большого количества микроударов.

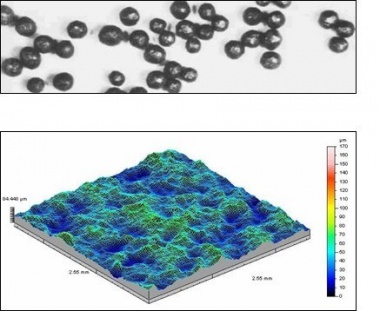

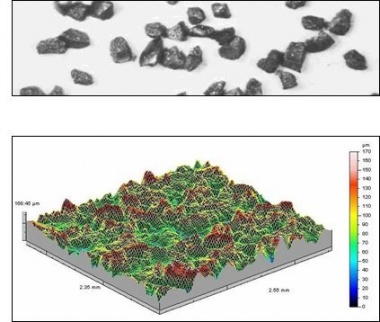

Среди различных методов механической подготовки поверхности под покраску широкое распространение получила струйная очистка с применением абразивных материалов. К ним относятся сухая абразивная очистка, водная абразивная очистка, водная струйная очистка. Эти виды обработки проводят с применением специального оборудования. В качестве абразивов чаще всего используют металлические песок или дробь, стеклянные шарики, шлаки.

Струйную абразивную обработку изделий проводят при толщине металла не менее 3 мм, обработка тонкостенных изделий допускается лишь в том случае, если при этом не нарушается их геометрическая форма. После сухой абразивной обработки изделия следует обеспылить и при необходимости обезжирить.

Нужно отметить, что обработанный механическими методами металл очень активен и во избежание появления вторичной коррозии должен быть немедленно окрашен или загрунтован. По этой же причине рекомендуется проводить механическую обработку при относительной влажности ниже 85%, при этом температура металла должна быть выше точки росы не менее чем на 3 ºС.

К несомненным достоинствам механических методов подготовки поверхности под покраску следует отнести возможность обработки изделий любых размеров, особенно крупногабаритных, как из черных, так и из цветных металлов, непосредственно на рабочих местах.

Недостатки механической обработки — значительная стоимость, высокая трудоемкость, невозможность обработки тонкостенных изделий сложной конфигурации.

Механическая подготовка поверхности под покраску решает задачу улучшения адгезии лакокрасочного покрытия за счет создание оптимальной шероховатости поверхности, но не придает поверхности антикоррозионных свойств. Одновременно эти задачи можно решить только с помощью подготовки поверхности под покраску химическими способами.

Какие материалы и технологии применяют для химической подготовки поверхности?

Технологический процесс химической подготовки поверхности под покраску проводится с использованием водных растворов специальных составов и состоит из ряда стадий.-

1. Обезжиривание и очистка.

2. Удаление продуктов коррозии или окислов.

3. Активация.

4. Конверсионная обработка.

5. Финальная обработка (пассивация, промывка обессоленной водой).

6. Сушка.

Между всеми стадиями подготовки поверхности под покраску проводится промывка водой, лучше в два этапа.

Для жестких условий эксплуатации покрытий (открытая атмосфера), необходимо применять полный технологический процесс подготовки поверхности под покраску с нанесением защитных конверсионных покрытий. Если окрашенные металлические изделия эксплуатируются внутри помещения при нормальной влажности, то можно ограничиться только обезжириванием.

В нашем институте разработан широкий ассортимент слабо- и средне щелочных составов марки КМ для обезжиривания, состоящих из смеси солей (фосфаты, бораты, кальцинированная сода, силикаты) и ПАВ. Они могут применяться в ваннах окунания или в установках распыления.

Для обезжиривания стали рекомендуются составы: КМ-1, КМ-19, КМ-17, КМ-22; для цветных металлов — КМ-25, КМ-18М. Для обезжиривания и межоперационного хранения стальных и чугунных деталей — КМ-27, ХОС-3.

Если для подготовки поверхности черных металлов под покраску используется только обезжиривание, то для предотвращения вторичной коррозии при сушке необходимо проводить пассивацию. Хороший результат дает применение растворов на основе хрома (трех или шестивалентного).

Отметим, что недопустимо применять для пассивации перед окраской металла растворы нитрита натрия, три- и моноэтаноламина.

Перечень всех стадий процесса подготовки поверхности под покраску, включая конверсионную обработку, зависит от типа металла.

Какая конверсионная обработка применяется для черных металлов?

Стальные изделия перед окраской фосфатируют. В процессе фосфатирования на металлической поверхности образуется неорганическое покрытие из трудно-растворимых фосфорнокислых солей тяжелых металлов.

Фосфатные покрытия по своему составу делятся на кристаллические (цинкфосфатные) и аморфные (железофосфатные). Цинкфосфатные Пк превосходят железофосфатные покрытия по коррозионной стойкости, поэтому рекомендуются для подготовки поверхности изделий под покраску, эксплуатируемых в жестких климатических условиях.

Цинкфосфатирование применяется для подготовки поверхности кузовов автомобилей, сельхозтехники, строительных конструкций; железофосфатирование — для металлической мебели, бытовых приборов, светильников и т.п.

Полный технологический процесс фосфатирования состоит как минимум из 5 — 6 стадий и может осуществляться методами погружения и распыления.

Операцию железофосфатирования можно совмещать с обезжириванием, тогда количество стадий обработки сокращается до трех-четырех.

Промышленностью выпускаются разработанные нашим институтом современные фосфатирующие составы для подготовки поверхности перед всеми видами окраски.

Создание новых фосфатирующих составов идет по пути улучшения потребительских свойств формируемых фосфатных покрытий и экологических характеристик процесса фосфатирования. Это достигается за счет введения в рецептуры дополнительно катионов никеля и марганца и снижения концентрации цинка.

В автомобильной промышленности успешно применяются составы для кристаллического фосфатирования КФ-12, КФ-14, КФ-15, КФ-16, созданные взамен КФ-1, КФ-3.

Для одновременного обезжиривания и аморфного фосфатирования разработан новый состав КФА-10, формирующий утолщенные железофосфатные слои повышенной коррозионной стойкости взамен КФА-8.

Особенность подготовки поверхности под окраску металлов, относящихся к группе цветных

Из цветных металлов чаще всего окрашивают оцинкованную сталь и алюминий, а также их сплавы.

Если условия эксплуатации изделий позволяют ограничить подготовку поверхности под покраску процессом обезжиривания, то необходимо учитывать особую нестойкость этих металлов к воздействию щелочных моющих средств.

При обработке в сильно щелочных водных составах они травятся и темнеют, поэтому для их обезжиривания рекомендуется использовать специальные моющие композиции.

Если необходимо провести полный технологический процесс подготовки поверхности алюминия с нанесением конверсионного (хроматного или бесхроматного) покрытия, то с поверхности алюминия под покраску необходимо травлением в сильнощелочных или в кислых растворах удалить оксидную пленку.

При небольшой зажиренности изделий процесс травления можно совмещать с обезжириванием.

У отечественных производителей изделий из окрашенного алюминия и оцинкованной стали бытует ошибочное мнение, что эти металлы не требуют полной подготовки поверхности под покраску с нанесением конверсионных покрытий.

Практика эксплуатации изделий из этих металлов во влажных условиях показала, что в отсутствие конверсионной обработки (хроматирования, пассивации, фосфатирования) под слоем лакокрасочного покрытия образуется легкая белая коррозия, вызывающая потерю адгезии вплоть до отслаивания покрытия.

На сегодняшний день наиболее эффективным методом подготовки поверхности металла под окраску является хроматирование.

На практике используются процессы желтого хроматирования (Алькон-1, Экомет А-001) и зеленого хроматирования (Алькон-4). Однако применение хроматирования ограничено из-за высокой токсичности соединений хрома. В нашем институте разработан и внедрен процесс беспромывочной экологически безопасной хроматной обработки в составе Формихром для обработки рулонного металла.

Ведущие европейские фирмы начинают внедрять бесхроматную обработку цветных металлов. Для этих целей используются химические средства на основе комплексных фторидных соединений циркония, титана или обработка с получением покрытий из сложных окислов никеля, кобальта, оксисиланов.

Для обработки цинка и оцинкованной стали вместо хроматирования с успехом может применяться фосфатирование, особенно если одновременно обрабатывается сталь.

Какие технологии применяют при подготовке поверхности неметаллических поверхностей: полимеров, древесины, бетона, шифера, асбоцемента?

Наша лаборатория занимается разработкой технологии и составов для химической подготовки поверхности металлов под покраску.

На практике мы сталкивались с подготовкой поверхности изделий из пластмасс, и хорошие результаты были получены при использовании кислого обезжиривающего состава КИМОС-5.

Однако выбор состава и технологии подготовки поверхности под покраску должен проводиться конкретно для каждого типа полимеров.

Какими методами контролируют качество подготовки поверхности под покраску?

Поскольку процесс подготовки поверхности под покраску многостадийный, то контроль его качества должен проводиться после каждой стадии обработки. На практике используется, прежде всего, визуальный контроль поверхности.

Качество обезжиривания оценивается протиркой поверхности белой ветошью или по смачиваемости поверхности водой при последующей промывке. Степень очистки от ржавчины и продуктов коррозии определяется осмотром поверхности при пятикратном увеличении.

Если используется конверсионная обработка, то контроль качества фосфатных и хроматных покрытий проводится на образцах-свидетелях: определяются масса покрытия на единицу поверхности, размер кристаллов.

Самый главный показатель эффективной подготовки поверхности под покраску — хорошие характеристики лакокрасочного покрытия: коррозионная стойкость и физико-механические свойства.

Как влияет подготовка поверхности на свойства лакокрасочных покрытий?

Определенная сложность состоит в том, что влияние качества подготовки поверхности на свойства комплексного лакокрасочного покрытия проявляется не всегда сразу после окраски. И часто за нарушения, связанные с подготовкой поверхности под подготовку, расплачивается потребитель.

Например, на плохо обезжиренную поверхность плохо наносится ЛКМ, остатки масла могут быть причиной кратерообразования. При плохом качестве обезжиривания покрытие имеет плохую адгезию.

Некачественная окончательная промывка или использование жесткой воды вызывают осмотическое вспучивание, особенно порошковых полиэфирных покрытий при эксплуатации во влажных условиях.

Причиной осмотического вспучивания лакокрасочных покрытий, образования пузырей, нарушения адгезии является ручная подготовка поверхности под покраску с использованием водорастворимых обезжиривающих средств без промывки и горячей сушки.

Долговечность лакокрасочного покрытия, защита от нитевидной и подпленочной коррозии напрямую связаны с такими стадиями подготовки поверхности, как фосфатирование, хроматирование и пассивация.

Плохо проведенная подготовка поверхности под покраску или неправильный выбор ее стадий обязательно проявятся в разрушении лакокрасочного покрытия тем быстрее, чем жестче условия его эксплуатации.

Как правильно выбрать материалы и технологию подготовки конкретных окрашиваемых поверхностей?

Выбор технологии подготовки поверхности под покраску зависит от трех основных факторов: условий эксплуатации окрашенных изделий, типа металла и состояния исходной поверхности. Гост 9.402-2004 «ЕСЗКС». Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию предусматривает десятки различных схем подготовки поверхности для разных металлов и условий эксплуатации.

Именно условия эксплуатации определяют, будет ли процесс подготовки поверхности под покраску полным с включением конверсионной обработки или достаточно ограничиться только очисткой.

Тип металла определяет вид конверсионной обработки (фосфатирование, хроматирование, пассивация). Состояние исходной поверхности (наличие ржавчины, окалины, оксидных слоев) диктует необходимость использования операций травления или механической очистки.

Кроме того, необходимо учитывать тип применяемого ЛКМ, габариты изделия, производственные площади, имеющееся оборудование, финансовые возможности.

Способы нанесения и тип ЛКМ предъявляют требования к качеству конверсионных покрытий, особенно при использовании электроосаждения или нанесения порошковых ЛКМ.

Габариты изделия, программа производства обусловливают способ нанесения составов:

- погружение в ванны или распыление в камерах;

- циклический или непрерывный конвейер.

К сожалению, из-за отсутствия финансовых возможностей часто отказываются от оптимальной технологии в ущерб качеству окраски.

Материалы для подготовки поверхности выбирают, когда известны технологии и оборудование для подготовки поверхности под покраску.

Сейчас на рынке представлен широкий ассортимент отечественных и зарубежных составов, при выборе которых нужно обязательно быть уверенным, что эти материалы обеспечат необходимое качество подготовки поверхности под покраску, а их цена соответствует качеству.

В заключение хочется отметить, что выбор технологии подготовки поверхности и используемых материалов под покраску является ответственным этапом и должен производиться индивидуально для каждого конкретного случая с привлечением квалифицированных специалистов. Обращайтесь к нам — всегда поможем.

Вернуться в список

Технология подготовки металла к покраске

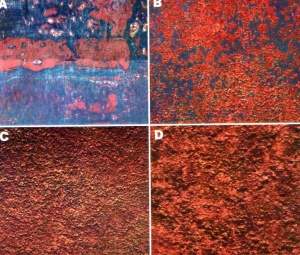

Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию». В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий»

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- А — стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- Б — стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- С — стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- Д — стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка — обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами

Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами

То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка

Подготовка поверхности способом пескоструйной обработки обозначается буквами «Sa». Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

Подготовка поверхности

1. Подготовка поверхности металла (стали) перед окрашиванием (новый металл)

ГОСТ 9.402-80 ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ. «Подготовка металлических поверхностей перед окрашиванием»., п.1.7 табл.3, стр. 56 приложение 1 предписывает степень очистки металлов I и II групп от окалины и продуктов коррозии 2(02), что соответствует степени очистки Sa2 по ИСО8501-1:1988. К I и II группам относятся изделия и листовой металл из углеродистой, низколегированной и легированной стали, подлежащие фосфатированию и окрашиванию, а также металл толщиной не менее 4мм.

Для указанной выше степени очистки поверхности применяют: очистку ручным и механическим инструментом (стальными щетками), струйно-абразивную и гидравлическую очистку, однако следует иметь ввиду, что очистка стальными щетками трудоемка и не обеспечивает необходимой чистоты поверхности металла.

После очистки обязательна операция обеспыливания и обезжиривания.

Обеспыливание проводят путем обдува поверхностей сжатым воздухом или очистки мягкой широкой кистью. Возможна очистка сильной струей воды с последующим тщательным просушиванием поверхности.

Для обезжиривания чаще всего используют уайт-спирит, а также водные моющие растворы. При обезжиривании металла уайт-спиритом необходимо следить за массовой долей зажиривающих веществ в нем, т.к. растворяющая способность уайт-спирита резко падает при содержании в нем масла в количестве более 5г\л. Чистоту поверхности металла проверяют протиранием ее чистой белой салфеткой, марлей или мягкой белой бумагой.

НЕ ДОПУСКАЕТСЯ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ОБЕЗЖИРИВАЮЩИХ ЖИДКОСТЕЙ: БЕНЗИН, ТОЛУОЛ, ДИХЛОРЭТАН, ЧЕТЫРЕХХЛОРИСТЫЙ УГЛЕРОД, СОЛЬВЕНТ, ЧТО ОБУСЛОВЛЕНО ИХ ВЫСОКОЙ ТОКСИЧНОСТЬЮ!

На очищенной поверхности металла при осмотре невооруженным глазом не должно быть окалины, ржавчины, пригара, остатков формовочных смесей и других неметаллических слоев. Поверхность металла должна быть серой, допускаются блестящие и матовые участки.

При необходимости очищенная от рыхлой ржавчины и посторонних наслоений металлическая поверхность может быть обработана модификаторами ржавчины, в том числе Кислотным модификатором ржавчины №3 (протравленный цинковым порошком раствор ортофосфорной кислоты в дистиллированной воде) или другим. Модификаторы ржавчины наносят на металлическую поверхность кистью методом двойной растушевки (вертикальные мазки перекрывают горизонтальными), краскораспылением или окунанием. При температуре воздуха 15-20°С и влажности 75-80% время выдержки после обработки поверхности модификаторами ржавчины должно составить не менее 10 часов. По истечении этого времени можно приступать к грунтованию металла, смывать остатки модификатора ржавчины не нужно.

Подготовленный к окрашиванию металл в помещении цехов должен быть окрашен (загрунтован) не позднее 24 часов, на открытых площадках не позднее 4 часов после проведения очистки и обработки модификаторами ржавчины, т.к. очищенный и обезжиренный металл легко реагирует с кислородом и влагой воздуха и покрывается слоем гидроксида (ржавчины).

Более высокая степень очистки 1(01) по ГОСТ 9.402-80 и Sa2 ½ по ИСО 8501-1:1988 предписана для подготовки металла в автомобилестроении.

Наилучшим методом подготовки металла является пескоструйная обработка.

Пескоструйная очистка поверхностей имеет следующие основные применения:

1. Пескоструйная обработка металла, очистка металлических поверхностей от окалины, старой краски, ржавчины и других загрязнений. Пескоструйная очистка металла определяется по степеням Sa3, Sa 2 1/2, Sa 2, Sa l ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий», ГОСТ 9.402-2004 также определяет 4 степени очистки:

· При осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

· При осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

· Не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейной корки, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25×25мм;

· С поверхности удалены ржавчина и отслаивающаяся окалина.

2. Пескоструйка металла от ржавчины перед покраской и газотермическим напылением, очистка до белого металла.

3. Пескоструйная очистка фасадов от остатков штукатурки, очистка кирпичных фасадов от высолов, санация бетонных поверхностей, чистка поверхностей от солевых отложений, удаление краски со стен, плесени и граффити.

4. Пескоструйная очистка деревянных поверхностей от старой краски, плесени, восстановление структуры дерева, искусственное состаривание дерева, очистка копоти и сажи.

5. Пескоструйная чистка гранитного и мраморного камня, очистка брусчатки от краски и атмосферных отложений.

6. Декоративное матирование стекла.

7. Создание декоративной » шероховатости» поверхности.

Технология пескоструйной очистки заключается в ускорении абразивных частиц из пескоструйного аппарата при помощи энергии сжатого воздуха.

Как качественно подготовить поверхность изготовленных строительных металлоконструкций конструкций к нанесению покрытия?

Один из самых популярных способов — пескоструйный метод подготовки. Пескоструйная обработка металлических конструкций, является необходимой частью качественной подготовки поверхностей к нанесению финишной краски и защитных антикоррозионных покрытий. Необходимость нанесения лакокрасочных и других защитных антикоррозийных покрытий (холодное цинкование, горячее цинкование) вызвана нашими атмосферными условиями, и прежде всего частыми осадками в виде дождя и снега и при эксплуатации в агрессивной среде производственных зданий из металлокаркаса. На поверхности металла накапливаются продукты коррозии, в процессе изготовления металлоконструкций — окалина и просто грязь. Чтобы удалить все это, нет ничего надежнее и проще, заказать пескоструйную обработку поверхности перед окрашиванием.

В разделе КМ указывается степень очистки перед покрытием металлоконструкций транспортной грунтовкой, лакокрасочными покрытиями или другими антикоррозийными покрытиями.

Применение пескоструйного метода значительно продлевает срок службы покрытия.

Пескоструйная обработка идеально подходит для очистки трубопроводов, гидросооружений, различных ёмкостей, металлоизделий и промышленных металлических конструкций.Кроме того, пескоструйная очистка позволяет обезжиривать металлические поверхности перед покраской, например, кузова автомобиля.

Технологии подготовки к окрашиванию металла, описаные в этой статье, применяются повсеместно, всеми специализированными компаниями по покраске металла.

7. На потолке старая водоэмульсионка частично облезла. Есть швы между плитами, из них осыпается старая шпатлевка. Как обработать поверхность перед покраской? |

Минеральные поверхности(бетон, кирпич, штукатурка, шпатлевка) Поверхность, предназначенная к окрашиванию, должна быть: ПРОЧНОЙ

1. Удалите все непрочно держащиеся фрагменты старого покрытия (если необходимо, удалите старое покрытие полностью) и самого основания. Сделать это можно с помощью следующих приспособлений:

|

8. На стенах ванной комнаты старая масляная краска. Как перекрасить водной краской? |

2. Если старое покрытие — это глянцевый материал или органоразбавляемая краска (масляная, алкидная, нитроэмаль и т. д.), то обязательно отшлифуйте поверхность крупнозернистой наждачной бумагой, чтобы создать матовую «шершавую» поверхность. Так создается усиленное сцепление поверхности с грунтовкой, шпатлевкой и финишной краской. Если этого не сделать, последующие слои материалов не смогут держаться прочно. Для большей уверенности можно покрыть поверхность адгезионной грунтовкой Dulux SuperGrip Primer или Hammerite Special Metals Primer, которая отлично готовит сложные, слабоадгезионные поверхности к последующему окрашиванию. |

9. Можно ли не смывать с потолка побелку перед окрашиванием водной краской? |

3. Если нет возможности полностью смыть меловую побелку с потолка, можно обработать поверхность специальной связывающей грунтовкой на основе органического растворителя (строго в соответствии с инструкцией на упаковке грунтовки). Но перед грунтованием необходимо механически удалить верхний слой побелки, на котором скапливаются жирные загрязнения. ЧИСТОЙ 4. Очистите поверхность от грязи, пыли, жировых и масляных пятен, копоти и т. п. Если есть возможность, почистите поверхность пылесосом (особенно трещины и щели). Одним из самых эффективных способов удаления пыли является вытирание замшей или клеевой тряпкой. Тщательно промойте поверхность водой (с добавлением бытовых неабразивных моющих средств или нашатырного спирта) и просушите. |

10. На потолке и стенах следы от протечек. Необходимо ли от них избавляться перед окрашиванием? |

5. Такие пятна, как следы от протечек, чернила, масло и т.п., отмыть обычными средствами очень сложно, а оставлять на поверхности недопустимо. Используйте специальные составы для очистки поверхности перед окраской. |

11. На кухне после протечки появились пятна ржавчины. Закрасить их никак не удается. Что делать? |

6. В данном случае необходимо удалить участок поверхности с пятном. Дефекты зашпатлевать. Поверхность загрунтовать и покрасить. |

12. Как избавиться от плесени и грибка на стенах ванной комнаты? |

7. Пораженные плесенью, мхом, грибком участки необходимо очистить до твердого основания и обработать места повреждений специальным антисептиком или медным купоросом. РОВНОЙ 8. Дефекты поверхности необходимо зашпатлевать (например, шпатлевкой Dulux Maxi). Маленькие и большие трещины требуют специальной обработки. Трещину необходимо «расшить» — придать шпателем треугольный профиль, чтобы шпатлевка смогла заполнить всю ширину трещины. Затем прогрунтовать (Dulux Bindo Base или Marshall Export Base). Заполнение трещины шпатлевкой необходимо проводить в несколько слоев (в соответствии с инструкцией на упаковке шпатлевки). В глубине трещины шпатлевку можно наносить толстым слоем. Однако финишные слои не должны превышать рекомендованную на этикетке толщину, так как шпатлевка может потрескаться. |

13. Стоит ли грунтовать, если шпатлевка нанесена на всю стену? |

9. Выровнять необходимо не только рельеф поверхности, но и впитывающую способность, так как из-за ее неоднородности краска ляжет неровно, пятнами. Поэтому после высыхания шпатлевки стена обязательно грунтуется соответствующими грунтовочными материалами Dulux Bindo Base или Marshall Export Base. Также в качестве грунтовки можно использовать краску, которую вы приготовили для финишного окрашивания, разбавленную в необходимой пропорции. |

14. Стоит ли грунтовать, если шпатлевка нанесена только местами, а на остальной поверхности старое покрытие? |

10. Это рекомендуется с целью добиться максимально ровных впитывающих характеристик окрашиваемой поверхности. Во всех остальных случаях требуется обязательное грунтование поверхности. Деревянные поверхностиДревесина, предназначенная к окрашиванию, должна быть:

ПРОЧНОЙ 1. Удалите поврежденное или слабо прилегающее покрытие. Если необходимо, удалите старое покрытие полностью. 2. Не окрашивайте гнилую, посеревшую и поврежденную вредителями древесину.

ЧИСТОЙ 3. Очистите поверхность от смолы, жира, воска, клея и других загрязнений наждачной бумагой, щеткой или скребком, а затем обработайте специальным щелочным средством для очистки поверхности. |

15. Можно ли окрашивать древесину со следами грибка? |

4. Места, поврежденные плесенью, грибком и т. п., необходимо обязательно очистить и продезинфицировать.

5. Очистите поверхность от пыли: одним из самых эффективных способов удаления пыли является вытирание замшей или клеевой тряпкой. Промойте чистой водой с помощью неволокнистой ткани и просушите.

РОВНОЙ 6. Обработка скребком и щеткой, промывка водой могут «поднять ворс» древесины. Если в результате вы хотите получить идеально ровное покрытие, зачистите небольшие дефекты наждачной бумагой. Необходимо тщательно зачистить и зашлифовать места примыкания окрашенной и неокрашенной древесины. |

16. Каким образом можно зашпатлевать деревянный дом перед обработкой Pinotex? |

7. Небольшие дефекты необходимо зашпатлевать шпатлевкой по дереву для наружных или внутренних работ. Если необходимо сделать шпатлевку незаметной (под лессирующее покрытие), ее можно загрунтовать цветным составом Pinotex подходящего оттенка. |

17. Дом был покрашен масляной краской, со временем местами краска отслоилась. Сейчас хотелось бы использовать материалы Dulux Domus. Стоит ли полностью перекрывать перекрашиваемую поверхность грунтовкой Dulux Domus Base? |

8. Для зашпатлеванной древесины или древесины с остатками старого покрытия необходимо выровнять впитывающую способность поверхности грунтовкой по дереву (Domus Base). Если старое покрытие осталось на поверхности почти полностью, то для выравнивания впитывающей способности прогрунтовать можно только участки, свободные от покрытия. Металлические поверхностиМеталл, предназначенный к окрашиванию, должен быть:

ПРОЧНЫМ 1. Очистите поверхность металла от отслаивающихся частей старого покрытия и ржавчины до чистого металла. 2. Однако, если вы предполагаете использовать антикоррозионную краску Hammerite, то достаточно удалить только непрочно держащееся покрытие и верхний, рыхлый слой ржавчины.

ЧИСТЫМ 3. Необходимо избавиться от жирных загрязнений на металле. Можно промыть поверхность моющим средством. Но обязательно обезжирьте металл растворителем (уайт-спирит не совсем подходит: он содержит нефтепродукты, а значит, оставляет маслянистую пленку). Перед окрашиванием материалами Hammerite поверхность необходимо обрабатывать только растворителем Hammerite. |

18. Как перекрасить старую темную поверхность в более светлый цвет? Возможно ли найти краску, которая закрасит темный цвет за один слой? |

Перекрыть темное покрытие возможно только пигментированным (непрозрачным) материалом. Этого нельзя достичь одним слоем краски. Покройте поверхность подходящей белой краской или белой грунтовкой (1-2 слоя). Затем нанесите финишную краску необходимого цвета (1-2 слоя). |

19. Каким образом окрасить стены, ранее покрытые клеевой краской? |

Поверхность, ранее окрашенная водорастворимыми клеевыми или мелящими известковыми красками, представляет собой проблемную поверхность. Распознать клеевую краску легко: при увлажнении старой окрашенной поверхности водой, краска размягчается и растворяется. Что касается известковой краски, то она не образует на поверхности лакокрасочной пленки, а при трении рукой кажется порошкообразной. Окрашивать такую поверхность современными водно-дисперсионными красками нельзя, поскольку адгезия такой краски к клеевой плохая, а входящая в состав краски вода начинает размягчать и снимать клеевую краску. Поэтому для окрашивания таких проблемных поверхностей имеются два варианта: либо полностью удалить старое покрытие, либо загрунтовать его грунтовочной краской, надежно впитывающейся в старую краску (как правило, это грунтовочные краски на основе органического растворителя), после чего использовать любую водно-дисперсионную краску из ассортимента AkzoNobel. |

20. Как перекрасить поверхность, ранее обработанную олифой «Оксоль», которая не высыхает до конца? |

В такой ситуации перекраска поверхности не поможет, так как олифа будет разлагаться даже под новыми слоями краски. Этот процесс можно остановить только полным удалением верхнего слоя олифы и промывкой поверхности средством для очистки поверхностей. Но полное удаление олифы почти невозможно, поэтому новая окраска очищенной поверхности не всегда в состоянии приостановить процесс распада олифы. В таких случаях оптимальным решением будет только использование красок, в состав которых входит масло, например, Dulux Domus. |

Подготовка металлической поверхности перед нанесением антикоррозионных покрытий

Требования по подготовке поверхности перед окрашиванием (нанесением антикоррозийных покрытий)

Качественная подготовка поверхности под окраску — одно из основных условий качества и долговечности лакокрасочного покрытия. Целью подготовки является удаление с поверхности любых загрязнений, мешающих непосредственному контакту антикоррозионного лакокрасочного материала с подложкой, а так же создания рельефа поверхности, способствующего увеличению истинной поверхности контакта. К подготовке поверхности перед окрашиванием предъявляются определенные требования.

Подготовка поверхности под окраску состоит из ряда операций:

- Устранение дефектов поверхности;

- Удаление солей, масляных и жировых загрязнений;

- Удаление окалины, продуктов коррозии,

- Удаление прочих загрязнений (пыли, остатков абразива и др.)

- Достижение (придание) поверхности нужного рельефа (шероховатости)

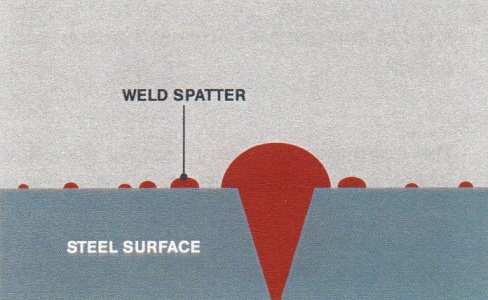

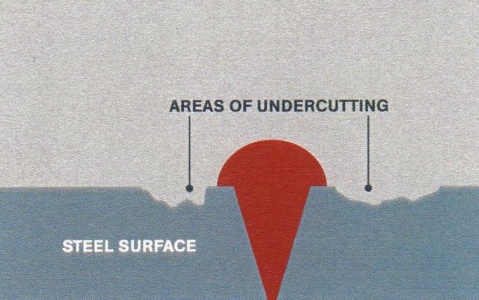

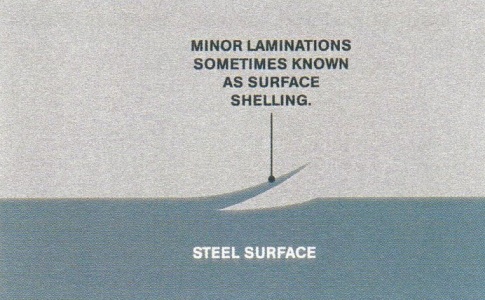

Работы по устранению дефектов поверхности (заусенцы, острые кромки, сварочные брызги и др.), как правило, выполняются в процессе изготовления конструкции до начала очистных работ и регламентируется стандартом ISO 8501-3.

Способы подготовки поверхности перед окрашиванием антикоррозионными материалами.

Для удаления окалины, продуктов коррозии и создания требуемой шероховатости поверхности, существуют различные методы подготовки: ручной, абразивоструйный, гидроструйный, термический и химический. Наиболее часто применяют ручной и абразивоструйный метод.

Ручной способ подготовки при помощи ручного или механизированного инструмента (шпателя, корщётки, наждачной бумаги, болгарки и т.п.)

Абразивоструйный способ подготовки – дробеструйный, дробемётный и пескоструйный аппараты и оборудование.

При абразивоструйной подготовке на поверхность воздействует поток абразива с высокой кинетической энергией. Абразив разгоняется до высокой скорости (до 200 м/с) потоком воздуха или воды, при соударении с поверхностью металла поток абразива удаляет ржавчину, прокатную окалину, имеющиеся покрытия и другие загрязнения. Одновременно поверхность приобретает характерный рельеф, который способствует лучшей адгезии покрытия с металлом.

Степень подготовки поверхности регламентируется стандартом ISO 8501-1:

Sa – абразивоструйная очистка

St – очистка ручным или механическим инструментом;

Fi- термическая (плазменная) очистка.

В зависимости от качества очистки каждую степень можно подразделить на виды (легкая, тщательная очистка, очень тщательная и очистка до визуальной чистоты), которые имеют числовое обозначение. Например: Sa2 – тщательная абразивоструйная очистка.

Технологическая последовательность подготовки металлической поверхности перед нанесением АКЗ.

- Удаление слабо-пристающих загрязнений – рыхлая ржавчина, отслаиващаяся окалина, старая краска.

- Устранение дефектов поверхности – удалить заусенецы, острые кромки, сварочные брызги и др.

- Обезжиривание – удаление видимых загрязнений масла, смазки, грязи.

- Удаление солей – при наличии на поверхности солей, необходимо предусмотреть обмыв металлоконструкций водой под высоким давлением, в случае сильной засоленности с применением моющего средства.

- Очистка поверхности до требуемой степени – выбор метода подготовки поверхности зависит от нормативных требований технической документации.

- Обеспыливание – производится сжатым воздухом под высоким давлением.

- Обезжирование – дополнительное обезжиривание при необходимости.

ПОДГОТОВКА ПОВЕРХНОСТЕЙ К ОКРАШИВАНИЮ

Качество окрашенных поверхностей едва ли не наполовину зависит от того, как поверхность подготовлена к окраске: нет ли на ней неровностей, смоляных и масляных пятен, гладкая ли она.

Поэтому, прежде чем брать в руки кисточку или валик, рука должна поработать шкуркой, шпателем и тряпкой.

Поверхности неодинаковы (выполнены из различных материалов), различной будет и их подготовка к окрашиванию. Так что по порядку — рассчитайсь.

Подготовка оштукатуренных поверхностей

Новые, не окрашенные ранее оштукатуренные поверхности готовим к окрашиванию в такой последовательности.

В первую очередь поверхность необходимо прочистить или сгладить сначала пемзой или лещадью, затем шлифовальной шкуркой. Прочистку производим только по сухой поверхности круговыми движениями. В процессе этой операции от штукатурного слоя отшелушиваются слабодержащиеся песчинки, сглаживаются небольшие бугорки, а поверхности становятся ровными и гладкими.

Второй этап: заделка трещин. Все трещины разрезаем ножом на глубину не менее 3 мм, очищаем от пыли, смачиваем водой и замазываем гипсовым раствором (см. «Штукатурные работы») или гипсово-меловой подмазкой, хорошо затираем и сушим.

Далее следует удалить имеющиеся смоляные и масляные пятна. Небольшие участки можно заклеить тонкой фольгой; большие вырубаем зубилом и молотком на глубину не менее 3 мм, а образовавшиеся неровности заделываем, аналогично трещинам, гипсо-во-меловой подмазкой.

Краски очень не любят пыль (а на оштукатуренных поверхностях ее предостаточно), поэтому завершающий этап подготовки — обеспыливание, для чего можно воспользоваться щетками или веником, но намного эффективнее будет проделать это с помощью пылесоса или влажной тряпки. Если вы выбрали влажный способ обеспыливания, то перед окрашиванием поверхности необходимо хорошо просушить.

Несколько слов о сухой штукатурке: по сути, подготовка поверхностей, облицованных листами сухой штукатурки, к окрашиванию (заделка швов, изоляция гвоздей) является завершающим этапом процесса оштукатуривания (облицовки). Поэтому в данном случае речь может идти только об обеспыливании поверхности.

Подготовка деревянных поверхностей

В подготовке к окрашиванию новых деревянных поверхностей выделим следующие этапы.

Сначала с помощью стамески и молотка вырубим сучки и засмолы. Столь радикальные меры необходимы, так как сучки имеют несколько большую плотность, нежели основной массив древесины, и при усы-хании сучки будут буграми выступать на поверхности, а краска в этих местах — трескаться; засмолы же вырубаем по той причине, что смола имеет обыкновение проникать в шпатлевочный слой и проступать на окрашенной поверхности неудалимыми пятнами. Образовавшиеся большие отверстия можно заклеить деревянными шпонками (на столярном клее или дисперсии ПВА) либо заделать их густой смесью мелких опилок и дисперсии ПВА.

Затем шлифовальной шкуркой удаляем мелкие заусенцы и шероховатости, а трещины и мелкие следы от удаленных сучков и засмолов заделываем специальной шпатлевкой по дереву (под пигментированную окраску — любой, под лак — согласно породы древесины).

Завершающий этап — удаление масляных пятен (применим ацетон, очищенные бензин или керосин) и обеспыливание (на этот раз предпочтение отдадим сухому методу, дабы от повышенной влажности не пострадала незащищенная древесина).

Подготовка металлических поверхностей

Металлические поверхности перед окрашиванием тщательно осматриваем на предмет обнаружения ржавчины и окалин. Обнаруженные продукты коррозии, а также грязь, брызги известкового раствора удаляем металлическими щетками, шлифовальной шкуркой, можно применить для этой же цели электрическую шлифовальную машинку.

Прекрасно зарекомендовал себя химический метод очистки металлических поверхностей от ржавчины и окалин с использованием пасты «Автоочиститель от ржавчины» и «Автопреобразователь ржавчины».

Затем подлежащую окрашиванию металлическую поверхность следует обезжирить. Чтобы не допустить пропусков замасленных мест (на темном металле их бывает трудно заметить), протираем всю поверхность любым органическим растворителем (ацетоном, уайт-спиритом, очищенным бензином или керосином) либо промываем теплой водой со стиральным порошком.

После всех этих процедур промоем всю поверхность теплой водой для удаления пыли, остатков органического растворителя или моющего средства. Перед окрашиванием металлическую поверхность хорошо просушиваем.

Подготовка ранее окрашенных поверхностей

У поверхностей, которые ранее были окрашены, порядок подготовки к новому окрашиванию иной.

Во-первых, существует одно обязательное правило: поверхности, ранее окрашенные известковой или клеевой краской, к новой окраске не допускаются без полного удаления «набела» — старой краски.

Удалить «набел» можно сухим способом: соскребая его скребками или шпателем. Если этот способ неэффективен, то поверхность можно увлажнить (желательно горячей водой), а когда краска размокнет — удалить с помощью металлического шпателя. Еще один, не менее эффективный метод удаления «набела»: поверхность промываем 1-2%-ным раствором соляной кислоты, от которой краска вспучивается и легко удаляется. После применения каждого их этих способов удаления «набела» поверхности обязательно размываем чистой водой.

Порядок подготовки поверхностей, окрашенных масляными красками, эмалями и лаками, зависит от состояния предыдущего покрытия. Если краска не потрескалась и хорошо держится на основании, то ограничимся промывкой поверхности слабым раствором аммиака или кальцинированной соды, а затем чистой водой.

Если же старая краска потрескалась, отшелушивается или вспучивается, то ее следует удалить. Механический способ (с помощью заточенного металлического шпателя) очень трудоемок и не всегда позволяет удалить старое покрытие полностью. Воспользуемся химическими средствами: смывкой типа БЭМ или самостоятельно приготовленной пастой (см. главу «Материалы…»). Смывку или пасту наносим на окрашенную поверхность тонким слоем в 2-3 мм и оставляем до размягчения краски (на 1-2 часа). Размягченная краска легко удаляется металлическим шпателем или скребком. Снятая с краской паста может быть использована вторично, в случае ее подсыхания добавим раствор каустической или кальцинированной соды — ив дело.

После удаления краски поверхность обязательно промываем 2%-ным раствором соляной кислоты, затем чистой водой и просушиваем.

Очищенную таким образом от старой краски поверхность далее подготавливаем к окрашиванию как новую (в соответствии с типом поверхности).

Подготовка проблемных мест

В местах, где окрашенная поверхность имеет закопченные пятна и пятна ржавчины, подготовку необходимо проводить с особой тщательностью, полностью удалять или изолировать пятна во избежание высвечивания их на свежеокрашенной поверхности (особенно это относится к оштукатуренным поверхностям, окрашенным известковой или клеевой краской).

Первый этап — этап удаления «набела» и старой краски — полностью соответствует описанному ранее.

Далее следует изолировать ржавые и закопченные пятна, просочившиеся на основание от контакта с новым покрытием, или «избавиться» от них. Существует несколько способов изоляции и «избавления».

Изолировать пятна можно, покрыв их в два слоя грунтовкой-мыловаром, а затем прогрунтозать еще раз вместе со всей поверхностью.

Поверхность можно протравить, для чего приготовим травянку из воды и медного купороса в соотношении 10 л х 0,5 кг — для травянки нормальной крепости, 10 л х 0,7 кг — для средней крепости и 10 л х 1 кг — для крепкой травянки. После растворения кристаллов медного купороса травянку процеживаем, покрываем ею закопченные и ржавые места 1-2 раза (для лучшего эффекта травянку можно разогреть) и просушиваем поверхность.

Закопченные пятна можно промыть 2%-ным раствором соляной кислоты, затем чистой водой и просушить. Сильно закопченные поверхности можно подновить перетиркой обычным известковым раствором.

В местах, где ржавчина глубоко проникла в штукатурный слой, терапевтические методы мало пригодны, поможет только хирургия: вырубаем ржавые пятна вместе со штукатуркой и «ставим заплату» из свежего штукатурного раствора (см. «Штукатурные работы»). Закопченные пятна и пятна от ржавчины, образовавшиеся на покрытии из масляной краски, эмали или лака, удаляются обычно вместе с удалением покрасочного слоя.

| ПРОДОЛЖЕНИЕ >>> |

|---|

Подготовка поверхности перед окраской

Опытные строители говорят: «Краска хороша настолько, насколько хороша поверхность, на которую ее наносят».

Необходимо четко осознавать, что краской нельзя скрыть или исправить дефекты подложки. А при планировании работ нужно учитывать, что 75% всего времени работ уйдет на подготовку поверхности и только 25% на окраску. Перед тем, как начинать работы по подготовке поверхности необходимо правильно организовать свое рабочее место.

ОСНОВНЫЕ ЭТАПЫ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОД ОКРАСКУ:

Для того, чтобы начать работать с любой поверхностью, необходимо удалить остатки старого покрытия, либо полностью удалить слой покрытия, если оно несовместимо с вновь наносимым. Далее проводим ремонт поврежденных поверхностей и исправление дефектов (выравнивание, заделка трещин и отверстий, сколов и др.). Перед нанесением защитных и декоративных материалов поверхность необходимо просушить. Затем производим упрочняющее грунтование поверхности и финишное выравнивание поверхности (шпатлевание и шлифовка). Также необходимы обеспыливание и обезжиривание поверхности.

После этого грунтуем поверхности для повышения адгезии (сцепления) лакокрасочного материала с подложкой и выравнивание впитывающей способности поверхности.

ПОДГОТОВКА ПОМЕЩЕНИЯ:

В первую очередь следует освободить пространство вокруг стен, чтобы была возможность выполнения работ по всей площади потолка. Для этого

необходимо освободить помещение от мебели, либо сгруппировать ее в центре комнаты и тщательно укрыть чехлами или пленкой. Затем снять занавеси, драпировки и полки.

Следует снять все осветительные приборы, выключатели и розетки. Изолировать образовавшиеся отверстия.

Внимание! Предварительно отключить электричество.

Необходимо защитить напольное покрытие от грязи и возможных механических повреждений — накрыть чистыми и сухими листами оргалита или упаковочного картона, поверх которых уложить толстую полиэтиленовую пленку. Для улучшения защитных свойств, стыки можно проклеить скотчем.

В процессе проведения работ наибольшее количество грязи образуется по периметру помещения, поэтому желательно приклеить защитную пленку скотчем и к плинтусам, а плинтуса защитить малярной лентой.

Необходимо также защитить и другие поверхности: окна, двери, наличники и т.д.

Благодаря таким профилактическим мерам, поверхности, не подлежащие окраске, не повреждаются и экономится время на уборку квартиры после окончания работ.

ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА НЕОКРАШЕННОЙ ПОВЕРХНОСТИ:

Прежде всего следует проверить состояние окрашиваемой поверхности на предмет растрескивания, отслаивания, шелушения и осыпания, полностью удалить слабо

держащиеся участки. Очистить поверхность с помощью щетки или пылесоса от пыли и других загрязнений.

ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА РАНЕЕ ОКРАШЕННОЙ ПОВЕРХНОСТИ:

Окрашенные поверхности, на которых лакокрасочное покрытие сохранилось в хорошем состоянии, следует отшлифовать до матового состояния для обеспечения хорошей адгезии грунтовки и краски к поверхности. Эта процедура имеет особое значение в случае, если поверхность ранее окрашена глянцевыми алкидными красками. Рекомендуется использовать среднезернистые шлифовальные материалы. После обработки поверхности шлифовальными материалами удалить образовавшуюся пыль влажной салфеткой.

На тех участках, где старая краска отслаивается от поверхности, необходимо ее удалить. Если неизвестно, каким именно материалом была покрыта поверхность, следует провести небольшой тест: намочить водой небольшой участок неизвестного покрытия стены или потолка. Если вода легко растворяет краску, значит это клеевая краска.

Поверхность, покрытую такой краской, нельзя сразу перекрашивать — ее необходимо полностью смыть путем обильного смачивания поверхности водой и удаления толстых слоев шпателем, более тонких – мокрой губкой. Если краска не растворяется под воздействием воды, а при протирании сухой тряпкой только мажется, то, очевидно, это меловая побелка, известковая или низкокачественная водно-дисперсионная краска. Известковую или меловую побелку необходимо полностью смыть. Это простая, но трудоемкая операция, от качества выполнения которой, зависит качество адгезии нового покрытия с подложкой. Слой побелки размачивается водой с помощью малярного валика и снимается стальным шпателем. Не всегда удается полностью удалить побелку за один подход. В этом случае процедуру следует проводить до тех пор, пока такая поверхность не станет твердой и однородной. Если краска не растворяется в воде и не пачкает, а отслаивается, то для ее удаления необходимо использовать механические методы: – шлифование, скобление, обработка щеткой с жесткой щетиной.

ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА ПОВЕРХНОСТИ ОКЛЕЕННОЙ ОБОЯМИ:

При нанесении краски на стены, оклеенные обоями, нужно осмотреть стену на предмет отслаивания обоев от стены (особенно на швах), на наличие жировых пятен,

грязи, пыли. Удалить дефекты, приклеить отошедшие обои. Нанести краску на поверхность на незаметное место и позволить ей высохнуть. Если на пробном участке

будет шов – это хорошо. Затем нанести второй слой краски на пробном участке и оценить результат, чтобы решить, стоит ли окрашивать таким образом всю комнату.

При наличии более сложных дефектов перед окраской полностью удалить обои и обойный клей. Если этого не сделать, то возникнут такие проблемы, как поднятие и

коробление обоев под свеженанесенной краской, появление пятен и неровная текстура покрытия.

ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА ПОВЕРХНОСТИ, ЗАРАЖЕННОЙ ГРИБКОМ И ПЛЕСЕНЬЮ:

Следует внимательно осмотреть поверхность в теплых, влажных и плохо освещен-ных местах на предмет наличия грибка или плесени. При наличии участков, пораженных грибком, необходимо определить глубину поражения. Если глубина более 3 мм, необходимо удалить штукатурку, после чего загрунтовать влагоизоляционным грунтом и заново оштукатурить. Если глубина менее 3 мм, грибок можно уничтожить, обрабатывая пораженные участки смесью бытового отбеливателя и воды в соотношении 1:3 или специальным фунгицидным средством. Нанести отбеливатель или средство на пораженный участок, захватив полметра вокруг него при помощи губки, подождать 20 минут и нанести повторно. Смыть водой отбеливатель или средство, вымыть обработанный участок моющим средством и снова ополоснуть. При работе с отбеливателем обязательно надеть очки, резиновые перчатки и старую одежду.

Перед удалением грибка следует выявить причину его возникновения. Это может быть неправильное конструктивное решение помещения, плохая гидроизоляция

стен и полов. Только после устранения причин следует приступать к удалению грибка. В противном случае эту процедуру необходимо будет проводить регулярно.

Требования по подготовке поверхности металла к покраске

Перед окрашиванием любая поверхность изделия должна пройти предварительную подготовку

и не содержать заусенцев, острых кромок имеющих радиус более 0,3 миллиметров, наплывов пайки, сварочных брызг, фрагментов прожогов и остатка флюса. Такие дефекты, имеющиеся на обрабатываемой поверхности любых не видовых деталей, допускается, если это предусмотрено заранее в конструкторской документации на данное изделие.

Поверхности литых изделий не должны содержать неметаллических макровключений или пригаров с нарушениями целостности металла в форме трещин, раковин, спаев или прочих неровностей, таких как приливы, утолщения, ужимен, за исключением дефектов, описанных стандартами или специальными техническими условиями для отливки.

Поверхность, подлежащая подготовке перед операцией окрашивания, классифицируется по степеням содержания жира и степени окисления.

Степень окисления поверхностей для цветных металлов не регулируется.

По уровню шероховатости металлическая поверхность должна полностью соответствовать требованиям ГОСТа 9.032-74.

При использовании пневматического или безвоздушного или при использовании электростатического метода возможна любая группа выполнения отделки поверхности согласно ГОСТа 9045-80. При выполнении электроосажденных покрытий высокого уровня качества удается получать при окрашивании поверхности стали с первой группой отделки.

Поверхности обрабатываемых материалов относящихся к четвертому уровню степеней очистки поверхностей от окислов не годятся для окрашивания.

Срок службы в технически определенных случаях при применении методики лакокрасочных покрытий, например, при наблюдении абразивного износа или разрушающих воздействий агрессивных сред и веществ. Меньшие показатели для такой системы при любых климатических показателях, возможно при предварительном согласовании с заказчиками и разработчиками изделия, в этом случае проводят окрашивание для три четвертого уровня очистки поверхности от имеющихся окислов.

Производственные помещения, в которых производится подготовка поверхности, а так же хранятся изделия, температура воздуха должна иметь показатели выше 15 градусов при влажности ниже 80 процентов.

Допускается подготовку поверхностей и хранение уже обработанных деталей проводить в помещениях или открытых площадках имеющих температуру выше 5 градусов.

При подготовке поверхностей крупногабаритных изделий или крупногабаритных конструкций и при окрашивании на открытом воздухе и в помещениях, где температура меньше 5 градусов, проводится, опираясь на стандарты или на технические условия на конкретное изделие (согласно классификации изделий и их габаритам по ГОСТу 9.410-88).

Попадание на подготовленные поверхности воды категорически не допускается, так же нужно избегать попадания паров и коррозионно-активных жидкостей.

Интервалы между подготовками поверхностей и при окрашивании, а так же при хранении изделий в помещениях не должны превышать суток. При обработке неметаллических и неорганических покрытий это время составляет 72 часа

Для специфичных изделий, относящихся к области специального машиностроения, этот временной интервал между операциями по абразивной обработке и окрашиванием определяют по стандартам или на основании технических условий на изделие.

Для хранений крупногабаритных изделий проводимых на открытых площадках интервал между подготовками поверхностей их и окрашиванием должен быть меньше 6 часов, если имеются неметаллические, неорганические покрытия, этот срок составляет 18 часов.

«БАРЬЕР-ЦИНК» — Состав для холодного цинкования.

Степень и уровень зажиренности

Первая степень

Допускает присутствие тонких слоев в виде минерального масла или смазки, а так же в виде смазочно-охлаждающих специальных эмульсий, с примесями в виде металлической стружки и пыли (содержание загрязнений допускается до 3 г/м2)

Вторая степень

Допускается наличие более толстых слоев из области принадлежащей к консервационным маслам, смазок и других трудноудаляемых загрязнений, а так же в виде графитовых смазок или нагаров полировальных и шлифовальных паст (допускаются загрязнения более 3 г/м2)

Примечание. Уровень зажиренности определяется гравиметрическими методами с применением наполнителей.

Уровень окисленности поверхностей черных металлов

| Определение степени окисленности | Показатели окисленности поверхностей |

| А (С) | Поверхность покрыта коррозией, в виде плотно сцепленной с металлами не осыпающейся ржавчины. Для литья предусмотрена литейная корка с отсутствующим пригаром |

| Б (Д) | Имеется поверхность, покрытая осыпающейся ржавчиной, и после операции очистки обнаружено изъязвление основного слоя металла, а на литье обнаружен пригар и легко снимаемая формовочная смесь |

| В (В) | Имеется поверхность, покрытая прокатными окалинами или имеющая литейную корку, при этом ржавчина занимает менее 50% на поверхности |

| Г (А) | Имеется поверхность покрытия прокатными окалинами или литейными корками и отсутствует ржавчина |

Примечание. В скобках указаны обозначения уровни окисления согласно СТ СЭВ 5732-86.

Уровни очистки поверхностей черных металлов

| Обозначения уровней очистки от окисла | Характеристики очищенных поверхностей | Характеристики обрабатываемых изделий и материалов |

| 1 (03) | При увеличении ржавчин и окалин не обнаружено | Изделия, относящиеся к I, II группам металлов, подлежащие окрашиваниям согласно I, II класса по ГОСТу 9.032-74 |

| 2 (02) | При визуальном осмотре не обнаружено окалин, ржавчин, пригара, остатков формовочных смесей и других неметаллических слоев | Изделия из I, II групп металлов, предназначенных окрашиванию и фосфатированию, а также металлические изделия имеющие толщину более 4 миллиметров |

| 3 (01) | Меньше 5% по всей поверхности в виде пятен и полос плотно сцепленных окалин и литейных корок, видимые при визуальном осмотре. На всех участках поверхности окалины заполняют меньше 10% площади обрабатываемых пластин 25Х25 мм. | Чугунные изделия или стальное литье, поковки и горячая штамповка, прокат, а также изделия, имеющие сложную форму толщина на которых меньше 4 миллиметров |

| 4 (01) | Поверхность не имеет ржавчины и отслаивающихся окалин | В труднодоступных местах, при крупногабаритных изделиях и изделиях сложной формы, имеющие толщину металла меньше 4 миллиметра |

Примечание: Сварные швы очищают от шлаков и неплотно прилегающих окалин. После сварки с флюсами и электродами швы должны обязательно быть очищенными от валета флюсов и полностью нейтрализованы. Показатели рН поверхностей, увлажненных дистиллированной водой, должно иметь показатели рН в пределах 5-7,5. Такие поверхности контролируются визуальным осмотром и специальным индикатором.

Антикоррозийная краска грунт — «Барьер-Цинк»

Основные требования к использованию средств индивидуальной защиты для работающих

- резиновые перчатки — ГОСТ 20010-93;

- респираторы РПГ-67А ГОСТ 12.4.004-74;

Подготовка поверхности | Liquitex

ПЕРЕД ЗАПУСКОМ

- Перед работой с новыми материалами или поверхностью проверьте совместимость с помощью теста на адгезию

- Нанесите краску / среду на подготовленную поверхность и подождите 72 часа, пока она застынет (дольше в более влажных условиях)

- После полного высыхания надрезать поверхность острым ножом в виде штриховки.

- Плотно приклейте малярную ленту к поцарапанной поверхности и прижмите, затем медленно удалите ее

- Если краска соскальзывает с ленты, значит хорошее сцепление с поверхностью не достигнуто — попробуйте другой способ подготовки поверхности или замените поверхность.

ВНИМАНИЕ:

Обесцвечивание подложки — это может произойти, когда вода, содержащаяся в вашей акриловой среде, вытягивает загрязнения из подложки по мере ее высыхания, иногда вызывая желтое или коричневое изменение цвета со временем.Это происходит со всеми акриловыми средами, которые в настоящее время используются основными производителями красок для изобразительного искусства. Вы можете вымыть и высушить необработанный холст или ткань, прежде чем начинать минимизировать их, и это не проблема, если их закрасить. Степень обесцвечивания акриловой среды будет варьироваться в зависимости от:

1. Качество акриловой среды — состав смолы, используемой во всех материалах Liquitex, прозрачен, эластичен и не желтеет.

2. Толщина среды нанесения — гели более восприимчивы к обесцвечиванию, вызванному субстратом, чем жидкие среды, поскольку они более густые, содержат больше воды и дольше сохнут.

3.Используемый субстрат — разные поверхности содержат разные красители и загрязнения

ТАМОЖЕННЫЕ ПЛОЩАДКИ

- Чтобы получить менее впитывающую поверхность с меньшим количеством зубов, разбавьте Liquitex gesso с Liquitex Matte Medium .

- Любая из наших текстурных материалов или паст может быть смешана с левкасом для создания различных текстурных эффектов

- Добавление пасты для моделирования Liquitex сделает отличную впитывающую основу для рисунков пастелью, углем и графитом — попробуйте три части гипса на одну часть пасты для моделирования

ГИБКИЕ ПОВЕРХНОСТИ

БУМАГА

Большинство бумаг изготавливаются и маркируются для определенных носителей и требуют минимальной подготовки или совсем не требуют ее

Типы

- Доска Bristol

- разработана специально для росписи акрилом

- Бумага и картон холодного прессования имеют шероховатую текстуру и лучше всего подходят для акварели и аэрографии.

- Бумага и картон горячего прессования имеют гладкую поверхность

- Для предотвращения деформации в большинстве случаев рекомендуется использовать более плотную бумагу

Препарат

- Бумагу можно запечатать перед окраской, чтобы предотвратить впитывание бумажными волокнами

- Чтобы сохранить ровность, приклейте края бумаги к подложке во время запечатывания и не удаляйте ленту, пока бумага не высохнет.

- Если вы хотите, чтобы цвет вашей бумаги был хорошо виден, выберите Liquitex Clear Gesso или Liquitex Matte Medium

- Clear Gesso содержит мелкие агрегаты, придающие поверхности зубцы, что делает его отличным грунтом для пастели

ТКАНЬ

Типы

- Акриловые краски Liquitex можно наносить на хлопок, поликоттон, тканые материалы, трикотаж, войлок, замшу, кожу, махровую ткань, шелк, бархат, вельвет, вельвет и фланель

Препарат

- Если можно стирать, сначала постирайте и высушите ткань, чтобы удалить клейкий материал или крахмал.

- Протереть кожу чистой влажной тканью и тщательно высушить, протереть замшу щеткой для замши

- Всегда сначала проверяйте образец, чтобы убедиться в совместимости

КАНВАС

Canvas представлен во многих вариантах, включая хлопок, лен, джут, а также натуральные или синтетические волокна.Поставляется в необработанном, предварительно грунтованном и растянутом виде на стержнях или досках

.Типы

- Утка из сырого хлопка — самый распространенный и популярный стиль используемого холста

- Лен отличается превосходной прочностью и долговечностью, но не обязательно идеален для акрила из-за содержания в нем масла

- Джут не считается прочной поверхностью, но вы можете использовать его для текстуры, и он очень дешевый

- Синтетический холст с наиболее однородной текстурой, исключительно прочным и долговечным

- Предварительно грунтованный продукт коммерчески готовится из акрилового гипса или масляной грунтовки в различных стилях.Он доступен в различных натуральных и синтетических материалах и различной плотности, рисунках и фактурах плетения, с одинарным и двойным грунтованием, которые можно дополнительно разгладить с помощью большего количества слоев гипса и шлифовки. Загрунтованный холст сложнее растянуть, чем необработанный холст, и для этого требуются плоскогубцы

Препарат

- Акриловый гипс Liquitex отличается высоким качеством и не желтеет, идеально подходит для герметизации и добавления зуба перед нанесением масла и акрила. Выберите из прозрачного, классического титанового белого, черного, серого или сверхтяжелого состава

- Если вы хотите видеть поверхность через герметик, выберите Liquitex Clear Gesso, Matte Medium или Matte Gel, используйте Super Heavy Gesso для большей текстуры

- Нанесите левкас на необработанный холст после того, как он будет растянут и прикреплен скобами к подрамнику.Это обеспечивает плотную поверхность. Не растягивайте его слишком сильно, поскольку это может привести к деформации подрамника, так как высыхание краски вызовет усадку

- Дайте холсту полностью высохнуть в течение как минимум 24 часов перед нанесением цвета или следующих слоев гипса

- Рекомендуется нанести несколько слоев левкаса, особенно если он будет использоваться в качестве грунта для масляной краски, поскольку вы получите более гладкую поверхность, лучшую защиту и адгезию.

- Можно слегка отшлифовать между нанесениями для получения более гладкой окрашиваемой поверхности

- Если у вас ограниченный бюджет и вы наносите несколько слоев, используйте Liquitex Matte Medium в качестве первого слоя

- Liquitex gessos можно наносить кистью, растирать или распылять непосредственно на холст.Чтобы получить гладкую поверхность без мазков кисти, нанесите с помощью большого малярного ножа или ракеля полукруговыми движениями или используйте малярный тампон и втирайте левкас в ткань. Затем дайте высохнуть, слегка отшлифуйте мелкозернистой наждачной бумагой и нанесите второй слой. При распылении может потребоваться разбавить левкас Liquitex Airbrush Medium примерно 1: 1, при необходимости добавить еще Airbrush Medium

КАНВАС ЯЙЦО

Этот препарат создаст супергладкую поверхность (как яичная скорлупа), которая отлично подходит для портретной техники и техники аэрографии.

Препарат

- Круговыми движениями намочите поверхность левкаса, пока поверхность не высохнет и не станет гладкой, используя наждачную бумагу зернистостью 400 и распылитель-распылитель.Будьте осторожны, не переборщите с шлифовкой, так как ваша поверхность может стать хрупкой и потрескаться.

ЖЕСТКИЕ ПОВЕРХНОСТИ

ДОСКИ

- Пенопласт

- не рекомендуется для длительного использования, так как он может деформироваться, но если вы действительно хотите его использовать, мы рекомендуем слегка отшлифовать поверхность перед нанесением двух слоев Liquitex gesso, шлифовать между слоями, а затем оставить сохнуть на ночь.

- Панель Canvas обычно изготавливается из хлопкового холста, обернутого и наклеенного на плотный картон.Это хорошо для подготовки, но не рекомендуется для постоянной работы, так как это может деформировать и ухудшить

- Прессованные древесноволокнистые плиты, такие как Masonite, не рекомендуются в качестве постоянных опор. Незакаленный масонит подвержен короблению и не очень стабилен, в то время как закаленный масонит содержит маслянистые вещества, которые могут со временем повлиять на адгезию краски. Если стойкость не требуется, можно использовать не темперированный мазонит, но вам необходимо полностью покрыть его барьерным лаком, таким как Liquitex Soluvar, прежде чем шлифовать блестящую верхнюю поверхность и грунтовать ее как минимум двумя слоями Liquitex gesso.Зашлифуйте между слоями и нанесите второй слой под прямым углом к первому .

ФАНЕРА

- Для всех форм фанеры потребуется от 2 до 5 слоев левкаса, более твердые породы дерева менее пористые и для герметизации потребуется меньше Плита

- MDO (оверлей средней плотности) — это фанера, склеенная бумагой с одной или двух сторон. Она может быть тяжелой, но обеспечивает очень гладкую поверхность, чего трудно добиться с использованием стандартной фанеры .

- Хорошая внешняя плита обеспечивает отличную поддержку покраски.Они доступны из красного дерева, березы, клена и дуба толщиной 1/8 дюйма и могут быть прикреплены к деревянным подрамникам для предотвращения деформации.

СТЕКЛО

- Стекловолокно можно красить акриловыми красками или маслами, если поверхность подготовлена должным образом

- Сначала отшлифуйте поверхность и удалите всю остаточную пыль

- Затем нанесите промышленный грунт-герметик на основе растворителя, такой как KILZ (для сред на водной основе), и дайте ему высохнуть в течение трех дней.

- Проверить адгезию, слегка отшлифовать, нанести Liquitex Gesso и оставить сохнуть на ночь

- Еще раз проверьте адгезию, затем покрасьте поверхность и нанесите лак Soluvar в качестве финишного слоя

МЕТАЛЛ И СТЕКЛО

- Подготовьте металл и стекло к приклеиванию акриловой краски с помощью пескоструйной обработки или шлифовки с помощью бумаги с зернистостью 400

- Протравить алюминий 5% -ным раствором щелочи в течение 4-5 минут, стекло можно протравить кислотой или пескоструйной обработкой

- Обезжирить поверхность и покрыть промышленной грунтовкой (для сред на водной основе), затем дать полностью высохнуть и проверить адгезию.Нанесите Liquitex gesso (распылитель или кисть), дайте высохнуть в течение трех дней и повторите тест на адгезию .

ПЛАСТИКОВЫЕ ПАНЕЛИ

- Подготовка поверхности зависит от типа используемого пластика — он должен быть химически инертным, чтобы не вступать в реакцию с пленкой краски с течением времени.

- Для адгезии краски требуется небольшой зубец — если его нет, отшлифуйте его мелкой или средней наждачной бумагой, надев респираторную маску, где должна быть нанесена краска

- По готовности используйте Liquitex Matte Medium или Matte Gel и один или два слоя Liquitex Gesso или Clear Gesso для получения непрозрачной или прозрачной земли

- Обе стороны листа могут быть окрашены для придания размерных качеств

- Нанесите Soluvar Varnish для защиты и запечатывания готовой работы

АЦЕТАТ

- Ацетат — это прозрачный хрупкий пластик, доступный различной толщины и текстуры поверхности

- Матовый ацетат, текстурированный ацетат и ацетат для влажной среды (также называемый «подготовленный ацетат») подходят для акриловых материалов; гладкий ацетат не рекомендуется для акриловых материалов

MYLAR

- Майлар — это пленка, обладающая всеми свойствами и применением ацетата, с дополнительной гибкостью и прочностью.

- Цена намного выше, чем у ацетата, не растягивается, не трескается и не желтеет

- Доступен со светочувствительной поверхностью для воспроизведения штриховых рисунков и формой для влажных сред, не требующей подготовки поверхности

КЛАДКА И БЕТОН

- Каменная кладка и бетон перед использованием должны быть тщательно высушены и выдержаны, это может занять 8–12 недель

- Вся влага должна быть удалена, на поверхности не должно быть гидроизоляции, цементной краски или силиконов (часто используемых при строительстве), иначе адгезия акриловой краски не будет постоянной

- Акриловые краски Liquitex можно наносить непосредственно на кирпичную стену

- Для достижения наилучших результатов нанесите матовый гель Liquitex Matte Gel с помощью шпателя, он герметизирует стену и уменьшает необходимое количество краски.

- После полного высыхания матового геля нанесите один или два слоя гипса .

МУРАЛЫ

- Акриловые краски Liquitex можно использовать для различных техник, включая фреску, энкаустику, мозаику, витражи и фотографию.

- Ваша поверхность должна быть очищена от жира, воска и масла, иметь прочную структуру и не содержать рыхлых частиц — дополнительную информацию см. На нашей странице советов по мураллингу.

ГИПКА

- Используйте только в том случае, если ранее не красили масляной или алкидной краской

- Сначала закройте барьерным лаком, таким как Soluvar или промышленным продуктом (например, Aqualock TM для использования с красками на водной основе)

- Дать полностью высохнуть, затем нанести два слоя левкаса кистью, распылителем или малярной подушечкой.

НЕОБЫЧНЫЕ ПОВЕРХНОСТИ

- Испытание на совместимость с акриловой краской, поскольку некоторые поверхности могут вызывать побочные реакции с краской сразу или со временем

Подготовка поверхности — SteelConstruction.info

Подготовка поверхности — это важнейший первый этап обработки стальной основы перед нанесением любого покрытия, который, по общему мнению, является наиболее важным фактором, влияющим на общий успех системы защиты от коррозии.

На характеристики покрытия в значительной степени влияет его способность должным образом прилипать к материалу основы. Остаточная окалина на стальных поверхностях является неудовлетворительной основой для нанесения современных высокоэффективных защитных покрытий и поэтому удаляется абразивно-струйной очисткой.Другие поверхностные загрязнения на поверхности стального проката, такие как масло и жир, также нежелательны и должны быть удалены перед процессом струйной очистки.

В процессе подготовки поверхности не только очищается сталь, но и создается подходящий профиль для нанесения защитного покрытия.

[вверху] Исходное состояние поверхности