Ремонт обмотки статора электродвигателя недорого

Каждому двигателю раз в 5-6 лет необходим капитальный ремонт, который включает в себя визуальный осмотр электродвигателя на выявление механических повреждений, а также тщательное проведение тестирования с целью выявления неисправностей и дефектов. Основные виды работ заключаются в ремонте обмотки статора электродвигателя и замене подшипников электродвигателя.

Подшипники и узлы изнашиваются довольно быстро. На их долговечность влияет тип двигателя, мощность его работы, а также частота использования устройства и электродвигателя в частности. Капитальный ремонт необходим, чтобы продлить срок службы устройства, а также защитить двигатель от появления возможных дефектов.

Объем ремонта электродвигателей включает в себя

- Полная разборка двигателя на комплектующие, тщательная очистка от пыли и других видов грязи всех комплектующих.

- Осмотр двигателя на наличие визуальных повреждений и дефектов.

- Тестирование двигателя на специальном оборудовании с целью выявления дефектов статора и ротора, определения необходимости ремонта и перемотки электродвигателей.

- Устранение выявленных дефектов, замена подшипников скольжения и их узлов на новые и более качественные.

- Проверка качества подшипников и их работы.

- Сборка двигателя и тестирование его работоспособности.

При капитальном ремонте и ремонте обмотки статора электродвигателя выдается гарантия сроком до двух лет. Она предоставляет возможность получить бесплатный ремонт или помощь по низкой цене в пределах установленного срока.

Доверять замену подшипников, а также ремонт и перемотку электродвигателей стоит только профессионалам. В первую очередь это связано с требованием наличия достаточного опыта работы и современного оборудования, которое есть далеко не у каждого мастера. Грубое вмешательство неопытного специалиста может привести к увеличению объемов ремонта электродвигателя.

Грубое вмешательство неопытного специалиста может привести к увеличению объемов ремонта электродвигателя.

Некоторые особенности капитального ремонта электродвигателей

На объем проведения работ и ремонт электродвигателей влияют следующие параметры:

- Тип электродвигателя

- Тип устройства, на котором он установлен

- Допустимая мощность электродвигателя и средняя мощность работы

- Уровень напряжения и его отклонение от нормы

- Наличие дефектов

- Особенности и условия работы электродвигателя

- Регулярность проведения профилактики, чистки двигателя, степень должного ухода

Капитальный ремонт обмотки статора электродвигателя

Ремонт обмотки и капитальный ремонт всего двигателя рекомендуется проводить вместе с ремонтом устройства, на котором данный двигатель установлен. Профилактические меры и своевременное выявление дефектов двигателя позволят увеличить его работоспособность и срок службы.

Чтобы двигатель работал без перебоев, проверять подшипники на износостойкость требуется регулярно, чтобы была возможность исправить дефект на стадии возникновения.

Если устройство уже нельзя починить, у нас вы можете купить совершенно новый электродвигатель на замену старому.

Поделиться в соц. сетях

Ремонт генераторов, перемотка статора, ротора.

8 (800) 505-10-92

Головной офис

+7(4852) 59-91-31

+7(4852) 91-05-32

Москва

+7(495) 902-65-32

сайт: www.adkom.ru

email: [email protected]

Ремонт генераторов, перемотка статора, ротора.

Артикул: Ремонт генераторов

Цена: по запросу

Наличие: доступно под заказ

Наша компания станет гарантом качественного ремонта генератора

Всем владельцам электрооборудования, включая профессиональные электростанции, наша компания готова предложить полный спектр услуг, связанных с ремонтов и техническим обслуживанием электродвигателей и ремонтом генераторов. Наши лучшие специалисты своевременно и профессионально произведут комплекс работ на самом высочайшем уровне. При этом Вы можете быть абсолютно уверены в качестве производимых работ.

Наши лучшие специалисты своевременно и профессионально произведут комплекс работ на самом высочайшем уровне. При этом Вы можете быть абсолютно уверены в качестве производимых работ.

Перечень производимых нашей компанией работ

Обратиться к нам можно в связи с любыми затруднениями в работе электродвигателя, ведь в услуги компании входят:

- Разборка генератора и его диагностика с выявлением различных повреждений, как в механической, так и в электрической частях;

- Перемотка генератора любой сложности и дальнейшая пропитка обмотки с использованием специального электромеханического лака;

- Замена самих подшипников и восстановление подшипниковых щитов;

- Ремонт блоков возбуждения генераторов, замена автоматических регуляторов напряжения AVR;

- Ремонт и поставка вращающихся диодных мостов генераторов, с проверкой и заменой диодов и варисторов;

- Ремонт роторов с последующей статической и динамической балансировкой, необходимой для выявления отклонений в уравновешенности массы ротора.

Профессиональная перемотка генератора – залог успешной работы электрооборудования

В результате эксплуатации генератора, как бы бережно Вы не пытались относиться к оборудованию, происходит неизбежное повреждение изоляции обмоток. Изоляция может повреждаться вследствие воздействия высоких температур и перегрева двигателя, разрушающего влияния повышенной влажности окружающей среды, вибраций, или банального загрязнения действующих частей пылью.

Стоит помнить о том, что в целом ряде случаев профессиональна перемотка обмоток генератора является наиболее целесообразным выходом.

Почему стоит обращаться именно к нам?

За длительный период работы профессионалы нашей компании накопили ценнейший опыт и мастерство в ремонте генераторов любой сложности. К достоинствам нашей компании можно отнести:

- Наличие собственных помещений, оснащенных всеми необходимыми инструментами для произведения работ;

- Квалифицированный штат сотрудников;

- Проведение всего объема работ исключительно в соответствии с техническими условиями завода-изготовителя;

- Гармоничное сочетание цены и качества на все производимые услуги по ремонту электродвигателей и генераторов.

Перемотка обмотки статора «болгарки» — Электропривод

3 часа назад, АркадийСПб сказал:

Я как то спрашивал, как понять в какую, по такому двухмерному рисунку так и не понял

Начнем ликбез!?

— Обрезаем лобовые части катушек на статоре.

— Выбиваем остатки с корпуса статора.

— Разогреваем, распушаем один из четырех, самый целый и считаем внимательно витки.

— Зажигалкой прокаливаем пару, тройку ровных проводков, не близлежащих (не перегревая, до очень легкого покраснения)

— Чистую медь замеряем микрометром (точно). Определяем среднее число, это и есть нужный диаметр провода.

— Делаем шаблон катушки, где высота — высота статора + припуск на изоляцию. Ширина — расстояние от точки внутри паза, до начала рожка другого+ 3-5мм.

толщина — размер самого паза, минус двойная толщина изоляции (картона).

— подбираем диаметр провода + до пяти соток (катушки, по любому, от заводской, будут с большей длиной провода, омическая компенсация будет кстати.)

— Наматываем две одинаковые катушки, на одном из концов делаем завиток, что б потом не перепутать начало с концом.

— Впихиваем катушки в статор с изоляцией (позиционируя начало и концы, как описано ниже) Можно вставки в статор и на них катушки, или заворачиваем на катушках, закрепляем скотчем (любым, что б при установки держало, расплавится потом — не важно).

— Выгибаем, выравниваем лобовые, что б лобовые не цеплялись за якорь, при установке и не прикасались к корпусу двигателя.

— Фиксируем киперной лентой бандаж (лентой из плотной ткани, тонким шпагатом, не синтетика) . Желателен вначале, для фиксации катушек и при эксплуатации.

Желателен вначале, для фиксации катушек и при эксплуатации.

— Разогреваем статор в духовке до 80 — 110 градусов.

— Готовим эпоксидку. Отвердителя на % 10 — 15 меньше (что б не закипела при пропитке горячего статора)

— Пропитываем, каплями со шприца, деревянной палочкой, катушки с бандажом. Не быстро, но с условием глубокого проникновения. Если первые капли кипят, слегка охладить статор.

— на теплом, после пропитки, (начало полимеризации, уже не капает,сразу, пока мягкая), убираем срань эпоксидки с наружных и внутренних сторон статора.

— Уффф! Всё! Отдыхаем, с предвкушением до завтра!

Не передумали перематывать, читая? Тогда поехали дальше, конкретно по вопросу — куда, какие концы пихать.

— Новичкам (для начала мучений), основной принцип установки катушек, на картинках внизу. Не заморачивайтесь, где начало, конец, какой на щетки и от выключателя. Делайте как на рисунке. Если при запуске, (запускать через ЛАТР, или понижающий транс, вольт на 30 — 50в), якорь вращается в другую сторону, выводы катушек, которые идут на щетки меняем местами.

Для более дотошных. Не важно, где начало, где конец, направление намотки и куда. Важно принцип — (на втором рисунке), если на нижней катушке конец идет с лева на левую щетку, то у верхней катушки конец должно быть справа, на правую щетку. Ассиметрично, не зеркально.

Оставшиеся два провода — собственно начала катушек, на выключатель.

Удачи!

Изменено пользователем Falkon58Ремонт обмоток электродвигателя, их пропитка и сушка

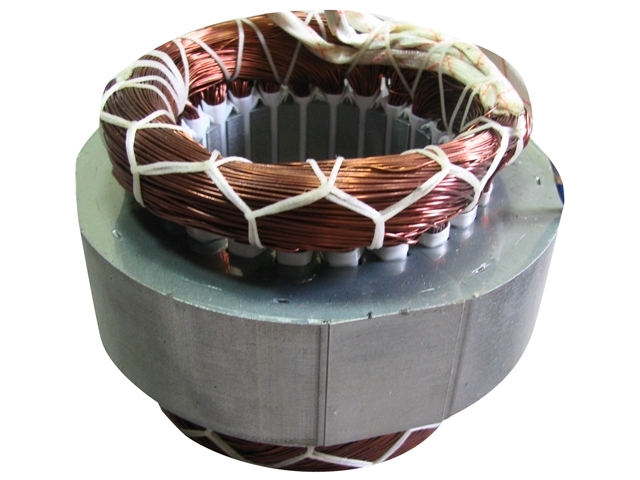

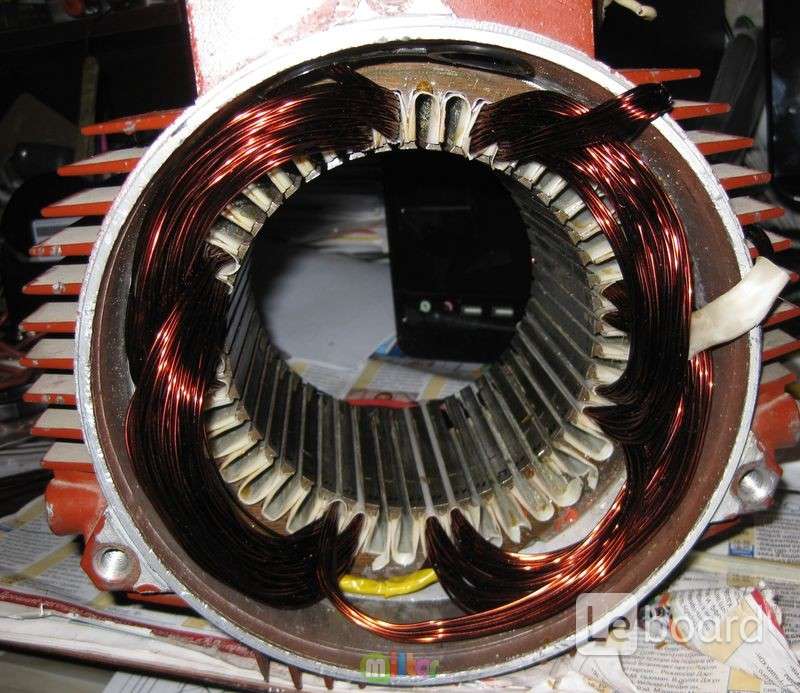

В асинхронных электродвигателях общепромышленного применения мощностью до 100 кВт обмотки статоров по способу изготовления относятся к шаблонным обмоткам с мягкими катушками. Мягкие катушки укладывают в полузакрытые пазы отдельными проводниками, как бы всыпая в паз (всыпные обмотки).

Роторы сaмых распространенных асинхронных двигателей выполняются в виде «беличьей клетки» (короткозамкнутыми). Пазы ротора заполняют голыми неизолированными стержнями, концы которых (торцы) соединяют между собой кольцами или заливают алюминием с одновременным образованием замыкающих колец.

Пазы ротора заполняют голыми неизолированными стержнями, концы которых (торцы) соединяют между собой кольцами или заливают алюминием с одновременным образованием замыкающих колец.

Изготовление всыпных обмоток статора. Как правило, поврежденные всыпные обмотки с проводом небольшого диаметра не ремонтируют, а заменяют новыми, которые изготавливают из круглого провода на намоточном станке с помощью различных шаблонов. Изоляцию паза выпускают на 10-15 мм над поверхностью расточки статора. После укладки в пазы всей обмотки выступающую часть изоляции срезают и загибают внутрь паза.

При двухслойной обмотке одну сторону катушки укладывают в нижнюю часть паза, вторую — в верхнюю часть паза, находящегося от первого паза на расстоянии, равном шагу обмотки. При замене одной поврежденной катушки поднимают верхние стороны всех катушек, находящихся между этими пазами.

При укладке всыпной обмотки следят за тем, чтобы провода не перекрещивались. Для этого расправляют проводники специальной фибровой пластинкой, проводя ею вдоль паза. Между слоями обмотки устанавливают изоляционную прокладку . После укладки обмотки паз заклинивают.

Между слоями обмотки устанавливают изоляционную прокладку . После укладки обмотки паз заклинивают.

Ремонт стержневой обмотки фазных роторов. Если стержни разрушены, их заменяют новыми. У стержней большого сечения, как правило, восстанавливают изоляцию, для чего вычерчивают схему обмотки, отмечают концы поврежденного стержня и места его присоединения, вычерчивают форму изгиба лобовых частей. Распаивают концы поврежденного стержня, выпрямляют его лобовые части и пассатижами удаляют стержень, предварительно разогрев его электрическим током. .

Вынутые стержни освобождают от поврежденной изоляции обжигом. Поврежденную пазовую изоляцию заменяют новой такого же типа. Паз тщательно очищают. После укладки восстановленного стержня выгибают его лобовые части по шаблону ключами.

При изготовлении новых обмоток ротора или их peмoнте обращают особое внимание на равномерное расположение лобовых частей, обеспечивающих минимальный дисбаланс ротора.

Ремонт короткозамкнутой обмотки ротора. Чаще всего повреждается обмотка, изготовленная пайкой или сваркой, стержни которой соединены с короткозамкнутым кольцом. Повреждение ее проявляется в нарушении контакта между стержнями и короткозамыкающим кольцом, в появлении трещин, разрывов, усадочных раковин и подгаров.

Чаще всего повреждается обмотка, изготовленная пайкой или сваркой, стержни которой соединены с короткозамкнутым кольцом. Повреждение ее проявляется в нарушении контакта между стержнями и короткозамыкающим кольцом, в появлении трещин, разрывов, усадочных раковин и подгаров.

Литые короткозамкнутые обмотки из алюминиевых сплавов более надежны. Если же они повреждаются, их удаляют выплавлением или химическим способом (в растворе каустической соды). В очищенные пазы ротора вновь заливают алюминий одним из следующих способов: статическим, центробежным, вибрационным или под давлением. Перезаливка роторов сложна, так как требует специального оборудования. Ее выполняют только на крупных ремонтных базах.

При ремонте обмоток электрических машин применяют специальный инструмент обмотчика.

Нормальная технология пропитки изоляции обмоток предусматривает предварительную сушку, пропитку лаками и окончательную сушку. Многократное пропитывание обмоток обеспечивает более высокое качество изоляции. Для создания влагонепроницаемой пленки и гладкой поверхности, на которой меньше скопляется пыль, чем на шероховатой, после окончательной пропитки и сушки обмотки покрывают покровным лаком или эмалью.

Для создания влагонепроницаемой пленки и гладкой поверхности, на которой меньше скопляется пыль, чем на шероховатой, после окончательной пропитки и сушки обмотки покрывают покровным лаком или эмалью.

Предварительную сушку производят до полного удаления влаги из обмотки и выполняют в специальных сушильных шкафах при температуре воздуха 110-120 ˚С.

Существует несколько способов пропитки. Наиболее распространена для машин небольшой мощности пропитка погружением в пропиточный состав. После предварительной сушки статоры и роторы (якоря) с обмоткой охлаждают до температуры 60-70 ˚С и опускают в пропиточный бак с лаком. Якорь опускают вертикально, коллектором вверх так, чтобы петушки коллектора не доходили до поверхности лака в баке на 15 — 20 мм. Пропитку продолжают до тех пор, пока не перестанут выделяться пузырьки воздуха, что свидетельствует о заполнении лаком всех пор обмотки. Пропиточный лак применяют малой вязкости. Необходимая вязкость лака достигается добавлением растворителя.

После пропитки обмотку устанавливают на 15 — 20 мин на решетку, чтобы излишек лака стек в бак. За это время тщательно очищают тряпкой, смоченной в растворителе, сердечник, вал ротора, выводные концы и другие поверхности, где не должно быть лаковой плёнки. После этого пропитанную обмотку сушат в сушильном шкафу с целью удаления остатков растворителя из пор изоляции и запекания лаковой пленки. Изоляцию считают хорошо высушенной после пропитки, если ее лаковая пленка совершенно не липнет к пальцам.

Еще не остывшие после сушки лобовые части обмотки покрывают слоем покровного лака или эмали, которые наносят кистью или пульверизатором. После этого обмотки окончательно сушат в печах или на воздухе.

На ремонтных базах, имеющих специальное оборудование, применяют способы вакуумной пропитки и пропитки под давлением или же комбинируют эти способы, Они совершеннее описанного выше, но требуют более сложного оборудования.

Печи для сушки на разных ремонтных базах различны по конструкции. Но для них обязательна механизация подачи деталей машин и обмен воздуха, обеспечивающий удаление паров растворителя. Воздух в печи нагревают паром под высоким давлением или электрическим током в зависимости от энергетических возможностей предприятия.

Но для них обязательна механизация подачи деталей машин и обмен воздуха, обеспечивающий удаление паров растворителя. Воздух в печи нагревают паром под высоким давлением или электрическим током в зависимости от энергетических возможностей предприятия.

Применяют сушку обмоток небольших электродвигателей инфракрасными лучами. Обмотку можно облучать непосредственно на участке ремонта лампами инфракрасного излучения ЗС-l, ЗС-2, ЗС-3, в которых 80-90 % подводимой электрической энергии преобразуется в энергию теплового излучения. Этот способ не требует громоздких и сложных сушильных печей и шкафов.

Для сушки можно применять и воздуходувки. В этом случае поток горячего воздуха направляют на станину, от нагрева которой нагревается и обмотка.

Распространен также индукционный способ сушки: за счет потерь в стали последняя нагревается и подсушивает обмотку. Различные способы сушки электродвигателя показаны на рисунок 2, а-в.

Рисунок 2 — Сушка обмоток электродвигателей:

а — лампами инфракрасного излучения, б — воздуходувкой, в — потерями в стали станины; 1 — двигатель, 2 лампы, 3 — временный шкаф (будка), 4 — воздуходувка с электроприводом, 5 — изолированный провод.

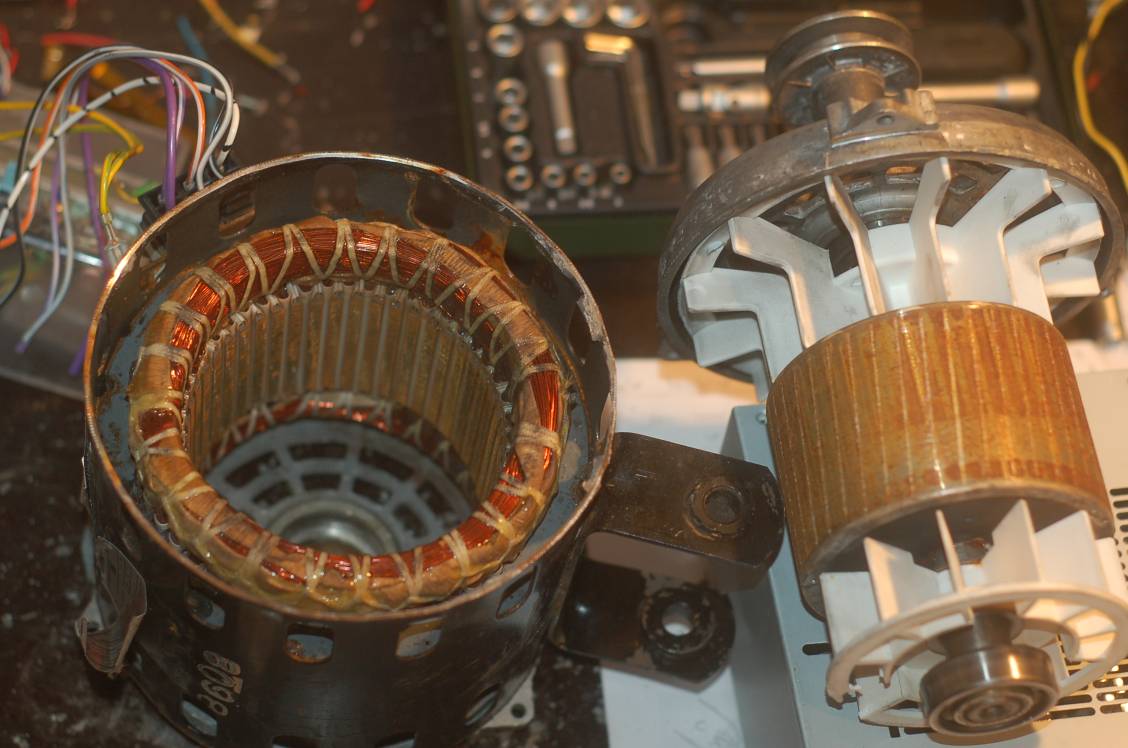

Разборка генератора, ремонт статора и ротора

Разборка. При текущем ремонте ТР-3 генератор с тепловоза снимают, разбирают, очищают от пыли, загрязнений, проверяют состояние узлов крепления, изоляции, подшипника с заменой смазки и определяют износы. По результатам проверки выполняют необходимый ремонт, обеспечивающий надежную эксплуатацию. Разборку и сборку подшипниковых щитов производят порядком, аналогичным описанному для тягового генератора постоянного тока. В связи с этим в данной главе описывается только ремонт статора, ротора и контактных колец.

Ремонт статора. Статор (рис. 34) имеет 144 паза, в которые уложена обмотка, состоящая из секций 1, закрепленных в каждом пазу клиньями 2. На лобовых частях с обеих сґорон обмотка опирается на изолированные кольца 4 и притягивается при помощи болтов и обмоткодержателя 3 к скобам 5. Со стороны контактных колец в клицах 6 проходят соединительные шины 7 с соответствующими выводами звезд ICI, 1С2, 1СЗ и 2С1, 2С2, 2СЗ.

Ремонт статора в условиях депо сводится прежде всего к очистке. Наиболее характерным и неблагоприятным фактором являются загрязнение и связанные с этим утечки тока, снижение сопротивления изоляции. Металлические детали обтирают салфетками, смоченными керосином, с последующей обтиркой насухо, а секции 1, клинья 2, обмоткодержатель 3, кольцо 4, шины 7 обтирают бензином. Труднодоступные места промывают бензином с применением щетки.

Станину промывают в ванне в горизонтальном положении, погружая ее в бензин и периодически поворачивая относительно оси. После промывки станину сушат на воздухе, осматривают и замеряют сопротивление изоляции. При осмотре обращают внимание на целостность изоляции, на выступающие части обмотки, соединительные шины, повреждение которых возможно при разборке генератора, транспортировке и т. д. Обращают внимание на правильность положения и исправность изоляци-

Рис 34 Статор и монтажная схема выводов (цифрами 49—96 обозначены номера пазов, против которых расположены соответствующие выводные концы)

онных гильз, установленных ла концах секции 8, коронок 9 на выходе из паза, на целостность изоляции и отсутствие трещин на кольцах 4 и на изоляции обмотки (сечение А—А). Наличие трещин в изоляции особенно вблизи металлических узлов приводит к снижению сопротивления, а затем и к пробою на корпус. Тщательно осматривают места пайки обмотки, соединения демпферной обмотки.

У очищенного от загрязнений статора измеряют сопротивле ние изоляции мегомметром напряжением 500 В. В связи с тем что каждая звезда обмотки статора имеет самостоятельные выводы, измерение производят для каждой звезды отдельно. Для этого зажим мегомметра, предназначенный для соединения с землей, присоединяют к корпусу машины, а другой зажим соединяют с одним из выводов ICI, 1С2 или 1СЗ («рис. 35, а) фаз первой звезды. При этом один из выводов фаз 2С1, 2С2 или 2СЗ второй звезды должен быть соединен с корпусом машины. После измерения сопротивления изоляции первой звезды зажим мегомметра отсоединяют от ее вывода и присоединяют к одному из выводов фаз второй звезды (2С1, 2С2 или 2СЗ), а заземление переставляют со второй звезды на один из выводов фаз (ICI, 1С2 или 1СЗ) первой звезды, после чего производят измерение сопротивления изоляции второй звезды.

При такой методике измерения нет необходимости отдельно производить измерение сопротивления изоляции между звездами. Сопротивление изоляции каждой звезды обмотки статора тягового синхронного генератора при выпуске тепловоза из деповского ремонта должно быть не менее 2 МОм. Для определения обрыва в цепи статора используют также мегомметр. Для этого проверяют наличие цепи между выводами попарно ICI, 1С2 и 1СЗ. При обрыве в фазе измерения на зажимах (ICI— 1СЗ) покажут нуль (наличие соединения), а измерения на зажимах ICI—1С2 и 1С2—1СЗ покажут сопротивление изоляции (отсутствие цепи).

Также проверяют и другую фазу. Отсутствие цепи в одной из фаз чаще всего означает нарушение пайки в соединении или обрыв витков секции.

Обмотку статора проверяют на межвитковые замыкания таким же методом, как это делают для машин постоянного тока. На рис. 35, б показана схема подключения концов фаз к прибору. Пунктиром показано, что при отсутствии в обмотке выведенной нулевой точки к гнезду прибора присоединяют конец третьей фазы, которая в данном случае служит проводом. Для проверки всех трех фаз надо поочередно менять их местами. При наличии в одной из фаз короткозамкнутых витков на экране появляется раздвоенная кривая, причем расхождение между кривыми небольшое. Если же в одной из фаз обрыв, то вторая кривая будет совпадать с нулевой линией.

Проверку статора на межвитковое замыкание можно выполнять также при помощи магнитного башмака (рис. 35, в), имеющего катушку 1, подключаемую к источнику переменного тока напряжением 6—12 В, повышенной частоты (500—1000 Гц).

Рис. 35. Измерение сопротивления изоляции а, 6 — обмотки статора на межвитковые замыкаиня импульсным методом; в — магнитным башмаком

Башмак 2 при наложении на зубцы пакета пластин статора создает переменное магнитное поле, которое наводит э.д. с. в витках катушек, находящихся в перекрываемых башмаком пазах 3. При наличии замыканий в короткозамкнутом витке возникает ток, который обнаруживают щупом в виде стальной пластинки. Пластинка притягивается к зубцам, охватывающим паз, в котором лежит вторая сторона катушки с короткозамкнутым витком, При обнаружении витковых замыканий в обмотке статора весь генератор или только статор направляют в заводской ремонт.

При сопротивлении изоляции ниже нормы, наличии трещин в покрытиях обмотки, ослабления в пазах статор разрешается пропитать в депо. Для этого статор сушат предварительно в печи при температуре 175°С в течение 15—16 ч, обдувают от пыли, затем охлаждают до температуры 50—60°С и пропитывают в ванне, наполненной лаком КО-947 или КО-916К. Вынутый из ванны статор выдерживают на воздухе 1—1,5 ч, а затем техническими салфетками, смоченными в ксилоле, обмывают части, которые не должны покрываться лаком (выводы, места посадки под подшипниковый щит и др.). После обмывки статор сушат при температуре 110—130°С в течение 2 ч, а затем при температуре 170—180°С — в течение 16 ч. Пропитку, покрытие обмоток лаком (если нет специальных ванн) можно выполнять также обливанием статора над противенем для сбора стекающего лака.

Сопротивление изоляции после сушки при температуре 100— 110°С должно быть не менее 1 МОм. После пропитки и сушки обмотку статора покрывают изоляционной эмалью и вновь сушат при температуре 110—120°С в течение 2 ч и при температуре 140—150°С — в течение 6 ч. Если сопротивление изоляции статора в норме, то в условиях депо допускается ограничиться только покрытием эмалью с последующей сушкой.

Ремонт ротора. Ротор продувают от пыли в продувочной камере, протирают концами, смоченными керосином, в местах, не имеющих изоляции, и авиационным бензином в местах, где имеются изолированные детали. Контактные кольца протирают сухими безворсными салфетками. Замеряют сопротивление изоляции мегомметром на 500 В. Щетки на контактных кольцах при этом поднимают. Если сопротивление изоляции ротора ниже нормы, еще раз тщательно очищают поверхность катушек ротора, сердечников полюсов и контактных сегментов. Малодоступные места очищают специальными щетками. После очистки ротор сушат в печи при температуре ПО—120°С в течение 10— 12 ч.

Если сопротивление изоляции не восстановилось, контактные сегменты снимают. Места на роторе после снятия сегментов промывают.

Снятые сегменты промывают в бензине и просушивают, после чего вновь замеряют сопротивление изоляции раздельно кажого из полюсов ротора, присоединяют вывод мегомметра к выводам каждой из катушек (а другой постоянно присоединен к корпусу). При снятии и постановке сегментов необходимо следить за тем, чтобы выводы катушек полюсов не деформировались, потому что неоднократные их изгибы могут привести к излому, а излом вывода потребует замены всего полюса. Если при замере сопротивления изоляции найден полюс, который имеет пониженное значение, его еще раз тщательно осматривают и выявляют на месте причину, вызывающую снижение сопротивления изоляции.

Если сопротивление изоляции восстановить не удалось, ротор направляют на ремонтный завод.

⇐Основные технические данные тягового генератора | Ремонт электрооборудования тепловозов | Ремонт контактных колец и щеткодержателей⇒

УКЛАДКА ОБМОТОК СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ И БАНДАЖИРОВКА ОБМОТОК. — УКЛАДКА ОБМОТОК СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ И БАНДАЖИРОВКА ОБМОТОК. — ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОДВИГАТЕЛЕЙ

Необходимое оборудование и инструменты:

набор инструмента обмотчика:

а — фибровая пластинка; б — фибровый язык; в — обратный клин; г — угловой нож; д — выколотка; е — топорик; ж и з — ключи для гибки роторных стержней.

плоскогубцы.

молоток.

молоток резиновый.

ножницы портняжные.

пресс гидравлический ПГ-1.

паяльник.

игла специальная для бандажировки.

приспособление-шаблон для правки лобовых частей.

аппарат ЕЛ-1.

пинцет.

сварочный трансформатор 0,5 кВт, 13 В.

мегомметр.

ПОДГОТОВКА СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ.

Продуть статор сжатым воздухом. Тщательно проверить состояние пазов; при обнаружении заусениц произвести их опиловку.

Заложить в пазы электродвигателя пазовые коробочки, обеспечив их одинаковые вылеты.

Оправить заложенные пазовые коробочки оправкой и установить статор на специальную подставку.

УКЛАДКА КАТУШЕК СТАТОРА.

Взять комплект секций на электродвигатель и положить слева от подставки.

Взять одну группу фазы и развязать нитки, связывающие группу.

Первую секцию согнуть. Секцию сгибать так, чтобы части секции, вкладываемые в пазы» были параллельны. Вязки сдвинуть на лобовые части.

В первый паз вставить одну сторону секции, заправляя проводники ножом, оправкой, изготовленным из твердых пород дерева или текстолита, эбонита и т. д. Первым пазом считается паз (если смотреть слева), лежащий напротив кармана или места выхода из статора выводных концов. Укладку производят по часовой стрелке.

Закрепить секции пазовой крышкой.

Обжать секцию в пазу гладилкой и заклинить клином.

В зависимости от шага по пазам отсчитать необходимый паз и вставить в него вторую сторону секции, повторяя операции по укладке первой стороны.

Уложить в том же порядке остальные катушки секции.

Согласно схеме обмотки уложить остальные секции.

Установить шаблон для формовки лобовых частей в расточку статора и оправкой отформовать лобовую часть. Вставить лобовые межфазные прокладки.

Повернуть электродвигатель другой стороной, повторить процесс формовки лобовой части. Вставить лобовые межфазные прокладки.

Статор установить вертикально, расправить концы секций и надеть на них поливинилхлоридные или линоксиновые трубки.

На концы секций в местах межкатушечных соединений надеть поливинилхлоридные или линоксиновые трубки по одной на каждое.

Зачистить места сварки от изоляции и соединить катушки.

Соединение проводов: а — скрутка; б — изолировка.

ПРИСОЕДИНЕНИЕ ВЫВОДОВ ЭЛЕКТРОДВИГАТЕЛЯ.

Места соединений сварить при помощи сварочного трансформатора. Концы обмотки свариваются на стыковом аппарате. Для этого к зачищенным и скрученным вместе проводам прикладывают металлический электрод. В данном случае используют плоскогубцы, к которым присоединен один провод от сварочного трансформатора. Ручки плоскогубцев изолированы. К концу скрутки прикладывают угольный электрод. Возникшая дуга оплавляет провода и сваривает, их. Рис. Сварка проводов

Зачистить место сварки, отогнуть скрутку и надвинуть трубку.

Надвинуть линоксиновую (поливинилхлоридную) трубку большего диаметра на отогнутую скрутку с выводным концом так, чтобы каждый ее конец находил на трубку меньшего диаметра не меньше чем на 10 мм.

Уложить выводные концы, направив их к карману или месту вывода, а затем связать в пучок.

БАНДАЖИРОВКА ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ.

Забандажировать лобовую часть хлопчатобумажным шнур-чулком или стеклошнур-чулком, прошивая обмотку возле каждого паза. Шнур завязать узлом у первого паза.

Повернуть статор и забандажировать вторую лобовую часть.

Установить статор в приспособление для опрессовки. Выводные концы заправить в соответствующую прорезь. Опрессовать лобовую часть. Повернуть статор и опрессовать вторую лобовую часть.

После опрессовки произвести перетяжку бандажа. Развязать крепление шнур-чулка, выбрать слабину, образовавшуюся при опрессовке и завязать узлом заново.

При изготовлении приспособления для опрессовки лобовых частей статор; необходимо учитывать, что после опрессовки обмотки лобовых частей немного пружинят, увеличивая размер на 2…3 мм. Кроме того, необходимо также учитывать увеличение размера лобовых частей обмотки на 2…3 мм после пропитки и сушки.

Установить шаблон для оправки лобовых частей и оправить последние с обеих сторон статора.

Произвести контроль обмотки на контрольном стенде.

Отправить статор на пропитку и сушку.

Источник:

Ремонт электродвигателей — Промэлектромонтаж

ООО “Промэлектромонтаж” осуществляет ремонт асинхронных электродвигателей от 0,25 кВт до 132 кВт включительно и является официальным сервисным центром по обслуживанию элетродвигателей DRIVE IEK.

Осуществляем:

- Ремонт электродвигателей любых промышленных серий: АИР, А, 4А, 5А, АО, АОЛ, АД, 7AVER АИC, AIS, IMM, RA, 6A, 7AVEC, АИМ, АИМЛ, 4ВР, ВА, ВАО, вибраторы.

- Ремонт электродвигателей с фазным ротором, крановых электродвигателей: МТ, MTK, MTF, MTH, 4MTH, ДMTF, MTKF, МТКН, ДMTKF.

- Ремонт однофазных электродвигателей.

- Ремонт двухскоростных однообмоточных двигателей.

- Ремонт трех и четырехскоростных двигателей.

- Ремонт двухскоростных однообмоточных и лифтовых двигателей.

- Ремонт электродвигателей иностранных фирм.

- Ремонт без смены обмоток (разборка, сушка, пропитка лаком, испытания).

Срок ремонта электродвигателя обычно составляет 5-7 дней. Осуществляем (по договорённости) доставку электродвигателей в ремонт и из ремонта на своем транспорте.

В зависимости от степени вмешательства различают текущий, капитальный и плановый ремонт. Наше предприятие осуществляет текущий ремонт электродвигателей и капитальный ремонт в городе Екатеринбурге и Свердловской области.

Основная причина выхода из строя электродвигателя — это износ подшипников, перегрев статора и частые пуски электродвигателей. Для избежание выхода из строя мы предлагаем установить устройство плавного пуска или преобразователь частоты. Частотный преобразователь позволяет регулировать скорость вращения электродвигателя и экономить электрическую энергию. Более подробную информацию вы можете узнать здесь или по телефону —

Этапы ремонта электродвигателей:

- Диагностика электродвигателя, внешний осмотр

- Чистка корпуса электродвигателя

- Демонтаж старых обмоток электродвигателя

- Снятие характеристик и составление технологической карты ремонта электродвигателя

- Перемотка электродвигателя

- Ремонт обмотки ротора, ремонт обмотки статора

- Обязательная замена подшипников

- Устранение просадок в крышках, токарные работы при необходимости

- Пропитка обмотки лаком, сушка

- Сборка электродвигателя

- Проверка приборами асинхронного электродвигателя сопротивления изоляции, сопротивления обмоток по фазам, междувитковых замыканий, обрыва фазы и неправильного соединения фаз в трёхфазных обмотках

- Испытания электродвигателя на стенде с замером токов холостого хода.

Особенности ремонта:

- Каждому электродвигателю присваиваем инвентарный номер с сохранением всех параметров схемы статора, толщин эмальпровода и эта информация будет хранится несколько лет в базе данных ООО “Промэлектромонтаж”.

- При необходимости можем проверить статор асинхронного электродвигателя на “старение железа”.

- Применяем эмальпровод марки ПЭТ-155 (температурный класс F), так же все изоляционные материалы класса F.

- Подшипники применяем только закрытого типа (180 серии) при согласовании с Заказчиком устанавливаем подшипники фирмы SKF.

- Смазка фирмы Mobile Unirex №3.

- Осуществляем посадку подшипников индукционным методом (индукционный нагреватель фирмы SКF).

- Электродвигатель после ремонта не красим.

- При демонтаже б/у эмальпровода используем печи косвенного нагрева.

Осуществляем дополнительные услуги:

- Посадка подшипников на эпоксидную смолу, герметизация отверстий выводных концов и крышек (при согласовании).

- Снятие муфт, шкивов, шестерен с вала двигателя

- Замена электрических щёток и колец якоря

- Модернизация двигателя (изменение мощности, частоты вращения, напряжения)

- Можем просчитать электрическую схему статора электродвигателя без “старых” обмоток

- Установка термисторов

- Срочный ремонт электродвигателей

- Разбор и списание электродвигателей, не подлежащих ремонту с предоставлением акта по чёрному и цветному металлу.

Информацию о ценах вы можете получить по телефону – 8 34365- 6-17-44 или

+7 (912) 29-83-447

Информацию по техническим вопросам вы можете получить по телефону

– +7 (912) 29-83-441

Информацию о с стоимости нового электродвигателя можете получить по телефону – +7 (912) 60-76-263

Техническое обслуживание статора судовых двигателей

Осмотрите обмотки статора на предмет повреждения изоляции, вызванного неосторожной заменой ротора на статор. Обесцвечивание изоляции свидетельствует о перегреве обмотки. Прежде чем снова ввести двигатель в эксплуатацию, необходимо найти и устранить причину перегрева.

Тщательно осмотрите сердечник статора на предмет признаков трения ротором, обычно вызванного износом подшипника. Даже легкое трение ротора о статор будет выделять достаточно тепла, чтобы разрушить изоляцию статора.Замените подшипники перед вводом двигателя в эксплуатацию.

Пластины с многослойным стальным сердечником с сильными зазубринами могут вызвать локальное образование горячих точек при работе двигателя. Это связано с тем, что потери Fe (железа) увеличиваются в поврежденной области. После ввода двигателя в эксплуатацию с новыми подшипниками проверьте рабочую температуру двигателя.

После непродолжительного обслуживания демонтируйте двигатель и проверьте, нет ли обесцвечивания на повреждении сердечника, которое укажет на местный нагрев.Если вы подозреваете горячие точки сердечника, тогда сердечник двигателя необходимо будет разобрать для очистки и повторной изоляции пластин. , безусловно, береговая работа.

Показание сопротивления изоляции является лучшим индикатором наличия влаги в обмотках двигателя. Пробои из-за нарушения изоляции обычно приводят к замыканию на землю, коротким замыканиям при фазных или межфазных замыканиях.

Двигатели большего размера обычно шестиконтактные, что означает, что все шесть концов обмоток статора выведены на клеммную колодку.Перемычки между клеммами используются для соединения треугольником статора с электродвигателем . Отсоедините провода питания и удалите перемычки. Проверка между фазами с помощью измерителя сопротивления изоляции.

Проблема может возникнуть в небольших трехконтактных двигателях, у которых соединение звездой или треугольником выполнено внутри двигателя . На клеммной колодке имеется только один конец каждой обмотки. Междуфазное сопротивление изоляции проверить невозможно. Если необходимо перемотать трехконтактный двигатель, попросите мастера по ремонту переоборудовать его на шестиконтактный двигатель.

Вращающиеся машины Перемотка статора на месте

Изоляция из высококачественной эпоксидной смолы наносится и укрепляется в процессе производства змеевика, что делает змеевик прочным и непроницаемым для влаги и грязи. Отдельные катушки и полностью собранная обмотка проходят полное тестирование, что гарантирует индивидуальную диэлектрическую целостность каждой катушки. Змеевики, богатые смолой, более надежны, чем VPI (пропитка под вакуумом), и проходят испытания при высоком напряжении, чтобы соответствовать или превосходить все стандарты качества GE и IEEE.

Группа инженеровGE выполнит предварительное исследование существующей обмотки, оценит характеристики перемотанного блока, чтобы безопасно подогнать новые параметры в пределах рабочих диапазонов, в любой подходящей системе, предоставив доказательства ожидаемого результата после модификации обмотки для вашей одобрение.

Замена статора VPIGE на обмотку с высоким содержанием смолы также предлагается в качестве предварительно спроектированного решения, позволяющего легко перематывать статор в любом ограниченном месте. Это уменьшит различные логистические и эксплуатационные проблемы, такие как разборка, снятие, повторная сборка и транспортировка громоздкой вращающейся машины VPI на ремонтную площадку и обратно.Эффективное устранение различных проблем означает огромную экономию средств и времени. VPI Stator to Resin Rich Rewind подходит для всех вращающихся машин с размером корпуса 630 и выше. Глобальные сервисные группы GE полностью оснащены и имеют опыт выполнения перемотки в большинстве промышленных сред, что помогает минимизировать время выполнения работ и другие связанные с этим проблемы.

Доступные опции

- Комплекты катушек могут быть предварительно спроектированы для поддержки будущего отключения перемотки

- Комплекты катушек могут быть предварительно изготовлены для хранения покупателем до тех пор, пока не потребуется перемотка единицы

- GE предоставит полный комплекс инженерных и монтажных услуг

Преимущества

- Время простоя при ремонте обычно сокращается более чем на 2 месяца с существующей обмоткой, установленной на месте, по сравнению с перемоткой в цехе, и на более чем 4 месяца по сравнению с производством нового статора.Без змеевиков, присутствующих на месте или предварительно спроектированных, время простоя все равно будет сокращено вдвое по сравнению с лучшими сценариями ремонта в мастерской

- Гарантия OEM

индийских патентов. 265932: «СПОСОБ РЕМОНТА ОБМОТКИ СТАТОРА»

-2-

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу восстановления обмоток статора генератора с обмоткой global

VPI и его восстановленному статору. Более конкретно, изобретение

относится к способу ремонта обмоток статора путем замены неисправной катушки в ступени поста VPI

при разработке способа ремонта в пазовой части обмотки путем удаления

верхнего стержня и нижнего стержня.

УРОВЕНЬ ТЕХНИКИ

Система изоляции для обмотки статора высокого напряжения, используемая для турбогенераторов средней и большой мощности

до 200 МВА, представляет собой систему Global VPI (пропитка под вакуумом

). В этой системе медные полоски обмоток статора

производятся как универсальная практика в форме полуконтейнера / стержня с 360/540 градусами

перестановки Робала. Впоследствии катушки изолируют с помощью пористой слюдяной стеклянной ленты

с низким содержанием смолы до необходимого количества слоев в соответствии с номинальным напряжением машины

.Эти катушки размещаются в пазах статора по схеме обмотки.

Обычно используется трехфазная схема обмотки статора с двухслойной намоткой внахлестку

, соединенная звездой, до мощности 200 МВА. После завершения обмотки весь статор

(сердечник и обмотка) пропитывают в процессе VPI, где обмотка

сушится в вакууме перед заливкой смесью эпоксидной смолы и помещает

под высокое давление для эффективного проникновения смолы внутрь. внутренние слои.

-3-

После этого изделие подвергается пост-вулканизации в печи при повышенной температуре.Такая система изоляции

делает работу единым монолитом с высокими электрическими, механическими, термическими и химическими свойствами

, что обеспечивает высокую надежность и срок службы генератора.

Нет никаких предшествующих патентных ссылок, касающихся ремонта генераторов обмоток Global VPI.

Ремонт обмотки статора турбогенератора (TG) VPI для турбогенераторов большой мощности

с использованием стержней Робеля относительно неизвестен. Компания SIEMENS предлагает

местный ремонт обмотки с заменой поврежденной катушки / шины на предварительно

изолированный провод и отверждение на месте.Но такой метод приводит к потере интеграции

обмотки на этапе постремонта с учетом механических и электрических свойств

статора.

Недостатком этой системы изоляции является то, что в случае любого непреднамеренного повреждения обмотки

ремонт становится обременительным для замены неисправной катушки по сравнению с

ремонтом обмотки с предварительно отвержденными отдельными катушками / стержнями, как в более раннем случае. удаление

стержня становится чрезвычайно трудным.

Чтобы решить указанное выше ограничение низкой надежности намотки VPI, долгое время искали новый метод

для удаления неисправной шины, в частности, с перестановкой лент

Rebel.

-4-

Предлагаемое изобретение связано с решением трудностей предшествующего уровня техники путем извлечения

всей неисправной катушки обмотки генератора с обмоткой VPI, перемотки на

, размещения стержня с слюдяной лентой и последующей глобальной пропитки работы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно одной из целей изобретения, в первую очередь, обнаружение неисправности в пазу

обмотки, в месте расположения верхнего стержня или нижнего стержня.

Согласно другому объекту изобретения, когда неисправность обнаруживается в месте расположения верхнего стержня

, верхний стержень удаляется из конца в конец и удаляется полоса путем резки

.

В соответствии с другой целью изобретения, когда неисправность находится в месте расположения нижнего стержня

, подходящее количество верхних стержней сначала удаляется встык, чтобы освободить

достаточное пространство в выступе обмотки, и удаляют прямую часть нижнего стержня

за его пределами. зоны изгиба с обеих сторон путем разрезания и удаления полосы

путем разрезания.

-5-

Согласно еще одной цели изобретения после удаления стержней, оставшаяся часть обмотки

тщательно очищается, проверяется на способность выдерживать высокое напряжение. только до

до изгиба, припаивая полосы к полосе входящего стержня к существующим полосам отрезанной выступающей части стержня

на сторонах ванны с последующим размещением новых бедных смолой

верхних стержней с изоляцией из слюды.

Еще одна цель изобретения состоит в том, чтобы пропитать отремонтированное изделие еще раз.

глобально пропитано модифицированным этапом пропитки после ремонта для предотвращения

неполной реакции / полимеризации смол на слюдяной ленте из-за меньшего содержания ускорителя

и неполного отверждения во время Отверждение после стадии пропитки отремонтированной обмотки

, бутылки с ускорителем помещаются в углы печи вместе с ускорителем распыления

на рабочем месте, а во время последующего отверждения в печи работа вращается на

, пока не будет достигнута заданная температура.

Система изоляции высокого напряжения синхронных турбогенераторов большой мощности

, работающих на различных электростанциях, играет очень важную роль в противостоянии напряжению

, называемому диэлектрическим напряжением машины. Для выполнения этой основной функции

коммерческая изоляция должна обеспечивать хорошие механические, химические

и термические свойства. Сочетание всего вышеперечисленного гарантирует долгий срок службы изоляции

и, следовательно, надежность машины.

-6-

Высоковольтная изоляция претерпела несколько изменений от битумной термопластической системы класса B

более чем за пять десятилетий до нынешней системы термореактивной пропитки global VPI (вакуумная пропитка под давлением)

.

Изолированные шины помещаются в пазы сердечника статора генератора и подключаются

электрически согласно схеме обмотки. Позже статор обрабатывается в цикле VPI

, где в процессе работы сначала проводится вакуумная сушка при повышенной температуре, а затем заливка

эпоксидной смолой и системой отвердителя, поддерживаемая повышением давления нейтральным газом

для эффективного проникновения смолы через все радиальные слои пористой слюдяной ленты

. Содержание ускорителя в ленте способствует реакции / полимеризации смеси смол

и образованию гелеобразователя.Затем изделие подвергается пост-отверждению при повышенной температуре

в печи для полного отверждения и сушки.

Ниже приведены типичные характеристики

подробной глобальной изоляции VPI:

ПРЕИМУЩЕСТВА:

(i) Более высокая диэлектрическая прочность, меньшая толщина изоляции и, следовательно, размер машины

,

-7-

(ii) Меньшие диэлектрические потери, изоляция без пустот , лучшая электрическая долговечность машины

,

(iii) лучшая механическая жесткость, меньшая вибрация и износ,

(iv) более высокая теплопроводность изоляции, более холодная машина,

(v) более высокая устойчивость к влаге, кислотам и щелочам , меньшее старение изоляции,

(vi) меньшая воспламеняемость, меньшее повреждение изоляции в случае возможного пожара при неисправности обмотки

,

(vii) более высокая мощность / вес машины,

Недостатки:

(i) Плохая ремонтопригодность.

В соответствии с изобретением предоставляется способ восстановления обмотки статора

для пропитки обмотки обмотки

обмотки генератора под общим вакуумом (VPI), включающий следующие этапы: обнаружение неисправности обмотки в пазах на верхнем или

нижнем стержне стержня. статор; удаление поврежденной части верхнего стержня только до конца

, когда повреждение находится в верхнем стержне, путем разрезания верхней изоляции стержня и

-8-

удаления медной полосы путем разрезания с обеих сторон; в случае обнаружения неисправности на нижнем стержне

, удаление первого подходящего количества верхних стержней за зоной изгиба с обеих сторон

путем разрезания и удаления полосы при разрезании; Тщательная очистка оставшейся части обмотки

после снятия стержней и испытания на устойчивость к высокому напряжению

; размещение нового нижнего стержня с изоляцией с низким содержанием смолы только до изгиба

, припаивание полос к полосе входящего стержня существующих полос

с последующим размещением верхних стержней с изоляцией из слюды с низким содержанием смолы; глобальная пропитка

отремонтированной работы еще раз с помощью процедуры VPI, при размещении баллонов с ускорителем

в углу печи вместе с разбрызгиванием ускорителя на отремонтированную работу

во время отверждения для предотвращения неполной реакции / полимеризации смол на слюдяной ленте

и вращение изделия во время постотверждения до достижения заданной температуры печи

, чтобы предотвратить чрезмерное осаждение влажной жидкой смолы в любом кармане.

Предлагаемое изобретение будет лучше понято из следующего описания со ссылкой

на прилагаемые чертежи, на которых:

На фиг. 1 представлены детали стержней статора TG с транспозицией Робеля с глобальными системами изоляции VPI

, которые используются в существующей технике.

На рис. 2 представлены детали транспозиции систем изоляции VPI из

полос проводников в положениях верхнего и нижнего стержня, размещенных в пазах

сердечника статора генератора с выступом и зоной транспозиции

конструкции обмотки статора ТГ.

-9-

На фиг. 3 графически показан процесс ремонта неисправной обмотки, обнаруженной в пазу

статора в соответствии с настоящим изобретением.

На фиг. 4 показана фактическая фотография, показывающая срез нижнего стержня на втором изгибе

медной полосы в соответствии с настоящим изобретением.

На фиг. 5 показано снятие медных полос с поврежденного стержня

в соответствии с настоящим изобретением.

На фиг. 6 на фотографии показан вид изоляции через после удаления

медной полосы в соответствии с настоящим изобретением.

На фиг. 7 показан вид припаянного нижнего стержня после ремонта

согласно настоящему изобретению.

На фиг. 8 показан паяный отремонтированный стержень под изоляцией с использованием модифицированного процесса VPI

согласно изобретению.

В системе изоляции VPI медные проводники изолированы с помощью ленты на основе пористой слюды

(без связующего) с низким содержанием смолы на необходимое количество слоев в соответствии с номинальным напряжением на клеммах

генератора. Необходимое перемещение полос проводников

выполняется для выравнивания индуцированного напряжения между полосами, как показано

на рисунках 1 и 2.

-10-

На рисунках 1 и 2 показаны основные компоненты стержней и обмоток статора Робеля, а также вид изоляции

. Обычно стержни статора в виде стержней Робеля используются для обмоток статора высоковольтных генераторов среднего и большого размера

. В таком случае принимается либо однослойная, либо двухслойная конструкция

с соединенной внахлест обмоткой звездой. В случае стержней Робеля

несколько изолированных медных полос перемещаются, т. Е. Изгибаются, пересекая их от

сверху вниз в одной / двух плоскостях, аналогично плетению, чтобы минимизировать потери в меди

из-за любой возможной разницы в наведенной электродвижущей силе (ЭДС ) среди медных лент

.Стержни после перестановки и штабелирования полос изолируют

несколькими слоями пористой слюдяной ленты с низким содержанием смолы (без связующего) со стеклотканью в качестве основного слоя

. Необходимые внешние и торцевые ленты защиты от коронного разряда применяются в качестве внешних слоев

для высоковольтных машин. Во время сборки обмотки свес обмотки

скреплен соответствующими матами и гильзами с низким содержанием смолы.

На рисунках с 3 по 8 ясно показано, как в рамках предлагаемого изобретения разработан улучшенный способ

восстановления обмоток статора для генератора TG с общей обмоткой VPI и восстановленного статора

путем ремонта.Обмотка статора турбогенератора

проходит электрические испытания на сопротивление изоляции, высокое напряжение и диэлектрические потери после процесса

VPI. Выявлены любые слабые места в обмотке, такие как повреждение обмотки из-за внешнего металлического объекта

, отклонение процесса VPI и т. Д., Что приводит к отказу на

этой стадии. (Обмотка также может выйти из строя при работе на электростанции из-за любого случайного постороннего предмета

во время капитального ремонта и т. Д.) В таком случае, если неисправность обнаружена в пазу

части обмотки, предлагается следующий процесс ремонта на основе двух

возможных ситуаций в соответствии с процедурой, указанной на рисунке 3.

-11-

(i) Ошибка в верхней панели.

(ii) Неисправность в нижней панели.

В случае, если неисправность находится в верхней полосе, удаляется только верхняя планка от конца до конца

. В случае, если неисправность находится в нижнем стержне, сначала удаляют соответствующее количество верхних стержней (6-

10) встык, чтобы обеспечить достаточное пространство в выступе обмотки

для удаления прямой части путем разрезания нижнего стержня и позже

припаяйте подходящий участок (за пределами эвольвентного изгиба обмотки).

Удаление верхней планки:

a. Очистите глазные стыки с обеих сторон обмотки.

г. Удалите часть паза клиновидной формы и разрежьте верхнюю изоляцию стержня, и

сделайте медь видимой.

г. Вытяните конец проушины медной ленты до транспозиционного изгиба.

г. Отрежьте и удалите полоску.

e. Следуйте пунктам (c) и (d) выше для следующей полосы до перегиба.

-12-

ф. Повторите описанные выше шаги с другого конца, чтобы удалить полосы второй половины

, пока все медные полосы не будут удалены с стержня.

г. Удалите U-образную форму оставшейся изоляции с выступа и части паза путем долбления

с последующей полировкой.

Снятие нижней планки: (в случае неисправности нижней планки)

a. Сначала удалите необходимое количество верхних полос, как описано выше.

г. Сделайте надрез штанги на свесе за зону изгиба с обеих сторон.

г. Удалите медные полосы таким же образом, как описано при снятии верхней планки.

После снятия стержней оставшаяся часть обмотки тщательно очищается.

и проверяется на способность выдерживать высокое напряжение.

Поместите новую нижнюю планку с прорезью с плохой изоляцией смолой только до изгиба (Не для проушины

до глаза). Припаяйте полосы к полосе входящего стержня к существующим полосам среза

выступа стержня с отверстиями с обеих сторон. Это последует за размещением новых верхних стержней с изоляцией из бедной слюды из смолы

. Электрические соединения верхних стержней выполнены на стыках с проушиной

и изолированы лентами с низким содержанием смол. На рисунках 4-8 показан способ ремонта

верхнего или нижнего стержня статора и замены поврежденной части полос

.

-13-

Пропитка после ремонта:

Глобальный процесс VPI, описанный выше, требует небольшой модификации для отремонтированной обмотки

по той причине, что количество пропитываемых стержней очень мало

и, следовательно, общее содержание ускорителя для общая работа меньше. Во-вторых,

избыток влажной смолы во время процесса может осесть в различных карманах и щелях

уже большой части затвердевшей обмотки и может не отвердиться. Это может привести к трекингу

и электрическому разряду на последующем этапе испытаний обмотки

после ремонта.

Чтобы этого не произошло, принимаются две меры предосторожности:

i. Во время отверждения после этапа пропитки отремонтированной обмотки по углам печи помещается

баллона с ускорителем, а также

баллончика ускорителя на рабочем месте.

ii. Во время последующего отверждения в печи работа вращается до установленной температуры

, чтобы предотвратить чрезмерное осаждение влажной жидкой смолы в любом кармане

.

Остальная часть процесса VPI, включая параметры, такие же, как у исходного статора.

-14-

После ремонта обмотки она подвергается электрическому тестированию на сопротивление изоляции

, коэффициент поглощения, индекс поляризации, диэлектрические потери (желто-коричневый треугольник и отклонение

) и высокое напряжение на исходном уровне, чтобы гарантировать качество ремонт.

В проиллюстрированном изобретении, описанном выше, был разработан способ

удаления вышедшего из строя стержня из пропитанного статора генератора путем удаления /

вытягивания полос за полосами с обоих концов машины после перестановочного изгиба стержня Roebel

, который уникальный в ремонте статоров турбогенераторов с пропиткой

в мире.

Преимущества:

Предлагаемый способ ремонта обмотки турбогенератора с общим вакуумом

Пропитка обеспечивает следующие преимущества:

a. Легкость удаления вышедших из строя катушек из пропитанной обмотки статора

b. Быстрый процесс ремонта.

г. Обеспечьте оригинальные свойства утеплителя Global VPI.

г. Повышенная надежность ремонта и более длительный срок службы машины.

-15-

Изобретение, описанное здесь выше с примерным вариантом осуществления, не должно

читаться и толковаться ограничительно, поскольку различные модификации, изменения

и адаптации возможны в пределах объема и объема изобретения, как определено

в прилагаются претензии.

-16-

МЫ ПРЕТЕНЗИЯ

1. Способ восстановления обмотки статора для общего вакуума. расположение стержня

статора;

— удаление поврежденной части верхнего стержня только встык, когда повреждение находится в верхнем стержне

, путем разрезания верхней изоляции стержня и удаления медной полосы

путем разрезания с обеих сторон;

— в случае обнаружения неисправности на нижнем стержне, удаление первого подходящего количества

верхнего стержня за пределами зоны изгиба с обеих сторон путем разрезания и удаления полосы

при разрезании;

— Тщательная очистка оставшейся части обмотки после снятия

стержней и проверки на способность выдерживать высокое напряжение;

-17-

— установка нового нижнего стержня с изоляцией из плохой смолы, разрезанной только до изгиба, припайка

полос к полосе входящей полосы существующих полос с последующим размещением

верхних стержней с изоляцией из слюды с низким содержанием смолы;

— глобальная пропитка отремонтированного объекта еще раз с помощью процедуры VPI, на

размещение бутылок с ускорителем в углу печи вместе с разбрызгиванием ускорителя

на отремонтированное изделие во время отверждения для предотвращения неполной реакции / полимеризации смол

на слюдяной ленте и

— вращение изделия во время пост-отверждения до достижения заданной температуры печи

для предотвращения чрезмерного осаждения влажной жидкой смолы в любом кармане.

2. Способ восстановления обмотки статора по п.1, в котором в случае

неисправности, обнаруженной на верхнем стержне, верхний стержень удаляют в следующих последовательных

этапах:

a. зачистка глазных стыков с обеих сторон обмотки;

г. удаление клина из прорези и разрезание верхней изоляции стержня

, чтобы сделать медные полоски видимыми;

-18-

с. протягивание медной ленты от конца проушины до транспозиционного изгиба;

г. разрезание и удаление полосы;

e.следуя шагам (c) и (d) для следующей полосы до транспозиционного изгиба;

ф. повторение этапов от а) до (е) с другого конца для удаления полос второй половины

до тех пор, пока все медные полосы не будут удалены со стержня;

г. удаление U-образной формы оставшейся изоляции с выступа и части паза путем долбления

с последующей полировкой.

3. Способ восстановления обмотки статора по пп.1 и 2,

, отличающийся тем, что при неисправности нижнего стержня удаляют от 6 до 10 номеров верхних стержней.

4. Способ восстановления обмотки статора по п.1, отличающийся тем, что электрические соединения верхних стержней

выполнены на торцевых шарнирах и изолированы лентами с низким содержанием смол

.

-19-

5. Способ восстановления статора по п.1, отличающийся тем, что при пропитке отремонтированной обмотки статора

поврежденный статор восстанавливается до исходного состояния

, обеспеченного со всеми электрическими и механическими параметрами на исходном уровне

. на характеристике оценки сопротивления изоляции, коэффициента поглощения

, показателя поляризации, диэлектрических потерь (тангенциальный треугольник и наклон вверх) и высокое напряжение

.

6. Способ восстановления обмотки статора для общего вакуума.

пропитка (VPI) обмотки статора генератора, как здесь описано и проиллюстрировано.

7. Восстановленный поврежденный статор, выполненный согласно способу восстановления обмотки статора

по п.1.

Изобретение относится к способу восстановления обмотки статора для глобального вакуума

пропитки давлением (ВПИ) статора обмотки генератора, состоящего из ступеней. из:

обнаружение неисправности обмотки в пазах на верхнем или нижнем стержне статора

; удаление поврежденной части верхнего стержня только встык, когда повреждение находится в верхнем стержне

, разрезая верхнюю изоляцию стержня и удаляя медную полосу

путем разрезания с обеих сторон; в случае обнаружения дефекта на нижнем стержне, удаление первых

подходящего количества верхних стержней за пределами зоны изгиба с обеих сторон путем разрезания и

удаления полосы при разрезании; тщательная очистка оставшейся части обмотки

после снятия стержней и испытания на способность выдерживать высокое напряжение;

размещение нового нижнего стержня с изоляцией с низким содержанием смолы, разрезанной только до изгиба, припаивание

к полосам для удаления входящего стержня существующих полос с последующим размещением

верхних стержней с изоляцией из слюды с низким содержанием смолы; глобальная пропитка отремонтированной работы один раз

снова через процедуру VPI, при размещении бутылок с ускорителем в углу печи

вместе с разбрызгиванием ускорителя на меня отремонтированная работа во время отверждения до

предотвращает неполную реакцию / полимеризацию смол на слюдяной ленте и вращении Работа

во время пост-отверждения до достижения заданной температуры печи до

предотвращает чрезмерное осаждение влажной жидкой смолы в любом кармане.

Перемотка статора для всех типов электродвигателей

Потеря мощности или КПД двигателя или генератора переменного / постоянного тока может иметь разрушительное влияние на производительность и прибыльность бизнеса. Статоры являются ключевым компонентом вращающегося оборудования, и их следует регулярно обслуживать, чтобы избежать неожиданной поломки и снижения производительности.

В Mawdsleys мы можем предложить полный комплекс услуг по перемотке и ремонту двигателей, включая перемотку и ремонт статоров двигателей и сопутствующего оборудования.Если статор вашего двигателя нуждается в ремонте или перемотке, позвоните нам сегодня по телефону 0117 955 2481 , и мы оперативно ответим.

Наша служба перемотки статораНаша услуга по перемотке статора включает:

- Осмотр и диагностика любых неисправностей статора.

- Неисправная проводка удалена.

- Очистка статора паром от загрязнений.

- Замена футеровки изоляционной бумаги.

- Замена существующих катушек на новые.

- Перемотка с использованием высококачественной эмалированной медной проволоки в точном соответствии со спецификацией.

- Лакировка статора и роторов.

- Двигатель протестирован на соответствие ожидаемым стандартам.

Если ваш статор не подлежит ремонту, мы можем порекомендовать новую марку и модель статора в соответствии с вашими требованиями.

Общие неисправности статоровНекоторые из наиболее распространенных неисправностей двигателей, которые вызывают недостаточную производительность или отказ статора:

Неисправности обмотки — Обычно они вызваны плохой изоляцией обмотки статора, что приводит к короткому замыканию двигателя.

Механические неисправности — Механические неисправности очень распространены, но, как правило, их можно избежать с помощью надлежащего обслуживания. Общие механические проблемы вызваны незакрепленными подшипниками, неправильной установкой, неправильной центровкой двигателя и высокими уровнями вибрации в двигателе.

Термическое напряжение — Термическое напряжение приводит к ухудшению изоляции обмотки статора. Термическое напряжение может быть вызвано перегрузкой, несимметричным напряжением, затрудненной вентиляцией и неисправностями в электросети.

Проблемы окружающей среды — Одним из наиболее недооцененных факторов, способствующих отказу статора, является окружающая среда: слишком горячая, холодная или влажная рабочая зона может привести к поломке статора. Кроме того, пыль или мусор, загрязняющие оборудование, могут привести к его перегреву.

Полностью укомплектованная мастерскаяМы можем предложить покрытие по всей стране из нашей мастерской в Бристоле, которая включает в себя современный отдел перемотки и ремонта. Здесь у нас есть лучшее в отрасли оборудование, которое позволяет нашим опытным инженерам выполнять работу с максимальной эффективностью.

Кроме того, у нас есть запас запасных частей и запчастей для всех марок и моделей электродвигателей и генераторов на собственном предприятии, поэтому вам не придется ждать доставки запчастей.

Обратитесь к экспертамЕсли у вас возникла проблема со статором двигателя или генератора, мы можем помочь. Мы можем обеспечить лучшую в отрасли перемотку статора с быстрым ремонтом по всей Великобритании.

Для получения дополнительной информации позвоните одному из наших экспертов сегодня по телефону 0117 955 2481 или заполните контактную форму, и мы свяжемся с вами.

Как перемотать бесщеточный двигатель

В этом коротком руководстве мы объясним, как перемотать бесщеточный двигатель, поврежденный в результате перегорания обмоток из-за перегрузки, короткого замыкания или внезапной блокировки двигателя на полной скорости. Это несложно, когда вы получите полную идею, и это может сэкономить вам много времени (не нужно ждать доставки новых двигателей) и денег (да, вы можете сделать это самостоятельно).

Наиболее частая неисправность двигателя

Есть несколько способов повредить обмотки бесщеточного двигателя:

- Перегрузка

- Перегрев в результате недостаточного охлаждения

- Вибрация и механическое повреждение внутренней обмотки и проводов питания

Перегрузка двигателя — наиболее частая причина выгорания сердечника статора.Если вы загрузите свое судно больше, чем могут поднять гребные винты, двигатель будет очень быстро нагреваться, что приведет к расплавлению внутренней изоляции (полировки, эмали).

Как только эмаль расплавляется, внутри обмотки возникает короткое замыкание, которое вызывает плавление проволоки и выход из строя двигателя. Перегрев двигателя может произойти, если ротор плохо спроектирован, а воздушный поток, охлаждающий обмотки, недостаточен для надлежащего охлаждения внутреннего сердечника статора.

Механическое повреждение и сильная вибрация могут привести к обрыву провода, питающего двигатель, и внутренних сердечников статора.

Выбор правильных бесщеточных двигателей — ключ к достижению оптимальной производительности вашего дрона. Двигатели можно оптимизировать для повышения эффективности на дальних дистанциях, гонок, трюков вольным стилем, tinywhoops и многого другого. Использование неправильного типа двигателя может привести к снижению производительности квадроцикла и, возможно, даже к повреждению чувствительных компонентов дрона, что будет стоить вам денег.

части бесщеточного двигателя

Когда двигатель включен, ротор фиксируется на статоре с помощью C-образного ключа, который фиксирует вал — он останавливает ротор от вылета из подшипника двигателя вместе с пропеллер и все, что связано с валом.

Статор изготовлен из крошечных металлических листов и защищен промышленным лаком, устойчивым к высоким температурам, обычно оливково-зеленого цвета. Он сделан из листов, а не из цельного куска металла, потому что создает более эффективное магнитное поле. Всего несколько витков вокруг каждого зубца статора создают магнитное поле, управляемое ESC.

В трехфазных двигателях количество полюсов статора должно делиться на 3.

В качестве примера возьмем поплавки BARD Lil ‘с 9 зубьями двигателя.Однако количество магнитов на двигателе может быть разным. Типоразмеры двигателей 11xxx, 12xxx и т. Д. Обычно имеют 12 магнитов и 9 полюсов статора. Маркировка, которую мы используем (для этого примера) — 9Н12П.

Трехфазные двигатели имеют три фазы, и они подключаются к регулятору скорости (ESC) с помощью трех проводов. Катушки состоят из трех длинных проволок, особым образом намотанных на зубья статора. Это можно сделать двумя способами:

Терминал «звезда»: 3 точки начала проводов образуют нейтральную точку каждой из 3 катушек.В двигателях, которые мы используем в мире RC, эта точка защищена термоусаживающейся трубкой и находится внутри двигателя, обычно под зубьями статора. В терминации Delta нет физической нейтральной точки.

Двигатель с подключением по схеме «треугольник» вращается примерно в 1,8 раза быстрее, чем двигатель с подключением по схеме «звезда», в то время как двигатель с подключением по схеме «треугольник» имеет в 1,8 раза больший крутящий момент. При необходимости можно преобразовать звезду в треугольник и наоборот (скорость или мощность).

Разборка бесщеточного двигателя

Для начала вам необходимо удалить шпонку C-образного зажима, которая удерживает вал ротора внутри подшипника статора и не позволяет ему отсоединиться, когда двигатель находится в активном состоянии.

Некоторые утверждают, что удерживание ротора вне статора в течение более длительного периода времени вредно для магнитов, поскольку они начинают терять свою намагниченность. Однако никакая научная теория этого не доказывает или не опровергает.

Затем вы снимаете ротор со статора. Рекомендуется хранить C-образный зажим в надежном месте — его довольно легко потерять.

После этого вы удаляете часть обмотки, которая представляет собой нейтральное пятно, и распутываете ее.

В этом примере (и для любого другого двигателя этого типа) лучше всего начинать размотку с этой точки, потому что легче всего подсчитать количество обмоток.

Важно пересчитать их, если возможно, потому что эта информация понадобится нам для возврата. Если это невозможно (сгоревшие провода легко ломаются, и вам будет сложно их разделить и пересчитать), мы всегда можем отправить электронное письмо в службу поддержки производителя и запросить правильную информацию о толщине провода и количестве витков.

Проволоку нужно извлекать очень осторожно; нужно избегать повреждения промышленного лака на зубьях статора — он защищает жилы жил от короткого замыкания.Для этого желательно использовать пластиковые инструменты. Остатки лака вместе с пятнами грязи и сажи необходимо удалить как следует. При повреждении промышленного лака необходимо нанести на поврежденный участок акриловый лак или другое термостойкое покрытие.

После очистки можно начинать с первых обмоток.

Обмотка бесщеточного двигателя

При ремонте двигателя важно выбрать правильный тип провода. Для двигателей мы используем полированную эмалированную проволоку с более высоким коэффициентом плавления изоляции — эмаль оказалась оптимальной для этого.

На сайте wires.co.uk вы можете найти в основном все промышленные провода, необходимые для этой работы. Цены низкие, доставка быстрая, проволока качественная и может быть заказана более чем в одном цвете. Катушки с проволокой весом 50 г (и да, они метрические, даже в Великобритании 🙂) хватит на десятки двигателей, поэтому лучше заказать именно эту.

Диапазон цен составляет 2–3 фунта стерлингов, в зависимости от толщины проволоки. В этом уроке мы будем использовать проволоку 0,18 мм. Стоит отметить, что толщина проволоки также включает толщину покрытия — это означает, что эффективная толщина проволоки немного ниже.Маркировка толщины указывает также на толщину изоляции (только для указанного сайта). В любом случае всегда полезно ознакомиться с каталогом, представленным на веб-сайте.

У этого двигателя самая распространенная схема обмотки — ABCABCABC. Намотывать обмотки нужно очень осторожно, первая обмотка снизу двигается вверх к верху зуба статора.

Когда вы подсчитываете обмотки (ориентир должен быть оригинальным двигателем), вы пропускаете два зубца и наматываете следующий. Когда это будет сделано, пропустите два зубца и накрутите следующий, и снова пропустите два и намотайте следующий, поскольку последняя из фазы A.Сделайте то же самое для фаз B и C.

Обычно производители статора маркируют некоторые зубцы точками. Вы можете использовать их как отправную точку. Сначала вы находите отправную точку и наматываете нужное количество витков.

В качестве примера мы будем использовать 11 обмоток. Вам нужно различать начало и конец провода, чтобы мы не заблудились в них. В моем случае начало провода всегда длиннее конца — это отличный способ узнать, какие провода нужно присоединить к нейтральной точке.

Когда первые три зубца в фазе A отсортированы, вы переходите к следующей фазе от следующего первого зуба по часовой стрелке.Также важно, где заканчиваются провода, потому что внутренний провод должен быть соединен с внешним проводом.

Вы должны быть осторожны — поскольку схема крепления двигателя уже определена, если вы пропустите это место, точка выхода провода не будет совпадать с кронштейном карбонового каркаса, и вам придется переделывать весь двигатель.

После завершения фазы два (B) вы переходите к фазе три (C) так же, как и раньше с фазами A и B.

Затем вы подключаете нейтральную точку (точку подключения) и разделяете провода со всеми три фазы и уберите провода.

Если вы дошли до этого момента, поздравляю, основная часть процесса сделана. Вам нужно осмотреть каждый зуб, проверить, не пересекает ли какая-либо проволока линию зуба (если это так, слегка переместите ее к центру).

Эта ссылка: http://www.bavaria-direct.co.za/scheme/common/#prettyPhoto — отличный источник информации о других шаблонах. Схема для этого примера, 11xxx, 12xxx и другие, такая же, как шаблон CD-ROM по ссылке выше.

Тестирование бесщеточного двигателя

Когда вы закончили наматывать провод, пришло время для тестирования.Во-первых, вам нужно припаять провода точки подключения и убедиться, что все три конца провода успешно подключены. Для этого нужно пропитать кончик паяльника припоем, пока не получится паяльная капля. Вы протягиваете провода через каплю, пока эмаль не расплавится и провода не будут спаяны.

Затем вы подключаете три конца к ESC (или, на полетном контроллере, к AIO, как показано в этом примере). В этом случае провода не защищены от вибрации и других механических повреждений, поэтому при обращении с ними нужно соблюдать осторожность.Нужно проверить, нет ли короткого замыкания, и аккуратно вставить ротор. При необходимости точка завершения может быть дополнительно сокращена.

В вашем любимом программном обеспечении для настройки полетного контроллера (Betafllight и т. Д.) Вы можете активировать двигатель, чтобы проверить, работает ли он. Если при подключении аккумулятора вы слышите мелодию инициализации ESC, значит, вы на правильном пути. Вы включаете мотор и прислушиваетесь к любым странным звукам, вибрации и т. Д. На этой фотографии все в порядке. Вы также можете попробовать проверить двигатель на полной мощности, чтобы узнать, не перегревается ли он.

Убедившись, что с мотором все в порядке, вы покрываете обмотки очень тонким слоем прозрачного лака для ногтей, чтобы защитить их от вибрации и движения. Затем вы укорачиваете провода и подготавливаете их для соединения с основными проводами. Будьте осторожны при обрезке проводов — если вы обрежете их слишком коротко, вам придется повторить весь процесс заново, включая удаление только что нанесенного свежего лака с ногтей.

Вы спаиваете все провода вместе, чтобы не торчали меньшие; паяное соединение должно быть параллельным и иметь длину около 2 мм.Такой способ пайки предотвращает разрыв соединения проводов вибрациями.

Нейтральная оконечная точка должна быть максимально укорочена (нужно быть осторожным, чтобы не раскрутить ее в процессе). Термоусаживаемая трубка защитит точку подключения и три основных провода. Диаметр должен быть как можно меньшим — слишком большой можно зацепиться за ротор, и этого, безусловно, следует избегать.

После разогрева термоусаживаемой трубки термоусадочным пистолетом, когда трубка наиболее плотно прилегает к проводам, согните точку подключения и заправьте ее между статором и основанием двигателя, чтобы она не касалась магнитов ротора.

Кроме того, вам необходимо проверить, не касаются ли незащищенные провода зубья статора, и отрегулировать натяжение проволоки, если это так. Когда фиксация закончена, покройте их тонким слоем лака и дайте высохнуть.

Когда лак для ногтей окончательно высохнет и провода будут закреплены на дне статора и основания двигателя, вы защитите их термоусаживающейся трубкой. Будьте осторожны, чтобы не повредить слишком широкую трубу — при сжатии она не должна касаться ротора. Убедившись, что все провода в порядке, можно собирать мотор.

Не забудьте надеть C-образный зажим на нижнюю часть вала перед проверкой двигателя.

Когда двигатель собран, вместе с C-образным зажимом на нижней части вала можно припаять провода к FC и попытаться включить двигатель. Вам также необходимо проверить звуки, которые издает двигатель — убедитесь, что вы попробовали несколько оборотов, и изоляция проводов не касается ротора.

Заключение

По сути, обмотка двигателя не так сложна, как кажется. Пока техника намотки не будет доведена до совершенства, вы потратите сотни метров проволоки, но, как только вы ее получите, она пойдет без проблем.Практика ведет к совершенству. Если у вас возникли проблемы с отделением статора от двигателя (что часто может быть проблематичным), у вас также будут проблемы с намоткой зубьев, ближайших к нижней части основания. Шансы на получение эстетичных обмоток довольно низки.

Наиболее важные упомянутые параметры: количество витков (вы не хотите иметь другое количество витков на зубцах, и вы должны убедиться, что они все одинаковы) и толщина проволоки (слишком тонкая означает более быстрый перегрев и слишком толстая одна означает нехватку места для нужного количества обмоток — вам нужно уравновесить две).

Если двигатель перегорел, а подшипники и ротор кажутся исправными, держитесь за него и исправьте. Вы можете потерпеть неудачу в первый раз, вы можете неправильно посчитать, но когда вы заведете свой первый двигатель и ваше судно успешно полетит, вы никогда больше не выбросите сгоревший двигатель.

4 Типы методов изоляции обмоток двигателя

После перемотки двигателя обмотки необходимо дополнительно изолировать смолой или лаком. Эта изоляция защищает обмотки от загрязнения, электрического короткого замыкания, а также делает обмотки более механически жесткими.Ниже мы расскажем о четырех методах лакирования: нанесение эпоксидного лака погружением и отжигом, нанесение тонкого слоя, пропитка под вакуумом и герметичная обмотка.

Dip and Bake — это стандартный метод лакирования, при котором обмотки двигателя погружаются в резервуар для лака, а затем устанавливаются для отверждения в печи. Как правило, новую обмотку двигателя необходимо дважды окунуть (дважды окунуть и запечь), чтобы лак полностью покрыл обмотки.