Как происходит процесс затвердевания бетона

В своей самой простой форме бетон — это смесь пасты и наполнителей. Паста, сделанная из портланд-цемента и воды, покрывает поверхность наполнителя. Во время химической реакции под названием «гидратация», паста затвердевает и «набирает силу», формируя камнеподобный материал, известный как бетон.

В этом процессе и заключается отличительная особенность бетона: он пластичен и гибок, когда только что смешан, и надежен и прочен после затвердевания. Это объясняет, почему из одного материала — бетона — строят небоскребы, мосты, тротуары, суперхайвеи, дома и дамбы.

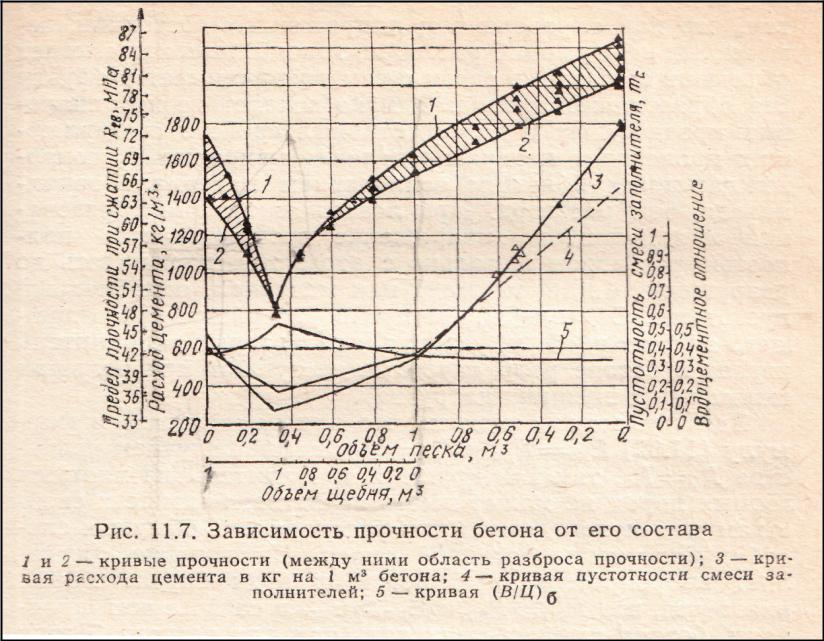

Пропорции материалов в бетонеКлюч к изготовлению надежного, крепкого бетона — тщательный подбор пропорций и смешивание материала. Смесь, в которой недостаточно пасты, чтобы заполнить всю пустоту между частицами наполнителя, будет трудно размещать, она даст неровные поверхности и пористый бетон.

Химия портланд-цемента начинает действовать в присутствии воды. Цемент и вода формируют пасту, покрывающую каждую частицу наполнителей — камней и песка. В результате бетон затвердевает и становится крепче.

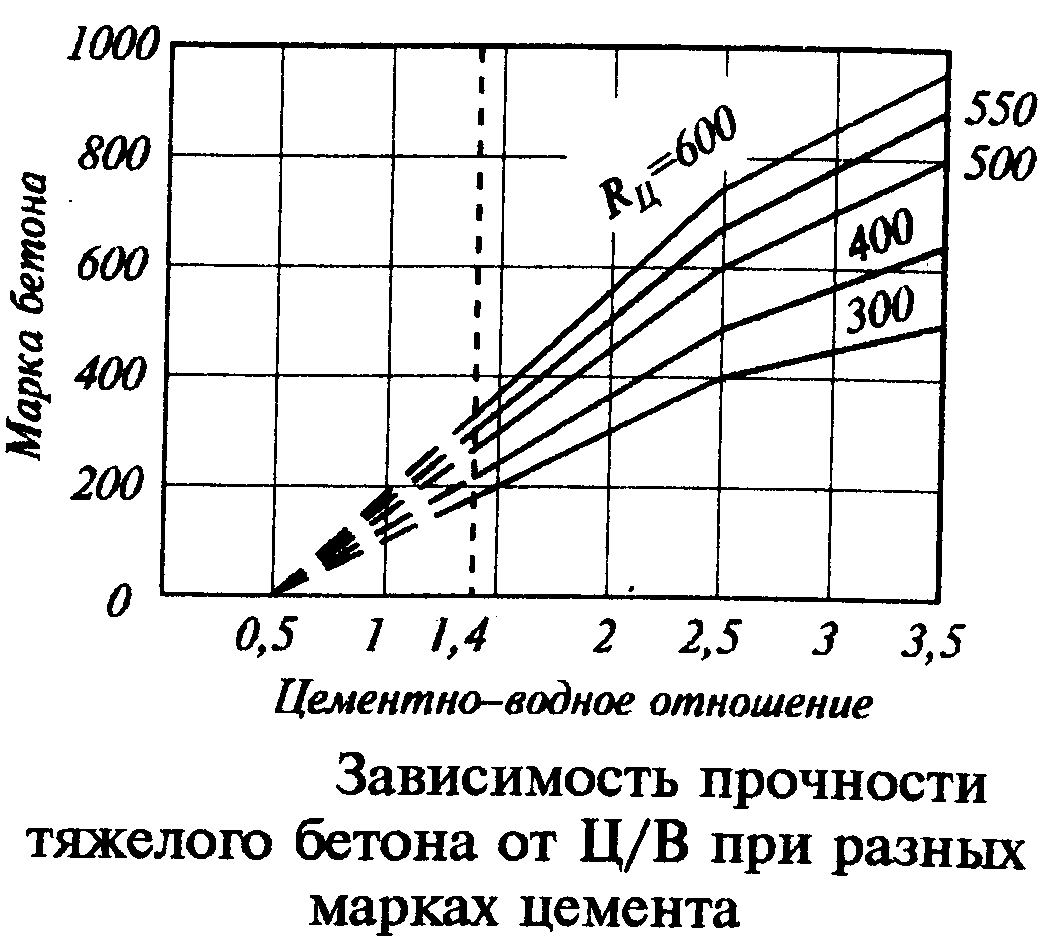

Качество пасты определяет характеристики бетона. Прочность пасты, в свою очередь, зависит от отношения воды к цементу. Оно рассчитывается делением веса воды на вес цемента. Для получения хорошего бетона нужно понизить это отношение насколько возможно, не жертвуя при этом «работоспособностью» свежего бетона, позволяющей ему должным образом размещаться, схватываться и выравниваться.

Подобранная как следует смесь обладает желаемой гибкостью в свежем виде и надежностью в затвердевшем. Обычно смесь состоит из 15% цемента, 60-75% наполнителей и 15-20% воды. Также она может содержать 5-8% воздуха.

Другие ингредиентыПочти любая природная питьевая вода без ярко выраженного вкуса и запаха может использоваться как компонент для бетона. Излишние примеси не только могут повлиять на время схватывания и прочность бетона, но и привести к изменению его цвета, пятнам, коррозии арматуры, нестабильности объема и уменьшению прочности. В требованиях к бетонным смесям также установлены ограничения на хлориды, сульфаты, алкалиды и твердые частицы в воде для тех случаев, когда определить влияние примесей на бетон невозможно с помощью тестов.

Излишние примеси не только могут повлиять на время схватывания и прочность бетона, но и привести к изменению его цвета, пятнам, коррозии арматуры, нестабильности объема и уменьшению прочности. В требованиях к бетонным смесям также установлены ограничения на хлориды, сульфаты, алкалиды и твердые частицы в воде для тех случаев, когда определить влияние примесей на бетон невозможно с помощью тестов.

Хотя почти любая питьевая вода подходит для бетонных смесей, наполнители выбирают очень тщательно. Они составляют 60-70% общего объема бетона. Тип и размер используемых наполнителей зависит от плотности и цели конечной бетонной продукции.

Процесс гидратации бетонаВскоре после того, как наполнители, вода и цемент соединяются, смесь начинает затвердевать. Все портланд-цементы — гидравлические. Они затвердевают благодаря гидратации — химической реакции с водой. При этой реакции на поверхности каждой частицы цемента формируется узел. Он растет и расширяется, пока не связывается с узлами других цементных частиц или близлежащим куском наполнителя.

Когда бетон тщательно перемешан и готов к использованию, его нужно поместить туда, где смесь затвердеет.

При размещении бетон закрепляют, чтобы лучше заполнить форму и чтобы избавиться от потенциальных недостатков, таких, как «соты» и «воздушные карманы».

Для брусков бетон оставляют до тех пор, пока влажная пленка на поверхности исчезнет, после чего его выравнивают специальным деревянным или металлическим «поплавком». Это дает относительно гладкую, но слегка шершавую текстуру, которая не скользит и зачастую является конечной стадией для строительного бетонного бруса. Если же требуется совсем гладкая, твердая, плотная поверхность, после этого его разглаживают стальным мастерком.

Уход за бетоном нужно начинать, когда поверхность достаточно затвердела, чтобы сопротивляться повреждениям. Он помогает убедиться, что гидратация продолжается и цемент все еще набирает силу. Бетонные поверхности обрызгивают водой или используют влагосохраняющие ткани, такие как брезент или хлопок.

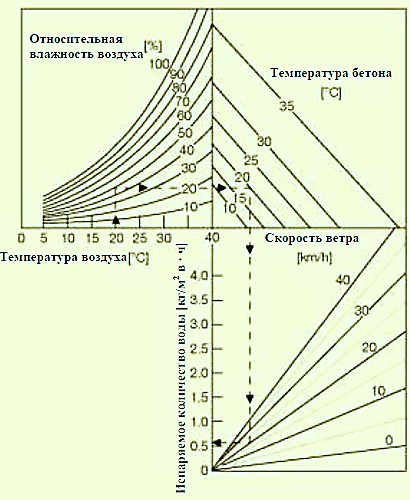

Специальные технологии ухода используются при экстремально жаркой или холодной погоде, чтобы защитить бетон. Чем дольше он остается влажным, тем сильнее и прочнее он станет. Время затвердевания зависит от состава и однородности цемента, пропорций смешивания и температурных условий. В основном, гидратация и затвердевание бетона происходит в первый месяц жизненного цикла бетона, но он продолжает гидрироваться на протяжении многих лет, хоть и медленнее.

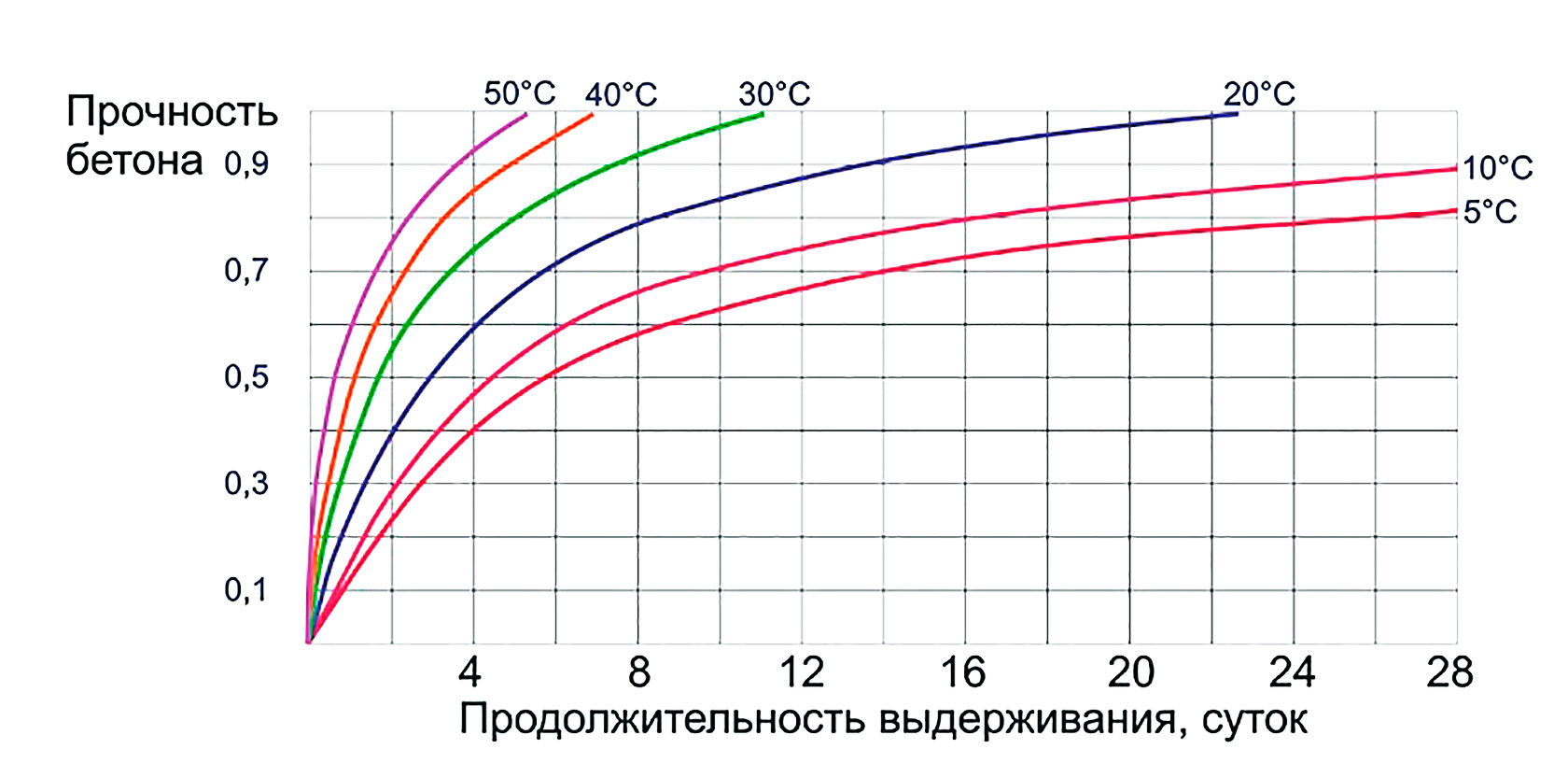

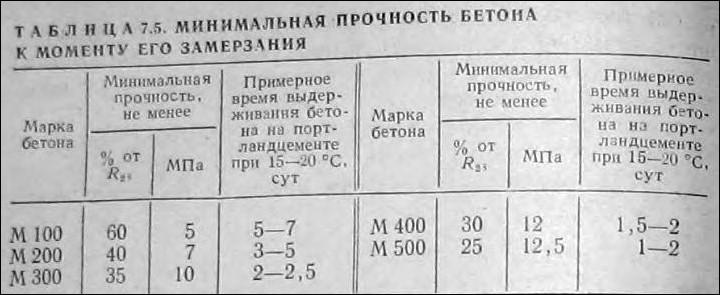

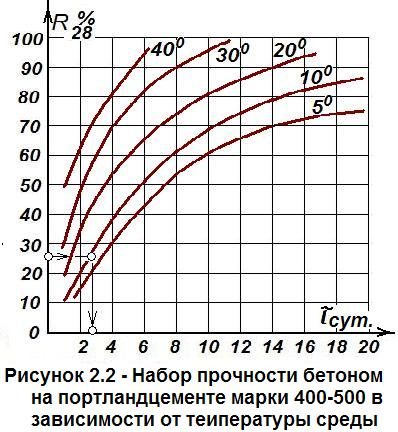

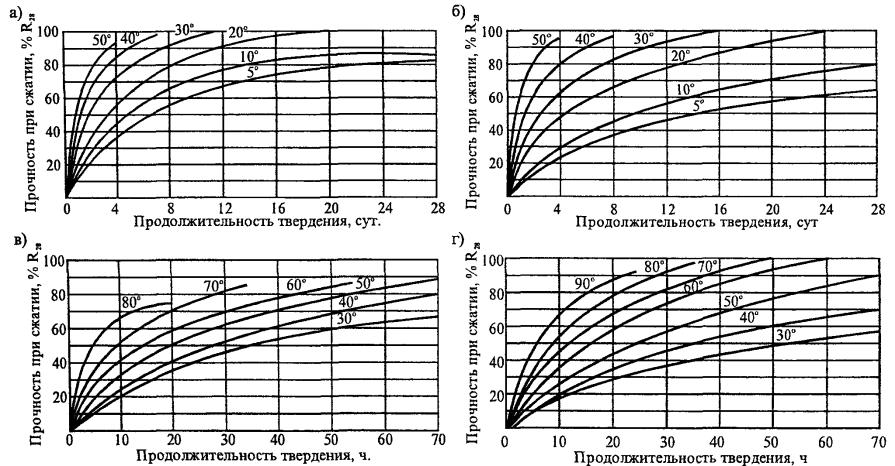

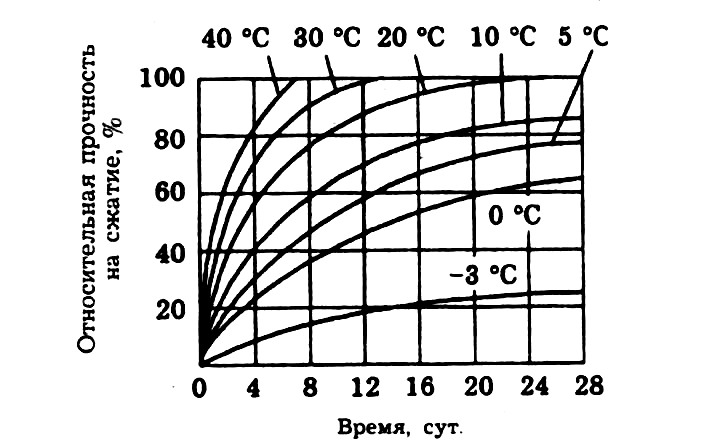

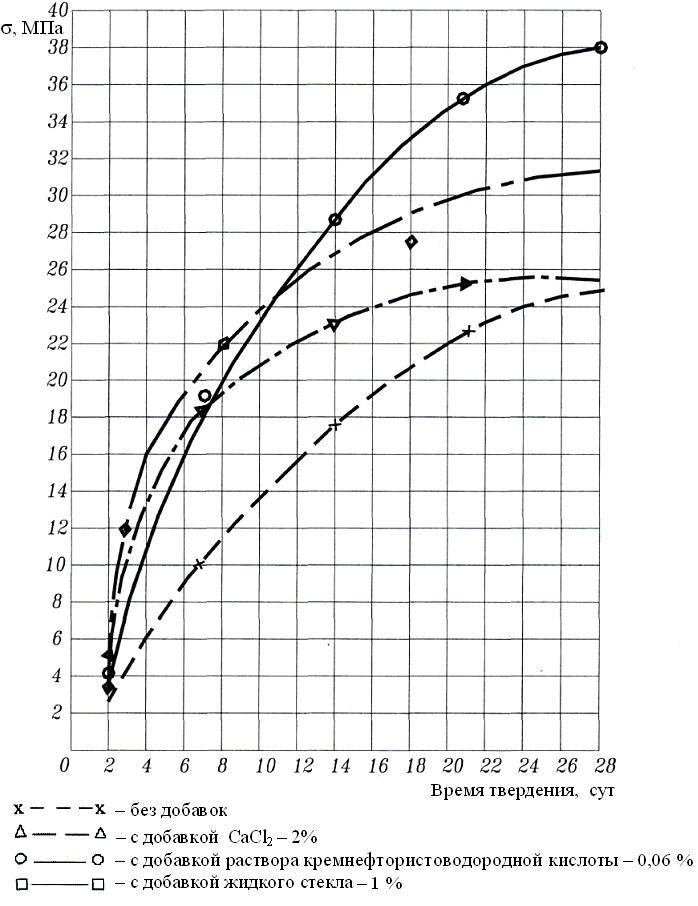

Время твердения бетона в зависимости от температуры

- Твердением цемента

- называют процесс превращения цементного теста, состоящего из смеси цемента с водой, в камневидное тело — цементный камень.

Содержание

Химия твердения бетона. Образование цементного камня

Прочность цементного камня при нормальных условиях (теплая и влажная среда) продолжает нарастать многие годы. Опыты показали, что прочность его в воденарастает в течение 30 лет (дальнейшие систематические исследования не производились).

Опыты показали, что прочность его в воденарастает в течение 30 лет (дальнейшие систематические исследования не производились).

Твердению предшествует схватывание, т. е. процесс, в течение которого цементное тесто постепенно теряет пластичность, загустевает, но еще не приобретает прочности.

В соответствии с теорией твердения цемента, созданной академиком А. А. Байковым и развитой в дальнейшем другими советскими учеными (профессорами В. Н. Юнгом, Ю. М. Буттом, А. Е. Шейниным), процесс твердения представляет собой сложное физико-химическое явление: в составе цементного камня образуются новые соединения, которых не было в цементном клинкере.

Основное химическое соединение, входящее в состав цементного клинкера трехкальциевый силикат —- подвергается гидролизу разложению водой) и гидратации (соединению с водой) с образованием двух новых соединений: двухкальциевого гидросиликата 2СаО • SiO2 ад и гидрата окиси кальция.

Разложение идет по следующей реакции:

ЗСаО • SiO2+nН,О=2СаО • SiO2(n

Таким образом, при твердении цемента выделяется свободный гидрат окиси кальция Са(ОН)2. Это легко установить при помощи фенолфталеина, при действии которого получается яркомалиновое окрашивание.

Другое соединение в цементном клинкере — двухкальциевый силикат—гидратируется очень медленно и образует

2СаО • SiO2 •mh3O.

Трехкальциевый алюминат подвергается быстрой гидратации по реакции:

ЗСаО • А12О3+6Н2О=ЗСаО • А12О3 • 6Н2О.

Под воздействием воды на поверхности цементных частиц образуются двухкальциевый гидросиликат, гидрат окиси кальция и трехкальциевый гидроалюминат. Гидросиликат кальция почти нерастворим в воде и выделяется в коллоидальном состоянии, в виде студенистых оболочек, на поверхности црментных частиц.

Гидроокись кальция и трехкальциевый гидроалюминат растворяются в воде, но в небольшом количестве, и раствор быстро становится насыщенным, а в дальнейшем пересыщенным. Вследствие этого при продолжающейся химической реакции новые порции гидроокиси кальция и трехкальциевого гидроалюмината выделяются также в коллоидальном состоянии. Все указанные вещества образуют вокруг частиц цемента оболочку так называемого геля (студня).

Все указанные вещества образуют вокруг частиц цемента оболочку так называемого геля (студня).

Гель обладает склеивающей способностью, которая тем больше, чем меньше он разжижен водой, т. е. чем меньше водоцементное отношение ; -гель склеивает частицы цемента, а в цементно-песчаном растворе и зерна песка. В результате цементное тесто начинает густеть и терять пластичность — оно схватывается.

В дальнейшем гидроокись кальция и трехкальциевый гидроалюминат из коллоидального состояния переходят в более устойчивое мелкокристаллическое; выделяющиеся микрокристаллы пронизывают гель и срастаются. Одновременно гель, состоящий теперь главным образом из гидросиликата кальция, уплотняется, отчасти потому, что высыхает (если цемент твердеет на воздухе), отчасти из-за что внутрь цементных частиц отсасывается вода. Вода проникает в глубь частиц цемента постепенно, и в результате все и новые его порции вступают в химическую реакцию.

Гидросиликат кальция может в дальнейшем частично выкристаллизоваться. Соотношение между объемами гелеобразной и кристаллической частей твердеющего цементного камня в каждый данный момент влияет на его прочность, усадку, ползучесть и другие свойства, как это доказано проф. А. Е. Шейкиным.

Соотношение между объемами гелеобразной и кристаллической частей твердеющего цементного камня в каждый данный момент влияет на его прочность, усадку, ползучесть и другие свойства, как это доказано проф. А. Е. Шейкиным.

Если цемент твердеет на воздухе (всегда содержащем углекислый газ), то имеет место еще карбонизация гидроокиси кальция:

Са(ОН)2+СО=СаСО3+Н2О.

Она происходит главным образом с поверхности цементного камня или бетона. Это доказывается тем, что при действии фенолфталеина на поверхность затвердевшего цементного камня он не окрашивается в малиновый дает; если же разломать этот камень и подействовать фенолфталеином на место свежего излома, то легко обнаружить, что свободная гидроокись кальция содержится в середине образца, а по краям ее нет.

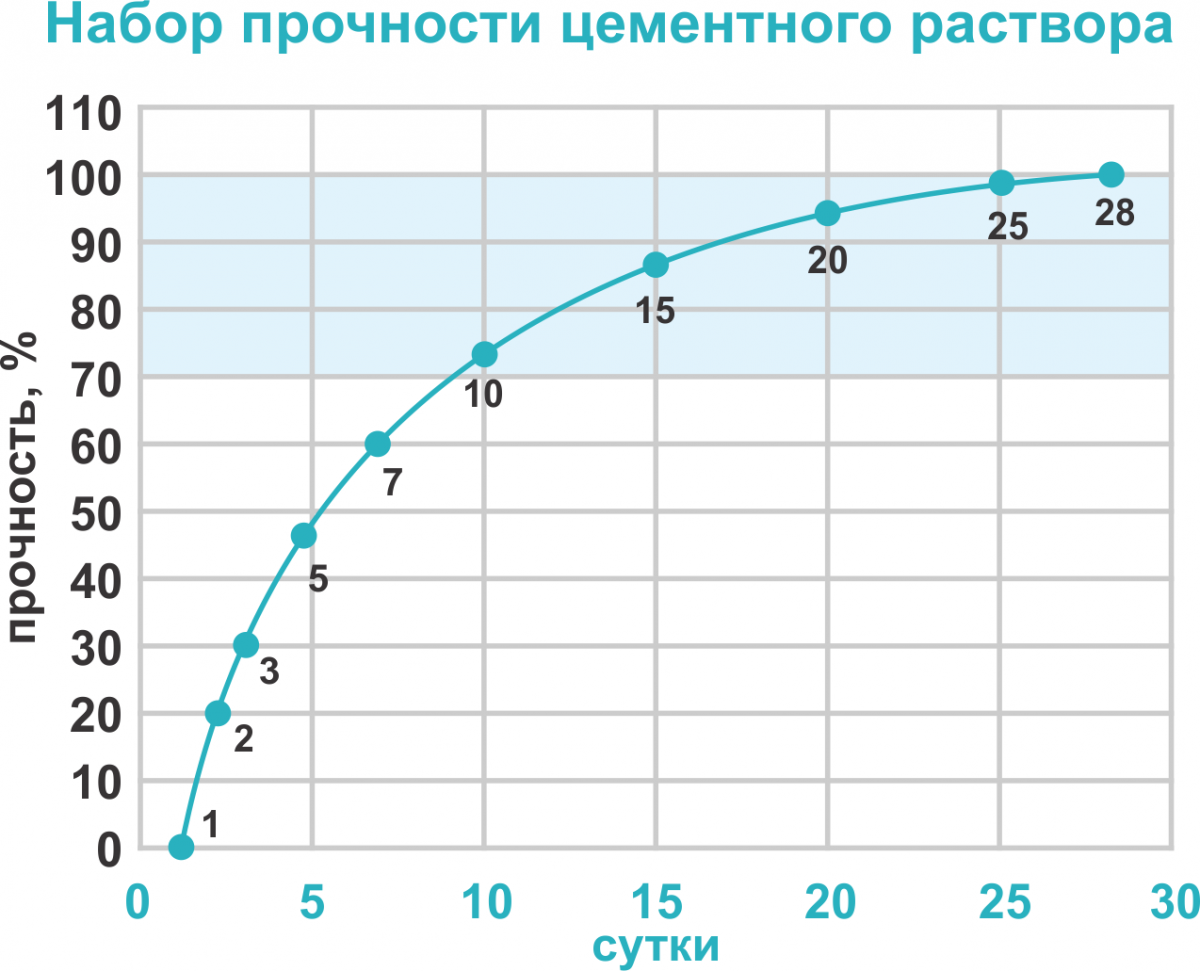

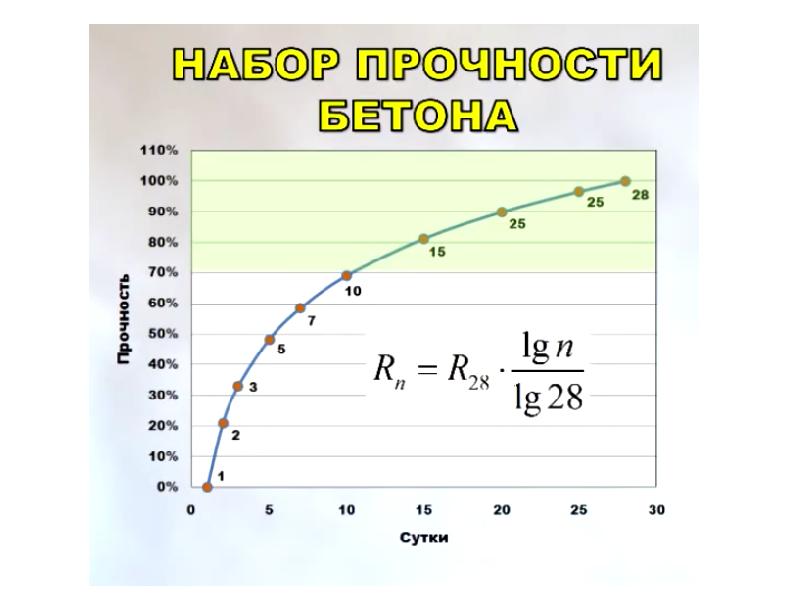

Процессы образования геля, его кристаллизации и уплотнения, а также карбонизации приводят к превращению цементного теста в искусственный высокопрочный каменный материал. Эти процессы протекают сначала быстро, затем медленнее; в особенности медленно гель уплотняется. В соответствии с этим прочность цементного камня в первые 3—7 дней нарастает быстро, затем медленнее, а спустя 3 месяца — очень мало. Прочность цемента обычно испытывают через 3, 7 и 28 дней.

В соответствии с этим прочность цементного камня в первые 3—7 дней нарастает быстро, затем медленнее, а спустя 3 месяца — очень мало. Прочность цемента обычно испытывают через 3, 7 и 28 дней.

Даже через несколько месяцев твердения цемента внутренняя часть его зерен, наиболее крупных, еще не успевает вступить в реакцию с водой. При повторном помоле затвердевшего цемента и смешивании с водой он может снова твердеть, но прочность получается уже невысокой.

Нарастание прочности цементного камня

Нарастание прочности цементного камня имеет большое значение для строительства, так как позволяет постепенно увеличивать нагрузки на сооружения. Однако такое непрерывное повышение прочности может происходить только при твердении цементного камня в теплой и влажной среде. Если цементный камень будет находиться в сухой среде, то после испарения воды и уплотнения геля твердение приостановится.

При твердении в течение длительного срока в воде цементный камень получается более прочным, чем при твердении на воздухе.

Нормальными условиями для твердения бетона считаются: температура 15—20° и относительная влажность окружающего воздуха 90—100%, создаваемая в специальной камере или путем засыпки бетона песком либо опилками, которые постоянно увлажняют.

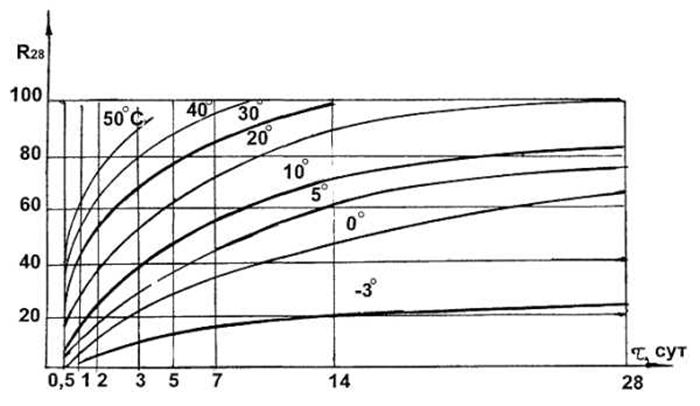

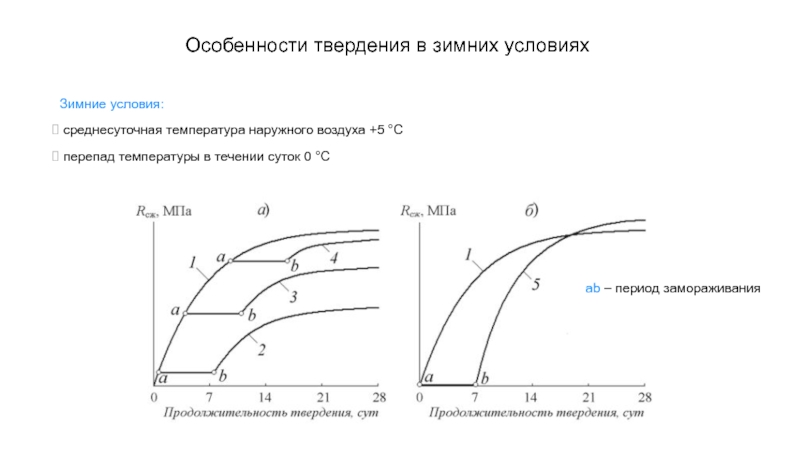

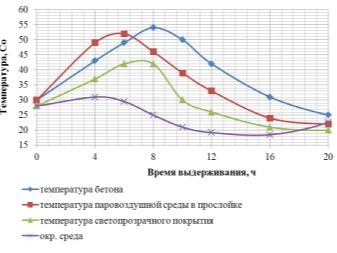

Твердение бетона в зависимости от температуры

Если бетон твердеет все время в воде, то он в конечном счете получается более прочным, чем при твердении на воздухе. В сухой среде через некоторое время после того, как окончится поглощение воды цементом и оставшаяся свободная вода испарится, твердение бетона прекращается. Обычно это происходит через несколько месяцев.

Бетон твердеет постепенно, причем прочность его при благоприятных температуре и влажности непрерывно повышается. В первые 7—14 дней после изготовления прочность бетона (на обыкновенном цементе) нарастает быстро, в дальнейшем же, особенно после 28 дней, это нарастание, как показывают результаты опытов, замедляется.

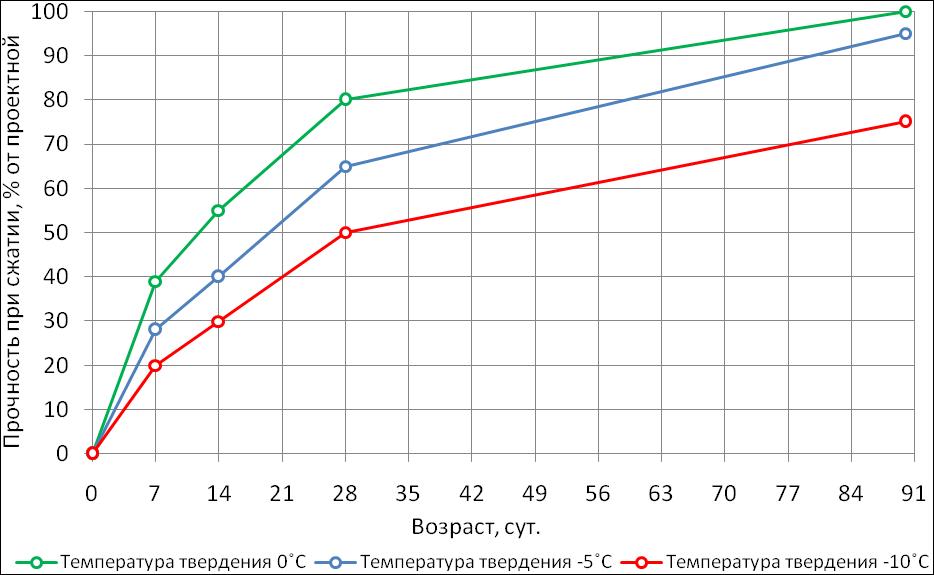

Твердение бетона при температуре ниже нормальной (ниже 15°) замедляется, а при температуре ниже 0° практически прекращается; наоборот, при повышенной температуре и достаточной влажности (в горячей воде с температурой до 80°, во влажном, паре с температурой 60—80° или в автоклаве при действии насыщенного водяного пара высокого давления и температуры) твердение идет значительно быстрее, чем в нормальных условиях.

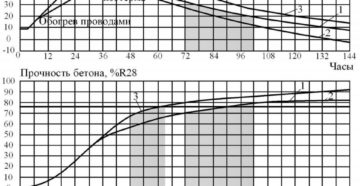

Это имеет большое практическое значение при бетонных работах зимой и при изготовлении бетонных и железобетонных деталей. Прогревают бетон паром или электрическим током. Кроме ускорения твердения бетона при помощи тепла часто применяют химические средства; в воду при изготовлении бетонной смеси вводят химические ускорители — хлористый кальций или др.

Для расчета состава бетона заданной прочности в любой срок, а также для решения вопроса о возможности распалубки и загрузки сооружений можно применять простую формулу, полученную на основании опытов. Установлено, что прочность бетона при нормальных условиях твердения повышается приблизительно пропорционально логарифму времени:

Rn=R28 • lgn/lg28

где: Rn — прочность бетона (предел прочности при сжатии) в любой срок;

R‘28 — прочность бетона в возрасте 28 дней;

lgn—десятичный логарифм возраста бетона, выраженного в днях.

Эта формула применима только для обыкновенного портландцемента средних марок и дает удовлетворительные данные, начиная с n=3. Действительная прочность бетона может быть определена только испытанием контрольных образцов, твердеющих в условиях, аналогичных имеющимся в бетонном сооружении, или, еще точнее, испытанием бетона в самом сооружении.

Действительная прочность бетона может быть определена только испытанием контрольных образцов, твердеющих в условиях, аналогичных имеющимся в бетонном сооружении, или, еще точнее, испытанием бетона в самом сооружении.

Ускоритель твердения бетона

При повышении температуры среды или воды, на которой затворяется цемент, схватывание его значительно ускоряется. При понижении температуры схватывание замедляется, а при температуре ниже нуля прекращается, если только не добавлены соли, снижающие точку замерзания воды

На строительстве часто (например, для быстрой распалубки, при зимних бетонных работах и т. п.) требуется ускорить твердение цемента, а следовательно, и бетона.

Для этого пользуются химическими ускорителями, обогревают бетон паром или применяют электропрогрев.

Из химических ускорителей наиболее часто используют хлористый кальций СаСl2.

Эта дешевая соль, получающаяся на химических заводах как побочный продукт при производстве соды или хлора, применяется на бетонных работах в виде раствора, вводимого при изготовлении бетонной смеси.

Хлористый кальций берется в небольшом количестве — от 1,5 до 3% от веса цемента. Оптимальный процент добавки хлористого кальция устанавливается для каждого цемента при помощи специальных опытов. При правильно выбранном проценте добавки прочность цемента или бетона повышается по сравнению с прочностью материала без добавки:

- при сроке твердения 3 дня — примерно в 2 раза;

- 7 дней -— в 1,5 раза;

- 28 дней — в 1,1 раза.

Если добавки взято слишком много, то схватывание может недопустимо ускоряться, а прочность, быстро нарастая в первые дни, окажется в дальнейшем ниже, чем у цемента без добавки.

Схватывание цемента с добавкой хлористого кальция должно ускориться не более, чем в 2 раза.

Действие хлористого кальция основано на соединении его с гидроокисью кальция, выделяющейся при твердении цемента, и образовании мало растворимой хлорокиси кальция.

Хлористый кальций ускоряет твердение не только обыкновенного портландцемента, но также шлакопортландцемента и пуццоланового портландцемента.

При отсутствии хлористого кальция можно применять слабый раствор соляной кислоты (1—2%-ный раствор НС), так как она, реагируя с гидроокисью кальция в твердеющем цементе, вызовет образование хлористого кальция по реакции:

Са(ОН)2+2НСl = СаСl2+2Н3О.

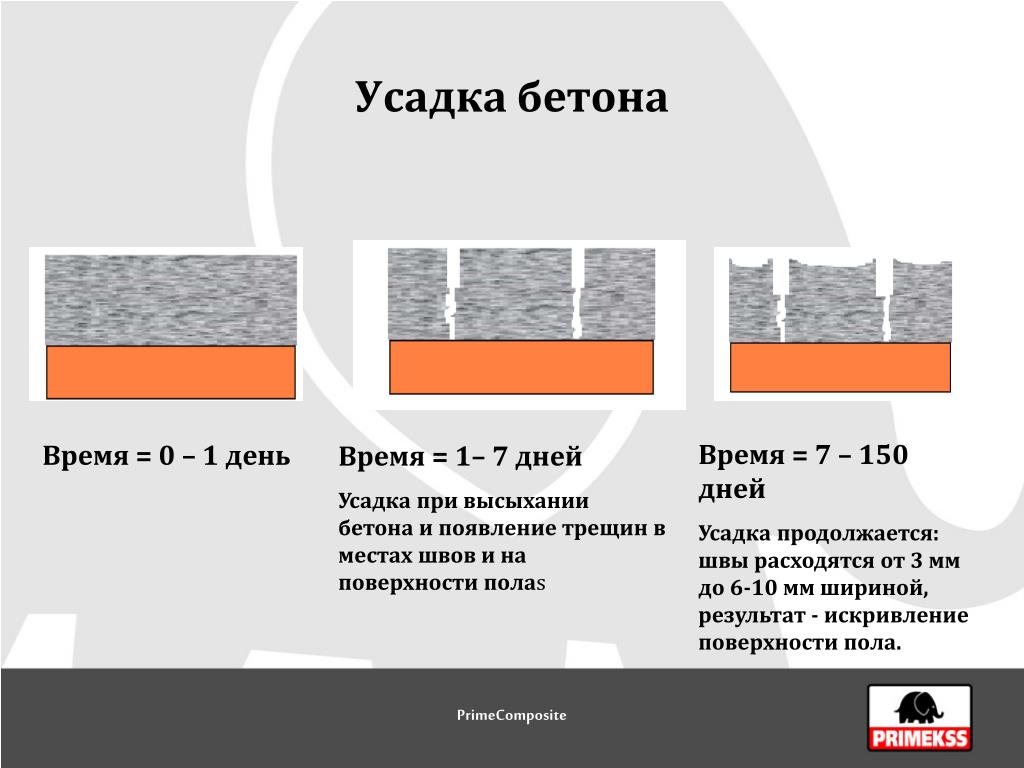

Усадка бетона при твердении

Усадку и расширение бетона учитывают при проектировани бетонных конструкций. Процесс твердения бетона сопровождается изменением его объема

При твердении на воздухе бетон дает усадку, при твердении в воде он не изменяется в объеме или незначительно разбухает.

В больших массивах бетон может расширяться вследствие нагревания до 30—60° (в силу внутреннего выделения тепла). Величина этого расширения значительно превосходит усадку. Коэффициент температурного расширения обычного бетона равен 0,00001. Коэффициент усадки в расчетах обычно принимается равным 0,00015, т. е. на 1 м длины бетонного сооружения усадка составляет 0,15 мм.

Усадка вызывается давлением воды в капиллярах цементного камня при ее испарении. Опытами установлено следующее:

Опытами установлено следующее:

- усадка бетона тем больше, чем выше содержание в нем цемента и воды;

- быстро схватывающиеся и высокопрочные портландцементы, а также пуццолановый портландцемент обычно вызывают большую усадку бетона;

- усадка больше при мелкозернистых и пористых заполнителях;

- влажный режим твердения и специальные покрытия не дают бетону быстро высыхать с поверхности, тем самым устраняются последствия большой и неравномерной усадки (трещины)

Усадку и расширение бетона учитывают при проектировани конструкций и производстве бетонных работ в сооружения большой длины устраивают специальные швы, в массивных сооружениях бетон укладывают отдельными блоками, применяют цементы с минимальными тепловыделением и усадкой. Это особенно важно при выборе цементов для гидротехнических сооружений

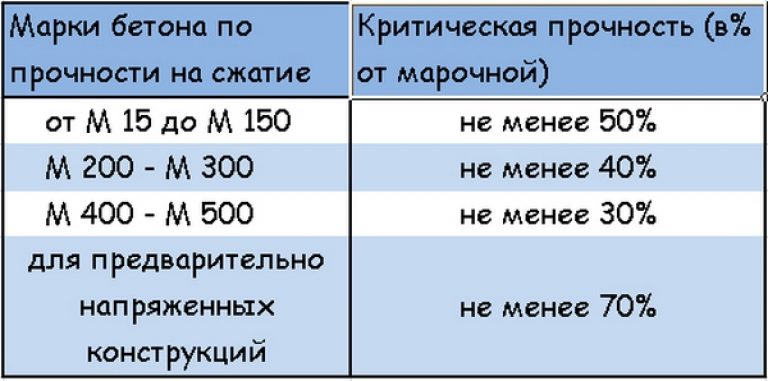

автоклавная обработка, использование затвердителя. Особенности отвердения при низких температурах

Основной особенностью бетона является прочность на сжатие – именно это его свойство отображено в марке. Однако достигается марочная прочность не сразу, а в процессе постепенного затвердевания. Далее мы подробней рассмотрим,как твердеет бетон, какие факторы влияют на данный процесс и как от этого зависит прочность материала.

Однако достигается марочная прочность не сразу, а в процессе постепенного затвердевания. Далее мы подробней рассмотрим,как твердеет бетон, какие факторы влияют на данный процесс и как от этого зависит прочность материала.

Затвердевший бетон

Особенности затвердевания

Что такое отвердение бетона и как оно происходит

Как известно, в качестве связующего вещества, в бетоне используют цемент. При его взаимодействии с водой возникает химическая реакция, которая приводит к возникновению каменистых новообразований, которые и скрепляют друг с другом наполнитель – щебень и песок.

Отрезок времени, во время которого образуются начальные связи между наполнителем, называется схватыванием. Однако, сразу после образования этих связей твердость бетона очень низкая. Поэтому для набора прочности им требуется еще некоторое время.

Так как процесс затвердевания достаточно долгий, за это время вода, без которой набор прочности невозможен, успевает улетучиться. Чтобы не допустить высыхание раствора раньше времени, после заливки его укрывают полиэтиленовой пленкой или рубероидом, а также периодически смачивают водой.

Чтобы не допустить высыхание раствора раньше времени, после заливки его укрывают полиэтиленовой пленкой или рубероидом, а также периодически смачивают водой.

График затвердевания бетона и набора прочности

Обратите внимание!

Крайне важно, чтобы масса высыхала равномерно и умеренно.

В противном случае это приведет к снижению прочности материала и его растрескиванию.

Время затвердевания

Домашних мастеров, которые впервые занимаются бетонными работами, всегда интересует – сколько твердеет бетон? Данный процесс зависит от ряда факторов, таких как температура окружающей среды, влажность воздуха и т.д. Однако, при нормальных условиях этот срок составляет 28-30 суток.

После окончания срока затвердевания, конструкцию можно подвергать расчетным нагрузкам. Надо сказать, что даже после окончательного затвердевания, материал продолжает набирать прочность. Этот прирост дает гарантию надежности бетонных конструкций.

Наиболее же активный набор прочности происходит в первые 5-7 суток после заливки. За этот срок материал набирает до 70 процентов прочности.

За этот срок материал набирает до 70 процентов прочности.

Надо сказать, что при увеличении срока затвердевания раствора, характеристики материала улучшаются. Поэтому в некоторых случаях срок затвердевания бетона специально замедляют. Как правило, это происходит при возведении сооружений, которые впоследствии будут подвергаться воздействию влаги.

К таким относятся:

- Пирсы;

- Плотины;

- Дамбы и т.д.

На фото — обработка бетонных блоков в автоклаве

Ускорение застывания

В некоторых случаях скорость застывания раствора необходимо увеличить, к примеру, при проведении строительных работ в зимнее время или при производстве строительных материалов из бетона.

На сегодняшний день существует два способа ускорения застывания раствора:

- При помощи автоклавной обработки;

- При помощи специального затвердителя.

Автоклавная обработка

Термовлажностная обработка, которую еще называют запаркой или автоклавной обработкой, позволяет укорить процесс затвердевания в десятки раз. Для этого используют специальные печи (автоклавы), в которые на определенное время помещаются бетонные изделия.

Для этого используют специальные печи (автоклавы), в которые на определенное время помещаются бетонные изделия.

Благодаря пропариванию под высоким давлением, раствор набирает прочность за 12-16 часов.

К недостаткам данной технологии можно отнеси следующие моменты:

- После пропарки материал перестает набирать прочность. Однако, в настоящий момент данный метод настолько усовершенствован, что автоклавный бетон практически не уступает по прочности обычному.

- Невозможно обработать крупные конструкции. Поэтому в условиях стройки данная технология неприменима.

Жидкийзатвердитель для бетона

Использование затвердителя

Отвердитель для бетона представляет собой жидкую добавку, которая позволяет ускорить время схватывания раствора. Это единственный эффективный способ повлиять на данный процесс на строительной площадке.

Надо сказать, что подобные добавки улучшают и некоторые другие свойства бетона:

- Увеличивают раннюю морозостойкость и раннюю прочность материала.

- Пластифицируют раствор.

- Увеличивают прочность материала на сжатие при отрицательных температурах.

- Позволяют заниматься строительными работами при отрицательных температурах. Допустимый температурный предел может быть разным, в зависимости от типа состава. Данную информацию содержит инструкция на упаковке.

В результате всех этих свойств, применение отвердителей получило в последнее время широкое распространение.

Антиморозная добавка для бетона

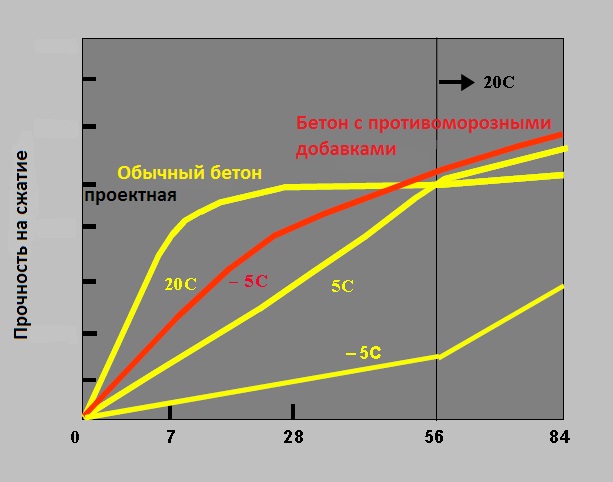

Отвердение бетона при низких температурах

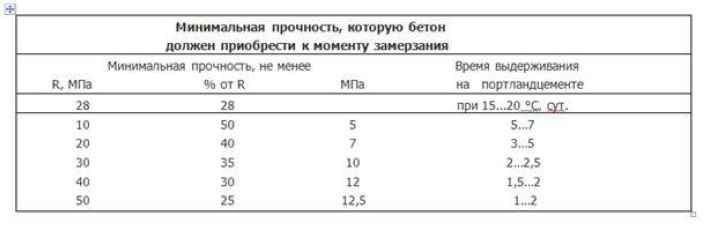

Для обеспечения нормального застывания бетонного раствора температура окружающей среды не должна опускаться ниже +5 градусов, особенно на стадии схватывания. Если произойдет замерзание бетона при затвердевании – последствия будут необратимыми.

Связано это с тем, что в составе имеется вода, которая при замерзании кристаллизуется. Причем, эти кристаллы способны разрушать структуру бетона, поэтому после цикла замерзания/оттаивания прочность материала серьезно снизится, а также ухудшатся прочие его свойства. Соответственно, продолжать строительство в таком случае нельзя.

Соответственно, продолжать строительство в таком случае нельзя.

На сегодняшний день строителями придумано много способов по недопущению замерзания. Один из них мы рассмотрели выше – можно использовать быстротвердеющий бетон, чтобы он не успел замерзнуть на морозе. Кроме того, в состав добавляют специальные присадки, которые понижают температуру замерзания воды.

Обогрев бетона

Некоторые добавки позволяют заниматься строительными работами при температуре до -25 градусов по Цельсию. Также следует отметить, что цена таких составов вполне доступная, благодаря чему стоимость строительства не увеличивается.

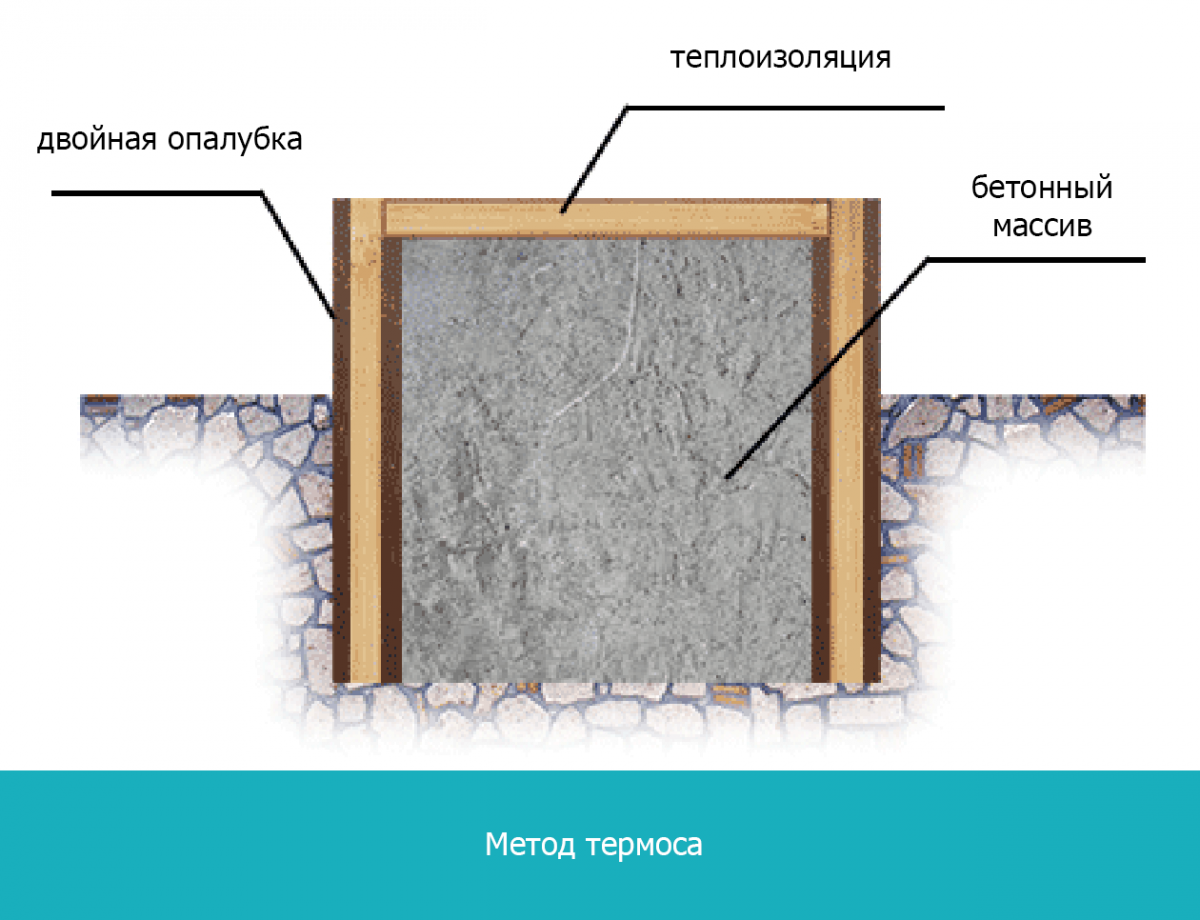

Кроме того, смесь зачастую обогревают прямо в опалубке. Для этого могут использоваться внешние обогреватели для бетона или обогревающие провода, которые монтируются своими руками на арматуру. Также распространен метод пропускания электричества через бетон.

Совет!

После окончательного застывания, бетон становится настолько прочным, что его механическая обработка вызывает определенные трудности, особенно если он армирован.

Поэтому единственным эффективным вариантом является использование инструмента с алмазными насадками, примером того является алмазное бурение отверстий в бетоне или резка железобетона алмазными кругами.

После того как раствор схватится, низкие температуры ему будут не страшны, поэтому самое главное защитить его от замерзания на первых этапах отвердения.

Вывод

Застывание бетона является важным процессом, так как от него зависит итоговое качество материала, а значит и прочность всего сооружения. Поэтому при выполнении бетонных работ необходимо обеспечить оптимальные условия затвердевания состава, а также дождаться набора его марочной прочности.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

загрузка…

Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Материалы / / Строительные материалы. Физические, механические и теплотехнические свойства. / / Бетон. Бетонный раствор. Раствор. Свойства и характеристики. / / Набор прочности бетоном. Время твердения бетона. Тепловыделение раствора (цемента, бетонной смеси). Затвердевание раствора бетона. Поделиться:

| |||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | ||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | |||||||

Выгодное предложение по аренде трансформатора для прогрева бетона в Москве от прокатной компании ПрокатМаркет

С наступлением холодов многие останавливают строительство в связи с погодными явлениями (мороз, сильный ветер и дождь). Если на улице дождь и ветер, то это временное явление. Можно на несколько дней взять паузу. Однако мороз может продержаться до середины весны, а это 4-6 месяцев простоя, что является непозволительной роскошью.

Конечно, можно проводить строительные работы и в мороз, но дело в том, что бетонный раствор затвердевает только при положительной температуре. При отрицательной вода, которая находится в составе бетонной смеси, расширяется и превращается в кристаллы. Это явление полностью угнетает свойства бетона. В результате он теряет прочность.

Чтобы можно было заниматься полноценным строительством даже зимой, необходим постоянный прогрев бетона на этапе его застывания. Это можно сделать с помощью специального оборудования. Вам будут полезны трансформатор и прогревочный кабель, которые обеспечат прогрев бетона и его последующее затвердевание.

Причем сейчас аренда трансформатора для прогрева бетона предлагается на довольно выгодных условиях.

Трансформаторы для прогрева бетона бывают двух видов — сухие и масляные. Более подробно рассмотрим оба вида:

- Сухие. Охлаждение происходит за счет вентилятора, то есть естественного воздуха. Такой тип трансформаторов уязвим к воде и влаге.

Оборудованию необходим особый уход, защита от влаги и воды. Оно хорошо работает под навесом.

Оборудованию необходим особый уход, защита от влаги и воды. Оно хорошо работает под навесом. - Масляные. Предлагаются в автоматической вариации и механической. Первый вариант может нагревать бетон для необходимой температуры и потом отключается. За вторым необходимо следить самостоятельно. Такой тип трансформаторов не требует особого ухода, может эксплуатироваться даже в неблагоприятных погодных условиях.

Трансформаторы для прогрева бетона — довольно дорогое оборудование, что вполне оправданно. Однако бывают ситуации, когда нет возможности покупать устройство или оно необходимо на небольшой срок. Тогда идеальным вариантом станет аренда. О преимуществах данной услуги мы сейчас поговорим.

Почему стоит арендовать технику:

- Дешевле и удобнее оплачивать аренду, чем покупать трансформатор. Особенно в том случае, если данное оборудование требуется время от времени, а не на постоянной основе.

- Не нужно постоянно думать о транспортировке, так как обычно арендодатель доставит оборудование туда, куда необходимо, то есть на строительный объект.

Потом компания забирает его в оговоренное время.

Потом компания забирает его в оговоренное время. - Отсутствие затрат на техническое и сервисное обслуживание. Все это производит собственник.

- Многообразие. При каждом заказе трансформатора можно экспериментировать и выбирать каждый раз разную модель. Однако лучше соблюдать общие рекомендации для своего объекта.

- Отсутствие необходимости искать место для хранения и складирования трансформатора, обеспечивать ему безопасность во время простоя. Когда вам не нужно, оборудование находится у арендодателя. Все заботы о нем — это его ответственность.

- Если устройство во время работ по каким-либо причинам вышло из строя, вам организуют замену в кратчайшее время, чтобы вы не понесли убытки.

При выборе подрядчика для аренды трансформатора нужно подойти серьезно к данному вопросу. Крайне важно, чтобы компания ПрокатМаркет, которая предоставляет услуги аренды оборудования, была его собственником, а не субподрядчиком. У собственников трансформаторов для прогрева бетона и цены ниже, и гарантии. В этом случае сотрудничество будет вас устраивать по всем параметрам. Однако обращайтесь в компании с положительной репутацией и опытом работы в данной сфере.

В этом случае сотрудничество будет вас устраивать по всем параметрам. Однако обращайтесь в компании с положительной репутацией и опытом работы в данной сфере.

Условия твердения бетона и уход за ним

Твердение бетона представляет собой сложное физико-химическое явление, при котором цемент, взаимодействуя с водой, образует новые соединения.

Вода проникает вглубь частиц цемента постепенно, в результате все новые его порции вступают в химическую реакцию. Поэтому бетон твердеет постепенно. Даже через несколько месяцев твердения внутренняя часть зерен цемента еще не успевает вступить в реакцию с водой.

При благоприятных условиях твердения прочность бетона непрерывно повышается. Для нормального твердения бетона необходима положительная температура 20 (±2)°С с относительной влажностью окружающего воздуха не менее 90%, создаваемой в специальной камере или при засыпке бетона постоянно увлажняемым песком либо опилками.

При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон (на портландцементе) через 7-14 дней после изготовления набирает 60—70% своей 28-дневной прочности. Затем рост прочности замедляется.

Затем рост прочности замедляется.

Если бетон твердеет все время в воде, то его прочность будет выше, чем при твердении на воздухе. При твердении бетона в сухой среде вода из него через несколько месяцев испарится и тогда твердение практически прекратится. Объясняется это тем, что внутренняя часть многих зерен цемента не успевает вступить в реакцию с водой. Поэтому для достижения бетоном необходимой прочности нельзя допускать его преждевременного высыхания. В теплую сухую и ветреную погоду углы, ребра и открытые поверхности бетона высыхают быстрее, чем внутренние его части. Необходимо предохранить эти элементы от высыхания и дать им возможность достигнуть заданной прочности.

При твердении бетона всегда изменяется его объем. Твердея, бетон дает усадку, которая в поверхностных зонах происходит быстрее, чем внутри, поэтому при недостаточной влажности бетона в период твердения на его поверхности появляются мелкие усадочные трещины. Кроме того, трещинообразование возможно в результате неравномерного разогрева массивного бетона вследствие тепловыделения при схватывании и твердении цемента. Трещины снижают качество, прочность и долговечность бетона.

Трещины снижают качество, прочность и долговечность бетона.

Рост прочности бетона в значительной степени зависит от температуры, при которой происходит твердение. Твердение бетона при температуре ниже нормальной замедляется, а при температуре ниже 0°С практически прекращается; наоборот, при повышенной температуре и достаточной влажности процесс твердения ускоряется.

Продолжительность твердения имеет большое практическое значение при бетонных работах. Ускорение твердения необходимо, когда требуется быстрое нагружение конструкции эксплуатационной нагрузкой или раннее распалубливание, а главным образом при работах зимой и при изготовлении бетонных и железобетонных изделий.

Для ускорения твердения бетона применяют добавки-ускорители (хлористый кальций, хлористый натрий, нитрат кальция, поташ, сернокислый глинозем, хлорное железо, строительный гипс), вводимые при приготовлении бетонной смеси. Процентное содержание добавок устанавливается экспериментальным путем или принимается в соответствии с указаниями специальных инструкций.

Добавка хлористых солей (хлористого кальция, хлористого натрия или хлорного железа) допускается к бетону неармированных конструкций не более 3% от веса цемента, к бетону армированных конструкций — не более 2%. Также по этой теме можно дополнительно почитать в разделе Бетон с противоморозными добавками.

Добавки-ускорители не допускается вводить в бетонные смеси, предназначенные для изготовления:

- предварительно напряженных железобетонных изделий и конструкций с проволочной арматурой диаметром 5 мм и менее;

- железобетонных конструкций, предназначенных для эксплуатации при относительной влажности воздуха более 60%, а также утеплителя для кровельных покрытий в случае применения хлористых солей;

- конструкций, на поверхности которых не может быть допущено образование высолов, если при экспериментальной проверке установлено их появление;

- изделий автоклавного твердения;

- бетонных и железобетонных конструкций, которые возводятся в зонах блуждающих токов.

Добавки-ускорители запрещается вводить в бетонные смеси, приготовляемые с использованием глиноземистых цементов.

В производстве сборного железобетона, а в холодное время года и для монолитного бетона широко применяют для ускорения твердения прогревание бетона паром или электрическим током.

Иногда при аварийных восстановительных работах применяют дорогостоящий глиноземистый цемент, который через сутки твердения дает 80—90% 28-дневной прочности.

Ускоряют процесс твердения особо быстротвердеющие портландцемента (ОБТЦ) и быстротвердеющие портландцемента (БТЦ), а также жесткие бетонные смеси.

Чтобы свежеуложенный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход: поддёржание его во влажном состоянии, предохранение от сотрясений, повреждений, ударов, а также от резких изменений температуры.

Отсутствие ухода может привести к получению низкокачественного, дефектного и непригодного бетона, а иногда к разрушению конструкции несмотря на хорошее качество примененных материалов, правильно подобранный состав бетона и тщательное бетонирование. Особенно важен уход за бетоном в течение первых дней после укладки. Недостатки ухода в первые дни могут настолько ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Особенно важен уход за бетоном в течение первых дней после укладки. Недостатки ухода в первые дни могут настолько ухудшить качество бетона, что практически их нельзя будет исправить даже тщательным уходом в последующие дни.

Благоприятные температурно-влажностные условия для твердения бетона обеспечивают путем предохранения его от вредного воздействия ветра и прямых солнечных лучей и систематической поливкой. Для этого открытые поверхности свежеуложенного бетона укрывают влагоемким покрытием (мешковиной, слоем песка, опилок и др.). В зависимости от климатических условий частота поливки влагоемкого покрытия должна быть такой, чтобы поверхность бетона в период ухода все время была во влажном состоянии. В сухую погоду открытые поверхности поддерживают во влажном состоянии до достижения бетоном 70% проектной прочности.

Поливают бетон из брандспойтов с наконечниками, разбрызгивающими струю.

В жаркую погоду поливают также деревянную опалубку. При снятии опалубки до истечения срока поливки (например, опалубки колонн, стен, боковых щитов балок) поливают и распалубленные вертикальные поверхности бетонных конструкций. Наиболее эффективно вертикальные и крутонаклонные поверхности поливать непрерывным током воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива применяют обязательно.

Наиболее эффективно вертикальные и крутонаклонные поверхности поливать непрерывным током воды через систему трубок с мелкими отверстиями. В жарком сухом климате этот способ полива применяют обязательно.

Свежеуложенный бетон, находящийся в соприкосновении с текучими грунтовыми водами (особенно агрессивными), должен быть защищен от их воздействия путем временного отвода воды, устройства изоляции и другими средствами в течение 3 суток, если он изготовлен на глиноземистом цементе, и 14 суток при изготовлении на прочих цементах.

Укрытие и поливка бетона требуют значительной затраты труда, поэтому поверхности, не предназначенные в дальнейшем для монолитного контакта с бетоном и раствором (например, площадки, дороги, аэродромные покрытия, полы, перекрытия), а также торкретные слои допускается вместо укрытия и поливки покрывать специальными покрасочными составами и защитными пленками (лаком «этиноль», дегтевыми и битумными эмульсиями, разжиженным битумом, полимерными пленками).

Ограждающие конструкции из легких бетонов на пористых заполнителях, к влажности которых предъявляются особые требования водой не поливают, а покрывают покрасочным составом и пленками предохраняющими бетон от увлажнения.

Движение людей по забетонированным конструкциям, а также установка на них лесов и опалубки допускается только тогда, когда бетон достигнет прочности 15 кг/см2. Движение автотранспорта и бетоноукладочных машин по забетонированной конструкции допускается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Состав мероприятий по уходу за бетоном, порядок и сроки их проведения устанавливаются строительной лабораторией и утверждаются техническим руководством строительства.

Способы регулирования температурного режима в бетоне массивных конструкций с начала укладки бетонной смеси до момента замоноличивания межблочных швов и режимы охлаждения бетона устанавливаются в проекте сооружения или в проекте производства работ.

Мероприятия по уходу за бетоном заносятся в «Журнал бетонных работ».

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Схватывание и твердение бетона и цемента

Цемент твердеет при взаимодействии с водой и очень важно знать, почему это происходит. Изучение этого процесса позволяет создавать новые химические добавки повышать положительные характеристики материала без вреда для самого процесса схватывания и твердения железо-бетонного (ЖБИ), цементного и бетонного сырья.

Изучение этого процесса позволяет создавать новые химические добавки повышать положительные характеристики материала без вреда для самого процесса схватывания и твердения железо-бетонного (ЖБИ), цементного и бетонного сырья.

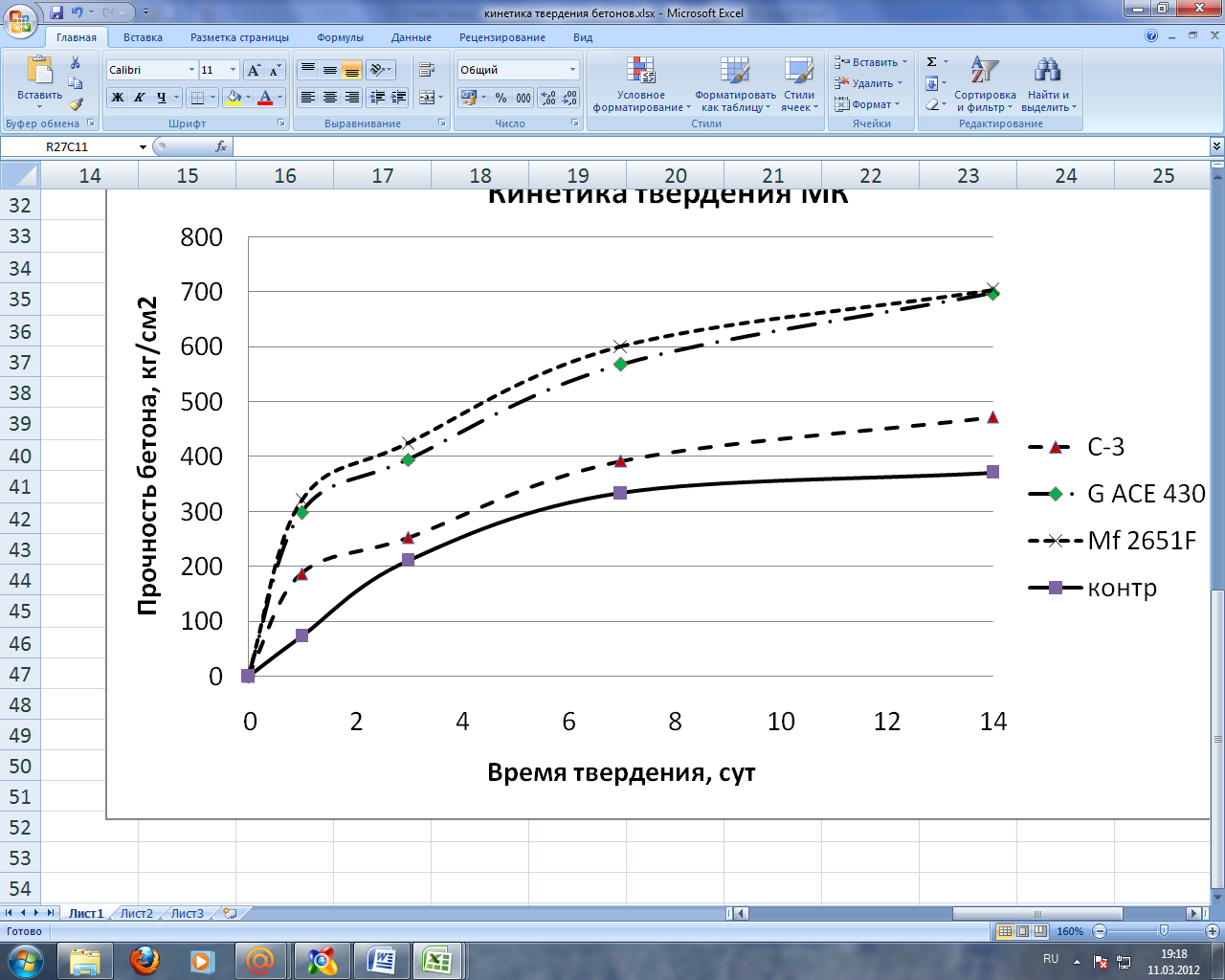

Производители используют добавки для формирования линейки продуктов с разными свойствами. Среди положительных эффектов добавок в бетон можно отметить:

- сокращение энергозатрат при пропаривании ЖБИ за счет добавок для ускорения набора прочности;

- при использовании пластификаторов уменьшение трудозатрат на вибрирование;

- увеличение оборачиваемости формоснастки или опалубки;

В итоге все это дает экономию цемента и снижение себестоимости продукта.

Основные стадии набора прочности бетона:

Схватывание бетона — короткий этап времени длительностью до 24 часов. При комнатной температуре (20 градусов Цельсия) схватывание начинается через 2 часа после затворения раствора и заканчивается всего через 2-3 часа. При нулевой температуре процесс занимает уже 15-20 часов. Соответственно повышенные температуры (например, процесс пропаривания ЖБИ в специальных камерах) позволяет сократить время схватывания бетона всего до 15-20 минут.

При нулевой температуре процесс занимает уже 15-20 часов. Соответственно повышенные температуры (например, процесс пропаривания ЖБИ в специальных камерах) позволяет сократить время схватывания бетона всего до 15-20 минут.

Вторая стадия — это твердение бетона. Когда после укладки в опалубку, бетон схватывается, сразу начинается процесс твердения материала, который длится несколько лет. Необычно, ведь кажется, что уже через сутки железо-бетонная конструкция затвердела и готова к использованию. Это отчасти так, но замечательное свойство бетонных изделий заключается в способности наращивать прочность и твердость еще несколько лет подряд. Что же касается срока в 28 суток, то этот период нужен, чтобы гарантировать требуемую по ГОСТу твердость для конкретной марки бетона.

Годами набирать твердость бетону помогает процесс гидратации цемента, но прежде чем рассказать о нем, стоит отметить и еще одну, возможную, стадию жизни бетонных материалов, которую допускать нельзя. Это «сваривание» бетона.

Необратимые негативные изменения в свойствах стройматериала происходят при плохой организации работ. Например, жаркий июньский день, стоит «молотилка» с бетоном и ждет 10 часов начала разгрузки. В это время с бетоном уже идут процессы, резко понижающие его технические качества. Поэтому очень важно доверить профессионалам доставку и разгрузку цемента и бетона на стройплощадку.

Итак, процесс гидратации. Его обеспечивают всего четыре минерала в составе цемента. Рассмотрим их подробнее.

C3S 3-кальциевый силикат (3CaO x SiO2) — главный элемент цементного раствора. Трехкальциевый силикат вступает в реакцию с выделением тепла и разогревает раствор с момента затворения. После начала схватывания температура постепенно снижается. Прочность через регламентированные 28 дней должен обеспечить именно этот минерал.

C2S 2-кальциевый силикат 2CaO x Si02 вступает в игру через месяц после затворения цемента в бетонной смеси, принимая эстафету у 3CaO x SiO2. Впрочем, можно и сократить срок начала реакции с помощью определенных добавок. Но независимо от этого действие данного минера длится несколько лет подряд.

Но независимо от этого действие данного минера длится несколько лет подряд.

C3A 3-кальциевый алюминат 3CaO x Al2O3 является самым активным элементом в составе цементного раствора. Он помогает бетону набрать прочность в первые дни после заливки. Зато потом роль алюмината сводится практически на нет. Быстро пробежав дистанцию, этот «спринтер» уступает дорогу своим напарникам.

Наконец, C4AF 4-кальциевый алюмоферит (4CaO x Al2O3 x Fe2O3). Это четвертый элемент системы по набору прочности, причем элемент на первый взгляд практически бесполезный. В реакцию он не вступает очень долго. Лишь через многие годы этот «ленивец» вступает в дело и позволяет еще чуть-чуть повысить прочность и твердость бетонной конструкции.

Полезный совет от специалистов «Люкс-Строй»:

Пока бетон или раствор цемента подвижны, они дольше переходят в стадию твердения. Поэтому заказывать доставку этих стройматериалов нужно в бетоносмесителях. У нашей компании есть собственный автопарк для доставки цемента и бетона, что позволяет доставить клиентам качественный бетон без эффекта сваривания.

Что такое затвердевший бетон | Свойства затвердевшего бетона

Что такое затвердевший бетон?

Затвердевший бетон — это прочный тип бетона, способный выдерживать приложенные к нему конструкционные и эксплуатационные нагрузки. Затвердевший бетон является одним из самых прочных и долговечных строительных материалов.

Затвердевший бетон – это бетон, который полностью застыл и способен выдерживать нагрузки. В этой статье мы рассмотрим свойств затвердевшего бетона.

Свойства затвердевшего бетона

Существуют следующие свойства затвердевшего бетона.

1. Прочность затвердевшего бетонаПрочность бетона играет жизненно важную роль в строительстве любого здания. Прочность бетона помогает определить, можно ли использовать бетон в строительстве или нет.

Прочность бетона определяется как максимальная нагрузка, которую может выдержать бетон. Прочность считается одним из важнейших и ценных свойств бетона.

Прочность считается одним из важнейших и ценных свойств бетона.

Прочность бетона дает общее представление о качестве бетона и материалов, используемых при производстве бетона.

Бетон испытывается на три типа прочности: прочность на сжатие , прочность на растяжение, и прочность на изгиб .

Когда мы говорим о прочности бетона, мы обычно рассматриваем прочность на сжатие, потому что мы знаем, что бетон сильный на сжатие и слабый на растяжение .Бетон в основном используется из-за его прочности на сжатие.

Прочность бетона на изгиб определяется как мера прочности недоармированной бетонной балки или плиты на разрушение при изгибе.

Факторы, влияющие на прочность бетона

Ниже приведены факторы, влияющие на прочность бетона.

1.1. Тип агрегатов Заполнители являются важной составной частью бетона. Он придаст объем бетону.Заполнители, которые используются при производстве бетона, должны иметь высокую прочность на сжатие, чтобы из них можно было получить бетон с хорошей прочностью.

Он придаст объем бетону.Заполнители, которые используются при производстве бетона, должны иметь высокую прочность на сжатие, чтобы из них можно было получить бетон с хорошей прочностью.

Заполнитель с острыми краями и шероховатой текстурой образует прочную связь между цементом. Заполнители с гладкой текстурой и округлой формой приводят к более слабой связи между цементом и заполнителем.

1.2. Водоцементное отношениеПрочность бетона зависит от водоцементного отношения, используемого при производстве бетона.Прочность бетона на сжатие снижается с увеличением водоцементного отношения.

Оптимальное содержание воды должно быть использовано для обеспечения полной гидратации цемента.

1.3. Тип цемента Цемент — вяжущий материал, который используется для связывания песка и заполнителей друг с другом для образования затвердевшего бетона. Чем мельче размер частиц цемента, тем больше будет предел прочности при сжатии.

Цемент с более высоким содержанием трехкальциевого силиката позволяет получить бетон с более высокой прочностью.

1.4. Типы используемых добавок

Добавки добавляются в бетон для достижения желаемых свойств бетона. Добавки в бетон помогают улучшить прочность на сжатие.

1.5. Погодные условияПогодные условия также являются одним из факторов, влияющих на прочность бетона на сжатие. Бетон, залитый в жарком климате, и бетон, залитый в холодном климате, имеют разные значения прочности на сжатие.

1.6. Условия отверждения

Для получения максимальной прочности бетона на сжатие необходимо обеспечить надлежащее и адекватное отверждение. Неполное отверждение может привести к снижению прочности бетона на сжатие.

1.7. Метод приготовления

Метод, используемый при приготовлении бетона, также играет жизненно важную роль, влияющую на общую прочность бетона.

Поэтому очень важно, чтобы при производстве бетона работал квалифицированный рабочий, иначе мы не сможем достичь желаемой прочности, несмотря на использование цемента и заполнителей в бетоне.

2. Герметичность затвердевающего бетонаТакже читайте: Марки цемента | Типы марок цемента | Цемент какой марки используется для плиты

Непроницаемость — это одно из свойств затвердевшего бетона , которое противостоит потоку воды через его поры. Проницаемость напрямую влияет на долговечность бетона, поэтому очень важно, чтобы бетон был менее проницаемым.

Превышение водоцементного отношения может привести к образованию пор или полостей в бетоне, что сделает бетон проницаемым.

3.Также прочтите: Разница между предварительным натяжением и постнатяжением | Что такое предварительное напряжение | Методы предварительного напряжения

Прочность затвердевшего бетона Прочность

Прочность затвердевшего бетона Прочностьтакже является важным фактором, влияющим на качество затвердевшего бетона . Долговечность бетона можно определить как способность бетона выдерживать все силы разрушения.

Долговечность также известна как срок существования бетона без неблагоприятного воздействия агрессивных условий окружающей среды.

Существуют различные причины, влияющие на долговечность затвердевшего бетона: воздействие мороза, химическая реакция, щелочно-агрегатная реакция.

Действие мороза вызывает ухудшение состояния бетона в холодном климате. Причина морозостойкости связана с замерзанием воды в порах бетона в условиях чрезвычайно комфортного холодного климата.

Бетон подвержен воздействию различных кислот, а также кислот и солей, которые могут разрушить структуру бетона.

4.Также прочтите: Что такое ловушки | Что делает ловушка | 14 типов ловушек в сантехнике

Изменение размеров затвердевшего бетона

Изменение размеров затвердевшего бетона Стабильность размеров также является одним из свойств затвердевшего бетона . Стабильность размеров бетона есть не что иное, как поведение бетона под действием различных сил.

Бетон не является полностью эластичным или полностью пластичным материалом.Когда затвердевший бетон подвергается нагрузке, он подвергается деформации.

Необратимое изменение размеров затвердевшего бетона происходит из-за нагрузки в течение более длительного периода, что обычно известно как Ползучесть . Его значение в основном зависит от напряжения и возраста бетона во время нагрузки.

5. Усадка затвердевшего бетонаТакже читайте: 14 видов штукатурки (перечень штукатурок)

Существует три типа усадки, которым подвергается затвердевший бетон и которые важны с точки зрения его размерной стабильности.

- Пластиковая усадка

- Усадка при высыхании

- Термическая усадка

Пластическая усадка – вид усадки, которому подвергается свежеуложенный на строительной площадке бетон до полного схватывания.

Этот тип усадки также широко известен как начальная усадка, и чрезмерная усадка бетона на начальной стадии может повлиять на прочность бетона.

Скорость пластической усадки в основном зависит от скорости испарения воды и температуры во время заливки бетона. Пластическая усадка бетона тем выше, чем больше содержание цемента в бетоне.

5.2. Усадка при высыханииУсадка при высыхании — это вид усадки, который происходит после того, как бетон полностью схватится и затвердеет. Имеются некоторые изменения объема после схватывания цемента, что связано с сокращением гелевой структуры.

Основной причиной усадки при высыхании является потеря содержания воды из-за испарения из свежезатвердевшего бетона , который подвергается воздействию окружающей среды.

Термическая усадка – это тип усадки, возникающий из-за падения температуры бетона с момента его укладки до полного затвердевания.

Также прочтите: Разница между предварительным натяжением и постнатяжением | Что такое предварительное напряжение | Методы предварительного напряжения

Часто задаваемые вопросы

Затвердевший бетон

Затвердевший бетон – это бетон , который должен быть достаточно прочным, чтобы выдерживать конструкционные и эксплуатационные нагрузки, и должен быть достаточно прочным, чтобы соответствовать экологическим рискам, для которых он предназначен.Это самый прочный и долговечный строительный материал.

Определение затвердевшего бетона

В основном прочность бетона обеспечивают заполнители, особенно крупные заполнители, которые действуют так же, как кости в теле.

Что заставляет цемент затвердевать?

Цемент затвердевает при контакте с водой. Это отверждение представляет собой процесс кристаллизации. Бетон полностью жидкий до того, как цемент схватывается, затем постепенно затвердевает .Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Это отверждение представляет собой процесс кристаллизации. Бетон полностью жидкий до того, как цемент схватывается, затем постепенно затвердевает .Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Что вызывает затвердевание бетона?

Вода вызывает отверждение бетона в результате процесса, называемого гидратацией. Гидратация — это химическая реакция, в которой основные соединения цемента образуют химические связи с молекулами воды и становятся гидратами или продуктами гидратации. … Заполнители представляют собой химически инертные твердые тела, удерживаемые вместе цементом .

Почему твердеет бетон?

Цемент затвердевает при контакте с водой. Это отверждение представляет собой процесс кристаллизации. Бетон полностью жидкий до того, как цемент схватывается, затем постепенно затвердевает . Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Почему бетон со временем становится тверже?

Со временем эти молекулы реагируют с углекислым газом в атмосфере с образованием карбоната кальция, что называется карбонизацией.Развитие карбоната кальция дополнительно увеличивает прочность на сжатие и изгиб бетона .

Как предотвратить затвердевание бетона?

способы предотвращения испарения включают отверждающие одеяла, пластиковую пленку или мембранообразующие напыляемые отверждающие составы. Отверждение компаундов может быть достаточно эффективным, если испарение не слишком велико. Тем не менее, лучший способ отверждения бетона — это отверждение водой .

Как затвердевает бетон?

Бетон затвердевает и твердеет в результате химического процесса, называемого гидратацией. Вода вступает в реакцию с цементом , который связывает другие компоненты вместе, создавая прочный материал, похожий на камень.

Вода вступает в реакцию с цементом , который связывает другие компоненты вместе, создавая прочный материал, похожий на камень.

Как затвердевает цемент?

Цемент затвердевает при контакте с водой. Это отверждение представляет собой процесс кристаллизации. Бетон полностью жидкий до того, как цемент схватывается, затем постепенно затвердевает .Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Свойства затвердевшего бетона

- Прочность : Затвердевший бетон обладает рядом свойств, включая механическую прочность, в частности прочность на сжатие. Прочность обычного бетона варьируется от 25 до 40 МПа.

- Непроницаемость: Непроницаемость затвердевшего бетона может быть определена как свойство противостоять проникновению воды.Это свойство достигается за счет использования дополнительного количества цемента в бетонной смеси.

Бетон в затвердевшем состоянии должен быть непроницаемым.

Бетон в затвердевшем состоянии должен быть непроницаемым. - Долговечность: Бетон чрезвычайно устойчив к физико-химическим воздействиям окружающей среды (мороз, дождь, атмосферное загрязнение и т. д.). Он особенно хорошо подходит для конструкций, подвергающихся тяжелым и экстремальным условиям.

- Изменение размеров: Бетон не является полностью эластичным материалом или. полностью пластиковый материал.Когда затвердевший бетон подвергается нагрузке, он подвергается деформации.

- Усадка: Уменьшение объема, которое происходит в основном из-за потери влаги после затвердевания бетона, называется усадкой при высыхании.

Механические свойства бетона

Характеристики бетона оцениваются по механическим свойствам , которые включают усадку и ползучесть, прочность на сжатие, прочность на растяжение, прочность на изгиб и модуль упругости.

Свойство бетона

- Прочность : Затвердевший бетон обладает рядом свойств, включая механическую прочность, в частности прочность на сжатие.

Прочность обычного бетона варьируется от 25 до 40 МПа.

Прочность обычного бетона варьируется от 25 до 40 МПа. - Непроницаемость: Непроницаемость затвердевшего бетона может быть определена как сопротивление проникновению воды. Это свойство достигается за счет использования дополнительного количества цемента в бетонной смеси. Бетон в затвердевшем состоянии должен быть непроницаемым.

- Долговечность: Бетон чрезвычайно устойчив к физико-химическим воздействиям окружающей среды (мороз, дождь, атмосферное загрязнение и т. д.). Он особенно хорошо подходит для конструкций, подвергающихся тяжелым и экстремальным условиям.

- Изменение размеров: Бетон не является полностью эластичным материалом или. полностью пластиковый материал. Когда затвердевший бетон подвергается нагрузке, он подвергается деформации.

- Усадка: Уменьшение объема, которое происходит в основном из-за потери влаги после затвердевания бетона, называется усадкой при высыхании.

Испытания затвердевшего бетона

- Испытание на прочность при сжатии (наиболее распространенное) – DT.

- Модуль упругости – НК.

- Испытание на разрыв – DT.

- Испытание на прочность при изгибе — DT.

- Испытание молотком на отскок – неразрушающий контроль.

- Испытание на сопротивление проникновению – неразрушающий контроль.

- Ультразвуковой тест скорости импульса – неразрушающий контроль.

- Тест на зрелость – неразрушающий контроль.

Затвердевание бетона

Цемент затвердевает при контакте с водой. Это отверждение представляет собой процесс кристаллизации. Бетон полностью жидкий до того, как цемент схватится, а затем постепенно затвердевает. Смесь цемента и воды, которая кристаллизовалась таким образом, окружает частицы заполнителя и образует плотный материал.

Что такое свежий и затвердевший бетон?

Целью испытания на осадку является определение содержания воды в бетоне и его удобоукладываемости. Консистенция: консистенция или текучесть бетона является важным компонентом удобоукладываемости и в некотором роде относится к влажности бетона .

Как затвердевает бетон?

Цемент затвердевает при контакте с водой. Это отверждение является процессом кристаллизации. Кристаллы формируются (после определенного промежутка времени, известного как начальное время затвердевания) и сцепляются друг с другом. Бетон полностью жидкий до того, как цемент схватывается, затем постепенно затвердевает.

Каковы различные свойства свежего и затвердевшего бетона?

Свежий бетон расположен в металлическом конусе.Когда конус отделяется, бетон оседает на определенную величину в зависимости от его текучести. влажная, мягкая смесь оседает сильнее, чем более сухая и жесткая. Бетон с высокой посадкой очень жидкий, тогда как бетон с низкой посадкой более сухой и твердый.

Бетон с высокой посадкой очень жидкий, тогда как бетон с низкой посадкой более сухой и твердый.

Нравится этот пост? Поделитесь этим с вашими друзьями!

Предлагаемое чтение –

Роль отверждения бетона

Отверждение играет важную роль в развитии прочности и долговечности бетона.Отверждение происходит сразу после укладки и отделки бетона и включает поддержание желаемых условий влажности и температуры как на глубине, так и у поверхности в течение продолжительных периодов времени. Правильно затвердевший бетон имеет достаточное количество влаги для постоянной гидратации и развития прочности, объемной стабильности, устойчивости к замерзанию и оттаиванию, а также стойкости к истиранию и образованию накипи.

Продолжительность достаточного времени отверждения зависит от следующих факторов:

- Пропорции смеси

- Заданная прочность

- Размер и форма бетонного элемента

- Окружающие погодные условия

- Будущие условия воздействия

- Условия будущего воздействия

- е.

г. тротуары, тротуары, автостоянки, подъездные пути, полы, облицовка каналов) и конструкционный бетон (например, мостовые настилы, опоры, колонны, балки, плиты, небольшие фундаменты, монолитные стены, подпорные стены) требуют минимального периода отверждения в течение семи дней при температуре окружающей среды выше 40 градусов по Фаренгейту 1 .

г. тротуары, тротуары, автостоянки, подъездные пути, полы, облицовка каналов) и конструкционный бетон (например, мостовые настилы, опоры, колонны, балки, плиты, небольшие фундаменты, монолитные стены, подпорные стены) требуют минимального периода отверждения в течение семи дней при температуре окружающей среды выше 40 градусов по Фаренгейту 1 .Комитет 301 Американского института бетона (ACI) рекомендует минимальный период отверждения, соответствующий бетону, достигающему 70 процентов от указанной прочности на сжатие 2 .Часто указанное семидневное отверждение обычно соответствует примерно 70 процентам указанной прочности на сжатие. 70-процентный уровень прочности может быть достигнут раньше, если бетон отверждается при более высоких температурах или при использовании определенных комбинаций цемента и добавок. Точно так же может потребоваться больше времени для различных комбинаций материалов и/или более низких температур отверждения. По этой причине комитет ACI 308 рекомендует следующие минимальные периоды отверждения 3 :

- Цемент ASTM C 150 типа I семь дней

- Цемент ASTM C 150 типа II десять дней

- Цемент ASTM C 150 типа III три дня

- ASTM C 150 цемент типа IV или V 14 дней

- ASTM C 595, C 845, C 1157 цементы варьируются

Влияние продолжительности отверждения на развитие прочности при сжатии представлено на рисунке 1.

Рисунок 1. Время отверждения во влажном состоянии и увеличение прочности на сжатие

Более высокие температуры отверждения способствуют быстрому увеличению прочности бетона, но могут снизить его 28-дневную прочность. Влияние температуры отверждения на развитие прочности на сжатие представлено на рисунке 2.

Рисунок 2. Влияние температуры отверждения на прочность на сжатие 1) Сохранение воды затворения в бетоне в процессе раннего твердения

Заливка и погружение

Заливка обычно используется для отверждения плоских поверхностей при выполнении небольших работ.Следует соблюдать осторожность, чтобы поддерживать температуру воды для отверждения не более чем на 20 градусов по Фаренгейту ниже, чем у бетона, чтобы предотвратить растрескивание из-за термических напряжений. Погружение в основном используется в лаборатории для отверждения образцов бетона.Распыление и распыление

Распыление и распыление используются, когда температура окружающей среды намного выше точки замерзания и влажность низкая. Запотевание может свести к минимуму растрескивание при пластической усадке до тех пор, пока бетон не достигнет окончательного схватывания.

Запотевание может свести к минимуму растрескивание при пластической усадке до тех пор, пока бетон не достигнет окончательного схватывания.Влажные покрытия

Влажные покрытия, пропитанные водой, следует использовать после того, как бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности.Они должны быть постоянно влажными.Оставленные на месте опалубки

Оставленные на месте опалубки обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно остаются на месте до тех пор, пока позволяет график строительства. Если формы сделаны из дерева, их следует поддерживать во влажном состоянии, особенно в жаркую и сухую погоду.2) Уменьшение потерь воды затворения с поверхности бетона

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы можно накладывать на тщательно смоченный бетон. Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.

Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители используются для замедления или уменьшения испарения влаги из бетона. Они могут быть прозрачными или полупрозрачными и иметь белый пигмент. Для жарких и солнечных погодных условий рекомендуются составы с белым пигментом для отражения солнечной радиации. Отвердители следует наносить сразу после окончательной отделки.Отвердитель должен соответствовать требованиям ASTM C309 4 или ASTM C1315 5 .3) Ускорение набора прочности за счет тепла и дополнительной влаги

Острый пар

Острый пар при атмосферном давлении и пар высокого давления в автоклавах — это два метода паровой обработки. Температура пара для острого пара при атмосферном давлении должна поддерживаться на уровне около 140 градусов по Фаренгейту или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно используются в качестве встроенных элементов вблизи поверхности бетонных элементов. Их назначение – защита бетона от замерзания при бетонировании в холодную погоду.Опалубки или прокладки с электрическим нагревом

Опалубки или прокладки с электрическим нагревом в основном используются производителями сборного железобетона.Бетонные покрытия

Бетонные изоляционные покрытия используются для покрытия и изоляции бетонных поверхностей, подвергающихся воздействию отрицательных температур в период отверждения.Бетон должен быть достаточно твердым, чтобы предотвратить повреждение поверхности при покрытии бетонным покрытием.Другие формы отверждения включают внутреннее влажное отверждение с легкими заполнителями или абсорбирующими полимерными частицами. Для элементов из массивного бетона (обычно толщиной более 3 футов) обычно разрабатывается план теплового контроля, помогающий контролировать тепловые напряжения.

Дополнительную информацию можно найти в отчете Комитета 308 ACI Руководство по отверждению бетона 3 . Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом:

Дополнительную информацию можно найти в отчете Комитета 308 ACI Руководство по отверждению бетона 3 . Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом: - Огнеупорный бетон ACI 547.1R

- Огнеупорные бетонные ACI 547.1R

- Изоляционный бетон ACI 523.1R

- Expansive Cement Bone ACI 223

- Roller-Compacted бетон ACI 207.5R

- Архитектурный бетон ACI 303R

- Shinccrete ACI 506.2

- Усиленный волокном бетона ACI 544.3 R

- Вертикальная скользящая опалубка ACI 313

Отверждение в холодную или жаркую погоду требует особого внимания. В холодную погоду некоторые из процедур включают в себя обогреваемые корпуса, понизители испарения, отвердители и изолирующие одеяла.Температура свежего бетона должна быть выше 50 градусов по Фаренгейту. Период отверждения холодного бетона дольше, чем стандартный период из-за снижения скорости набора прочности.

Ожидается, что прочность на сжатие бетона, отвержденного и поддерживаемого при температуре 50 градусов по Фаренгейту, будет набирать прочность в два раза быстрее, чем у бетона, отвержденного при 73 градусах по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Отверждение фактически начинается до укладки бетона путем смачивания поверхности основания водой.Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветрозащитные средства, средства от запотевания и ингибиторы испарения. Поскольку набор прочности бетона в жаркую погоду происходит быстрее, время твердения может быть сокращено. Дополнительную информацию можно найти в ACI 306.1, Стандартная спецификация для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификация для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Ожидается, что прочность на сжатие бетона, отвержденного и поддерживаемого при температуре 50 градусов по Фаренгейту, будет набирать прочность в два раза быстрее, чем у бетона, отвержденного при 73 градусах по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Отверждение фактически начинается до укладки бетона путем смачивания поверхности основания водой.Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветрозащитные средства, средства от запотевания и ингибиторы испарения. Поскольку набор прочности бетона в жаркую погоду происходит быстрее, время твердения может быть сокращено. Дополнительную информацию можно найти в ACI 306.1, Стандартная спецификация для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификация для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Образцы для испытаний на отверждение бетона Отверждение образцов бетона для испытаний обычно отличается от отверждения бетона, уложенного во время строительства. Американское общество испытаний и материалов (ASTM) разработало два стандарта изготовления и отверждения образцов бетона. ASTM C192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке образцов бетона в полевых или лабораторных условиях соответственно.

Американское общество испытаний и материалов (ASTM) разработало два стандарта изготовления и отверждения образцов бетона. ASTM C192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке образцов бетона в полевых или лабораторных условиях соответственно.ASTM C192 обеспечивает процедуры для оценки различных смесей в лабораторных условиях.Обычно он используется на начальном этапе проекта или в исследовательских целях.

ASTM C31 используется для приемочных испытаний, а также может использоваться в качестве инструмента принятия решения об удалении формы или крепления. В зависимости от предполагаемого назначения стандарт определяет два режима отверждения: стандартное отверждение для приемочных испытаний и отверждение в полевых условиях для удаления формы/подпорки. Изменение стандартного отверждения испытательных образцов может существенно повлиять на измеренные свойства бетона.

Список литературы По данным Национальной ассоциации товарных бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующим 27-дневным отверждением во влажном состоянии, будет примерно на 8 процентов ниже, чем у бетона, отвержденного во влажном состоянии в течение всего периода.Снижение прочности составляет 11% и 18% для образцов бетона, первоначально выдержанных на воздухе в течение трех и семи дней соответственно. Для тех же комбинаций отверждения воздух/влажность, но при температуре отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% ниже соответственно.

По данным Национальной ассоциации товарных бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующим 27-дневным отверждением во влажном состоянии, будет примерно на 8 процентов ниже, чем у бетона, отвержденного во влажном состоянии в течение всего периода.Снижение прочности составляет 11% и 18% для образцов бетона, первоначально выдержанных на воздухе в течение трех и семи дней соответственно. Для тех же комбинаций отверждения воздух/влажность, но при температуре отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% ниже соответственно. Стиве kosmatka et al, Дизайн и контроль бетонных смесей, 15-е издание, EB001, PCA Engineering Bulletin EB 001, PCA цементное объединение, Skokie, IL 2002

Технические характеристики для структурного бетона , АКИ 301 (www.бетон.org)

Руководство по отверждению бетона , ACI 308R-01 (www.

concrete.org)

concrete.org) ASTM C309, Стандартные технические условия на жидкие мембранообразующие составы для отверждения бетона (www.astm.org) (www.astm.org) Лаборатория (www.astm.org)

ASTM C31 / C31M, Стандартная практика изготовления и отверждения образцов бетона для испытаний в полевых условиях (www.astm.org)

Затвердевший бетон – обзор

Попадание хлоридов

Хлориды могут присутствовать в свежей смеси или проникать в затвердевший бетон. В процессе эксплуатации конструкций хлориды могут проникать с поверхности в бетон из различных источников. Наиболее важными из них являются морская вода, соли против обледенения и пожары из ПВХ (поливинилхлорида).Хлориды проникают в бетон в виде ионов через частично или полностью заполненные водой поры. Они частично химически или физически связаны с цементной матрицей.

В отличие от проникновения карбонизации, проникновение хлорида не связано с отчетливым фронтом реакции.

Напротив, профиль хлоридов с уменьшением содержания хлоридов от поверхности бетона к внутренней части обычно обнаруживается в условиях воздействия хлоридов (Brite/EuRam, 2002).

Напротив, профиль хлоридов с уменьшением содержания хлоридов от поверхности бетона к внутренней части обычно обнаруживается в условиях воздействия хлоридов (Brite/EuRam, 2002).При проникновении хлоридов в затвердевший бетон задействованы следующие основные транспортные механизмы (Lay, 2006):

- •

диффузия чистых ионов хлорида

- •

конвекция во входящей воде e.г. капиллярное всасывание)

- •

диспергирование (из-за неравномерного распределения скоростей транспортировки воды).

Другими механизмами являются замедление (эффект фильтра), обратное перемещение (в фазах сушки), связывание хлоридов, взаимодействие ионов и самоуплотнение бетона.

При оценке проникновения хлоридов в бетон и связанного с этим риска коррозии арматуры необходимо различать два основных влияющих параметра:

- •

диффузионное сопротивление бетона проникновению хлоридов, которое описывается формулой коэффициент диффузии бетона; это сопротивление диффузии зависит прежде всего от распределения размеров пор бетона

- •

связывающей способности бетона по отношению к ионам хлора (физическое и химическое связывание).

Эта связывающая способность влияет как на скорость проникновения, так и на соотношение связанных и свободных ионов хлорида в поровой воде.

Эта связывающая способность влияет как на скорость проникновения, так и на соотношение связанных и свободных ионов хлорида в поровой воде.

Связующая способность бетона имеет особое значение, так как риск коррозии арматуры определяется исключительно свободными хлоридами в поровой воде. Следовательно, свободные хлориды в поровой воде или соотношение связанных и свободных хлоридов на поверхности стали являются решающими факторами при оценке риска коррозии арматуры.

Диффузия чистого хлорида может быть описана согласно второму закону диффузии Фика. Чтобы учесть изменения проницаемости бетона с течением времени и реальные условия воздействия, закон диффузии Фика был значительно изменен. Широко используемая модифицированная модель, учитывающая практические наблюдения, связанные с попаданием хлоридов, согласно Gehlen (2000):

с dapp, ct = ke⋅drcm, 0⋅kt⋅at

ke = expbe1tref-1treal

и

AT = T0TA

C ( x , T ) = Содержание хлоридов в бетоне на глубине х и моменте т , [мас.

-%/c] как результат уравнения [16.4]

-%/c] как результат уравнения [16.4]C 0 = начальная концентрация хлоридов в бетоне из-за хлоридсодержащих компонентов (например, заполнителя) [масс.-%/c]

C C C S , Δx , Δx = Концентрация хлоридов на глубине Δx , в зависимости от хлористого удара [мас .-% / C]

x = Глубина с соответствующим содержанием хлоридов C ( x , t ) [мм]

Δx = глубина слоя бетона, в котором процесс проникновения хлоридов отличается от второго закона диффузии Фика [мм] 7 7 6 9073

3

3

3

D D , C , C , C = очевидный коэффициент хлористого диффузии бетона в момент T [M 2 / S]

K E = подпункта, учитывая депе NDENCE D

приложение , C , C на температуре [-]B E = регрессионная переменная [K]

T REF = эталонная температура [ K]

T real = температура окружающего воздуха соответственно части конструкции [K]

D коэффициент миграции бетона хлорида измерено в отчетный период t 0 на образцах, которые были изготовлены и хранились в точно определенных условиях [m 2 /s]

k t = переменная, которая преобразует ускоренные условия измеренный коэффициент миграции хлоридов (Rapid Chloride Migration, D RCM ,0 ) в коэффициент диффузии хлоридов, при этом образец ns подвергались воздействию естественных условий (метод определения профиля хлоридов, D CPM ,0 ) [–]

A ( t ) = подфункция с учетом старения [00 9 739 ]

a = старение показатель a ]

t = время воздействия [ a ]

Коррозия на арматуре может возникнуть, когда превышено так называемое «критическое содержание хлоридов» в бетоне на арматуре.

В принципе возможны два определения «критического содержания хлоридов»:

В принципе возможны два определения «критического содержания хлоридов»:- 1.

Критическое содержание хлоридов, при котором начинается депассивация стальной поверхности, независимо от того, приводит ли это к видимым коррозионным повреждениям на поверхности бетона

- 2.

Критическое содержание хлоридов, которое со временем приводит к явлению коррозии, классифицируемому как повреждение.

Критическое содержание хлоридов может быть значительно выше согласно определению 1, чем определению 2, поскольку коррозионное повреждение происходит только в том случае, если, помимо депассивации стальной поверхности, другие условия, способствующие соответствующему ускорению скорости коррозии (например,г. подача кислорода, влажность) выполнены (см. раздел 16.2.3).

Из современных знаний очевидно, что критическое содержание хлоридов не является фиксированным значением, а зависит как от качества бетонного покрытия (тип цемента, водоцементное соотношение, отверждение, толщина), так и от условий окружающей среды.