Плотность асфальта. Состав асфальта, ГОСТ, марки, характеристики

В качестве одного из самых часто используемых дорожно-строительных материалов сегодня используется асфальт, ГОСТ которого предполагает необходимость соблюдения плотности и состава. На сегодняшний день известно несколько марок, разновидностей и типов данного материала. Основанием для классификации служат не только исходные компоненты, но и соотношение в составе их массовых долей. Подразделяется асфальт по категориям еще и по той причине, что составляющие могут иметь разную фракцию, что касается щебня и песка, а также степень очистки минерального порошка.

Состав

Состав асфальта предполагает наличие:

- гравия;

- щебня;

- песка;

- битума;

- минерального порошка.

Что касается щебня, то некоторые разновидности данного покрытия не предусматривают его использования. Однако щебень или гравий необходимы, если осуществляется асфальтирование территории с учетом сильных кратковременных нагрузок и высокого трафика на покрытие. Упомянутые материалы при этом выступают в роли каркасообразующего защитного элемента.

Упомянутые материалы при этом выступают в роли каркасообразующего защитного элемента.

В качестве обязательного исходного сырья используется минеральный порошок, он содержится в составе любых разновидностей и марок асфальта. Массовая доля этого порошка определяется с учетом требований и задач к вязкости. Если использовать минеральный порошок в большом объеме, то материал получит способность гасить колебания мостовых конструкций, не покрываясь трещинами.

Как было упомянуто выше, песок используется в большинстве марок и типов асфальта. Его качество определяется степенью очистки и способом получения. Материал может быть добыт открытым способом, в этом случае он предусматривает необходимость тщательной очистки. Краеугольным камнем индустрии является битум. Это продукт переработки нефти.

Массовая доля битума в большинстве сортов асфальта не превышает 5%. Однако при необходимости асфальтирование территорий, которые имеют сложный рельеф, битум может применяться в объеме до 10% и больше. Это сырье придает плотность и упругость смеси после затвердевания. Готовый состав легко распределяется по площадке, ведь он обладает текучестью.

Это сырье придает плотность и упругость смеси после затвердевания. Готовый состав легко распределяется по площадке, ведь он обладает текучестью.

Плотность и основные характеристики природного асфальта

Плотность асфальта – это одна из первых характеристик, которая интересует профессионалов и частных застройщиков. Природная его разновидность представляет собой легкоплавкую твердую массу чёрного цвета. На изломе материал может иметь тусклый или блестящий цвет.

Плотность асфальта составляет 1,1 г/см³. Температура плавления может изменяться в пределах от 20 до 100 °С. В составе содержится масло в объеме от 25 до 40%, а также смолисто-асфальтеновое вещество, которое может содержаться в объеме от 60 до 75%. Что касается элементного состава в процентах то он выглядит следующим образом:

- C – 80—85.

- Н – 10—12.

- S – 0,1—10.

- О – 2—3.

Плотность асфальта вам уже известна, однако эта характеристика не является единственной, которая интересует потребителей. Среди прочих особенностей следует выделить способ образования из остатков или фракций нефти в результате испарения лёгких составляющих и окисления под влиянием гипергенеза.

Среди прочих особенностей следует выделить способ образования из остатков или фракций нефти в результате испарения лёгких составляющих и окисления под влиянием гипергенеза.

Характеристики искусственного асфальта

Искусственный асфальт еще называется асфальтобетонной смесью. Он представляет собой уплотненный состав из минерального порошка, щебня, битума и песка

—

Объект: асфальтовое покрытие

Цель обследования: определение качества выполненного асфальтового покрытия.

Технические средства контроля, используемые на объекте: лазерный дальномер (DISTO classic/lite), цифровая фотокамера «Canon», рулетка измерительная ГОСТ 7502-98, ультразвуковой тестер, установка алмазного бурения.

Проверка качества асфальта документы

Обследование участка асфальта

В ходе экспертно-диагностического обследования объекта установлено следующее:

На вышеуказанном объекте не выполнены мероприятия по отводу поверхностных вод.

фото 1 | фото 2 |

В местах передвижения транспорта выявлены провалы покрытия.

фото 3 | фото 4 |

На отдельных участках поверхности покрытия (10%) выявлены многочисленные трещины. Трещины имеют сетчатую структуру по площадям от 1 до 2 м2.

фото 5 | фото 6 |

На остальной поверхности покрытия (90%) отсутствует монолитность и прочность. 90% покрытия имеет рыхлую, рассыпчатую структуру.

фото 7 | фото 8 |

В ходе обследования при помощи установки алмазного бурения были произведены выемки материала из покрытия. В результате бурения изъятые керны имеют рассыпчатую структуру.

фото 9 | фото 10 |

Комментарии экспертизы по выявленным недостаткам

Строительно-монтажные работы по устройству асфальтового покрытия выполнены не в соответствии с требованиями нормативно-технической документации, а именно:

Не соответствие требованиям ТР 94. 14-01 раздел 14.2. ДОРОЖНЫЕ ПОКРЫТИЯ, УСТРАИВАЕМЫЕ ИЗ ГОРЯЧИХ СМЕСЕЙ ДЛЯ ПЛОТНОГО АСФАЛЬТОБЕТОНА

14-01 раздел 14.2. ДОРОЖНЫЕ ПОКРЫТИЯ, УСТРАИВАЕМЫЕ ИЗ ГОРЯЧИХ СМЕСЕЙ ДЛЯ ПЛОТНОГО АСФАЛЬТОБЕТОНА

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящий регламент распространяется на устройство покрытий городских улиц и дорог в принятых для Москвы конструктивных решениях, использующих горячие асфальтобетонные смеси, выпускаемые по ГОСТ 9128-97 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон» и ТУ 400-24-107-91* «Смеси асфальтобетонные (горячие) и асфальтобетон для монолитных дорожных конструкций». 2. Регламент не распространяется на устройство дорожных покрытий с применением литых асфальтобетонных смесей по ТУ 400-24-158-89* «Смеси асфальтобетонные литые и литой асфальтобетон». 3. Регламент определяет методы и средства контроля, а также организационно-технологические правила, соблюдение которых обеспечивает требуемое качество дорожных покрытий и в том числе устраиваемых при пониженных температурах воздуха. 4. Настоящий регламент составлен на основе технических требований СНиП 3.

2. КОНТРОЛИРУЕМЫЕ ПАРАМЕТРЫ И СРЕДСТВА КОНТРОЛЯ

| № п/п | Контролируемые параметры | Величина допустимых отклонений | Порядок контроля, метод | Средства измерения |

1. | Высотные отметки основания | 1,0 см | Промеры через 50 п.м. | Металлический метр |

2. | Поперечные уклоны основания | 3 % | Промеры через 50 п.м. | 3-х метровая рейка с уровнем |

3. | Ровность основания | 5 мм | Промеры через 30 п.м. | 3-х метровая рейка, шаблон |

4. | Ширина основания | 50 мм | Промеры через 50 п.м. | Металлическая рулетка |

5. | Толщина покрытия | 10 % | Промеры через 20 п.м. | Металлический метр |

6. | Поперечные уклоны покрытия | 3 % | Промеры через 20 п.м. | Рейка с уровнем |

7. | Ровность покрытия | 5 мм | Промеры через 10 п.м. | 3-х метровая рейка с шаблоном |

8. | Плотность асфальтобетона в покрытии | Не ниже 0,98-0,99 по типам смеси | 1 образец из покрытия на 7000 м2 | Машина для отбора кернов. Лабораторные испытания |

9. | Водонасыщение асфальтобетона в покрытии | В пределах 3-5 % объема по типам смеси | 1 образец из покрытия на 7000 м2 | Машина для отбора кернов. |

10. | Полное испытание смеси или образцов из покрытия | Не ниже значений по ГОСТ 9128-97 | Выборочно | Машина для отбора кернов. Лабораторные испытания |

Данный вид дефекта согласно классификатору основных видов дефектов в строительстве и промышленности строительных материалов является критическим.

II. Классификация дефектов по основным видам строительно-монтажных работ

Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемые как дефекты | Классификация дефектов по ГОСТ 15467-79 | Методы определения дефектов | |

1 | 2 | 3 | |

1. | Невыполнение предусмотренных проектом водопонижения и мероприятий по отводу поверхностных вод | критический | Визуальный осмотр площадки, траншей и котлованов. |

Требуемый уклон в зависимости от грунтов основания в соответствии с СНиП II-89-80* «Генеральные планы промышленных предприятий» раздел

ВЕРТИКАЛЬНАЯ ПЛАНИРОВКА 3.54. Сплошную вертикальную планировку площадок предприятий и территорий промышленных узлов следует применять при плотности застройки более 25 %, а также при большой насыщенности площадок предприятий дорогами и инженерными сетями, в остальных случаях — выборочную вертикальную планировку, выполняя планировочные работы только на участках, где расположены здания или сооружения; выборочную вертикальную планировку следует применять также при наличии скальных грунтов, при сохранении леса или других зеленых насаждении, а также при неблагоприятных гидрогеологических условиях. При проектировании вертикальной планировки следует предусматривать наименьший объем земляных работ и минимальное перемещение грунта в пределах осваиваемого участка. 3.55. На площадках предприятий и территориях промышленных узлов необходимо предусматривать снятие (как в насыпи, так и выемке), складирование и временное хранение плодородного слоя почвы, где он не будет нарушен, загрязнен, подтоплен или затоплен при производстве строительных работ или при эксплуатации предприятий, зданий или сооружений.

49. Таблица 49

49. Таблица 49| Тип дорожных одежд | Поперечный уклон проезжей части, 0/00 |

Капитальные с асфальтобетонным, цементобетонным, железобетонным и армобетонным покрытиями | 15 — 20 |

Облегченные | |

Переходные | 30 — 35 |

Низшие | 35 — 40 |

Примечание. Меньшие значения поперечных уклонов проезжей части следует принимать для дорог, расположенных в I и V, большие — для дорог, расположенных в II — IV дорожно-климатических зонах.

5.28. Поперечные уклоны обочин при двухскатном поперечном профиле следует принимать на 10 — 30 0/00 больше поперечных уклонов проезжей части. В зависимости от климатических условий и типа укрепления обочин допускаются следующие поперечные уклоны, 0/00: 30 — 40 — при укреплении с применением вяжущих; 40 — 50 — при укреплении гравием, щебнем, шлаком или замощении бетонными плитами; 50 — 60 — при укреплении одерновкой или засевом трав. Для районов с небольшой продолжительностью снегового покрова (менее 30 дн. в году) и отсутствием гололеда для обочин, укрепленных одерновкой, допускается принимать поперечный уклон 50 — 80 0/00). При устройстве земляного полотна из крупнозернистых или среднезернистых песков, а также из тяжелых суглинков и глин поперечный уклон обочин, укрепляемых засевом трав, допускается принимать равным 40 0/00. Требования по продольному профилю в соответствии с СНиП 2.05.02-85* «Автомобильные дороги» раздел

Для районов с небольшой продолжительностью снегового покрова (менее 30 дн. в году) и отсутствием гололеда для обочин, укрепленных одерновкой, допускается принимать поперечный уклон 50 — 80 0/00). При устройстве земляного полотна из крупнозернистых или среднезернистых песков, а также из тяжелых суглинков и глин поперечный уклон обочин, укрепляемых засевом трав, допускается принимать равным 40 0/00. Требования по продольному профилю в соответствии с СНиП 2.05.02-85* «Автомобильные дороги» разделПЛАН И ПРОДОЛЬНЫЙ ПРОФИЛЬ

4.20*. Проектирование плана и продольного профиля дорог надлежит производить из условия наименьшего ограничения и изменения скорости, обеспечения безопасности и удобства движения, возможной реконструкции дороги за пределами перспективного периода согласно п. 1.7. При назначении элементов плана и продольного профиля в качестве основных параметров следует принимать: продольные уклоны — не более 30 о/оо.Согласно “Классификатор основных видов дефектов в строительстве и промышленности строительных материалов”:

II. Классификация дефектов по основным видам строительно-монтажных работ

Классификация дефектов по основным видам строительно-монтажных работ

| №№ п/п | Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемые как дефекты | Классификация дефектов по ГОСТ 15467-79 | Метод определения дефектов |

8. | Невыполнение послойного уплотнения грунта в насыпях, подсыпках, при устройстве грунтовых подушек и обратных засыпках. Пробное уплотнение не производилось | Критический | Визуальный осмотр. Данные лабораторных исследований |

Данный виды дефектов согласно классификатору основных видов дефектов в строительстве и промышленности строительных материалов является критическим.

В ходе детального обследования экспертом произведены измерения скорости распространения ультразвука в асфальтовом покрытии для определения средней прочности на сжатие, класса и марки.

Измерения производились ультразвуковым тестером, согласно ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности». Число и расположение контролируемых участков на конструкциях установлены с учетом требований ГОСТ 18105-86 «Бетоны. Правила контроля прочности».

По выполненным измерениям произведены расчеты средней прочности, определены марка и класс по прочности на сжатие. Результаты занесены в Таблицу №1.Таблица №1

| № участка замеров | Скорость распространения ультразвука на участках | Ближайший класс по прочности на сжатие | Марка по прочности на сжатие |

1.1 | 1920 м/с | отсутствует | отсутствует |

1.2 | 1940 м/с | отсутствует | отсутствует |

1.3 | 1950 м/с | отсутствует | отсутствует |

2. | 1940 м/с | отсутствует | отсутствует |

2.2 | 1950 м/с | отсутствует | отсутствует |

2.3 | 1960 м/с | отсутствует | отсутствует |

3.1 | 1940 м/с | отсутствует | отсутствует |

3.2 | 1950 м/с | отсутствует | отсутствует |

3.3 | 1960 м/с | отсутствует | отсутствует |

4.1 | 1910 м/с | отсутствует | отсутствует |

4.2 | 1920 м/с | отсутствует | отсутствует |

4.3 | 1930 м/с | отсутствует | отсутствует |

5. | 1900 м/с | отсутствует | отсутствует |

5.2 | 1910 м/с | отсутствует | отсутствует |

5.3 | 1940 м/с | отсутствует | отсутствует |

6.1 | 1820 м/с | отсутствует | отсутствует |

6.2 | 1810 м/с | отсутствует | отсутствует |

6.3 | 1840 м/с | отсутствует | отсутствует |

7.1 | 1870 м/с | отсутствует | отсутствует |

7.2 | 1880 м/с | отсутствует | отсутствует |

7.3 | 1890 м/с | отсутствует | отсутствует |

По результатам ультразвукового обследования марка по прочности отсутствует, что ведет к разрушению асфальтового покрытия.

Комментарий строительного эксперта

Данный вид дефекта согласно классификатору основных видов дефектов в строительстве и промышленности строительных материалов является критическим.| №№ п/п | Отступления от проектных решений и нарушения требований нормативных документов, квалифицируемые как дефекты | Классификация дефектов по ГОСТ 15467-79 | Метод определения дефектов |

1 | 2 | 3 | 4 |

41. | Несоответствие параметров прочности, морозостойкости, плотности, водонепроницаемости, деформативности и других показателей бетона проекту и нормам | Критический | Данные лабораторных испытаний и проведение контрольных испытаний |

Ответ строительного эксперта

Цель обследования: определение качества выполненного асфальтового покрытия.

Ответ экспертизы: в результате экспертно-диагностического обследования экспертиза пришла к следующим выводам:

Качество выполненных строительно-монтажных работ по устройству асфальтового покрытия не соответствует нормативным требованиям по ГОСТ Р 50597-93, ТР 94.14-01 и СНиП 3.06.03-85, а именно:

По результатам ультразвукового обследования марка по прочности отсутствует, что ведет к разрушению асфальтового покрытия.

На основании всех вышеприведенных недостатков экспертиза делает заключение в том, что техническое состояние асфальтовых покрытий, в соответствии с положениями СП 13-102-2003, оценивается как недопустимое состояние.

Все выявленные в результате экспертно-диагностического обследования дефекты подлежат устранению в соответствии с действующими на территории РФ нормативно-техническими требованиями. Критические дефекты подлежат безусловному устранению до начала последующих работ или с приостановкой работ. Значительные дефекты подлежат устранению до скрытия их последующими работами. Для устранения дефектов выполненных строительных работ рекомендуем: обратиться к подрядной строительной организации с требованием привести качество выполненных строительных работ в соответствие с требованиями нормативно-технических документов и техническим заданием.

Критические дефекты подлежат безусловному устранению до начала последующих работ или с приостановкой работ. Значительные дефекты подлежат устранению до скрытия их последующими работами. Для устранения дефектов выполненных строительных работ рекомендуем: обратиться к подрядной строительной организации с требованием привести качество выполненных строительных работ в соответствие с требованиями нормативно-технических документов и техническим заданием.Процесс транспортировки и укладки асфальтобетонных смесей

08.10.2013

При строительстве автомобильных дорог в качестве материала для дорожных покрытий применяются горячие асфальтобетонные смеси. Особенностью применения смесей является необходимость укладывать и уплотнять их при определенных температурах, зависящих от типа смеси и марки битума. Также определенную температуру необходимо выдерживать при приготовлении, обработке и транспортировке асфальтобетонной смеси. Рассмотрим эти процессы подробнее.

1. Приготовление и обработка асфальтобетонной смеси.

Качество укладки асфальтобетонной смеси в решающей степени зависит от вязкости битума и, следовательно, от температуры.

Так, если температура битума слишком высока, он становится жидкотекучим, склонным к смешиванию, а иногда и играет роль смазки (что благоприятно для укладки). При охлаждении смесь становится тверже. Холодная смесь отличается вязкостью, жесткостью, упруго-пластичностью, обеспечивая связь ее наполнителей между собой.

В соответствии с ГОСТ 9128–97 температура горячих и холодных смесей при отгрузке потребителю и на склад в зависимости от показателей битумов должна соответствовать указанным в таблице:

|

Вид смеси |

Температурасмеси,0С, в зависимости от показателя битума | ||||||

|

Глубиныпроникания иглы 0,1 ммпри +250С, мм |

Условнойвязкости по вискозиметру с отверстием 5 мм, при +600С |

||||||

| 40-60 | 61-90 | 91-130 | 131-200 | 201-300 | 70-130 | 131-200 | |

| Горячая | от 150 до 160 | от 145 до 155 | от 140 до 150 | от 130 до 140 | от 120 до 130 | от 110до 120 | |

| Холодная | от 80до 100 | от 100до 120 | |||||

В соответствии с ГОСТ 31015–2002 “Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные” температура смесей в зависимости от применяемого битумного вяжущего при отгрузке потребителю и при укладке должна соответствовать значениям, указанным в таблице:

| Глубина проникания иглы, 0,1 мм,при температуре +250С |

Температура,0С |

|

| При отгрузке | При укладке, не менее | |

| от 40 до 60 включительно | от 160 до 175 | 150 |

| от 60 до 90 включительно | от 155 до 170 | 145 |

| от 90 до 130 включительно | от 150 до 165 | 140 |

| от 130 до 200 | от 140 до 160 | 135 |

2. Процесс транспортировки асфальтобетонной смеси.

Процесс транспортировки асфальтобетонной смеси.

Проблемы обеспечения долговечности и качества дорожного покрытия.

Температурная и фракционная (гранулометрическая) сегрегация горячей асфальтобетонной смеси

Время на перевозку горячего асфальта от места его производства до места укладки зависит от удаленности асфальтосмесительных установок, а в городских условиях, кроме того, от интенсивности движения потоков автотранспорта, количества дорожных заторов на пути движения самосвала.

Это приводит к остыванию поверхностного слоя горячего асфальта в местах его контакта с воздухом и кузовом самосвала. При транспортировке тяжелые фракции асфальта осаждаются на дно самосвала, особенно остро проявляется этот дефект смеси при транспортировке щебеночно-мастичного асфальта, характеризующегося избытком битума.

Т.е. транспортировка асфальта от асфальтосмесительных установок до места укладки приводит к образованию температурной и фракционной сегрегации (расслоению) горячей асфальтобетонной смеси. Фракционная сегрегация в ряде случаев может быть определена визуально — в виде полос разной шероховатости. При укладке щебеночно-мастичного асфальта такая сегрегация проявляется в виде «языков» или полос избытка битума. Излишки битума уносятся на колесах движущегося автотранспорта, в результате вместо ожидаемого высококачественного покрытия образуется неровная дорога с низкой прочностью и долговечностью.

Фракционная сегрегация в ряде случаев может быть определена визуально — в виде полос разной шероховатости. При укладке щебеночно-мастичного асфальта такая сегрегация проявляется в виде «языков» или полос избытка битума. Излишки битума уносятся на колесах движущегося автотранспорта, в результате вместо ожидаемого высококачественного покрытия образуется неровная дорога с низкой прочностью и долговечностью.

Температурная сегрегация не выявляется визуально, ее можно обнаружить лишь с помощью тепловизора (инфракрасной камеры), но ее последствия имеют не меньшие, а может быть и большие последствия для долговечности дорожного покрытия.

Низкая теплопроводность асфальтовой смеси приводит к тому, что охлажденные до 70 — 80 0С куски корки, образовавшейся при транспортировке, попадая из кузова самосвала в бункер асфальтоукладчика и далее – под его плиту, не разогреваются до температуры основной массы асфальта, т. е. до 130–140 0С. Эти сравнительно холодные куски образуют «холодные пятна», имеющие температуру на 15–30 0С меньшую, чем температура основной площади покрытия.

Уплотняется такое дорожное покрытие неравномерно. «Холодные пятна» оказываются недоуплотненными, склонными к повышенному влагонасыщению и характеризуются пониженной прочностью и сдвигоустойчивостью.

При переходе температуры окружающего воздуха через 0 0С такие участки разрушаются значительно быстрее, чем основная часть покрытия, т. к. влага, находящаяся в слое асфальта, переходит в твердое состояние – лед. Переход из жидкого состояния в твердое сопровождается увеличением занимаемого объема, и разрушает покрытие изнутри. При интенсивном движении автотранспорта, под воздействием нагрузок от его колес, быстрее разрушаются именно эти участки. Отсюда выбоины и локальные трещины покрытия, существенно понижающие его общую долговечность и проявляющиеся зачастую через 1–2 года эксплуатации.

Далее приведены съемки инфракрасной камерой, выполненные на одном из объектов, на котором проводились работы по замене верхнего слоя асфальтобетонного покрытия.

Максимальное остывание смеси происходит в верхней части кузова и по его периметру — в местах максимального теплообмена

При выгрузке в бункер асфальтоукладчика видно, что в него попадает сильно сегрегированная по температуре смесь (перепад до 50 0° C)

В бункере укладчика перепад температур смеси местами достигает 70 0° C

На термограмме обозначены области пониженной температуры, на обычных снимках они ничем не выделяются, но эти участки являются местами образования выбоин, которые проявят себя уже через год.

Остановки асфальтоукладчика в ожидание смеси

В случае перебоев с поставкой асфальтовой смеси к месту ее укладки, которые вызваны ошибками в организации грузопотока асфальта или в условиях мегаполиса — плотным транспортным потоком, укладчик вынужден останавливаться в ожидание смеси. 6–8 тонн смеси в бункере укладчика смогут обеспечить лишь несколько минут работы даже при снижении скорости его движения до минимума. В месте его остановки и последующего начала движения образуется поперечный валик. Он возникает из-за перераспределения сил, действующих на плиту при загрузке опустевшего бункера укладчика и из-за толчка укладчика самосвалом. Этот участок, кроме того, является местом контакта охлажденного за время простоя асфальта и свежего, подвезенного. Этот участок с нарушенной геометрией приобретает, к тому же, и температурную сегрегацию.

Защитный тент

Тент защищает смесь от ветра и дождя, предотвращая ее твердение и большие потери тепла. Особенно действенен в этом смысле двойной брезент. Снимать его следует только непосредственно перед сбросом смеси в бункер укладчика. Закрытый теплоизолированный кузов сохраняет готовность смеси к укладке в течение нескольких часов, тем самым облегчая выполнение мелких ремонтных работ.

Закрытый кузов

Наилучшую теплозащиту обеспечивает двухстеночный термоизолированный кузов. Его применяют в особых случаях, например, для поддержания температуры небольших количеств смеси в течение нескольких часов при ямочном ремонте дорог.

3. Температурные условия укладки дорожного полотна. Швы сжатия.

В процессе укладки дорожного полотна помимо температуры асфальтобетонной смеси огромное значение также имеют температурные климатические условия в зоне проведения работ.

Российское дорожное строительство выполняет устройство дорог, руководствуясь нормативными документами (СНиП 2.05.02–85, а также СНиП 3.06.03–85 и т. д.), предписывающими укладку асфальтобетона в четко регламентированных температурных условиях (не менее +10°С осенью и +5°С весной). Это обусловлено тем, что быстрое остывание слоя асфальта при более низких температурах резко ограничивает время на его качественное уплотнение, что ведет к преждевременному разрушению дорожных покрытий и вызывает необходимость проведения дорожных работ по ремонту автомагистралей.

Однако на практике, особенно в северных районах Российской Федерации дорожные работы зачастую ограничены временем непродолжительных «теплых» периодов года, да и в средней полосе России довольно часто проявляются «капризы» природы в виде резких похолоданий в осенний и ранневесенний сезоны. Это вызывает весьма неприятную для подрядчика дилемму: прекращать ли асфальтирование, или продолжать строительство дорог вне зависимости от сложившихся климатических условий, противоречащих нормам СНиПа.

В случае когда объемы дорожных покрытий невелики, подрядчики в основном стремятся придерживаться требований нормирующих документов. Но если производится масштабное дорожное строительство и асфальтобетон уже отгружен с асфальтовых заводов и машины с ним уже «в пути», то часто ухудшение погодных условий игнорируется из-за возможности больших экономических потерь. Отдельно стоит рассматривать ситуации, в которых состояние дорожных покрытий по ряду объективных причин обуславливает необходимость срочных дорожных работ в зимний период, когда соблюдение норм СНиП просто не реально.

Строительство дорог в целом имеет две «проблемные» операции, особенно чувствительные к низкой температуре и ветру, усиливающему ее влияние – укладка асфальта в покрытие и его уплотнение. Чрезвычайно сильно влияет на скорость остывания асфальтовой смеси толщина укладываемого слоя дорожного покрытия. При довольно тонких слоях отрицательные температуры от −5 до −10°С уменьшают время укатки до 10 минут, что не дает возможности выполнить уплотнение даже с минимально требуемым качеством.

Рассмотрим теперь пример укладки дорожных плит со швами сжатия.

Расстояние между швами сжатия — длину плиты — следует назначать по расчету в зависимости от толщины плиты и климата. Длину неармированных плит необходимо назначать в пределах, указанных в таблице:

|

Толщина покрытия, см |

||||

| Климат | 18 | 20 | 22 | 24 |

|

Длина покрытия, м |

||||

| Умеренный | 4,5-5 | 5-6 | 5-6 | 5,5-7 |

| Континентальный | 3,5-4 | 4-5 | 4-5 | 4,5-6 |

Континентальный климат характеризуется разницей между максимальной и минимальной температурой воздуха за сутки более 12°С при повторяемости более 50 дней в году.

Большая длина плиты соответствует надежности покрытия около 50%, меньшая — около 85% (надежность выражена через число плит без трещин в процентах от всех плит за расчетный срок эксплуатации покрытия до капитального ремонта). В процессе строительства изменять длину плит может только проектная организация при технико-экономическом обосновании. Длину армированных плит допускается назначать без расчета в пределах от наибольшей длины, указанной в таблице выше, до 20 м в зависимости от расхода продольной арматуры.

Расстояние между швами расширения в районах умеренного и континентального климата следует назначать, как правило, по таблице, приведенной ниже, в которой показаны интервалы изменения температуры воздуха в течение рабочей смены в период строительства покрытия. Расстояния между швами расширения должны быть кратными длине плит, что указано диапазонами расстояний. Например, интервал температур от +5 до +15°С характеризует преимущественно осенне-весенние месяцы, от +10 до +25°С — летние, более +25°С — жаркие дни.

| Климат | Покрытие | Толщина покрытия, см | Температура воздуха во время бетонирования,0С | |||

| менее +5 | от +5 до +15 | от +10 до +25 | более +25 | |||

| Расстояние между швами расширения, м | ||||||

| Умеренный | Неармированное | 22-24 | 25-28 | 50-56 | 80-90 | 90-110 |

| 20 | 24-25 | 35-42 | 50-54 | 80-90 | ||

| 18 | 18-20 | 25-30 | 30-35 | 40-45 | ||

| Континентальный | Неармированное | 22-24 | 20-24 | 40-48 | 80-90 | 90-110 |

| 20 | 18-20 | 32-36 | 40-45 | 60-66 | ||

| 18 | 16-18 | 22-25 | 25-28 | 36-40 | ||

| Любой | Армированное, при длине плит более 7 м | 22-24 | 28-40 | 76-80 | ||

| 18 | 21-40 | 35-40 | 40-60 | 60-80 | ||

4. Влияние низких температур воздуха на качество асфальтобетонного покрытия дорог. Морозное пучение.

Наша страна имеет крупную сеть автомобильных и железных дорог, играющих важную роль в организации грузового потока. Во всем мире сталкиваются с проблемой защиты дорожного полотна от постоянного воздействия внешней среды. Промерзание и вспучивание грунта – одна из самых существенных причин повреждения дорожного покрытия. Повреждения покрытия под действием низких температур могут произойти при одновременном воздействии следующих факторов:

грунт земляного полотна чувствителен к воздействиям низких температур;

дополнительное поступление воды;

температура ниже значения, при котором возможно промерзание земляного полотна;

воздействие нагрузок на земляное полотно.

Защита дорожного полотна от воздействия сил морозного пучения – одна из самых серьезных проблем, с которыми сталкиваются специалисты, работающие в области дорожного строительства.

О механизме морозного пучения

В общих чертах механизм пучения сводится к тому, что неблагоприятные грунты за теплое время года набирают влагу, которая в зимнее время замерзает, превращаясь в лед, и увеличивается в объеме в среднем на 9%. При этом происходит расширение грунта по пути наименьшего сопротивления – в сторону дорожного покрытия. В зависимости от глубины промерзания для конкретных регионов пучение грунта может составлять от 3 до 15 см. При пучении грунта на покрытии образуются трещины, которые, постепенно увеличиваясь, приводят к разрушению дороги.

В условиях городских магистралей проблема неблагоприятных грунтов усугубляется наличием разветвленной сети инженерных коммуникаций, которая оказывает негативное влияние на водно-тепловые процессы в грунтовых основаниях дорог.

5. Укладка асфальта в условиях повышенной влажности и сырости.

При укладке асфальтобетонной смеси с температурой выше 100°С вода испаряется, что требует определенных затрат тепла, которое отнимается у смеси. Вода на основании может отнять у уложенной асфальтобетонной смеси столько тепла на ее испарение, что это может повредить нормальному уплотнению, по меньшей мере в нижней части асфальтного слоя. Риск недостаточного уплотнения толстых слоев, например, слоев асфальтобетонного основания из-за большей теплоемкости меньше, чем при тонких слоях, например, замыкающих.

Как видно из приведенного выше, влияние температуры на качество асфальтобетонных покрытий дорог на всех этапах строительства огромно. Многих проблем как при укладке смеси, так и при ее транспортировке можно было бы избежать, контролируя температуру высокоточной и надежной измерительной аппаратурой. Причем необходим контроль как в режиме реального времени на протяжении длительного периода (например, температуры воздуха), так и оперативный экспресс-метод измерения температуры асфальтобетонного покрытия.

Помимо этого, не стоит сбрасывать со счетов необходимость контролировать относительную влажность воздуха в месте проведения работ, поскольку этот параметр напрямую связан с качеством получаемого асфальтобетонного покрытия. А также оказывает влияние на качество дорожного полотна в процессе его эксплуатации при разных температурных колебаниях в течение года.

В данной статье мы предлагаем Вам ознакомиться с модельным рядом контрольно-измерительных приборов, которые предназначены для использования строительно-эксплуатационными дорожными службами. Стоит отметить, что в настоящее время большое количество предприятий и организаций, занимающихся производством и укладкой асфальтобетонных смесей, а также поставкой специализированного оборудования для контроля качества бетона и асфальта, эксплуатируют приборы нашего производства.Среди наших Заказчиков:

ОАО СНПЦ “РОСДОРТЕХ”, ОАО “Дорприбор” Федеральное дорожное агентство, ООО “Доринжприбор”, ОАО “Новомосковскавтодор”, ОАО “Кинешемское ДРСУ” и другие.

Измерительное оборудование

1. Портативные измерители температуры ИТ-17 предназначены для измерений температуры различных, в том числе агрессивных (при специальном исполнении зонда), сред посредством погружения термопреобразователей в среду (погружные измерения) или для контактных измерений температуры поверхностей (поверхностные измерения), а также для измерения температуры воздуха.Приборы серии ИТ-17 являются усовершенствованной версией приборов серии ИТ-16, ИТ-15 и ИТ-6, ИТ-5, ИТ-8° C, которые производились нашим предприятием на протяжении многих лет.

Серия портативных термометров ИТ-17 представлена следующими модификациями:

ИТ-17 К с жидкокристаллическим индикатором.

ИТ-17° C со светодиодным индикатором.

Наличие светодиодного индикатора позволяет проводить измерения температуры в слабоосвещенных местах и при пониженных температурах воздуха.

Укладка асфальта: технология, нормы и правила

Асфальт относится к группе строительных материалов, предназначенных для покрытия дорожного полотна. Основное его предназначение – создание надёжных безопасных условий для организации пешего либо автомобильного движения.

Асфальтовое покрытие при правильной укладке выдерживает большие нагрузки, этому способствует марка асфальта, которую законодательно закрепляет ГОСТ 11-10-75: М1200 – для автодорог, М1000 – для тротуаров и дорожек.

Асфальт экологичен, имеет высокий показатель практичности и привлекательный внешний вид, несколько трудоёмок в изготовлении и использовании, не самый дорогой из дорожных покрытий.

Виды и состав асфальта

Для покрытия дорог применяются два вида асфальта: холодный и горячий. Состав любого вида будет одинаковый, отличие заключается в процентном соотношении компонентов.

Составляющими асфальта являются:

- песок;

- щебень;

- битум;

- минеральный порошок.

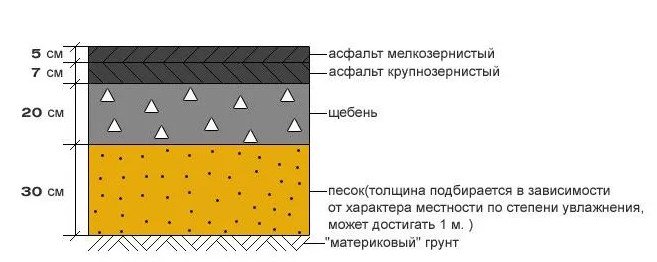

Федеральный стандарт добавляет слой бетона 10см, слои песка и щебня увеличиваются — 50 и 40 см соответственно

Процентное соотношение составляющих зависит от того, на дороге какого назначения будет укладываться покрытие.

ГОСТ 11-10-75 рекомендует холодный способ укладки применять для ремонта основных дорог, на дворовых территориях, для устройства тротуаров.

Укладка асфальта горячим способом – это способ, которым формируют новое дорожное покрытие, успевая укатать смесь, прежде чем она застынет.

Процентный состав компонентов

Процентное соотношение всех компонентов асфальтовой смеси и коэффициент уплотнения даёт СНиП 3.06.03-85.

Если асфальт укладывают на полотно автомагистрали, то большим будет процентное содержание щебня, способного выдержать непродолжительные нагрузки до нескольких десятков тонн. При прокладке дорожек и подъездов для легковых машин щебень либо вообще не используется, либо заменяется мелким гравием.

Содержание битума (продукта нефтепереработки) может колебаться от 1% (второстепенные дороги) до 11% (основные автомагистрали). Битум используется для придания дорожному полотну амортизации, повышения сцепления покрышек с дорогой, устранения скольжения.

Минеральный порошок получается способом дробления известняка и окаменевших останков. Структура порошка вязкая, содержит много углерода, что способствует снятию внутренних нагрузок. Чаще применяется при прокладке асфальтового полотна на мостах и магистралях, на второстепенных дорогах практически не применяется.

Последним компонентом асфальтовой смеси является песок. Его тщательно очищают от примесей, чтобы повысить прочность конечной массы.

Асфальтовые пропитки

Технология укладки асфальта предполагает применение пропиток, которые улучшают качество дорожного полотна.

Сегодня ГОСТ 11-10-75 рекомендует несколько видов пропиток.

Масса на основе полимера из акрила. Стоит очень дорого, укладывается на небольших территориях (теннисные корты, специальные площадки и т.д.), имеют высокое качество защиты, производятся в нескольких цветах.

Каменноугольная смола. Не поддаётся разрушению от попадания нефтепродуктов, служит долго, имеет качественную структуру и цвет.

Асфальтовая эмульсия. Распространённое и доступное покрытие, недолговечное, требующее постоянного ремонта.

Для продления срока службы при укладке СНиП 3.06.03-85 рекомендует использовать сетки под асфальт. Они повышают плотность полотна и обеспечивают его сцепку. Эти же характеристики достигаются и качественным уплотнением асфальтобетонной смеси, для чего применяется асфальтовый каток.

Защитные пропитки и покрытия для асфальта — материалы и оборудование

Горячий способ укладки

Укладка асфальта горячим способом является распространённой, характеризуется меньшей стоимостью и даёт хорошие результаты. СНиП рекомендует разогрев готовой смеси до 130ºС, на момент засыпания дорожного полотна температура должна быть не менее 100 ºС.

Горячий асфальт можно укладывать ручным способом. Пошагово процесс выглядит следующим образом:

- Подготовка «бетономешалки». С этой целью справиться металлическая бочка, в которой электрической дрелью (сверло 16 мм) внизу и вверху по центру просверливаются отверстия. В них вставляется прочная ось, обваривается по кругу. По бокам прикрепляются прочные ручки для прокручивания. Вся конструкция устанавливается на опору.

- Закладка ингредиентов. В бочку помещаются щебень и минеральный порошок, смешиваются. Для битума берётся другой сосуд, масса нагревается до однородности. Разогретый битум добавляется в бочку с содержанием минерально-щебёночного состава. Бочку необходимо всё время прокручивать. После добавления достаточного количества смолы (10%) засыпается песок, полученный состав хорошо перемешивается.

- Закатывание. Выложить горячий асфальт на подготовленное место толщиной около 5 см и плотно утрамбовать ручным катком. При соприкосновении с массой инструмент необходимо смачивать водой, чтобы поверхность получилась гладкой.

Если асфальт уложен качественно, то он способен выдержать массу до 5 тонн, не испортиться от воды и солнца.

Холодный способ укладки

Данные работы производятся с использованием готовой смеси, которую можно купить в магазине. Она избавит от трудоёмкости приготовления горячей смеси. Но такая масса стоит дорого, выполненные из неё покрытия плохо выдерживают высокие летние температуры.

ГОСТ 11-10-75 запрещает такой способ асфальтирования на основных дорогах, предусматривает применение холодного асфальта только для ремонта дорог или на дачных участках.

Данный способ выполняется поэтапно:

- Подготовительный этап. Приобретение готовой смеси в магазине. На будущих дорожках убирается слой земли (10 см), половина углубления засыпается щебнем и уплотняется.

- Послойная закладка асфальтовой смеси. Укладываются два слоя с интервалом в 20 минут, каждый тщательно утрамбовывается ручным катком. Толщина укладываемого слоя составляет 2-3 см.

- Завершающие работы. На последнем этапе полотно ещё раз утрамбовывается и сбрызгивается водой. Пользоваться можно через сутки.

Технология укладки холодного асфальта

Укладка асфальта таким способом займёт немного времени, потому что смесь уже готова. На прокладку дорожки потребуется несколько часов, яму можно закрыть за 5 минут.

Возможные дефекты асфальтового покрытия

Работы по укладке асфальта на основных дорогах могут сопровождаться некоторыми дефектами, появляющимися на покрытии, если нарушаются правила асфальтирования.

При использовании асфальтоукладчика могут появляться короткие волны на покрытии. В этом случае надо следить за равномерной подачей горячей смеси. Длинные волны будут свидетельствовать о том, что не соблюдается температура массы или каток движется неравномерно.

На полотне могут образовываться разрывы, которые будут следствием неправильной работы выглаживающей плиты. Она нарушит коэффициент уплотнения из-за несоответствующей температуры массы и присутствия в ней посторонних включений. В этом случае надо строго контролировать работу укладывающего оборудования, единичные небольшие разрывы можно устранить сразу.

Температура выше нормы, утвёрждённая СНиПом, может привести к растрескиванию или неравномерной текстуре поверхности из-за резкого контраста между основанием и горячей массой.

Появляющиеся на поверхности битумные пятна являются следствием нарушения процентного состава смеси. Они сделают покрытие скользким. Точное соблюдение пропорций предотвратит этот дефект.

Некачественные швы являются правила укладки. Чтобы их избежать, холодный край разогревается газовыми горелками, и только потом укладывается горячая смесь.

Следствием неправильной работы асфальтоукладочной машины может стать разная толщина слоёв или продольные трещины, поэтому оборудование должно хорошо регулироваться.

Ремонтные работы

Даже качественно уложенный асфальт когда-то начнёт разрушаться. Данный процесс вызовут физические нагрузки и солнечные лучи. Такое покрытие можно отремонтировать.

Для ремонта можно применить следующие восстанавливающие технологии:

- Заделка трещин гудроном. Трещина зачищается, засыпается песком и заполняется гудроном, через 15 минут асфальт выравнивается шпателем.

- Укладка рулонов готового асфальта на старый. Освобождённый от защитной плёнки пласт располагается над повреждённым местом и плотно прижимается.

- Использование холодного асфальта. В месте повреждения на старый асфальт надо выложить готовую смесь, разровнять и утрамбовать.

Такие работы надо проводить регулярно, тогда покрытие прослужит долго. Если речь идёт об основных магистралях, то СНиП рекомендует полотно меняют полностью.

Видео: Технология укладки асфальта

Асфальтобетонная смесь: виды, применение, особенности

Асфальтобетонная смесь – один из наиболее распространенных современных материалов, применяемых в дорожном строительстве, который состоит из щебня разной фракции, кварцевого песка, особого минерального порошка и битума. Все это перемешивается в нужных пропорциях в горячем виде, а потом выкладывается в качестве дорожного покрытия. Классифицируется по ГОСТу 9128-2009.

Благодаря своему составу стройматериал обеспечивает оптимальную фактуру поверхности, может использоваться сразу же после укладки, легок в работе, эксплуатации, ремонте, обладает длительным сроком службы и прекрасными техническими характеристиками.

Что такое асфальтобетон – определение

Асфальтобетон – это безобжиговый искусственный стройматериал, который получают при уплотнении оптимально подобранной и приготовленной специально для укладки на подготовленное основание смеси минерального материала (песок, щебенка, минеральный порошок и другие) и битума (иногда дегтя). В зависимости от фракции материалов и их пропорции дорожный материал делится на несколько видов, каждый из которых демонстрирует определенные свойства и характеристики.

Применение

Асфальтобетонные смеси применяют для создания твердого покрытия пешеходных зон, автомобильных дорог, рулежных дорожек и взлетно-посадочных полос аэродромов, различных площадок и иных поверхностей. Часто жидкая асфальтовая смесь применяется в ямочном ремонте. Она не требует уплотнения и выравнивания после укладки, дает возможность точно совместить поверхности покрытия старого и свежеуложенного, быстро застывает, позволяя через минимальный промежуток времени открывать движение.

Для покрытий тротуаров, декорирования пешеходных дорожек, разделительных полос, выделения определенных участков дорожного полотна используют цветной материал. Нужного эффекта удается достичь за счет рифления, тиснения, а также добавления в состав разноцветных минералов (песок из гранита, мрамора, цветной камень, пигменты).

Виды смесей

Смеси асфальтобетонные дорожные дифференцируются на виды в соответствии со свойствами, составом, пропорциями компонентов и т.д.

Общая классификация:

1) По объему содержания щебня в составе – марка А (50-60%), Б (от 40% до 50%), В (30-40%). Марки Г и Д – песчаные, в них щебня нет вообще. Также выделяют горячие асфальтобетонные смеси с высокой плотностью, в которых объем гравия или щебня превышает 50-60%.

2) По фракции минеральных зерен – песчаные композиции (максимальное зерно песка составляет 5 миллиметров), крупнозернистые (до 40 миллиметров), мелкозернистые (зерно меньше 20 миллиметров).

3) По используемому материалу – щебеночные, гравийные, песчаные композиции.

4) По температуре в момент укладки асфальта – холодные (при распределении температура должна быть равна примерно +5С), горячие (распределяются при температуре минимум +120С).

5) По плотности – пористость минеральной части холодной смеси составляет 6-10%, горячих существует несколько: высокоплотные (остаточная пористость 1-2.5%), плотные (от 2.5 до 5%), пористые (около 5-10%), высокопористые (10-18%).

По типу вяжущих и условий эксплуатации:

- Классические смеси – используются для устройства автомобильных полотен, городских тротуарных и дорожных покрытий.

- Щебеночно-мастичная смесь – в нее добавляются стабилизирующие волокнистые добавки (это может быть целлюлоза и т.д.), актуальна для строительства магистралей, отличающихся высокой пропускной способностью.

- Полимерасфальтобетонные – в состав вводятся пластификаторы, сополимеры, позволяющие сделать более прочными и долговечными дорожные покрытия аэродромов, мостов, проезжие части промышленных предприятий и т.д.

- Отдельно стоит выделить органоминеральные смеси, которые создают благодаря смешиванию известняка и битума, а применяют в процессе ремонта дорожного полотна.

Состав

Рассчитывая, из чего состоит композиция, стоит выделить две группы компонентов: органическое вяжущее вещество и минеральный наполнитель. Проектирование конкретного состава осуществляют с учетом физико-химических свойств материала и нормативных требований.

Основные компоненты смеси асфальтно-бетонной:

1) Щебень либо гравий – для предотвращения ползучести, повышения срока службы нужно, чтобы вяжущее вещество хорошо сцеплялось с зернами заполнителя. Для этого используется чаще всего щебень плотных горных пород и метаморфических карбонатных (чаще известняки, доломиты), в форме куба. Количество пластинчатых зерен должно составлять максимум: 15% для марки А, 25% для Б, 35% для марки В. Объем пылеватых или глинистых включений не должен превышать 1-2%. Щебенку берут с размером зерна 10-40 миллиметров.

Песок и гравий, включенные в состав композиции, должны соответствовать нормам, указанным в ГОСТ8736-93. «Песок для строительных работ.» (106кБ) и ГОСТ 8267-93. «Щебень и гравий из плотных горных пород для строительных работ.» (179кБ).

2) Песок – отсев дробления щебня или природные залежи (не речной песок) разных фракций ввиду того, что фракции одного размера увеличивают пористость слоя. Песок может быть крупнозернистым (Мк 2.5), среднезернистым (Мк 2.0-2.5) и мелкого зерна (Мк 1.0-2.0). По прочности мелкие заполнители не должны быть марки ниже 1000, максимальный объем глинистых частиц – 0.5%.

Дробленый природный песок и износостойкий высокопрочный щебень обеспечивают нужную шероховатую фактуру покрытия. Песок с минеральным порошком выступает в качестве лигатуры, которая структурирует битум, влияет на устойчивость к теплу, вес и плотность, дает необходимую прочность дороги.

3) Минеральный порошок – должен быть достаточно мелкого помола, чтобы при рассеве во влажном состоянии легко проходил через сито с отверстиями 1.25 миллиметров. Коэффициент гидрофильности не должен превышать единицу. Количество и качество порошка при одинаковых пропорциях других составляющих напрямую влияют на структуру вяжущего. Если порошка слишком много, покрытие будет менее прочным (особенно при минусовых температурах).

4) Битум – продукт переработки нефти, выступает в роли вяжущего, склеивая все крупные компоненты и заполняя промежутки между ними, делая асфальтовую смесь водостойкой и прочной. Битум может быть вязким и жидким, уровень вязкости указывается в документации, зависит от температуры и составляющих. Нужно помнить, что при повышении температуры показатель вязкости понижается, при понижении – вырастает. При минусе вяжущее схватывается и становится очень хрупким.

Марки дорожного битума – БНД 40/60, 60/90, 90/130, 130/200. Вязкие составы применяются для создания смесей любой температуры, выступают главным сырьем для приготовления жидкого продукта при условии добавления разных растворителей. Зимой обычно используют жидкий продукт, со специальными разжижителями и присадками, они в процессе твердения покрытия испаряются и придают битуму обычное состояние.

Требования к смесям

Государственные стандарты требуют, чтобы содержание пластинчатых зерен в щебне (гравии) составляло максимум 15% для марки А и высокоплотных растворов, 25% для марки Б и Бх, 35% для марки В и Вх.

Производиться стройматериал должен на производстве с соблюдением всех правил и норм, отгружаться в самосвал, поставляться лишь после тщательных испытаний и просчета свойств будущего покрытия с учетом требований и особенностей эксплуатации. Чтобы избежать появления неровностей и выбоин, материал нельзя подвергать расслоению (сегрегации), которое становится причиной неверного распределения вяжущего, пузырьков воздуха и зерен в композиции и ведет к быстрому разрушению слоя после завершения работ.

Марки и типы асфальтобетона

Существует всего две марки асфальтобетона и их характеристики довольно существенно отличаются, что объясняется разной прочностью каменного материала. В составах первой марки используют щебень 1000-1200, второй – 800-1000.

Характеристика и типы асфальтобетонных смесей:

Марка I – структура асфальтобетона разная, эта категория объединяет непохожие материалы. Сюда относятся песчаные, гравийные, пористые и высокопористые (горячие и холодные аналоги), плотные А, Б, Г и высокоплотные составы, Бх, Вх, Гх. Общий знаменатель – максимальная прочность материала для своего состава. Такие марки применяются там, где нужно обеспечить очень высокую прочность, обычно в качестве нижнего слоя полотна.

II – «обыкновенный» асфальтобетон, который используется в самых разных сферах строительства и эксплуатации. Сюда относят пористые, плотные А, Б, В, Г, Д, высокоплотные асфальты, Бх, Вх, Гх, Дх. Ими покрывают верхний слой дорог, актуально для ремонтных работ, благоустройства парков и дворов, обычных дорог и т.д.

III – наименее прочный и самый плотный (Б, В, Г, Д) материал, в котором нет щебня, но есть минеральные порошки и песок. Обычно используется для ремонта и устройства дорог, которые не будут выдерживать серьезных испытаний и нагрузок – тротуары, пешеходные дорожки, приусадебные площадки, ямочный ремонт в дорожном строительстве.

Особенности

Подбирая композицию, необходимо учитывать в первую очередь свойства асфальтобетона, которые определяются составом. Основные задачи: уплотнение горячего материала, определение уровня пористости, испытания для подтверждения соответствия требованиям. При проектировании соблюдают все нормы и стандарты в поисках оптимальных характеристик дорожного покрытия и его долговечности.

Этапы проектирования композиции:

1. Определение качества и просчет характеристик исходных ингредиентов, оценка их соответствия требованиям указанной марки

2. Просчет объема минеральной части

3. Вычисление оптимального объема битума

4. Составление спецификации композиции по данным подробного исследования ее физико-механических характеристик

Все виды асфальтобетона производятся так:

- Подбор сырья и определение его качества

- Просчет объема необходимых компонентов для нужного количества продукта

- Просчет стоимости заказа

- Загрузка сырья в специальный бункер для предварительной дозировки

- Сушка минеральных материалов, прогревание до нужной температуры

- Сортировка по фракциям, подача на высокоточный весовой дозатор

- Прогрев вяжущего вещества до нужной температуры (в соответствии с типом композиции), взвешивание, дозировка

- Подача всех компонентов в смеситель

Рекомендации по укладке

Сначала очищается от пыли и грязи основание с привлечением поливных систем и машин со специальными щетками. Устраняются все неровности, основание обрабатывается битумной мастикой. Материал производят в заводских условиях либо в передвижных установках, отгружают в кузов самосвала, транспортируют на место, загружают в бункер укладочной машины.

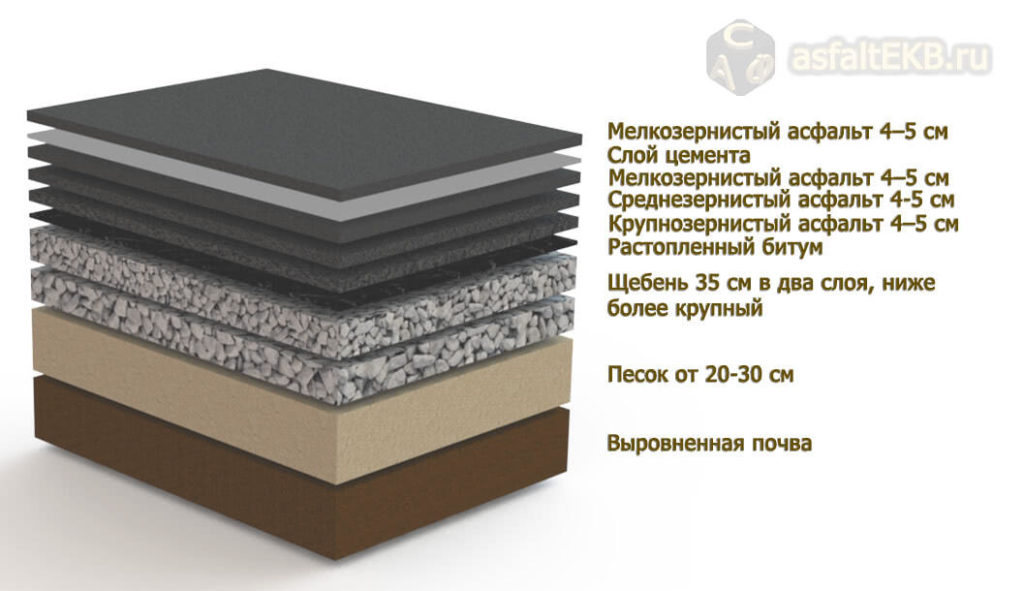

Рабочие укладывают покрытие собственноручно или специальной машиной-укладчиком, которая распределяет, выравнивает, уплотняет. Кладут 1-2 слоя на основание с содержанием гравия или щебня. Толщина нижнего слоя составляет 4-5 сантиметров, его выполняют из смеси со средней или крупной фракцией с пористостью 5-10%. Наружный слой укладывается толщиной в 3-4 сантиметра из асфальта мелкой или средней фракции с пористостью 3-5%. Окончательно уплотняется машиной.

Если речь идет о высоких нагрузках и интенсивном движении, покрытие кладут в 3-4 слоя общей толщиной 11-15 сантиметров.

При укладке тротуаров порядок работ такой же, но с некоторыми нюансами: установка бортовых камней для разделения дороги и тротуара, укладка основания (асфальтобетон из шлака, камня, кирпичного боя, крошка из старого материала) толщиной 10-15 сантиметров, разравнивание, уплотнение, покрытие наружным слоем толщиной 3-5 сантиметра.

Щебень

В работе с щебеночно-мастичной смесью нужно проявлять осторожность, так как ее температура равна примерно +150С. Классификация асфальтобетонных смесей по фракции щебня указана выше. Стоит упомянуть литые смеси, которые используются в ремонте и строительстве разных покрытий круглый год, в качестве верхнего слоя. Температура отгружаемой композиции составляет 220 градусов, поэтому работы можно проводить даже на морозе.

Материал транспортируется в специальном теплоизоляционном бункере, где работают горелки и смесители, подогревающие и перемешивающие ингредиенты. Стелить такой асфальт можно даже на мокрое основание.

Правила приемки

Для создания запаса раствора используют перегружатели – специальные машины, обеспечивающие бесперебойную работу укладчика или людей, которые выполняют работу. Именно этот транспорт применяют в процессе приемки асфальтобетона из автотранспорта непосредственно в укладчик.

При приемке нужно учитывать такие нюансы. Сам процесс проводят партиями односоставного материала, который производился в одну смену на заводе. Вес горячих составов, принимаемых за один раз, не должен превышать 600 тонн, холодных – максимум 200 тонн. Объем раствора считается по весу (для его определения применяют специальные весы). При погрузке на корабль по завершении приемки обязательно измеряется осадка судна.

Чтобы подтвердить соответствие продукта требованиям, проводят ряд испытаний: предел прочности при разной температуре, стойкость к внешним воздействиям, водонасыщение, определение зернового состава. Завершив их, покупателю выдают документ соответствия, отдельный для каждой партии груза.

Расход и плотность стройматериала

Уплотнение и качество асфальта зависят от определяемых государственным стандартом свойств. На плотность и вес кубического метра состава влияет используемый песок: кварцевый дает вес 2200 килограммов на 1м3, шлаковый – 2350 1м3. Бетон с крупной фракцией щебня весит больше, в среднем около 2100 килограммов. Расчет веса важен для определения нужного объема материала, просчета его стоимости, привлечения соответствующей техники, подготовки основания и т.д.

Расчет расхода раствора:

- Определение площади территории и толщины покрытия – для примера можно взять 100 квадратных метров и толщину в 1 сантиметр.

- Для покрытия 1 квадратного метра дороги слоем указанной толщины (1 сантиметр) нужно 25 килограммов асфальта. Для площадки в 100 м2: 25 х 100 = 2500 килограммов.

- Один кубический метр вмещает около 2250 килограммов материала – значит, на покрытие площадки из примера нужно: 2500 : 2250 = 1.10-1.11 м3 состава.

Вывод

Конкурентоспособных аналогов у асфальтобетонной смеси сегодня не существует. Оптимальная стоимость, прекрасные эксплуатационные и функциональные характеристики, простота в работе, возможность менять свойства путем варьирования составляющих и их пропорций делают материал самым популярным и подходящим для обустройства дорожных покрытий разнообразного назначения и типа.

Измерения жесткости и толщины слоя асфальта дорожного покрытия с использованием метода расширенного резонансного поиска

Расширенный поиск резонанса (ERS) — это метод неразрушающего контроля, который был создан для оценки качества дорожного покрытия с помощью специального инструмента, называемого сканером целостности дорожного покрытия (PiScanner). Этот метод можно использовать для оценки толщины конструкции дорожного покрытия и профиля скорости поперечной волны с использованием принципа распространения поверхностных и объемных волн.В этом исследовании метод ERS использовался для определения фактической толщины поверхностного слоя асфальтового покрытия, а полученные скорости поперечных волн использовались для определения его динамического модуля упругости. Всего было идентифицировано пятнадцать мест, и затем результаты были сопоставлены со спецификациями малазийских PWD, MDD UKM и IKRAM. Было установлено, что значение модуля упругости материалов составляет от 3929 МПа до 17726 МПа. Сравнение средней толщины образцов с расчетной толщиной МДД УКМ показало разницу от 20 до 60%.Толщина поверхностного слоя асфальта соответствовала спецификациям Малайзийских PWD и MDD UKM, в то время как некоторые из полученных значений жесткости выше стандартных.

1. Введение

Гибкое покрытие — это композитный материал, состоящий из смеси заполнителя, песка, битума и наполнителя, который обеспечивает дорожное покрытие с достаточным сопротивлением скольжению и функцией для распределения нагрузки транспортного средства на земляное полотно и в то же время time имеет долгий срок службы без необходимости частого обслуживания.Дорожное покрытие проектируется с учетом основных аспектов, а именно толщины, прочности, сопротивления поверхностной воде и текстуры поверхности, чтобы обеспечить его правильную работу. Цели проектирования дорожного покрытия обычно включают выбор строительных материалов и обеспечение того, чтобы толщина каждого слоя была правильной, чтобы гарантировать, что гибкий слой дорожного покрытия способен защитить земляное полотно от воздействия транспортной нагрузки [1].

Однако качество гибкого покрытия со временем снижается и зависит от качества используемых материалов, условий окружающей среды и транспортной нагрузки.Повышенная транспортная нагрузка на старую дорожную инфраструктуру приведет к уменьшению толщины гибкого покрытия, что сократит срок его службы [2]. Следовательно, следует также подчеркивать точную толщину каждого слоя, чтобы избежать повреждения дорожного покрытия в результате транспортной нагрузки и окружающей среды. Основные аспекты, которые необходимо учитывать в системах управления дорожным покрытием, — это оценка текущей жесткости и прогнозируемой прочности дорожного покрытия в будущем [3].Прочность гибкого покрытия можно определить по параметру модуля упругости; этот параметр важен для прогнозирования и оценки характеристик гибкого покрытия при приложении статических и повторяющихся транспортных нагрузок [4].

В целом, дефлектометр падающего груза (FWD) — это широко используемое оборудование или инструмент для определения жесткости дорожной одежды. FWD — это экспериментальный метод неразрушающего контроля (NDT), который создает импульсную нагрузку на поверхность покрытия через круглую стальную пластину, где жесткость системы слоев дорожного покрытия оценивается путем измерения максимальных динамических смещений.Данные FWD содержат данные об окружающей среде, толщину слоя, функции реакции материала и информацию о транспортной нагрузке. Этот инструмент тестирования широко используется, поскольку его легко выполнить и получить хорошие и эффективные результаты. Между тем, георадар — еще один инструмент, который можно использовать для измерения толщины дорожного покрытия. Для захвата систем слоя дорожного покрытия использовалась исследовательская машина, на которой размещалась антенна, принимавшая короткие импульсы электромагнитной энергии от дорожного покрытия. Последовательность импульсов формирует сигнал радара, содержащий запись свойств и толщины системы слоев дорожного покрытия.Этот инструмент является точным и неразрушающим методом оценки системы слоев дорожной одежды.

Недавно Joh et al. [5] разработали новый инструмент, известный как сканер целостности дорожного покрытия (PiScanner), для оценки жесткости системы слоев дорожного покрытия и, в то же время, для определения толщины дорожного покрытия. В этом исследовании для определения толщины и жесткости поверхностного слоя асфальта с помощью PiScanner использовался метод расширенного резонансного поиска (ERS). PiScanner, основанный на методе ERS, был протестирован ранее на жестких конструкциях дорожного покрытия; Однако возможность применения этого оборудования для гибкого покрытия еще не исследована.Поэтому это исследование проводится для определения эффективности PiScanner на гибком покрытии при определении толщины существующей системы покрытия. Жесткость гибкого покрытия также будет определена на основе теории упругости. Однако оценка гибкой конструкции покрытия будет сосредоточена только на поверхностном слое асфальта, который представляет собой комбинацию слоев износа и связующего.

2. Метод расширенного резонансного поиска (ERS)

Толщина слоя асфальта была определена с использованием метода ERS.Этот метод представляет собой комбинацию SASW и резонансного метода, при котором SASW определяет профиль скорости поперечной волны, а толщина асфальта определяется с помощью поиска резонанса [5, 6]. Из-за неадекватности измерения толщины слоя дорожного покрытия с помощью SASW, поиск резонанса в слое дорожного покрытия используется для обеспечения точного определения толщины слоя дорожного покрытия. SASW используется для оценки прочности системы дорожного покрытия и бетонной конструкции с использованием скорости поверхностных волн для определения упругих свойств материала [7].Этот метод также может определять модуль упругости и толщину слоистой системы, полностью используя преимущества поверхностных волн [8].

Алгоритм автоматизации был разработан Joh et al. [5], для которого этот новый алгоритм был использован для облегчения вертикального профилирования модуля упругости бетона в жестком покрытии, поскольку для обычных вычислений требуется от 15 до 30 минут для вычисления теоретического моделирования распространения волн. При использовании этого алгоритма на анализ уходило от 3 до 5 минут.Этот алгоритм автоматизации использовался в двух процессах: вычислении фазовой скорости и поиске резонанса. При автоматическом вычислении фазовой скорости основная группа волн извлекается из распространяющейся поверхностной волны. Группа волн в спектре Габора будет исследована для выделения. В то время как автоматический поиск резонанса использовал итеративное сравнение полевых измерений и результатов теоретической модели для определения точной толщины, резонансная частота из кривой частотной характеристики была определена с помощью теоретического моделирования.

Использование частотной области во временной области и волнового числа анализа волнового преобразования имеет несколько преимуществ, включая простоту, с которой решение уравнения распространения волны в доступной частотной области, а также анализ частоты и волнового числа получено. Это связано с тем, что анализ во временной области с использованием численного интегрирования более сложен [9]. Вся информация о распространении волн получается путем анализа частоты и волнового числа [10].Проведя анализ частот и волновых чисел, Нолет и Панза [11] показали, что получение спектра очень убедительно. Кроме того, было разработано использование преобразования Фурье для анализа спектра с помощью численных методов, которые могут вычислять в цифровом виде, известного как быстрое преобразование Фурье (БПФ). Этот метод позволяет измерять и анализировать динамические системы в частотной области.

Измерение объемной волны — это измерение резонансным методом, основанным на разнообразных отражениях в ограниченных средах.Этот метод устойчив при определении доминирующей частоты многократных отражений волн. Одним из резонансных методов является метод ударного эха (IE). IE включает в себя воздействие на поверхность конструкции в течение короткого периода времени с образованием низкочастотных волн. Сгенерированная волна будет распространяться в конструкцию, а затем отражаться, если есть дефект внутри конструкции или внешних границ [12].

3. Определение жесткости

Согласно теории распространения волн, жесткость или максимальный модуль сдвига материала при 0.0003% деформации можно определить по скорости распространения волны или поперечной волны [13]:

На основании теории упругости, предложенной Йодером и Витчаком [14], модуль упругости материала можно описать как где — модуль сдвига, — модуль упругости, — плотность, — скорость волны, — коэффициент Пуассона.

4. Методология

4.1. Оборудование

4.1.1. Зонд PiScan

Зонд PiScan (рисунок 1 (a)) состоит из сенсорного блока, который использует акселерометр для распространения сенсорной волны, и эта волна создается с помощью молотка с инструментами (рисунок 1 (c)), который функционирует как генератор импульсов. .Аппарат оборудован двумя акселерометрами. Расстояние между двумя акселерометрами было отрегулировано на 0,15 и 0,30 м, и на каждом из акселерометров есть груз. Это взвешивание должно гарантировать идеальный контакт между акселерометром и поверхностью дорожного покрытия [5]. Следовательно, любые помехи и временные интервалы работы детектора могут быть устранены. Joh et al. [5] поясняют, что хотя акселерометр в датчике PiScan Probe имеет специальную рамку, измеренный сигнал почти равен сигналу, измеренному голым акселерометром.

4.1.2. POLCCA

POLCCA (Рисунок 1 (b)) служит анализатором спектра, который принимает волновые сигналы от зонда PiScan. Сигнал волны в виде амплитуды и времени распространения волны, обнаруживаемый акселерометрами, будет записан. POLCCA состоит из анализатора PiScan (рис. 1 (d)), который функционирует как анализатор данных, оснащенный динамическим анализом сигналов (DSA) или анализом БПФ. Анализатор выполняет измерение ERS и автоматически анализирует измеренные данные [5].Он также оснащен связью переменного / постоянного тока, четырьмя аналоговыми каналами, фильтрами защиты от маскировки и аналоговым триггером.

4.2. Настройка метода ERS

Метод ERS представляет собой комбинацию SASW и резонансного методов. Таким образом, есть два способа размещения акселерометров и генератора импульсов (рис. 2). Для измерения SASW или поверхностных волн для измерения волнового сигнала используется молоток с инструментами и два акселерометра. Расстояние между MP1 и MP2 составляет 0,30 м, а расстояние от молотка с инструментами до MP1 равно расстоянию между MP1 и MP2.Расстояние между отбойным молотком и MP1 представляет собой предполагаемую максимальную глубину. В резонансном методе используются молоток с инструментами и акселерометр, при этом расстояние между молотком и MP1 составляет 0,075 м.

4.3. Расположение участка

Исследование было сосредоточено на структуре гибкого покрытия в главном кампусе Университета Кебангсаан Малайзия (UKM), Банги, Селангор. Область исследования можно разделить на две части, а именно на первую петлю и вторую петлю, показанные на рисунке 3.Всего для измерения было идентифицировано восемь мест в первом контуре и семь мест во втором контуре.

5. Анализ и обсуждение

5.1. Процедура анализа ERS

При анализе полевых данных ERS включает комбинацию двух методов. Таким образом, этот метод состоит из двух основных этапов анализа данных. Первый этап — определение профиля скорости поперечной волны с помощью SASW; второй этап включает определение толщины асфальтового слоя.Анализ поверхностных волн выполняется заранее, чтобы построить график зависимости скорости поперечной волны от глубины, чтобы можно было получить более точное измерение толщины слоя асфальта на основе анализа объемных волн. На рисунке 4 показаны подробности задействованных процедур.

5.2. Сбор сейсмических данных

Сбор сейсмических данных состоит из четырех основных этапов. Первый — это размещение акселерометра и генератора импульсов для создания волн. Второй шаг — настроить PiScanner Analyzer для выполнения измерения.Третий и четвертый этапы — измерение резонансной объемной волны и поверхностной волны. Измерение ERS начинается с размещения двух акселерометров на поверхности дорожного покрытия. Эти акселерометры должны касаться поверхности тротуара без каких-либо отверстий, чтобы гарантировать удовлетворительность полученных данных. Затем молоток используется для создания переходного эффекта на дорожное покрытие в двух положениях, а именно на расстоянии 300 мм и 75 мм от первого акселерометра. Второй шаг — определить настройки анализатора PiScanner.Третий этап включает сбор данных сигнала резонанса объемной волны с молотком, установленным на расстоянии 75 мм от первого акселерометра. Применяются десять ударов молотком и записывается среднее значение результирующего сигнала, как показано на рисунке 5 (а). Последний этап сбора сейсмических данных — регистрация поверхностной волны. При расстоянии между источником удара и первым приемником, установленным на 300 мм, наносится десять ударов молотком.

Выбор правильных материалов | Журнал асфальт

от Джона Дэвиса

Когда вы выберете подходящее связующее и заполнитель и правильно его уплотните, из него получится покрытие на весь срок службы, — говорит Уэйн Джонс, старший региональный инженер Института асфальта, в своей презентации по выбору материалов на Национальной выставке дорожных покрытий в Нэшвилле в этом году.

Помните, говорит Джонс, горячая асфальтовая смесь — это просто комбинация асфальта, заполнителя и воздуха (A + A + A = HMA). Заполнитель, который действует как каркас, обеспечивает сопротивление скольжению, стабильность и обрабатываемость. Асфальтовое вяжущее, представляющее собой клей, связывающий заполнитель, обеспечивает гидроизоляцию, гибкость и долговечность.

Агрегат в первую очередь отвечает за несущую способность дорожного покрытия. Типы заполнителей бывают натуральными или неразрушенными (гладкими и круглыми), а также раздробленными с одной или несколькими гранями.Грубый, измельченный и угловатый заполнитель необходим для перевозки тяжелых грузов без образования колей и деформации. Размер частиц и текстура поверхности также изменяют удобоукладываемость, прочностные характеристики и уплотняемость асфальтовой смеси.

Максимальный размер и градация частиц также являются ключевыми агрегатными свойствами. Агрегатная градация — это распределение частиц по размеру. Максимальный размер частиц важен, поскольку он контролирует соответствующую толщину подъема смеси.Для получения хороших результатов укладки толщина слоя асфальтобетонной смеси с плотной сортировкой должна быть в 2,5–3 раза больше максимального размера заполнителя или в 3-4 раза больше номинального размера заполнителя в смеси.

Плотная градация прочного, прочного, влагостойкого заполнителя способствует прочности дорожного покрытия. Он обеспечивает более тесный контакт между частицами заполнителя, повышая непроницаемость смеси. А прочная и прочная структура агрегатов сопротивляется износу при интенсивном движении.

Прочность или ударная вязкость агрегата измеряется по его способности противостоять износу и разрушению.Заполнители на поверхности дорожного покрытия или вблизи нее подвержены истиранию дорожным движением и должны быть прочнее, чем заполнители в нижних слоях. Испытание на истирание в Лос-Анджелесе (AASHTO T 96 / ASTM C 131) было основным методом определения износостойкости или стойкости к истиранию заполнителя.

Смеси Superpave

Асфальтовые вяжущиеSuperpave называются вяжущими с повышенным уровнем качества (PG). Они классифицируются по географическим зонам, в которых они используются. Например, в PG 64-22, «64» — это средняя 7-дневная максимальная температура покрытия в градусах Цельсия для борьбы с колейностью во время продолжительной летней жары.«-22» — это минимальная температура дорожного покрытия, опять же в градусах Цельсия, выбранная для того, чтобы выдерживать растрескивание в течение ночи самой холодной ночью зимы. На типичном шоссе между штатами в умеренном климате PG 64-22 будет вмещать грузовики, движущиеся со скоростью 70 миль в час. Но когда грузовики начинают замедлять движение, например, когда они приближаются к пунктам взимания платы за проезд, требуется PG 70-22 для поддержки длительной загрузки дорожного покрытия. На весовых станциях, где тяжелые грузовики останавливаются полностью, требуется PG 76-22 для поддержки нагрузки на дорожное покрытие.

Стандартные размеры заполнителя Superpave

Стандартный размер заполнителя Superpave составляет от 2 дюймов до минус 200 мелких частиц. Стандартные размеры сита Superpave для измерения заполнителей варьируются от 2 дюймов (50 мм) до # 200 (0,075 мм). В базовых слоях суперпрэйва обычно используются породы размером 1,5 или 1 дюйм. В поверхностных слоях с суперпроивом обычно используется рок размером 3/8 дюйма.

Уплотнение

В полевых условиях смесь, содержащая не более 3 процентов воздушных пустот, может быть подвержена образованию колей и толчков.А смеси, содержащие более 5% воздушных пустот, подвержены растрескиванию и окислению. Полевые испытания показали, что 4% воздушных пустот — оптимальная конструкция. Он не слишком открыт и допускает небольшое дополнительное уплотнение при движении.

Дизайн смеси тоже важен. Создание смеси с использованием плотной градации с хорошей блокировкой заполнителя (контакт камня с камнем), максимизация толщины асфальтовой пленки на заполнителе и уплотнение смеси до надлежащих воздушных пустот предотвратит образование колей и растекания.

Неприемлемые материалы

Допустимые и неприемлемые материалы зависят от типа и назначения дороги или улицы. По мере увеличения трафика качество материалов должно повышаться. «Городская дорога с низкой интенсивностью движения может обойтись и с местными заполнителями более низкого качества», — говорит Джонс. «Но основной маршрут требует материалов более высокого качества, которые не разрушатся при экстремальных нагрузках, которым они подвергаются». Таким образом, местные материалы неприемлемы для крупных автомагистралей или автомагистралей.Транспортные нагрузки требуют материалов более высокого качества.

Контроль качества традиционных и новых смесей

«Соответствующий метод контроля качества (QC) для традиционных и новых материалов одинаков для обоих», — говорит Джонс. «Хорошая операция контроля качества активно контролирует совокупный источник от накопления до производства». Он добавляет, что понимание того, как агрегаты изменяются с течением времени, и тщательный мониторинг смеси необходимы для хорошего контроля качества и обеспечения соответствия смеси проектным параметрам.

Ключевые факторы при выборе экологически чистых материалов

Горячий асфальтобетон является экологически чистым или «зеленым» материалом, поскольку он на 100% пригоден для вторичной переработки. Для выбора экологически чистых материалов, таких как теплая смесь, RAP или битумная черепица из вторичного сырья (RAS), требуются те же стандарты, что и для первичных смесей. «Ключ к успеху при добавлении RAP или RAS в смесь — это быть уверенным, что конструкция смеси соответствует тем же требованиям, что и 100% чистая смесь», — говорит Джонс.При использовании грубого RAP, мелкого RAP или RAS используйте шаблон дизайна первичной смеси.

Независимо от того, используете ли вы зеленые или традиционные материалы, говорит Джонс, если вы используете надлежащий заполнитель и асфальтовое вяжущее и правильно уплотняете смесь, вы получите долговечное дорожное покрытие.

Подробнее о правильном выборе материала см. Публикации AI:

MS-16 — Консервация и содержание асфальта в дорожном покрытии

MS-4 — Справочник по асфальту и

MS-2 — Методы проектирования смесей

Они доступны в нашем интернет-магазине

Понимание повреждений асфальтового покрытия — объяснение пяти проблем

Перед тем, как применить соответствующую стратегию ремонта к поврежденному асфальтовому покрытию, необходимо понять тип и степень повреждения, а также определить причину повреждения.

Общие типы повреждений покрытия включают: растрескивание; искажение; распад; опасность заноса; и проблемы с обработкой поверхности. Некоторые из типичных причин ухудшения состояния дорожного покрытия включают: загруженность транспортным средством; влияние окружающей среды или климата; недостатки дренажа; проблемы с качеством материалов; строительные недостатки; и внешние участники, такие как сокращение коммунальных услуг.

По мере того, как тротуары стареют и испытывают повторяющееся движение, повреждения покрытия начинают накапливаться.Также проблемы могут усугубляться; например, трещина может позволить воде проникнуть на тротуар и привести к образованию выбоины или взлому. Поэтому важно своевременно проводить техническое обслуживание.

Повреждения дорожного покрытия и связанные с ними способы обработки более подробно описаны в руководствах Института асфальта, MS-4, Справочник по асфальту и MS-16, Сохранение и содержание асфальта в дорожном покрытии.

# 1 Трещины

В асфальтовом покрытии могут образовываться трещины нескольких типов.Ремонт зависит от типа трещины. Некоторые трещины связаны с нагрузкой, а некоторые — с температурой или окружающей средой.

Усталостное растрескивание.