| Опрессовочная таблица | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рукав | Тип РВД | 1SN | 2SN | 4SP | 4SH | Калибры по Vitillo, мм | ||||||||||||

| производитель | FB | VITILLO | Китай | VITILLO | Китай | FB | VITILLO | Китай | FB | VITILLO | Китай | проходит | ||||||

| дюйм | мм | DASH | код муфты | BUN(DN) | B12(DN)N | 00330-(DN) | BUN(DN) | B12(DN)N | 00330-(DN) | B4P(DN) | 00400-(DN) | B4H(DN) | B4SH(DN) | 00400-(DN) | ||||

| 1/4 | 6 | 04 | диаметр обжима, мм | 18 | 9″>17.9 | 18.7 | 19 | 19 | 19.3 | 18.3 | 3.3 | 3.75 | ||||||

| длина снятия наружного слоя, если предусмотрено, мм | 21 | 25 | ||||||||||||||||

| 5/16 | 8 | 05 | 18,5 | 18,6 | 18,7 | 19,3 | 19,6 | 19,7 | 7″>4.7 | 5.2 | ||||||||

| 3/8 | 10 | 06 | 20,8 | 20,5 | 20,6 | 21,7 | 21,3 | 21,4 | 23,5 | 22,8 | 05″>6.05 | 6.55 | ||||||

| 23 | 27 | |||||||||||||||||

| 1/2 | 12 | 08 | диаметр обжима, мм | 23,6 | 23,5 | 24,5 | 24,4 | 24,5 | 26,6 | 26,3 | 25,8 | 25,5 | 8,35 | 8,75 | ||||

| длина снятия наружного слоя, если предусмотрено, мм | 27 | 28 | 28 | |||||||||||||||

| 5/8 | 16 | 10 | 27,2 | 27 | 27 | 28,3 | 28,2 | 28,3 | 30,3 | 30,2 | 28,8 | 10,85 | 11,4 | |||||

| длина снятия наружного слоя, если предусмотрено, мм | 31 | 33 | ||||||||||||||||

| 3/4 | 20 | 12 | диаметр обжима, мм | 30,5 | 30,8 | 30,9 | 31,4 | 32 | 32,1 | 34,3 | 34,6 | 33,6 | 34,4 | 33,9 | 33,7 | 13,5 | 13,8 | |

| длина снятия наружного слоя, если предусмотрено, мм | 36 | 32 | 36 | 32 | ||||||||||||||

| 1 | 25 | 16 | диаметр обжима, мм | 38,5 | 39,1 | 39,2 | 39,7 | 40,3 | 40,4 | 41,5 | 42,2 | 41,5 | 41,8 | 41,5 | 41,5 | 18,5 | 19,2 | |

| длина снятия наружного слоя, если предусмотрено, мм | 48 | 42 | 48 | 42 | ||||||||||||||

| 1 1/4 | 32 | 20 | диаметр обжима, мм | 48 | 48,5 | 48,6 | 51 | 51 | 51 | 51,3 | 51,6 | 51 | 48,5 (B4H) | 50,2 | 50,2 | 23,05 | 23,9 | |

| длина снятия наружного слоя, если предусмотрено, мм | 54 | 48 | 54 | 48 | ||||||||||||||

| 1 1/2 | 38 | 24 | диаметр обжима, мм | 57,3 | 57 | 57 | 58,3 | 59,3 | 59,8 | 58,6 | 59,2 | 59,5 | 57,0 (B4H) | 58 | 29,8 | 30,7 | ||

| длина снятия наружного слоя, если предусмотрено, мм | 62 | 60 | 62 | |||||||||||||||

| 2 | 50 | 32 | диаметр обжима, мм | 69,5 | 69,4 | 69,5 | 71,7 | 72,4 | 72,5 | 73,7 | 74,6 | 72,5 | 74,2 | 41,6 | 42,6 | |||

| длина снятия наружного слоя, если предусмотрено, мм | 64 | 61 | 64 | |||||||||||||||

Инструкция по изготовлению и обжиму РВД

Производство рукавов высокого давления как и арматуры к ним подчинено международным стандартам, например, SAEJ1273 и DIN2066. 2002-10. Данные стандарты дают общие рекомендации о конструкции фитингов и утверждают присоединительные размеры фитингов, определяют возможные варианты сопряжений. В своем большинстве шланги, фитинги и обжимные муфты разных производителей не являются взаимозаменяемыми. Они имеют практически одинаковую конструкцию и размеры, но максимальное качество готового РВД производители гарантируют только при использовании комплектующих одной марки и соответствующей серии. В некоторых случаях производители допускают перекрестное использование арматуры других компаний после проведения соответствующих тестов.

2002-10. Данные стандарты дают общие рекомендации о конструкции фитингов и утверждают присоединительные размеры фитингов, определяют возможные варианты сопряжений. В своем большинстве шланги, фитинги и обжимные муфты разных производителей не являются взаимозаменяемыми. Они имеют практически одинаковую конструкцию и размеры, но максимальное качество готового РВД производители гарантируют только при использовании комплектующих одной марки и соответствующей серии. В некоторых случаях производители допускают перекрестное использование арматуры других компаний после проведения соответствующих тестов.

Следующие рекомендации помогут Вам произвести правильный обжим РВД.

Подбор шланга для изготовления РВД

Основные определения, типы и маркировка рукавов высокого давления, а также методы подбора гидравлических шлангов Вы можете найти на странице Правильный выбор и установка рукавов высокого давления

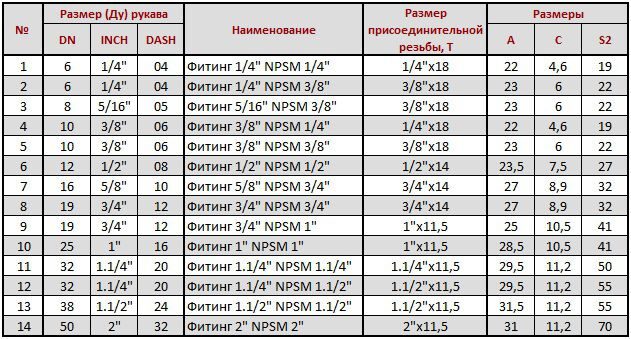

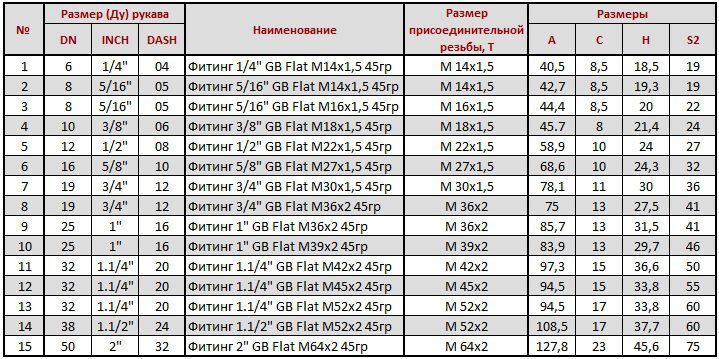

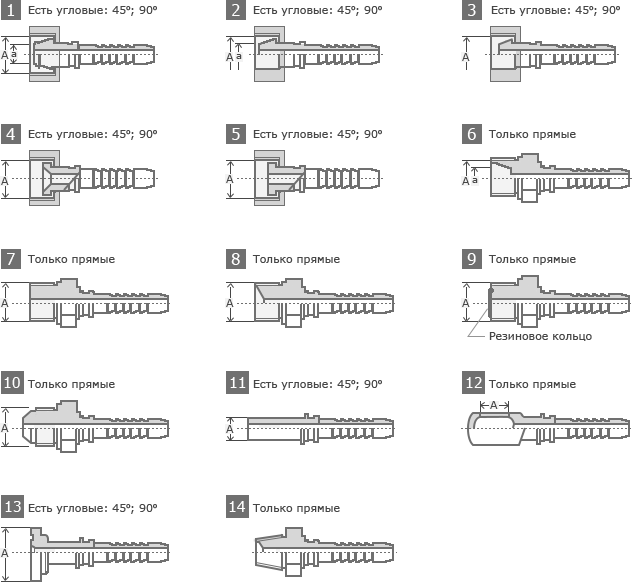

Выбор фитингов для РВД

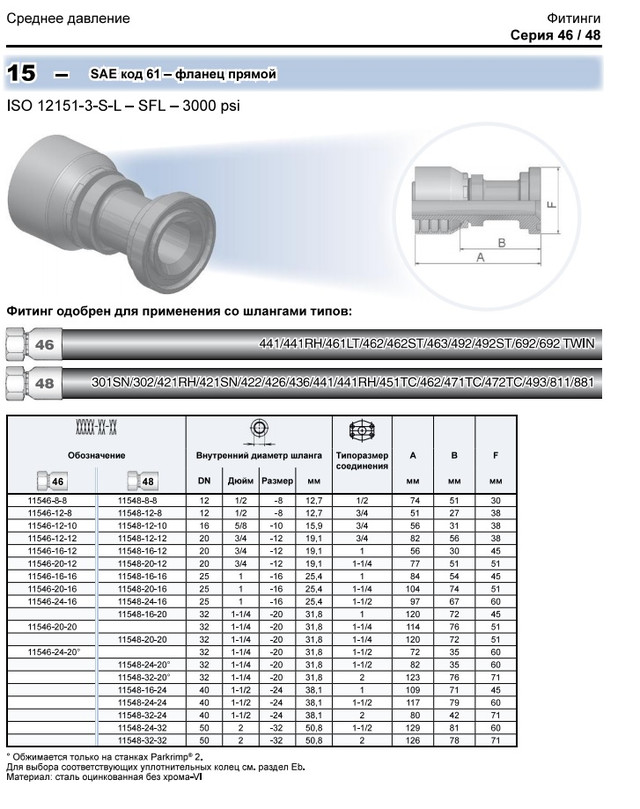

На выбор фитингов влияют порты, к которым будет подключаться шланг, и страна происхождения. Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Несмотря на многочисленные попытки стандартизации и рационализации типов соединений, все еще существует множество систем соединений благодаря национальным и международным стандартам, и даже в силу индивидуальных требований конкретных клиентов или сегментов рынка. Обычно для гидравлических систем используются пять основных систем фитингов, хотя полный их список намного длиннее.

Основные системы сопряжений:

- Германия – (DIN)

- Великобритания – (BSP)

- Франция – (GAS и метрическая)

- Северная Америка – (SAE)

- Япония – (JIS)

Чтобы обеспечить долгую службу и работу без утечек, при проектировании необходимо учитывать модель фитинга и тип уплотнения. Обычно фитинги идентифицируются по внешнему виду, поверхности/типу уплотнения или по типу/форме резьбы. Руководство по идентификации фитингов, которое поможет Вам также идентифицировать тип резьбы и уплотнения можно найти на нашем сайте Идентификация типа фитинга.

Настоятельно рекомендуется использовать фитинги и пресс-втулки одного производителя и типа, соответствующего данному шлангу. Информацию о применяемых типах шлангов и соответствующей им арматуре можно найти в каталогах производителей шлангов и арматуры. Кроме того у любого производителя арматуры можно получить Таблицы обжима РВД. В таблицах указано, какие пресс-втулки и фитинги необходимо применять для той или иной серии шланга, а также рекомендуемый размер обжима пресс-втулки, т.е. наружный диаметр втулки после опрессовки. Таблицы обжима некоторых производителей вы можете найти на нашем сайте или запросить в офисе компании Дизель-сервис Петрозаводск.

Информацию о применяемых типах шлангов и соответствующей им арматуре можно найти в каталогах производителей шлангов и арматуры. Кроме того у любого производителя арматуры можно получить Таблицы обжима РВД. В таблицах указано, какие пресс-втулки и фитинги необходимо применять для той или иной серии шланга, а также рекомендуемый размер обжима пресс-втулки, т.е. наружный диаметр втулки после опрессовки. Таблицы обжима некоторых производителей вы можете найти на нашем сайте или запросить в офисе компании Дизель-сервис Петрозаводск.

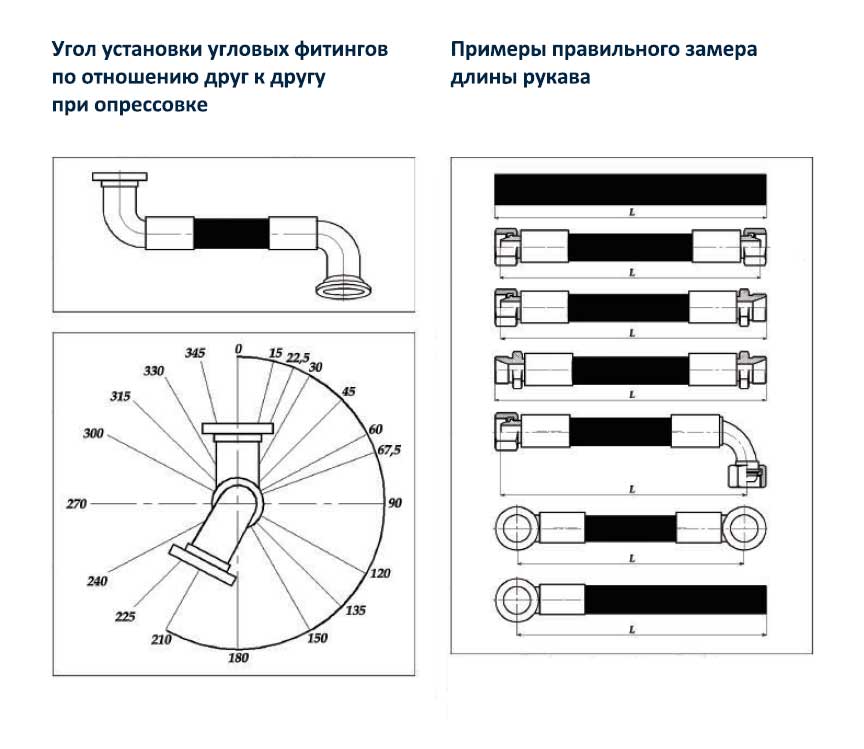

Определение необходимой длины отреза шланга

Определение длины шланга в сборе производится в зависимости от типа установленных фитингов:

Для вычисления необходимой длины отреза шланга производим замер длины «С» фитингов. «С» — это размер от точки измерения длины рукава в сборе до упорного буртика на фитинге.

Также при расчете длины отреза шланга необходимо учитывать величину «L3» — удлинение готового РВД за счет удлинения пресс-втулок в процессе обжима..jpg) Данная величина эмпирическая и определяется опытным путем. Обычно общее удлинение РВД в сборе для 1- и 2-оплеточных шлангов лежит в пределах 0,5Dу – 1,5Dу, а для 3- и 4-оплеточных шлангов 0,3Dу – 1Dу, где Dу – условный проход шланга.

Данная величина эмпирическая и определяется опытным путем. Обычно общее удлинение РВД в сборе для 1- и 2-оплеточных шлангов лежит в пределах 0,5Dу – 1,5Dу, а для 3- и 4-оплеточных шлангов 0,3Dу – 1Dу, где Dу – условный проход шланга.

Таким образом, длина отреза шланга рассчитывается по формуле:

Lh = L-C1-C2-L3, где:

- Lh – длина отреза шланга,

- L – длина РВД в сборе по каталогу,

- С1 – длина плеча фитинга 1,

- С2 – длина плеча фитинга 2,

- L3 – удлинение, которое образуется при обжиме втулок.

Для производственных линий по изготовлению рукавов высокого давления стандартом DIN2066.2002-10 установлены следующие предельные отклонения длин РВД в сборе:

Длина шланга в сборе, мм | Отклонение длины в мм для размеров РВД | |

До 25 мм | Свыше 25 мм | |

До 630 | + 7 | + 12 |

Свыше 630 до 1250 | + 12 | + 20 |

Свыше 1250 до 2500 | + 20 | + 25 |

Свыше 2500 до 8000 | + 1,5% | |

Свыше 8000 | + 3% | |

Отрезание необходимой длины шланга

Любые шланги обычно хранятся в бухтах. Для хранения и разматывания гидравлических и пневматических рукавов удобно применять стойки с вращающимися корзинами типа CR-6 CR-7 D-Hydro OY. Такие стойки удобны тем, что в непосредственной близости от мастера и от отрезного станка могут быть расположены сразу несколько наиболее распространенных шлангов. Корзины располагаются друг над другом, что способствует максимальной экономии рабочего пространства. www.dhydro.com.ru

Для хранения и разматывания гидравлических и пневматических рукавов удобно применять стойки с вращающимися корзинами типа CR-6 CR-7 D-Hydro OY. Такие стойки удобны тем, что в непосредственной близости от мастера и от отрезного станка могут быть расположены сразу несколько наиболее распространенных шлангов. Корзины располагаются друг над другом, что способствует максимальной экономии рабочего пространства. www.dhydro.com.ru

Для отрезания гидравлических шлангов используются специальные отрезные станки типа CM-70 CM-100 с ротационным лезвием (гладким или зубчатым).

Перед тем как отрезать необходимую длину шланга убедитесь, что шланг в начале бухты имеет ровный срез, металлические оплетки не поржавели и внутренняя трубка не имеет повреждений.

! Важно: При отрезании шланга необходимо контролировать, чтобы срез был строго перпендикулярен оси шланга, при этом достигается максимальная площадь контакта пресс-втулка – шланг.

При отрезании происходит местный нагрев металлических оплеток и внутренней трубки шланга с оседанием резиновый пыли на стенках внутренней трубки. Всю грязь необходимо удалить. При работе необходимо контролировать, чтобы лезвие отрезного станка было острым, притупленное лезвие дает больший местный нагрев.

Всю грязь необходимо удалить. При работе необходимо контролировать, чтобы лезвие отрезного станка было острым, притупленное лезвие дает больший местный нагрев.

! Нельзя применять абразивные круги для отрезания РВД, прежде всего это связано с большим количеством абразивных частиц, попадающих в шланг.

Зачистка наружного и внутреннего слоя резины на шланге

Обычно 3-х, 4-х, 6-и навивочные шланги требуют зачистки наружного, а иногда и внутреннего слоя резины, в зависимости от применяемых типов фитингов. Необходимость зачистки указывается в каталогах на продукцию, а также в таблицах обжима. Также для навивочных шлангов существуют так называемые «No-Skive» системы, когда втулка имеет специальную конфигурацию, не требующую предварительной зачистки РВД, например некоторые серии фитингов Tieffe и Parker.

При необходимости производите зачистку наружного слоя шланга при помощи специального окорочного станка HS-50 с соответствующим рабочим органом. Длина зачистки наружного слоя указана в Таблицах обжима. Зачистка по глубине производится до металлических оплеток насколько это возможно без повреждения оплеток.

Зачистка по глубине производится до металлических оплеток насколько это возможно без повреждения оплеток.

При установке фитингов с двойным замком типа Interlock аналогичным образом производится зачистка внутреннего слоя резины с использованием соответствующего рабочего органа для HS-50. Длина зачистки внутреннего слоя также указана в Таблицах обжима. Направление вращения ножа при зачистке спиральных (навивочных) РВД всегда должно совпадать с направлением навивки, в противном случае произойдет повреждение металлического корда. Не забывайте менять напраление вращения ножа при переходе от зачистки наружного слоя к зачистке внутреннего слоя.

! Важно. Аккуратно и постепенно производите регулировку ножей рабочих органов HS-50, чтобы не произошло «закусывание» шланга. Будьте особенно бдительны при зачистке РВД из Юго-Восточной Азии, они не отличаются стабильностью размеров, поэтому «закусывание» шланга может происходить при зачистке шлангов, нарезанных с одной бухты.

! Недопустимо использование абразивных и зубчатых инструментов для зачистки наружных и внутренних слоев РВД. После зачистки наружных и внутренних слоев необходимо обязательно очистить рукав от остатков резиновой стружки.

Нужно помнить, что неправильно выбранная длина зачистки может привести к преждевременному выходу РВД из строя:

- если длина зачистки меньше рекомендуемой, то возможно вырывание фитинга из шланга вследствие уменьшенной площади контакта втулка-шланг;

- если длина зачистки больше рекомендуемой, то происходит повреждение металлических оплеток вследствие действия окружающей среды.

Установка обжимных втулок на шланг

На шланги, не требующие зачистки (NO-Skive), пресс-втулка устанавливается до упорного буртика. На шланги, требующие зачистки (Skive), пресс-втулка устанавливается до замка так, чтобы оставался зазор равный по ширине замку фитинга. Если арматура и шланг правильно подобраны, и соответствуют заявленным стандартам, то сборка не требует чрезмерных усилий.

Некоторые рукава высокого давления, произведенные по ГОСТ, имеют больший наружный диаметр по сравнению с РВД стандарта DIN. Такие шланги не рекомендуется применять совместно со втулками DIN. В случаях крайней необходимости использования рукавов ГОСТ, необходимо произвести частичную зачистку наружнего слоя на глубину минимальную, но достаточную для установки втулки DIN.

Кроме того необходимо соответствующим образом скорректировать размер обжима РВД из таблицы. Для сочетаний шланг ГОСТ и втулка DIN желательно использовать метод контроля калибрами, т.к. метод контроля измерением даст большую погрешность.

Установка фитингов

При установке фитинга всегда контролируйте, чтобы замок пресс-втулки строго совпадал с пазом замка на фитинге.

Фитинги с пластиковым стопорным кольцом необходимо собирать аккуратно, чтобы не повредить кольцо. Поврежденное стопорное кольцо необходимо заменить и проконтролировать, чтобы после установки фитинга в шланг оно плотно прилегало к пресс-втулке, препятствуя ее перемещению до момента обжима шланга.

Для упрощения процесса установки фитингов хвостовую часть фитинга – ниппель можно смазывать мыльным раствором или специальным маслом, химически совместимым с материалом внутренней трубки шланга. Старайтесь использовать минимально необходимое количество смазки для сборки РВД.

При сборке РВД с фитингами Interlock необходимо также внимательно контролировать положение втулки на шланге и взаимное расположение замков на пресс-втулке и фитинге. Сборка некоторых РВД с фитингами Interlock вручную без использования пневмотолкателя может быть достаточно трудоемкой и есть риск установить фитинг не до конца. Чтобы избежать этого используйте простой прием:

- установите втулку до конца без фитинга и отметьте положение ее края, поставив точку на поверхности шланга

- установите фитинг и проконтролируйте, чтобы положение втулки на шланге не изменилось, замки втулки и фитинга полностью совпадали

При больших объемах производства рукавов высокого давления желательно использовать пневмотолкатель для установки фитингов, он увеличивает скорость сборки РВД и качество обжима, т. к. при сборке РВД воздействует на внутреннюю трубку шланга с минимальным, но достаточным усилием без ударных нагрузок.

к. при сборке РВД воздействует на внутреннюю трубку шланга с минимальным, но достаточным усилием без ударных нагрузок.

Важно! Всегда контролируйте, чтобы втулка с фитингом были установлены на шланг до конца. При неполной установке уменьшается площадь контакта сопряжений втулка-шланг и фитинг-шланг, что может привести к вырыванию фитинга из шланга или прорыву рабочей жидкости между ниппелем фитинга — «ершиком» и внутренней трубкой шланга.

Если Вы используете арматуру азиатского происхождения, то проверяйте совместимы ли фитинг и втулка до установки их на шланг. Бывают ситуации, когда диаметр замка на фитинге больше диаметра отверстия замка на втулке. В этом случае придется вынимать установленный фитинг из шланга для его замены, а эта операция может быть затруднительной.

Нельзя использовать РВД, если после обжима замок фитинга и втулки не совпадают – это приведет к вырыванию фитинга из шланга в процессе его работы под нагрузкой и создаст опасность для окружающих. Такой шланг должен быть отбракован. www.dhydro.com.ru

Такой шланг должен быть отбракован. www.dhydro.com.ru

Для многих рукавов высокого и низкого давления производителем техники предусматривается установка защиты на шланг, препятствующей его разрушению от внешних воздействий: абразивного трения, высокой температуры и огня, химических веществ и действия окружающей среды. В зависимости от назначения защита может быть выполнена в виде спиралей металлических или пластмассовых, силиконовых или тканевых чехлов. Здесь надо отметить, что спирали и силиконовые рукава устанавливаются на готовый РВД, а вот некоторые виды текстильной защиты необходимо устанавливать перед процессом обжима РВД, так как край защиты зажимается под пресс-втулку. При данном способе установки очень важно, чтобы край защиты заходил под втулку только до первого ободка на втулке. Нарушение этого правила снижает срок службы РВД. Для упрощения процесса сборки РВД удобнее устанавливать текстильную защиту на готовый РВД при помощи дополнительных обжимных колец из алюминия, которые устанавливаются поверх основной пресс-втулки.

Иногда производителем техники предусмотрена установка специальных шлангов с особыми свойствами, например серия РВД Parker Tough Cover и Super Tough абразивная стойкость их верхнего слоя в сотни раз может превышать стойкость обычных шлангов при одинаковом наружном диаметре. Замена таких рукавов на обычные РВД с внешней защитой не всегда возможна.

Определение углов установки фитингов

В случае, когда оба фитинга на рукаве высокого давления имеют угол искривления отличный от нуля, необходимо определить их взаимное расположение по отношению друг к другу. В соответствии с DIN2066.2002-10 угол между фитингами определяется следующим образом: Если дальний от Вас фитинг расположить изгибом строго вверх, то при повороте ближнего к Вам фитинга по часовой стрелке получится угол взаимного расположения фитингов, который и указывается в технических заданиях на изготовление РВД.

Необходимо помнить, что от правильности установки угла зависит срок службы РВД, т.к. отклонение угла установки приводит к возникновению дополнительных нагрузок на шланг – скручиванию, а навивочные шланги довольно плохо работают на скручивание. При сборке РВД также желательно, чтобы направление и плоскость рабочего изгиба РВД совпадали с естественным направлением и плоскостью изгиба шланга. Шланг хранится в бухтах и имеет естественный изгиб, а совпадение плоскостей и направлений рабочего и естественного изгибов способствует более долговечной работе РВД.www.dhydro.com.ru

При сборке РВД также желательно, чтобы направление и плоскость рабочего изгиба РВД совпадали с естественным направлением и плоскостью изгиба шланга. Шланг хранится в бухтах и имеет естественный изгиб, а совпадение плоскостей и направлений рабочего и естественного изгибов способствует более долговечной работе РВД.www.dhydro.com.ru

Максимальное отклонение установки угла между фитингами не должно превышать ±5° в соответствии с DIN2066.2002-10

Выбор и установка обжимных кулачков

Выбираем и устанавливаем необходимые обжимные кулачки в станок в соответствии с инструкцией к обжимному оборудованию. Выбор комплекта кулачков производится исходя из необходимого размера обжима, который указан в таблицах обжима. Таблицы обжима можно получить у производителей или продавцов арматуры. Каждый производитель выпускает свои таблицы обжима, их схожесть условна, поэтому желательно использовать данные из таблиц именного того производителя, чью арматуру Вы используете.

Размер кулачка, его номер, указан на торце. После определения размера обжима выбирается ближайший номер кулачков меньше необходимого размера обжима. Например, размер обжима по таблице 23,7 мм, ближайший размер кулачков будет 22 (Yeong Long) или 23 (D-Hydro OY) в зависимости от производителя оборудования, тогда для получения заданного размера обжима на дисплее необходимо установить следующие значения: www.dhydro.com.ru

После определения размера обжима выбирается ближайший номер кулачков меньше необходимого размера обжима. Например, размер обжима по таблице 23,7 мм, ближайший размер кулачков будет 22 (Yeong Long) или 23 (D-Hydro OY) в зависимости от производителя оборудования, тогда для получения заданного размера обжима на дисплее необходимо установить следующие значения: www.dhydro.com.ru

- Yeong Long: 22 (номер кулачка) + 1,7 (значение на дисплее) = 23,7 мм

- D-Hydro OY: 23 (номер кулачка) + 0,7 (значение на дисплее) = 23,7 мм

После установки комплекта кулачков и настройки размера обжима устанавливаем конец РВД с фитингом и втулкой в станок и производим обжим. При установке фитинга в кулачки необходимо контролировать, чтобы пресс-втулка была полностью покрыта кулачками и установлена глубже торца кулачков на несколько миллиметров. В противном случае при обжиме втулка удлиняется и на торце втулки образуется наплыв, при этом замок не полностью закрывается. Также в процессе установки нужно быть внимательным, чтобы не зажать гайку фитинга.

Отдельно необходимо отметить особенности обжима одночастных фитингов производства Parker и Manuli, это связано с тем, что у данных производителей втулка и фитинг представляют собой одно целое. Такие фитинги устанавливаются в кулачки так, чтобы линия на втулке совпадала с передним торцом обжимных кулачков. После правильного обжима на границе этой линии образуется наплыв как показано на рисунке.

Неправильный выбор размера обжимных кулачков может привести к раскалыванию втулки. Если размер установленных кулачков меньше чем это необходимо, то на поверхности пресс-втулки возникают большие продольные наплывы металла с высокой концентрацией напряжений, по которым втулка может расколоться в процессе дальнейшего обжима или уже в процессе эксплуатации. Раскалывание втулки в процессе эксплуатации приводит к вырыванию фитинга из шланга, потере масла и возможным травмам для окружающих. При правильном подборе кулачков продольные наплывы ровные и имеют малую высоту.

При неправильном подборе арматуры, размера обжима или некачественном шланге (арматуре) в процессе обжима может быть слышен хруст в шланге, который хорошо ощущается на ощупь. Наличие хруста свидетельствует о перерезании оплеток внутренними гранями втулки. В этом случае необходимо проверить качество комплектующих, особенно шланга и размеры обжима.

Такие РВД должны быть отбракованы оператором станка по косвенному признаку (хруст) еще на стадии обжима до выяснения причины брака.

Контроль правильности обжима измерением

После обжима измерьте диаметр втулки в двух плоскостях посредине ее длины так чтобы губки штангенциркуля или микрометра не касались наплывов на поверхности втулки. Диаметры втулки в ее начале, ближе к фитингу, середине или в конце могут незначительно отличаться, поэтому в качестве среднего значения диаметра принимают диаметр посредине длины втулки.

Предельные отклонения диаметра обжатой втулки от табличного +0….-0,2 мм. Если табличное значение не достигнуто, повторите обжим, уменьшая диаметр обжима с шагом 0,1 мм до достижения заданного значения.

После получения необходимого размера произведите операцию обжима второго фитинга и также произведите замер полученного диаметра. Возможно, потребуется дополнительная корректировка размера обжима. Далее можно обжимать серию РВД с выборочным контролем размеров втулок.

Не обжимайте повторно пресс-втулку по наплывам от первого обжима.

Правильный выбор размера обжима обеспечивает максимальную силу сцепления втулки и шланга, а также лучшее уплотнение между внутренней трубкой шланга и ниппелем фитинга. На рисунках видно, что в процессе обжима шланга происходит уменьшение внутреннего диаметра ниппеля на фитинге. Изменение внутреннего диаметра ниппеля в определенных пределах также является косвенным подтверждением правильности обжима.

При контроле правильности обжима методом изменения необходимо помнить, что у всех составных частей шланга и арматуры есть собственные допуски на каждый размер. В таблице представлены значения предельных отклонений параметров одного из итальянских производителей РВД и арматуры:www. dhydro.com.ru

dhydro.com.ru

| Параметр | Предельные отклонения |

| Внутренняя трубка (наруж. диаметр) | ±0,2 мм |

| Металлическая оплетка (наруж. диаметр) | ±0,4 мм |

| Наружный слой резины (наруж. диаметр) | ±0,5 мм |

| Втулка (толщина стенки) | ±0,1 мм |

| Ниппель фитинга (наруж. диаметр) | ±0,1 мм |

| Диаметр обжима | +0,0 -0,2 мм |

Из таблицы понятно, что суммарный допуск для цепи размеров может быть больше предельных отклонений для табличных значений диаметра обжима, поэтому предпочтительнее пользоваться методом контроля с помощью проходных и непроходных калибров для проверки правильности обжима.

Контроль правильности обжима калибрами

Метод контроля основан на изменении внутреннего диаметра ниппеля в процессе обжима, что является косвенным доказательством достаточного усилия в сопряжении втулка-шланг-ниппель. Используйте калибры соответствующего типа в зависимости от типа фитинга мультиспиральные и Intrlock, в зависимости от типа РВД оплеточные и навивочные. Каждый производитель рекомендует использовать свои калибры, т.к. они могут отличаться по размерам. При этом все калибры имеют сходную конструкцию: рукоятку, проходную и непроходную части для контроля внутреннего диаметра ниппеля. Размеры калибров для контроля обжима РВД некоторых производителей можно найти на нашем сайте www.dhydro.com.ru.

Используйте калибры соответствующего типа в зависимости от типа фитинга мультиспиральные и Intrlock, в зависимости от типа РВД оплеточные и навивочные. Каждый производитель рекомендует использовать свои калибры, т.к. они могут отличаться по размерам. При этом все калибры имеют сходную конструкцию: рукоятку, проходную и непроходную части для контроля внутреннего диаметра ниппеля. Размеры калибров для контроля обжима РВД некоторых производителей можно найти на нашем сайте www.dhydro.com.ru.

После обжима РВД в соответствии с рекомендациями и достижении табличного размера обжима проверьте его правильность при помощи калибра. Вставьте «Непроходной» калибр в ниппель как показано на рисунке. Конец непроходной части калибра должен остановиться приблизительно на середине длины ниппеля, в таком случае необходимое сжатие достигнуто. Если непроходная часть калибра не задерживается, то произведите повторный обжим, уменьшая диаметр с шагом 0,1 мм до достижения необходимого размера.

Далее вставьте «Проходной» калибр в ниппель, он должен без усилий входить в ниппель до конца. Это свидетельствует, что размер обжима оптимален и ниппель фитинга не «пережат». Далее можно продолжать изготавливать серию РВД с выборочным контролем необходимой частоты.

Это свидетельствует, что размер обжима оптимален и ниппель фитинга не «пережат». Далее можно продолжать изготавливать серию РВД с выборочным контролем необходимой частоты.

Если «Проходной» калибр задерживается внутри ниппеля, то это свидетельствует, что фитинг «пережат». В таком случае сильно уменьшается внутренний диаметр ниппеля, что вызывает перепад давления в этой области, а также изменение расхода рабочей жидкости (дросселирование), а это может неблагоприятно сказаться на работе исполнительных механизмов.

Если один из компонентов: фитинг, втулка, шланг изменен (другая партия или другой производитель), то необходимо обязательно повторно проверить правильность обжима измерением и «проходным» и «непроходным» калибрами.

Необходимо отметить, что метод контроля калибрами успешно можно применять в основном при использовании фитингов европейского производства. Это связано с тем, что многие азиатские производители фитингов не регламентируют предельные отклонения на внутренний диаметр ниппеля или намеренно делают слишком большую толщину стенки ниппеля. Таким образом, большинство европейских калибров просто не влезают в отверстие ниппеля азиатских фитингов.

Таким образом, большинство европейских калибров просто не влезают в отверстие ниппеля азиатских фитингов.

Испытание РВД

Испытание готовых РВД под давлением может быть обусловлено требованиями заказчика с целью проверки качества компонентов и соответствия РВД заявленным рабочим характеристикам.

Испытания производятся в соответствии со стандартом ISO 1402:2009 «Рукава рукава в сборе резиновые и пластмассовые. Гидравлические испытания», а также ISO 7751 1991/2011. Проверочное давление при испытаниях должно в два раза превышать максимальное рабочее давление, указанное на шланге. Испытания проводятся на специально оборудованных стендах с защитными экранами и системой контроля давления.

Необходимо помнить, что на шлангах указано как рабочее давление, так и разрывное. При подборе РВД по давлению необходимо руководствоваться только рабочим давлением. Разрывное давление является справочной величиной. Испытания разрывным давлением являются разрушающими и использовать РВД после таких испытаний нельзя.

Очистка внутренней трубки РВД

В процессе отрезания шланга, а также после установки фитинга с использованием смазки, внутри шланга могут оставаться частицы резиновой и металлической пыли, стружки и смазки. Данное явление неблагоприятно сказывается на работе гидравлических компонентов и может вызвать их преждевременный выход из строя.

Для очистки готовых РВД используются специальные пыжи, которые проталкиваются по внутренней трубке шланга при помощи сжатого воздуха, а также активная пена и специальные растворители. После очистки концы готового РВД должны быть закрыты пластмассовыми пробками или термоусадочными полиэтиленовыми заглушками.

Объемы выборки для контроля качества партии РВД

При серийном производстве нет возможности проверять все изготовленные РВД, поэтому в зависимости от объема партии производится выборка и полная проверка на соответствие всем требованиям для следующего количества готовых РВД:

| Объем партии | Выборка для проверки | Дефекты для принятия партии | Дефекты для отказа партии |

| 5 и менее | все | 0 | 1 |

| от 6 до 8 | 5 | 0 | 1 |

| от 9 до 15 | 8 | 0 | 1 |

| от 16 до 150 | 13 | 0 | 1 |

| от 151 до 280 | 20 | 0 | 1 |

Например: если партия 150 шт. , то необходимо проверить 13 случайных РВД из всей партии. Если дефектов не обнаружено, то принимается вся партия, если обнаружен хотя бы один дефект, то вся партия проверяется полностью. Отбракованные РВД должны храниться отдельно с последующим уничтожением или переработкой в зависимости от сложности дефекта.

, то необходимо проверить 13 случайных РВД из всей партии. Если дефектов не обнаружено, то принимается вся партия, если обнаружен хотя бы один дефект, то вся партия проверяется полностью. Отбракованные РВД должны храниться отдельно с последующим уничтожением или переработкой в зависимости от сложности дефекта.

Получить консультацию наших специалистов по любым вопросам вы можете по телефону +7 (8142) 78-04-08, 76-48-33, 76-41-50

СВОДНАЯ ТАБЛИЦА ДИАМЕТРОВ И РАБОЧЕГО ДАВЛЕНИЯ СТАНДАРТНЫХ РВД ДЛЯ ВЫБОРА ШЛАНГА

Диаметр шланга можно определить по специальным расчетам и таблицам. Учитывайте, что в таблице указано только рабочее давление, разрывное давление в 4 раза больше. Подробную информацию пор конкретным типам шлангов РВД смотрите по ссылкам в таблице.

РВД 1SN и 2SN — универсальные шланги высокого давления стандарта DIN EN 853, наиболее часто применяемые в гидросистемах среднего и высокого давления. Типовое применение линии для подачи рабочей жидкости от гидрораспределителей в исполнительные приводы (гидроцилиндры, ротаторы, гидромоторы). Шланги 1SN и 2SN превышают требования ГОСТ 6286-73 по многим параметрам. При сборке перед Смотрите подробности:

Шланги 1SN и 2SN превышают требования ГОСТ 6286-73 по многим параметрам. При сборке перед Смотрите подробности:

Обжимные прессы станки оборудование и технологии для обжима гидрошланговопрессовкой универсальными гильзами не требуют окорки.

РВД 1ST и 2ST — шланги высокого давления стандарта DIN EN 853, по давлению и применению аналогичны 1SN и 2SN, но имеют более толстый наружный слой резины (износостойкость). Шланги 1ST и 2ST превышают требования ГОСТ 6286-73 по многим параметрам, и так же обладают толстым защитным слоем резины. При сборке перед Смотрите подробности:

Обжимные прессы станки оборудование и технологии для обжима гидрошланговопрессовкой из-за толстой резины требуют применения специальных гильз и наружной окорки на специальном оборудовании.

РВД 1SC и 2SC — шланги высокого давления стандарта DIN EN 857, по давлению и применению аналогичны 1SN и 2SN, но имеют уменьшенные наружные диаметры, их часто называют slim или compact. Шланги 1SC и 2SC имеют уменьшенные радиуса изгиба. При сборке перед Смотрите подробности:

Шланги 1SC и 2SC имеют уменьшенные радиуса изгиба. При сборке перед Смотрите подробности:

Обжимные прессы станки оборудование и технологии для обжима гидрошланговопрессовкой универсальными гильзами не требуют окорки.

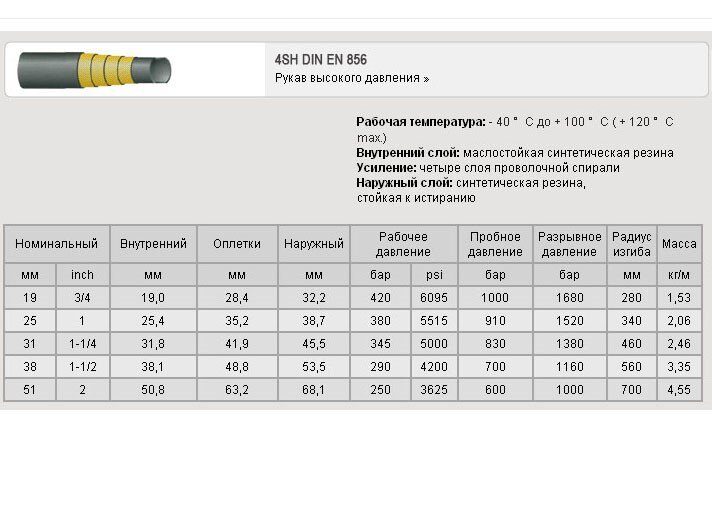

РВД 4SP и 4SH — шланги высокого давления стандарта DIN EN 856 применяемые в гидросистемах высокого давления при больших импульсных нагрузках. Типовое применение напорная линия от насоса высокого давления к гидрораспределителю, но могут устанавливаться на высоконагруженные исполнительные устройства. При сборке с фитингами multifit перед Смотрите подробности:

Обжимные прессы станки оборудование и технологии для обжима гидрошланговопрессовкой требуют наружной окорки шланга в виду более толстой проволоки корда и особенностей обжимной гильзы. РВД 4SH при сборке с фитингами INTERLOC перед опрессовкой требуют и внутренней окорки шланга

РВД SAE 100 R16 — универсальные шланги высокого давления, по давлению и применению аналогичны 1SN и 2SN, в России встречаются редко.

РВД SAE 100 R17 — шланги высокого давления, ориентированы на применение в сельхозтехнике (рынок USA) — аналогичны 1SN и 2SN — раздаточные линии на исполнительные устройства. В России встречаются редко, применять в разработке новой техники не рекомендуется. Конструктивная особенность — разное количество слоев силового корда на разных диаметрах.

РВД SAE 100 R12 — шланги высокого давления, ориентированы на применение в сельхозтехнике (рынок USA) — аналогичны РВД 4SP — напорные линии от насоса на распределитель. В России встречаются редко, применять в разработке новой техники не рекомендуется.

РВД SAE 100 R13 и SAE 100 R15 — шланги высокого давления, ориентированы на применение в технике с особо мощной гидравликой — гидростатическая трансмиссия, системы разрыва пластов, различная энергонасыщенная тяжелая и карьерная техника. Шланги R13 и R15 обладают самыми высоким параметрами по статическому давлению и импульсным нагрузкам. Конструктивная особенность — разное количество и конструкция силового корда на разных диаметрах. Требуется применение специальных фитингов и гильз INTERLOC и обязательное удаление наружного и внутреннего слоя резины с помощью окорочного станка.

Требуется применение специальных фитингов и гильз INTERLOC и обязательное удаление наружного и внутреннего слоя резины с помощью окорочного станка.

При таком широком ассортименте рукавов высокого давления существуют и различные специализированные конструкции РВД. Например морозостойкий рукава для работы при значительных отрицательных температурах, термостойкие рукава, износостойкие рукава, особо гибкие и многие другие.

Таблица Ду и Рраб наиболее ходовых стандартных шлангов РВД. Подробные данные на рукава высокого давления смотрите по ссылкам в таблице.

| Наименование | Соответствие стандартам на рукава высокого давления | Размер DN мм | 5 | 6 | 8 | 10 | 12 | 16 | 19 | 25 | 31 | 38 | 51 | ||

| Размер INCH | 3/16″ | 1/4″ | 5/16″ | 3/8″ | 1/2″ | 5/8″ | 3/4″ | 1″ | 1. 1/4″ 1/4″ |

1.1/2″ | 2″ | ||||

| Стандарты DIN | Стандарты SAE | Стандарты ГОСТ РФ | Особенности конструкции | Рабочее давление в бар (атм). Для определения в Мпа значение делить на 10. | |||||||||||

| Смотрите подробности: Шланг высокого давления DIN EN853 1SN SAE100R1AT DIN20022 одна оплеткаРВД 1SN |

EN 853 1SN | SAE 100 R1AT | превышает ГОСТ 6286-73 | оплетка 1 слой | 250 | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 |

| Смотрите подробности: Шланг высокого давления DIN EN853 2SN SAE100R2AT DIN20022 две оплеткиРВД 2SN |

EN 853 2SN | SAE 100 R2AT | превышает ГОСТ 6286-73 | оплетка 2 слоя | 415 | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 90 | 80 |

| РВД 1ST | EN 853 1ST | SAE 100 R1A | превышает ГОСТ 6286-73 | оплетка 1 слой | 250 | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 |

| РВД 2ST | EN 853 2ST | SAE 100 R2A | превышает ГОСТ 6286-73 | оплетка 2 слоя | 415 | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 90 | 80 |

| Смотрите подробности: шланг высокого давления compact DIN EN857 1SC ISO11237-1 одна оплеткаРВД 1SC |

EN 857 1CS | превышает ГОСТ 6286-73 | оплетка 1 слой | 225 | 215 | 180 | 160 | 130 | 105 | 88 | 63 | 50 | 40 | ||

| Смотрите подробности: Шланг высокого давления compact DIN EN857 2SC ISO 11237-1 две оплеткиРВД 2SC |

EN 857 2SC | превышает ГОСТ 6286-73 | оплетка 2 слоя | 400 | 350 | 330 | 275 | 250 | 215 | 165 | 125 | 100 | 90 | ||

| РВД R16 | SAE 100 R16 | превышает ГОСТ 6286-73 | оплетка 1 слой | 350 | 345 | 275 | 240 | 190 | 155 | 140 | 115 | ||||

| РВД R17 | SAE 100 R17 | превышает ГОСТ 6286-73 | оплетка и 1 и 2 слоя | 210 | 210 | 210 | 210 | 210 | 210 | 210 | |||||

| Смотрите подробности: Шланг высокого давления DIN EN856 4SP ISO3862-1 4SP DIN20023 четыре навивки аналог ГОСТ 25452-90РВД 4SP |

EN 856 4SP | превышает ГОСТ 25452-90 | навивка 4 слоя | 500 | 460 | 425 | 400 | 380 | 320 | 210 | 185 | 175 | |||

| Смотрите подробности: Шланг высокого давления DIN EN856 4SH ISO3862-1 4SH DIN20023 четыре навивки аналог ГОСТ 25452-90РВД 4SH |

EN 856 4SH | превышает ГОСТ 25452-90 | навивка 4 слоя | 420 | 385 | 350 | 300 | 250 | |||||||

| РВД R12 | EN 856 R12 | SAE 100 R12 | превышает ГОСТ 25452-90 | навивка 4 слоя | 280 | 280 | 280 | 280 | 280 | 210 | 175 | 175 | |||

| Смотрите подробности: Шланг высокого давления DIN EN 856 R13, SAE 100 R13, ISO 3862-1 R13 навивка и 4 и 6 слоев превышает ГОСТ 25452-90 РВД R13 |

EN 856 R13 | SAE 100 R13 | превышает ГОСТ 25452-90 | навивка и 4 и 6 слоев | 350 | 350 | 350 | 350 | 350 | ||||||

| Смотрите подробности: Шланг высокого давления SAE 100 R15, ISO 3862-1 R15 навивка и 4 и 6 слоев превышает ГОСТ 25452-90 РВД R15 |

SAE 100 R15 | превышает ГОСТ 25452-90 | навивка и 4 и 6 слоев | 420 | 420 | 420 | 420 | ||||||||

Применяемость РВД производства ООО «Завод Гидропром» на российской технике

ОБЖИМ ГОСТ (РАДИАЛЬНЫЙ)

ОБЖИМ ЕВРО (ПРОДОЛЬНЫЙ)

Перевод дюймовых размеров в метрические

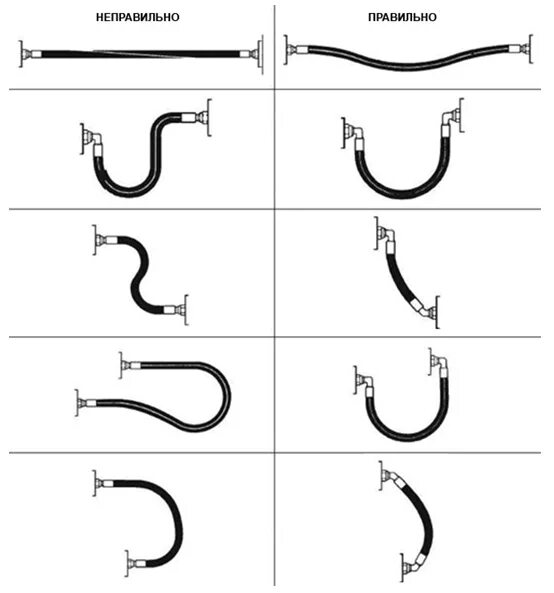

Рекомендации по правильной установке армированных РВДПри монтаже армированных рукавов высокого давления следует: Рекомендации по эксплуатации армированных РВДПри эксплуатации армированных рукавов высокого давления необходимо соблюдать следующие условия: Свернуть Как определить тип фитинга

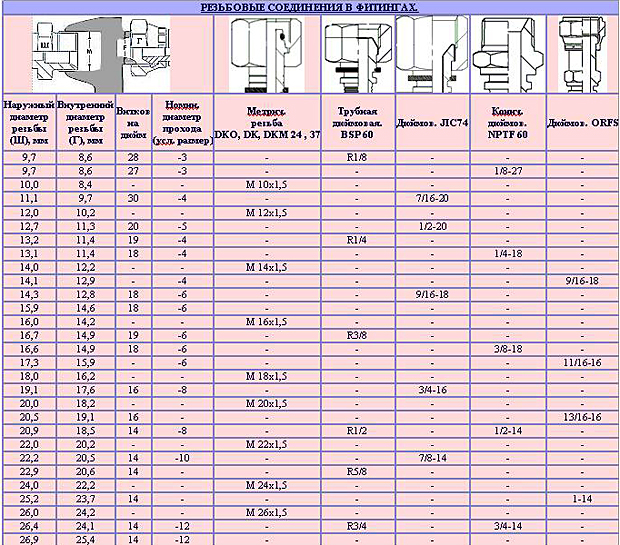

Любой фитинг имеет собственные уникальные характеристики, знать которые необходимо для правильного подбора комплектующих. Как определить стандарт фитингаДля определения стандарта фитинга надо внимательно изучить его структуру: 1. Накидная или обжатая гайкаС накидными гайками чаще всего встречаются стандарты DK, DKOL, DKOS, ORFS, DKI. С обжатыми гайками чаще всего встречаются стандарты BSP, JIC, JIS Komatsu, JIS Toyota. Но, ввиду сложности изготовления, либо конструктивных особенностях гидравлического узла, на котором установлен фитинг можно встретить исключения. 2. Конус ниппеляНаружние конуса:

Внутренние (обратные) конуса:

Штуцера с наружной резьбой соответственно имеют обратные параметры фитингов с гайками. 3. Резьба

4. Размер под ключ

Зная размер под ключ можно предположить параметр резьбы фитинга, но обращаем Ваше внимание, что этот размер у разных производителей может отличаться. Как определить резьбу фитингаДля того, чтобы определить какой тип резьбы на вашем фитинге, вам понадобится штангельциркуль. Как правильно производить замер при помощи шатангельциркуля показано на рисунке ниже. На штуцере измеряйте наружную резьбу, в гайке измеряйте внутреннюю резьбу. Необходимо как можно точнее замерить диаметр резьбы в миллиметрах, а затем воспользоваться данной таблицей.

Строительно-Дорожная и Подъемно-Транспортная ТехникаСельскохозяйственные МашиныЛесные МашиныКоммунальные МашиныЭнергетика

Железнодорожные МашиныСтанкостроение

Металлургическое Производство

Буровое И Геолого-Разведочное ОборудованиеГорно-Добывающие МашиныНефтегазодобывающая ОтрасльИнженерное Обеспечение ВойскМашины для Ликвидации Чрезвычайных СитуацийСудостроениеАэродромное ОбслуживаниеСвернуть

Звоните, Пишите, Приезжайте. |

|||||||||

Муфты Обжимные ГОСТ | ООО «Завод Гидропром».

Обжимные Муфты предназначены для опрессовки Рукавов Высокого Давления.

Муфты Обжимные ГОСТ при изготовлении армированных РВД комплектуются с фитингами стандартов DK, DKI, DKOL (DKOS) собственного производства.

Таблицы Обжима РВД представлены в разделе Техническая Информация.

Характеристики Муфт Обжимных ГОСТ |

| Внутреннийдиаметр рукаваДу | Наименование муфты | Применение | |

| С зачисткой нар. слоя | Без зачистки нар. слоя | ||

| 8 | Муфта обжимная 8/18 ЭГ | 1SN | 1SN* |

| Муфта обжимная 8/20 ЭГ | 2SN | 2SN* | |

| 10 | Муфта обжимная 10/20 ЭГ | 1SN | не применяется |

| Муфта обжимная 10/22 ЭГ | 2SN | 2SN* | |

| 12 | Муфта обжимная 12/22 ЭГ | 1SN | не применяется |

| Муфта обжимная 12/25 ЭГ | 2SN | 1SN | |

| 16 | Муфта обжимная 16/28 ЭГ | 1SN | 1SN* |

| Муфта обжимная 16/30 ЭГ | не применяется | 2SN | |

| 19 | Муфта обжимная 20/32 ЭГ | 2SN | не применяется |

| * Возможно применение муфты без зачистки наружнего слоя в зависимости от диаметра рукава | |||

Нужны обжимные муфты?

Звоните, Пишите, Приезжайте. Мы всегда рады Вам!

Мы всегда рады Вам!

Инструкция по эксплуатации, вводу в строй и техническому обслуживанию станка РВД

Во время первого использования после подключения необходимо проверить правильность вращения двигателя (только для трехфазных машин).

Если во время нажатия на зеленую кнопку пуска сегменты для опрессовки не приходят в движение, необходимо сменить реверсивно фазы. Мотор при этом поменяет направления вращении, и оборудование начнет правильно работать. Только профессиональный электрик должен подключать оборудование.

Выберите необходимый размер кулачков, рекомендуемый производителем муфт и фитингов согласно опрессовочных таблиц, которые Вы используете. Установите кулачки. Установите калибровочное приспособление до требуемых настроек.

Чтобы определить настройки, вычтите размер кулачков в миллиметрах от окончательного размера обжима в миллиметрах. Эта последняя цифра калибратора. (пример — Для окончательного размера обжима 25. 40 мм с помощью кулачков размера h32, (диапазон 22.00 мм до 28.00 мм) отнимите 25,4 — 22,0 = 3,40 мм 3,40 – это и есть настройка калибратора.

40 мм с помощью кулачков размера h32, (диапазон 22.00 мм до 28.00 мм) отнимите 25,4 — 22,0 = 3,40 мм 3,40 – это и есть настройка калибратора.

ВНИМАНИЕ. Чтобы избежать повреждения калибратора все операции необходимо производить с полностью открытыми кулачками. Калибратор должен быть установлен на ноль.

Убедитесь, что машина включена, и автоматический аварийный выключатель отжат, а индикаторы питания сигнализируют о включенном оборудовании. Нажмите на зеленую кнопку, и станок начнет сжимать кулачки. Операция опрессовки считается законченной, когда индикатор света зажжется. Для того чтобы открыть кулачки необходимо нажать на красную кнопку.

Обжимные кулачки не обязательно должны полностью быть открытыми, чтобы вынуть готовое изделие из станка. В этом случае остановите открытие и выньте готовое изделие, при этом новый процесс опрессовки Вы можете начать с нераскрытых полностью кулачков.

Окончательный опрессовочный диаметр должен быть замерен и сделаны необходимые коррекции. Особенно это актуально, когда Вы опрессовываете рукава больших диаметров. Выключайте машину, когда она не используется, нажимая на кнопку аварийного выключения.

Особенно это актуально, когда Вы опрессовываете рукава больших диаметров. Выключайте машину, когда она не используется, нажимая на кнопку аварийного выключения.

Чтобы активировать кнопку остановки поверните красную кнопку по часовой стрелке и отпустите.

Чтобы немедленно остановить работу машины в случае опасности, нажмите на красную кнопку экстренной остановки — emergency STOP BUTTON. Не включайте машину под нагрузкой. Всегда сбрасывайте рабочее давления если станок не работает. Отключите оборудование от электрической сети, когда Вы ее не используете.

Инструкция по калибровке обжимного станка для РВД

- Завершите операцию опрессовки с соответствующими параметрами.

- Измерьте на готовом изделии диаметр опрессовки и от этого размера вычтите размер кулачков.

- Используя значения нормативных документов проверьте калибратор.

- Если калибратор нуждается в калибровке, ослабьте винт фиксации калибратора.

- Фиксируя неподвижно ручку калибратора, поверните регулировочные кольца с помощью винта, используемого в качестве рычага.

- Когда правильные значения будут достигнуты, затяните винт фиксации калибратора.

- Установите калибратор на новые значения и начинайте опрессовку.

- Проверьте еще раз диаметры опрессовки на готовых изделиях. Если снова получатся неправильные значения, проведите калибровку еще раз.

Подготовка к работе станка РВД

Оборудование транспортируется в картонных или деревянных коробках, на деревянных паллетах. Транспортировочные болты должны быть удалены перед использованием, а оборудование установлено стационарно с помощью крепежа (не входит в комплект).

Чтобы выполнить предварительную проверку станка, установите оборудование на горизонтальную поверхность. В случае необходимости снабдите оборудование стабилизатором напряжения с целью защиты от перепадов напряжения.

Убедитесь, что движущиеся части смазаны в достаточном количестве. Перед запуском станка в работу необходимо проверить электрические выключатели на наличие повреждений. Не допускается запуск в работу оборудования, при наличии повреждении электрических кабелей. Для проверки наличия и необходимого объема используемого масла необходимо окрутить крышку фильтра и убедиться, что уровень масла находится в районе 20-25 мм от крышки бака. В случае необходимости нужно добавить гидравлическое масло, соответствующее стандарту ISO 32.

Для проверки наличия и необходимого объема используемого масла необходимо окрутить крышку фильтра и убедиться, что уровень масла находится в районе 20-25 мм от крышки бака. В случае необходимости нужно добавить гидравлическое масло, соответствующее стандарту ISO 32.

Далее необходимо подобрать фитинги и обжимные муфты для рукавов высокого давления или переходники и адаптеры для шлангов высокого давления. Необходимо применять фитинги и пресс-втулки, изготовленные одним производителем и соответствующие определенному шлангу. Данные о типоразмерах относительно шлангов и используемой арматуры предоставляются каталогами производителей указанного оборудования. Для определения параметров обжима необходимо пользоваться таблицами обжима рукавов высокого давления, которые предоставляет производитель.

В процессе обжима возможно удлинение пресс-втулок, за счет чего возможно увеличение общей длины изготовленного шланга. Это необходимо учесть при расчете требуемой длины отреза шланга. В среднем рукав высокого давления, включающий одно-оплеточный или двух-оплеточный шланг после обжима удлиняется на величину Dу/2 – 1,5Dу, а в случае, когда используется трех-оплеточный или четырех – оплеточный шланг, в пределах 0,3Dу – 1Dу, где под Dу подразумевается условный диаметр применяемого шланга.

Техническое обслуживание станка для РВД

Конструктивно станок спроектирован таким образом, чтобы обеспечить максимальный срок службы, минимальное количество поломок и минимальный уровень технического обслуживания. При этом некоторые операции по обслуживанию необходимо производить периодически.

ПЕРЕД ВЫПОЛНЕНИЕМ ЛЮБОЙ ИЗ ОПИСАННЫХ НИЖЕ ОПЕРАЦИЙ НЕОБХОДИМО ОТКЛЮЧИТЬ СТАНОК ОТ СЕТИ ЭЛЕКТРОСНАБЖЕНИЯ!

Ежемесячно проверяйте уровень масла, чаще, если оборудование используется в интенсивном режиме. При режиме работы в две смены или круглосуточно, необходимо проверять уровень масла каждые 300 часов. Он должен находиться в районе верхней риски (20-25 мм от крышки бака).

Через каждые 1000 часов при интенсивном использовании пресса, рекомендуется полная замена масла. Масло необходимо сливать посредством сливного отверстия, которое располагается в нижней части бака. После этого необходимо осмотреть бак, используя ручной фонарь, на наличие загрязнений на его стенках, и пи их отсутствии залить рекомендуемое изготовителем гидравлическое масло (ISO32). Возможно замена масла аналогом, предварительно согласованным с производителем оборудования.

Возможно замена масла аналогом, предварительно согласованным с производителем оборудования.

Для осуществления подъема верхней части станка, необходимо пропустить трос в мягкой защитной оплетке или капроновый трос в зажимное устройство и поднять за него станину при помощи тали или другого грузоподъемного усройства.

Каждые пять лет, или по прошествии 300000 рабочих циклов желательно осуществить проверку и замену гибких гидравлических шлангов. Поводом для замены манжет, направляющих колец и грязесъемника может послужить их очевидное повреждение, так как их использование не регламентируется определенным сроком службы.

Все трущиеся части должны всегда быть смазанными. Применяемая ежедневно легкая смазка, может существенно увеличить продолжительность межремонтного периода. Перед обслуживанием зажимного устройства необходимо раскрыть его как можно шире. На предварительно очищенную внутреннюю поверхность конических фланцев кисточкой наносится устойчивая к давлению смазка по типу Molub Alloy OG-H или аналогичная ей.

Необходимо тщательно смазывать как фронтальные, таки задние конические поверхности зажимного устройства. Лучше использовать небольшие количества смазки систематически, чем ее обильное применение нерегулярно. Не смазывайте штоки поршней.

При особенно интенсивной эксплуатации оборудования необходимо применение более вязких смазок.

Ежегодно калибруйте станок в соответствии с описанной в разделе «эксплуатация» инструкцией. Полный сервис станка рекомендовано проводить только у производителя или авторизованного дилера.

Во избежание поражения электрическим током особое внимание необходимо уделять периодическому осмотру электрооборудовании пресса. Необходимо периодически осматривать и проверять на наличие повреждения электрические кабели и кнопки включения — отключения. Также, необходимо проверять место подключение питающего кабеля к распределительной сети. При соединении посредством разъема (вилки), запрещается эксплуатация станка при повреждении разъема или розетки.

Название составных частей и деталей станка РВД

Составные части:

- Панель управления

- Табло настройки режима

- Кнопка старт обжима

- Кнопка возврата

- Устройство отключения

- Блок коммутации

- Педаль/ рычаг привода

- Указатель/верньер усилия обжима

- Табличка с диаметрами обжима

- Сбросной кран

- Кран переключения

- Кран разделения потока

- Насос перекачки масла

- Электродвигатель

- Отверстие масляного фильтра

- Масляный фильтр

- Крышка залива масла

- Манометр

- Зажимное устройство

- Кожух гидроцилиндров

- Маслопроводы

Детали станка с ручным приводом:

- Корпус

- Рукоятка для переноса

- Ручной насос

- Рычаг подкачки

- Поршень

- Наружное кольцо подшипника

- Внутреннее кольцо подшипника

- Зажимной кулачок

- Пружина

- Защелка

- Противопенный бурт

- Фланец корпуса

- Фиксирующая головка пружины

- Направляющая пружины

- Втулка резьбовая направляющая

- Прокладка кольцевая

- Гайка

- Стопор

Детали автоматизированного пресса:

Зажимное устройство:

- Задняя пластина

- Передняя пластина

- Обойма зажимных кулачков

- Фиксирующие штифты

- Фиксирующие втулки

- Роликовые штифты

- Пружина

- Ступенчатый винт

- Скрепляющий штифт

- Зажимные кулачки

- Колпачковый винт

- Установочный штифт

- Штифт фиксации передней пластины

- Штифт фиксации задней пластины

- Пружина кулачков

- Установочный штифт кулачков

Устройство для монтажа матрицы:

- Ручка

- Скрепляющий штифт

- Остов

- Направляющие оси

- Дисковые магниты

- Монтажная пластина

- Пружинный фиксатор (защелка)

- Кольцевая прокладка

- Фиксирующий винт

- Направляющий штифт

- Табличка с предупреждающей надписью

Общая деталировка машины:

- Гидравлические шланги

- Отводы 90о гидравлических шлангов

- Отводы 45о гидравлических шлангов

- Стопорное кольцо

- Вставляемое обжимное кольцо

- Толкатель

- Сдавливающая пластина

- Табличка с предупреждающей надписью

- Предохранитель

- Ступенчатый болт

- Табличка с надписью «Внимание»

- Рабочее освещение

- Резиновая втулка

- Гайка

- Обжимное кольцо

- Переключатель запуска электродвигателя

- Трехпозиционный переключатель

- Клавишная панель

- Кожух вводной электрической панели

- Кабель в защитной оплетке

- Гидравлическое устройство

- Гидравлический цилиндр

- Корпус станка

- Корпус пульта управления

- Зажимное устройство

- Педаль включения

- Задняя панель

- Контргайка

Качество опрессовки рукавов высокого давления

*На правах рекламы

Случаи, когда механики едут за 200-250 км от леспромхоза, покупают рукав высокого давления, устанавливают его на технику и, не проходит и нескольких часов работы, а он начинает течь, нередки, особенно в этом году, в условиях сильных морозов на всей территории страны. Почему происходит так, что при работе на качественном импортном оборудовании возможны такие сбои? Можно ли избежать простоя техники, потери масла, времени и денег? В результате чего могут быть изготовлены бракованные рукава при их изготовлении на высококачественном импортном оборудовании? Попробуем разобраться в этой статье.

Почему происходит так, что при работе на качественном импортном оборудовании возможны такие сбои? Можно ли избежать простоя техники, потери масла, времени и денег? В результате чего могут быть изготовлены бракованные рукава при их изготовлении на высококачественном импортном оборудовании? Попробуем разобраться в этой статье.

Руководители современных и успешных сервисных предприятий уделяют огромное внимание качеству закупаемых запасных частей. Неудивительно, ведь репутация завоевывается годами, а теряется за один миг. Именно поэтому, первое, на что следует обратить внимание, это то, что даже импортные рукава высокого давления не однородны по своему качеству. Рукав, произведенный в странах Юго-Восточной Азии, Индии и странах Восточной Европы, при всей своей дешевизне, во многом уступает рукаву, произведенному в западной Европе. Перечислим основные различия: рукав не всегда способен выдерживать температуру ниже -25°С, наружные и внутренние диаметры рукавов не выдерживают требований стандартов, а если и выдерживают, то с отклонениями по крайним значениям (как это сказывается на опрессовке рукавов, скажем ниже), металлическая оплетка или навивка при отрезе даже на высокотехнологичном оборудовании «распушается», а учитывая, что в большинстве малых сервисных предприятий, ремонтных баз и леспромхозов рукав отрезают и вовсе «болгаркой» — качественно опрессовать такой рукав не удастся. Важным является и состав сырья при производстве рукавов высокого давления — невозможность полноценного контроля за процессом его производства в Азии и Восточной Европе, приводит к изменению в конечном итоге правильных пропорций состава резины. Кроме того, рукав в этих регионах производится на, как правило, бывшем в употреблении оборудовании, что не позволяет выдерживать современные европейские стандарты DIN EN.

ООО «Гидравия» рекомендует к использованию только рукав, произведенный на высококачественном оборудовании в Европе. И пусть его цена на 5-10% выше аналогов из Азии и Восточной Европы истина «скупой платит дважды» проявляется в этом случае, как нельзя лучше, и, поэтому экономия при покупке рукава приводит только к возрастанию расходов на его замену. Использование более качественного итальянского рукава позволит уменьшить простои, т. к. рукав полностью соответствует российским и западным стандартам, что позволяет облегчить работу по сборке рукава, сохраняет эластичность при температурах до -35-40°С. Кроме того, огромные территории России каждую зиму переживают период длительных морозов и применение морозостойкого рукава просто необходимо. Наша компания предлагает не только стандартный рукав (до -40°С), но и морозостойкий, который сохраняет свои параметры и при -55°С. Преимущества такого рукава очевидны — можно работать при очень низких температурах, не боясь повредить гидравлическую систему. Кроме того, он не теряет своих качеств и при высоких летних температурах, так что использовать его можно круглый год.

Вторым важным нюансом, после использования высококачественного рукава, является необходимость использования при опрессовке рукава фитингов и обжимных муфт одного производителя. Только в этом случае, возможно, обеспечение надежной и качественной опрессовки, в результате соответствия пазов на фитинге и муфте. Если используются фитинги и обжимные муфты разных производителей, при пиковых нагрузках плотность обжима снижается в несколько раз, что приводит к протеканию рукава. Кроме того, в сертификате западного образца на рукава высокого давления всегда указывается фирма-производитель фитингов, с которыми проводились испытания при сертификации рукава. Применение фитингов указанного в сертификате производителя гарантирует качество сборки и увеличивает срок службы готового рукава. ООО «Гидравия» заключило долгосрочные международные контракты на поставку в Россию рукавов высокого давления и фитингов, руководствуясь не только ценой, а соответствием основных параметров при изготовлении готовых рукавов. Мы всегда предоставляем клиентам основные параметры нашей продукции и рекомендованные значения при опрессовке рукавов. При этом, наши специалисты всегда помогут подобрать эти значения при использовании с нашей продукцией продукции других компании.

Существует несколько способов контроля качества опрессовочных работ. Выбор каждого из этих вариантов зависит от технического оснащения производства. Первый способ касается исключительно небольших мастерских, не имеющих возможности изготовить даже калибры и проверяющих рукава, что называется «на глаз».

Выбор диаметра опрессовки, в зависимости от диаметра рукава и фитингов. В связи с большим количеством производителей фитингов и отсутствием стандартизации этой продукции (существующие стандарты касаются исключительно резьбы фитингов, а не присоединительной части — так называемой хвостовой части ниппеля, непосредственно участвующей в опрессовке, которая не стандартизируется, и каждый производитель волен сам разрабатывать свои варианты) возникают проблемы при опрессовке фитингов, муфт и рукавов разных производителей. Самый простой пример: диаметр хвостовиков импортного производства для рукава 1/2 обычно находится в промежутке 13,2-13,5 мм, фитинги российского или украинского производства обычно не превышают 12,5. Соответственно при обжиме импортной муфтой импортного рукава на такой фитинг требуется к рекомендованному производителем диаметру обжима прибавлять не менее 0,8 мм для того, чтобы добиться качественного обжима. Такие же требования предъявляются и к рукаву — разрешенные ГОСТ и DIN расхождения внутреннего диаметра колеблются для рукава 1/2 от 13,2 до 12 мм. В данном случае надо учитывать несколько факторов: диаметр фитинга и внутренний диаметр рукава. Приняв за базовую единицу внутреннего диаметра 12,7 (DIN EN853) для рукава 1/2, рекомендуем при превышении внутреннего диаметра рукава на 0,3 мм и отсутствии калибров для проверки качества обжима (об этом рассказ ниже) поджимать рукав на величину расхождения диаметра. При этом надо помнить о том, что внутренний диаметр рукава измеряют цилиндрическими калибрами, а не штангенциркулем, при этом проходная сторона калибра должна проходить в рукав на расстояние не менее 50 мм от конца рукава. ООО «Гидравия» предлагает свою помощь клиентам в приобретении калибров для проверки внутреннего диаметра рукава.

Второй способ рекомендован специалистами нашей компании и называется «КОНТРОЛЬ ВНУТРЕННЕГО ДИАМЕТРА НИППЕЛЯ». Контроль внутреннего диаметра ниппеля служит для измерения так называемой «деформации отверстия ниппеля». Деформация отверстия ниппеля — это локализованное уменьшение диаметра отверстия ниппеля в зоне эффективного уплотнения фитинга из-за сил сжатия, приложенных к стенке рукава в процессе опрессовки. Представление сборки рукава в терминах ее сопротивлению разрыву и протечке, определяется уровнем сжатия стенки рукава и трубы, достигнутом при опрессовке. Деформация отверстия ниппеля дает косвенное подтверждение степени сжатия стенки шланга. Очень большое сдавливание ниппеля указывает на пережатое состояние с чрезмерным сдавливанием трубы и стенок шланга, которое может привести к риску преждевременного разрушения рукава и фитинга. Также чрезмерное сжатие отверстия может привести к дополнительному падению давления в этих зонах сужения по пути потока жидкости, таким образом, снижая эффективность высокого давления в гидравлических контурах с высокими уровнями потоков. Очень слабая деформация ниппеля может указывать на слабое сдавливание стенок рукава и трубы, которое может повысить риск утечки в фитингах и отрыва фитинга, особенно если рукав “постарел” в процессе работы. Правильное измерение и эффективный контроль нарушений отверстия в ниппелях в процессе изготовления способствует достижению постоянства качественных и эксплуатационных характеристик продукции и может значительно снизить риск преждевременного разрушения рукава.

Контроль внутреннего диаметра ниппеля осуществляется специальными калибрами. Здесь стоит сказать о том, что каждый производитель фитингов, рекомендует свои размеры калибров. Диаметры калибров и размеры деформации необходимо запрашивать у поставщиков фитингов. Калибр выбирается в зависимости от размера, типа рукава (проволочная спираль или проволочная оплетка) и типа ниппеля (обычный тип или Interlock), который надо обжать.

После опрессовки до заявленной величины необходимо вставить непроходной конец калибра в ниппель. Калибр должен остановиться на половине пути к концу ниппеля. Это означает, что достигнут минимальный уровень деформации. После проверки непроходным калибром следует вставить проходной конец калибра в ниппель — калибр должен проходить через хвостовик ниппеля. При положительных результатах проверки продолжайте опрессовывать партию, используя текущую установку обжима, контролируйте деформацию с частотой, статистически удобной.

Если проверка дала отрицательный результат следует изменить установку обжима и провести повторный обжим и повторную проверку. Деформация ниппеля должна перепроверяться в случае изменения партии рукавов, ниппелей или обжимных муфт.

Третий и последний фактор, о котором необходимо помнить при изготовлении рукавов высокого давления — это фактор качественного опрессовочного оборудования.

Советы от Гидравия

3 правила, которыми мы руководствуемся при производстве рукавов высокого давления:

1. Мы используем в своем производстве только высококачественный рукав из Европы. Используйте качественный рукав и Вы.

2. Мы используем только высококачественные фитинги и обжимные муфты из Италии, которые полностью соответствуют друг другу и требованиям международных стандартов. Каждый фитинг и обжимная муфта в нашей компании промаркированы фирменным лейблом, что облегчает идентификацию рукава в процессе эксплуатации.

3. Мы опрессовываем рукава высокого давления на высококачественном оборудовании из Италии, применяя при этом самые современные способы контроля за качеством изготавливаемых изделий.

С другой полезной информацией по рукавам высокого давления, фитингам, опрессовочному оборудованию, а также информацией по гидравлическим компонентам вы можете ознакомиться на нашем сайте www.hydravia.ru или по телефонам:

+7 (812) 702-12-41, 702-12-42, 702-12-42, либо направить свой запрос на адрес: [email protected]

Испытательное давление — обзор

4.6.4.4.2 Испытание на прочность

Испытательное давление в любой точке испытательного участка должно быть по крайней мере равным испытательному давлению, требуемому в ANSI / ASME B31.4 или B31.8, как применимо, или к давлению, создающему кольцевое напряжение 90% SMYS материала трубопровода, исходя из минимальной толщины стенки, в зависимости от того, что больше, или если иное не указано компанией.

Во время испытания гидростатическим давлением суммарное напряжение не должно превышать 100% SMYS материала трубопровода, исходя из минимальной толщины стенки.Комбинированное напряжение следует рассчитывать в соответствии с ANSI / ASME B31.4 или B31.8.

Запас между кольцевым напряжением 90% SMYS и комбинированным напряжением 100% SMYS учитывает перепады высот в испытательном участке и / или продольные напряжения, например, из-за изгиба. Однако перепады высот на каждом участке испытания должны быть ограничены значением, соответствующим 5% SMYS материала трубопровода или 50 м, или как указано в объеме работ.

Инженер-испытатель должен подтвердить, что испытательное давление не превышает давления, которому труба была подвергнута во время заводского испытания, и что оно не превышает расчетное давление фитингов, указанных для трубопровода.

Комбинированное напряжение для условий испытания на гидростатическое давление следует рассчитывать в соответствии с ANSI / ASME B31.4 и B31.8.

В расчет должны быть включены основные остаточные напряжения от конструкции и продольные напряжения из-за осевых и изгибающих нагрузок, например, на безопорных участках трубопровода. Комбинированное напряжение во время испытания гидростатическим давлением должно быть ограничено до 100% SMYS, исходя из минимальной толщины стенки. Если расчетное комбинированное напряжение превышает 100% SMYS, следует принять специальные меры для уменьшения продольных напряжений в испытательном участке.

Во время испытания на прочность давление должно поддерживаться на уровне TP ± 1 бар путем стравливания или добавления воды по мере необходимости. Объемы добавленной или удаленной воды следует измерить и записать.

Во время испытания TP следует записывать непрерывно, а показания грузопоршневого манометра и температуры воздуха должны регистрироваться не реже, чем каждые 30 минут. Температуру трубы и почвы следует регистрировать в начале и в конце 4-часового периода испытаний.

Следует поддерживать температуру испытательной секции и температуру окружающей среды в зависимости от времени, созданного для периода стабилизации.

Требования к гидростатическим и пневматическим испытаниям

Испытания под давлением — это неразрушающий способ гарантировать целостность оборудования, такого как сосуды под давлением, трубопроводы, водопроводные линии, газовые баллоны, котлы и топливные баки. Нормы трубопроводов требуют подтверждения того, что система трубопроводов способна выдерживать номинальное давление и не имеет утечек. Наиболее широко используемый код для проверки давления и герметичности — это ASME B31, код для напорных трубопроводов. Среди нескольких его разделов требованиям и процедурам, перечисленным в кодах ниже, следует ARANER:

.- ASME B31.1 Трубопровод электропитания

- ASME B31.3 Технологические трубопроводы

- ASME B31.5 Холодильный трубопровод

Испытания под давлением могут проводиться либо с жидкостью , , обычно с водой (гидростатическая), , либо с газом , обычно с сухим азотом (пневматическим).

Общие требования к испытаниям под давлением

- Напряжение, превышающее предел текучести: испытательное давление может быть уменьшено до максимального давления, которое не превышает предела текучести при температуре испытания.

- Расширение испытательной жидкости: Если испытательное давление должно поддерживаться в течение определенного периода времени, а жидкость в системе подвержена тепловому расширению, необходимо принять меры, чтобы избежать чрезмерного давления.

- Предварительное пневматическое испытание: предварительное испытание с использованием воздуха при избыточном давлении не более 170 кПа (25 фунтов на кв. Дюйм) может быть выполнено перед гидростатическим или пневматическим испытанием для определения основных утечек.

- Проверка на утечки: испытание на герметичность должно проводиться не менее 10 минут, и все соединения и соединения должны быть проверены на утечки.

- Термическая обработка: Испытания на герметичность должны проводиться после завершения любой термообработки.

- Низкая температура испытания: При проведении испытаний на герметичность при температурах металла, близких к температуре вязко-хрупкого перехода, необходимо учитывать возможность хрупкого разрушения.

- Защита персонала: Необходимо принять соответствующие меры предосторожности в случае разрыва системы трубопроводов, чтобы исключить опасность для персонала вблизи испытываемых линий.

- Ремонт или дополнения после испытания на герметичность: Если ремонт или дополнения производятся после испытания на герметичность, затронутые трубопроводы должны быть повторно испытаны.

- Протоколы испытаний: Записи должны вестись по каждой системе трубопроводов во время испытаний, включая:

- Дата испытания

- Обозначение испытанной системы трубопроводов

- Испытательная жидкость

- Испытательное давление

- Заверение результатов экзаменатором

Подготовка к испытаниям

- Открытие стыков: все стыки, включая сварные швы, ранее не испытанные давлением, должны оставаться неизолированными и открытыми для проверки во время испытания.

- Добавление временных опор: системы трубопроводов , предназначенные для пара или газа, должны быть снабжены дополнительными временными опорами, если необходимо, чтобы выдержать вес испытательной жидкости.

- Ограничение или изоляция компенсаторов: компенсаторы должны быть снабжены временными ограничителями, если это требуется для дополнительной испытываемой нагрузки давления.

Изоляция оборудования и трубопроводов, не подвергнутых испытанию под давлением: Оборудование, которое не должно подвергаться испытанию под давлением, должно быть либо отсоединено от системы, либо изолировано заглушкой или аналогичными средствами.

Рисунок 1: Изоляция трубопровода

Гидростатические испытания

- Испытательная жидкость: Жидкость должна быть водой, если нет возможности повреждения из-за замерзания или неблагоприятного воздействия воды на трубопровод или технологический процесс. В этом случае можно использовать другую нетоксичную жидкость.

- Обеспечение вентиляционных отверстий в высоких точках : Вентиляционные отверстия должны быть предусмотрены в высоких точках системы трубопроводов для удаления воздушных карманов во время заполнения системы.

- Давление и процедура: Пределы давления различны для ASME B31.1 и ASME B31.3.

ASME B31.1

Гидростатическое испытательное давление в любой точке трубопроводной системы не должно быть меньше, чем в 1,5 раза проектного давления, но не должно превышать максимально допустимое испытательное давление любого неизолированного компонента, а также не должно превышать пределов расчетных напряжений из-за случайные нагрузки.

ASME B31.3

Испытательное давление должно быть не менее 1.5-кратное расчетное давление. Когда расчетная температура выше, чем температура испытания, минимальное давление должно быть рассчитано по формуле. P T = 1,5 P S T / S, где = допустимое напряжение при температуре испытания, S = допустимое напряжение при расчетной температуре компонента, P = расчетное избыточное давление. Испытательное давление может быть уменьшено до максимального давления, которое не будет превышать нижнее из значений предела текучести или 1,5-кратного номинального значения компонента при температуре испытания. Давление должно непрерывно поддерживаться в течение минимального времени 10 минут , а затем может быть снижено до расчетного давления и удерживаться в течение времени, которое может потребоваться для проведения проверок на утечку.Все соединения и соединения должны быть проверены на утечку.

Пневматическое испытание

- Меры предосторожности: Пневматические испытания связаны с опасностью высвобождения энергии, накопленной в сжатом газе. Необходимо соблюдать особую осторожность. Его рекомендуется использовать только в том случае, если трубопроводные системы спроектированы таким образом, что они не могут быть заполнены водой, то есть системы хладагента; или когда трубопроводные системы должны использоваться в тех службах, где недопустимы следы испытательной среды.

- Испытательная жидкость: Газ, используемый в качестве испытательной жидкости, если не воздух, должен быть негорючим и нетоксичным, например азот.

- Давление и процедура: Пределы давления и методология различны для кодов, упомянутых выше.

ASME B3.1

Пневматическое испытательное давление не должно быть меньше 1,2 и не более чем в 1,5 раза больше расчетного давления в трубопроводной системе. Оно не должно превышать максимально допустимое испытательное давление любого неизолированного компонента.Давление в системе должно постепенно увеличиваться не более чем до 1/2 испытательного давления, после чего давление должно увеличиваться с шагом примерно 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Давление должно поддерживаться непрерывно в течение минимум 10 мин. Затем оно должно быть уменьшено с до нижнего значения расчетного давления или 100 фунтов на кв. Дюйм [700 кПа (манометрическое)] и удерживаться в течение времени, которое может потребоваться для проведения проверки на утечку.Все стыки и соединения следует проверить на предмет утечки мыльным пузырем или аналогичным методом.

ASME B31.3

Давление при испытании не должно быть менее 1,1 проектного давления и не должно превышать нижнее значение из 1,33 расчетного давления или давления, которое могло бы вызвать номинальное напряжение давления или продольное напряжение, превышающее 90% предела текучести. любого компонента при температуре испытания. Давление должно быть увеличено на до манометрического давления , которое является наименьшим из 0.5-кратное испытательное давление или 170 кПа (25 фунтов на кв. Дюйм), при этом должна быть проведена предварительная проверка. После этого давление должно постепенно увеличиваться ступенчато до тех пор, пока давление не будет достигнуто, поддерживая давление на каждом этапе до тех пор, пока деформации трубопроводов не уравняются. Затем давление должно быть снижено до расчетного до проверки на утечку. Во время испытания должно быть предусмотрено устройство сброса давления с установленным давлением не выше испытательного давления плюс меньшее из 345 кПа (50 фунтов на кв. Дюйм) или 10% испытательного давления.

ASME B31.5

Давление испытания должно быть не менее 1,1 и не должно превышать в 1,3 раза расчетное давление любого компонента системы . Давление в системе должно постепенно увеличиваться до 0,5 от испытательного давления, после чего давление должно увеличиваться с шагом примерно 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Испытательное давление должно поддерживаться не менее 10 минут. Затем его можно снизить до расчетного давления и провести проверку на утечку.Во время испытания должно быть предусмотрено устройство сброса давления с установленным давлением выше испытательного, но достаточно низким, чтобы предотвратить остаточную деформацию любого из компонентов системы.

ARANER, эксперты в области промышленного охлаждения

Мы являемся экспертами в области проектирования, производства и установки индивидуальных промышленных систем охлаждения с положительным экономическим эффектом. Мы работали по всему миру в разработке систем охлаждения воздуха на входе в турбину, централизованного охлаждения и накопления тепловой энергии.Свяжитесь с нашими специалистами, если вас интересует какое-либо из наших решений или вам нужна техническая консультация. Мы будем рады помочь!

Показания артериального давления | Американская кардиологическая ассоциация

Что означают ваши цифры артериального давления?

Единственный способ узнать, есть ли у вас высокое кровяное давление (HBP или гипертония), — это проверить свое кровяное давление. Понимание ваших результатов является ключом к контролю высокого кровяного давления.

Здоровые и нездоровые диапазоны артериального давления

Узнайте, что считается нормальным в соответствии с рекомендациями Американской кардиологической ассоциации.

| КАТЕГОРИЯ КРОВЯНОГО ДАВЛЕНИЯ | SYSTOLIC мм рт. Ст. (Верхнее число) | и / или | ДИАСТОЛИЧЕСКИЙ мм рт. Ст. (Нижнее число) |

|---|---|---|---|

| НОРМАЛЬНОЕ | МЕНЬШЕ 120 | и | МЕНЬШЕ 80 |

| ПОВЫШЕННЫЙ | 120–129 | и | МЕНЬШЕ 80 |

| ВЫСОКОЕ КРОВЯНОЕ ДАВЛЕНИЕ (ГИПЕРТЕНЗИЯ) СТАДИЯ 1 | 130–139 | или | 80–89 |

| ВЫСОКОЕ КРОВЯНОЕ ДАВЛЕНИЕ (ГИПЕРТЕНЗИЯ) 2 СТАДИЯ | 140 ИЛИ ВЫШЕ | или | 90 ИЛИ ВЫШЕ |

| ГИПЕРТЕНЗИВНЫЙ КРИЗИС (немедленно обратитесь к врачу) | ВЫШЕ 180 | и / или | ВЫШЕ 120 |

Загрузить эту диаграмму: Английский Jpeg | Английский PDF | Испанский Jpeg | Испанский PDF | Традиционный китайский Jpeg | Традиционный китайский (PDF)

Примечание. Диагноз высокого кровяного давления должен быть подтвержден врачом.Врач также должен оценить любые необычно низкие показатели артериального давления.

Категории артериального давления

Пять диапазонов артериального давления, признанные Американской кардиологической ассоциацией:

Обычный

Показатели артериального давления менее 120/80 мм рт. Ст. Считаются нормальными. Если ваши результаты попадают в эту категорию, придерживайтесь полезных для сердца привычек, таких как сбалансированная диета и регулярные упражнения.