видео-инструкция по монтажу своими руками, цена, фото

Для того чтобы избежать образования трещин, лучше всего когда делается штукатурка печи шамотной глиной, но не в чистом виде, а с песком и цементом. Принцип самой работы в данном случае не изменяется – это делается для выравнивания поверхности и нанесения на неё лицевого слоя (краска, плитка, декоративный камень, побелка известью).

Ниже мы рассмотрим некоторые нюансы, как самого материала, так и способа его нанесения, а кроме того, в качестве дополнения продемонстрируем тематическое видео в этой статье.

Шамотная глина

Применение на практике

Шамот

Огнеупорная глина имеет серый землистый цвет

- Шамотной глины, как таковой в природе не существует вообще, так как это измельчённый продукт обжига, у которого, по сравнению с другими строительными материалами, очень низкая цена. То есть, для этого используют каолин или белую глину, которую обжигают, а затем размельчают в порошок и добавляют гидрослюду.

- Учитывая тот факт, что огнеупорная глина разбавляется для применения обычной водой, инструкция по хранению предусматривает её расфасовку во влагонепроницаемые мешки и сбережение в сухом месте. Применяется такой материал, как для кладки кирпичей, так и для их оштукатуривания, только последний метод требует некоторой смены состава.

Штукатурные работы

Примечание. Работа такого характера с огнеупорными материалами точно так же, как и любая ей подобная не терпит пыли.

Это говорит о том, что поверхность печки, которая будет оштукатуриваться должна быть чистой, особенно это касается старых конструкций, с которых предварительно сбили отделку.

Грунтовочные смеси здесь, как правило, не используют, но тщательно обметают пыль веником или щёткой, а перед отделкой смачивают путём взбрызгивания.

Готовим раствор

Для того чтобы приготовить отделочный раствор мы составим его в следующих пропорциях:

- Шамотная глина – 2 части;

- Портланд цемент – 1 часть;

- Карьерный песок – 7 частей;

- Вода – guantum satis (столько, сколько потребуется).

Возможно, кто-то предложит вам несколько иные пропорции компонентов, но в большой степени они отличаться не будут и для горячих конструкций это наиболее оптимальное соотношение. При изготовлении смеси вам лучше соблюдать некую очередность, так как это может увеличить крепость состава до 30% от исходной, то есть, в первую очередь вам нужно развести цемент до состояния густого молочка и только после этого добавлять всё остальное.

Кроме того, песок обязательно нужно использовать только с карьера – если для раствора применить речной песок, то он будет плыть, так как смесь не будет иметь должной вязкости.

Раньше огнеупорные глины перед употреблением специально размачивали в воде, как минимум, трое суток, чтобы достичь необходимой пластичности, но современная продукция позволяет обойтись без такого длительного процесса.

Монтаж маяков

Конечно, вы захотите, чтобы печные стенки оказались ровными, ведь в этом кроется половина дизайнерского успеха, поэтому для штукатурки вам потребуются маячные перфорированные профили и перфорированные уголки. Для одной плоскости (стенки) в данном случае будет достаточно двух профилей, то есть для того чтобы выровнять раствор правилом вам потребуется для него две точки опоры.

Ними могут быть два уголка по краям конструкции, но чаще всего это неудобно и маяки приклеивают непосредственно на плоскости, как это видно на фото вверху, но уголки всё равно следует установить для жёсткости.

Эти профили устанавливаются строго по отвесу или по уровню, но если их более двух штук, то этих инструментов для нивелирования будет недостаточно. Для этого используют длинное строительное правило или натягивают нитки по диагонали и по вертикали.

На стенке, скорее всего, будут топочные или поддувальные дверки, поэтому установка маяков должна соответствовать мере их выдвижения. То есть, плоскость, создаваемая профилями должна оказаться на одном уровне с такими дверками, поэтому этот вопрос следует предусмотреть ещё при кладке печи.

Если вы этого не сделали заранее, то вам, возможно, придётся задвинуть или выдвинуть топку или поддувало, чтобы добиться приемлемого эстетического вида всей стенки.

Примечание. Многие печники обращают внимание на тот факт, что если штукатурка производится “по горячему” то она после высыхания остаётся без дефектов.

Если же аналогичная работа осуществляется “по холодному”, то впоследствии стена покрывается мелкими трещинками.

Глина разглаживается шпателем

Глиносодержащий раствор получается достаточно вязким, поэтому стянуть его правилом, как обычную цементно-песочную смесь у вас не получится – состав будет приставать к металлу.

Того раствора, который останется на стенке после стягивания правилом будет недостаточно, поэтому добавляйте штукатурку на шпатель и таким образом выравнивайте плоскость. Безусловно, во время такой работы вы нарушите строгую вертикаль, ведь шпатель будет гладить произвольно, без каких-либо фиксирующих опор.

Поэтому, после разглаживания и заделки раковин опять используйте строительное правило, стягивая ним смесь по маякам – лишний раствор оно срежет, а там где его недостаёт – вы увидите просветы – такую процедуру нужно будет повторить несколько раз, до тех пор, пока вас не устроит полученное качество отделки.

Керамическая плитка на печи

youtube.com/embed/IT5E5Ydl0bA?feature=player_detailpage» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

При желании вы можете на штукатурку печи положить отделочную керамическую плитку, но её нагрев останется прежним, следовательно, вам всё равно понадобится особый клей. В былые времена для этого использовали цементно-песочный раствор, который замешивался на рапе (потом швы белели), но сейчас строительный рынок предлагает специальные смеси. Большинство мастеров сходится во мнении, что лидерство в данном случае за CERESIT CM-117.

Заключение

Как видите, при желании вы можете поштукатурить печку своими руками и если при этом будете использовать шамотную глину для раствора, то штукатурка будет держаться столько, сколько простоит сама печь. Самое главное в этой несложной работе, это соблюдение технологий, которые описаны в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен Добавить в избранное Версия для печати Шамотная глина – как разводить это чудо природы?

≡ 23 января 2017 · Рубрика: Интересно знать А А А

Строительство термоустойчивых построек, к примеру, печей или каминов, очень часто не может обойтись без использования шамотной глины или кирпича, сделанного на ее основании.

Зная, какие свойства имеет шамотная глина, как разводить ее и с чем перемешивать, вы станете самым заправским мастером в данном деле!

1 Глина шамотная – соединение натурального и человеческого

За счёт этого шамот приобретает свойства, близкие к особенностям камня. Приобретенные куски шамота измельчаются в особых мельницах и уже в подобном виде поступают в продажу в качестве ремонтных сухих масс либо же используются для изготовления шамотных кирпичей.

Рабочие же со своей стороны пытаются использовать фактурный шамот не только для поверхностной отделки, подверженных действию больших температур (все те же камины и печки), но даже для фасадов домов!

Глина шамотная в магазинах строительных материалов встречается и с названием каолин – сущность от этого не меняется. Окрас данного материала меняется от белого с кремовыми оттенками до серо-коричневого. Шамот часто используется как для изготовления раствора для укладывания кирпичей, для замешивания обмуровочных растворов, так и с целью проведения работ связанных со штукатуркой. При приобретении необходимо убедиться в том, что глина не залеживалась на полках очень долго – в другом случае она могла утратить собственные свойства, ведь в точках продажи не все время могут выдержать необходимые ей условия. Долгое влияние ненасыщенного воздуха способно совсем расстроить шамот, определенно также, как это выполняется с цементом. Применять материал такого рода – себе дороже.

При приобретении необходимо убедиться в том, что глина не залеживалась на полках очень долго – в другом случае она могла утратить собственные свойства, ведь в точках продажи не все время могут выдержать необходимые ей условия. Долгое влияние ненасыщенного воздуха способно совсем расстроить шамот, определенно также, как это выполняется с цементом. Применять материал такого рода – себе дороже.

На фото — шамотная глина, coldflame.ru

Фото шамотного порошка, ogodom.ru

На фото — производственный процесс шамота, fb.ru

Фото мешка с шамотной глины, voloku.ru

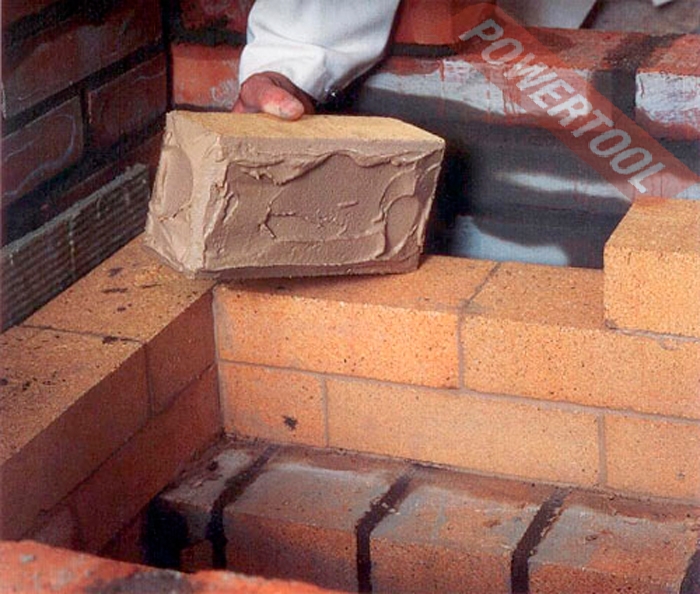

На фото — укладка кирпичей с применением шамотной глины, opechkah.ru

2 Шамотная глина – как разводить и с чем перемешивать?

Заявить, что данный материал прост в работе, будет не верно – многие новички, использующие шамот, жалуются, что штукатурка на его основе потрескается и сыпется, а укладка на шамотном растворе удерживается непрочно. Необходимо не забывать, что при обжиге глина фактически целиком теряет собственные пластические свойства, и наша задача при замесе раствора хотя бы отчасти вернуть ей такие характеристики или дать их раствору при помощи иных элементов, к примеру, особого клея или привычного кварца.

Необходимо не забывать, что при обжиге глина фактически целиком теряет собственные пластические свойства, и наша задача при замесе раствора хотя бы отчасти вернуть ей такие характеристики или дать их раствору при помощи иных элементов, к примеру, особого клея или привычного кварца.

Как разводить и с чем перемешивать шамотную глину — пошаговая схема

Шаг 1: Настаиваем порошок на воде

Чтобы приготовить раствор из шамотной глины для штукатурки нам нужно будет пачка шамотного порошка. Засыпаем порошок в емкость, потихоньку добавляя воду, до той поры, пока порошок не будет целиком покрыт водой. Прежде чем разводить конечный раствор, шамотная глина должна настояться как минимум три дня.

Шаг 2: Делаем конечный замес

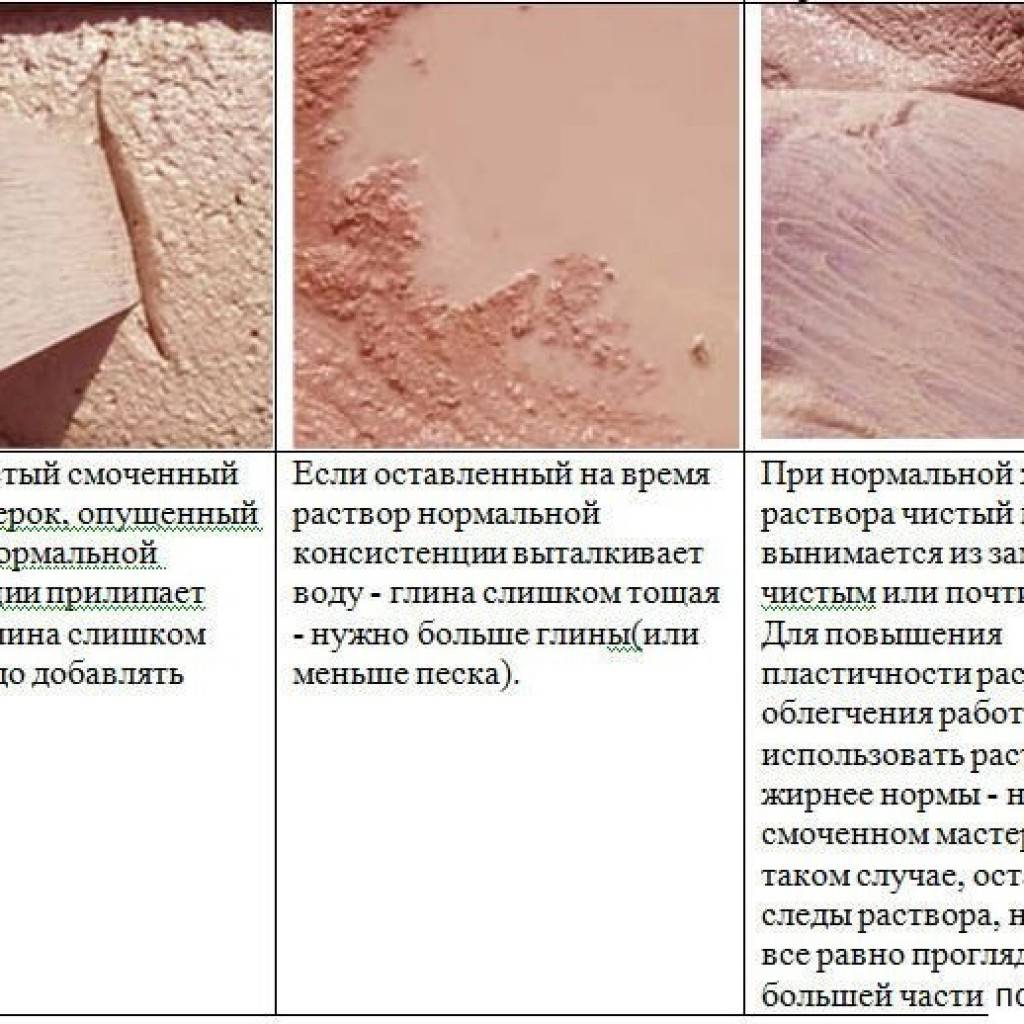

После того, как мы выдержали необходимое время, размешаем получившуюся смесь еще раз, если понадобится добавив чуть-чуть кварца и воды, при необходимости. Если раствор выйдет жидким, можете присыпать еще порошка, через чур насыщенный развидите добавочным числом воды. По собственной консистенции готовый к работе раствор должен напоминать сметану – при подобной густоте он не будет течь с поверхности и отлично прилипнет к поверхности стены.

По собственной консистенции готовый к работе раствор должен напоминать сметану – при подобной густоте он не будет течь с поверхности и отлично прилипнет к поверхности стены.

Разумеется, вы можете купить и состав для моментального замешивания – его не потребуется настаивать три дня, но и стоит он дорого. Во всяком случае в приобретенный состав необходимо добавить ремонтный ПВА клей, не будет лишне укреплять раствор такого типа и измельченным стекловолокном. Для штукатурки таким раствором больших познаний не надо – просто заблаговременно подготовьте большой и маленький шпатели и одинаково наносите раствор на поверхность.

Шаг 3: Готовим поверхность

Исходя из пониженных пластических параметров шамота, обязательно необходимо поверхность, которую вы желаете заштукатурить, снабдить сеткой, а для исправления сцепки пройтись превосходной грунтовочной смесью. Потому как разговор идет очень часто об оштукатуривании каминов и печей, то и грунтовочная смесь должна быть термостойкой, а сетка – железной. В подобном случае вы компенсируете гибкость шамота и добьетесь высочайшей огнеупорности штукатурки.

В подобном случае вы компенсируете гибкость шамота и добьетесь высочайшей огнеупорности штукатурки.

3 Готовим раствор из

шамотной глины для кирпичной кладкиДабы получить раствор для кирпичной кладки, первым попавшимся измельченным шамотом не воспользуешься. У шамотной глины, как и у цемента, имеются собственные марки. Свойства данного материала зависят как от величины фракции получившейся при измельчении крошки или порошка, так и от степени огнеупорности. Кроме фракции, необходимо понять, каким вариантом был получен материал – это могут быть как измельченные брикеты, именно обожженные для этого, так и дробленый каолиновый кирпич, отбракованный на производстве. Второй вариант определить очень просто – на мешке должна стоять обозначение «У», обозначающая «утилизационное» появление материала. Шамотный раствор на его основе нельзя использовать в ответственных работах.

Прекраснее всего для кладки подойдет раствор из шамотной глины из одной части каолина и 2-ух частей шамотного песка с фракцией не больше 0,5 миллиметров.

Еще один вариант, намного сложный, состоит в смешивании 1 части каолиновой глины, того же количества синей глины и 4 частей шамотного песка. Почему собственно шамотный песок? Традиционный кварцевый наполнитель имеет особенность при большой температуре увеличиваться, что может со своей стороны привести к возникновению ненужных трещин в самой кладке, тем более если речь идет об сложных температурах, которые возникают в середине печи. Песок речной также негоден, так как он не выполняет достаточного сцепки с другими элементами. Для более большой прочности изредка в подобные составы добавляют портландцемент, однако такой шамотный раствор несколько снизит собственные жаростойкие качества – самый большой порог нагревания будет составлять около 1550°.

com/embed/78fqp8T0NoM?rel=0″ frameborder=»0″ allowfullscreen=»»>

Лучше всего применение шамотной глины сочетать с шамотным же кирпичом. А дело все в том, что у них будет аналогичный показатель увеличения при воздействии тепла, а это со своей стороны содействует большей крепости всего строения. Ложить кирпич красного цвета или каждый иной из данных представлений не верно, хотя не исключен и подобный вариант, если печкой будут пользоваться редко и не доводить ее до сложных температур. И все же предпочтительнее традиционный кирпич ложить на традиционный же раствор, приготовленный по традиционному рецепту: на одну часть глины от 3 до 5 частей песка (в зависимости от жирности первого элемента) и одну часть цемента.

Фото раствора шамотной глины для кирпичной кладки, opechkah.ru

На фото — куски шамотной глины, forum.rusbani.ru

Фото раствора шамотной глины, semiurg.ru

На фото — укладка кирпичей на шамотном растворе, forums. kuban.ru

kuban.ru

Фото приготовления раствора, rutube.ru

Похожие посты

Шамотная глина своими руками: варианты применения

Шамот – не существующий в природе огнеупорный строительный материал, полученный путем печного обжига каолиновой глины. Под воздействием высокой температуры она приобретает не только другой оттенок (встречается кремовый или серо-коричневый шамот, при этом насыщенность цвета зависит от времени нахождения в печи), но также и термостойкость и особую прочность, по свойствам приближаясь к камню. Затем огнеупорный шамот дробят до состояния глины. Этот материал широко используется в строительстве и дизайне интерьера.

Преимущества

К основным достоинствам шамота относят следующее:

- термальная устойчивость;

- паропроницаемость: раствор хорошо поглощает, задерживает и возвращает пары влаги;

- долговечность: материал длительное время сохраняет свой первоначальный вид без трещин и осыпаний;

- способность к адгезии: хорошо скрепляется с любыми типами поверхностей;

- высокая экологичность и безопасность;

- низкая себестоимость по сравнению с другими строительными материалами.

Приобретая шамотную глину, необходимо убедиться в том, что ее правильно хранили. На технические характеристики этого материала негативно влияет влажный воздух.

Кроме того, стоит обратить внимание и на срок годности: со временем материал теряет свои производственные качества. Приобретенный обожженный каолин можно хранить в заводской упаковке на протяжении двух лет.

Технические характеристики и расход материала

Выпуск такой глины осуществляется согласно ГОСТу 6137-8. Шамот обладает следующими техническими характеристиками:

- Огнеупорность. Параметр колеблется в пределах от 1550 до 1850 °C (эту величину определяет состав материала).

- Влажность – до 5%.

- Поглощение влаги: высокожженый шамот – от 2 до 10%, низкожженый – до 25%.

- Средняя крупность крошки достигает 2 мм.

Готовый продукт фасуется в пакеты по 20 кг, что рассчитано на кладку в 20-30 кирпичей. При этом на 1 куб. м понадобится 100 кг строительного материала.

При этом на 1 куб. м понадобится 100 кг строительного материала.

Готовый раствор затвердеет спустя двое суток при соблюдении температурного режима от +10 до +25 °C. Полная прочность смеси достигается через месяц.

Штукатурный раствор

Для приготовления штукатурного раствора своими руками потребуются пачка сухого порошка шамотной глины, вода, а также высокая емкость и прямая палка для перемешивания смеси.

Насыпав сухой огнеупорный шамот в специальную посуду, нужно постепенно добавлять к нему воду, пока жидкость не покроет сухую глину. Затем раствор оставляют не менее чем на трое суток, после чего приступают к окончательному замесу.

Правильно приготовленный раствор из шамотной глины по консистенции должен напоминать густую сметану: в этом случае он хорошо прилипнет к поверхности не растекаясь. Если готовый раствор получается излишне жидким, нужно смешать его с кварцевым песком, а чрезмерно густую смесь можно разбавить водой. Затем все ингредиенты раствора необходимо хорошо перемешать. Это делается вручную или с помощью специальной дрели.

Затем все ингредиенты раствора необходимо хорошо перемешать. Это делается вручную или с помощью специальной дрели.

Новичкам следует знать, что добавление кварцевого песка в раствор поможет избежать таких деформаций штукатурки, как трещины и осыпания, что сделает кладку прочнее. Связано это со свойствами самого материала: при обжиге шамот почти полностью утрачивает природную пластичность. Потому инструкцию по применению глины назвать простой нельзя.

Добавки и их свойства

Для улучшения качественных характеристик готового раствора используют следующие компоненты:

- Строительный клей ПВА. Благодаря такой добавке можно значительно сократить время приготовления раствора. В продаже представлены специальные составы для моментального замешивания, однако их цена довольно высока.

- Цемент. Этот компонент также поможет раствору быстрее застыть. На пакет сухой шамотной глины потребуется не более 2 кг цемента.

- Жидкое стекло.

Этот компонент, добавленный в количестве 1-3% от объема шамотного раствора, сделает смесь более пластичной.

Этот компонент, добавленный в количестве 1-3% от объема шамотного раствора, сделает смесь более пластичной. - Поваренная соль. Ее применяют для того, чтобы увеличить прочность швов и штукатурки. Обычно такой ингредиент используется в следующей пропорции: 100-150 г соли на ведро смеси.

Раствор для оштукатуривания

Если состав планируется использовать для оштукатуривания, его необходимо готовить в следующих пропорциях:

- шамотная глина – 2 ч.;

- карьерный песок – 7 ч.;

- портландцемент – 1 ч.

Добавляя воду, нужно стремиться к тому, чтобы состав по консистенции напоминал сметану. Готовая смесь, как и в случае со штукатурным раствором, наносится с помощью шпателя. Кроме того, при проведении работ следует помнить о свойствах обожженной глины. Ее пластичность, по сравнению с обычной, гораздо ниже, а это значит, что без укрепления штукатурного слоя специальной металлической сеткой не обойтись.

Где и кто применяет

Шамотную глину широко используют в сухих строительных смесях, на основе которых готовят штукатурные и кладочные растворы. Из этого материала изготавливают огнеупорные кирпичи и декоративные изделия. Шамот широко используется в обустройстве различных термостойких сооружений. Известны следующие области применения обожженной глины:

Из этого материала изготавливают огнеупорные кирпичи и декоративные изделия. Шамот широко используется в обустройстве различных термостойких сооружений. Известны следующие области применения обожженной глины:

- Для кирпичной кладки. Возводя печь или камин, многие мастера-печники отдают предпочтение огнеупорному кирпичу, изготовленному из обожженной каолиновой глины. В продаже его отличить довольно легко: на упаковке производителя есть отметка «Ш». Себестоимость этого материала гораздо выше, поэтому им выкладывают только топку, а обыкновенный красный брусок применяется для отделки остальной части печи. При использовании шамотного кирпича важно помнить, что класть его нужно на огнеупорную глину с точно таким же коэффициентом расширения. На 100 термостойких брусков расход раствора составит примерно 3 ведра.

- Для отделки печей. В этом случае никаких специальных инструментов не потребуется, достаточно будет двух разных шпателей: среднего и большого.

Наносить раствор шамотной глины необходимо тонким слоем (буквально до 2 мм). Работа напоминает привычное оштукатуривание. При отделке печей нужно будет подбирать шпателем растекающиеся капли и следить за тем, чтобы не было неровностей. В смачивании шамотного кирпича нет никакой необходимости. Когда работа будет закончена, нужно дать штукатурке просохнуть в течение времени, указанного на упаковке смеси. Отделку можно продолжить только после того, как раствор глины окончательно застынет.

Наносить раствор шамотной глины необходимо тонким слоем (буквально до 2 мм). Работа напоминает привычное оштукатуривание. При отделке печей нужно будет подбирать шпателем растекающиеся капли и следить за тем, чтобы не было неровностей. В смачивании шамотного кирпича нет никакой необходимости. Когда работа будет закончена, нужно дать штукатурке просохнуть в течение времени, указанного на упаковке смеси. Отделку можно продолжить только после того, как раствор глины окончательно застынет. - Для изготовления декоративных изделий. Шамот полюбился дизайнерам не только своей огнеупорностью и прочностью, но также и интересной фактурой и строгой красотой. Керамические вазы и посуда, статуэтки, крупные и мелкие фигурки, изразцы – это далеко не полный перечень изделий из обожженного каолина, способных придать изюминку любому интерьеру. Секрет такой популярности прост: добавление в шамотную глину примесей делает этот материал очень пластичным. Кроме того, токсичных веществ в нем нет, ведь каолин имеет природное происхождение.

Для изготовления керамических изделий в пластичную глину нужно добавить около 40% шамотной крошки.

Приступая к творческому процессу, художник, как правило, начинает с создания эскиза, затем делает форму и заполняет ее обожженным каолином. Чтобы размеры фигурки остались в первоначальном виде, мастер должен будет дать ей время высохнуть естественным образом.

Похожие статьи:

Огнеупорная глина для кладки печей, каминов, сферы применения

Глина – это осадочная горная порода, физические свойства которой зависят от наличия минералов, входящих в ее состав. Огнеупорная (шамотная) глина обладает максимально ценными свойствами.

Эту горную породу получают с помощью обжига каолина (белой глины) высокими температурами (не ниже 1000 градусов). Делается это для того, чтобы увеличить термостойкость материала. В процессе тепловой обработки из глины полностью выпариваются примеси и жидкость.

Делается это для того, чтобы увеличить термостойкость материала. В процессе тепловой обработки из глины полностью выпариваются примеси и жидкость.

В специальных печах горная порода приобретает высокопрочные свойства камня, который впоследствии измельчают, и получается шамот. Его применяют для изготовления огнеупорных кирпичей, печей, отопительных приборов и декоративных элементов.

Термостойкая глина для кирпичей – это, прежде всего, заготовка для создания стройматериала путем измельчения и добавления различных веществ. Шамот имеет множество подвидов из-за неоднородности сырья и методов обжига.

Достоинства огнеупорной глины

Среди преимуществ этого строительного материала отмечают следующее:

- Длительный эксплуатационный срок. Раствор не дает трещин, не крошится, сохраняет первоначальную форму.

- Обладает прекрасными адгезионными свойствами. Хорошо схватывается с любой поверхностью.

- Паропроницаемость.

- Устойчивость к различным температурам.

- Глина является экологически чистым и полностью безопасным продуктом.

Недостатки шамота

К минусам относят следующее:

- Высокая стоимость.

- Сложный процесс приготовления раствора.

Состав глины

Основными ингредиентами являются высокодисперсные гидроалюмосиликаты, но также присутствуют и элементы железа, натрия, магния.

Правила покупки материала

Прежде чем выбирать огнеупорную глину для кладки печей, необходимо изучить цифровую комбинацию (мертель), отмеченную на маркировке упаковки. Чем больше числовое значение, тем выше огнеупорность. Остальные показатели могут варьироваться. На маркировке указывается не только область применения, но и информация о том, какие кирпичи можно выкладывать.

Особое внимание необходимо уделить сроку годности. Если он истек, такую глину приобретать не стоит, поскольку каолин утрачивает технологические свойства, которые должны соответствовать ГОСТу 6137-8.

Технические характеристики

Среди них отмечают следующее:

- Влагопоглощение шамота высокого обжига составляет до 10%, низкого – до 25%.

- Фракция зерна должна соответствовать 2 мм.

- Огнеупорность – до 1850 градусов.

- Влажность – не выше 5%.

Упаковки шамотной глины (20 кг) хватит на укладку не более 30 кирпичей. Для того чтобы произвести 1 м³ кладки, потребуется 100 кг каолина. Высококачественный раствор твердеет в течение нескольких суток в том случае, если температура не ниже +10 градусов.

Срок хранения в промышленной упаковке составляет 3 года со дня изготовления.

Особенности шамота

Производственный процесс глины можно сравнить с отделочными штукатурными работами. Метод изготовления раствора и способ его нанесения аналогичны, что является большим плюсом.

Многие мастера используют ее для изготовления скульптурных работ, декоративных элементов для каминов или печей. В момент высыхания порошка исчезает влага, что придает изделиям дополнительную прочность.

При высоких температурах он не крошится, устойчив к воздействиям внешней среды и прекрасно сохраняет первоначальную форму.

Для рабочего процесса не требуется дорогостоящий специальный инструмент, достаточно всего нескольких шпателей (длинный и короткий). Они нужны для того, чтобы своевременно убирать подтеки и укладывать смесь.

Как приготовить глину

Для создания раствора потребуется взять упаковку порошка, высыпать в рабочую емкость и добавить воды. Для получения качественной смеси следует настаивать ее не менее 3 суток. Далее необходимо постепенно добавлять воду, непрерывно помешивая до однородной массы. Некоторые специалисты советуют использовать немного песка.

Работая с огнеупорной глиной для кладки печей, нужно помнить, что основа успеха – это постоянное помешивание. Если он начинает понемногу густеть, необходимо влить небольшое количество воды. При получении жидкой консистенции требуется добавить порошок.

Чтобы правильно развести глину, необходимо рассчитывать используемое количество воды. Готовый раствор по консистенции будет напоминать сметану. При нанесении на поверхность стены смесь не должна «плыть» и стекать. В том случае если состав получился сухим, он будет крошиться и сыпаться.

Готовый раствор по консистенции будет напоминать сметану. При нанесении на поверхность стены смесь не должна «плыть» и стекать. В том случае если состав получился сухим, он будет крошиться и сыпаться.

При использовании глины для моментальной работы процесс приготовления смеси пройдет значительно быстрее, поскольку не требуется настаивать раствор на протяжении 3 суток.

Полученную глину необходимо наносить шпателем. Маленький инструмент используется для того, чтобы своевременно подхватить потеки и устранить неровности. По окончании работы готовая поверхность должна высохнуть.

Инструкция по применению

Материал широко используется в сфере строительства. Кроме того, благодаря техническим свойствам глина нередко применяется для производства элементов ступеней, поскольку прекрасно фиксируется на любой поверхности.

Кладка печей

Многие специалисты по кладке печей или открытых каминов при монтаже используют огнеупорный кирпич, который производится из глино-шамотной смеси. При покупке материала особое внимание обращайте на маркировку: на ней должна стоять буква Ш. Поскольку цена такого кирпича намного выше, материал применяется только для кладки топки. Остальная часть устройства выполняется из универсального кирпича.

Если в работе используется шамотный кирпич, его нужно класть только на огнеупорную глину. Важно проследить, чтобы коэффициент расширения совпадал.

Процесс штукатурки

Таким раствором обычно штукатурят печи. Поэтому чтобы стены получились идеально ровными, во время облицовки нужно обязательно использовать уголки и специальные профили, которые потребуются в небольшом количестве. Чтобы раствор получился ровным, необходимо всего 2-3 точки опоры.

Чтобы раствор получился ровным, необходимо всего 2-3 точки опоры.

По краям конструкции можно применить уголки, но для многих это неудобно, потому чаще всего их клеят на плоскость.

Профили фиксируются строго по специальному отвесу. Идеально ровной поверхность получится только в том случае, если поперек расположенных маяков будет крепко зафиксировано правило, которое должно одномоментно соприкасаться с каждым из них не только в горизонтальной плоскости, но и по диагонали.

В стене устанавливается дверца для топки или поддувала, поэтому фиксация маяков должна быть на уровне их выдвижения. Важно, чтобы сегмент, который создают профили, находился наравне с дверцей.

Если все это не предусмотреть изначально, во время работы придется выдвигать поддувало, чтобы добиться идеального вида всей поверхности стены.

Раствор, содержащий огнеупорную глину для кладки печей, получается относительно вязким. Стянуть его как универсальную цементную смесь не получится, поскольку будет прилипать к металлу. В этом случае можно воспользоваться инструментом для нивелирования. Плоскость получится ровной, но с мелкими трещинами, которые легко заделываются обыкновенным широким шпателем.

В этом случае можно воспользоваться инструментом для нивелирования. Плоскость получится ровной, но с мелкими трещинами, которые легко заделываются обыкновенным широким шпателем.

При желании на подготовленную ровную поверхность из готовой штукатурки можно положить красивую декоративную керамическую плитку.

Другие изделия из глины

Этот материал часто используется дизайнерами для изготовления красивых декоративных элементов, таких как бытовая посуда, статуэтки, изразцы и многое другое.

При добавлении специальных компонентов шамотная глина приобретает пластичность. Эта горная порода ценится за то, что является экологически чистым материалом.

Заключение

При желании можно самостоятельно оштукатурить поверхность печи, применяя шамотную глину для получения качественного раствора. В таком случае облицовочная штукатурка прослужит долго, не трескаясь и не осыпаясь. Главное – точно соблюдать все технологии, описанные в статье.

Похожие статьи:

Шамотная глина | Блог прораба Олега Клышко

Здравствуйте, уважаемый читатель блога, вы слышали про шамотную глину? Я знал, что есть шамотный кирпич, а вот что такую огнеупорную глину можно купить, как цемент, не знал. Продается она в виде измельченного порошка, который получают из обожженной глины.

Продается она в виде измельченного порошка, который получают из обожженной глины.

Например, шамотная глина, которая была известна далеким предкам современного жителя планеты земля. Древние строители отметили при этом, что при обжиге этот материал приобретает дополнительные качества, а, главное, улучшаются показатели прочности.

Область применения каолина, как еще называют строительную глину, достаточно широка. Прежде всего, это штукатурные работы, а также обмуровка, где глина является важным составляющим растворов. Специалисты, правда, рекомендуют добавлять специальный клей, чтобы увеличить срок службы состава.

Обмуровка шамотной глиной

Многие строители уверяют, что процесс обмуровки с использованием шамотной глины идентичен штукатурке. Действительно, есть много общего в технологии проведения тех и других работ. На первом этапе необходимо приготовить раствор для обмуровки, чаще всего просто тщательно мешать шамотную глину с водой. На втором этапе можно приступать непосредственно к нанесению смеси на нужную поверхность.

Действительно, есть много общего в технологии проведения тех и других работ. На первом этапе необходимо приготовить раствор для обмуровки, чаще всего просто тщательно мешать шамотную глину с водой. На втором этапе можно приступать непосредственно к нанесению смеси на нужную поверхность.

Важно отметить, что для работы с составами на основе глины нет необходимости приобретать какие-то сложные инструменты и приспособления. Несколько шпателей различной величины для укладки глины – этого будет вполне достаточно.

В настоящее время наиболее активно шамотная глина используется для отделки каминов и печей в загородных домах. Шамотная глина способна выдерживать температуру до 1600 градусов по Цельсию.

Прочность материала гарантирует, что долгие годы будет сохраняться приличный внешний вид этого важного элемента интерьера. Кроме, собственно, обмуровки, некоторые умельцы изготавливают из глины элементы декора камина, небольшие статуэтки.

youtube.com/embed/Wfv7aenvnU8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Приготовление раствора

Шамотная глина поставляется на рынок различными производителями, у каждого из них есть свои секреты, связанные со спецификой производства. На упаковке должна быть представлена полная информация о составе и способе разведения. В отдельных случаях необходимо залить водой и оставить на несколько дней, в других – можно сразу приступать к обмуровке.

Важно при приготовлении раствора добиться однородности и поддерживать необходимую консистенцию, напоминающую густую сметану. При меньшем количестве жидкости глина будет осыпаться и крошиться, более жидкий состав будет сползать.

Для работы использовать большой и маленький шпатели, первым наносить состав, вторым – разравнивать и убирать лишнее. Через некоторое время состав окончательно высохнет, тогда можно будет зажечь камин и насладиться работой умелого мастера.

Пишите комментарии или замечания к данной статье шамотная глина.

С уважением, Олег Клышко

Шамотная глина: преимущества и сферы использования

Уважаемые друзья!

Сейчас мы все переживаем непростые времена. Кризис затронул все области жизни, включая и без того непростую ситуацию для пока ещё выходящих в виде «бумажных» изданий независимых средств массовой информации. «Совершенно Секретно» не имеет спонсоров и существует только за счёт тех денег, что платят за газету наши читатели. Любая помощь и поддержка важна для нас.

Оказать её очень легко — отсканируйте данный QR-код в мобильном приложении, к примеру, «Сбербанка» (заплатить по QR- коду) или любого другого приложения любого банка, поддерживающего платежи по QR-коду, и вы сможете сделать пожертвование. И самое главное не забывайте подписываться на бумажную версию «Совсека». Мы обещаем, что с нами будет интересно.

Откройте (запустите) банковское приложение, отсканируйте QR-код, выбрав пункт меню «платежи по QR-коду» и наведя камеру на QR-код, введите сумму пожертвования и сделайте платёж.

E-mail редакции: [email protected]

Тел./факс редакции: +7 (499) 288-00-72

Whatsapp: +7(985)189-28-20Viber: +7(985)189-28-20

Telegram: +7(985)189-28-20

Рекламный отдел:+7 (499) 288-00-72

Отдел распространения: +7 (499) 288-00-89

*Экстремистские и террористические организации, запрещенные в Российской Федерации:

«Правый сектор», «Украинская повстанческая армия» (УПА),«ИГИЛ», «Джабхат Фатх аш-Шам» (бывшая «Джабхат ан-Нусра», «Джебхат ан-Нусра»), Национал-Большевистская партия (НБП), «Аль-Каида», «УНА-УНСО», «Талибан», «Меджлис крымско-татарского народа», «Свидетели Иеговы», «Мизантропик Дивижн», «Братство» Корчинского, «Артподготовка», «Тризуб им. Степана Бандеры», «НСО», «Славянский союз», «Формат-18».

Степана Бандеры», «НСО», «Славянский союз», «Формат-18».

16+

Учредитель: ООО «Совершенно Секретно Трейд».

Юридический адрес: 127247, г. Москва, Дмитровское ш-е, д. 100, стр. 2.

Почтовый адрес: 127247, г. Москва, а/я 72.

Генеральный директор: Андрей Кораблин.

Все права защищены. Копирование и использование материалов запрещено, частичное цитирование возможно только при условии гиперссылки на сайт.

Шамотная глина — выбор и применение огнеупорной глины

Шамотная глина – один из самых простых и в тоже время один из самых сложных материалов на строительном рынке. Простота его заключается в способе получения материала, а сложность — в разнообразии использования, в частности при приготовлении различных смесей на ее основе.

Шамотную глину часто называют огнеупорной, что правильно. Ее получают путем обжига каолина – белой глины высочайшего сорта при температуре не менее 1100 градусов, с последующим дроблением до различной степени величины помола. В процессе обжига из каолина выпаривается вся вода и различные примеси, в результате чего мы получаем инертный, абсолютно безвредный по своим свойствам состав.

В процессе обжига из каолина выпаривается вся вода и различные примеси, в результате чего мы получаем инертный, абсолютно безвредный по своим свойствам состав.

Чаще всего шамотная глина применяется для сооружения различных тепловых приборов типа печей, каминов и тандрыров, где используется шамотный кирпич, изготовленный, естественно, из шамота.

Но это далеко не все места, где она нашла свое применение.

Что такое шамотная глина

Чаще всего даже опытные продавцы в крупных строительных супермаркетах не смогут доходчиво объяснить, какой именно огнеупорный состав вам нужно брать для проведения того или иного вида работ, и в погоне за показателями продаж не особо станут вникать в ваши проблемы. Почему так велика вероятность ошибки вы поймете чуть позже, а сейчас – определения.

Шамотная (огнеупорная) глина – практически заготовка для получения рабочего строительного материала, путем добавления в него различных добавок. Она сама имеет довольно большое количество разновидностей из-за неоднородности сырья, способов и температур обжига, степени дробления прочее.

Мертель – уже приготовленный состав, чаще всего из глины с добавлением различных заполнителей. Его основных марок более двух десятков. Цифры после аббревиатур (МП – мертель полукислый и МШ – мертель шамотный), показывают в процентах содержание в смеси оксида алюминия.

Все бы хорошо, но от этих аббревиатур и цифр зависит многое, а в первую очередь величина усадки кладочного раствора, совместимость с определенными видами шамотного же кирпича т.п.

А если учесть, что зачастую все это применяется в паре с обычным обожженным красным кирпичом, укладываемым на другие растворы с другой усадкой, то можно в результате получить серьезную проблему, когда из-за этой неравномерной усадки начнет трескаться готовая печь или камин, отслаиваться и отваливаться штукатурка топливника и прочее.

Правила выбора шамотной глины в магазине

Что можно сказать с абсолютной уверенностью при выборе этого материала, так это то, что с увеличением числового значения в маркировке мертелей увеличивается огнеупорность состава, а вот другие показатели могут серьезно варьироваться.

Так, чаще всего усадка кладочных растворов на основе шамотной глины варьируется от 5 до 18%, но при наличии в мертеле большого количества кварцевого песка состав может даже вспухнуть – увеличиться в объеме при воздействии температуры.

Поэтому, что бы вам не рассказывали продавцы – внимательно читайте то, что написано на упаковке со смесью. В большинстве случаев там подробно описано для чего ее следует применять и даже, какие кирпичи на ней укладывать.

Шамотные кирпичи также разнятся между собой по составу и готовую смесь нужно подбирать, исходя из этого.

В противном случае вы можете получить нежелательный результат.

Шамотные кирпичи нередко могут прожить не одну жизнь, то есть быть использованными не в одной печи или камине ввиду своей особой прочности и долговечности. Если вы будете иметь дело с такими, то, скорее всего они сориентированы на температуру 1100 — 1300°С, ввиду давности технологий их изготовления.

В магазинах Леруа Мерлен присутствуют 2 вида шамотной глины: огнеупорная кладочная смесь на основе шамотной глины, представляющая собой смесь шамота и каолина

и шамотная глина, как мы уже упоминали, материал для получения огнеупорных составов.

Некоторые производители, создав достаточно универсальные составы, для удобства потребителей прямо в названии указывают для каких целей предпочтительно использовать тот или иной материал.

Но, все же, наиболее подходящий состав вы можете изготовить только сами, при этом, вы должны понимать, что повозиться немного придется.

Как приготовить шамотную глину своими руками и получить шамотный раствор

Шамотную глину правильно готовить почти так же, как и обычную – замачивать на 2 — 3 дня, периодически перемешивая для однородности. Можно, конечно, ограничиться и 10 – 12 часами, но качество глины будет немного хуже. После этого в идеале перетереть глину через сито с ячейкой 2 – 3 мм.

Идеальный шамотный раствор мы получим после добавления в шамотную глину дробленого шамота в соотношении 1 : 2. Собственно говоря – это и есть практически готовый состав для кладочной смеси. Другое дело, что хотя мастера-печники и не советуют добавлять кварцевый песок в раствор, но незначительное его количество (только чистого мелкого) позволит уменьшить усадку.

Для прочности можно добавить грамм 100 каменной соли на ведро состава и чуточку цемента – пригоршню – на то же ведро. И уж, совсем крепким ваш раствор сделает добавление жидкого стекла, но не более 2 — 3% по массе.

Если вам предстоит большая самостоятельная работа с огнеупорными составами, то лучше потратить некоторое количество времени и материала с целью подбора оптимального соотношения компонентов. Прежде всего – густота, определяемая количеством воды: она должна быть такой, чтобы раствор не рассыпался и не задерживался на инструменте, а аккуратно сползал с мастерка или шпателя под уклоном.

После этого нужно небольшое количество нанести на обрабатываемую поверхность и скатать в «колбаску», которую уложить на что-нибудь, провоцирующее излом. Это может быть кусок трубы небольшого диаметра или профиль для ГКЛ. Если после высыхания штукатурка не потрескается, а «колбаска» не переломится – колотите в полном объеме и работайте смело, а если подобные вещи произойдут – дорабатывайте состав дальше.

Да, в качестве дополнительного связующего в раствор можно добавлять небольшое количество рубленного базальтового волокна или стекловолокна. Ни в коем случае не добавляйте полипропиленовую фибру – у нее относительно невысокая температура плавления.

Шамотная глина — инструкция по применению

Наиболее известная сфера применения шамотной глины – в строительстве – нами уже упоминалась: это – изготовление шамотного кирпича и производство кладочных составов для него, но этим дело не ограничивается. Благодаря своим уникальным свойствам шамот применяется даже для изготовления элементов ступеней.

А также облицовочной плитки.

Очевидно, что применение именно такой плитки в облицовке печей и каминов – одно из лучших решений, но неповторимый колорит и фактура шамотных изделий не ограничивает ее использование только этой сферой. Благодаря свойствам материала, он великолепно держится на большинстве каменных и бетонных поверхностей, что делает его весьма привлекательным в наружной отделке.

Инструкция по применению при изготовлении таких изделий из шамотной глины довольно проста:

- Огнеупорная глина смешивается с шамотом в определенных пропорциях.

- Производится формовка изделий.

- Сушка.

- Первичный (низкотемпературный) обжиг.

- Покрытие изделия глазурью.

- Вторичный (высокотемпературный) обжиг.

По подобному рецепту также происходит изготовление большинства изделий из шамота, ведь кроме строительства, шамотная глина применяется во многих других сферах.

Широкое применение огнеупорные составы нашли и в керамике. В частности, цветочные горшки, изготовленные из шамота, имеют целый ряд преимуществ перед обычными глиняными или пластиковыми. Цветоводы утверждают, что это лучшая емкость для растений.

Основную роль здесь видимо играет отсутствие в шамоте вредных примесей. А уж долговечность таких горшков порой не ограничивается и полувековым сроком.

Очевидно, эти же качества делают шамот применимым и в бытовой керамике, в частности изготовлении посуды.

Широчайшее применение шамотная глина нашла и в таком специфическом виде декоративного искусства, как садовая скульптура. Уникальные свойства шамота, позволяют делать даже огромные скульптуры с завидными показателями по долговечности, точности деталировки и экологичности.

И, наконец, еще одна интереснейшая сфера применения шамотной глины – кулинария.

Шамотный камень (кулинарный шамот) позволяет получать высочайшее качество выпечки, благодаря тому, что делает газовую или электрическую духовку неким подобием натуральной каменной печи или тандыра.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Как сделать отливку из глиняного тела

Готовые литейные шликеры коммерчески доступны во всех диапазонах обжига, что делает их очень удобными, но если вам интересно, как сделать литейные шликеры из обычного глиняного тела, этот пост для вас! Если вам нравится комбинировать элементы ручной сборки или метания в деталях слипка, может быть очень сложно найти литейный клин с точно такими же характеристиками усадки и поглощения, как у вашего обычного метательного или ручного тела, поэтому изучение того, как сделать литейный клин, является хорошей идеей. для любого гончара или скульптора.

В этом посте Paul Wandless покажет вам, как сделать блинчик из обычного глиняного тела. — Дженнифер Поэллот Харнетти, редактор.

Обычная задача студии — свести к минимуму количество различных глиняных тел, которые у вас есть под рукой. Методы метания, ручного строительства, литья и дизайна поверхности часто требуют различных глиняных тел, чтобы соответствовать требованиям того, как создается ваша работа. Иногда глиняные тела также должны быть в различных формах, таких как обычная влажная глина, шликер или шликер.Если я собираю корпус из глины с конусом 6 и хочу добавить к нему элемент скольжения, мне будет сложно найти рекламу литейный шликер с конусом 6 с точно такими же характеристиками усадки и поглощения. Поэтому просто необходимо было придумать, как сделать отливку из обычного глиняного тела.

Отдельная работа, сделанная из нескольких глиняных тел, может вызвать несколько проблем. Несопоставимые коэффициенты усадки, точки созревания, содержание железа и т. Д. Могут отрицательно повлиять на конечный результат работы при использовании разных тел.Когда возможно, это всегда лучше придерживаться одного и того же тела. Мои скульптурные работы сочетают влажную глину для общего строительства и отливку для объемных элементов или для использования с различными техниками передачи изображения для обработки поверхности. Мое решение — использовать глину body, с которым я работаю, и превращаю его в разные типы клинков, которые мне нужны. Это гарантирует, что все детали и обработка поверхности одинаково усаживаются, обжигаются до одного конуса, и все глазури одинаково воздействуют на все разные части.В Самое замечательное в этом подходе — его простота. Все, что вам нужно, это ведро на 5 галлонов, дрель с насадкой для миксера краски, дефлокулянт и глиняный корпус, который вы хотите использовать. как отливка. Если вы работаете аналогичным образом, настоятельно рекомендую научиться делать слепки из глиняного тела.

Подготовка литейного шликера

Процесс гашения глины, чтобы превратить ее в шликер, очень прост. Шаг первый: заполните 5-галлонное ведро на 60-75% сухой глиной, а затем добавьте воды, пока она не опустится на несколько дюймов ниже края (рис. 1).Дайте настояться 24 часа, затем перемешайте. вручную немного палкой (рисунок 2). После того, как вы перемешали смесь в течение примерно 5 минут, используйте дрель с насадкой для миксера для краски, чтобы перемешать ее до однородной массы, которая должна иметь консистенцию густого крема. Используйте палочку для перемешивания, чтобы проверить консистенции и найдите все не гашенные комки глины (рис. 3). Продолжайте перемешивать, пока не исчезнут комочки.

Измерение удельного веса

При В этот момент я обычно наполняю жидкостью для кварты, чтобы использовать ее в качестве соединительной или чистящей смеси.Остальное использую для отливки шликера. Вам нужно будет измерить удельный вес шликера, чтобы определить правильность соотношения воды и глины перед дефлокуляция жидким силикатом натрия или Дарваном. Для определения удельного веса, который представляет собой сравнение веса 100 мл воды (который составляет 100 г и, следовательно, имеет удельный вес). плотность 1) с весом 100 мл любой жидкости или шликера, с которыми вы работаете. Сначала тарируйте (обнуляйте) вес градуированной мерной емкости на весах, затем заполните ее 100 мл накладной и посмотрите, сколько она весит в граммах.Однажды ты Зная вес, вы делите его на вес эквивалентного объема воды (100 г). По сути, это сводится к перемещению десятичной точки в измерении веса влево на два места, чтобы получить удельный вес. Пример: 183 г = 1,83 удельного веса сила тяжести.

Как правило, удельный вес от 1,80 до 1,85 обеспечивает хороший баланс текучести и прочности для большинства целей литья. Однако это число может варьироваться в зависимости от того, что именно используется. Я использовал только 1.74 для объемного литья и до 1,90 для отливки плоских слябов. Различные глиняные тела имеют разные оптимальные удельные веса, которые определяются старомодным методом проб и ошибок. Удельный вес — это просто инструмент, с помощью которого вы можете отрегулировать скольжение в соответствии с вашими потребностями. конкретный кастинг-проект. Как только вы найдете подходящее число, запишите его и используйте для этого глиняного тела. Если у вас удельный вес выше 1,85 и вы хотите его снизить, добавьте немного воды (всего несколько капель за раз). к вашему промаху, перемешайте и перепроверьте.Если удельный вес ниже 1,80, оставьте шликер на 24 часа, снимите воду с верха, повторно перемешайте и снова измерьте удельный вес

Дефлокуляция шликера

Один раз у вас правильный удельный вес, вам нужно добавить дефлокулянт в шликер, чтобы сделать его более жидким и его можно было разлить. Обычно для достижения необходимой текучести требуется всего несколько маленьких капель жидкого силиката натрия или Дарвана. Глиняные тела с высоким содержанием железа потребуется меньше дефлокулянта, чем другие.Используйте дрель, чтобы смешать дефлокулянт с шликером, и с помощью ковша или кувшина вычерпайте часть шликера, чтобы посмотреть, как он льется. Консистенция крема — это то, что вы собираетесь так что будьте осторожны, чтобы не допустить чрезмерного дефлокуляции скольжения, что приведет к медленному неравномерному высыханию и появлению мягких пятен на готовом изделии. Просто добавляйте по несколько капель, чтобы добиться текучести, и помните, что небольшое количество дефлокулянтов имеет большое значение.

Использование того, что работает

Я проделал этот процесс с покупной глиной и с глиной домашнего изготовления.Я также добился такого же успеха при гашении глины, которая вначале была влажной, только что доставленной из мешка, или трехдневной сухой глиной. Я держу ведро объемом 5 галлонов вокруг, чтобы бросить весь мой лом глины, и когда он заполнится примерно на 65-75%, я превращаю его в литейный шликер. Я также просто разрезаю 25-фунтовый мешок коммерческой глины на 1-дюймовые кубики, наполняю ими пустое ведро и использую это, чтобы сделать мою форму для отливки. Мне известны разные мнения относительно начального содержания воды в глине и ее влияния на скорость водопоглощения / насыщения при гашении.По своему личному опыту я обнаружил, что если глина в любом состоянии влаги гаснет, в течение 24 часов все прекрасно смешивается. Я предлагаю вам просто погладить глину в состоянии влажности, которое у вас обычно было в прошлом.

Чтобы узнать больше о Поле Эндрю Уэндлессе или увидеть другие изображения его работ, посетите сайт www.studio3artcompany.com.

Вы сделали литье из глиняного тела? Поделитесь любыми дополнительными советами в комментариях ниже!

** Впервые опубликовано в 2010 г.

Clay — Vormvrij

Новые шнеки из нержавеющей стали [1] позволяют печатать с использованием пасты для печати (0.2 мм грогг при 25% смеси).

Печать с использованием шамота дает некоторые преимущества.

- Вам нужно меньше воды , чтобы получить глину нужной вязкости

- Отпечатки сильнее

- Готовые объекты усадка меньше в печи

Но есть загвоздка: используйте эту глину неправильно, и винт шнека изнашивается до такой степени, что требует замены. [2] Это дорогостоящая деталь, поэтому лучше всего следуйте приведенным ниже рекомендациям.

При использовании глины с зазубринами нужно убедиться, что в потоке глины нет засоров. Если есть, необходимо устранить засор, не увеличивая давление или поток.

Если есть закупорка наконечника, например, нарост более твердой глины, чем та, что находится в картридже;

это происходит, когда скорость вращения шнека выше, чем фактическая скорость вытеснения / выдавливания глины.

Он начнет отделять частицы и воду, вода поднимается вверх, глина опускается вниз, и ее становится труднее выдавливать.

Чтобы исправить это, вы можете увеличить поток для большего давления. Это , а не , шнек начнет изнашивать [3] , поскольку он размалывает частицы шамота в глине. Особенно в верхней части, где подается новая глина.

В конце концов, мягкая суспензия будет двигаться вниз, и большая часть шнека может вращаться, в то время как шамот просто висит вокруг. [4]

Со временем ситуация становится хуже, поскольку единственный способ печати — это более быстрое вращение шнека, чтобы удалить глину и вытолкнуть ее наружу.

Для правильного решения этой проблемы, как только вы видите, что скорости экструзии начинают изменяться во время печати, в то время как скорость и поток машины остаются прежними:

- увеличить давление.

- очистите узел форсунки до винта.

- перед повторной установкой узла сопла выдавите глину, чтобы повторно заполнить экструдер новой однородной глиной.

- Скорость вращения шнека при умеренной скорости 50 мм / с с соплом 3 мм должна быть примерно один раз в секунду.

Вы можете печатать шамот без значительного износа шнека. Убедитесь, что шнек не перемешивает, а просто толкает глину вниз.

Международная выставка кирпича и плитки

На основе собственной разработки глины в Гросшейрате около Кобурга (Северная Бавария) и с особым использованием внешнего сырья, Adolf Gottfried Tonwerke GmbH разрабатывает все больше и больше индивидуальных решений по сырью для удовлетворения конкретных требований клиентов, а также поставляет проверенный ассортимент стандартного сырья, производимого на протяжении десятилетий.

Диапазон сырых и измельченных глин составляет от 20 до 43% Al 2 O 3 , с обожженными цветами от кремово-белого до желтого до красного. Основные заказчики — производители строительной керамики и огнеупорных изделий.

Шамот — самая важная линейка продуктов Gottfried. В этой линии шортенинговые материалы также «изготавливаются по индивидуальному заказу» в обширных производственных помещениях для обработки и обжига. Этот продукт активно улучшает производство и характеристики изделий из керамики.

Помимо цвета обжига, огнеупорности и плотности, все более важную роль играют оптимальное тепловое расширение, чистота и классификация. Шамот в основном используется для изготовления огнеупорных изделий, санитарной мелкодисперсной шамотной глины, строительной керамики, такой как плитка, дымоходы и канализационные трубы, а также плитки для печей.

В ассортимент также входят тальковый камень — необработанный и кальцинированный, керамические тела и услуги по подготовке контракта для внешнего сырья.

Gottfried Feldspat GmbH: базовое сырье для обжига с широким спектром применений

В Танзуссе около Вайдена (Верхний Пфальц) в Готфриде работает пегматитовый карьер и завод по измельчению минералов.Белокалийный полевой шпат — традиционный ингредиент для фарфора, сантехники и плитки. Специально подобранный пегматит также является проверенным сырьем для изготовления легковоспламеняющихся клинкерных масс и шортенингом для глиняной черепицы.

Благодаря усовершенствованию технологии подготовки на заводе по измельчению минералов, другие новые качества могут быть измельчены без содержания железа в соответствии с требованиями заказчика, например, в сочетании с натриевыми и смешанными полевыми шпатами.

Зал A6, Стенд 503

| Сегодня гончарное дело процветает как хобби, как отрасль, и как форма художественного выражения.Сотни книг, фильмов, и существуют веб-сайты, которые объясняют керамическую технологию и изготовление гончарных изделий. техники. Но для тех, кто не знаком с основным процессом и тех, кто интересуется особыми техниками, излюбленными древними и современный Каддо, вот краткий обзор. Глиняная посуда, изготовленная древним Каддо. был изготовлен вручную из местных материалов и обожжен в открытый огонь (в отличие от печи) при относительно низких температурах (возможно, 600-700 градусов по Цельсию).Глиняные месторождения подходят для изготовление гончарных изделий широко распространено на родине Каддо. В большинстве областей глину можно было легко получить из обнажений обрывов вдоль рек и ручьи или путем рытья относительно неглубоких ям. Некоторые месторождения глины лучше других подходят для изготовления гончарных изделий, потому что содержат меньше примесей или иметь полезные свойства, такие как правильная степень пластичности (насколько легко формовать влажную глину).Судя по обильное количество керамики Каддо и высокое качество гончары Каддо хорошо знали, где найти подходящую глины и способы их приготовления. Чистая глина, смешанная с нужным количеством воды. пластичен (податлив) и легко принимает любую форму. Но большинство влажных глин настолько пластичны, что не сохраняют форму в течение долгого времени. задолго до провисания и по мере высыхания глина имеет тенденцию к растрескиванию.А Еще одна проблема в том, что мокрая глина очень липкая и прилипает ко всему. Как и гончары во всем мире, гончары Каддо обычно решали эти проблемы, связанные с добавлением закалки (непластичных частиц) в их глины чтобы помочь контролировать пластичность, предотвратить высыхание трещин и, в в некоторых случаях, чтобы кастрюли лучше выдерживали высокую температуру. Для Например, к используемым глинам обычно добавляли относительно грубый характер. для приготовления посуды, потому что более крупные частицы помогают горшкам лучше переносят тепло, чем мелкие частицы.Предпочтительный темперирующий агент был грог (измельченные черепки). Обожженная и измельченная в порошок кость животного также использовался; сжигание необходимо для того, чтобы правильно раздавить кость. Примерно после 1300 г. н.э. сожженные и измельченные мидии (пресноводные моллюски) ракушка использовалась в качестве закалки горшечниками Каддо, живущими вдоль Красного Река и некоторые другие районы. Практикуясь, гончар учится просто сколько темперамента добавить, чтобы создать настоящую гончарную глина. Когда глиняная смесь (паста) была готова, большинство Caddo Гончарные изделия изготавливались катушечным методом. Сначала был сформирован плоский диск это послужило бы базой для судна. Канатоподобные филе затем глина постепенно наматывалась на диск и растиралась вместе для формирования стенок сосуда. Стенки сосуда истончались, сглаживались, и уплотненная пальцами гладкая речная галька, имеющая форму черепки или другие инструменты.Redcorn использует сушеные тыквы разных размеров. как наковальни, которые она держит на внутренней стороне горшка, пока наносит деревянный скребок или деревянная лопатка снаружи для сваривания бухт вместе, уплотните глину и образуют гладкую ровную поверхность. Опытный гончар может сделать простую чашу, а быстро, менее чем за час. Большие или сложные суда принимают много часов или даже дней из-за необходимости позволить нижнему части частично высохнут, прежде чем они станут достаточно прочными, чтобы добавить верхний части.При изготовлении больших горшков из нескольких разных частей (например, бутылки с длинным горлышком или сосуды на ножках штатива), Jereldine Redcorn считает, что лучше всего «отложить его [наполовину приготовленный горшок] на несколько дней. Когда вы возвращаетесь к этому, внезапно становится замечательно ». Она имеет в виду, что вылечив еще влажный горшок (она заворачивает свой в полиэтиленовом пакете) облегчает работу при надевании шеи и другие элементы.«Глина помнит», — говорит она, и сохраняет свою форму. Она подозревает, что древние гончары Каддо сделали то же самое. вещь, возможно, заворачивая свои горшки во влажные шкуры животных. «Ты можно сделать некоторые горшки намного быстрее, просто продолжая их, но это трудно намочить глину, чтобы она вела себя так, как вы хотите ». Завершение формы горшка — это только первый шаг. Казалось, что гончары Каддо были в восторге от отделки и декорирования. свои горшки по-разному.Пока горшок был еще влажным, поверхность иногда текстурировалась кистью (полезно для кувшины с водой и посуду для приготовления пищи менее скользкие) или путем защемления образовывать гребни. Другие излюбленные декоративные техники на этом этапе включал использование тонкого острого инструмента (например, кремневой чешуи) для надрезания узкие линии, заостренные палочки для прорезания более широких линий или создания глубоких точки, ногти для создания изогнутых отпечатков и пустотелые кусочки тростника или тростника, чтобы образовать маленькие кружочки.Другая техника использовались в более поздние доисторические времена, включали добавление небольших фигурных глиняные галтели (аппликации) или выступающие «узлы» снаружи сосудов глиной для создания рельефного рельефа. Затем сосуду дали высохнуть, на что гончары назовите стадию зелени. Для более тонких сосудов второй тонкий слой тонкой незакаленной глины, смешанной с красным пигментом, называемым на этом этапе иногда добавлялся промах.Слой скольжения давал сосуд гладкий, однородный и иногда более желательный цвет. Редкорн добавляет в большинство своих горшков действительно прекрасные глиняные плинтусы, чтобы позволяют ей создавать отполированные зеркальные поверхности, которые похоже, предпочитают те, кто покупает ей керамику. Древние гончары Каддо, тем не менее, обычно останавливался далеко от достижения высокополированной поверхности. Когда горшок полностью высохнет (или почти полностью), Посуда для зелени полируется путем смачивания небольших участков наружной поверхности. поверхность и протереть внешнюю поверхность сосуда небольшой гладкой речная галька.Это утомительный и медленный процесс, но в результате в сосуде, который имеет блестящий вид и более твердый и менее пористая внешняя поверхность. Полировка обычно производилась параллельно мазки вверх и вниз или из стороны в сторону, оставляя параллельное полирование отметины и слегка неровная поверхность. Если бы гончар был готов работать достаточно усердно и достаточно долго, следы полировки могут быть стирается, и поверхность становится полностью гладкой и сильно полированный. Джерелдин Редкорн обнаружила, что обучение правильному Отшлифовать горшок было одной из ее самых больших проблем. Испытания и ошибки позже она теперь понимает, что полировка должна выполняться как единое целое. шаг без остановки. На это у нее уходит от часа до полутора часов для полировки бутылки среднего размера. Она рисует на маленьких участках водянистая глиняная суспензия и быстро полирует их, добавляя одну готовую патчите к следующему, чтобы она могла сделать полировку бесшовной. После того, как горшок с зеленью будет готов и тщательно просушить несколько дней, готово к огню. Древний Каддо керамика, очевидно, была обожжена в открытом костре, вероятно, заправленном топливом. деревом и кистью. Как и большинство традиционных гончаров, женщины Каддо вероятно, стрелял более чем в один горшок за раз. Пришли ли горшки чистые, яркие, окисленные цвета (красный, желтый, светло-коричневый) или темные, тусклые, уменьшенные цвета (серый, черный) в зависимости от того, насколько горячим огонь был и на расстановке горшков.(Тип глины также влияет на до окончательного цвета.) Если горшки оставались горячими после большей части топлива сгорели, позволяя воздуху достигать горшков, они станут окисленный. Если горшки остыли, но все еще покрыты пеплом или стояли на другой горшок, тогда у них будут огненные облака и темные цвета. Редкорн любит обжигать свою посуду на несколько более высоких температура, которую ее предки, отчасти потому, что она обычно использует коммерческая глина более высокого качества, чем имели доступ ее предки к.Она стреляет до 15 горшков за раз в большой металлической бочке, наполненной с выдержанным дубом для сильного жара и немного быстро горящей древесины, например сосна, чтобы дела шли быстро. Ее постоянный «эксперт по дереву», муж Чарльз Редкорн собирает и заготавливает дрова. Он также помогает ей складывать глиняную посуду на разных уровнях в большой бочке чтобы горшки не касались друг друга, чтобы не было огня облака.Когда ей нужно черное покрытие, она насыпает смесь опилок. и измельченный навоз в конце обжига, чтобы погасить огонь и создать восстанавливающую атмосферу. После обжига древние гончары Каддо, по-видимому, выгравировали некоторые из их горшков используют острый кремневый инструмент, как те, которые используются для надрезание. Гравировка оставляет слегка неровные края, которые прорезают вместо того, чтобы сместить внешний слой горшка через прорезь (если представить).Напротив, разрез и пунктация смещают еще влажная глина и оставляет крошечные гребни, на которых глина продвигается вверх. Гончары Каддо, кажется, очень любили резать и гравировка. Они нашли много разных способов создания приятных декоративных эффекты путем вырезания или гравировки линий разной ширины и глубины, добавление отметок, штриховки, параллельных линий, криволинейных узоров, и так далее.Чтобы выделить резные и выгравированные рисунки, гончары часто натирали минеральные пигменты, например красную охру или белую каолиновая глина, в конструкции. Джерелдин Редкорн гравирует свою керамику после того, как она отполированный и тщательно высушенный, но до обжига. Некоторые археологи думают, что древний Каддо тоже делал это таким же образом, хотя другие считают эта гравировка была сделана после обжига.Возможно, это в основном вопрос температуры обжига и твердости. Суда, стреляющие при более высоких температурах по словам Редкорна, их слишком сложно гравировать. Стать опытным гравировать было труднее всего, чему ей приходилось учиться. Она использовала кость сначала шила, но они все время изнашивались и постоянно нуждались в переточке. Кусочки кремня работают, но их трудно удержать. Так что сегодня она обычно использует металлическое шило.Часть проблемы гравировки заключается в том, чтобы создавайте красивые ровные линии, особенно когда они расположены близко друг к другу. Она считает, что штриховка «очень утомительна», и научилась делать частые перерывы, чтобы дать руке отдохнуть. Но настоящее искусство гравировки заключается в планировании и выполнение дизайна. В течение первых нескольких лет Redcorn «пыталась слишком сложно «. Она хотела, чтобы ее дизайн был идеально симметричным. и потратил много времени, пытаясь разложить каждый дизайн (карандашом) перед началом гравировки.С опытом она научилась » просто позвольте всему течь ». Она может проследить основные элементы дизайна, но как только она начинает, она не пытается довести его до совершенства «просто хорошо выглядеть. «После того, как она использовала рисунок достаточно раз,» он становится моей «, и ей больше не нужно так много думать о Это. «Я научился видеть всю картину, весь дизайн, и приспособить его к каждому горшку ». Фотографии, прилагаемые к этой выставке, иллюстрируют эти и некоторые другие вариации и техники, используемые Каддо гончары вчера и сегодня. |

|

Основы глины — журнал Clay Times

Различные виды глины

Фаянс, керамогранит, фарфор… какие типы глины попадают в какие категории? Что на самом деле означают эти термины?

Классификация глины по этим трем категориям основана на плотности готовых изделий в обожженном состоянии. Хотя термины «фаянс», «керамика» и «фарфор» также используются в сочетании с другими характеристиками глины, такими как цвет или обрабатываемость, каждый из этих терминов относится к степени плотности или пористости обожженных изделий. Например, термин «глиняная посуда» может быть применен к любому типу глины, которая имеет коэффициент поглощения от 10 до 15 процентов после того, как она была обожжена до созревания.Чтобы определить степень впитывания глины, вы можете выполнить следующий тест: взвесить обожженный кусок, прокипятить его в воде в течение двух часов, высушить полотенцем, повторно взвесить и определить процент увеличения веса (поглощения) за счет по следующей формуле:

(насыщенный вес — сухой вес)

РАЗДЕЛЕННЫЙ НА сухой вес

Глиняная посуда, глина с самой низкой температурой обжига из трех, относительно пористая и мягкая. Это наиболее часто встречающаяся в природе глина и сырье, используемое для изготовления плитки, кирпича и большинства гончарных изделий, которые можно найти по всему миру.Глиняная посуда содержит процент железа и минеральных примесей, достаточно высокий для того, чтобы она созрела при температурах обжига от тепла «костра» от 1300 градусов по Фаренгейту до примерно 2120 градусов по Фаренгейту (конус 018-конус 3 *). В сыром виде из-за оксида железа эта глина выглядит коричневой, красной, серой или зеленоватой. При выстреле это что угодно: от красного или коричневого до коричневого или черного.

Фаянс имеет низкий коэффициент усадки, пористый, неплотный и легко пачкается. Из-за своей пористости глиняная посуда — хорошая глина для изготовления горшков и пароварок, но не подходит для кувшинов или ваз.

Керамическая глина имеет коэффициент поглощения от 2 до 5 процентов и обычно обжигается при температурах от 2100 до 2372 градусов по Фаренгейту (конус 3-конус 11 *). Как можно догадаться, керамогранит назван так потому, что обожженные изделия обладают камнеобразными характеристиками: твердая, плотная поверхность с часто пестрым цветом. Керамогранит обычно хорошо сцепляется с глазурью и должен быть полностью герметичным после обжига до созревания. Он жесткий и щадящий на этапах метания и обжига и часто используется для промышленной керамики.

Обожженный керамогранит может иметь приятные цвета от желтовато-коричневого или светло-серого до коричневого или темно-серого. Благодаря своей твердости и плотности, эта глина является отличным выбором для функциональных применений, особенно для изготовления столовой посуды. Чем выше температура созревания керамогранита, тем прочнее изделие.

Фарфор, характеризующийся степенью поглощения от 0 до 1 процента, является продуктом многих сотен лет разработки ранних китайских гончаров. Его основной ингредиент — каолин, также известный как фарфоровая глина.Сам по себе каолин имеет температуру плавления около 3275 градусов по Фаренгейту, и его трудно сформировать из-за низкой пластичности. Для получения плотного, твердого, белого, полупрозрачного глиняного тела, известного как фарфор, каолин смешивают с другими глинами для достижения высокой степени обрабатываемости и снижения температуры обжига. Обычно фарфор обжигают при температуре выше 2300 градусов по Фаренгейту (конус 9 *), но его можно приготовить для обжига при температурах до 1900 градусов по Фаренгейту (конус 04 *), добавив необычные ингредиенты.

Поскольку фарфор состоит из таких крошечных частиц, он обеспечивает оптимальные свойства гладкости, и с ним можно работать, даже если он очень тонкий, для получения полупрозрачных и нежных форм.Однако на этапе метания с ним сложно работать из-за его низкой пластичности. Он легко трескается и деформируется во время обжига, потому что его оптимальная плотность не достигается почти до точки плавления глины.

* Эквиваленты конусов основаны на использовании больших конусов Ортона во время обжига с повышением температуры до 108 градусов F / час.

Копаем и готовим собственную глину

Фаянс или керамогранит можно найти где угодно, но лучше всего исследовать близлежащие ручьи или русла рек.Чтобы определить, можно ли использовать глину для метания, сначала наберите горсть влажной грязи, а затем сожмите ее в ладони. Если он рассыпается, вероятно, его недостаточно для метания. Если кажется, что это держится, это может быть именно то, что вы ищете. Выкопайте целое ведро и отнесите в студию для тестирования.

Ваша глина, вероятно, содержит такие нежелательные ингредиенты, как камни, песок и корни. Чтобы очистить, разложите на деревянных досках и дайте высохнуть на солнце, затем разбейте деревянным бруском или молотком.Теперь смешайте глиняный порошок с вдвое большим количеством воды, давая гасить в течение нескольких часов. Процедите смесь через сито 40 меш. Дайте настояться несколько часов, затем слейте сверху лишнюю воду. Затем высушите толстую глиняную смесь до рабочей консистенции, разложив ее по гипсовым битам, а затем расклинив.

Пришло время для тестирования. Накиньте несколько кусочков на колесо, а также отрежьте несколько тест-полосок. Измерьте и обстреляйте их при различных температурах, записав их характеристики. Измерьте еще раз, чтобы проверить усадку.Обратите внимание на обрабатываемость глины, ее цвет после обжига, ее пористость (см. Статью выше) и самую высокую температуру обжига перед оседанием. (Чтобы проверить наличие оседания, протяните тест-полоску на двух ранее обожженных тестовых плитках.) После того, как вы определили максимальную температуру обжига, попробуйте обжиг глазури в этом диапазоне, чтобы проверить соответствие глазури.

Тестируйте различные глины, пока не выделите хотя бы две глины нужного качества. Поскольку каждая глина различается по размеру частиц, более мелкие частицы одного типа глины будут заполнять промежутки, в которых более крупные частицы связываются друг с другом.Затем эту смесь глин можно использовать в качестве ингредиентов от 50 до 80 процентов для окончательной смеси или глиняного тела. Другие ингредиенты должны включать 10% кремнезема и до 20% полевого шпата и наполнителя.

Чтобы перемешать глиняное тело, снова разложите натертую сырую глину на гипсовых битах, полностью просушите, затем измельчите до мелкого порошка (всегда надевайте маску для лица, чтобы защитить от пыли). Взвесьте и перемешайте ингредиенты глины с тестовыми пропорциями кремнезема, полевого шпата и наполнителя.Grog — превосходный наполнитель, поскольку он уменьшает усадку, обеспечивает устойчивость к броскам и сводит к минимуму коробление и растрескивание. Вы можете сделать свой собственный грог, измельчив немного высушенной глины, а затем обожгив ее до зрелости в неглазурованном бисквитном блюде. Обожженные частицы могут быть снова измельчены до точки, в которой они пройдут через сито с размером ячеек 30 меш, но останутся на сите с размером ячеек 80 меш. Добавьте до 10% грога к сухим глиняным ингредиентам для тела, тщательно перемешивая.

Теперь добавьте воды в глиняную смесь и перемешайте до получения густой гладкой смеси.Еще раз высушите на штукатурке или дереве и приклейте клин, пока он не будет готов к бросанию. Хранить в плотно закрытых полиэтиленовых пакетах в прохладном темном месте. Дайте постоять как можно дольше.

После опробования глины вам может потребоваться изменить смесь. Если ваше глиняное тело слишком пористое, измените рецепт, добавив больше полевого шпата. Если он слишком сильно сжимается, добавьте грог. Пластичность можно повысить, добавив от 1 до 2% бентонита. Если глиняное тело слишком пластичное, можно добавить еще наполнителя. Чтобы увеличить плотность или пористость, попробуйте добавить на 5-20% больше кремнезема.

Copyright © 1995, 2002 Clay Times Inc. Все права защищены.

Разработка геополимеров в качестве заменителей традиционной керамики для кирпича с шамотом и золой из биомассы

Реферат

Повышение экологической осведомленности, новые экологические нормы и оптимизация ресурсов делают возможной разработку экологически безопасных материалов в качестве замены традиционных материалов, используемых в строительство.В этой работе были разработаны геополимеры в качестве заменителей традиционной керамики для производства кирпича с использованием в качестве сырья: шамота в качестве источника алюмосиликата и донной золы биомассы от сжигания скорлупы миндаля и альпеорухо (побочный продукт, образующийся при экстракции оливковое масло, состоящее из твердых частей оливкового и растительного жира), в качестве щелочного активатора. Для технико-экономического обоснования были взяты образцы всех возможных комбинаций обоих остатков от 100% шамота до 100% шлакового остатка биомассы.Испытания, проведенные для этих семейств образцов, были обычными физическими испытаниями для керамических материалов, в частности испытанием на прочность при сжатии, а также колориметрическими испытаниями. Испытание на замораживание также проводилось для изучения поведения различных групп образцов в процессе эксплуатации. Семейства с приемлемыми результатами подвергали инфракрасному анализу с преобразованием Фурье (FTIR). Результаты предыдущих испытаний показали, что геополимер действительно был создан для последних семейств и что приемлемые механические свойства и свойства старения были получены в соответствии с европейскими стандартами.Таким образом, была подтверждена возможность создания геополимеров с золой из шамота и биомассы в качестве заменителя традиционной керамики, что позволило разработать экономичный, устойчивый материал без серьезных изменений в оборудовании и качество, аналогичное тем, которые традиционно используются для изготовления кирпича.

Ключевые слова: геополимер, шамот, зольный остаток биомассы, керамика, экономика замкнутого цикла, окружающая среда

1. Введение