Полы. Свод правил (в развитие СНиП 2.03.13-88 «Полы» и СНиП 3.04.01-87 «Изоляционные и отделочные покрытия»)

В Своде Правил изложены технические требования, предъявляемые к полам, рекомендации по проектированию и устройству различных видов полов, а также указания по их приёмке, эксплуатации и ремонту.

Свод Правил предназначен для проектных и строительных организаций, а также служб эксплуатации.

Свод Правил разработан ОАО ЦНИИПРОМЗДАНИЙ (Гликин С.М. — Зам. генерального директора, к.т.н.; Чекулаев А.П. — зав. сектором полов, к.т.н.). Свод Правил рассмотрен и одобрен секцией строительных конструкций НТС ОАО «ЦНИИПРОМЗДАНИЙ» — протокол N К-43 от 27 февраля 2004 г.

РАЗДЕЛ I. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ПОЛАМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие технические требования распространяются на правила проектирования и устройства полов производственных, жилых, общественных, административных, бытовых, животноводческих, птицеводческих и звероводческих зданий, а также в спортивных залах, Дворцах спорта, на открытых и крытых стадионах и площадках, а также крытых катков с искусственным льдом.

1.2. Соблюдение изложенных ниже технических требований обеспечивает эксплуатационную надёжность и долговечность конструкций полов.

1.3. При проектировании полов, кроме настоящих технических требований, обязательных к применению, необходимо соблюдать дополнительные требования, установленные нормами проектирования конкретных зданий и сооружений, противопожарными и санитарными нормами, а также нормами технологического проектирования.

1.4. Данные технические требования не распространяются на правила проектирования съёмных полов (фальшполов), полов, расположенных на вечномерзлых грунтах, и обогреваемых полов.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Разделе использованы ссылки на следующие документы:

СНиП 2.01.07-85* «Нагрузки и воздействия» с изм. N 2

СНиП 2.03.11-85 «Защита от коррозии. Нормы проектирования».

СНиП 2.03.13-88 «Полы».

СНиП 2. 05.02-85 «Автомобильные дороги»

05.02-85 «Автомобильные дороги»

СНиП 2.05.08-85 «Аэродромы»

________________

На территории Российской Федерации документ не действует. Действуют СНиП 32-03-96, здесь и далее по тексту. — Примечание изготовителя базы данных.

СНиП 2.06.03-85 «Мелиоративные системы и сооружения»

СНиП 2.08.02-89* «Общественные здания и сооружения» (Издание 2003 года).

________________

На территории Российской Федерации документ не действует. Действуют СНиП 31-06-2009, здесь и далее по тексту. — Примечание изготовителя базы данных.

СНиП 2.10.03-84 «Животноводческие здания. Нормы проектирования».

СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

СНиП 3.04.01-87 «Изоляционные и отделочные покрытия».

СНиП 3.07.03-85 «Мелиоративные системы и сооружения»

СНиП 21-01-97* «Пожарная безопасность зданий и сооружений».

СНиП 23-02-2003 «Тепловая защита зданий».

СНиП 23-03-2003 «Защита от шума.

Нормы проектирования».

Нормы проектирования».СНиП 31-01-2003 «Здания жилые многоквартирные».

СНиП 31-05-2003 «Общественные здания административного назначения».

НПБ 105-95 «Определение категорий помещений и зданий по взрывопожарной и пожарной безопасности».

________________

На территории Российской Федерации документ не действует. Действуют НПБ 105-03, здесь и далее по тексту. — Примечание изготовителя базы данных.

ТСН 23-315-2000 «Допустимые уровни шума, вибрации и требования к звукоизоляции в жилых и общественных зданиях»

СП 23-101-2000 «Проектирование тепловой защиты зданий»

________________

На территории Российской Федерации документ не действует. Действуют СП 23-101-2004, здесь и далее по тексту. — Примечание изготовителя базы данных.

СП 23-103-2003 «Проектирование звукоизоляции ограждающих конструкций жилых и общественных зданий».

Приказ N 320 МЧС РФ от 8 июля 2002 г. «Об утверждении перечня продукции, подлежащей обязательной сертификации в области пожарной безопасности»

________________

Утратил силу на основании приказа МЧС России от 21 июня 2010 года N 280, здесь и далее по тексту.

Стандарт ОАО ЦНИИПромзданий СО-003-02495342-2006 «Полы. Метод оценки скользкости покрытий пола»

Стандарт ОАО ЦНИИПромзданий СО-004-02495342-2006 «Полы. Метод испытаний на безыскровость при ударных воздействиях»

________________

Действует СТО-004-02495342-2010, здесь и далее по тексту. — Примечание изготовителя базы данных.

Стандарт ОАО ЦНИИПромзданий СО-005-02495342-2007 «Полы. Метод оценки зыбкости полов»

________________

Действует СО-005-02495342-2009, здесь и далее по тексту. — Примечание изготовителя базы данных.

RT 361.2-35477 ru «Строительные плиты. Древесностружечные плиты» — Карта-инструкция фирмы «PUHOS BOARD OY»

«Проектирование бассейнов» Справочное пособие к СНиП.

________________

Отменено в связи с введением в действие СНиП 31-06-2009, здесь и далее по тексту. — Примечание изготовителя базы данных.

DIN 18032-2 «Sporthallen. Hallen fur Turnen, Spielen und Mehrzwecknutzung.

Teil 2: Sportboden, Anforderungten, Prufungen».

Teil 2: Sportboden, Anforderungten, Prufungen».________________

Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

3. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Покрытие — верхний слой пола, непосредственно подвергающийся эксплуатационным воздействиям.

Прослойка — промежуточный слой пола, связывающий покрытие с нижерасположенным слоем пола или служащий для покрытия упругой постелью.

Гидроизоляционный слой — слой, препятствующий прониканию через пол сточных или грунтовых вод и других жидкостей.

Стяжка (основание под покрытие) — слой пола, служащий для выравнивания поверхности нижерасположенного слоя пола или перекрытия, придания покрытию пола заданного уклона, укрытия проложенных трубопроводов, а также распределения нагрузок по нежестким слоям пола на перекрытии.

Дренаж — система отвода дождевых и подпочвенных вод.

Теплоизоляционный слой — элемент пола, уменьшающий общую теплопроводность пола.

Звукоизоляционный слой — элемент пола, повышающий звукоизолирующую способность пола.

Грунтовое основание — слой грунта, по которому устраивается подстилающий слой или опоры под лаги.

Деформационный шов — разрыв в подстилающем слое, стяжке или покрытии пола, обеспечивающий возможность независимого смещения их участков.

Пароизоляционный слой

Экологичность пола — свойство всех элементов конструкции пола не выделять при эксплуатации вредных веществ в соответствии с требованиями санитарных норм

Степень воздействия жидкости на покрытие пола при эксплуатации

— малая — незначительное воздействие жидкости на пол, при котором поверхность покрытия пола сухая или слегка влажная; покрытие пола жидкостями не пропитывается;

— средняя — периодическое увлажнение пола, при котором поверхность покрытия пола влажная или мокрая; покрытие пола пропитывается жидкостями;

— большая — постоянное или часто повторяющееся воздействие жидкостей на покрытие пола.

Степень механического воздействия на покрытие пола при эксплуатации: весьма значительная, значительная, умеренная, слабая (табл.1).

Таблица 1

Механические воздействия | Интенсивность механических воздействий | |||

весьма значительная | значительная | умеренная | Слабая | |

1 | 2 | 3 | 4 | 5 |

Движение пешеходов на 1 м ширины прохода, число людей в сутки | — | — | 500 и более | Менее 500 |

Движение транспорта на гусеничном ходу на одну полосу движения, ед. | 10 и более | Менее 10 | — | — |

Движение транспорта на резиновом ходу на одну полосу движения, ед./сут. | Более 200 | |||

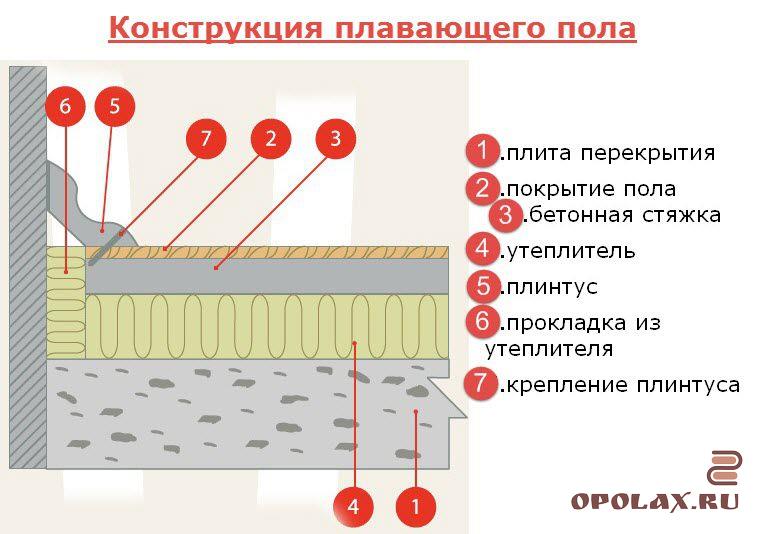

Качественное устройство пола по плитам перекрытия

Качественное устройство пола по плитам перекрытия предполагает комфортное проживание людей в помещении.

Схема устройства древесно-стружечного пола.

Основа для пола

Классификация полов производится по видам покрытий:

- дощатые;

- паркетные;

- линолеумные;

- плитные.

И по типам конструкций:

- слоистые;

- однослойные;

- раздельные пустотные;

- раздельные беспустотные.

Необходимый инструмент:

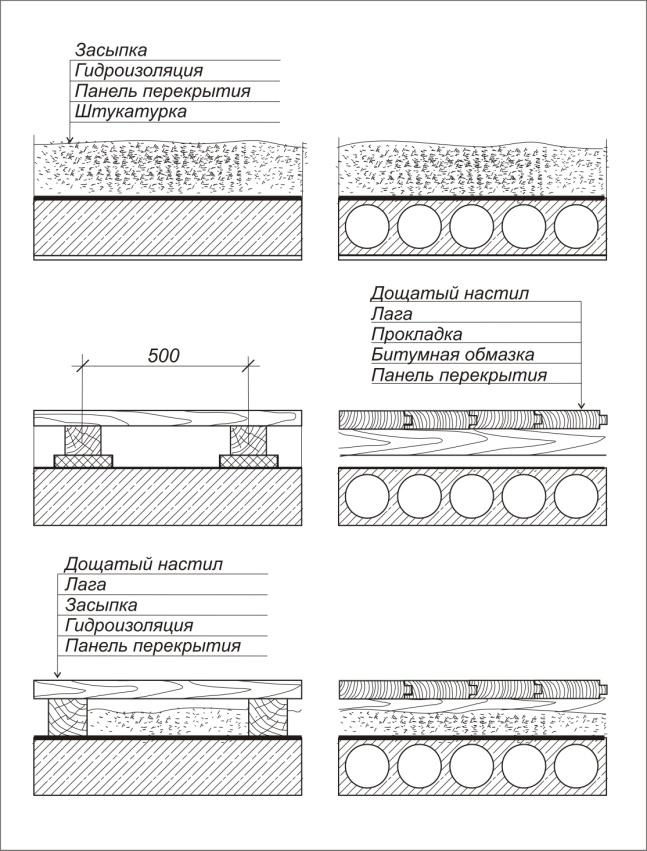

Схема перекрытия над вентилируемым подпольем.

- шлифмашина;

- рубанок;

- молоток;

- кельма;

- шнур;

- правило;

- пила;

- крепеж;

- шуруповерт;

- рулетка.

Устройство слоистого пола

В основном применяются в междуэтажных перекрытиях. Делаются из нескольких слоев над более холодными помещениями (подвалы, гаражи). На плиты перекрытия укладывается звукоизолирующий слой, а на него твердое половое покрытие – паркет штучный или паркетные щиты. Для звукоизоляции используются плиты ДВП марки 4, 12, 20.

Полы подвальных помещений рекомендуется делать выше грунтовых вод с установкой сплошного слоя гидроизоляции.

Однослойная конструкция

Такой пол делается непосредственно по плитам перекрытия. При обнаружении неровностей необходимо сделать выравнивающий слой. Материалом для строительства однослойного пола может быть линолеум на биостойкой основе, который не подвержен процессам гниения. В помещениях с повышенной влажностью (туалет, ванна) однослойный пол можно сделать из керамической плитки или положить линолеум на резиновой основе.

Монтаж раздельного пустотного покрытия

Схема устройства звукоизолирующего пола.

Сначала прокладывают звукоизоляционный слой по плитам перекрытия, затем укрепляют лаги, и по ним укладывается материал чистого пола: паркетные доски, шпунтованные доски или деревянные щиты. Если в помещении сделан сплошной настил из неостроганных досок, то поверх укладывают плиты ДВП, толщина которых должна быть не менее 20 мм. Лаги для строительства раздельного пустотного пола по плитам перекрытия должны быть остроганы и обработаны антисептиком. Размеры брусков (лаг) – 80*40 мм. В зависимости от толщины полового покрытия определяется расстояние между лагами. Чем тоньше материал, тем чаще укладывают бруски.

Устройство раздельного беспустотного пола

Схема самостоятельной укладки половой доски.

Строится на основе монолитной стяжки, сделанной по плитам перекрытия. Стяжку делают из смеси бетона и пористого заполнителя класса В12,5 маркой плотности D1200, толщина стяжки должна быть не более 40 мм. Ее нельзя выравнивать цементным раствором, неровности должны быть просто отшлифованы. Между монолитной стяжкой и стенами помещения по периметру делается зазор 20-30 мм, который заполняется звукоизолирующим материалом и впоследствии закрывается плинтусом.

Внешним покрытием такого пола может быть линолеум, плитки ПВХ, паркет, ламинатный паркет, плиты ДВП или другие материалы. Поверх стяжки кладется слой гидроизоляционного материала. Его укладывают внахлест или производят обмазку швов битумным раствором. Затем кладут слой звукоизоляции из минеральной ваты марки 125-150 толщиной до 60 мм, фибролитовые плиты толщиной до 50 мм, песок или керамзит.

Паркетное покрытие

Схема устройства пола.

Красивый внешний вид, малая теплоизоляция и звуконепроницаемость делают паркет (паркетные доски, паркетные щиты, штучный паркет) востребованным материалом при строительстве пола по перекрытиям. Устройство такого пола возможно на сплошном дощатом основании, плитах ДВП, цементно-песчаных стяжках. Хорошо смотрятся полы из штучного паркета, выполненные рисунком «елка» с фризами или без фриз.

Сначала необходимо произвести разметку рядов покрытия, чтобы было меньше отходов. На подготовленное основание производят настил слоя пергамина, и по нему укладывается маячная «елка». Ориентируясь на нее, производится устройство покрытия пола с тщательным соединением и креплением каждой паркетной планки гвоздями-сороковкой, забиваемым два в боковой паз и один в торцовый. Добойником углубляют шляпки в материал.

Устройство полов из штучного паркета по стяжкам производится на горячем или холодном растворе битума в «елку» без фризов. При настиле паркета при необходимости делают выравнивание его специальной паркетно-строгательной машиной или ручным рубанком; после острожки устанавливают плинтусы, делают циклевание и шлифование пола. Пол перед циклеванием слегка увлажняют. Уложенный паркет натирают мастикой или лаком.

Линолеумные полы

Схема утепления пола первого этажа.

Линолеум – материал, применяемый для отделки полов. Имеет такие качества, как прочность, долговечность, стойкость к воздействиям химических веществ, эластичность; его легко чистить и мыть. За все эти качества материал пользуется большой популярностью у застройщиков. К недостаткам относится подверженность деформациям – расширению, усадке, короблению и вздутию. Чтобы не допустить их появления, линолеум предварительно выдерживают в раскатанном состоянии в течение нескольких дней для распрямления и принятия формы пола.

Качество основания для настила существенно влияет на качество линолеумного пола. Обладая эластичностью, линолеум способен воспринимать даже малейшие неровности. Поэтому основания должны быть ровными, чистыми, сухими и прочными. Горизонтальность основания необходимо проверять специальной рейкой. Основаниями под линолеум могут быть стяжки из цементно-песчаного раствора, плит ДВП, плит ДСП, шлакобетонные, керамзитобетонные и дощатые полы.

Для устройства новой стяжки по плитам перекрытия делается песчано-цементный раствор состава 3:1, который укладывают на жесткой и прочной подготовке слоем до 3 см и разравнивают правилом или полутеркой по заранее установленным направляющим рейкам. Поверхность ранее сделанных стяжек должна быть чистой и ровной. При необходимости выровнять стяжку можно укладкой нового слоя цементно-песчаной смеси составом 1:2. Допустимая влажность основания – не более 10 %.

Самым трудоемким считается процесс подготовки оснований под наклейку линолеума на дощатых полах, сделанных по плитам перекрытия.

Схема звукоизоляции перекрытий.

Они должны быть достаточно жесткими. Доски основания не должны прогибаться. Перед наклейкой линолеума основание пола должно быть хорошо обработанным: пиломатериал должен быть сухим, простроганным, обработанным антисептиком или олифой. Все трещины должны быть прошпатлеваны, зачищены и загрунтованы.

При устройстве основания из ДВП или ДСП необходимо также обеспечить жесткость основания под плитами с обязательной затиркой швов между ними. К деревянному основанию пола плиты прикручивают шурупами, их шляпки хорошо утапливаются в материале, а к бетонной или цементно-песчаной стяжке плиты приклеивают горячим битумом. Поверхность закрепленных плит выравнивают отстрожкой выпуклостей, заделкой швов мастикой, грунтовкой и шпатлеванием масляной шпатлевкой. Затем настилают линолеум.

Полы из керамических плиток

Для устройства пола по плитам перекрытия из керамических плиток сначала делают основание – монолитную стяжку из цемента с добавлением песка (примерный состав 3:1; 4:1), устройство которой ведется по гидроизоляционному слою. При устройстве пола на деревянном основании необходимо по настилу наклеить горячей битумной мастикой гидроизоляцию, затем положить армированную сетку и по ней положить раствор. Для устройства стяжки следует пользоваться маячными деревянными рейками, устанавливаемыми по уровню вдоль стен помещения. Приготовленный раствор положить между рейками. Горизонтальность стяжки проверяется правилом, концы которого должны опираться на маячные рейки. После затвердения раствора рейки удаляются. Оставшиеся бороздки заполняют раствором.

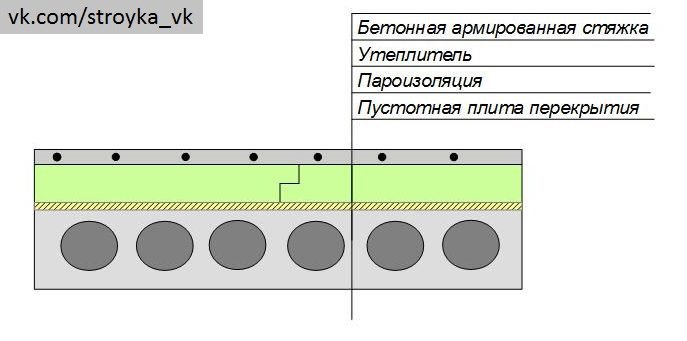

Схема перекрытия и утепления пола.

Перед укладкой плиток их необходимо рассортировать по размеру и цвету. Сделать разбивку пола по выбранному рисунку будущего покрытия, после этого следует проверить прямоугольность помещения шнуром, протянув его по диагонали из угла в угол, а затем определить ширину фриза и положить два взаимно перпендикулярных ряда по рисунку насухо. Расстояние между плитками при их укладке должно быть не более 2 мм.

Если плитки не входят полностью, то их можно перерубить и уложить в ряду, расположенном ближе к стене. По отметкам, сделанным на чистом полу, укладываются маячные плитки. Затем по шнуру и линейке устанавливаются угловые, промежуточные и фризовые маяки. На приготовленном растворе производят заделку и настилают первый ряд плиток. После укладки фризовых рядов приступают к настилу плиток основного рисунка покрытия пола. Чтобы не наступать на уже уложенные плитки, настил их начинают от дальней стены.

Применяемый раствор должен быть пластичной консистенции, и целесообразно укладывать его ровной полосой сразу на несколько рядов плиток. Положив плитку на раствор, следует немного осадить ее легкими ударами кельмы или молотка по положенному сверху бруску. Проверку горизонтальности уложенных плиток проводят правилом. Швы между ними должны быть свободными от раствора. Через двое суток после настила плиток их заполняют сметанообразным раствором цемента в воде, предварительно очистив поверхность. Вливание производят 2-3 раза, так как происходит усадка раствора. Остатки раствора удаляют с поверхности сразу после окончания работ протиранием плиток увлажненными опилками. Засыпать уложенные плитки увлажненными опилками слоем в 15-20 см, и, периодически увлажняя их, добиться хорошего твердения раствора.

Устройство полов из ламинированного паркета

Современным строительным материалом для покрытия полов по плитам перекрытия является ламинированный паркет. Это экологически чистое покрытие, напоминающее деревянный паркет, которое состоит из нескольких слоев и очень удобно в эксплуатации. Изготавливается из плотных, водостойких плит ДВП, покрытых имитирующим дерево слоем. Размеры планок: длина – 1,2-1,7 м, ширина – до 18 см, толщина – от 6 до 14 мм. Планки ламината сверху покрывают акрилатной или меламиновой смолой для предохранения от механических повреждений.

Конструкция пола по железобетонной плите

Типовые конструкции полов

Человек, приступающий к ремонту или реставрации полов в своей квартире, должен знать с какой конструкцией он встретится после снятия верхнего напольного покрытия. На рисунке 27 изображены схемы полов, используемые в жилых домах типовых серий. Эти полы были рекомендованы к применению в конце прошлого века. Если ваш дом был построен ранее, например, в середине прошлого века, то полы в нем сделаны немного по-другому, но они не сильно отличаются от тех, что изображены на рисунке.

Рис. 27.1. Схемы типовых конструкций полов в жилых домах (1-ый этаж) Рис. 27.2. Схемы типовых конструкций полов в жилых домах (типовой этаж)Для обеспечения полом теплотехнических, звукоизоляционных, гигиенических и прочностных норм конструкция пола должна сменяться сверху вниз, от более плотных материалов к менее плотным, либо эти слои чередуются. Для увеличения звукоизоляции под стяжку укладывают песчаную подсыпку, мягкие листы ДВП-М либо жесткие пенополистирольные или минераловатные плиты. Например, твердая паркетная или массивная доска опирается на лагу, а та, в свою очередь, опирается на мягкую ДВП или песчаную подсыпку. Либо твердый штучный паркет или ламинат укладываются на более мягкую фанерную подоснову (для паркета) или мягкую подложку (для ламината), которые, в свою очередь, лежат на твердой растворной стяжке, но плотность ее все же ниже железобетонной плиты, на которую, в свою очередь, нанесена стяжка.

При кажущемся разнообразии вариантов полов, на самом деле, их можно подразделить всего на два типа: полы по стяжкам (монолитным и сборным) и раздельные полы по лагам.

В недавнем прошлом монолитные стяжки делались под напольное покрытие из всех видов плиточных и рулонных материалов (линолеумов и ковролинов), а также под тонкие паркетные покрытия: штучные, из ненесущих паркетных досок и щитов. Сборные сухие стяжки появились сравнительно недавно, их делают из мягких и твердых листов ДВП и гипсоволокнистых листов (ГВЛ).

При решении сменить напольное покрытие вы должны знать, что под паркетными щитами или паркетными досками толщиной до 18 мм у вас, скорее всего, окажется монолитная цементно-песчаная стяжка либо сборная стяжка из твердых древесноволокнистых листов (ДВП-Т). Если под лицевым напольным покрытием обнаружится стяжка на основе цемента, то дальше «копать» не нужно — после небольшого восстановительного ремонта она будет прекрасным основанием под любое современное покрытие.

На сборной стяжке нужно проверить состояние ее листов, подгнившие листы ДВП следует удалить. Если пол не подгнил, то и сборная старая стяжка будет прекрасным основанием под новое напольное покрытие.

При смене плиточного покрытия в санузлах снимайте только старую плитку и не «ройте» вглубь стяжки, ничего интересного, кроме гидроизоляционного ковра, под ней нет. Иначе вы можете повредить гидроизоляцию и тогда точно придется снимать всю стяжку, восстанавливать гидроизоляционный ковер и делать стяжку вновь.

Под утепленными линолеумными полами, скорее всего, окажется керамзитобетонная стяжка. Ее тоже трогать не нужно и она является прекрасным основанием под современные напольные покрытия. Под неутепленными линолеумами, чаще всего, лежат твердые листы ДВП (или ДСП), а уже под ними цементно-песчаная стяжка или мягкие листы ДВП. В этом случае нужно проверить состояние древесноволокнистых плит, обращая особое внимание на примыкания их к стенам. Листы ДВП (ДСП) укладывались к стенам с зазором, если зазор не был герметизирован (а, скорее всего, это именно так), в щель попадала вода и концы плит подгнили. Нужно оценить степень поражения плит ДВП (ДСП) и выпилить загнившие участки либо демонтировать листы целиком.

Под паркетными несущими щитами, паркетными досками толщиной более 18 мм и дощатыми полами вы обнаружите лаги. Лаги — это деревянные бруски или доски, уложенные поперек под лицевыми досками пола. Под лагами насухо укладывали ленты из рубероида и мягкие полосы из плит ДВП. Слой песка, служащий для звукоизоляции полов и для выравнивания установки лаг, в своей конструкции полов вы можете не найти. Насыпка этого слоя вначале полностью зависела от квалификации прораба, строящего ваш дом. Позже, когда появился новый вид строительного материала — ДВП, песчаную подсыпку перестали закладывать в конструкцию пола еще на стадии проектирования, полностью заменив ее на мягкие полосы из плит ДВП.

При реконструкции напольного покрытия по старым «полам по лагам», в первую очередь, нужно обратить внимание на сохранность старого покрытия. Если полы не сгнили, не скрипят и не рассохлись, то в этом случае их можно не демонтировать, а сделать новое напольное покрытие прямо по ним. Небольшие неровности и провисания полов устраняются их остругиванием или шлифованием. Небольшие щели шпаклюются.

Сгнившие «полы по лагам» частично или полностью заменяются новыми. В этом случае либо восстанавливают старую конструкцию пола, либо заменяют ее на «полы по стяжкам» или на полы «по регулируемым лагам».

Со скрипучими полами немного сложнее. Сначала нужно установить причину скрипа. Скрипеть могут половицы или лаги. Это происходит из-за рассыхания пола и в результате ослабления крепления половой рейки к лаге. Если ослабло только крепление, то его восстанавливают закручиванием в лагу сквозь половицу саморезов с утапливанием головки. Однако прогибание половиц может быть вызвано и другими причинами, например, под полом подгнили лаги либо из-под лаг вывалились выравнивающие клинья. О клиньях разговор особый. Дело в том, что установка клиньев для выравнивания лаг запрещена, а выводить лаги в горизонт нужно подтесыванием или подкладыванием под них дополнительных полосок ДВП и/или рубероида либо песком. При укладке лаг песок разгребался или подсыпался. Выше уже говорилось, что песок на перекрытие, по разным причинам, засыпали далеко не все и далеко не всегда. Сами плиты перекрытия, даже идеально уложенные и выровненные своей нижней плоскостью, имеют вверху расхождение по высоте до 20 мм. Поэтому плотникам, настилавшим лаги, приходилось решать вопрос по их выравниванию и они его решали, порой весьма своеобразно. Под лаги укладывали несколько слоев ДВП и рубероида (с закреплением — это нормально), подкладывали кирпичики и, иногда, шли на явное нарушение — устанавливали клинья (что совершенно недопустимо). Со временем клинья высохли и вывалились, кирпичики раздавились либо древесина лаги просто смялась о подложенный под нее кирпич и лага, потеряв опору, стала «гулять», а полы заскрипели. Если у вас в квартире именно этот случай, когда скрипят не половицы, а лаги, вам нужно разбирать весь пол и восстанавливать неподвижность лаг либо выбрасывать старый пол и заменять его новой конструкцией. Жесткое крепление лаг к перекрытию посредством стальных болтов, как иногда советуют в различной литературе, — недопустимо: в этом случае перекрытие передает все ударные шумы.

На первых этажах зданий с «полами по лагам» под полом вы должны обнаружить слой утеплителя, скорее всего, это будет стекловата. Стекловата должна лежать непосредственно на плитах перекрытия и быть прикрыта сверху пароизоляционным ковром из пергамина. Пароизоляция укладывалась без натяга, то есть она должна провисать между лагами до утеплителя, обеспечивая тем самым воздушный продух между собой и нижней поверхностью полового покрытия.

Есть еще одна разновидность полов по лагам, так называемые «черные» полы. Это те же дощатые полы, но напольное покрытие в которых делают не из шпунтованных половых реек, а из обычных обрезных и необрезных досок. Такие полы выполняли вместо стяжек под штучные паркетны

Глава 5 — Высококачественные бетоны, 1989-1994 годы

Отчет о современном состоянии (1989-1994)

5 ПОВЕДЕНИЕ АРМИРОВАННОГО ВОЛОКНА БЕТОНА

5.1 Введение

Высокопроизводительный бетон, армированный волокном (HPFRC), получается в результате добавления в матрицу на основе цемента либо коротких дискретных волокон, либо непрерывных длинных волокон. Благодаря превосходным эксплуатационным характеристикам этой категории HPC, их использование в строительной отрасли значительно увеличилось за последние 5 лет.Очень хорошее руководство по различным композитам на основе портландцемента, а также по составляющим их материалам доступно в недавно опубликованной книге [Balaguru and Shah 1992]. В книге представлены сведения об изготовлении, механических и долговременных свойствах бетонов с короткими дискретными волокнами. Он также охватывает специальные темы, такие как цемент, армированный фиброй, и фибробетон, пропитанный жидким раствором. В 1992 году в Майнце, Германия, был проведен первый международный семинар по высокоэффективным армированным волокном цементным композитам (HPFRCC) [Reinhardt and Naaman 1992].

Для дорожных покрытий бетон с ранней прочностью является привлекательным для потенциального использования при ремонте и восстановлении с целью раннего открытия движения. Работа, проведенная с высокопрочным фибробетоном (HESFRC) в рамках проекта SHRP C-205, описана в томе 6 отчетов SHRP [Naaman et al. 1993]. В этом отчете представлена обширная база данных и краткое изложение всесторонних экспериментальных исследований свежих и механических свойств HESFRC.Контрольный высокопрочный бетон (HES) (используемый с добавлением фибры) был определен как достижение целевой минимальной прочности на сжатие 5000 фунтов на квадратный дюйм (35 МПа) за 24 часа при измерении с 4 x 8 дюймов (100 x 200 мм). цилиндры.

Эта глава разделена на два основных раздела. Первый раздел посвящен короткому дискретному бетону, армированному волокнами, а второй раздел суммирует последние разработки в области использования непрерывных волокон в качестве армирующих элементов для производства конструкционного бетона, армированного волокном с высокими эксплуатационными характеристиками.

5.2 Дискретный бетон, армированный волокнами

5.2.1 Прочность

Прочность фибробетона может быть измерена с точки зрения его максимального сопротивления при воздействии сжимающих, растягивающих, изгибающих и сдвигающих нагрузок. В полевых условиях обычно накладывается некоторая комбинация этих нагрузок; однако для целей оценки поведение охарактеризовано при одном типе нагрузки без взаимодействия других нагрузок.Прочность при каждом отдельном типе нагрузки является полезным показателем эксплуатационных характеристик материала FRC для рассмотрения при проектировании.

5.2.1.1 Сжатие

На сжимающие свойства фибробетона (FRC) присутствие волокон относительно меньше влияет по сравнению со свойствами при растяжении и изгибе.

Влияние волокон на улучшение прочности на сжатие матрицы зависит от того, используется ли раствор или бетон (с крупными заполнителями), а также от величины прочности на сжатие.Исследования, проведенные до 1988 г., в том числе работы Williamson [1974], Naaman et al. [1974] показали, что добавление волокон приводит к почти незначительному увеличению прочности строительных смесей; однако для бетонных смесей прочность увеличивается на 23%. Кроме того, Оттер и Нааман [1988] показали, что использование стальных волокон в бетонах с более низкой прочностью значительно увеличивает их прочность на сжатие по сравнению с простыми неармированными матрицами и напрямую связано с объемной долей используемой стальной фибры.Это увеличение больше для крючковидных волокон по сравнению с прямыми стальными, стеклянными или полипропиленовыми волокнами. Типичное влияние волокон на кривую деформирования бетонных композитов показано на рис. 5.1 и 5.2.

Эзельдин и Балагуру [1992] провели испытания для получения полных кривых напряжения-деформации для стального фибробетона с прочностью на сжатие от 35 до 84 МПа (от 5000 до 12000 фунтов на квадратный дюйм). Матрица состояла из бетона, а не из раствора.Были исследованы три объемные фракции волокон 50 pcy, 75 pcy и 100 pcy (30 кг / м 3 , 45 кг / м 3 и 60 кг / м 3 ) и три соотношения сторон 60,75 и 100 . Сообщалось, что добавление к бетону стальных волокон с крючковыми концами, с дымом кремнезема или без него, незначительно увеличивало прочность на сжатие и деформацию, соответствующую пиковому напряжению.

Влияние микрокремнезема на сжимающие свойства синтетического фибробетона было изучено Баяси и Челиком [1993] путем испытания 6 12 дюймов.(150-300 мм) цилиндры. Использовались волокна двух типов: фибриллированные полипропиленовые волокна и полиэтилен-терфалатные полиэфирные волокна. Объемные доли волокна составляли от 0 до 0,6%, а длина волокна составляла 12 мм (0,5 дюйма). Пары кремнезема использовались в качестве частичной замены портландцемента на равной основе по массе при 0, 5, 10 и 25%. Волокна оказали относительно небольшое благоприятное влияние на прочность на сжатие. Оба типа волокон улучшили характеристики сжатия за счет увеличения прочности. Кроме того, оба типа волокон, по-видимому, увеличивают деформацию при пиковом сжимающем напряжении.При содержании полиэфирного и полипропиленового волокна соответственно 0,35 и 0,30 процента использование микрокремнезема повысило прочность на сжатие и ударную вязкость фибробетона при оптимальном содержании цемента от 5 до 10 процентов от веса. Баяси и Зенг [1993] сообщили, что, когда полипропиленовые волокна с длиной волокна 0,5 дюйма (12,5 мм) и 0,75 дюйма (19 мм) использовались в объемных долях 0,1, 0,3 и 0,5%, не было значительного влияния на прочность на сжатие.

Nakagawa et al.[1989] провели испытания бетона на сжатие с использованием коротких дискретных углеродов (как на основе пека, так и типа PAN), арамидных волокон и высокопрочных винилоновых волокон. Испытания проводились на цилиндрических образцах размером 100 x 200 мм (4 x 8 дюймов). Используемые объемные проценты составляли 1,86 и 3,05% для углеродных волокон типа пека, 1,88 и 3,37% для углеродных волокон пан-типа, 2,09 и 3,67% для арамидных волокон и 2,00 и 3,40 для высокопрочных винилоновых волокон. Результаты показали, что прочность на сжатие имеет тенденцию к снижению при увеличении объема волокна.Эффект большого объема увлеченного воздуха из-за увеличения объема волокна оказал значительное влияние на это снижение прочности.

Ezeldin и Lowe [1991] изучали свойства прочности на сжатие быстротвердеющих материалов, армированных стальными волокнами. Основными параметрами были (а) быстросохнущие цементирующие материалы, (б) тип волокна и (в) содержание волокна. В это исследование были включены четыре типа волокон из низкоуглеродистой стали. Два крючка, один гофрированный на концах и один гофрированный по всей длине.Волокна добавляли в количестве 50, 75 и 100 фунтов / ярд 3 (30, 45 и 60 кг / м 3 ). Полученные данные показывают, что стальные волокна могут быть успешно смешаны с быстроотверждаемыми материалами в количестве до 75 фунтов / ярд 3 (45 кг / м 3 ). Наблюдалось увеличение прочности на сжатие от 5 до 25% в течение 24 часов. Величина увеличения зависит от формы и содержания волокон.

Zheng and Chung [1989], провели испытания прочности на сжатие на 50 мм (2 дюйма).) образцы кубиков раствора, армированные углеродными волокнами на основе коротких пеков (0,5% по массе цемента или 0,28% по объему цементного раствора) вместе с водоредуктором и ускоряющей добавкой. Результаты показали, что прочность на разрыв цементного раствора, армированного углеродным волокном, увеличилась примерно на 18–31% по сравнению с соответствующими значениями для обычного цементного раствора. Также улучшилась пластичность.

5.2.1.2 Изгиб

Существует ряд факторов, которые влияют на поведение и прочность FRC при изгибе.К ним относятся: тип волокна, длина волокна (L), соотношение сторон (L / d f ), где df — диаметр волокна, объемная доля волокна (V f ), ориентация волокна и форма волокна. , характеристики сцепления волокон (деформация волокна). Кроме того, факторы, которые влияют на удобоукладываемость FRC, такие как соотношение W / C, плотность, содержание воздуха и т.п., также могут влиять на его прочность. Предел прочности при изгибе может значительно варьироваться в зависимости от объемной доли волокон, длины и характеристик сцепления волокон, а также предельной прочности волокон.В зависимости от вклада этих влияющих факторов предел прочности FRC может быть меньше или больше, чем его первая прочность на растрескивание.

Как правило, существует три стадии реакции на прогиб образцов FRC, испытанных на изгиб, и схематически они показаны на рис. 5.3. Три этапа:

- Более или менее линейный отклик до точки А. Механизм упрочнения в этой части поведения включает передачу напряжения от матрицы к волокнам за счет межфазного сдвига.Наложенное напряжение распределяется между матрицей и волокнами до тех пор, пока матрица не растрескается до так называемой «первой прочности на растрескивание» или «пропорционального предела».

- Переходный нелинейный участок между точкой A и максимальной нагрузочной способностью в точке B (при условии, что нагрузка в точке B больше, чем нагрузка в точке A). В этой части и после растрескивания напряжение в матрице постепенно передается на волокна. С увеличением нагрузки волокна имеют тенденцию постепенно вытягиваться из матрицы, что приводит к нелинейному отклику от нагрузки к прогибу до тех пор, пока не будет достигнута предельная допустимая нагрузка на изгиб в точке B.Эта точка называется «пиковой» силой.

- Нисходящая часть после пика после пика прочности до полного разрушения композита. Реакция на отклонение нагрузки в этой части поведения и степень, при которой наблюдается потеря прочности при увеличении деформации, является важным показателем способности волокнистого композита поглощать большое количество энергии до разрушения и является характеристикой, которая отличает волокна железобетон из обычного бетона.Эта характеристика называется ударной вязкостью.

Нелинейный участок между A и B существует, только если присутствует достаточная объемная доля волокон. Для небольшой объемной доли волокон (V f <0,5%) предел прочности на изгиб совпадает с первым пределом прочности на растрескивание, а кривая нагрузка-прогиб спускается сразу после нагрузки на растрескивание, рис. 5.4. Типичные кривые прогиба FRC балок, наблюдаемые экспериментально для различных типов волокон, показаны на рис.5.5 и 5.6.

В литературе предлагаются две концепции для объяснения факторов, которые влияют на величину «первой прочности на растрескивание или предела пропорциональности». Одна концепция связывает «первую прочность на растрескивание» с расстоянием между волокнами в композите [Romualdi and Batson 1963; Ромуальди и Мандель 1964]. Другая концепция основана на механике композитных материалов и связывает «предел пропорциональности» с объемной долей волокна, соотношением сторон и ориентацией волокна.

В концепции расстояния между волокнами оговаривается, что объемная доля волокон и соотношение сторон волокон должны быть такими, чтобы существовало перекрытие волокон; однако, за исключением этого, соотношение сторон волокна L / d f , которое оказывает существенное влияние на прочность на изгиб FRC, не является параметром в подходе к размещению волокон. Экспериментальные результаты некоторых исследователей [Edington et al. 1974; Swamy and Mangat 1974], как правило, показывают, что концепция расстояния между волокнами не позволяет точно предсказать первую трещиностойкость армированного волокнами бетона.Дополнительное обсуждение концепции интервалов можно найти в книге Ханнанта [Hannant 1978].

Закон композитных материалов считается простым и экспериментально доказано [Shah and Rangan 1971], что он более точен для предсказания первой прочности на растрескивание по сравнению с концепцией расстояния между волокнами. Подход с использованием композитных материалов основан на предположении, что волокна выровнены в направлении нагрузки, волокна связаны с матрицей, а коэффициент Пуассона матрицы равен нулю.В соответствии с законом о композитных материалах, влияние волокон на растрескивание композитов FRC можно рассматривать аналогично традиционной арматурной стали в бетонных элементах. Однако, поскольку волокна распределены случайным образом, коэффициент эффективности обычно умножается на объемную долю волокон, чтобы учесть их случайное распределение. Коэффициент полезного действия изучался в литературе, и было обнаружено, что он варьируется от 40% до 80% [Romuldi and Mandel 1964; Нильсен и Чен 1968].

Из-за линейной зависимости предела прочности на изгиб FRC от объемной доли волокон и их соотношения размеров можно сказать, что предел прочности при изгибе обычно увеличивается с увеличением показателя армирования волокна, определяемого как произведение объемной доли волокна и соотношение сторон (V f L / d f ). Основываясь на этом наблюдении, Шах и Ранган [1971] предложили следующее общее уравнение для прогнозирования предельной прочности на изгиб волокнистого композита:

(5.1), где f cc — предел прочности волокнистого композита, f м — максимальная прочность плоской матрицы (раствора или бетона), A и B — константы, которые можно определить экспериментально. Для простого бетона A = 1 и B = 0. Константа B учитывает прочность сцепления волокон и случайность распределения волокон. Swamy et al. [1974a] установил значения для констант A и B как 0,97 и 4,94 для предела прочности на изгиб бетона, армированного стальным волокном, и 0.843 и 4,25 для его первой прочности на растрескивание.

Ezeldin и Lowe [1991] изучали свойства прочности на изгиб быстротвердеющих материалов, армированных стальными волокнами. Основными параметрами были (а) быстросохнущие цементирующие материалы, (б) тип волокна и (в) содержание волокна. В это исследование были включены четыре типа волокон из низкоуглеродистой стали. Два крючка, один гофрированный на концах и один гофрированный по всей длине. Стальные волокна добавляли в количестве 50, 75 и 100 фунтов / ярд 3 (30, 45 и 6 кг / м 3 ).Наблюдалось увеличение прочности на изгиб. Эффективность волокна в повышении прочности на изгиб контролируется деформацией поверхности волокна, соотношением сторон и содержанием волокна. Результаты также показывают, что стальные волокна очень эффективны в улучшении ударной вязкости при изгибе быстроотверждаемых материалов. Индексы ударной вязкости до 4 для I 5 и 9 для I 10 могут быть достигнуты при содержании волокон 75 фунтов / ярд 3 (45 кг / м 3 ).

Сравнительная оценка статической прочности на изгиб для бетонов с четырьмя различными типами волокон и без них: сталь с крючковатым концом, прямая сталь, гофрированная сталь и полипропиленовые волокна была проведена Ramakrishnan et al.[1989a]. Волокна испытывали при 0,5, 1,0, 1,5 и 2,0% по объему. Сообщалось, что максимальное количество волокон с крючковатым концом, которое можно было добавить без образования комков, было ограничено 1,0% по объему. По сравнению с обычным бетоном добавление волокон увеличивало прочность на растрескивание (от 15 до 90 процентов) и статическую прочность на изгиб (от 15 до 129 процентов). По сравнению с равными 1,0% по объему, стальное волокно с крючковатым концом способствовало наибольшему увеличению, а прямые волокна обеспечили наименее заметное улучшение вышеуказанных свойств.

Джонстон и Земп [1991] исследовали характеристики изгиба при статических нагрузках для девяти смесей, таблица 5.1, используя наборы по 15 образцов для каждой смеси. Каждый набор образцов размером 102 x 102 x 356 мм (4 x 4 x 14 дюймов) был подготовлен из пяти номинально идентичных партий и испытан под нагрузкой третьей точки на расстоянии 305 мм (12 дюймов). Первые значения прочности на трещины, определенные в ASTM C 108 как точка на кривой нагрузка-прогиб, в которой форма кривой сначала становится нелинейной, и предел прочности, основанный на максимальной нагрузке на изгиб (ASTM C 78), были установлены для восьми волокнистых бетонов. только с предельной прочностью для контроля простого бетона.Предел прочности на основе максимальной нагрузки был лишь немного выше (в среднем 2,1%), чем прочность при первой трещине, с максимумом 4,2% для смеси 3, содержащей 1,5% волокон. Прогиб при максимальной нагрузке также мало отличался от прогиба первой трещины. Таким образом, тенденции или отношения, касающиеся прочности первой трещины, были аналогичны тем, которые касались предельной прочности. Обратите внимание, что это может быть не так для комбинаций волокна и матрицы, которые создают несколько пиков на кривой нагрузка-прогиб с максимальной нагрузкой при прогибе, намного превышающей прогиб первой трещины [Johnston and Carer 1989].Результаты работы Джонстона показали, что увеличение содержания волокна с 0,5 до 1,5% оказало значительное положительное влияние на прочность первой трещины (и предел прочности), несмотря на отрицательное влияние увеличения w / c и w / (c + f). Увеличение прочности первой трещины на 31% без учета различий в w / c и w / (c + f) довольно велико, поскольку широко распространено мнение, что увеличение содержания волокна имеет лишь незначительное влияние на прочность первой трещины для многих. используемых в настоящее время типов волокна. С регулировкой в w / c и w / (c + f) для 1.5% волокон SW (75) в таблице 5.1, увеличение на 63% по сравнению со значением для 0,5% тех же волокон.

Хотя увеличение соотношения сторон (V f L / d f ) долгое время считалось положительным влиянием на производительность из-за улучшенного сопротивления вытягиванию волокон из матрицы, любое преимущество для гладкой проволоки ( SW) волокно, используемое Johnston and Zemp [1991], было скрыто увеличением w / c и w / (c + f), необходимых для поддержания работоспособности. После корректировки, чтобы учесть различия в w / c и w / (c + f), было замечено, что силы несколько увеличиваются с увеличением соотношения сторон, как и ожидалось с учетом сопротивления выдергиванию.Влияние аспектного отношения было довольно небольшим по сравнению с влиянием содержания волокна.

Изменение типа волокна часто связано с изменением соотношения сторон. Джонстон и Земп [1991] исследовали влияние типа волокна. Результаты показали, что для определенных типов волокон, гладких и деформированных проволочных волокон (SW и SDW) эффект — хотя и невелик по сравнению с содержанием волокна — немного превосходит по сравнению с волокнами из экстракта расплава (ME) и щелевыми листами (SS) того же самого аспекта. соотношение.Это не означает, что все проволочные волокна обязательно будут лучше, чем все волокна, извлеченные из расплава или разрезанные листовые волокна, потому что развитие волокна — это непрерывный непрерывный процесс.

Содержание волокна, по-видимому, является параметром, который имеет первостепенное значение при определении первой трещины и предельной прочности при статической нагрузке на изгиб. Соотношение сторон волокна и тип волокна имеют второстепенное значение в практических бетонах, где увеличение удлинения или изменение типа (состав стали, площадь поверхности, текстура поверхности и т. Д.)) таким образом, что увеличивается потребность в воде, может противодействовать любым улучшениям прочности, связанным с изменениями этих параметров волокна.

Balaguru et al. [1992] провели испытания на изгиб деформированных стальных фибр, армированных бетонными балками. Исследуемые переменные включали тип волокна, длину и объемную долю, а также состав матрицы. Результаты показывают, что содержание волокна в диапазоне от 30 до 60 кг / м (от 50 до 100 фунтов / ярд 3 ) обеспечивает отличную пластичность для бетона нормальной прочности.Содержание волокна должно быть увеличено примерно до 90 кг / м 3 (150 фунтов / ярд 3 ) для высокопрочного бетона. Геометрия волокна с загнутым концом дает лучшие результаты, чем геометрия гофрированного и деформированного конца. Длина волокна в диапазоне от 30 до 60 мм (от 1,18 до 2,36 дюйма) не оказывает существенного влияния на ударную вязкость волокон с крючковатым концом. Пластичность можно получить, используя 120 кг / м 3 (200 фунтов / ярд 3 ) волокон, даже для бетонов, содержащих 20 процентов микрокремнезема по массе цемента.Кривые нагрузка-прогиб для бетонных балок нормальной прочности и высокопрочных бетонных балок с волокнами с крючковыми концами длиной 30 мм показаны на рис. 5.7a и 5.7b. Сообщалось [Ashour 1993], что стальные волокна также повышают прочность и пластичность высокопрочных бетонных балок.

Влияние микрокремнезема на прочность на изгиб синтетического фибробетона было изучено Баяси и Челиком [1993]. Размеры образцов составляли 100 x 100 x 350 мм (4 x 4 x 14 дюймов.) и были подвергнуты четырехточечному (1/3 балльному) испытанию на изгибную нагрузку-прогиб на протяжении 300 мм (12 дюймов) в соответствии с ASTM C 78 и C 108. Были использованы волокна двух типов: фибриллированные полипропиленовые волокна и полиэтилен-терфалатные полиэфирные волокна. Объемные доли волокна составляли от 0 до 0,6%, а длина волокна составляла 12 мм (0,5 дюйма). Пары кремнезема использовались в качестве частичной замены портландцемента на равной основе по массе при 0, 5, 10 и 25%. Результаты показывают, что полиэфирные волокна и полипропиленовые волокна неодинаково влияют на прочность на изгиб, но значительно повышают прочность на изгиб и сопротивление бетона после пика.Эти улучшения продолжаются по мере увеличения объема волокна, за исключением предельной прочности, для которой она начинает уменьшаться сверх объема волокна 0,35 процента. Было также показано, что микрокремнезем увеличивает ударную вязкость и прочность после пика пластикового фибробетона.

Баяси и Зенг [1993] предложили, чтобы поведение полипропиленового волокна при изгибе характеризовалось послекпиковым сопротивлением изгибу (нагрузке или напряжению). Было обнаружено, что для объемов, равных или менее 0,3 процента, 19 мм (0.75 дюймов) длинные волокна были более подходящими для повышения постпикового сопротивления. Для 0,5-процентного объема более эффективными были волокна длиной 12,5 мм (0,5 дюйма). Типичные результаты показаны на рис. 5.8.

Балагуру [1992] также исследовал прочность на изгиб и поведение при изгибе и прогибе быстротвердеющего бетона, армированного полимерным волокном. Испытательными переменными были тип матрицы и тип волокна. Первым продуктом был портландцемент с пуццолановой добавкой, обозначенный как PY.Второй продукт представлял собой смесь оксида магния и дигидрофосфата аммония с небольшим количеством летучей золы, обозначенной как SE. Волокна были изготовлены из фибриллированного полипропилена и однониточного нейлона 6. Типичные кривые нагрузка-прогиб, показанные на рис. 5.9, показывают, что падение после пика для полимерных волокон более крутое, чем для стальных волокон. Этого следовало ожидать из-за низкого модуля упругости полимерных волокон.

Nakagawa et al. [1989] провели испытания на изгиб бетона с коротким дискретным углеродом (как на основе пека, так и типа PAN), арамидными волокнами и высокопрочными винилоновыми волокнами.Образцы имели поперечное сечение 50 х 100 мм (2 х 4 дюйма), а длина образцов составляла 1100 мм (43 дюйма). Образцы были нагружены двумя точечными нагрузками с пролетом сдвига 300 мм (11,8 дюйма). Область постоянного момента составляла 300 мм (11,8 дюйма). Используемые объемные проценты составляли 1,86 и 3,05 для углеродных волокон пекового типа, 1,88 и 3,37 для углеродных волокон пан-типа, 2,09 и 3,67 для арамидных волокон и 2,00 и 3,40 для высокопрочных винилоновых волокон. Результаты показали, что предел пропорциональности (LOP) и модуль разрыва (MOR) увеличиваются с увеличением объема волокна и прочности используемого волокна.Типичные результаты прогиба нагрузки для различных типов волокон показаны на рис. 5.10.

Zheng and Chung [1989] провели испытания на изгиб балок 4 x 4 x 16 см (1,57 x 1,57 x 6,30 дюйма) с нагрузкой в третьей точке. Образцы раствора были армированы углеродными волокнами на основе коротких пеков (0,5% по весу цемента или 0,28% по объему цементного раствора) вместе с водоредуктором и ускоряющей добавкой. Результаты показали, что прочность на изгиб цементного раствора, армированного углеродным волокном, увеличилась примерно на 89–112% по сравнению с соответствующей прочностью простого цементного раствора.

Цементные композиты с более высоким объемным содержанием волокон (в диапазоне от 12 до 16 процентов) были исследованы с целью использования положительного воздействия волокон. Эти цементные композиты, получившие название SIFCON (бетон, пропитанный суспензией), были исследованы в экспериментальном исследовании, посвященном поведению железобетонных балок, содержащих матрицу SIFCON [Fritz et al. 1992]. Результаты показали, что присутствие SIFCON в усиленных бетонных балках привело к показателям пластичности, в три раза превышающим те, которые были получены без него.Ширина трещин и расстояние между ними были более чем на порядок меньше, чем в обычном железобетоне. Экспериментальные результаты также показали, что нет необходимости в скобах в изгибаемых элементах с матрицей SIFCON.

Одна многообещающая новая разработка использует маты из стального волокна для усиления бетонной матрицы. Этот новый подход, названный SIMCON (бетон, пропитанный жидким цементным раствором), позволяет производить бетонные компоненты с чрезвычайно высокой прочностью на изгиб [Hackman et al.1992; Krstulovic-Opara et al.1994]. Преимущество матов из стального волокна по сравнению с большим объемом дискретных волокон состоит в том, что конфигурация мата обеспечивает внутреннюю прочность и позволяет использовать волокна с гораздо более высокими пропорциями. Объем волокна составляет менее половины объема, необходимого для SIFCON (фибробетон, пропитанный суспензией), при этом достигается аналогичная прочность на изгиб и способность поглощать энергию. Типичные соотношения сторон для FRC варьируются от 40 до 100, хотя могут потребоваться специальные процедуры обработки, поскольку соотношение сторон приближается к 100.SIMCON использует волокна с соотношением сторон более 500. Поскольку мат уже имеет заранее сформированную форму, проблемы с транспортировкой сводятся к минимуму, а образование комков не становится важным фактором. Хакман и др. [1992] проведены испытания на изгиб с SIMCON. Волокна изготовлены из углеродистой марганцевой стали, приблизительно 9,5 дюйма (241 мм) с эквивалентным диаметром от 0,010 до 0,020 дюйма (от 0,25 до 0,50 мм). Маты из нержавеющей стали также были изготовлены с использованием волокна длиной 9,5 дюйма (241 мм) с эквивалентным диаметром от 0,010 до 0,020 дюйма.(От 0,25 до 0,50 мм). Объемный процент волокна для марганцевой углеродистой стали составлял от 1,2 до 3,6, в то время как маты из нержавеющей стали были набиты до плотности 5,7 процента. Два образца SIMCON размером 2 x 4 x 20 дюймов (50 x 100 x 500 мм) были испытаны на изгиб. Для сравнения были приготовлены три образца балок SIFCON 2 x 4 x 14 дюймов (50 x 100 x 350 мм) с суспензией SIFCON, содержащей 14 процентов волокон 304 из нержавеющей стали длиной 1,0 дюйм (25 мм). Испытания на изгиб проводились в соответствии со стандартом ASTM C 1018 с использованием нагрузки в третьей точке и 12 дюймов.(300 мм) пролет. Композиты SIMCON с волокнистыми матами всего 3,3 и 3,6 объемных процента обеспечивали предел прочности на изгиб примерно 75% от прочности на изгиб образцов SIFCON при 25 процентах объема волокна, используемого в SIFCON. Полученный композит SIMCON, содержащий 5,7 объемных процентов мата из волокна из нержавеющей стали, показал в среднем 85% прочности на изгиб SIFCON при 41% объема волокна. Рис. 5.11a — 5.11c показывают поведение различных композитных материалов SIFCON и SIMCON при отклонении нагрузки.Превосходные характеристики SIMCON по сравнению с SIFCON связаны со склеиванием волокон мата в композит. В стандартном SIFCON относительно короткая длина заделки, составляющая 1 дюйм (25 мм), приводит к вытягиванию волокна в качестве основного вида отказа. В композитах SIMCON режим разрушения состоит из множественных трещин, а окончательный отказ происходит из-за разрыва волокна в зонах высокого напряжения растяжения одной или нескольких плоскостей трещин. В композитах, армированных матом, полностью используется предел текучести стали.

5.2.1.3 Растяжение и разрыв

Разрушение при растяжении матриц на основе цемента довольно хрупкое, а связанные с ним деформации относительно малы по величине. Добавление волокон к таким матрицам, будь то в непрерывной или прерывистой форме, приводит к существенному улучшению свойств растяжения FRC по сравнению со свойствами неармированной матрицы. Особенно заметно улучшение свойств.

Большинство исследований в области FRC определяют свойства композита на растяжение косвенно на основе наблюдений, полученных в результате испытаний на изгиб или испытаний с разделенным цилиндром. Это связано с трудностями, связанными с интерпретацией результатов прямых испытаний на растяжение. Трудности возникают из-за различий в размерах образцов, формах образцов, оборудовании и методах измерения. На данный момент нет стандартных образцов для испытаний на прямое растяжение.Таким образом, наблюдаемая кривая напряжения-деформации или удлинения при прямом растяжении, как ожидается, будет изменяться в зависимости от размера образца, жесткости испытательной машины, измерительной длины, используемой для расчета деформаций, и количества трещин, образовавшихся внутри датчика. длина. Основная трудность в описании реакции на растяжение композитов FRC заключается в том, что в поведении после растрескивания обычно преобладает расширение одной большой трещины, как это наблюдалось в нескольких экспериментальных исследованиях [Visalvanich and Naaman 1983; Гопаларатнам и Шах 1987].Концентрация деформации в месте трещины приводит к неоднородному определению деформаций в области трещины, которое зависит от заданной калибровочной длины.

Реакция на растяжение волокнистых композитов при растяжении зависит в основном от объемной доли волокон. В общем, реакцию можно разделить на две или три стадии, соответственно, в зависимости от того, является ли композит FRC (объем волокна менее 3%) или пропитан суспензией (SIFCON), где объем волокон обычно варьируется от 5% до 25. %.Типичная кривая напряжения-деформации или удлинения при нагрузке для SIFCON и обычных композитов FRC показана на рис. 5.12 и 5.13.

Перед растрескиванием композит (как SIFCON, так и FRC) можно описать как эластичный материал с реакцией на напряжение-деформацию, очень похожей на реакцию неармированной матрицы. Для прогнозирования основных характеристик кривой растяжения волокнистых композитов на первой линейной стадии перед растрескиванием можно использовать несколько подходов. К ним относятся механика композитных материалов, механика разрушения, механика повреждений и эмпирические подходы.Используя механику композитных материалов, растягивающее напряжение в композите при растрескивании можно предсказать с помощью следующих уравнений [Naaman 1987]:

(5.2), где s cc — предел прочности на разрыв неармированной матрицы, V f и L / d f — объемная доля и соотношение сторон волокон соответственно, a 1 — коэффициент связи, представляющий долю связи, мобилизованную при деформации растрескивания матрицы, а 2 представляет собой коэффициент эффективности ориентации волокон в непротрещенном состоянии композита.Уравнение (5.2) показывает, что небольшое улучшение первой прочности на растрескивание ожидается при низкой объемной доле волокон.

После растрескивания и перекрытия растрескавшейся поверхности волокна имеют тенденцию вытягиваться под нагрузкой, что приводит к внезапному изменению кривой зависимости удлинения от нагрузки или напряжения-деформации. Если максимальное напряжение после растрескивания больше, чем напряжение растрескивания, как, например, в SIFCON (рис. 5.12), то вторая стадия поведения может быть идентифицирована как стадия множественного растрескивания и соответствует участку кривой растяжения-нагрузки, который соединяет точка напряжения растрескивания до точки максимального напряжения после растрескивания (точка пика на кривой).За пределами пиковой точки существует третья стадия поведения, характеризующаяся разрушением и / или вырыванием волокон вокруг единственной критической трещины. Соответствующая нисходящая ветвь кривой удлинения под нагрузкой может быть крутой или иметь умеренный наклон в зависимости от параметров армирования волокна и того, происходит ли хрупкое или пластичное разрушение. На этапах I и II (рис. 5.12) удлинение композита (измеренное по определенной базовой длине) может быть преобразовано в эквивалентную деформацию. Однако на стадии III удлинение соответствует в основном раскрытию единственной критической трещины и не может быть преобразовано в деформацию, поскольку раскрытие трещины не зависит от расчетной длины.

Описанная выше стадия множественного растрескивания возникает только в том случае, если максимальное напряжение после растрескивания больше, чем напряжение растрескивания; в противном случае, в случае обычного FRC, с относительно небольшой объемной долей волокон, вторая часть кривой исчезает и заменяется внезапным падением кривой удлинение-нагрузка, соединяющей нагрузку растрескивания с нагрузкой после растрескивания. Следовательно, реакция на удлинение при нагрузке сводится к двум основным частям (стадии I и II), как показано на фиг.5.13a и 5.13b. Кривая на рис. 5.13 предназначена для высокомодульных волокон, таких как стальные волокна, а кривая на рис. 5.13b — для низкомодульных волокон, таких как полипропилен. Сравнение фактических кривых напряжения-удлинения для раствора, армированного стальной фиброй, и SIFCON показано на рис. 5.14.

Прочность после растрескивания увеличивается с увеличением прочности сцепления, коэффициента формы и объемной доли волокон. В литературе было выведено несколько эмпирических уравнений для расчета предела прочности волокнистого композита при растяжении [Gasparini et al.1989; Lim et al. 1987; Нааман и др., 1974; Нааман 1987]. Почти все уравнения выражают предел прочности на растяжение s pc как линейную функцию индекса армирования волокна V f L / d f и прочности соединения волокон i u следующим образом:

, где k — константа (k <1,0), которая учитывает ориентацию, сцепление и характеристики распределения волокон.

Экспериментальные испытания прочности на разрыв FRC при раскалывании не так многочисленны, как испытания, проводимые при прямом растяжении, изгибе и сжатии.Однако ожидается, что те же основные факторы, которые влияют на поведение FRC при прямом растяжении, изгибе и сжатии, повлияют на его поведение в режиме расщепления при растяжении; а именно, объемная доля, соотношение сторон и характеристики сцепления волокон. Увеличение объемной доли волокон и / или увеличение их аспектного отношения увеличивает прочность на разрыв волокнистого композита при расщеплении. Также ожидается, что крючковидные и деформированные волокна будут обеспечивать лучшее сопротивление растяжению при расщеплении по сравнению с прямыми или недеформированными волокнами.

В настоящее время общепринято, что тип и количество используемых в настоящее время волокон незначительно увеличивают первое напряжение растрескивания армированного волокнами композита. Это показано на рис. 5.16, где показаны кривые растяжения для бетона, армированного двумя типами волокон. Обратите внимание, что первое напряжение растрескивания было одинаковым, независимо от объема и типа волокон.

Образцы фрибриллированного непрерывного одноосного полипропиленового волокна были изготовлены методом пултрузии Krenchel и Stang [1988].Образцы были изготовлены из материалов на основе эпоксидной смолы или цемента и испытаны на одноосное растяжение в Северо-Западном университете [Mobasher et al. 1990b]. На рис. 5.16 показана составная кривая напряжения-деформации для набора образцов, а также соответствующий расчетный вклад матрицы по правилу смесей. Прочность на растяжение матрицы может достигать 15 МПа (2150 фунтов на квадратный дюйм), и даже при средней деформации в 2 процента матрица дает около 8 МПа (1150 фунтов на квадратный дюйм) растягивающих напряжений. Развитие трещин на этих образцах изучали с помощью флуоресцентной микроскопии и лазерной голографии [Mobasher et al.1990a, 1990c]. Было замечено, что когда кривая нагрузка-перемещение достигла отчетливого изменения наклона от упругого до полупластического отклика, вклад матрицы достиг своего максимального значения. На этом этапе распределенные микротрещины, казалось, локализовались в макротрещинах.

Во многих современных сферах применения фибробетона используются волокна в количестве около 1,0% от объема бетона. В последнее время стало возможным включать в бетон относительно большие объемы (до 15 процентов) стали, стекла и синтетических волокон.Согласно Shah [1991], анализ результатов испытаний на растяжение, проведенных на бетонах со стеклянной, полипропиленовой и стальной фиброй, показывает, что при таком большом объеме выровненных волокон в бетоне существенно повышается несущая способность матрицы при растяжении. Это может быть связано с тем, что волокна подавляют превращение микротрещин в макротрещины, и, следовательно, кажущаяся прочность матрицы на растяжение увеличивается.

Nakagawa et al.[1989] провели испытания бетона на прочность на разрыв с коротким дискретным углеродом (как на основе пека, так и типа PAN), арамидными волокнами и высокопрочными винилоновыми волокнами. Прямые испытания на растяжение проводились на образцах в форме собачьей кости. Критическое сечение было 30 мм (1,18 дюйма) в ширину, 80 мм (3,15 дюйма) в длину и 12 мм (0,5 дюйма) в толщину. Используемые объемные проценты составляли 1,86 и 3,05 для углеродных волокон пекового типа, 1,88 и 3,37 для углеродных волокон пан-типа, 2,09 и 3,67 для арамидных волокон и 2.00 и 3.40 для высокопрочных волокон винилона. Результаты показали, что предел прочности при растяжении увеличивается с увеличением объема волокна.

Zheng and Chung [1989] провели испытания на растяжение образцов брикетного раствора, армированного углеродными волокнами на основе коротких пеков (0,5% по весу цемента или 0,28% по объему цементного раствора) вместе с водоредуктором и ускоряющей добавкой. Результаты показали, что прочность на разрыв цементного раствора, армированного углеродным волокном, увеличилась примерно на 113–164% по сравнению с соответствующей прочностью простых цементных растворов.

5.2.1.4 Прочность на сдвиг

Разрушение при сдвиге может быть внезапным и катастрофическим. Это справедливо для критических секций, где из-за конструктивных ограничений может быть размещено мало арматурной стали или вообще нет. Более 30 лет армированный волокном бетон (FRC) был объектом исследований, касающихся различных условий нагружения, включая сжимающие, изгибающие и растягивающие. Также многообещающим является использование волокон для улучшения характеристик сдвига бетона; однако опубликованные исследования поведения FRC при сдвиге ограничены [Valle 1991].Испытания, проводимые для изучения поведения FRC при сдвиге, можно разделить на две основные группы: испытания на прямой сдвиг и испытания балок и консолей. Испытания на прямой сдвиг необходимы для понимания основных характеристик передачи бетона, в то время как испытания балок и консолей необходимы для понимания поведения элементов конструкции, армированных волокном.

Исследования поведения при прямом сдвиге включают исследования Свами и др. [1987], Барра [1987] и Тана и Мансура [1990].Об испытаниях на сдвиг кронштейнов сообщили Фаттухи [1987], Хара и Китада [1980]. В ряде исследований сообщалось о комбинированных испытаниях балок на сдвиг и изгиб с целью изучения улучшений в их поведении за счет добавления стальных волокон [Ward and Li 1990].

На основании этих исследований можно утверждать, что добавление волокон обычно улучшает прочность на сдвиг и пластичность бетона. Сообщалось, что хомуты в качестве сдвиговой арматуры в бетонных элементах могут быть частично или полностью заменены использованием стальных волокон [Lim et al.1987; Mansur et al. 1986]. Большая часть работ была ограничена бетоном нормальной прочности. Отсутствие исследований в этой области еще больше для FRC с использованием высокопрочного бетона.

Валле и Бююкозтюрк [1993] сообщили о результатах исследования прочности и пластичности высокопрочного бетона, армированного фиброй, при прямом сдвиге. Были исследованы три параметра: (i) тип бетона — высокая прочность по сравнению с бетоном нормальной прочности, (ii) тип фибры — сталь по сравнению с полипропиленовыми волокнами и (iii) наличие стальных хомутов, пересекающих плоскость сдвига.Средняя прочность составила 4500 фунтов на квадратный дюйм (31,5 МПа) для бетонов нормальной прочности и 9000 фунтов на квадратный дюйм (63 МПа) для высокопрочных бетонов. Поведение при прямом сдвиге армированного фибробетоном было исследовано путем испытаний образцов с выталкиванием без трещин. Образцы имели размеры 21 x 10 x 3 дюйма (525 x 250 x 75 мм) с плоскостью сдвига 30 в 2 (18 750 мм 2 ). В целом, волокна оказались более эффективными в высокопрочном бетоне, чем в бетоне нормальной прочности, увеличивая как предельную нагрузку, так и общую пластичность (рис.5.17a и 5.17b). Было обнаружено большее увеличение прочности на сдвиг у образцов из высокопрочного бетона, армированного фиброй (60% из стали и 17% из полипропиленовых волокон), чем у образцов из бетона нормальной прочности, армированных фиброй (36% со стальными фибрами и без увеличения с полипропиленовыми фибрами) по сравнению с прочности их соответствующих образцов неармированного простого бетона. Улучшение характеристик волокон в высокопрочном бетоне приписывается улучшенным характеристикам сцепления, связанным с использованием волокон в сочетании с высокопрочным бетоном.Для образцов со стальной фиброй наблюдалось значительное увеличение предельной нагрузки и пластичности. С полипропиленовыми волокнами было получено меньшее увеличение предельной нагрузки по сравнению с увеличением за счет стальных волокон. Пластичность образцов, армированных полипропиленовым волокном, была выше, чем у образцов, армированных стальным волокном. В испытаниях, включающих комбинацию волокон и обычных хомутов, наблюдалось небольшое увеличение предельной нагрузки с существенным улучшением пластичности по сравнению с соответствующими значениями для простых образцов бетона с обычными хомутами.

Необходимы дополнительные исследования, как экспериментальные, так и аналитические, чтобы лучше понять поведение композитов и элементов при сдвиге с различными типами волокон. В исследовании должны использоваться как металлические, так и неметаллические волокна.

5.2.2 Деформации

Информация о деформационных характеристиках важна для оценки пределов эксплуатационной пригодности и способности поглощать энергию FRC-материалов.

5.2.2.1 Модуль упругости

Модуль упругости материала при растяжении, сжатии или сдвиге является фундаментальным свойством, которое необходимо для моделирования механического поведения в различных конструкционных приложениях. Были разработаны тесты для измерения модулей упругости данного материала. Для чистых материалов, таких как сталь или стекло, наблюдаемые экспериментальные значения заносятся в таблицу раз и навсегда, а затем используются на практике. Однако для композитов FRC, изготовленных как минимум из двух различных материалов, модуль упругости зависит от различных параметров.

Модулю упругости композиционных материалов посвящены многочисленные исследования. Они приводят к многочисленным моделям, которые варьируются от очень простых до очень сложных. Среди простейших моделей композитов, изготовленных из двух разных материалов, решения с верхней и нижней границами или их комбинация (описанная ниже) зависят только от объемной доли и модуля каждого материала. Более продвинутые модели, разработанные для армированных волокном композитов, включают, кроме того, свойства границы раздела между двумя материалами, являются ли волокна прерывистыми или нет, распределение и ориентация волокон, соотношение размеров (длины к диаметру) волокна. , и тому подобное.

Самыми распространенными и простейшими моделями для прогнозирования модуля упругости FRC как композита, состоящего из двух материалов, являются решения с верхней и нижней границами или их арифметическая комбинация. Они подробно описаны во многих учебниках по композитным материалам, и только окончательное решение приведено ниже:

Решение с верхней границей предполагает, что волокна являются непрерывными и ориентированы в направлении нагрузки, вдоль которой требуется модуль упругости.Это приводит к следующему уравнению:

, в котором индексы c, L, f и m обозначают композитный, продольный, волокнистый и матричный соответственно.

Решение с нижней границей предполагает, что волокна сгруппированы так, что их ось перпендикулярна направлению измерения модуля. Это приводит к следующему уравнению:

, в котором индекс T означает поперечный.

Для композита со случайно ориентированными волокнами Халпин и Цай [1969] предложили уравнение, основанное на комбинации уравнений.(5.4) и (5.5). Хотя их предсказания продольных и поперечных модулей отличались от приведенных выше решений с верхней и нижней границами, их уравнение можно использовать в качестве первого приближения с приведенными выше уравнениями. Выдается:

Исследование Ур. Из формул (5.4) — (5.6) видно, что при той же объемной доле волокон стальные волокна должны улучшать модуль упругости композита больше, чем стеклянные волокна (E сталь = 3 E стекло ).Кроме того, полипропиленовые волокна, имеющие модуль упругости ниже, чем у бетона, должны приводить к снижению модуля упругости композита. Однако для диапазона объема волокна V f , обычно используемого на практике, ожидается, что увеличение или уменьшение E c будет того же порядка, что и изменчивость экспериментальных данных. То же самое верно и в отношении жесткости на изгиб композитов FRC.

Экспериментальные исследования [Fanella, Naaman 1985; Shah et al.1978] показали, что добавление волокон имеет лишь незначительное влияние на восходящую ветвь (модуль упругости) кривой напряжения-деформации композита. Исследователи также заметили, что эффект от добавления волокон до 4% по объему является небольшим и линейным для композитов, испытанных на изгиб [Nielsen and Chen 1968; Edington et al. 1974; Рамакришнан и др. 1989a], прямое напряжение [Nielsen and Chen 1968; Edington et al. 1974; Mangat and Azari 1985] и сжатие [Nielsen and Chen 1968; McKee 1969].Результаты, показывающие влияние стальных волокон на изгибную жесткость волокнистых композитов, показаны на рис. 5.18.

Эзельдин и Лоу [1991] использовали три различных количества (30, 45 и 60 кг / м 3 или 50, 75 и 100 фунтов / ярд 3 ) стальной фибры в бетонах с прочностью от 35 до 85 МПа ( От 5000 до 12000 фунтов на квадратный дюйм), чтобы получить секущий модуль упругости при сжатии. Было обнаружено незначительное увеличение модуля упругости при добавлении стальных волокон.

Комплексное исследование модуля упругости композитов на основе цемента, армированных волокном, было проведено в Мичиганском университете [Najm and Naaman 1992]. Результаты показывают, что, хотя факторы, предложенные в уравнениях. Приведенные выше (5.4) — 0 (5.6) действительно влияют на модуль упругости композита, другие факторы, такие как длина или соотношение сторон волокон, их ориентация и сцепление на границе раздела волокон с матрицей, также имеют заметное влияние. Однако следует отметить, что, если содержание волокна не очень велико (более 3% по объему), приближенное уравнение должно давать адекватные результаты во всех случаях.Дополнительная точность может не потребоваться по сравнению с вариабельностью, обычно встречающейся в результатах испытаний.

Для диапазона объема волокна, обычно используемого на практике, динамический модуль фибробетона мало отличается от модуля упругости простого неармированного бетона. Испытания, проведенные Swamy и Mangat [1974], показали, что динамический модуль упругости FRC, армированного до 2% по объему стальной фибры, варьируется в пределах 5% от контрольной неармированной матрицы.Следовательно, обычные решения для статического модуля упругости также применимы к динамическому модулю фибробетона.

Nakagawa et al. [1989] провели испытания модуля упругости при растяжении бетона с коротким дискретным углеродом (как на основе пека, так и типа PAN), арамидными волокнами и высокопрочными винилоновыми волокнами. Прямые испытания на растяжение проводились на образцах в форме собачьей кости. Критическое сечение составляло 30 мм. (1,18 дюйма) в ширину, 80 мм (3,15 дюйма) в длину и 12 мм (0.5 дюймов) толщиной. Используемые объемные проценты составляли 1,86 и 3,05 для углеродных волокон пекового типа, 1,88 и 3,37 для углеродных волокон пан-типа, 2,09 и 3,67 для арамидных волокон и 2,00 и 3,40 для высокопрочных винилоновых волокон. Результаты показали, что модуль упругости при растяжении увеличивается с увеличением объема волокна.

5.2.2.2 Ползучесть и усадка

Основываясь на ограниченных экспериментальных данных, отчет комитета 544 ACI [1982] указывает, что армирование проволочными волокнами не оказывает значительного влияния на ползучесть портландцементного раствора.Однако недавние результаты по характеристикам ползучести FRC, по-видимому, противоречат вышеуказанному утверждению.

Испытания на ползучесть, проведенные Балагуру и Рамакришнаном [1988] в соответствии с ASTM C 512 на бетоне, армированном стальным волокном (V f = 0,6%, L / d f = 100), подвергнутому длительной нагрузке от 19% до 25%. % прочности на сжатие (отношение напряжения к прочности от 0,19 до 0,25) показал, что деформации ползучести были постоянно выше, чем у простого бетона.Кроме того, испытания на ползучесть, проведенные Houde et al. [1987] на полипропилене и стальном волокне показали, что добавление волокон увеличивает деформации ползучести волокнистого композита примерно на 20-30% по сравнению с неармированной матрицей.

В отличие от наблюдений Балагуру и Рамакришнана [1988] и Хоуде и др. [1987], Mangat и Azari [1985] сообщили о снижении деформаций ползучести с увеличением содержания стальных волокон по сравнению с обычным бетоном. Например, при 3% по объему волокон и при отношении напряжения к прочности 0.3, снижение деформации ползучести примерно на 25% по сравнению с обычным бетоном достигается через 90 дней. Однако было замечено, что стальные волокна были менее эффективны в сдерживании ползучести при высоком отношении напряжения к прочности (равном 0,55) по сравнению с низким отношением напряжения к прочности (равным 0,33). Низкая эффективность стальных волокон в снижении деформаций ползучести при большом соотношении напряжения к прочности объясняется сниженными характеристиками межфазного сцепления волокон при ползучести. Большое отношение напряжения к прочности увеличивает поперечные деформации и, следовательно, снижает межфазное давление между волокнами и окружающим бетоном.По сути, это снижает сопротивление скольжению между волокнами и бетонной матрицей и приводит к большим деформациям ползучести.

Те же факторы, которые влияют на деформацию усадки в простом бетоне, влияют также на деформацию усадки в фибробетоне; а именно, температура и относительная влажность, свойства материала, продолжительность отверждения и размер конструкции. Было показано, что добавление волокон, особенно стали, к бетону оказывает положительное влияние на уравновешивание движений, возникающих в результате изменения объема, происходящего в бетоне, и имеет тенденцию к более ранней стабилизации движений по сравнению с обычным бетоном.

Влияние волокон на ограничение деформаций усадки при свободном высыхании оказалось незначительным [Lim et al. 1987; Shah and Grzybowski 1989] или вызвать немного меньшую усадку, чем у обычного бетона [Paul et al. 1981; Балагуру и Рамакришнан 1988]. Если волокна предназначены только для ограничения деформации усадки при свободном высыхании, тогда

Как заливать бетонную плиту для навеса [Полное руководство]

Хотите прочный устойчивый фундамент для сарая? На чем можно было бы припарковать машину, если бы она прошла через дверь? Если вы знаете, как залить фундамент из бетонной плиты под сарай, это то, что вам нужно.

У вас будет постоянный фундамент с ровным ровным полом, на котором можно построить сарай. Он также легко закрепит ваш сарай.

Все, что вам нужно сделать, это разбить участок, удалить верхний слой почвы, построить и выровнять формы, разложить и утрамбовать гравий размером от 4 до 6 дюймов, выложить арматуру, и вы готовы к заливке бетонной плиты.

Я знаю, что это не так просто, но это также не так уж и сложно, если вы выполните шаги, изложенные ниже.

В этой статье я расскажу вам, как залить плиточный фундамент под навес.Я расскажу о некоторых плюсах и минусах, материалах, которые вам понадобятся, и по ходу дам вам несколько полезных советов. Надеюсь, вы найдете эту статью конкретным дополнением к вашему репертуару фундамента сарая.

Нужен ли мне фундамент под навес для хранения?

Все навесы для хранения должны иметь фундамент; будь то пирс, гравий или бетон. Фундамент удерживает сарай от земли, уменьшая передачу влаги из земли в материал сарая и его содержимое, чтобы предотвратить появление плесени и гниения.

Он обеспечивает ровную, устойчивую основу, на которой можно сесть или построить сарай, чтобы он прослужил дольше, и его можно использовать для закрепления сарая от повреждений ветром.

Когда использовать бетонную плиту для сарая

Бетонный фундамент — это постоянный фундамент, который при правильном строительстве выдержит движение мороза. Он идеально подходит для плоской земли, но может быть построен на наклонной поверхности с некоторыми дополнительными материалами и работой.

Если вам нужен прочный, устойчивый фундамент, способный выдержать большой вес, лучше всего подойдет бетон.Фундамент из бетонных плит также отлично подходит для доступа с уровня земли.