Особенности работы с пенопластом: клейка, резка, сгибание

Пенопласт – отличный изоляционный материал, широко используется в строительстве. Плотная структура позволяет пропускать пары влаги, но удерживает тепло внутри помещения. Оптимально подходят для утепления дома. Помимо отличных изоляционных качеств, пенопласт хорошо поддается механической обработке и пластичен. Доступная стоимость и небольшой вес – дополнительные преимущества материала, позволяют использовать пенопласт для создания сложных декоративных орнаментов.

Пенопласт можно резать, клеить или сгибать, но работать с таким материалом нужно осторожно, также необходимо выбирать специальные инструменты.

Что такое пенопласт, пенополистирол?

Структура материала состоит из гранул, которые склеиваются друг с другом под прессом или под воздействием высоких температур. Сфера применения материала не ограничивается утеплением дома, так как пенопласт легко поддается обработке и весьма практичен. Из пенополистирола изготавливают декоративные элементы для украшения интерьера, которые приклеиваются к любой поверхности.

Еще одна сфера использования пенопласта – художественная и декоративная лепка. Пенопласт весьма технологичен и легко поддается обработке, поэтому из плит вырезают различные декоративные элементы и узоры, которые затем применяются в художественных целях. Пенопласт широко используется в рекламном деле и в дизайне интерьеров, играя роль каркасных элементов. Возможно создавать сложные арт-объекты с небольшим весом, что упрощает их установку.

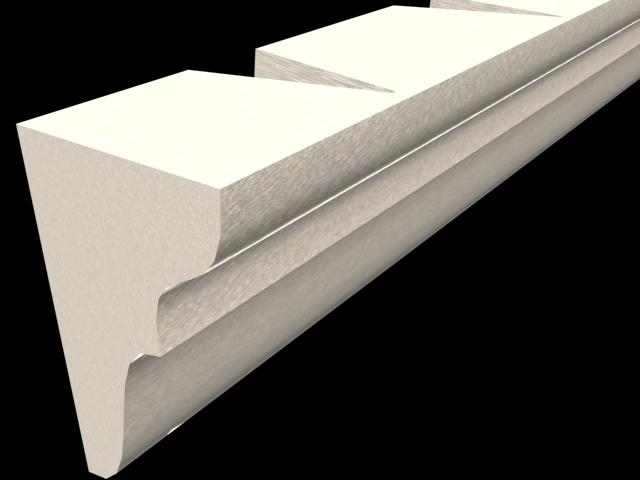

Изоляционный материал выпускается в форме плит и профильного плинтуса, готовые элементы можно обрезать до нужного размера, склеить для получения формы и согнуть под любым углом. Для механической обработки используются специальные инструменты, так как структура пенопласта состоит из отдельных гранул. В этой статье мы расскажем про все тонкости работы с подобным материалом и дадим несколько полезных советов.

Клейка пенопласта

Изоляционный материал можно использовать для утепления дома или в качестве декоративных элементов для украшения интерьера. Так как пенопласт мягкий и легко ломается, для закрепления используется клеевое соединение, и от правильности выполненных работ зависит долговечность изоляции и декоративного узора.

В основе пенопласта лежит синтетическое соединение, которое разрушается при соприкосновении с органическими растворителями. Это создает некоторые трудности в выборе подручных материалов, поэтому работать с пенополистиролом можно только при наличии определенных навыков. Следующей проблемой, с которой предстоит столкнуться при работе с таким материалом, является подготовка поверхности. Клей наносится на поверхность стены, которая должна быть чистой и ровной.

Для склеивания пенопласта используются следующие виды клеевых составов:

- полиуретановый клей с высокими показателями механической прочности;

- монтажная пена;

- полимерный клей;

- термоклей на основе полимерного состава;

- цементно-полимерный клей;

- битумный раствор.

В зависимости от типа поверхности и условий приклеивания используется один из вышеперечисленных вариантов. Однако у каждого состава есть свои специфические особенности, поэтому качество соединительного шва зависит от правильного выбора клея.

- Полиуретановый клей и монтажная пена. Эти соединения изготовлены на основе вспененного полиуретана и содержат минимальное количество органических соединений. Клей твердеет при взаимодействии с воздухом и выпускается в виде баллонов, поэтому для нанесения не придется покупать дополнительные инструменты. Такой вариант клеевого раствора подходит для крупногабаритных объектов, где нужно обеспечить высокую прочность сцепления или работать с пенопластом предстоит при низких температурах.

- Битумный клей. Такой вариант клеевого состава подходит для утепления фасадной части и фундамента. Слой битумного раствора предотвращает появление плесени и полностью заполняет трещины и небольшие неровности, а сам клей устойчив к повышенной влажности и имеет высокую адгезию с любыми строительными материалами.

- Полимерные составы. Используется при работе внутри помещения или для выполнения сложной работы с большим количеством мелких деталей. Некоторые виды такого клея были разработаны специально для склеивания пенополистирола, поэтому оптимально подходят для работы с таким «капризным» материалом.

Пенопласт – практичный и долговечный материал, который можно использовать как внутри помещения, так и снаружи. Однако для работы с ним нужно внимательно изучить все характерные особенности пенополистирола и соблюдать существующие технические требования.

Сгибание деталей из пенопласта

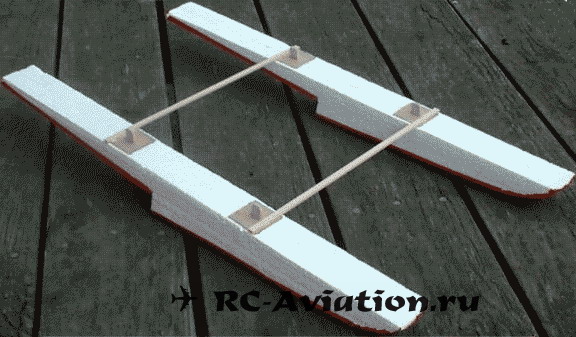

Профиль из пенопласта часто используется в качестве декоративного молдинга или плинтуса для оформления помещений. Однако работать с ним довольно сложно из-за повышенной хрупкости материала. Пенополистирол легко ломается, плохо сгибается, и обрезку можно производить только при помощи специальных материалов. Если при работе с прямыми и ровными поверхностями особых проблем не возникнет, то вот оформить полукруглые элементы или радиусные выступы довольно сложно.

Пенопласт можно сгибать следующими способами:

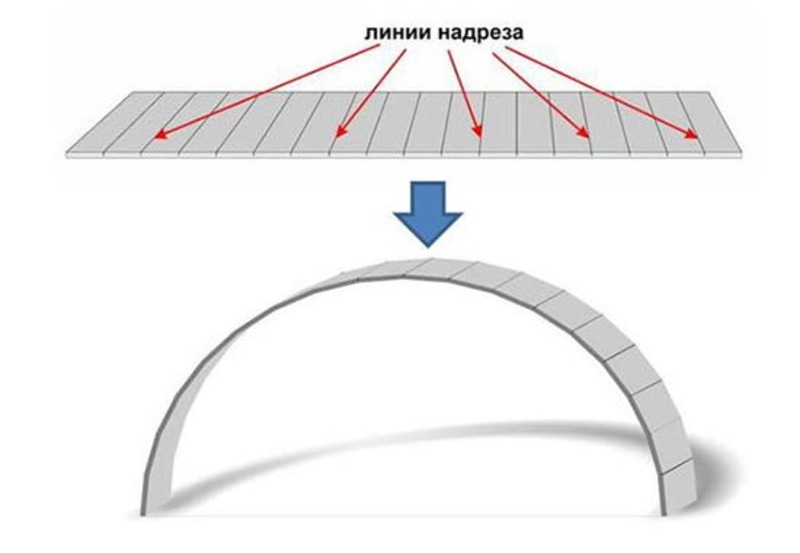

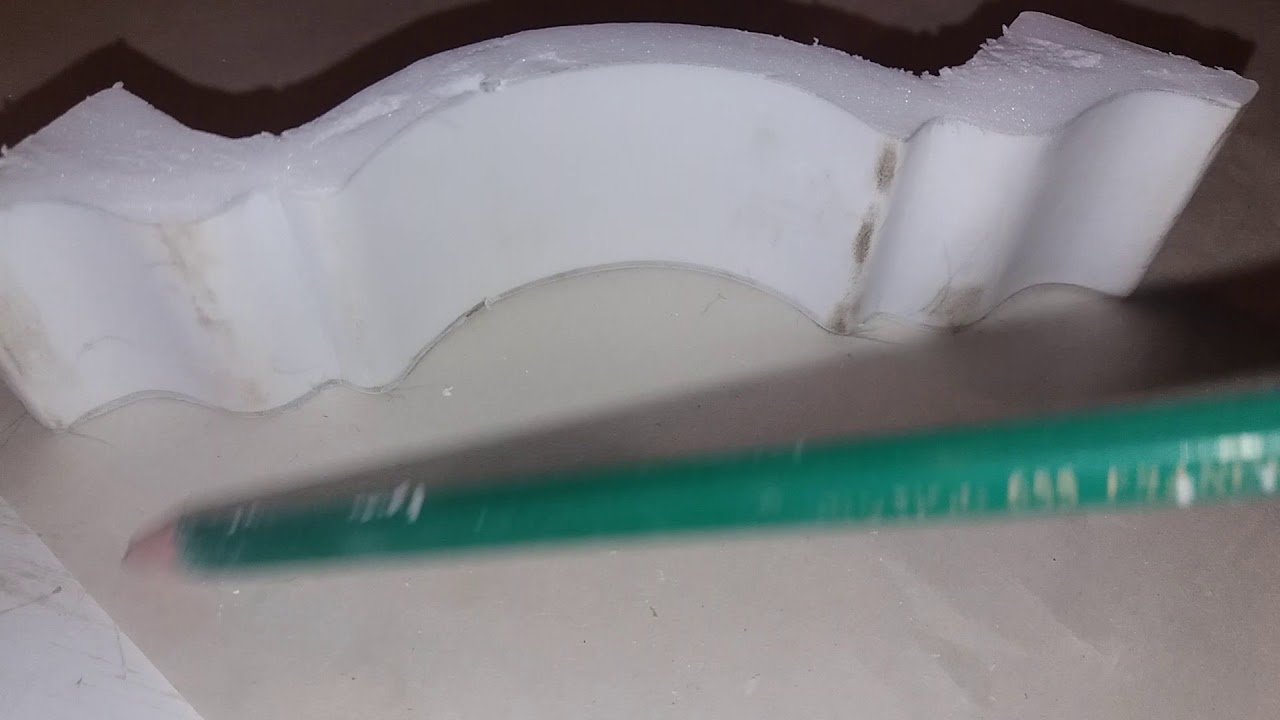

- Надрезы. Если вы решили использовать декоративный плинтус из пенопласта для оформления полукруглого выступа, то согнуть хрупкий профиль можно с помощью надрезов. С обратной стороны по всей поверхности плинтуса наносятся надрезы, которые равномерно распределяют нагрузку при сгибании плинтус не сломается при сгибании.

- Термообработка. Можно попробовать и другой вариант обработки, но использовать его можно только для получения небольшого изгиба, и результат будет положительным лишь в случае наличия у мастера специального оборудования и опыта. Пенопласт немного нагревается и под воздействием высоких температур становится более пластичным, поэтому профиль можно согнуть.

- Конструктор. Следующий способ используется редко, так как предполагает большой объем работы. В месте сгиба плинтус режется на ряд небольших фрагментов, которые затем склеиваются друг с другом. Выполнить такую работу качественно могут только опытные профессиональные мастера, потому что предстоит работать с небольшими фрагментами.

Пенопласт редко подвергают таким испытаниям, так как материал отличается высокой хрупкостью.

Резка пенопласта

Пенопласт выпускается в форме плит разных размеров, но при работе часто требуется обрезать материал, для чего используются специальные техники и инструменты. При разрезании необходимо сохранить край ровным, а с учетом гранулированной структуры пенопласта это довольно сложно.

Существуют два основных способа обработки пенопласта: механический и термический. Оба варианта требуют использования специального оборудования и наличия навыков у мастера.

- Механическая резка

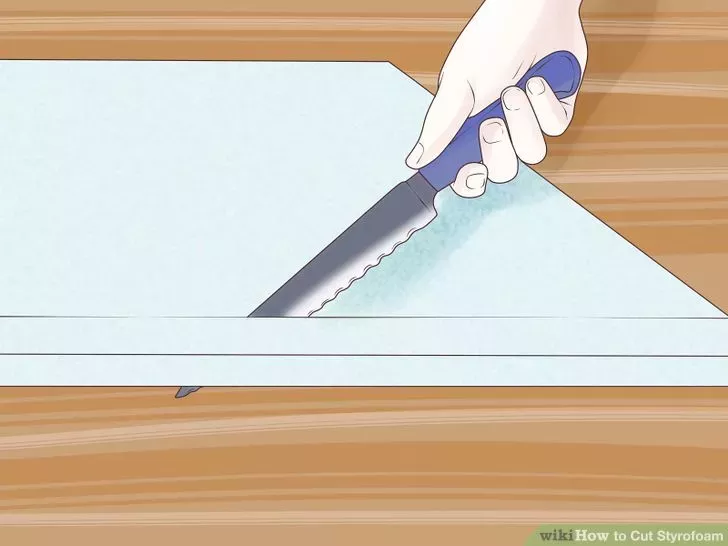

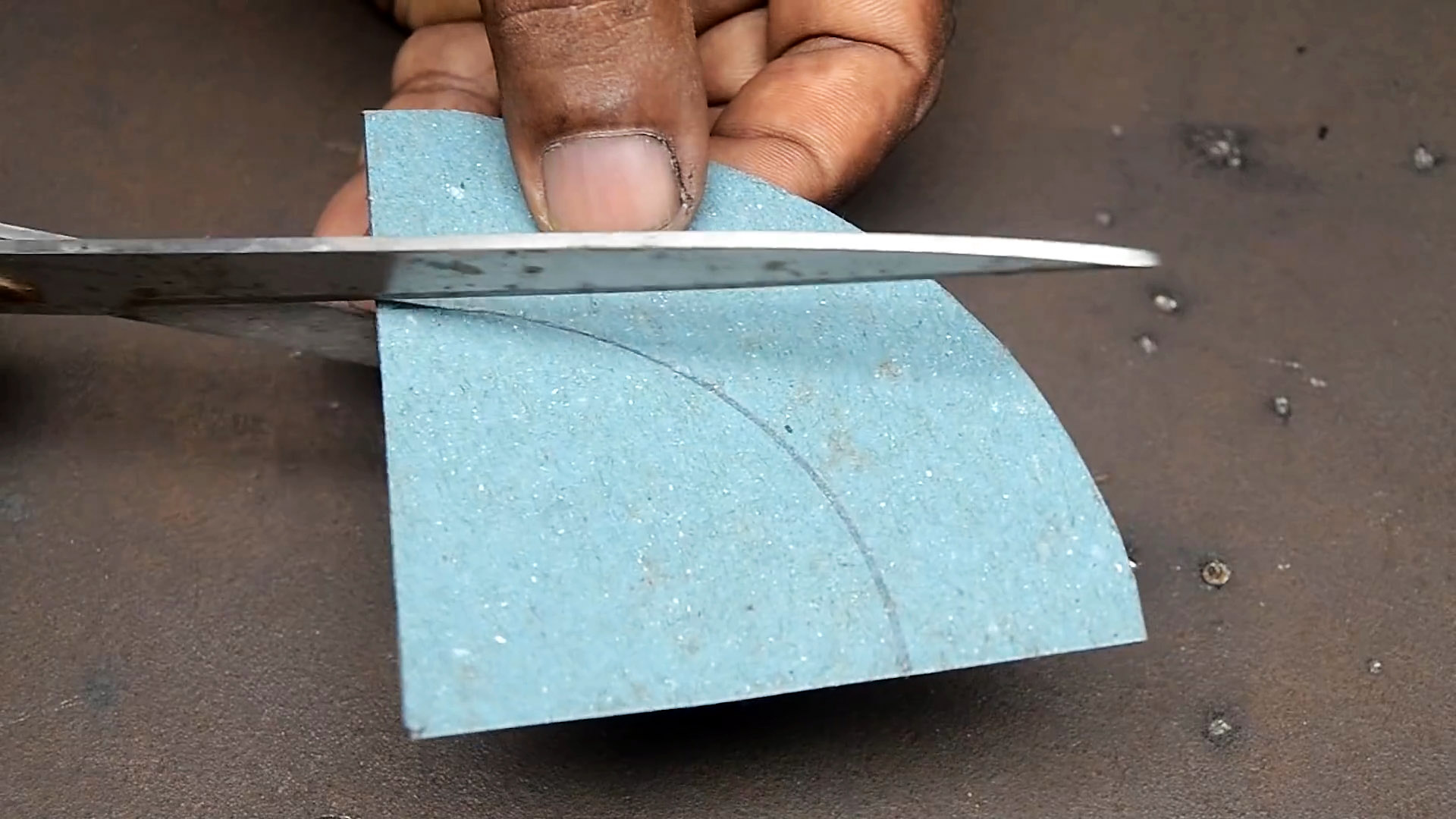

Эта техника предполагает использование инструментов с острой режущей кромкой, а резка производится путем механического воздействия на пенопласт. Такой способ используется в домашних условиях или в случае, когда предстоит работать с небольшими фрагментами. В качестве лезвия можно использовать пилу, болгарку, лобзик или нож. Выбор того или иного варианта зависит от размеров плиты и личных предпочтений. При работе с инструментом нужно соблюдать правила безопасности.

При работе с инструментом нужно соблюдать правила безопасности.

Если вы собираетесь разрезать плиты не толще 8 сантиметров, можно использовать канцелярский нож. С таким прибором удобно работать, а его лезвие достаточно тонкое и острое для получения ровного среза. При работе с болгаркой лучше использовать режим медленного вращения диска, иначе можно испортить весь лист. Существуют специальные инструменты для резки пенопласта, но их стоит приобретать только в том случае, если предстоит большой объем работы.

- Термическая резка

Такую технику используют только на промышленном производстве, но полученный срез будет идеально ровным. К тому же с помощью термического резака можно придавать плитам желаемую форму, и такой способ часто используется для декоративной резки пенопласта.

Термический резак представляет собой инструмент, состоящий из трансформатора, на который подается напряжение. При включении ток подается на две дуги, на которые натянута проволока, именно этот элемент является режущим лезвием. Нагретая проволока исполняет роль ножа, но благодаря высокой температуре край пенопласта плавится и образуется ровный срез.

Нагретая проволока исполняет роль ножа, но благодаря высокой температуре край пенопласта плавится и образуется ровный срез.

Преимущества механической и термической резки

Главные различия между способами обработки – качество среза, удобство и скорость выполнения работы. При механической резке пенопласт легко повредить, а получить ровный край можно только при наличии опыта и навыков у мастера. Термический способ обработки прост в использовании и дает хорошие результаты даже при минимальном уровне профессионализма.

Механическое воздействие имеет преимущество в следующих случаях:

- Небольшой объем работы. Если предстоит нарезать небольшое количество плит, нет смысла покупать для этого специальный инструмент. Можно использовать подручные средства, и при соблюдении всех правил можно быстро решить поставленную задачу.

- Толщина пенопласта до 5 см. Механический способ резки чаще всего используется при утеплении фасадов и фундамента. Для создания теплоизоляционного слоя ровность среза не имеет большого значения, поэтому допустимы погрешности.

К тому же, слой изоляции сверху декорируется другими материалами, так что неаккуратной работы не будет видно.

К тому же, слой изоляции сверху декорируется другими материалами, так что неаккуратной работы не будет видно. - Работа в домашних условиях. Собрать термический резак в домашних условиях можно только при наличии опыта и знаний, поэтому удобнее использовать инструменты, которые есть под рукой.

Обрезать пенопласт можно обычным канцелярским ножом, но при работе с гранулированным материалом нужно быть очень осторожным. Шарики пенополистирола легко крошатся, а сама плита плохо переносит механическое воздействие. Если вы только учитесь выполнять такую работу, лучше испытать свои силы на небольшом кусочке пенопласта, чтобы привыкнуть к чрезмерной хрупкости материала.

Термическая резка дает отличные результаты и отличается высокой точностью, а плюсами использования специального резка являются следующие преимущества:

- Фигурная резка. С помощью термического резака можно вырезать любую форму из пенопласта, фигурные срезы не будут крошиться и ломаться. Нагретая проволока плавит пенопласт и не дает шарикам рассыпаться из-за резки.

- Большая толщина пенопласта. Для работы с плитами большой толщины используется только термический резак, так как использование обычного лезвия неизбежно вызывает излом плиты.

- Большой объем работы. Если предстоит нарезать большое количество пенопласта, удобнее использовать специальный инструмент термической резки. Научиться пользоваться таким прибором можно за несколько минут, а качество среза не зависит от опыта мастера.

Пенопласт можно использовать не только в качестве изоляции. Однако в работе с доступным и практичным пенополистиролом потребуется приложить некоторые усилия и научиться обращению с хрупким и ломким материалом.

как согнуть плинтус из пенопласта, видео установки и фото дизайна

Облицовывая стены и потолки, хозяин продумывает декор стыков. Особенно важно подобрать правильный материал при использовании разного вида декора. Например, на стене это кафель, а на потолке обои, покраска. Чтобы придать стилистическую завершенность, используются плинтуса или молдинг потолочный. Что это за накладка, из чего ее делают и как монтируют – поговорим подробнее.

Что это за накладка, из чего ее делают и как монтируют – поговорим подробнее.

Что такое потолочный молдинг

Молдингом называется планка карниза различной ширины, закрепляемая в зоне стыка стены и потолка. Накладки бывают разного вида, изготавливаются из пластика, дерева, полиуретана, гипса и монтируются на клей.

Кроме практической, молдинг выполняет декоративную функцию – ламель подчеркивает зону перехода стены к потолку. Ассортимент продукции предлагает как простые ламели без узоров, так и эффектные имитации лепнины. Ряд продукции различается по цветовому, текстурному решению, а также материалам изготовления.

Виды потолочных молдингов

Выбирая молдинг вместо потолочного плинтуса, следует знать: некоторые варианты накладок используются только с определенными типами декоративной отделки. Например, пластиковые ламели идут к таким же панелям, а ПВХ галтели пригодятся при оформлении стыков стен и потолка с натяжным полотном.

Различаются гибкие и негибкие накладки. Основа первых: полиуретан, пенопласт, а вот вторые изготавливаются из дерева, гипса.

Основа первых: полиуретан, пенопласт, а вот вторые изготавливаются из дерева, гипса.

Полиуретановые

Основа: полиуретан или ПВХ. Основные достоинства:

- прочность;

- гибкость;

- неподверженность температурным изменениям.

Уход за накладками простой: можно мыть и протирать, не используя абразивные чистящие средства. Особенно важен момент изгибания ламелей – ими можно оформить фигурные выступы, выпуклые формы.

Гибкий полиуретановый молдинг незаменим при обрамлении любых криволинейных конструкций, в том числе подвесных потолков с нишами. Пригодятся галтели в оформлении стыков на неровных стенах – узкие и тонкие планки хорошо ложатся на плоскость, не оставляя зазоров, щелей.

Цена изделий от 2-3$, это недешево, однако стоимость оправдана высокими практическими и декоративными качествами товара.

Рекомендуем к прочтению:

Важно! Молдинги из полиуретана считаются не самыми легкими по весу, поэтому монтаж рекомендован на стены, потолок с прочным покрытием.

Пластиковые

Прочные и практичные галтели используются при отделке потолка панелями такого же материала. Основное достоинство пластиковых ламелей – своеобразная форма профиля. Молдинг выполняет сразу две функции: крепеж торцевой части панели и декор стыка. Ассортимент пластиковых молдингов различается по наружному оформлению, цветовому решению и возможности монтажа скрытой подсветки.

Продукции присущи все достоинства пластика: прочность, гибкость, легкий вес, неприхотливость. Цена товара от 1,5-2$ и выше, в зависимости от цветового и узорного решения.

Пенопластовые

Бюджетный вариант отделки популярен не только из-за цены, но и вследствие огромного ассортимента. Различается пенопластовый молдинг по ширине, толщине, узорному и цветовому решению. Широкие ламели хороши в просторных помещениях, а вот узенькие галтели помогут визуально приподнять потолок в малоформатных комнатах.

Имеющий массу достоинств материал не отличается прочностью, не выдерживает высоких температур и при чистке абразивами быстро теряет внешний вид. Однако простота монтажа, легкий вес накладок, цена от 0,5$ и возможность окрашивания в различные цвета нивелируют все недостатки.

Однако простота монтажа, легкий вес накладок, цена от 0,5$ и возможность окрашивания в различные цвета нивелируют все недостатки.

Совет! После отделки потолка молдингом из пенопласта необходимо устранить зазоры и щели. Подойдет обычная гипсовая шпаклевка.

Деревянные

Недешевый вариант декора, придающий помещению изысканность и индивидуальность.

Достоинства:

- прочность;

- эстетичность;

- длительный срок эксплуатации;

- натуральность.

Недостатков больше:

- негибкость ламелей;

- массивный вес;

- сложность в монтаже;

- высокая стоимость;

- необходимость тщательного выбора и правильный уход.

Что касается выбора, то тут важно не ошибиться, не купить подделку или дерево без обработки. Галтель не выдержит указанного срока эксплуатации, рассохнется или станет питательной средой для биологических форм жизни. Уход заключается в обработке защитными составами, поддержании оптимальной температуры, влажности и чистке без абразивов.

Цена багетов от 5-8$. Если мастер не имеет опыта работы с деревянными накладками и ошибется при подрезке углов, ламель будет испорчена. Поэтому для монтажа лучше пригласить профессионала.

Плюс отделки в возможности реставрации поверхности при появлении дефектов: наружную сторону галтели можно красить, шлифовать, лакировать или вощить. Но тут тоже лучше поручить работы специалистам.

Рекомендуем к прочтению:

Области применения в дизайне

Разобравшись, какими именно бывают потолочные молдинги, пригодится информация об их использовании:

- Полиуретановые галтели идеально смотрятся в помещениях, отделанных вагонкой из того же материала. Благодаря конструкции, изделие может служить профилем, куда вставляется вагонка.

- Пенопластовые вставки уместны в любых стилях с использованием фальш-потолков и подвесных конструкций. Подбирается декор в зависимости от цветового решения стиля. К тому же пластик легко красится, что добавляет ему плюсов.

- Деревянные молдинги относятся к классическим элементам. Вставками обрамляют потолки, выполненные из древесины, но неплохо будут смотреться галтели на декорированных подвесных конструкциях. Еще одна область применения – обрамление полов. Такая идентичность верха и низа собирает интерьерные решения и становится изюминкой стиля.

- Пенополистирол будет уместным при отделке покрытий из пластика, гипса. Например, в ванной, где потолок декорирован панелями ПВХ или в гостиной с гипсовой лепниной. Достоинство пенополистирольных галтелей – универсальность. Они отлично садятся на клей или незастывший гипс, а это дает широкие дизайнерские возможности. Например, можно «продолжить» потолок в стену, посадив на гипс белую пенополистирольную узорную галтель в зоне стыка двух плоскостей. При желании ламель можно вызолотить или покрыть другим цветом.

Нельзя не сказать о гипсовом варианте. Такие молдинги можно видеть в музеях, старинных покоях. Выполненные руками мастеров, планки повторяют узоры, имеют богатую фактуру и служат истинным украшением зоны стыка. В продаже встречаются как простые гипсовые молдинги ценой от 8$, так и шедевры ручной работы от 20-25$. Но немалый вес, сложности монтажа и обязательность ухода умаляют популярность продукции. Зато гипсовая галтель может стать не только вариантом декора стыка, но и исполнить роль самостоятельного художественного элемента.

В продаже встречаются как простые гипсовые молдинги ценой от 8$, так и шедевры ручной работы от 20-25$. Но немалый вес, сложности монтажа и обязательность ухода умаляют популярность продукции. Зато гипсовая галтель может стать не только вариантом декора стыка, но и исполнить роль самостоятельного художественного элемента.

Процесс установки молдингов

Прежде, чем начнется установка молдингов на потолок, важно просчитать количество нужного материала. Для этого измеряется периметр всей плоскости потолка, затем число делится на длину галтели (стандарт 2 м) – в итоге получается сумма элементов.

Если выходит дробное количество, его округляют в большую сторону, чтобы учесть дополнительные материалы для оформления стыков углов.

Способ монтажа:

- Поверх финишного декора. При этом не придется выравнивать поверхность стены, чтобы галтели легли максимально ровно.

- На стену. Вариант гарантирует более качественное сцепление, но потребует большего объема работ: выравнивание стены, грунтовка.

Совет! Если в планах хозяина время от времени менять декор стен, то молдинги крепятся вторым способом. Это дает возможность смены финишного покрытия без съема потолочных галтелей.

Как отделывать углы:

- При помощи стусла определить градус обрезания угла молдинга. Режущий инструмент – подходящий под материал вставки.

- Второй элемент, стыкуемый с первым, тоже нужно обрезать под тем же углом, чтобы пазы были незаметными. Любое отклонение в градусах приведет к неровности и галтели невозможно будет соединить.

Совет! Мастера советуют сделать угловой образец из обрезков молдинга, чтобы по нему быстро нарезать все необходимые углы.

Отделка потолка:

- Перед началом работ нужно прогрунтовать основу или хотя бы обработать водой.

- Первым делом оформляются углы. Монтаж на универсальный клей, жидкие гвозди или финишную шпаклевку. В последнем случае смесь наносится на стену, поверх нее вдавливается молдинг.

Остатки состава удалить, а щели между стеной и молдингом заполнить шпатлевкой.

Остатки состава удалить, а щели между стеной и молдингом заполнить шпатлевкой. - Приклеиваются продольные галтели так, чтобы места стыков точно совпадали.

- Затереть угловые щели, межпанельные стыки влажной тряпкой.

Вместо шпаклевки можно использовать акриловый герметик – процесс будет быстрее. Тяжелые ламели садятся на саморезы, а щели также заделываются шпаклевкой.

Как правильно согнуть потолочный плинтус из пенопласта

Отделка криволинейных поверхностей требует особого терпения и труда. Чтобы не искать галтели нужной формы, пригодятся навыки, как согнуть потолочный плинтус из пенопласта:

- Надрезы. С тыльной стороны вставки делаются небольшие надрезы так, чтобы не прорезать основную ламель. Молдинг легко сгибается, монтируется.

- Нагревание. С пенопластом такой способ не пройдет, а вот полиуретановые молдинги можно чуть нагреть, чтобы быстро приклеить на любую неровную плоскость.

- Нарезка. Галтели режутся на более мелкие составные части, затем соединяемые в форму круга. Немного терпения и потолок будет оформлен с идеальным соблюдением формы.

- Моделирование. Этот метод требует обработки тыльной стороны молдинга: срезать ребра жесткости, оклеить скотчем и можно монтировать галтель на поверхность любой сложной формы.

Совет! Приклеивается готовая деталь также на клей, шпаклевку. А чтобы «примерить» куски на стену, можно временно закрепить их малярным скотчем. Лента легко удержит нетяжелый материал, а после снятия не оставляет следов.

Твердый пенопласт – кому же он не по зубам?

≡ 12 апреля 2017 · Рубрика: ДачаА А А

Твёрдый пенополистирол тоже наиболее широко применяется в строительных работах, но чем же вызвана данная известность данного материала, чего же понадобилось повышать плотность до столь критических значений? Попытаемся разобраться с данным вопросом вместе.

1 Чем выделяется жёсткий пенополистирол?

Вспененные пластические массы, что, говоря по существу, и считается пенополистиролом, уже вот уже несколько лет выступают одними из самых востребованных теплоизоляторов. В принципе, это газонаполненная пластмасса, которая состоит из большинства ячеек, весомая часть которых не сообщаются между собой, однако есть и сообщающиеся экземпляры, однако их кол-во очень сильно уступает первым.

Ключевой объем данного теплоизолятора – воздух, и, исходя из этого, он имеет намного меньшую плотность, чем сырье. При этом нужно иметь в виду, чем более большая плотность у пенополистирола, тем предпочтительнее это отразится на механической прочности материала. Выходит же аналогичный материал способом прессования, в основе которого лежит применение твёрдых газообразователей одновременно с порошкообразными полимерными материалами.

Жёсткий пенополистирол отыскал себя в области строительства в виде утеплительного материала и как материал для упаковки. Также, он активно применяется в промышленности, кораблестроении, авиации и т. д. Без него сложно представить рыболовство, да и в области электробытовой техники можно его повстречать. А все благодаря отменным свойствам. Как мы уже говорили выше, он отлично склеивается, так что может быть получение армированного пенополистирола – следует всего-то объединить его с армирующим компонентом. Также у вас есть возможность собрать из данного теплоизолятора блок заданной формы и размеров. Другими словами, вместо конструкционного компонента он сослужит вполне длинную службу.

Также, он активно применяется в промышленности, кораблестроении, авиации и т. д. Без него сложно представить рыболовство, да и в области электробытовой техники можно его повстречать. А все благодаря отменным свойствам. Как мы уже говорили выше, он отлично склеивается, так что может быть получение армированного пенополистирола – следует всего-то объединить его с армирующим компонентом. Также у вас есть возможность собрать из данного теплоизолятора блок заданной формы и размеров. Другими словами, вместо конструкционного компонента он сослужит вполне длинную службу.

Возможности твёрдого пенополистирола фактически неограниченные, жесткость все вместе с классическими свойствами этого теплоизолятора расширяет границы применения.

2

Твёрдый пенополистирол – плюсыЧто же насчет достоинств данного теплоизолятора, так их, в действительности, достаточно много, это и обуславливает его большую популярность на рынке строительных услуг. В первую очередь следует отметить его тепло и свойства звукоизоляции. Всего 20-ти миллиметровый слой данного материала эквивалентен по собственному термическому сопротивлению кладке из кирпича, превышающей его по толщине в целых 42 раза.

В первую очередь следует отметить его тепло и свойства звукоизоляции. Всего 20-ти миллиметровый слой данного материала эквивалентен по собственному термическому сопротивлению кладке из кирпича, превышающей его по толщине в целых 42 раза.

Еще одно бесспорное положительное качество крепкого пенополистирола заключается в маленьком весе, так что работать с ним одно удовольствие. Не появляется никаких сложностей с перевозкой, его довольно легко поднять на совершенно любую высоту. Да и режется этот пенополистирол также без большого труда, очень просто отлично наточенного ремонтного ножа. Также, если подогреть данный материал, то можно согнуть, выполнить штамповку. Такой пенополистирол отлично отделывается любым столярным инструментом и склеивается.

Однако это не все его плюсы: еще он не может представить никакого заинтересованности для грызунов, термитов, а еще других насекомых, на нем не приживаются различные микробы и грибки. Да и цена этого теплоизолятора вполне равноценная. Его капиллярность стремится до нуля, а, поэтому, он фактически не впитывает влагу, благодаря этому, используя самый плотный вид пенополистирола можно ждать, что он будет способен очень долго не терять формы, даже в том случае, если его уместить в воду. Благодаря этому вероятность того, что материал утратит собственные свойства либо меняет размеры при высокой влажности, очень маленькая.

Его капиллярность стремится до нуля, а, поэтому, он фактически не впитывает влагу, благодаря этому, используя самый плотный вид пенополистирола можно ждать, что он будет способен очень долго не терять формы, даже в том случае, если его уместить в воду. Благодаря этому вероятность того, что материал утратит собственные свойства либо меняет размеры при высокой влажности, очень маленькая.

3 Определенные минусы плотного пенополистирола

Со всеми «за» уже разобрались, так что осталось узнать и «против». Итак, его механическая крепость не очень хороша, как хочется. Так что после утепления данным материалом нужно сделать и работу по его добавочной защите от допустимых повреждений от механических факторов. Очередной невидимый момент – возгораемость. Несомненно, в состав вводят специализированные добавки, чтобы свести такое свойство до минимума, благодаря этому небольшая искра безопасна. Однако случись пожар – и пенополистирол вспыхнет очень быстро.

Однако случись пожар – и пенополистирол вспыхнет очень быстро.

К этому всему, есть мнение о токсичности. Поэтому следует со всей внимательностью подбирать аналогичную продукцию. В первую очередь просите торгового представителя показать сертификат соответствия, при этом нужно иметь в виду, что в процентном отношении содержание остаточного стирола не должно быть больше 0,1%. В другом случае от товара нужно отказаться. Также еще немного уменьшить и без этого небольшое влияние на случай хорошего товара сможет помочь облицовка, без которой этот пенополистирол уж определенно в вашем жилище не осталось, к примеру, нанесите штукатурку.

Похожие посты

Как гнуть стеклопластиковую арматуру, чтобы она не ломалась и держала форму?

6 4 01 Апреля 2019Стеклопластиковая арматура – легкий и надежный композитный материал, который успешно используется при возведении мостовых опор, тоннелей, бассейнов и даже огородных теплиц. Жгуты из стеклянных волокон очень прочные, но проблемные в использовании – их сложно согнуть. Как сделать это правильно?

Жгуты из стеклянных волокон очень прочные, но проблемные в использовании – их сложно согнуть. Как сделать это правильно?

Купить сстеклопластиковую арматуру по цене от производителя с доставкой по всей Украине:

- Код товара:

0102395

- Фасовка: {{option_item.option_name}}

- Вес:

35 кг

- Диаметр:

26 мм

- Длина:

2 м

- Код товара:

0102394

- Фасовка: {{option_item.option_name}}

- Вес:

35 кг

- Диаметр:

26 мм

- Длина:

2 м

- Код товара:

0102392

- Фасовка: {{option_item.option_name}}

- Вес:

12 кг

- Диаметр:

16 мм

- Длина:

1,4 м

- Код товара:

0102393

- Фасовка: {{option_item.option_name}}

- Вес:

20 кг

- Диаметр:

22 мм

- Длина:

1,8 м

- Код товара:

0102389

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

6 кг

- Диаметр:

12 мм

- Длина:

0,94 м

- Код товара:

0102404

- Фасовка: {{option_item.option_name}}

- Вес:

10 кг

- Диаметр:

16 мм

- Длина:

1,2 м

- Код товара:

0102391

- Фасовка: {{option_item.option_name}}

- Вес:

7 кг

- Диаметр:

16 мм

- Длина:

1,2 м

Особенности и виды композитной арматуры

Стеклопластиковая арматура вошла в активное употребление в 70-х годах ХХ века. На момент изобретения она стоила в разы дороже металлической арматура, поэтому на постсоветском пространстве почти не применялся, зато был очень популярен в США и Европе. С тех пор стеклопластиковая арматура серьезно потеснила металлического «конкурента». Такой строительный материал позволяет получить легкие и очень прочные, не поддающиеся коррозии стержни. Это позволяет использовать строительный материал для многих целей, например:

Это позволяет использовать строительный материал для многих целей, например:

- конструкций, контактирующих с водой и агрессивными веществами;

- сейсмоустойчивых сооружений и зданий для химпромышленности;

- промышленных и частных зданий любого назначения;

- армирования бетонных конструкций сеткой;

- создания канализации и бассейнов;

- опор для виноградников, теплиц;

- укрепления опор ЛЭП;

- дорожных покрытий;

- навесов и тентов.

Композитный стройматериал изготавливается из наполнителя (стеклянных, базальтовых или углепластиковых волокон, скрученных в жгут), и связующей синтетической смолы. Он легче металлических аналогов в 10 раз и прочнее в 4 раза, не боится влаги и химикатов, хорошо удерживает тепло, является диэлектриком и не требует сварочных работ. Предполагается, что арматура из стекловолокон и смолы будет служить минимум 80 лет. Стеклопластиковая арматура может быть гладкой (с менее выраженными ребрами) или рифленой – ребра последней модели обеспечивают отличное сцепление с бетоном. Фасовка арматуры – стержень-хлыст разной длины (диаметр 4-16 мм) или бухта (диаметр 4-16 мм, длина 12-500 м).

Фасовка арматуры – стержень-хлыст разной длины (диаметр 4-16 мм) или бухта (диаметр 4-16 мм, длина 12-500 м).

Как работать со стеклопластиковой арматурой

Использование готовой композитной арматуры из стеклопластика может показаться затруднительным – ее (как и любую полимерную арматуру) практически невозможно согнуть в домашних условиях – готовый охлажденный стержень сломается или снова распрямится. Нагреть стеклопластиковую арматуру можно до +200°С, но она не размягчится. Температурного пика вещество достигает примерно при +550-600°С, и арматура просто оплавится. Поэтому гнуть стержни с помощью инструментов или строительного фена, как иногда советуют в сети, бесполезно и даже опасно.

Как же согнуть стеклопластиковый пруток?

Есть три варианта:

- Заказать у производителя готовую. В заводских условиях изготовить гнутый элемент из композита по чертежу заказчика «с нуля» не составит труда.

- Использовать стальные наконечники для композитных стержней.

Наконечники крепятся к концам прутков цанговыми зажимами или химическими анкерами. Если нужно зафиксировать арматуру в согнутом состоянии, наконечники привариваются, и вы получаете нужную конструкцию.

Наконечники крепятся к концам прутков цанговыми зажимами или химическими анкерами. Если нужно зафиксировать арматуру в согнутом состоянии, наконечники привариваются, и вы получаете нужную конструкцию. - Сгибать одновременно соединенные металлические и стеклопластиковые прутья. Такая «связка» обеспечит нужный радиус и надежность.

Важно: сгибать стеклопластиковый стержень можно максимум полудугой – такие формы используют для создания навесов и теплиц. Кроме того, не любая арматура поддается сгибанию. Например, в бухтах поставляется арматура диаметром до 12 мм, а все, что толще, уже нарезается отрезками, необходимыми заказчику. Интересно: американский производитель композитной продукции MFX-BAR сообщает, что арматура его производства гнется намного свободнее, чем аналоги. Такой материал станет прорывом и практически заменит металл в строительстве.

Интернет-магазин Триколор предоставит консультацию по любому вопросу о стеклопластиковой арматуре. У нас вы купите продукцию для любых строительно-ремонтных потребностей по самой приятной цене в Украине.

Купить сстеклопластиковую арматуру по цене от производителя с доставкой по всей Украине:

- Код товара:

0102403

- Фасовка: {{option_item.option_name}}

- Вес:

8 кг

- Диаметр:

14 мм

- Длина:

1 м

- Код товара:

0102390

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

14 мм

- Длина:

0,94 м

- Код товара:

0102388

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

12 мм

- Длина:

0,68 м

- Код товара:

0102402

- Фасовка: {{option_item.option_name}}

- Вес:

5 кг

- Диаметр:

12 мм

- Длина:

1 м

- Код товара:

0102387

- Фасовка: {{option_item.

option_name}}

option_name}} - Вес:

4 кг

- Диаметр:

12 мм

- Длина:

0,94 м

- Код товара:

0102385

- Фасовка: {{option_item.option_name}}

- Вес:

3 кг

- Диаметр:

10 мм

- Длина:

0,56 м

- Код товара:

0102401

- Фасовка: {{option_item.option_name}}

- Вес:

4 кг

- Диаметр:

10 мм

- Длина:

0,7 м

- Код товара:

0102400

- Фасовка: {{option_item.option_name}}

- Вес:

2 кг

- Диаметр:

8 мм

- Длина:

0,52 м

ЛУЧШИЙ/ХУДШИЙ утеплитель для стен балкона

Как выбрать утеплитель для стен балкона? Нужно послушать мастеров. Почитав материалы в Интернете обнаружил, толковых мыслей мало.

Решил собрать страницу про утеплитель, хороший и плохой. Кстати, уже написана обширная статья про утепление пола, советую почитать.

Кстати, уже написана обширная статья про утепление пола, советую почитать.

Ниже расскажу какой вид купить в магазине для лучшего результата.

Затрагивать моменты крепления на стены не хочется. Эта тема слишком велика. Об этом напишу позже.

Встречается много теплоизоляторов. Встречаются жидкие. Они наносятся на стенки балкона в жидком виде, а потом застывают, образуя сплошной ковёр.

Встречаются теплоизоляторы в виде ваты. Вата формована листами или рулонами.

Широко распространены утеплители упругие, смотанные в рулоны.

Есть листовые жёсткие — пенопласт и экструдированный пенополистирол.

Глупый вариант

В интернете появляются статьи про вспененные жидкие материалы. Это сохнущие, полиуретановые соединения, с хорошими характеристиками.

На практике — бессмысленный вариант. Его цена в пересчете на 1 квадратный метр не подъемная. Есть ещё минус. Со вспененной массой неудобно работать на узких пространствах. Следующий минус — чем толще слой, тем дольше сохнет. Дольше испаряет летучие соединения. Когда слой высох, через него неудобно крепиться. Невидно где кончается бетон и начинается перегородка, где можно просверлить дырку, где нельзя.

Дольше испаряет летучие соединения. Когда слой высох, через него неудобно крепиться. Невидно где кончается бетон и начинается перегородка, где можно просверлить дырку, где нельзя.

Жидкие утеплители применять на лоджиях глупо и вредно.

Утеплители которых нет

Это интересная тема, здесь затронем ее вскользь.

Утепление балкона при помощи пеноблоков. Люди полагают, чтобы было тепло, нужен пеноблок. Пеноблок — не утеплитель. Это бетон с пузырьками воздуха в структуре. Феноменальными свойствами утепления не наделен. Его толщина на балконах 5-7 см. Зимой быстро промерзает. Подробнее про кладку рассказано здесь.

Считается, лоджию следует утеплить фольгированным пенофолом. Фольга на пенофоле встречается редко. Блестящий слой — это целлофан. По теме есть интересная статья. На балкончиках монтируют пенофол толщиной 3 — 5 мм. Его прикручивают саморезами к пеноплексу, стыки клеят скотчем. Теплозащиты материал не дает. Он борется только со сквозняками.

Некоторые набирают в Яндексе запрос утепление деревом. Люди думают, если обшить лоджию деревянной вагонкой, имитацией бруса или блок-хаусом, то станет теплее. Финишное деревянное покрытие или пластиковое не держит температуру. Холодный воздух от стен, через щели в обшивке проникает на территорию балкона. Обшивка без теплоизоляции не работает.

Люди думают, если обшить лоджию деревянной вагонкой, имитацией бруса или блок-хаусом, то станет теплее. Финишное деревянное покрытие или пластиковое не держит температуру. Холодный воздух от стен, через щели в обшивке проникает на территорию балкона. Обшивка без теплоизоляции не работает.

Плохой утеплитель

Плохой утеплитель для стен балкона — минеральная вата. Её с успехом применяют при утепление пола. На стенах или на потолке она вредна.

Вата продается в разных вариантах упаковки, различной плотности. Вата скрученная в рулон не подходит для балкона. Она не имеет собственные жёсткости, закрепить её между обрешеткой задача.

Вата листами подходит более. Чем ее плотность выше, тем лучше.

У всей ваты общий минус — отсутствие структурной жёсткости. Под действием силы тяжести на стенах она проседает. Образуя прослойки незащищенного бетона к потолку.

Процесс усадки длительный, занимает 5 -8 лет. Я видел вату на демонтаже старых балконов и она съёживается. По щелям сквозит холодный воздух.

По щелям сквозит холодный воздух.

В строительстве домов вату стелют в 2 — 3 слоя в перехлест. На балконе укладывают в один слой — экономят место. На балконах много слабых мест: перегородки, стенки к соседу, железные парапеты. Здесь минусы ваты и вылезают.

Анализируя вышесказанное — вата для стен утеплитель несовершенный.

Хороший утеплитель для стен балкона

Для стен подходит 1 утеплитель — пенополистирол. Пенополистирол знаком широким массам как пенопласт. Этот вариант менее удачен.

Пеноплекс, Урса, ТехноНиколь — экструдированный пенополистирол. Он предпочтительнее.

Пенопласт прекрасно держит тепло, его легко резать, бывает различной толщины, прекрасно пенится, долговечен. Его большой плюс — цена.

Минус 1, с материалом неудобно работать (он крошится, не ломается по надрезу).

В докризисные годы я отговаривал заказчиков от пенопласта. Но цена в наше время решает. Если плевать на трудочасы, покупайте пенопласт.

Экструдированный пенополистирол производится зелёным, серым, оранжевым, желтоватым. У разных производителей соответствующий цвет. Это лучший материал для утепления стен.

У разных производителей соответствующий цвет. Это лучший материал для утепления стен.

Работать с экструдированным пенополистиролом — удовольствие. Легко и ровно режется ножом, на листы можно наступить (жесткий), можно немножко согнуть (упругий). Экструдированный пенополистирол долговечен, прекрасно клеится пеной, тонкий (продается толщиной в 2 см).

Если расположить тонкие листы в шахматном порядке в 2 слоя. Первые будут перекрываться последующими листами. Что исключает вероятность сквозняка.

Вывод однозначен — экструдированный пенополистирол любой торговой марки хорош для балкона.

Необходимые толщина и плотность

Сначала разберитесь с целью, как вы хотите использовать пространство. Если просто облагородить помещение, подойдёт тонкий слой утеплителя в 2 см. Меньше ставить неразумно! Встречал ребят, которые к стенам клеили подложку от ламината (тоже пенополистирол).

В планах находится на балконе длительную часть года? Тут следует брать листы толщиной от 3 до 4 см. С таким вариантом пользуются балконом до холодов.

С таким вариантом пользуются балконом до холодов.

Хотите присоединить комнату к кухне — нужен тёплый вариант. Советую 2 слоя по 3 см утеплителя. Хватает даже мерзлякам.

Многие заказчики стараются найти определенную плотность материала. Вопрос плотности пенополистирола бессмысленный. Любой плотности экструдированного пенополистирола вам точно хватит.

Как сделать мини дробилку для пенопласта

В данном обзоре автор поделится идеей, как своими руками изготовить мини дробилку для измельчения пенопласта.

А зачем вообще дробить пенопласт?

Для того, чтобы получить гранулы пенополистирола, которые можно использовать для приготовления облегченного бетона или различных декоративных изделий из цемента.

Для изготовления самоделки нам потребуются:

- электродрель;

- гвозди;

- втулка от велосипеда;

- круг из фанеры.

Кроме основной части самоделки, необходимо изготовить корпус дробилки, внутри которого и будет происходить процесс измельчения пенопласта.:max_bytes(150000):strip_icc()/markconduit-56a27f6c5f9b58b7d0cb5322.jpg) Для этого можно использовать доски или фанеру.

Для этого можно использовать доски или фанеру.

Советуем вам также прочитать: как отремонтировать лист гипсокартона с помощью монтажной пены.

Основные этапы работ

Первым делом автор вырезает из фанеры два круга, и склеивает их вместе. В круг забиваем гвоздики (их длина должна быть такой, чтобы кончик выходил из фанеры на 4-5 мм).

По центру круга надо просверлить отверстие, чтобы можно было вставить шпильку, на которой находится втулка от велосипеда. Второй конец шпильки зажимается в патроне электродрели.

Далее из кусков фанеры автор собирает корпус дробилки. Сверлим в нем отверстие, и вставляем шпильку со втулкой. На шпильку надеваем круг с подшипником по центру, и фиксируем его гайкой.

Электродрель устанавливаем на крепление, которое прикручено к корпусу. Сверху надо будет сделать крышку, чтобы пенопласт не разлетался в разные стороны.

В целом, сама конструкция довольно «жиденькая», но ее можно доработать при желании. А вот сама идея — интересная.

А вот сама идея — интересная.

Подробно о том, как сделать мини дробилку для пенопласта, можно посмотреть в авторском видеоролике (источник — YouTube канал Mêdson Cabral, ideias p jardim).

Чем лучше штукатурить пенопласт снаружи?

Пенопласт – популярный материал для утепления, имеющий целый ряд достоинств. Но при этом он нестоек к ультрафиолету и агрессивным химикатам, довольно хрупок. Чтобы продлить срок службы пенопласта его каким-то образом надо защитить от воздействия разрушающих факторов. Несмотря на невысокую прочность материала, можно штукатурить по пенопласту. Штукатурка не только предохранит материал, но и придаст поверхности приятный внешний вид.

Чем оштукатуривать пенопласт?

Многие задаются вопросом, можно ли штукатурить пенопласт цементным раствором? Нет, этого делать не стоит. Для пенопласта и родственных ему полистирольных материалов существуют специальные штукатурные смеси. Хотя в их составе и присутствует цемент, но также есть и особые добавки, обеспечивающие прочное соединение с поверхностью пенопласта.

Чтобы штукатурка хорошо держалась на поверхности пенопласта, используют штукатурную сетку. Чем более плотная сетка применяется, тем ровнее получится оштукатуренная поверхность, но и тем сложнее оклеивать углы и изгибы.

Смесь разводится в соответствии с инструкцией и пропорциями, указанными на упаковке. Нарушать рекомендации производителей не стоит, но если что, то лучше сделать смесь слишком жидкой, чем излишне густой, потому что так сетка будет лучше приклеиваться к поверхности пенопласта.

Важно использовать на всем протяжении работ штукатурку одного производителя. Из-за возможной разницы в составах, реакции между продуктами разных марок могут быть непредсказуемыми.

А конкретно чем лучше штукатурить по пенопласту? Наиболее популярна продукция следующих производителей:

- Ecomix

- Ceresit

- Столит

Порядок работ по оштукатуриванию

Оштукатуривание начинается с углов. Чтобы сетка хорошо легла на них и не отклеивалась, ее предварительно нужно согнуть так, чтобы остался след от сгиба, либо просто приобрести уже готовые уголки. Смесь наносят толщиной в несколько мм, вставляют в нее сетку и закрепляют ее надавливающими и разглаживающими движениями в направлении от углов к центру поверхности.

На саму поверхность стены не стоит наклеивать сразу слишком широкие полосы сетки (более метра), т.к. из-за скорости схватывания раствора их не удастся хорошо закрепить. Сетка вжимается в смесь и закрепляется движениями шпателя от центра к краям. На стыках следует оставлять зазор в несколько сантиметров для проклеивания и соединения отдельных листов сетки между собой.

После высыхания первого слоя, на который была приклеена сетка, и его ошкуривания пластиковой теркой с наждачной бумагой наносится выравнивающий слой толщиной также в 2-3 мм. Работа ведется двумя шпателями. Узким шпателем смесь набирается на широкий, набрасывается на поверхность стены и разравнивается. Желательно, чтобы стыки отдельных оштукатуренных участков не совпадали со стыками полотен сетки, так штукатурка будет держаться прочнее.

Работа ведется двумя шпателями. Узким шпателем смесь набирается на широкий, набрасывается на поверхность стены и разравнивается. Желательно, чтобы стыки отдельных оштукатуренных участков не совпадали со стыками полотен сетки, так штукатурка будет держаться прочнее.

Перед тем, как затирать выравнивающий слой, следует дать штукатурке просохнуть. В сухую и теплую погоду для этого может быть достаточно и нескольких часов, в прохладную и сырую потребуются хотя бы сутки. Но слишком сильно затягивать с ошкуриванием не стоит, иначе штукатурка сильно наберет прочность, и придется прикладывать очень много усилий. После ошкуривания можно грунтовать стены и наносить финишное покрытие. Важно понимать, чем лучше штукатурить пенопласт, тем дольше он прослужит и тем меньше проблем доставит в процессе эксплуатации.

как гнуть пенопласт

Я полностью обновил эту статью, которая изначально была написана несколько лет назад, и добавил еще несколько иллюстраций. Я думаю, что эта форма создания моделей по-прежнему оказывается бесценной, несмотря на растущую конкуренцию со стороны подобных SketchUp. Я пока храню его в разделе Methods , хотя не уверен, не должно ли оно совпадать с Technical Drawing .

Я пока храню его в разделе Methods , хотя не уверен, не должно ли оно совпадать с Technical Drawing .

Нижеследующее призвано служить введением в цель так называемой «модели белой карты» в дизайне фильмов / телевидения, что она должна включать и какие материалы можно выбрать для ее изготовления.В случае рекомендуемых материалов и методов, это на самом деле просто обзор возможностей, а не полная пошаговая инструкция по сборке. Важно прямо сейчас провести различие между «белой карточной моделью», имеющейся в данном случае, и другой. Исследовательской, часто грубой и неточной, иногда цветной, «эскизной» моделью, которая часто упоминается под тем же именем. , особенно в театре. «Модель белой карты» настоящего контекста во многих отношениях совсем не грубая и неточная, и чаще всего из-за того, что она занимает обычное место в хронологии этапов проектирования, она больше не является исследовательской.

Объяснение «моделей белых карт»

Хотя художник-постановщик фильма / телепрограммы может свободно использовать самые разные визуальные средства при разработке и записи концепции дизайна декорации, включая грубые или «эскизные» модели на ранних стадиях, так называемая «модель белой карты», созданная для заключительные этапы соответствуют очень специфическим требованиям. Обычно это делается после того, как проект был завершен, чаще всего с включением подробных технических чертежей, созданных для сборки набора.Таким образом, это буквально трехмерный «план» предполагаемого дизайна.

Обычно это делается после того, как проект был завершен, чаще всего с включением подробных технических чертежей, созданных для сборки набора.Таким образом, это буквально трехмерный «план» предполагаемого дизайна.

Обычно это нереалистичная, атмосферная передача того, как будет выглядеть декорация, не говоря уже о том, как она будет выглядеть в фильме. Он может не предлагать никакой информации о цвете, немного о текстуре и материалах, но содержит всю самую важную информацию о пространстве, структуре, подвижных элементах и их практическом значении. Дизайнер может создать версию на более раннем этапе процесса проектирования, чтобы проверить трехмерность дизайна (чтобы проверить общие пропорции, лучше визуализировать возможности съемки и т. Д.), но обычно все эти вещи прорабатываются на заключительном этапе, и здесь созданная модель является скорее коммуникативным устройством, чем инструментом «тестирования». Он служит связью со всей съемочной группой. Он сообщает режиссеру и оператору, сколько именно места есть для любого действия, необходимого для сцены, но также дает общее представление о том, что будет видно за ним (это поддерживает ценность создания технических чертежей / модели с некоторым графическим указанием текстуры поверхности и т. д.). Кроме того, он сообщает оператору, а также съемщикам, звукооператорам или светотехникам, сколько места будет для оборудования и нужно ли планировать какие-либо препятствия, такие как столбы, ступеньки или уровни. Он дает обзор для технической бригады, ответственной за создание и оснащение набора (или изменение существующего), о том, сколько работы требуется. Он предоставляет финансовым администраторам такой же обзор, чтобы помочь им оценить затраты.

д.). Кроме того, он сообщает оператору, а также съемщикам, звукооператорам или светотехникам, сколько места будет для оборудования и нужно ли планировать какие-либо препятствия, такие как столбы, ступеньки или уровни. Он дает обзор для технической бригады, ответственной за создание и оснащение набора (или изменение существующего), о том, сколько работы требуется. Он предоставляет финансовым администраторам такой же обзор, чтобы помочь им оценить затраты.

Наиболее распространенный масштаб для этой модели — 1:50 (или эквивалент 1:48, если британский.. футов и дюймов .. используется). Обычно это масштаб, в котором составляются основные технические планы местности, и общепринято считать, что он не слишком мал, чтобы показать значительное количество графических деталей или оценить пропорции по сравнению с фигурой человека. В любом случае модели в более крупном масштабе, то есть 1:25, просто становятся слишком большими, чтобы ими можно было управлять. Можно использовать обычные типы карт с прикрепленными к ним рисунками. Затем они вырезаются и собираются в трехмерные конструкции. «Правило» состоит в том, что все, что имеет существенное физическое влияние на заданное пространство (например, колонна, ступеньки, изменение уровня пола, открывающиеся двери, перила и т. Д.)) необходимо представить в 3D, тогда как все, что можно игнорировать с точки зрения пространства (например, неглубокий декор или панели, световые занавески и т. д.), можно оставить плоским как рисунок. Я всегда рекомендую, по крайней мере, в масштабе 1:50, чтобы можно было безопасно изобразить большинство вещей глубиной менее 5 см (в реальности) в виде плоского рисунка. 5 см составляет толщину 1 мм в модели в масштабе 1:50. С другой стороны, все, что выступает на 5 см и более, должно иметь такую физическую толщину в модели! Например, тонкий современный радиатор можно просто нарисовать, тогда как более старый, более «громоздкий» тип действительно нужно физически представить в 3D (по крайней мере, в виде отдельного выреза, который прикреплен на правильном расстоянии от стены, чтобы передать общая глубина объекта).

Затем они вырезаются и собираются в трехмерные конструкции. «Правило» состоит в том, что все, что имеет существенное физическое влияние на заданное пространство (например, колонна, ступеньки, изменение уровня пола, открывающиеся двери, перила и т. Д.)) необходимо представить в 3D, тогда как все, что можно игнорировать с точки зрения пространства (например, неглубокий декор или панели, световые занавески и т. д.), можно оставить плоским как рисунок. Я всегда рекомендую, по крайней мере, в масштабе 1:50, чтобы можно было безопасно изобразить большинство вещей глубиной менее 5 см (в реальности) в виде плоского рисунка. 5 см составляет толщину 1 мм в модели в масштабе 1:50. С другой стороны, все, что выступает на 5 см и более, должно иметь такую физическую толщину в модели! Например, тонкий современный радиатор можно просто нарисовать, тогда как более старый, более «громоздкий» тип действительно нужно физически представить в 3D (по крайней мере, в виде отдельного выреза, который прикреплен на правильном расстоянии от стены, чтобы передать общая глубина объекта). Другой распространенный пример — книжные полки, которые тоже действительно нужно показывать с должной глубиной, как бы «неудобно» это ни казалось. Это сделано для того, чтобы не возникло недопонимания относительно точных пространственных ограничений съемочной площадки, что имеет жизненно важное значение, учитывая количество денег во время съемок, которые могут стоить такие недоразумения.

Другой распространенный пример — книжные полки, которые тоже действительно нужно показывать с должной глубиной, как бы «неудобно» это ни казалось. Это сделано для того, чтобы не возникло недопонимания относительно точных пространственных ограничений съемочной площадки, что имеет жизненно важное значение, учитывая количество денег во время съемок, которые могут стоить такие недоразумения.

Единственным исключением из «правила 5 см» может быть площадь пола… и это требует личного решения дизайнера / производителя. В случае с полом даже разница менее 5 см может иметь огромное физическое воздействие с точки зрения перемещения предметов, поэтому имеет смысл выделить это физически в модели.Еще больше помогает, если обозначения высоты, нанесенные на начерченный план земли, остаются видимыми … еще одна веская причина для использования фактического плана, приклеенного к плинтусу.

Всегда есть запас для личного суждения! Так же, как всегда есть место для индивидуального подхода, чтобы быть немного более личным, творческим или даже . .. эстетичным! … в том, как визуализировать свои собственные технические чертежи (еще лучше, если это действительно улучшает, а не умаляет их коммуникативную ясность!), то же самое должно применяться к модели белой карты.С практической точки зрения демонстрация может и не быть строго необходимой … но она может вдохновлять! Даже такая модель может быть как стильной, так и функциональной, и, в зависимости от индивидуального вкуса, способностей и … самое главное … времени, она может быть украшена графическими деталями, структурной тонкостью или эффектами, призванными «продать» визуальную концепцию. Даже на более поздних стадиях разработки дизайна стоит проявить по-настоящему творческий подход к модели, проявить изобретательность в методах представления или «моделирования». Такие эксперименты могут напрямую объединиться в то, что я называю нашей общей «творческой матрицей» дизайнеров.Я бы не сказал, что элементы цвета полностью «запрещены», но особенно здесь важно не нарушить общий баланс.

.. эстетичным! … в том, как визуализировать свои собственные технические чертежи (еще лучше, если это действительно улучшает, а не умаляет их коммуникативную ясность!), то же самое должно применяться к модели белой карты.С практической точки зрения демонстрация может и не быть строго необходимой … но она может вдохновлять! Даже такая модель может быть как стильной, так и функциональной, и, в зависимости от индивидуального вкуса, способностей и … самое главное … времени, она может быть украшена графическими деталями, структурной тонкостью или эффектами, призванными «продать» визуальную концепцию. Даже на более поздних стадиях разработки дизайна стоит проявить по-настоящему творческий подход к модели, проявить изобретательность в методах представления или «моделирования». Такие эксперименты могут напрямую объединиться в то, что я называю нашей общей «творческой матрицей» дизайнеров.Я бы не сказал, что элементы цвета полностью «запрещены», но особенно здесь важно не нарушить общий баланс. Цвет может отвлекать внимание, придавая визуальный вес некоторым элементам в ущерб сбалансированному общему виду.

Цвет может отвлекать внимание, придавая визуальный вес некоторым элементам в ущерб сбалансированному общему виду.

Выше — часть модели белой карточки, сделанной Эдвиной Камм для кинопроекта «Экземпляр пальца» в рамках проекта MA Production Design в Кингстоне. Эдвина нарисовала свои оригинальные технические чертежи таким образом … мало что нужно было добавить, чтобы создать этот богатый, убедительный эффект при использовании для модели белой карты.

Есть еще одна форма «белой карты», часто используемая в фильмах, которую я бы назвал «виртуальной» или воображаемой … где здание, структура или даже весь ландшафт построены в точных размерах, даже если они никогда не будут построены физически. в целом. Они так же важны для производственного процесса, потому что они объясняют, как различные варианты воплощения «декорации» (будь то компьютерная графика, встроенные интерьеры, реалистичные физические модели, созданные для съемок) должны соответствовать друг другу. Я вернусь к ним позже, но пока мы все еще концентрируемся на моделях белых карт для физически построенных наборов.

Далее следует краткий список наиболее значимых отдельных точек , на которые стоит обратить внимание:

Основание , на котором монтируется модель, должно быть плоским и устойчивым, то есть достаточно безопасным, чтобы служить хорошей опорой не только при транспортировке модели, но и для ее опоры, даже если нет полностью свободных столешниц. Производственные офисы часто бывают такими, и, конечно же, студии или места с незавершенными съемками. Само по себе Mountboard никогда не бывает достаточно! Как правило, пенопласт толщиной 5 мм достаточно для модели размера A2 и пенопласт 10 мм для модели A1, и это часто лучший вариант, чем выбор более тяжелой фанеры или МДФ! Однако, если пенопласт деформирован (а более дешевые пенопласты с пенопластом часто бывают такими), это необходимо сначала исправить, установив жесткие распорки на нижней стороне.Еще одна важная дополнительная мера предосторожности — защита углов плинтуса от ударов (возможно, просто приклеив треугольники монтажной платы к верхней стороне). Нет ничего лучше, чем множество разбитых углов! Это вполне может стать неизбежным с «работающей», часто носимой картонной моделью, но даже небольшое дополнительное усиление может ограничить повреждение. Ко всему этому нужно уравновешенное отношение … с одной стороны, забота о своей профессиональной внешности, но с другой — признание того, что в густонаселенной рабочей среде нельзя оставаться слишком «драгоценным»!

Нет ничего лучше, чем множество разбитых углов! Это вполне может стать неизбежным с «работающей», часто носимой картонной моделью, но даже небольшое дополнительное усиление может ограничить повреждение. Ко всему этому нужно уравновешенное отношение … с одной стороны, забота о своей профессиональной внешности, но с другой — признание того, что в густонаселенной рабочей среде нельзя оставаться слишком «драгоценным»!

Модель в рамках подготовки к строительству лунной станции в Саранге для фильма «Луна» 2009 на Shepperton Studios K-Stage.Часто для экономии времени и, если ожидаются изменения, модель белой карты в основном держится вместе с булавками … к сожалению, эти модели всегда разваливаются! Фото любезно предоставлено Гэвином Ротери.

Уровень земли (по крайней мере, видимый пол) также должен быть представлен белым, а не голым деревом, если он используется. Должно быть единство … или, скорее, это слово — однородность … цвета и обработки по всей модели. Но он должен очень четко показывать, где пол является «декорацией», а где нет, поэтому иногда имеет смысл раскрасить «за кулисами» разные цвета.Чаще всего используется мастер-план, прикрепленный к плинтусу. Если этот план сделан правильно, то (иногда упускаемые из виду) элементы, такие как пейзаж, видимый через окна, будут автоматически учтены в модели. По очевидным причинам даже небольшие элементы поверхности земли или небольшие изменения уровня будут влиять на то, как можно использовать пространство, поэтому они должны быть физически представлены в модели, а не просто нарисованы. Если вам повезет, небольших изменений уровня легко добиться, просто положив на плинтус карту разной толщины.Если вам не повезло и часть пола опускается ниже обычного уровня «0», это еще одна веская причина для использования в качестве основы чего-то вроде 10-миллиметрового пенопласта Kapa-line. Опускающуюся часть можно аккуратно вырезать (точная работа скальпелем), снять бумагу с обратной стороны, отшлифовать пену, чтобы сделать ее тоньше, а затем приклеить ее обратно на место.

Но он должен очень четко показывать, где пол является «декорацией», а где нет, поэтому иногда имеет смысл раскрасить «за кулисами» разные цвета.Чаще всего используется мастер-план, прикрепленный к плинтусу. Если этот план сделан правильно, то (иногда упускаемые из виду) элементы, такие как пейзаж, видимый через окна, будут автоматически учтены в модели. По очевидным причинам даже небольшие элементы поверхности земли или небольшие изменения уровня будут влиять на то, как можно использовать пространство, поэтому они должны быть физически представлены в модели, а не просто нарисованы. Если вам повезет, небольших изменений уровня легко добиться, просто положив на плинтус карту разной толщины.Если вам не повезло и часть пола опускается ниже обычного уровня «0», это еще одна веская причина для использования в качестве основы чего-то вроде 10-миллиметрового пенопласта Kapa-line. Опускающуюся часть можно аккуратно вырезать (точная работа скальпелем), снять бумагу с обратной стороны, отшлифовать пену, чтобы сделать ее тоньше, а затем приклеить ее обратно на место. .. сейчас немного утоплен.

.. сейчас немного утоплен.

Всегда должна быть по крайней мере одна цифра шкалы , просто как знакомая индикация масштаба.По моему опыту, до тех пор, пока основные пропорции правильные, эта фигура должна быть как можно более простой, и плоские вырезанные фигуры часто выглядят лучше в этом контексте, чем трехмерные.

Практические элементы (т. Е. Рабочие или движущиеся элементы), такие как двери, ставни или съемные части, должны работать в модели или, по крайней мере, быть четко обозначены как подвижные. Это должно оставаться в пределах разумного … например, достаточно легко прорезать половину карты, чтобы сделать рабочую дверь, но было бы неразумно ожидать работающей рулонной шторки! В подобных случаях проще всего было бы сделать модель с открытыми жалюзи и сделать отдельные вставки, чтобы передать эффект их опускания, если это необходимо.Даже в более простом случае с практичными дверями может быть лучше просто приклеить их приоткрытыми, чтобы показать, что они практичны. Необходимость открывать небольшие кусочки картона в модели, чтобы показать, что они открываются, кажется немного ненужной и даже может быть опасной для модели, если нервы влияют на контроль над моторикой! Часто бывает необходимо сделать детали модели съемными , чтобы, в частности, лучше было видно внутреннее пространство и лучше сфотографировать эти детали. Это может напрямую отражать то, как набор будет построен для съемок, и в этом случае так называемые «плавающие» стены будут обозначены на плане. Ceilings — это своего рода «серая зона» (т.е. часто неправильно понимаемая), когда речь идет о модели белых карт. Строго говоря, если стены студийного набора будут построены на определенной высоте, даже если они выходят за пределы того, что будет видеть камера, они должны быть построены на этой высоте в модели. Точно так же, если в используемом месте есть потолок, он должен быть включен, чтобы было понятно, где он находится, даже если камера собирается его избегать.

Необходимость открывать небольшие кусочки картона в модели, чтобы показать, что они открываются, кажется немного ненужной и даже может быть опасной для модели, если нервы влияют на контроль над моторикой! Часто бывает необходимо сделать детали модели съемными , чтобы, в частности, лучше было видно внутреннее пространство и лучше сфотографировать эти детали. Это может напрямую отражать то, как набор будет построен для съемок, и в этом случае так называемые «плавающие» стены будут обозначены на плане. Ceilings — это своего рода «серая зона» (т.е. часто неправильно понимаемая), когда речь идет о модели белых карт. Строго говоря, если стены студийного набора будут построены на определенной высоте, даже если они выходят за пределы того, что будет видеть камера, они должны быть построены на этой высоте в модели. Точно так же, если в используемом месте есть потолок, он должен быть включен, чтобы было понятно, где он находится, даже если камера собирается его избегать. Затем его необходимо сделать съемным. Когда потолок станет особенностью дизайна, его обязательно нужно включить, но опять же съемным.

Затем его необходимо сделать съемным. Когда потолок станет особенностью дизайна, его обязательно нужно включить, но опять же съемным.

Окна , которые должны быть видны сквозь (или любые прозрачные поверхности), должны допускать только это в модели и должны быть вырезаны, а также покрыты на задней стороне тонким ацетатом, чтобы было ясно, собираются ли они должны быть застеклены (это, например, то, что должны учитывать и световые, и звуковые бригады).

Часто забывают, что что-то будет видно через окно или открытую дверь. Если дизайн декорации был задуман и разработан в основном на чертежной доске, это может быть принято во внимание только на стадии «модели белой карты»! К тому времени может быть уже слишком поздно для серьезных изменений или создания большего количества фонов и т. Д.Цифровая вставка через синий или зеленый экран или даже обратная проекция в старом стиле может решить ряд проблем … но это также следует запланировать на более раннем этапе процесса проектирования. Это еще один веский аргумент в пользу того, чтобы начать процесс физического моделирования на ранней стадии, хотя бы в виде грубого «эскизного» варианта.

Это еще один веский аргумент в пользу того, чтобы начать процесс физического моделирования на ранней стадии, хотя бы в виде грубого «эскизного» варианта.

Еще один пример иллюстративного качества моделей белых карточек от Эдвины Камм, также демонстрирующий важность включения потолка в этом контексте.

Если тонкие конструкции, такие как лестничные балясины или металлические перила (хотя и плоские в пространстве), оставить как заблокированные рисунки, они могут создать ложное впечатление о пространстве и часто полностью скрыть эффект лестницы.Их гораздо лучше представить в виде вырезов там, где это возможно. Однако эффективной и часто более простой альтернативой является рисование этих структур стойкими чернилами на ацетатном листе (но ацетат в идеале должен быть матовым, чтобы отличать его от глазури).

Не должно быть сокращений при представлении шагов , даже длинных, регулярных их перелетов (т.е. иногда выполняется путем представления их в виде плоского наклона карты). Это может сбивать с толку. Это понятно, потому что их изготовление может быть утомительным, но «сэндвич» из пенопласта или картона, чтобы сформировать правильный «подступенок» (то есть высоту ступеньки), а затем просто наложить их слоями — это один из способов значительно упростить конструкцию.

Это может сбивать с толку. Это понятно, потому что их изготовление может быть утомительным, но «сэндвич» из пенопласта или картона, чтобы сформировать правильный «подступенок» (то есть высоту ступеньки), а затем просто наложить их слоями — это один из способов значительно упростить конструкцию.

Должна ли «модель белой карты» оставаться белой?

Я уже писал в другом месте, что не считаю чистую белую карточку подходящей средой, когда дело доходит до представления или даже просто моделирования пробелов. Я думаю, что следует использовать по крайней мере не совсем белый, бежевый или светло-серый, потому что белый слишком яркий … он отражает свет внутри и вокруг себя, как шарик для игры в пинбол, и, следовательно, создает обманчивое впечатление о внутреннем пространстве! Но другое дело, когда копии технических чертежей наклеиваются на поверхности.. здесь меньше бликов и, в зависимости от стиля рисования и настроек копировального аппарата, часто используются различные оттенки серого.

Как я объяснил ранее, эффект должен быть монотонным, а не особенно белым. Модель можно даже распылить, если это не мешает четкости чертежей.

ВЕСЫ И РАЗМЕРЫ

Поскольку модель белой карты обычно представляет собой наклеенную трехмерную версию технических чертежей, можно предположить, что они определяют ее масштаб.. но это правда лишь отчасти. Как я уже сказал, 1:50 (или 1:48) — это наиболее практичный масштаб, и генеральные планы часто рисуются в этом масштабе. Но возвышения (то есть вертикальные грани стен, конструкций и т. Д.), Возможно, придется рисовать в более крупном масштабе, например 1:25, если есть много деталей. Следовательно, эти рисунки должны быть преобразованы в 1:50 .. т. Е. Скопированы в половинном размере.

Большинству людей, имеющих некоторый опыт работы с весами, не нужно так долго думать, чтобы достичь «половинного размера» или «50% уменьшения» при переходе с 1:25 на 1:50.. это кажется очевидным. Однако что, если высоты были нарисованы в масштабе 1:20 и должны стать 1:50? Менее очевидно, не правда ли? Чтобы решить эту небольшую умственную проблему, нам нужно вернуться к «1:25 — 1:50» и посмотреть, что мы могли бы сделать. Если мы разделим 25 на 50, мы получим «2». Если мы разделим 2 на 100, мы получим «50». Это процентное снижение. Итак .. 20 из 50 дает нам «2,5», а 2,5 из 100 дает нам «40» … так что на этот раз это сокращение на 40%.

Распространенная путаница, возникающая при размышлениях или разговорах о моделях, — это «масштаб» и «размер».Например, модель в масштабе 1:50 будет «меньше» как по масштабу, так и по физическим размерам, чем такая же структура, смоделированная в масштабе 1:25, но версию 1:50 иногда можно назвать «большей» моделью, поскольку она позволяет «большую» область реального объекта, который нужно смоделировать. Чтобы избежать путаницы, нужно иметь привычку ссылаться на «меньший» или «больший» только с точки зрения масштаба, то есть «большая» модель — это модель, которая создается в большем масштабе, даже если она составляет физически меньшую часть целый.Масштаб 1:20 — это «больший» масштаб, чем 1:25, но многие люди также сбиты с толку, потому что, судя по тому, как он написан, это меньшее значение. Это может быть немного проще при работе с британской системой мер (футы и дюймы) и при обращении к шкале «полдюйма» или «четверть дюйма», которые более явно уменьшаются в размере.

Кстати, часто возникает еще одно недоразумение, когда путают размер и площадь поверхности. Например, когда вас просят удвоить размер чертежа A4, многие могут подумать «от A4 до A3», но это, хотя и удваивает площадь поверхности, не удваивает размеры.Чтобы удвоить размер, вам нужно выбрать следующий размер, то есть от А4 до А2.

Даже если кто-то недавно завершил технические чертежи, перед тем, как начать модель 1:50 или четвертьдюймовую белую карточную модель … или любую масштабированную модель … нужно потратить немного времени, чтобы заново правильно заново ознакомиться с масштабом. Например, нужно посмотреть, насколько мала фигура (средний мужчина-актер ростом 1,75 м), насколько высока может быть дверь (в среднем 2 м), но не менее важно, какой толщины нужен кусок карты, чтобы представлять 5 или 10см достаточно точно.

Выше приведен иллюстративный «образец» модели белой карты, сделанный просто для того, чтобы передать некоторые из типичных вещей, упомянутых выше … и внешне не выражая никакой эстетики! Тем не менее, он чистый и аккуратный … другими словами, о его создании позаботились. Нельзя недооценивать важность этого! С другой стороны, модель с белой карточкой работает на жизнь … она перемещается, ее обрабатывают и ее изнашивают по краям … так что нет смысла слишком ценить ее.

Но нельзя сказать, что белую карточную модель нельзя одевать стильно! Модель выше была создана Патриком Скализом, когда он учился в Уимблдонском колледже искусств.

ВИРТУАЛЬНАЯ БЕЛАЯ КАРТА МОДЕЛИ

Это может показаться противоречием на современном языке, но вы поймете, это лучший способ описания реальных физических масштабных моделей, состоящих из зданий, построек или ландшафтов, которые никогда не будут существовать полностью в реальном размере.. но с ними обращаются так, как будто они будут! Если вы посетите Warner Bros. «The Making of Harry Potter», вы увидите несколько из них, а также другие модели белых карточек для интерьеров и другие крупные «реквизиты», которые были построены физически.

Хогвартс был очень умным, очень сложным и тщательно спланированным творением, которое объединило компьютерную графику, реальные локации, реалистичные физические модели и полноразмерные сборки. Эта модель белых карточек имеет решающее значение для того, чтобы дать бесчисленному количеству участников четкое и немедленное понимание того, как каждая часть должна сочетаться.

МАТЕРИАЛЫ И ТЕХНИКА

Пенопласт

Белый пенопласт — один из наиболее распространенных материалов, используемых в качестве структурной основы для этих моделей

вместе с более тонкой монтажной панелью. Он легкий и легко режется, хотя качество и свойства сильно различаются в зависимости от марки и цены. Его главное преимущество заключается в сочетании простоты резки с надежностью (т.е.он сохраняет прямолинейность, но при этом остается мягким), но его толщина также может быть бонусом при определении правильных стен (например,грамм. 5 мм в масштабе 1:50 соответствует 25 см). Он изготавливается толщиной 3, 5 и 10 мм, хотя часто в магазинах имеется только 5 мм. Более дешевые пенопласты заполнены относительно крупноячеистым полистиролом, который не выдерживает воздействия клеев на основе растворителей или аэрозольных красок, в то время как внутренняя часть пенопласта более дорогих марок может быть плотнее, что дает более чистую, более прочную кромку и, возможно, немного больше устойчивая к вмятинам поверхность. Лучшие бренды обычно хорошо подходят для склеивания даже столярного клея ПВА.Это, безусловно, относится к превосходной полиуретановой пене из пенопласта Kapa-line , на которую можно наносить даже клеи на основе растворителей, такие как UHU и аэрозольные краски. Капа-леска остается прямой даже при влажности (другие пенопласты часто быстро деформируются), и у нее есть дополнительное преимущество, заключающееся в том, что бумажные слои можно аккуратно снимать, чтобы облегчить изгиб в кривые или использовать пенопласт сам по себе в качестве материала.

Резка

При прорезании карты ножом слегка наклонный край неизбежен, однако в вертикальном положении лезвие стараются удержать.Чем толще пенопласт, тем более выраженным он может стать. Это может не всегда быть видимым или иметь значение, но лучше прямоугольные края необходимы при склеивании двух частей вместе, чтобы получился угол. Один из возможных способов решения этой проблемы — прорезать половину с одной стороны, аккуратно закруглить линию (то есть с пробным квадратом) на другую сторону и завершить разрез точно в том же месте на этой стороне. Если край пенопласта неровный, его можно аккуратно отшлифовать с помощью шлифовального блока. Фактически, если достаточно аккуратно использовать прямоугольный шлифовальный блок, любой край пенопласта можно отшлифовать чисто и ровно.Нечеткие заусенцы бумаги, образующиеся с обеих сторон, можно удалить, осторожно «потерев» шлифовальным блоком под углом 45 градусов. При работе с пенопластом необходимо проявлять особую осторожность, чтобы не прижимать лист слишком сильно, удерживая лист, так как вмятины от пальцев очень легко получить.

Соединение

Прочный клей ПВА (всегда лучше использовать «столярный клей», а не «школьный» клей экономного стиля) склеивает пену с картоном хорошо, но не мгновенно, поэтому стыки часто приходится временно склеивать скотчем. малярный скотч при установке.Обычно на это следует отводить не менее 15 минут. Альтернативный «трюк» состоит в том, чтобы вставить несколько коротких отрезков двусторонней ленты вдоль кромки, которую нужно склеить, так, чтобы они временно, но прочно удерживали части карты вместе, пока действует более медленный клей (попеременно). Использование клея на основе растворителя, такого как UHU, может быть быстрее, но он растворяет пену стандартных марок, поэтому чистое или эффективное склеивание не всегда гарантируется. Покрытие любых кромок пенопласта сначала слегка разбавленным ПВА решит эту проблему, и когда они высохнут, на этих кромках можно использовать UHU или спреи, но это довольно трудоемко.

Гибка

Независимо от того, нужно ли делать изогнутые стены из пенопласта или монтажного картона, метод одинаков. Материал необходимо разрезать на полпути повторяющимися параллельными линиями (всего 2 мм друг от друга для получения плотного изгиба), чтобы сделать его более гибким. Но канавки работают только для изгиба в одну сторону, поэтому, например, изогнутая стенка «s» должна иметь желобки в разных положениях с обеих сторон, чтобы она могла правильно изгибаться в «s». Стены можно покрыть бумагой, чтобы скрыть канавки, но перед этим необходимо закрепить изгиб (в правом изгибе) (если это будет сделано до того, как он не сгибается), и лучше использовать постоянное крепление для распыления, в противном случае — тонкую бумагу. покрытие плохо изгибается.