При какой температуре можно заливать бетон на улице?

Вопрос о том, при какой температуре можно заливать бетон, очень важен, так как от него во многом зависят не только технические и эксплуатационные характеристики застывшего монолита, но и вообще вероятность прохождения процесса застывания. Залитый при неверной температуре или замерзший при твердении бетон может покрываться трещинами, демонстрировать меньшие показатели прочности и стойкости в сравнении с нормативными, становиться причиной деформации или полного разрушения конструкции, здания.

Для набора бетоном проектной прочности и гарантии длительного срока службы очень важно соблюдение температурного режима как в момент заливки, так и на протяжении всего времени твердения (28 суток). Оптимальной считается температура воздуха в районе +20 градусов. Но далеко не всегда на строительной площадке удается соблюсти это условие.

Довольно часто появляется необходимость лить бетон при отрицательной температуре или в процессе выполнения работ неожиданно портится погода. В таких случаях используются разные методы прогрева бетона, в состав смеси вводят противоморозные добавки, утепляют конструкцию непосредственно на площадке и т.д. Прежде, чем использовать любой этот способ прогрева, необходимо тщательно изучить его особенности и условия реализации.

В таких случаях используются разные методы прогрева бетона, в состав смеси вводят противоморозные добавки, утепляют конструкцию непосредственно на площадке и т.д. Прежде, чем использовать любой этот способ прогрева, необходимо тщательно изучить его особенности и условия реализации.

Процесс набора прочности бетонных конструкций

Чтобы определить, до какой температуры можно заливать бетон, необходимо сначала хотя бы поверхностно рассмотреть особенности процесса набора прочности монолитом. Реакция начинает протекать между цементом/водой в момент затворения. В первые часы бетон еще текучий и с ним можно работать, но уже по прошествии нескольких часов он начинает застывать, становиться сначала более густым, а потом и вовсе твердым.

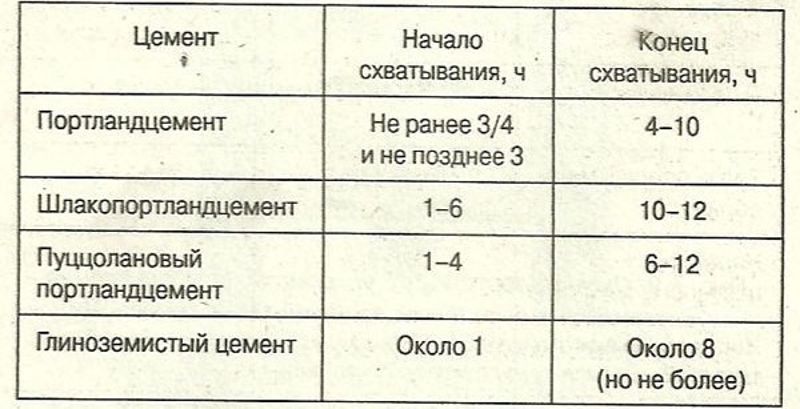

Процесс взаимодействия воды и цемента называется гидратацией. Гидратация проходит в два этапа: сначала смесь схватывается, потом твердеет. В схватывании задействованы алюминаты, появляются иглообразные кристаллы, связанные между собой. Через 6-10 часов эти кристаллы становятся своеобразным каркасом, скелетом. Бетон начинает твердеть.

Бетон начинает твердеть.

Весь процесс схватывания может занимать от 20 минут до 20 часов, что напрямую зависит от температуры окружающего воздуха. Дольше всего процесс проходит в холодное время года – когда на улице около 0, схватываться бетон начинает через 6-10 часов, длится этап 15-20 часов.

В процессе твердения в реакцию с находящейся в растворе водой вступают клинкерные минералы, постепенно формируется силикатная структура. Реакция провоцирует появление мелких кристаллов, они объединяются в уникальную мелкопористую структуру. Это и есть бетон, который на протяжении 28 суток уже набирает марочную прочность и стойкость, не меняя формы и структуры.

Оптимальное значение температуры для стадии твердения также равно +20 градусам, влажность – до 100%.

Отклонения от параметров существенно влияют на прочность: полное созревание монолита длится несколько лет (но набор проектной прочности должен быть завершен через 28 суток после заливки), скорость твердения меняется со временем.

Влияние отрицательной температуры на твердение бетона

Как уже было указано выше, скорость гидратации очень сильно зависит о температуры окружающей среды. Так, при снижении с +20 до +5 градусов твердение проходит медленнее в среднем в 5 раз. Дальше чем ниже температура, тем медленнее проходит реакция. При достижении минусовой температуры гидратация и вовсе прекращается (вода просто замерзает).

В момент замерзания вода имеет свойство расширяться, что становится причиной повышения давления внутри бетонного раствора и разрушения уже сформировавшихся связей кристаллов. Структура бетона разрушается и в дальнейшем восстановиться уже не может. Кроме того, появившийся в смеси лед может обволакивать крупные наполнители, разрушая сцепление с цементом. Все это существенно ухудшает монолитность конструкции и понижает прочность.

Когда вода оттаивает, твердение продолжается, но структура бетона уже деформирована. Могут появляться отслоения, деформации, трещины, наблюдаться отделение крупных наполнителей и арматуры от монолита. Чем на более ранней стадии свежезалитый бетон замерз, тем меньшим будет показатель прочности.

В каких условиях нельзя заливать бетон:- Когда температура окружающей среды находится на отметке +5 С и ниже, а никаких мероприятий по прогреву или повышению морозостойкости бетона осуществляться не планируется.

- В межсезонье – когда температура нестабильна, отмечены сильные скачки как отметок на термометре, так и влажности.

- Если термометр показывает температуру +25 градусов и выше, а влажность воздуха ниже 50%. В такое время лучше использовать специальные цементы или не проводить работы, так как процесс гидратации будет происходит очень быстро: вода испарится, а бетон не успеет набрать прочность, вследствие чего нередко появляются трещины, деформации, отслоения и т.

д.

д.

- Заливка бетона при минусовой температуре без прогрева в течение минимум 3 дней до отметки в +10-30 градусов.

- Когда уже приготовлен бетон со специальными присадками, а за окном внезапно наступила оттепель или влажность воздуха стала выше 60%, начался дождь и т.д.

- В случае неумения определить оптимальный режим прогрева, настроить приборы, контролировать бетон в мороз. Ведь для бетона одинаково страшны как мороз, так и перегрев.

- От +5 до +20 градусов – нормальные условия для заливки бетона, приготовленного по стандартному рецепту.

- От нуля до +5 градусов – исключительно с использованием специальных добавок.

- От 0 до -20 градусов – со специальными добавками и прогревом.

- Идеальные условия – температура бетона +30 и воздуха +20, влажность до 100%.

Бетонирование зимой

Использовать бетон в мороз может понадобиться в самых разных случаях – когда невыгодно останавливать строительство на целый сезон, в случае выполнения экстренных работ и т. д. С учетом губительного воздействия минусовой температуры на материал и его технические характеристики, бетон нужно прогревать. В случае, когда температура внутри раствора выше температуры снаружи, могут появляться деформации.

д. С учетом губительного воздействия минусовой температуры на материал и его технические характеристики, бетон нужно прогревать. В случае, когда температура внутри раствора выше температуры снаружи, могут появляться деформации.

Прогрев бетона осуществляется до момента набора критического показателя прочности. Если таковых данных нет в проектной документации, то значение принимают в 70% от проектной прочности. Когда есть требования со значениями водонепроницаемости/морозостойкости, то критическая прочность составляет 85% от проектной.

Основные методы прогрева бетона для заливки при минусе:- Прогрев самих компонентов для приготовления смеси.

- Использование эффекта термоса.

- Осуществление электронагрева.

- Применение паропрогрева.

Таким образом, вопроса о том, при какой минимальной температуре можно заливать бетон, нет вообще. Задача заключается в том, чтобы в соответствии с условиями работ оптимально подготовить смесь и объект для сохранения технических свойств материала и основных требований по прочности, надежности, долговечности.

Самый простой и дешевый вариант – прогрев всех компонентов, использующихся для приготовления бетона. Их греют для того, чтобы в момент заливки бетон имел минимум +35-40 градусов.

Греют все материалы, кроме цемента: щебень/песок до +60, воду до +90, цемент просто на время оставляют в теплом помещении (чтобы был комнатной температуры). Потом смешивают все компоненты и выполняют заливку.

Метод термоса

Этот вариант актуален в случае заливки массивных конструкций. Дополнительного прогрева не предусматривается, но укладываемая смесь должна демонстрировать температуру в +10 градусов как минимум (лучше больше). Данный метод заключается в том, чтобы залитая смесь в процессе остывания успела приобрести критическую прочность.

Принцип работы этого метода заключается в том, чтобы бетон вступил в реакцию и начался процесс затвердевания, который является экзотермическим (то есть, сопровождается выделением тепла). Таким образом, бетоном будет выполняться самоподогрев. Если исключить теплопотери, бетон может прогреться до +70 и выше.

Таким образом, бетоном будет выполняться самоподогрев. Если исключить теплопотери, бетон может прогреться до +70 и выше.

Опалубку надежно защищают теплоизолирующими материалами, устраняя теплопотери бетона, находящегося в процессе затвердевания. Вода не замерзает, бетонный монолит постепенно набирает прочность без разрушения внутренней структуры. Такой вариант используют для заливки фундаментов зимой, он считается наиболее простым и экономичным, так как не требует использования какого-либо оборудования.

Электронагрев бетонной смеси

Задумываясь о том, при каких температурах можно заливать бетон, многие рассматривают в качестве выхода из ситуации электропрогрев. Осуществляться прогрев может с использованием нескольких способов: с применением электродов, метода индукции и с различными электронагревательными устройствами.

Нагрев электродами осуществляется так:- В свежезалитую смесь вводят электроды.

- Потом на электроды подают ток.

- В процессе прохождения тока по электродам они нагреваются, передают тепло бетону.

Ток должен быть переменным, так как постоянный станет причиной прохождения процесса электролиза, который сопровождается выделением газа. Газ экранирует поверхность всех электродов, значительно возрастает сопротивление тока, в результате чего нагрев заметно снижается. В случае, если в бетоне уложена арматура, она может использоваться в качестве электрода.

Чтобы данный способ сработал, необходимо сделать так, чтобы бетон прогревался равномерно и максимум до +60 градусов. Расход электроэнергии в таких случаях обычно не превышает 80-100 кВт*ч на кубический метр бетонного раствора.

Индукционный нагрев применяется достаточно редко, так как его реализация предполагает ряд сложностей. Данный тип прогрева бетонной смеси работает на принципе бесконтактного нагрева высокочастотными токами электропроводящих материалов. Так, вокруг стальной арматуры мотают изолированный провод, а через него пропускают ток. Таким образом появляется индукция, арматура нагревается и греет бетон. Расход электроэнергии составляет обычно 120-150 кВт*ч на кубический метр бетона.

Расход электроэнергии составляет обычно 120-150 кВт*ч на кубический метр бетона.

Применение электронагревательных приборов предполагает использование самых разных средств для уменьшения негативного воздействия мороза на процесс гидратации смеси. Это могут быть греющие маты, к примеру, которые раскладывают на бетон и затем подключаются к сети. Можно сделать над залитым монолитом что-то типа палатки, установить внутри тепловую пушку и греть.

Тут важно обеспечить удержание влаги в бетоне, чтобы он, в процессе прогрева, не пересох, что также негативно влияет на качество и прочность, как и холод (при замерзании). Расход электроэнергии (при условии, что температура окружающего воздуха составляет около -20 градусов) составляет 100-120 кВт*ч на кубический метр.

Паропрогрев бетона в зимнее время

Когда температура окружающей среды на нуле или ниже, есть смысл задуматься о прогреве бетона паром. Данный метод особенно эффективен для тонкостенных конструкций. В опалубке с внутренней стороны делают каналы, через них пускают пар. Иногда делают двойную опалубку, а пар пропускают между двумя стенками. Можно смонтировать трубы внутри бетона, а затем по ним пускать пар.

Иногда делают двойную опалубку, а пар пропускают между двумя стенками. Можно смонтировать трубы внутри бетона, а затем по ним пускать пар.

С использованием данного метода можно прогреть бетон до +50-80 градусов. Столь высокая температура и оптимальная влажность ускоряют в несколько раз процесс твердения. Так, за 2 суток при паропрогреве бетон набирает прочность, аналогичную твердению в течение недели в нормальных условиях.

Единственный недостаток данного метода – существенные затраты времени, финансов и усилий для его реализации.

Использование присадок при морозе

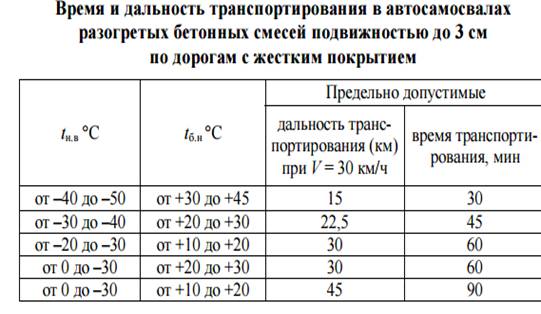

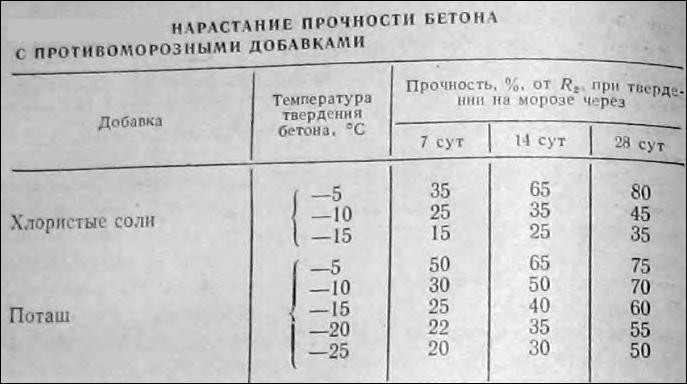

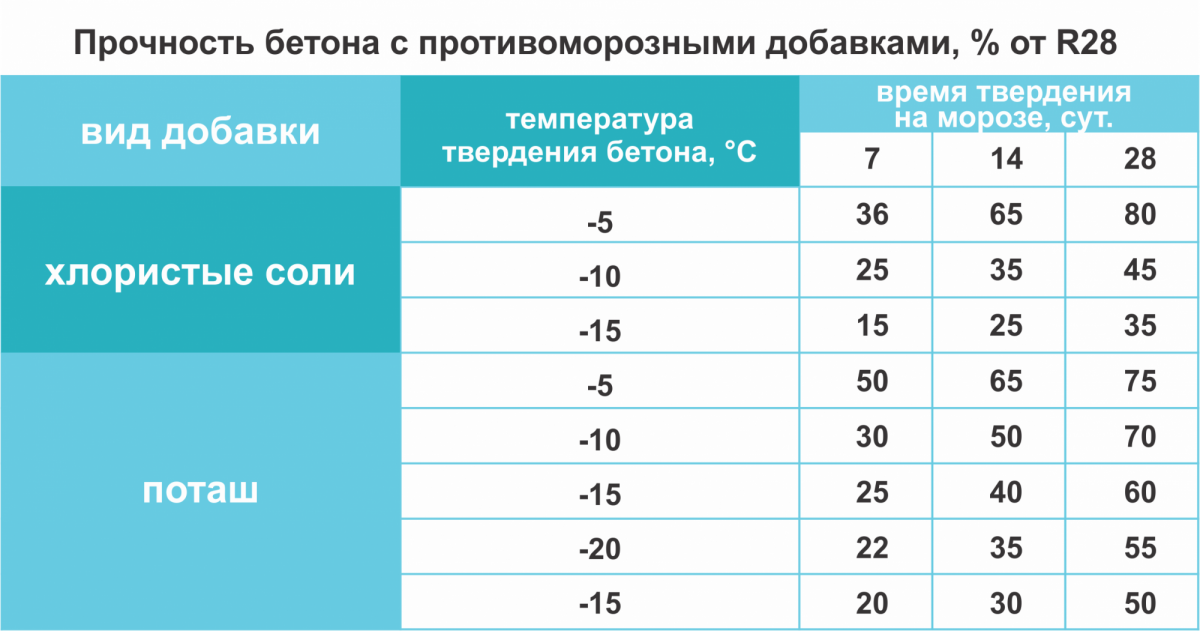

Сегодня очень распространено использование противоморозных добавок и особых химических ускорителей твердения бетона. Чаще всего в качестве этих добавок выступают нитрит натрия, хлористые соли, карбонат кальция и другие. Добавки существенно понижают температуру замерзания воды, активизируют гидратацию цемента (таким образом повышается температура застывания бетона).

Благодаря введению в состав смеси добавок можно избежать необходимости прогрева. Некоторые добавки способны повысить стойкость бетона к морозу настолько, что вопрос о том, можно ли заливать бетон при минусе, не стоит вообще: гидратация проходит даже при окружающей температуре -20 градусов.

Некоторые добавки способны повысить стойкость бетона к морозу настолько, что вопрос о том, можно ли заливать бетон при минусе, не стоит вообще: гидратация проходит даже при окружающей температуре -20 градусов.

Но, несмотря на все преимущества, присадки обладают и некоторыми недостатками.

О чем нужно помнить, вводя в бетон присадки:- Они пагубно влияют на арматуру – может начаться процесс коррозии, поэтому актуально вводить добавки лишь в неармированный бетон.

- Добавки позволяют бетону набрать прочность, равную максимум 30% от проектной, а потом при оттаивании смеси (при плюсовой температуре) процесс набора прочности продолжается. В связи с этим, по СНиП, добавки нельзя вводить в бетон, работающий в условиях динамических нагрузок (молоты, вибростанки и т.д.).

- Сульфаты – активно выделяют тепло, сопровождая процесс гидратации. Прочно связываются с труднорастворимыми соединениями, для снижения температуры замерзания смеси их использовать нельзя.

- Антифриз – уменьшает температуру кристаллизации жидкости, увеличивает скорость схватывания раствора, на скорость формирования структур не влияет.

- Ускорители – повышают растворимость силикатных компонентов цемента, они реагируют с продуктами гидратации, создают основные и двойные соли, которые понижают температуру замерзания жидкости в растворе.

- Карбонат кальция (поташ) – кристаллическое вещество, противоморозный компонент, который ускоряет схватывание и затвердевание. Понижает прочность бетонного монолита на 20-30%, поэтому его обычно сочетают с сульфидно-дрожжевой бражкой (тетраборатом натрия) в концентрации максимум 30%.

- Тетраборат натрия (сульфатно-дрожжевая бражка) – смесь солей кальция, натрия, аммония либо лигносульфоновых кислот. Добавка используется в виде примеси к поташу, не дает бетону терять прочность.

- Нитрит натрия – кристаллический порошок, ядовитое пожароопасное вещество, применяется при возведении многоэтажных зданий, легко растворяется, не разрушает арматуру, повышает скорость застывания в 1.

5 раза.

5 раза. - Формиат кальция или натрия – используется с пластификаторами в объеме не более 2-6% от массы раствора. Добавляется в процессе замеса.

- Аммиачная вода – раствор аммиака в концентрации 10-12%, не провоцирует корродирования металла, не дает высолов.

Бетонирование в условиях сухого жаркого климата

Бетон не любит не только мороза, но и жары. Когда температура воздуха повышается до +35 и выше, а влажность находится на уровне 50%, вода испаряется слишком быстро, что провоцирует нарушение водоцементного баланса. Гидратация замедляется либо прекращается вовсе, в связи с чем бетон нужно защищать от слишком быстрой потери влаги.

Для понижения температуры смеси используют охлажденную (либо разбавленную льдом) воду. Так устраняют быстрое испарение воды в процессе укладки смеси. Через определенное время смесь нагревается, поэтому важно обеспечить герметичность опалубки (чтобы вода не испарялась через щели). Опалубка также может впитывать влагу, в связи с чем для ограничения адгезии бетона и материала конструкции до заливки ее обрабатывают специальными составами.

Через определенное время смесь нагревается, поэтому важно обеспечить герметичность опалубки (чтобы вода не испарялась через щели). Опалубка также может впитывать влагу, в связи с чем для ограничения адгезии бетона и материала конструкции до заливки ее обрабатывают специальными составами.

Твердеющий бетон защищают от прямых ультрафиолетовых лучей – поверхность укрывают брезентом (мешковиной), каждые 3-4 часа осуществляют смачивание поверхности. Увлажнение может понадобиться все 28 суток набора прочности монолитом.

Часто для защиты бетона от жары используют такой метод: над поверхностью создают воздухонепроницаемый колпак из ПВХ пленки толщиной минимум 0.2 миллиметра.

Приготовленный по рецепту бетон способен схватиться, затвердеть и приобрести все проектные характеристики при окружающей температуре +20 градусов и влажности около 100%. В случае проведения работ на морозе или жаре необходимо позаботиться о мерах прогрева или охлаждения, которые будут гарантировать прочность и долговечность готовой конструкции.

Время схватывания цементного раствора: температура и условия

Многим начинающим строителям знакомо неизбежное появление дефектов на поверхности бетона: мелкие трещины, сколы, быстрый выход из строя покрытия. Причина не только в несоблюдении правил бетонирования, или в создании цементного раствора с неправильным соотношением компонентов, чаще проблема кроется в отсутствии ухода за бетоном на этапе застывания.

Время схватывания цементного раствора зависит от многочисленных факторов: температуры, влажности, ветра, воздействия прямых солнечных лучей и т. п. Важно на этапе застывания увлажнять бетон, это позволит приобрести максимальную прочность и целостность покрытия.

Время схватывания цементного раствора зависит от многочисленных факторовОбщие сведения

В зависимости от того, при какой температуре застывает цемент, отличается и период затвердевания. Наилучшая температура – 20°С. В идеальных условиях процесс занимает 28 суток. В жарких регионах или в холодные периоды года обеспечить данную температуру сложно или невозможно.

Зимой бетонирование требуется по ряду причин:

- закладывание фундамента под здание, которое располагается на осыпающихся грунтах. В тёплый период года невозможно выполнить строительство;

- зимой производители делают скидки на цемент. Порой сэкономить на материале можно действительно неплохо, но хранение до наступления тепла является нежелательным решением, ведь качество цемента снизится. Заливание бетоном внутренних поверхностей зданий и даже наружные работы зимой вполне уместны при наличии скидок;

- частные работы по бетонированию;

- зимой больше свободного времени и проще взять отпуск.

Недостатком работы в холодное время является сложность копания траншеи и необходимость оборудования места обогрева для рабочих. С учётом дополнительных затрат экономия наступает не всегда.

Особенности заливки бетона при низких температурах

Время застывания цементного раствора зависит от температуры. При низкой температуре время существенно увеличивается. В строительной сфере принято называть погоду холодной при снижении уровня термометра в среднем до отметки 4°С. Чтобы успешно использовать цемент в холода, важно предпринять защитные меры для предотвращения замерзания раствора.

В строительной сфере принято называть погоду холодной при снижении уровня термометра в среднем до отметки 4°С. Чтобы успешно использовать цемент в холода, важно предпринять защитные меры для предотвращения замерзания раствора.

Для расчёта сколько застывает цемент важно учесть закономерность, что падение температуры на 10° приводит к снижению скорости отвердения в 2 раза. Важно проводить расчёты, так как преждевременное снятие опалубки или эксплуатация бетона может привести к разрушению материала. Если окружающая температура опустится до -4°С и отсутствуют добавки, утеплители или подогрев, раствор кристаллизуется, а процесс гидратации цемента остановится.

Несмотря на то, что следует определять, сколько времени застывает бетон, и приходится контролировать процесс твердения, есть обратная сторона – возможность улучшить качество результата. Снижение температуры увеличивает прочность бетона, но только до критической отметки -4°С, хотя процедура и требует больше времени.

Факторы, влияющие на застывание

На этапе планирования работ с цементом важным фактором, влияющим на конечный результат, является скорость обезвоживания бетона.

- окружающая среда. Учитывают влажность и температуру воздуха. При высокой сухости и жаре бетон застынет всего за 2-3 дня, но ожидаемую прочность он не успеет приобрести. В противном случае он останется мокрым на протяжении 40 дней или больше;

- плотность заливки.

По мере уплотнения цемента снижается скорость отдачи влаги, это улучшает процедуру гидратации, но несколько уменьшает скорость. Уплотнять материал лучше с помощью виброплиты, но подойдёт и прокалывание раствора вручную. Если состав плотный, его будет сложно обрабатывать после застывания. На этапе финишной отделки или прокладывания коммуникаций в уплотнённом бетоне приходится использовать алмазное бурение, так как победитовые свёрла быстро подвергаются износу;

По мере уплотнения цемента снижается скорость отдачи влаги, это улучшает процедуру гидратации, но несколько уменьшает скорость. Уплотнять материал лучше с помощью виброплиты, но подойдёт и прокалывание раствора вручную. Если состав плотный, его будет сложно обрабатывать после застывания. На этапе финишной отделки или прокладывания коммуникаций в уплотнённом бетоне приходится использовать алмазное бурение, так как победитовые свёрла быстро подвергаются износу; - состав раствора. Фактор достаточно важен, ведь уровень пористости наполнителя влияет на темпы обезвоживания. Медленнее застывает раствор с керамзитом и шлаком, в наполнителе скапливается влага, а отдают её медленно. С гравием или песком состав высыхает быстрее;

- наличие добавок. Снизить или ускорить этапы затвердевания раствора помогают специальные добавки с влагоудерживающими свойствами: раствор мыла, бетонит, противоморозные присадки. Приобретение подобных компонентов увеличивает сумму работ, но многие присадки упрощают работу с составом и увеличивают качество результата;

- материал опалубки.

Время застывания цемента зависит от склонности впитывать или сохранять влагу опалубкой. Влияние на скорость затвердения оказывают пористые стенки: нешлифованные доски, пластик со сквозными отверстиями или неплотным монтажом. Лучший способ выполнить строительные работы в срок и с сохранением технических характеристик бетона – применять щиты из металла или поверх дощатой опалубки устанавливать полиэтиленовую плёнку.

Время застывания цемента зависит от склонности впитывать или сохранять влагу опалубкой. Влияние на скорость затвердения оказывают пористые стенки: нешлифованные доски, пластик со сквозными отверстиями или неплотным монтажом. Лучший способ выполнить строительные работы в срок и с сохранением технических характеристик бетона – применять щиты из металла или поверх дощатой опалубки устанавливать полиэтиленовую плёнку.

На то, сколько застывает цементный раствор, также оказывает влияние тип основания. Сухая земля быстро впитывает влагу. При затвердении бетона на солнце время затвердения увеличивается в разы, чтобы предотвратить получение низкой прочности материала следует постоянно увлажнять поверхность и затенять участок.

Искусственное увеличение скорости застывания

Время затвердевания цементного раствора в холодное время сильно увеличивается, но сроки все равно остаются ограниченными. Чтобы ускорить процедуру, разработаны различные методики.

BITUMAST Противоморозная добавка в бетон- внесение присадок;

- электроподогрев;

- повышение необходимых пропорций цемента.

Использование модификаторов

Самый простой способ выполнить работы в срок даже зимой – применять модификаторы. При внесении определенной пропорции наступает сокращение сроков гидратации, при использовании некоторых присадок происходит твердение даже в -30°С.

Условно добавки, влияющие на скорость затвердения, разделяются на несколько групп:

- тип С – ускорители высыхания;

Калькулятор застывания фундамента и отзывы показывают максимальную эффективность при внесении в раствор хлорида калия. Материал расходится экономно, так как его массовая доля составляет до 2%.

Если применять смеси отвердения бетона типа С, стоит позаботиться о подогреве, так как они не защищают от замерзания.

Пластификаторы и добавки для бетонаРекомендуется позаботиться о прокладке коммуникации в фундаменте или стяжке заранее, иначе потребуется бурение отверстий. Проделывание коммуникационных отверстий после застывания приведёт к необходимости в специальном инструменте и шлифовке бетонной поверхности. Процедура достаточно трудоёмкая и снижает прочность конструкции.

Проделывание коммуникационных отверстий после застывания приведёт к необходимости в специальном инструменте и шлифовке бетонной поверхности. Процедура достаточно трудоёмкая и снижает прочность конструкции.

Подогрев бетона

Преимущественно для подогрева состава применяют особый кабель, который преобразует электрический ток в тепло. Методика обеспечивает наиболее естественный путь застывания. Важным фактором является необходимость следования инструкции по монтажу провода. Способ защищает от кристаллизации жидкости, также существуют инструменты (фен, сварочный аппарат) и теплоизоляция для защиты от замерзания.

Увеличение дозировки цемента

Повышение концентрации цемента применяется исключительно при небольшом уменьшении температуры. Увеличение дозировки важно выполнять в небольшом количестве, иначе качество и долговечность значительно снизятся.

Рекомендации

Бетон – многофункциональный состав, из которого можно возвести любые конструкции. В современном строительстве используются самые разные составы цемента и способы его обработки:

- первым этапом строительства здания является составление схемы и расчёт нагрузки.

Прочность и плотность цемента зависит от различных характеристик. Важно соблюсти все правила кладки для получения расчётной прочности;

Прочность и плотность цемента зависит от различных характеристик. Важно соблюсти все правила кладки для получения расчётной прочности;

- в частном строительстве распространены блоки из цемента и опилок. Они улучшают теплоизоляционные свойства, снижают нагрузку на фундамент, позволяют легко и быстро укладывать стены. Их можно изготавливать самостоятельно. Цементно-стружечные плиты для пола формируются по аналогичному алгоритму с блоками;

- во влажных помещениях есть необходимость в дополнительной защите бетона. Используется специальная краска для цементного раствора, так как стандартные смеси не покрывают бетонную стену полностью;

- одной из самых востребованных и частых процедур работы с раствором является стяжка. Пропорции цемента и песка для стяжки отличаются в зависимости от поставленной задачи.

Вывод

Бетонирование в условиях жары или холода требует принятия особых мер. Если создать идеальные условия для гидратации бетона, он приобретёт высокую прочность, будет способен выдерживать значительные несущие нагрузки и приобретёт устойчивость к разрушению. Главная задача строителя – предотвратить замерзание или преждевременное высыхание раствора.

когда можно строить фундамент весной и зимой, заливка в мороз и без подогрева, в дождь

Добавил(а): Альбина Дарецкая 2 августа

Прочность и долговечность любого здания зависит от фундамента, который служит ему опорой. В настоящее время самым востребованным в строительстве является бетонное основание, способное выдержать вес тяжёлой постройки. Поскольку после окончания строительства дома несущую конструкцию будет сложно ремонтировать, очень важно правильно залить фундамент, чтобы не допустить его проседания в грунт, а также образования на нём трещин и других дефектов.

При какой температуре можно заливать фундамент

Планируя сооружение несущей конструкции, необходимо учитывать погодные условия, марку и качество цемента. Немаловажную роль для обеспечения крепости бетона играют специальные добавки, позволяющие снизить температуру кристаллизации воды, а также поддержка оптимального рабочего режима в период затвердевания фундамента. После заливки основание схватывается в течение суток и далее набирает прочность за 28 дней. Стандартным для создания основания считается температурный диапазон от + 3 до + 25 °C. Известно, что чем теплее на улице, тем быстрее высыхает раствор, однако жара может быть опасна для свежего бетона.

Немаловажную роль для обеспечения крепости бетона играют специальные добавки, позволяющие снизить температуру кристаллизации воды, а также поддержка оптимального рабочего режима в период затвердевания фундамента. После заливки основание схватывается в течение суток и далее набирает прочность за 28 дней. Стандартным для создания основания считается температурный диапазон от + 3 до + 25 °C. Известно, что чем теплее на улице, тем быстрее высыхает раствор, однако жара может быть опасна для свежего бетона.

Если при температуре от + 5 до 15 °C состав схватывается естественным образом, отдавая тепло окружающей среде, то в слишком жаркую погоду этого не происходит. В таких условиях бетонный каркас может начать формироваться, когда объём материала ещё увеличен. Остывая, поверхность начинает оседать, а уже образовавшаяся кристаллическая структура препятствует этому процессу. В результате из-за внутреннего напряжения фундамент может покрыться усадочными трещинами через 4–12 часов после заливки. Чтобы основание не крошилось при температуре больше + 25 °C, стоит использовать быстротвердеющий портландцемент, который через 5–6 часов заливки нужно полить водой и затенить старыми тряпками, картоном или опилками. Для замедления гидратации допустимо вводить модифицирующие добавки и пластификаторы. При появлении трещин требуется повторная трамбовка.

Чтобы основание не крошилось при температуре больше + 25 °C, стоит использовать быстротвердеющий портландцемент, который через 5–6 часов заливки нужно полить водой и затенить старыми тряпками, картоном или опилками. Для замедления гидратации допустимо вводить модифицирующие добавки и пластификаторы. При появлении трещин требуется повторная трамбовка.

В жаркую погоду фундамент может покрыться трещинами

Можно ли заливать фундамент зимой

Самым благоприятным временем для сооружения несущей конструкции считается период с апреля по ноябрь. Однако ситуация может сложиться так, что заливку понадобится проводить зимой, ведь в некоторых регионах России лето практически отсутствует. Современные строительные технологии позволяют создавать прочные основания даже в холода. Возведение фундамента зимой особенно актуально на шатких грунтах. Дождавшись их промерзания, можно выкопать отличный котлован. Кроме того, на закупке строительных материалах не в сезон можно сэкономить определённую сумму. Чаще всего зимой возводятся ленточные основания с использованием бетонных блоков и конструкции из бетонных свай, предназначенные для лёгких деревянных объектов.

Чаще всего зимой возводятся ленточные основания с использованием бетонных блоков и конструкции из бетонных свай, предназначенные для лёгких деревянных объектов.

По разным оценкам за последние пять лет доля зимнего бетонирования в общем объёме строительства колеблется от 10 до 17%. Это солидный куш для производителей и поставщиков строительной химии, и, в частности, тех добавок, которые должны обеспечить эффективность процесса при отрицательных температурах. С другой стороны, именно производители повлияли на рост зимнего строительства. Интерес тут взаимный.

Как цементный раствор ведёт себя в морозы

Планируя зимние работы, стоит помнить, что обычный бетон для них не годится. В мороз допустимо применять только цемент со специальными присадками и модифицирующими добавками. Последние снижают расход воды примерно на 10–15%. При влажности воздуха в 60% и выше использовать модификаторы не рекомендуется, к тому же стоит помнить, что они могут вступать в реакцию с некотор

При какой температуре можно штукатурить на улице?

Дата: 14 ноября 2017

Просмотров: 4241

Коментариев: 0

Увеличенные объемы строительных работ при возведении зданий иногда не позволяют закончить строительный цикл в теплое время. Как правило, летом успевают соорудить фундамент, возвести коробку здания и установить крышу. У застройщиков возникает вопрос, при какой температуре можно штукатурить на улице и внутри помещения. Для обеспечения качества штукатурки необходимо соблюдать ряд требований. Они связаны с выполнением работ при определенной температуре и влажности, а также с использованием противоморозных присадок. Остановимся детально на этих вопросах.

Как правило, летом успевают соорудить фундамент, возвести коробку здания и установить крышу. У застройщиков возникает вопрос, при какой температуре можно штукатурить на улице и внутри помещения. Для обеспечения качества штукатурки необходимо соблюдать ряд требований. Они связаны с выполнением работ при определенной температуре и влажности, а также с использованием противоморозных присадок. Остановимся детально на этих вопросах.

Штукатурка стен в холодное время года – определяющие параметры

Качество штукатурных мероприятий, выполняемых зимой, зависит от соблюдения специальных требований:

- степени охлаждения воздуха в помещении и на улице;

- допустимого уровня концентрации влаги в воздухе;

- подготовки обрабатываемой поверхности стен;

- применения специальных условий сушки или обогрева;

- уровня подогрева применяемой цементной смеси;

- влажности стен, подлежащих оштукатуриванию.

Предъявляемые требования изменяются. Это зависит от того, где производится оштукатуривание.

Зимой необходимо штукатурить, соблюдая ряд дополнительных требований

При круглогодичном осуществлении строительных мероприятий штукатурные работы могут осуществляться в различных условиях:

- внутри строительного объекта. Штукатурку наносят на предварительно подготовленную внутреннюю поверхность капитальных стен и перегородок. Отделочные работы производят в отапливаемых и холодных помещениях;

- с внешней стороны здания. Оштукатуривание зимой несущих стен фасадной стороны здания производится, как правило, при ветреной погоде, холоде и повышенной влажности воздуха.

В зависимости от того, где выполняются штукатурные работы, меняются условия, гарантирующие качество выполнения отделочных мероприятий. Разберемся, при какой температуре можно штукатурить стены внутри здания, а также оштукатуривать фасадную часть строения.

Штукатурка зимой в неотапливаемом помещении – условия выполнения работ

В результате отделочных мероприятий, выполняемых в зимнее время внутри помещения, может быть достигнут высокий уровень качества.

Определяющие факторы:

- минимальная температура воздуха в помещении на уровне +8–+10 ⁰С. Выполнение работ на морозе замедляет гидратацию цемента, а также может вызвать растрескивание штукатурки при кристаллизации воды;

Помещения, требующие оштукатуривания, заранее подготавливаются

- максимальная температура воздушной среды не более 30 ⁰С. Нанесение штукатурки при повышенном нагреве воздуха вызывает образование трещин, пересыхание и потерю его прочности;

- максимально допустимый уровень относительной влажности не выше 70%. От концентрации влаги в воздухе зависит интенсивность испарения воды при твердении штукатурки, а также обеспечение адгезии состава;

- температура штукатурного состава на уровне +5–+8 ⁰С. Это обеспечивается путем подготовки штукатурной смеси в помещениях, оборудованных устройствами подогрева, а также добавлением горячей воды при подготовке штукатурного состава.

Принимая решение о возможности выполнения штукатурки внутри помещения, необходимо контролировать температуру следующих участков:

- рядом с наружными стенами на расстоянии 0,5 м от уровня основания;

- в потолочной части помещения, куда поднимается нагретый воздух.

Штукатурные мероприятия внутри помещения можно осуществлять независимо от времени года. Важно обеспечить поддержание внутри здания необходимых условий. Следует обратить внимание на подготовку помещений, где рабочие производят оштукатуривание.

[testimonial_view id=”7″]

Необходимо выполнить следующие мероприятия:

- загерметизировать щели по периметру оконных и дверных коробок;

- теплоизолировать и оштукатурить откосы;

- застеклить оконные проемы и установить двери;

- обеспечить плотное прилегание рам и дверных полотен;

- утеплить перекрытия между этажами;

- преградить путь холодному воздуху со стороны чердачных помещений.

Зимой штукатурить можно при средней температуре в помещениях у внешних стен на высоте 50 см от уровня полов не менее +8 °С

При соблюдении указанных условий можно обеспечить нормальное твердение состава и выполнить обогрев помещения при минимальных потерях тепла.

Методы обогрева для обеспечения высыхания штукатурки

Для поддержания температуры, необходимой для высушивания внутренней штукатурки, используют различные варианты прогрева воздуха:

- центральное отопление;

- печной нагрев.

Создать благоприятные температурные условия можно, обеспечив временный обогрев с применением следующего оборудования:

- калориферов;

- воздухонагревателей.

В зависимости от применяемого в составе штукатурки вяжущего вещества изменяются условия сушки и продолжительность твердения:

- составы, содержащие известь и гипсовый наполнитель, сохнут на протяжении двух недель. Проветривание помещения необходимо выполнять несколько раз на протяжении дня;

- цементные смеси характеризуются ускоренным периодом твердения и приобретают твердость при повышенной влажности на протяжении одной недели.

Применение различных способов обогрева помещения обеспечивает благоприятные условия сушки штукатурки, которая в теплых условиях приобретает эксплуатационные показатели.

Помещение не проветривается, т.к. раствору необходим влажный воздух

Зимняя штукатурка – фасадная отделка с использованием противоморозных добавок

Отвечая на вопрос, при какой температуре можно штукатурить внешнюю сторону здания, сообщаем, что возможны следующие варианты:

- без применения специальных добавок допускается выполнять фасадные работы при температуре от 0 до +5 ⁰С. При дальнейшем охлаждении, вода превращается в лед;

- вводя в штукатурный состав химические реагенты, можно уменьшить порог замерзания. Это позволяет выполнять внешние штукатурные мероприятия при морозе до -20 ⁰С.

Обязательным условиям эффективного использования пластификаторов является предварительный подогрев смеси.

В холодное время года фасадные работы осуществляют с использованием штукатурки, модифицированной следующими противоморозными присадками:

- хлорной известью;

- поташом;

- водным раствором аммиака.

Остановимся детально на особенностях использования каждого вида присадок и допустимых температурных режимов.

Наружные штукатурные работы при режиме температур, ниже -5 °С разрешены только растворами, которые содержат химические модификаторы

До какой температуры можно штукатурить фасад с применением хлорной воды

Введение смесей на основе воды, насыщенной хлором, позволяет выполнять работы при температуре, составляющей -25 ⁰С.

Осуществляйте приготовление присадки по следующему алгоритму:

- Произведите подогрев воды, обеспечив ее температуру на уровне 30–35 ⁰С.

- Добавьте хлорную известь, соблюдая пропорцию – 1,5 кг извести на ведро воды.

- Произведите смешивание до полного растворения извести.

- Дайте перемешанному составу отстояться на протяжении полутора часов.

- Заполните отстоявшейся жидкостью емкость и применяйте при необходимости.

Помните о следующих важных моментах:

- недопустим нагрев более 35 ⁰С, так как возможно испарение хлора и снижение противоморозного эффекта;

- применение мутного и не полностью отстоявшегося раствора вызывает появление трещин штукатурки.

Приведенный рецепт используется для приготовления растворов на основе цемента и других ингредиентов. Такая штукатурка позволяет выполнять работы на поверхностях из древесины, бетона и кирпича. Для оштукатуривания стен готовится смесь из песка, цемента и извести, взятых в соотношении 6:1:1. При выполнении работ обязательно соблюдать требования техники безопасности, и использовать средства индивидуальной защиты органов дыхания и открытых частей тела.

В не обогреваемых помещениях, а также снаружи при минусовых температурах, штукатурку готовят с химическими присадками

При какой температуре можно штукатурить фасад дома с добавлением поташа

Применяемый в качестве присадки, поташ производится из золы и представляет порошкообразную фракцию белого цвета.

Особенностью раствора на основе поташа являются:

- антикоррозионные свойства, позволяющие применять его для армированных конструкций;

- отсутствие солевых пятен на оштукатуренной поверхности.

На базе раствора поташа готовятся смеси, в которых, наряду с цементом, присутствует глина и известь. Концентрация вводимого поташа определяется условиями окружающей среды:

- при минус 5 ⁰С вводится 1% от массы сухих ингредиентов;

- при похолодании до минус 15 ⁰С необходимо увеличить концентрацию до 1,5%;

- снижение температуры до минус 20 ⁰С требует увеличения доли поташа до 2%.

При растворении поташа необходимо контролировать температуру раствора, которая должна быть положительной (на уровне 5 ⁰С). Подготовленный раствор следует применить на протяжении часа после смешивания.

Можно ли штукатурить зимой фасад с введением в раствор аммиачной воды

Аммиачная вода изготавливается промышленным образом и на объекте разводится до требуемой концентрации.

Важно не допустить испарения аммиака, который переходит в парообразное состояние при нагреве воды до + 5 ⁰С.

В зависимости от концентрации аммиака в растворе изменяются пропорции:

- используя 25% раствор аммиака можно подготовить присадку с 6% содержанием, путем смешивания готового раствора с водой в соотношении 1:3;

- с помощью раствора аммиачной воды, имеющего 15% концентрацию, можно подготовить добавку, смешав аммиачный раствор с водой в соотношении 1:1,5.

Применяя раствор аммиачной воды можно выполнять работы при охлаждении уличного воздуха до -25 ⁰С. При этом важно использовать нагретую до +5 ⁰С смесь.

Заключение – можно ли штукатурить в мороз

Подводя итоги, отметим, что используя противоморозные присадки и соблюдая технологические рекомендации, можно выполнять штукатурные мероприятия внутри и снаружи помещения в холодное время года. Советы профессионалов помогут принять правильное решение.

На сайте: Автор и редактор статей на сайте pobetony. ru

ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

особенности, плюсы и минусы, методы

Дата: 14 ноября 2017

Просмотров: 3616

Коментариев: 0

Зимнее похолодание доставляет серьезные неудобства строителям при выполнении мероприятий, связанных с бетонированием. Вода, входящая в состав раствора, при охлаждении превращается в лед, увеличиваясь в объеме. Монолит теряет прочность и покрывается сетью трещин. Вместе с тем заливка бетона зимой возможна благодаря специальным методам бетонирования. Их с успехом применяют профессиональные строители и частные мастера. Рассмотрим подробно специфику бетонирования при зимнем строительстве.

Рассмотрим подробно специфику бетонирования при зимнем строительстве.

Бетонные работы зимой – особенности выполнения

Сложно назвать зимние месяцы благоприятным периодом для бетонирования монолитных конструкций, заливки фундаментов и формирования буронабивных опор. Это связано с кристаллизацией воды. Она затрудняет процесс гидратации, в результате которого формируются прочные связи на молекулярном уровне. При расширении воды в результате кристаллизации возрастает пористость, снижаются прочностные характеристики, происходит растрескивание массива.

Чтобы зимний бетон был крепким, необходимр создать условия или присадки для его вызревания

После бетонирования происходят следующие процессы:

- схватывание. Продолжительность данной стадии составляет не более 24 часов, на протяжении которых осуществляется переход из жидкого состояния в твердую фазу. Прочностные характеристики при этом довольно низкие;

- твердение. Это длительный процесс, в результате которого на протяжении месяца приобретаются эксплуатационные характеристики.

Они зависят от марки раствора, введенных модификаторов, а также окружающей температуры.

Они зависят от марки раствора, введенных модификаторов, а также окружающей температуры.

Ряд застройщиков интересуется, до какой температуры можно заливать бетон зимой. Специалисты считают, что нормальное протекание процессов схватывания и достижения максимальной прочности происходит при температуре от плюс 3 до плюс 5 градусов Цельсия. При этом скорость набора твердости прямо пропорциональна температуре и возрастает при использовании портландцемента увеличенных марок.

Процесс гидратации при нормальном протекании процесса твердения проходит следующим образом:

- образуется на поверхности тонкий слой натриевого гидросиликата;

- цементные зерна постепенно поглощают воду, связывая все компоненты смеси;

- внешние слои массива стают более плотными при испарении из раствора воды;

- процесс твердения постепенно переходит в глубину массива;

- концентрация влаги снижается до достижения эксплуатационной прочности.

Отвечая на вопрос, при какой температуре замерзает бетон, сообщаем, что процесс гидратации может протекать только при положительной температуре. Образование ледяных кристаллов затрудняет связывание компонентов бетонной смеси. При гидратации происходит нагрев раствора. Это позволяет при незначительном похолодании выполнять бетонные работы при условии использования теплосберегающей опалубки или специальных матов.

Прежде всего, необходимо правильно выбрать цемент для зимнего бетонирования фундамента

При бетонировании зимой применяют различные методы, позволяющие изменить порог замерзания и сократить продолжительность схватывания:

- вводят модифицирующие добавки, снижающие порог кристаллизации. Специалисты индивидуально определяют, сколько соли в бетон зимой необходимо вводить, а также в каких пропорциях добавлять модификаторы;

- нагревают раствор, используя различные способы. Выбор оптимального варианта разогрева бетонного раствора осуществляется в зависимости от специфики работ и уровня затрат на реализацию выбранного способа;

- применяют в составе бетонного раствора портландцемент более высоких марок. Такой цемент достигает необходимой для эксплуатации прочности за более короткое время и интенсивно поглощает влагу.

Остановимся детально на нюансах заливки бетона в зимнее время.

[testimonial_view id=”20″]

Заливаем бетон зимой – достоинства зимнего бетонирования

Выполнение работ в условиях отрицательных температур имеет определенные плюсы:

- позволяет осуществлять заливку на сыпучих почвах. На таких грунтах проблематично выполнять земляные работы в теплый период, так как почва осыпается. Повышение твердости грунта при замерзании облегчает выполнение работ;

Для замеса в зимнее время используют горячую воду и подогретую засыпку. Цемент греть нельзя

- существенно уменьшает сметную стоимость работ. Это достигается за счет снижения стоимости строительных материалов зимой. Благодаря сезонным скидкам уровень затрат может быть намного ниже;

- обеспечивает сокращения сроков выполнения строительных мероприятий. При неблагоприятных природных условиях строители вынуждены работать оперативнее, что позволяет осуществлять строительство ускоренными темпами.

Кроме того, возможны ситуации, когда объект строительства находится в холодной климатической зоне, и зимнее бетонирование является единственно возможным решением.

Можно ли заливать бетон зимой – проблемные моменты

Ряд застройщиков считает, что целесообразно воздержаться от зимнего бетонирования и выполнить весь объем работ с наступлением теплых месяцев.

Они руководствуются при этом следующими соображениями:

- приобретение покупного материала, содержащего противоморозные добавки, повысит объем затрат;

- создание специальных условий по укладке и применение методов разогрева повлечет дополнительные расходы;

- сокращенная продолжительность зимнего дня потребует дополнительного финансирования, связанного с освещением площадки и теплоизоляцией бытовок;

- использование сложных методов прогрева потребует привлечения специалистов и применения специального оборудования;

- при значительном снижении температуры потребуется больше времени для набора эксплуатационной прочности;

- малейшее отклонение от проверенной технологии и резкое изменение погодных условий является причинами повышенной хрупкости.

При зимнем замесе раствора меняется порядок закладки составляющих: заливается вода, в нее засыпается щебень и песок

Проанализировав комплекс проблемных моментов можно сделать заключение, что велика вероятность получения некачественного бетона и резкого возрастания общего уровня затрат.

Применяемые методы зимнего бетонирования

При выполнении бетонных мероприятий в зимний период используются следующие способы:

- повышение температуры бетонной смеси, за счет использования предварительно нагретой воды;

- ведение пластифицирующих добавок и модификаторов, значительно снижающих порог замерзания воды;

- повышение температуры раствора специальными методами электрического и инфракрасного разогрева.

Остановимся детально на особенностях каждого технического приема.

Заливка бетона зимой в домашних условиях

Этот метод предусматривает прогрев смеси различными путями:

- добавлением в раствор горячей воды, нагретой до 70–80 градусов Цельсия;

- введением заполнителя, предварительно разогретого тепловой пушкой;

- разогрев бетонного раствора в смесителе, прогреваемом со стороны.

Использование разогретой смеси – простейший метод, применяемый при зимней заливке. Условия применения данной технологии:

- выполнение незначительных объемов работ;

- бетонирование в бытовых условиях;

- незначительное похолодание в ночное время.

Еще один способ заливки бетона при отрицательных температурах — использование химических веществ

Для достижения требуемого эффекта необходимо соблюдать следующие правила:

- применять портландцемент марки М400 и выше;

- вводить пластификаторы, ускоряющие процесс набора твердости;

- не превышать максимально допустимую температуру нагрева воды.

Последовательность действий:

- Налейте в бетоносмеситель воду, нагретую до 80 градусов Цельсия.

- Засыпьте наполнитель и песок, соблюдая необходимые соотношения.

- Введите портландцемент, применяемый в качестве вяжущего вещества.

- Добавьте специальные присадки, которые ускоряют твердения раствора.

- Перемешайте ингредиенты до необходимой консистенции и произведите заливку.

После бетонирования следует уплотнить материал вибратором и защитить от охлаждения теплоизоляционным материалом.

Можно ли добавлять соль в бетон зимой и модифицирующие добавки

Введение специальных пластификаторов позволяет уменьшить уровень замерзания воды. При этом гидратация будет осуществляться по стандартной схеме, несмотря на пониженную температуру окружающей среды.

Наиболее распространенная присадка, повышающая «морозоустойчивость» бетона и ускоряющая его твердение, — хлористый кальций

Наряду с готовыми составами, которые можно приобрести в магазинах, используют следующие ингредиенты:

- хлористый кальций:

- поташ;

- хлорид натрия;

- натриевый нитрат.

Ряд застройщиков добавляют соль (хлорид натрия), что позволяет незначительно уменьшить порог замерзания, но не гарантирует сохранение свойств бетона. Специалисты рекомендуют использовать модификаторы, изготовленные промышленным путем, и не проводить эксперименты с доступными добавками.

Можно ли зимой заливать бетон технически сложными способами

В строительной отрасли при зимнем бетонировании используют следующие прогрессивные методы:

- установку изоляционной обшивки, которая выполняет функцию термоса и сооружается вокруг опалубки;

- укладку нагревающего кабеля, который соединяется с трансформатором и прогревает массив;

- использование для разогрева воткнутых в бетон электродов, на которые подается напряжение;

- прогрев инфракрасными обогревателями, которые направленно воздействуют на бетонный массив;

- индукционный разогрев массива, при котором магнитное поле преобразуется в тепловую энергию.

Использование указанных технических приемов требует предварительного выполнения расчетов, применения специального оборудования и высокой квалификации.

Заключение

Принимая решение о целесообразности укладки бетона зимой, следует тщательно проанализировать, каким образом будет осуществляться процесс заливки, а также оценить общий уровень расходов. Если имеется возможность, стоит перенести зимнее бетонирование на теплый период года.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Сколько времени сохнет цемент в помещении и на улице

Многие люди выполняют заливку фундамента, бетонирование пола или стен, не прибегая к помощи специалистов. Чтобы старания увенчались успехом, важно учитывать время схватывания и затвердевания цемента, а также условия, влияющие на скорость всего процесса.

Оглавление:

- Что влияет на срок затвердевания

- Ускоряем процесс застывания

Время затвердевания

Основной фактор, который влияет на то, как долго сохнет стяжка или фундамент, – это температура. При ее перепадах раствор не может хорошо схватываться. После высыхания в таких условиях прочность бетона оставляет желать лучшего.

Зимой время застывания цемента увеличивается. При температуре ниже 10 °С схватывание замедляется, а вода в составе даже может его разрушить. Во избежание этих последствий необходимо постоянно поддерживать тепло. Если погода недостаточно теплая, то придется это делать самостоятельно. При возведении фундамента из портландцемента марок М400 или М500 работу спасает опалубка или насыпь из опилок.

Благоприятные условия – это +22-25 °С и влажность около 65 %. Если заготавливать цемент на улице, то стоит позаботиться о том, чтобы он не находился под прямыми лучами солнца, а также следить за перепадами температуры. Следует избегать и недостатка влаги, иначе материал начнет крошиться и трескаться.

Как заставить цемент сохнуть быстрее?

Нет нужды надеяться на погодные условия. Ускорить работу можно и самостоятельно следующим образом:

- Необходимо поддерживать температуру, равную 22-25 °С. При строительстве фундамента это может частично обеспечить деревянная опалубка, а в других случаях – насыпь из опилок. Также используют тепловую пушку, но только по прошествии суток с момента заливки и с осторожностью. Иначе на бетоне начинают появляться трещины, так как испаряется вода, которая входит в его состав.

- Если завершение работы запланировано до наступления зимы, то в расчет первым делом рекомендуется включить то, сколько сохнет при 0 °С цементный раствор. При такой температуре бетонная смесь схватывается только через 6-10 часов, а отвердевает на протяжении более 28 суток. С появлением заморозков специалисты рекомендуют отложить постройку до конца холодов.

- Производя бетонирование полов или стен, не нужно наносить слишком толстый слой раствора.

- Замешивать раствор необходимо в правильных пропорциях. Цемент с песком и щебнем смешивается в таких соотношениях: 1:3:5. На 1 м3 заливается 0,68 м3 воды. Смесь должна быть однородной.

- Рекомендуется использовать бетономешалку. Она быстрее и тщательнее перемешивает раствор. Это ускоряет процесс работы и улучшает качество бетона.

Выбор цемента

На то, сколько сохнет цемент, также влияет его состав и плотность. Марки портландцемента отмечаются буквой М и числом, которое указывает, какую нагрузку способен выдержать. Чем плотнее смесь, тем дольше она затвердевает. Качественное бетонирование не допускает нарушение пропорций при изготовлении раствора.

М50-М100 не подходят для крупногабаритных сооружений. М400 и М500 – самые надежные марки, и они используются для возведения фундамента.

Нельзя сказать точно, сколько сохнет портландцемент. Трудно на протяжении всей работы поддерживать благоприятные условия для затвердевания, а это сильно влияет на скорость процесса. Примерное время высыхания марок М400 или М500, – это месяц.

Этапы затвердевания

Весь процесс делится на схватывание и затвердевание раствора.

1. Схватывание при благоприятных условиях наступает уже через 2-4 часа. За 24 часа цемент достаточно затвердевает, чтобы человек мог работать на нем, не оставляя следов. Через неделю набирается прочность в 70 %, а далее этот показатель постепенно приближается к значению в 100 %.

2. Время затвердевания – от нескольких недель до 1-2 лет. Все зависит от правильности бетонирования, а также от вида портландцемента.

Бетонирование для холодной погоды

Погодные условия на стройплощадке — жаркая или холодная, ветреная или спокойная, сухая или влажная — могут значительно отличаться от оптимальных условий, предполагаемых во время определения, проектирования или выбора бетонной смеси — или лабораторных условия хранения и испытания конкретных образцов. Бетон можно укладывать в холодную погоду при условии принятия надлежащих мер предосторожности для смягчения негативного воздействия низких температур окружающей среды. Текущее определение Американского института бетона (ACI) для бетонирования в холодную погоду, как указано в ACI 306, — это «период, когда более трех дней подряд средняя дневная температура воздуха опускается ниже 40 градусов по Фаренгейту и остается ниже 50 градусов по Фаренгейту еще дольше. чем половина любого 24-часового периода.«Это определение потенциально может привести к проблемам с замерзанием бетона в раннем возрасте.

Весь бетон должен быть защищен от замерзания до тех пор, пока он не достигнет минимальной прочности 500 фунтов на квадратный дюйм (psi), что обычно происходит в течение первых 24 часов. Если бетон замерзает, пока он еще свежий или до того, как он наберет достаточную прочность, чтобы противостоять расширяющим силам, связанным с замерзающей водой, образование льда приводит к разрушению матрицы цементного теста, вызывая непоправимую потерю прочности.Раннее замораживание может привести к снижению предела прочности до 50%. Когда бетон достигает прочности на сжатие около 500 фунтов на квадратный дюйм, обычно считается, что он обладает достаточной прочностью, чтобы противостоять значительному расширению и повреждению в случае замерзания. Если температура воздуха во время укладки бетона ниже 40 градусов по Фаренгейту и ожидаются отрицательные температуры в течение первых 24 часов после укладки, следует учитывать следующие общие вопросы:

Начальная температура бетона при поставке

В холодную погоду может потребоваться нагреть один или несколько бетонных материалов (воду и / или заполнители), чтобы обеспечить надлежащую температуру бетона при поставке.Из-за количества и теплоемкости цемента использование горячего цемента не является эффективным методом повышения начальной температуры бетона.Защита при укладке, укреплении и отделке бетона

Воздействие на бетон холодной погоды продлит время, необходимое для достижения начального схватывания, что может потребовать более длительного присутствия отделочных бригад. В зависимости от фактической температуры окружающей среды для защиты бетонного основания может потребоваться использование ветрозащитных экранов, ограждений или дополнительного обогрева.Также может оказаться целесообразным отрегулировать состав бетонной смеси с учетом влияния температуры окружающей среды на время схватывания. Это может потребовать увеличения содержания цемента, использования ускоряющей химической добавки или того и другого.Ветрозащитные полосы защищают бетон и строительный персонал от сильных ветров, вызывающих перепады температуры и чрезмерное испарение. Обычно достаточно высоты шести футов. Ветрозащитные полосы могут быть выше или короче в зависимости от ожидаемой скорости ветра, температуры окружающей среды, относительной влажности и температуры укладки бетона.

Обогреваемые шкафы очень эффективны для защиты бетона в холодную погоду, но, вероятно, являются самым дорогим вариантом. Ограждения могут быть из дерева, брезента или полиэтилена. Также доступны сборные корпуса из жесткого пластика.

В бетонных конструкциях для холодных погодных условий используются три типа обогревателей: прямые, непрямые и водяные. Чтобы избежать карбонизации свежих бетонных поверхностей, следует использовать обогреватели косвенного нагрева. Если бетон не подвергается прямому воздействию обогревателя или выхлопных газов, тогда подойдет обогреватель прямого нагрева.Следует проявлять осторожность, чтобы гарантировать, что рабочие не подвергаются чрезмерному воздействию окиси углерода каждый раз, когда внутри ограждения используется обогреватель. Гидравлические системы передают тепло путем циркуляции раствора гликоля / воды в замкнутой системе труб или шлангов. Типичные применения для гидравлических систем включают оттаивание и предварительный нагрев основания и зоны нагрева, которые слишком велики, чтобы их можно было использовать в ограждении.

Отверждение для получения качественного бетона

Для отверждения требуется не только соответствующая влажность, но и соответствующая температура.Температура бетона при укладке должна быть выше 40 градусов по Фаренгейту с использованием методов, описанных выше, однако продолжительность нагрева зависит от типа обслуживания для бетона, в пределах от одного дня для высокопрочного бетона, который не подвергается замерзанию. — оттаивать события во время эксплуатации до 20 дней и более для бетонного элемента, который в раннем возрасте будет нести большие нагрузки. В конструкциях, которые будут нести большие нагрузки в раннем возрасте, температура бетона должна составлять не менее 50 градусов по Фаренгейту, чтобы обеспечить снятие опалубки и опалубки и нагрузку на конструкцию.Ни в коем случае нельзя давать бетону замерзать в течение первых 24 часов после его укладки. Поскольку гидратация цемента — это экзотермическая реакция, бетонная смесь выделяет некоторое количество тепла самостоятельно. Защита этого тепла от выхода из системы с помощью полиэтиленовой пленки или изоляционных покрытий может быть всем, что требуется для хорошего качества бетона. Более суровые температуры могут потребовать дополнительного тепла.

Бетон, оставленный в форме или покрытый изоляцией, редко теряет достаточно влаги при температуре от 40 до 55 градусов по Фаренгейту), чтобы ухудшить отверждение.Однако высыхание из-за низкой зимней влажности и обогревателей, используемых в вольерах, вызывает беспокойство. Рекомендуется оставлять формы на месте как можно дольше, поскольку они помогают более равномерно распределять тепло и предотвращают высыхание бетона. Острый пар, выпущенный в ограждение вокруг бетона, является отличным методом отверждения, поскольку он обеспечивает как тепло, так и влагу. Жидкие мембранообразующие составы также можно использовать в отапливаемых помещениях для раннего отверждения бетонных поверхностей.

Также важно предотвратить быстрое охлаждение бетона по окончании периода нагрева.Внезапное охлаждение бетонной поверхности при теплом помещении может вызвать термическое растрескивание. Методы постепенного охлаждения бетона включают в себя ослабление форм при сохранении покрытия пластиковым листом или изоляцией, постепенное уменьшение нагрева внутри корпуса или отключение тепла и позволяя корпусу медленно уравновеситься до температуры окружающей среды. Для массивных конструкций может потребоваться несколько дней или даже недель постепенного охлаждения, чтобы снизить вероятность термического растрескивания.

Как производится цемент

Перейти к основному содержанию Вход в систему ☰- На главную>

- Применение цемента и бетона>

- Как производится цемент

- электронная почта

- распечатать

- поделиться

- Около

- Лидерство

- Члены

- Ассоциированные члены

- Награды

- Лауреаты премии в области энергетики и окружающей среды 2020 г.

- Лауреаты премии за инновации в области безопасности 2019 года

- Лауреаты премии председателя правления за эффективность производства в 2020 году

- Лауреаты премии председателя Совета директоров в области безопасности полетов 2019

- Лауреаты премии председателя правления за эффективность производства в 2019 году

- Награды Глисона

- Форма для номинации на премию Глисон

- Победители премии Глисона

- Встречи и мероприятия

- Серия веб-семинаров по инфраструктуре PCA

- Профессиональный персонал

- Карьера

- Разработчик контента

- Экономика

- COVID-19: экономический прогноз

- Прогнозы

- Государственные и региональные данные

- Видимое использование

- Обзор состояния и рынка США (13 категорий, 1 год)

- Государство и рынок (46 категорий, 1 год)

- Состояние и рыночные тенденции (46 категорий, 20 лет)

- Строительство ПГИ по штату (23 категории, 20 лет)

- Презентации региональных конференций

- Видимое использование

- Специальные отчеты PCA Market Intelligence

- Потенциал устойчивости на односемейном рынке, подверженном лесным пожарам Октябрь 2020 г.

- Долгосрочный прогноз рынка кладки

- Возможное влияние тарифов, взимаемых с китайского цемента

- Прогноз потребления цемента на железнодорожном транспорте

- Инфраструктура Трампа: потенциальная экономия налогоплательщиков за счет использования анализа затрат жизненного цикла (LCCA)

- Исследование отношения и восприятия: рынок почвенного цемента, FDR и RCC

- Влияние тарифов на потребление цемента

- Долгосрочный прогноз потребления цементного покрытия

- Архив специальных отчетов

- Энергетическое потребление цемента, сентябрь 2017 г.

- Оценка рынка мостов, август 2017 г.

- Прогноз потребления цемента в аэропортах, июль 2017 г.

- U.Производственные мощности S. Цемент, февраль 2017 г.

- Влияние «стены» на потребление цемента, февраль 2017 г.

- Более сильные настроения, более высокие процентные ставки, январь 2017 г.

- Государственное дорожное покрытие, январь 2017 г.

- Монитор Outlook Plus

- Строительство InVue

- Больше отчетов

- U.Ежегодник S. Цементной промышленности

- Портлендская цементная промышленность США: сводная информация о заводе

- Отчет о конкурсных материалах

- Исследование затрат труда и энергии

- Исследование портландцемента по группам пользователей

- Познакомьтесь с экспертами

- Эдвард Салливан

- Дэвид Цвик

- Брайан Шмидт

- Дэвид Лан

- Джозеф Чиаппе

- Тревор Шторк

- Кейтлин пиво

- Джон Хаффман

- Вилена Тейт

- Устойчивость

- Экологичный дизайн

- Устойчивое развитие и коды

- Лидерство в области энергетики и экологического дизайна

- Портленд-известняковый цемент

- Проблемы и защита

- Ресурсы по COVID-19 PCA

- COVID-19 Государственные ресурсы и экологическая политика

- Избирательные ресурсы

- Встретиться с командой

- Шон О’Нил

- Чарльз Франклин

- Джош Райнер

- Луи Баер

- Кэти Хартнетт

- Либби Причард

- Дженнифер Травер

- Цемент и бетон

- Как производится цемент

- Как делается бетон

- Мощение

- Типы бетонных покрытий и их использование

- Генеральная

- Шоссе

- Аэропорты

- Улицы

- Истории успеха — Бетонное покрытие

- Бестринговые технологии в Айове

- Интермодальный терминал Джолиет

- Исследование MIT Concrete Sustainability Hub Pavement

- Грунт-Цемент

- Часто задаваемые вопросы о грунте-цементе

- Найдите подрядчика

- Цементно-стабилизированные грунты земляного полотна (CSS)

- Цементно-стабилизированные грунты (CSS) и цементно-модифицированные грунты (CMS) Примеры использования

- Цементно-обработанная основа (CTB)

- Цементно-обработанная основа (CTB) Истории случаев

- Полная глубина рекультивации (FDR)

- Истории случаев полной глубокой рекультивации (FDR)

- Бетон с роликовым уплотнением (RCC)

- Бетон, уплотненный роликами (RCC)

- Роликовый бетон (RCC): часто задаваемые вопросы

- Бетон, уплотненный роликами (RCC)

- Найти подрядчика по бетону с уплотнением валков (RCC)

- Проницаемый бетон

- Проницаемые бетонные полы и плоские конструкции

- Пропускающий бетон и замораживание-оттаивание

- Укладка проницаемого бетона

- Прочность проницаемого бетона

- Управление ливневыми водами с помощью проницаемого бетона

- Техническая информация о грунтовочном покрытии

- Предыдущие ссылки на мощение

- Информационные бюллетени по мощению

- Типы бетонных покрытий и их использование

- Эластичная конструкция

- Катастрофы

- Коды

- Благоустройство

- Углеродный след

- Долговечность

- Энергоэффективность

PEH: Цементирование — PetroWiki

Добавки, используемые для изменения свойств цементных растворов для использования в приложениях для цементирования нефтяных скважин, делятся на следующие широкие категории: ускорители, замедлители схватывания, расширители, утяжелители, диспергаторы, средства контроля водоотдачи, средства против потери циркуляции, прочность — средства предотвращения ретрогрессии, контроль свободной воды / свободной жидкости, расширительные агенты и специальные добавки.

Спрос на новые присадки с особыми свойствами и настроенными характеристиками продолжает расти. Эти требования включают такие факторы, как диапазон плотности нанесения, температурная стабильность, экономичность, диапазон вязкости, особая функция, многофункциональность, скорость растворимости, синергизм с дополнительными добавками и устойчивость к изменчивости цемента.

Ускорители

Ускорители ускоряют или сокращают время реакции, необходимое для того, чтобы цементный раствор превратился в затвердевшую массу. В случае нефтесодержащих цементных растворов это указывает на уменьшение времени загустевания и / или увеличение скорости развития прочности на сжатие раствора.Ускорение особенно полезно в случаях, когда требуется цементный раствор с низкой плотностью (например, с высоким содержанием воды) или где встречаются низкотемпературные образования.

Хлорид кальция (CaCl 2 ). Из хлоридных солей наиболее широко используется CaCl 2 , и в большинстве случаев он также является наиболее экономичным. Исключение составляют водорастворимые полимеры, такие как агенты, снижающие водоотдачу.Основные преимущества использования CaCl 2 заключаются в значительном сокращении времени загустевания и в том, что независимо от концентрации он всегда действует как ускоритель. Нормальный диапазон концентраций CaCl 2 составляет от 1 до 4% от веса цемента (BWOC). При концентрации BWOC выше 6% результаты станут непредсказуемыми и может произойти гелеобразование.

Хлорид натрия (NaCl). NaCl — вторая наиболее широко используемая хлоридная соль.Поваренная поваренная соль NaCl является наиболее универсальной из хлоридных солей. В зависимости от концентрации использования NaCl может действовать как ускоритель или замедлитель схватывания, а также как мягкий диспергатор при всех концентрациях. Некоторые дополнительные применения NaCl включают улучшение сцепления с трубой, стабилизацию реактивных пластов (например, сланцев и гумбо), улучшение сцепления с солевыми пластами, снижение проницаемости затвердевшего цемента, повышение долговечности затвердевшего цемента при контакте с пластами, содержащими соленую воду и увеличить плотность суспензии без использования диспергаторов или снижения содержания воды.Обычно NaCl действует как ускоритель при концентрациях от 1 до 10% от массы воды (BWOW), хотя наиболее часто используемая концентрация NaCl в качестве ускорителя составляет 3% BWOW.

Хлорид калия (KCl). Ускорение KCl такое же, как у NaCl. KCl имеет два преимущества по сравнению с другими ускорителями: его стабилизирующее действие на сланцы или активные глиносодержащие пласты и минимальное влияние на характеристики водоотводящих добавок. В качестве ускорителя можно использовать KCl в концентрациях до 5% BWOW; для стабилизации пласта эффективны концентрации 3% BWOW.

Силикат натрия (Na 2 SiO 3 ). Силикат натрия обычно считается химическим наполнителем, хотя он также действует как ускоритель. Эффективность зависит от концентрации и молекулярной массы. Низкомолекулярная форма может использоваться при концентрациях 1% BWOC или менее для ускорения получения суспензий нормальной плотности.Высокомолекулярная форма является эффективным ускорителем при концентрациях до 4% BWOC. Мета-силикат натрия также обеспечивает превосходный контроль потери циркуляции при использовании с цементом или рассолами CaCl 2 .

Морская вода. Морская вода — это встречающаяся в природе смесь хлоридных солей щелочных металлов, включая хлорид магния. Состав морской воды во всем мире сильно различается. Например, эквивалентное содержание хлоридной соли может варьироваться от 2,7 до 3,8% BWOW.

Гидроксиды щелочных металлов [ Ca (OH) 2 , NaOH ] . Гидроксиды щелочных металлов обычно используются в пуццолановых цементах. Они ускоряют как пуццолановый, так и цементный компоненты, изменяя химический состав воды.

Монокальциевый алюминат (CaO • Al 2 O 3 = CA ).Алюминат кальция используется в качестве ускорителя в пуццолановых и гипсовых цементах.

Ретардеры

Обычно в скважинах используются цементы API класса A, C, G и H. Эти цементы, произведенные в соответствии с API Spec. 10A [8] не имеют достаточно длительного срока службы жидкости (времени загустевания) для скважинных применений при BHCT выше 38 ° C (100 ° F). Чтобы продлить время загустевания сверх времени, полученного с чистым (цемент и вода без добавок или минералов) цементным раствором API-класса, требуются добавки, известные как замедлители схватывания.

Лигносульфонаты. Из химических соединений, которые были идентифицированы как замедлители схватывания, лигносульфонаты являются наиболее широко используемыми. Лигносульфонат — это соль сульфоната металла, полученная из лигнина, полученного при переработке древесных отходов. Обычными лигносульфонатами являются лигносульфонат кальция и натрия.

Три марки лигносульфоната доступны для замедления образования цементных растворов. Каждый сорт доступен в виде солей кальция / натрия или натрия. Три сорта фильтруются, очищаются и модифицируются.

Кальциевая или натриевая соль отфильтрованного сорта обычно используется при температуре 200 ° F BHCT или ниже при концентрации 0,6% BWOC или ниже. Его можно использовать при более высоких температурах, но обычно это ограничивается экономическими соображениями. Очищенный сорт представляет собой класс лигносульфонатов с пониженным содержанием сахара. Соль кальция / натрия обычно используется при BHCT 200 ° F или ниже и при концентрации 0,5% BWOC или меньше.

Модифицированный сорт представляет лигносульфонаты, которые были смешаны или прореагировали со вторым компонентом.Соединения, наиболее часто используемые в качестве компонентов смеси, представляют собой борную кислоту и гидроксикарбоновые кислоты или их соли. Смешанные материалы доступны в виде солей кальция или натрия. Модифицированные лигносульфонаты обычно используются при BHCT 200 ° F или выше. Они более эффективны, чем очищенный сорт, при температурах выше 250 ° F. Преимуществами, будь то смесь или прореагировавший продукт, являются их улучшенная высокотемпературная стабильность выше 300 ° F BHCT, повышенная диспергирующая активность и синергизм с добавками, снижающими водоотдачу.

Производные целлюлозы. Два полимера целлюлозы используются при цементировании скважин. Это гидроксиэтилцеллюлоза (HEC) и карбоксиметилгидроксиэтилцеллюлоза (CMHEC). ГЭЦ обычно считают добавкой, снижающей водоотдачу. Хотя в качестве возможного варианта стоит отметить, что при BHCT 125 ° F или меньше время загустевания в пресноводной суспензии можно увеличить примерно на два часа. Традиционно единственной целлюлозой, которая считается замедлителем схватывания, является CMHEC.Это в значительной степени связано с тем, что он действует как замедлитель схватывания при температуре BHCT примерно до 230 ° F при тех же концентрациях, что и лигносульфонат кальция, но он также обеспечивает хороший контроль потери жидкости.

Гидроксикарбоновые кислоты. Гидроксикарбоновые кислоты хорошо известны своими антиоксидантными и связывающими свойствами, которые улучшают характеристики цементного раствора. Антиоксидантные свойства улучшают температурную стабильность растворимых соединений, таких как добавки, снижающие водоотдачу. Обычно используемые гидроксикарбоновые кислоты и их производные представляют собой лимонную кислоту, винную кислоту, глюконовую кислоту, глюкогептонат и глюконо-дельта-лактон.Обычно используемые гидроксикарбоновые кислоты обычно получают из сахаров природного происхождения.

Органофосфаты. Органофосфонаты, за некоторыми исключениями, являются наиболее мощными замедлителями схватывания, используемыми в цементе. Эти материалы не нашли широкого применения в цементировании скважин из-за необходимой низкой концентрации, сложности точных измерений и чувствительности к концентрации. Преимущество фосфорорганических замедлителей схватывания заключается в их эффективности в сверхвысокотемпературных скважинах ( > 450 ° F) или в приложениях, где требуется увеличенное время загустения до 24 часов или больше.