Абразивная способность — Энциклопедия по машиностроению XXL

Действительно, при испытании на изнашивание по незакрепленному абразиву помимо образца изнашивается наковальня, на которой расположен слой абразива. Исследования показали, что наковальня всегда изнашивается меньше, чем образец. Это можно объяснить главным образом различным воздействием слоя незакрепленного абразива на образец и наковальню, краевым эффектом и шаржированием абразивными частицами поверхности наковальни. Расположенный на плоской наковальне абразив имеет всегда большую абразивную способность по отношению к поверхности образца, чем по отношению к наковальне. Это связано с тем, что при свободном размещении на плоскости, незакрепленные абразивные частицы сложной формы и различных раз- [c.87]Получение покрытий методом погружения. Для получения режущего инструмента, обладающего высокой абразивной способностью и одновременно достаточной эластичностью, на заготовки из твердых сплавов наносят многослойные покрытия различных веществ [60].

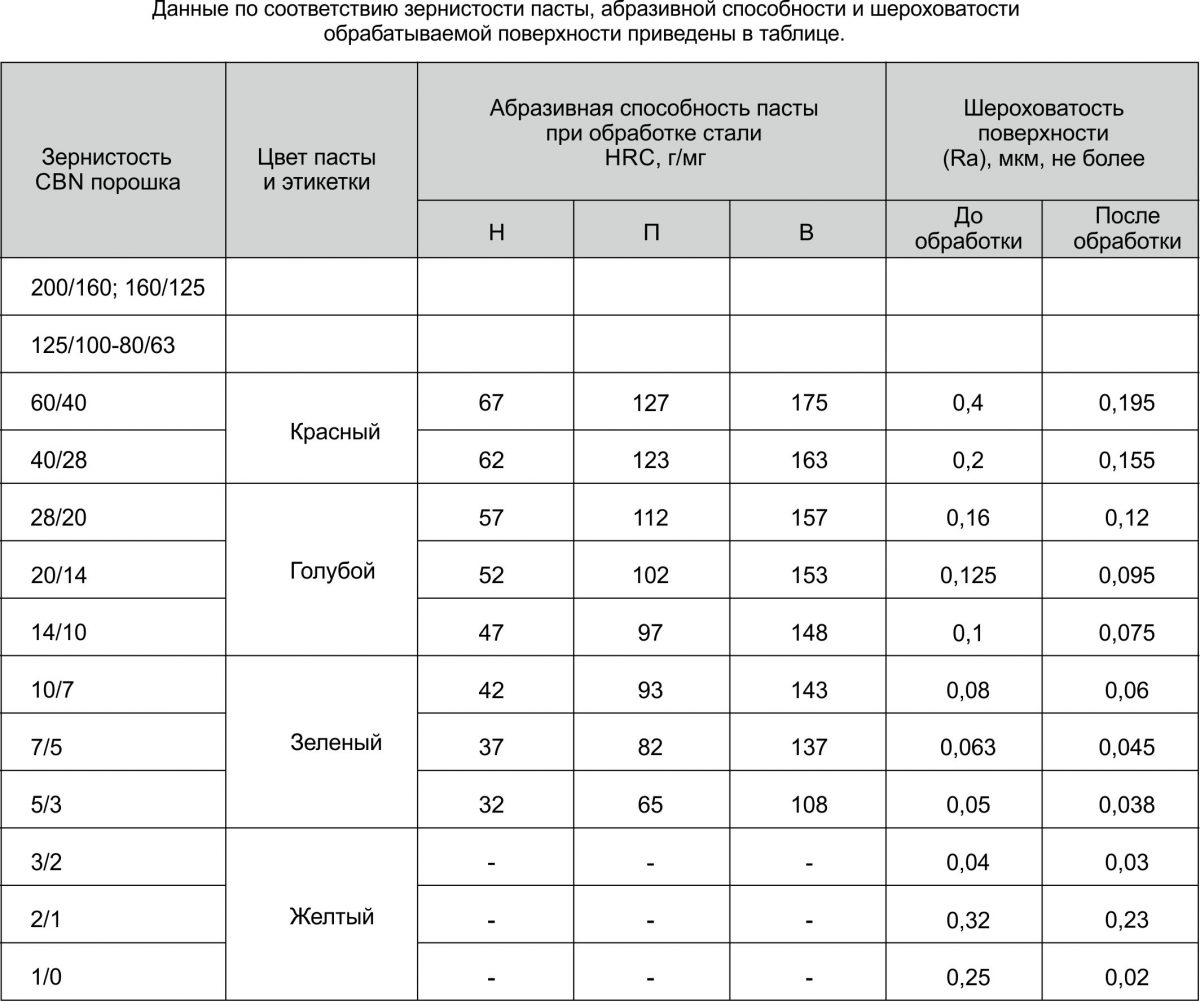

Микропорошки марки A M обладают нормальной, а марки АСН— повышенной абразивной способностью. Первые применяют для изготовления инструментов, паст и суспензий, используемых при обработке деталей из закаленных сталей и твердых сплавов, а вторые — для обработки природных и синтетических алмазов, специальной керамики и других труднообрабатываемых материалов. Самая крупная зернистость микропорошков 60/40, самая мелкая 1/0, что соответствует размеру основной фракции 60—40 мкм и менее 1 мкм.

Микропорошки марок АН и АСН обладают повышенной абразивной способностью по сравнению с порошками марок AM и A M.

[c. 625]

625]

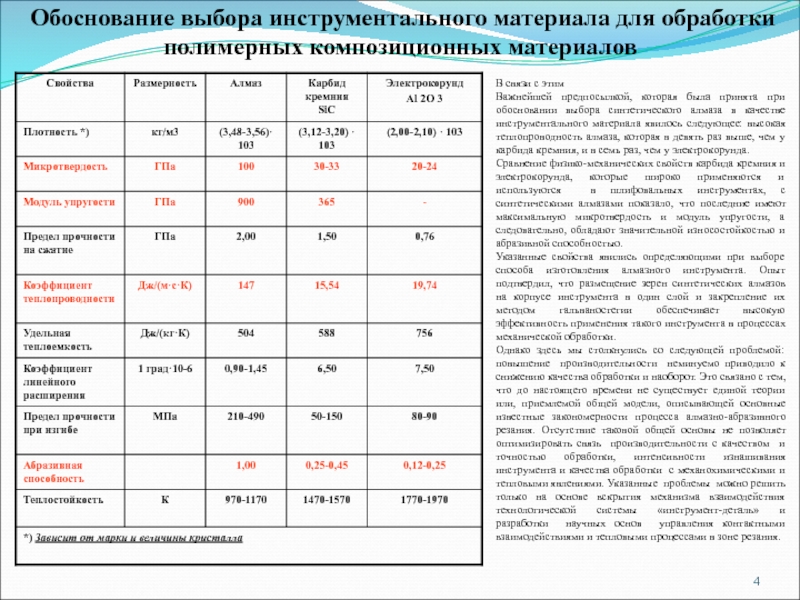

Карбид кремния (карборунд) i — соединение кремния с углеродом. Плотность 3,12—3,2 г/сж микротвердость 2900— 3500 кГ мм абразивная способность (по алмазу) 0,25—0,45. Подразделяют на зеленый КЗ с повышенной абразивной способностью и черный КЧ, применяемый для шлифования чугуна, алюминия, латуни и других вязких сплавов.

Абразивная способность (А. с.) является безразмерной величиной (коэффициент А. с.) и определяется отношением [c.378]

Абразивная способность по прибору [c.154]

Для устранения влияния фактора неоднородности абразивных свойств шлифовальной шкурки на результаты опыта, на каждом листе, натянутом на диск, испытывается не только изучаемый образец, но и один и тот же эталонный образец. Это позволяет приводить результаты опыта к одной и той же абразивной способности шкурки, принятой за норму, или выражать износ испытуемого материала как отношение его износа к износу эталона.

Важно отметить, что при повторном использовании одной и той же навески зерна большое число раз его абразивная способность (т. е. износ образца за опыт) практически не меняется. [c.27]

Согласно исследованиям [12], износостойкость при использовании этого метода изменяется с изменением концентрации сплава не так, как при воздействии закрепленным зерном. В ряде случаев метод оказывается весьма чувствительным. Например, упрочнение при старении дюраля он обнаруживает, что не выявляется изнашиванием о жестко закрепленное зерно [13]. Основным фактором, определяющим мгновенную абразивную способность высокотвердого зерна [14], является острота режущих выступов зерна, характеризуемая величиной среднего радиуса закругления этих выступов [15]. Показано, что разрушительное действие зерна велико лишь в том случае, когда его твердость выше твердости разрушающего металла, причем дальнейшее повышение твердости зерна не эффективно.

27]

27]

Недостатки абразивного круга как истирающей поверхности состоят в том, что в результате трения испытуемого образца о круг меняется его абразивная способность в одних случаях происходит засорение пор круга продуктами изнашивания, что ведет к снижению абразивной способности в других случаях -под воздействием образца происходит разрушение поверхности круга, ведущее к повышению его абразивной спо- , собности.

При стирании металлов (при трении по одной и той же поверхности ш.курки) износ, после его снижения, часто стабилизируется на некоторый период, а затем снижается вследствие засорения шкурки продуктами износа. Засорение хотя и происходит с самого начала истирания, но вследствие небольшой величины отделившихся частиц и малого их количества (металлы изнашиваются слабо) не сказывается заметно на процессе изнашивания. Лишь значительное засорение абразивной поверхности продуктами изнашивания приводит к потере абразивной способности шкурки, что характеризуется на кривой 6 для алюминия хвостом .

Шлифование эльборовыми кругами. Новый синтетический сверхтвердый материал — эльбор — открывает широкие перспективы в области шлифования твердых сталей и сплавов. Эльбор, обладая твердостью и абразивной способностью, близкой к алмазу, значительно превосходит последний по термообработке. Инструменты из эльбора вырабатываются на органических и керамических связках, причем инструменты, изготовленные на керамических связках, по конструкции близки к абразивным. Помимо зернистости, концентрации и вида связки, они, как и обычный абразивный инструмент, характеризуются регулируемыми твердостью и структурой. Инструмент из эльбора обладает следующим преимуществом повышенной режущей способностью и ее постоянством в процессе длительной эксплуатации низким удельным расходом (почти в 30 раз ниже абразивного) отсутствием засаливания, исключающего необходимость правки кругов высокой стойкостью рабочего профиля.

Притирочные порошки режущего действия применяют следующие (по нисходящей абразивной способности)

40]

40]

Микропорошки марок АН и АСН обладают повышенной абразивной способностью [c.333]

Карбид бора — соединение бора с углеродом, отличается высокими твердостью и хрупкостью, применяется в виде порошков и паст для шлифования и доводки изделий из твердых материалов. Абразивные материалы характеризуются зернистостью, формой абразивных зерен, твердостью, механической прочностью, абразивной способностью. [c.229]

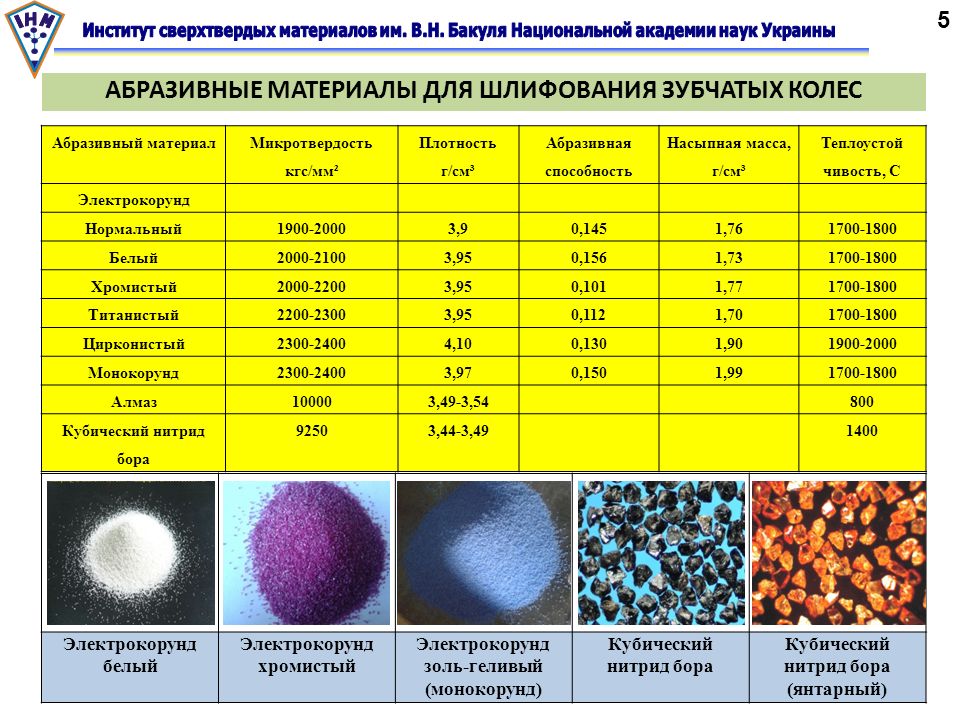

Наименование Микротвердость, кГ/мм Абразивная способность. е Плотность, е/см[c.235]

Абразивные материалы (228). Условное обозначение абразивных материалов (229). Широко применяемые номера зернистости абразивных материалов (230). Химический состав электрокорунда (232). Химический состав карбида кремния (233). Химический состав и абразивная способность карбида бора (234). Физико-механические свойства абразивных материалов (235).

Абразивные материалы характеризуются зернистостью, формой абразивных зерен, твердостью, механической прочностью, абразивной способностью. [c.258]

[c.258]

Особенностью этого метода является испытание материалов на изнашивание путем последовательных многократных ударов по монолиту абразива [10]. Удар образца в течение одного цикла испытаний происходит все время по одному месту абразива, поскольку в результате разрушения породы ее абразивная способность самообновляется. Для применения этого метода создана установка У-1-АМ (рис. 16). Основание установки /, представляющее собой стол с размещенным на нем узлом крепления блока горной породы, жестко соединен с колонной. Привод, состоящий из двигателя 2, редуктора 5 со сменными шестернями и шкивами 3, 6 п шпиндель 13 укреплены на массивной траверсе 4, которая может подниматься и опускаться по колонне с помощью гайки 7.

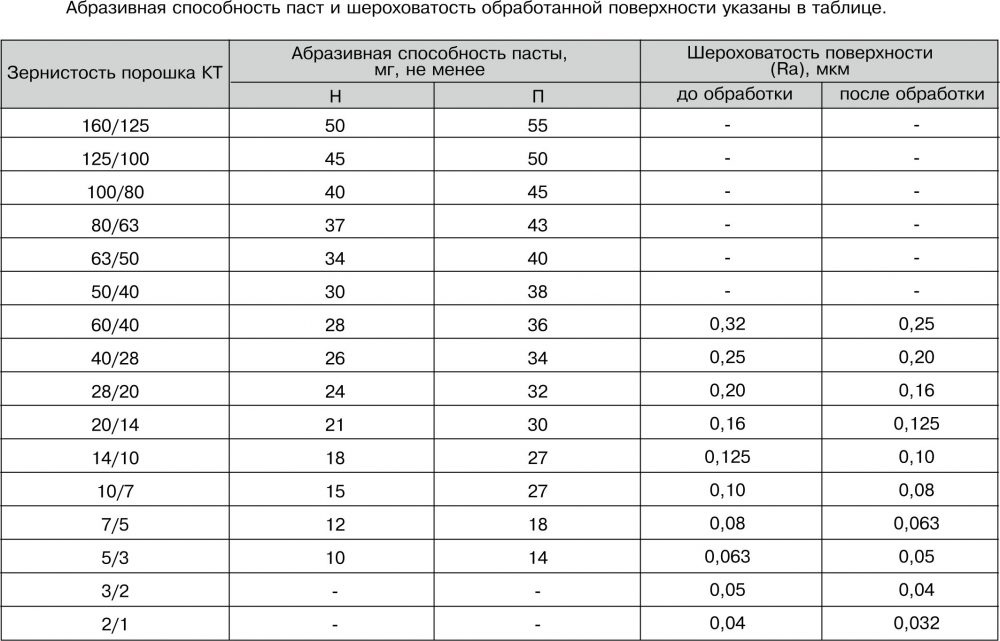

Качество микропорошков оценивается зернистостью, абразивной способностью и шероховатостью обработанной ими поверхности. Абразивная способность выражается отношением веса сошлифован-ного корунда к весу израсходованного микропорошка.

Инструменты из алмазных порошков и микропорошков изготовляют на органических, металлических, керамических и металлогальванических связках. Шлйфпврошки АСО, имеющие повышенную хрупкость и наибольшую абразивную способность, рекомендуются для изготовления инструментов в основном на органических связках шлифпорошки АСР — для изготовления инструмента на керамических и металлических связках, а шлифпорошки АСВ — только на металлических связках. Наиболее прочные алмазы АСК и АСС для шлифования, заточки и доводки режущего инструмента не применяют, инструмент на их основе изготовляют только на металлической связке и в машиностроении используется для правки шлифовальных кругов.

Из кубонита выпускают шлифопорошки двух марок КО зернистостью от 160/125 до 50/40 и КР с размером зерен от 250/200 до 50/40. Кроме того, выпускают микропорошки КМ с размером зерен от 60/40 до 1/0. Изготовляют также кубонит марки КН, отличающийся повышенной абразивной способностью и состоящий в основном из монокристаллов. Эльбор выпускают в виде порошков марок ЛО и ЛП и микропорошка ЛМ. [c.90]

Корунд — природный безводный глинозем AljOg — минерал, уступаюш,ий по твердости только алмазу, с плотностью от 3,82 до 4,28 и температурой плавления 1750— 2050° С в зависимости от примесей. Наиболее чистые прозрачные корунды являются драгоценными камнями — красный рубин и синий сапфир. Технические корунды используют в оптических генераторах, в качестве абразивов в производстве оптики и частично при тонкой доводке точных стальных деталей. Абразивная способность по алмазу 0,14—0,15. [c.266]

Осповным показателем качества абразивов является их абразивная способность, определяющая производительность процесса абразивной обработки при заданных параметрах шероховатости обработанио поверхности. [c.378]

[c.378]

AM и AGM обладают нормальной абразивной способностью и рекомендуются для обработки твердых сплавов, закаленных сталей, стекла и другпх твердых материалов АН и АСН обладают повышенной абразивной способностью и рекомендуются для обработки природных и синтетических алмазов, корундов, керамики н других сверхтвердых хрупких и труднообрабатываемых материалов. [c.381]

Качество мпкропорошков определяется абразивной способностью при шли-фювании корунда и параметрами шероховатости обработанной ими поверхпо-сти. Их зерновой состав приведен в табл. 6. [c.381]

Карбид бора В4С — химическое соединенпе бора с углеродом — плотная сплавленная масса с раковистым изломом серовато-черного цвета. При дроблении образуются зерна с острыми кромками, поставляемые по ГОСТ 5744—74. По твердости и абразивной способности карбид бора превосходит все абразивные материалы, за цсключенпелМ алмаза и КНБ. [c.383]

Электрокоруид — продукт алектроперешлава глинозема. Абразивная способность (по алмазу) 0,14—0,15. Подразделяют па нормальный, белый, монокорунд п легированный.

[c.384]

Абразивная способность (по алмазу) 0,14—0,15. Подразделяют па нормальный, белый, монокорунд п легированный.

[c.384]

Карбид кремния Si (ОСТ 2-114—71)—соединение кремния с углеродом. Подразделяют на зеленый с повышенной абразивной способностью и черный, нрпмеияемып для шлифования чугуна, латуни, алюминия, пластмасс. [c.384]

Нами предложен простой способ сравнительного исследования абразивной износостойкости в потоке движущихся частиц, а также абразивной способности самих частиц, позволяющий вести исследования при повышенных темцературах на достаточно высоких скоростях. Абразивное зерно в определенном количестве из воронки 1 (рис. 1) через приспособление 2 (основанное на принципе разрушения абразивного свода в коническом отве1рстии вибрирующей иглой) попадает в вертикальную трубку 3, где под действием собственного веса набирает скорость и затем ударяется о поверхность вращающегося Т-образного диска 4 из исследуемого металла, заключенного в коробку 5 из нержавеющей стали, обогреваемую электрической печкой 6. При одновременном исследовании нескольких металлов на пе риферии диска 4 в пазах клиновидной

[c.25]

При одновременном исследовании нескольких металлов на пе риферии диска 4 в пазах клиновидной

[c.25]

В машинах такого типа абразивные частицы трутся между собой и о другие поверхности, что приводит к изменению их изнашивающей способности. Исследование изменения изнашивающей способности сухого кварцевого 1песка, состоящего из частиц диаметром 0,25—0,50 мм, показало, что 1при прохождении образцом шути в 200 км их механический состав и форма изменились незначительно, а абразивная способность снизилась приблизительно на 7%. [c.37]

Алмаз является самым твердым в природе веществом его твердость в 4—5 раз превышает твердость корунда и твердых сплавов и в 2 раза — карбида бора. Кроме того, он обладает высокими прочностью и износостойкостью, абразивной способностью, хорошей теплопроводностью, самым высоким модулем упругости и низким коэффициентом трения. Недостатком алмазов является их повышенная хруйкость. По твердости и прочности алмазы анизотропны. [c.220]

[c.220]

Группа зернистости по ГОСТ 3647-59 Номер зернистости Содержание, % В С 1 Вобщ Абразивная способность, % , не менее [c.235]

Карбид кремния — химическое соедииенпе кремния с углеродом, по твердости превосходит корунд, обладает высокими механической прочностью, тепло- и электропроводностью, температурой плавления н стойкостью при резких изменениях температуры, стойкостью против кислот и окисляющего действия воздуха при высоких температурах применяется для изготовления абразивных инструментов, в огнеупорной, химической и электротехнической промышленности. Выпускается карбид кремния двух сортов черный и зеленый. Зеленый карбпд кремния отличается от черного меньшим количеством примесей, большей абразивной способностью и повышенной хрупкостью. [c.258]

G Химический состак и абразивная способность карбида бора [c.268]

Абразивная способность материало — Справочник химика 21

Абразивная способность порошков оценивается по потере веса дисков до полного истирания порошка. Путем математической обработки полученных данных находят суммарную (потенциальную) абразивную способность материала (отнесенную к весу взятой навески) и удельную суммарную способность (отнесенную к корню квадратному из веса взятого абразивного материала). [c.225]

Путем математической обработки полученных данных находят суммарную (потенциальную) абразивную способность материала (отнесенную к весу взятой навески) и удельную суммарную способность (отнесенную к корню квадратному из веса взятого абразивного материала). [c.225]

Твердость абразивного материала определяют царапанием образца исследуемого материала эталоном того или иного материала, указанного в шкале твердости (см. стр. 45). Чем тверже материал, тем выше его абразивная способность. [c.335]

Важнейшей характеристикой абразивного материала является его абразивная способность, характеризуемая величиной износа одного из двух медных дисков, между которыми свободно насыпается навеска абразивного материала в течение определенного времени вращения диска. [c.336]

Очень высокая абразивная способность алмаза, с помощью которого можно обрабатывать металлические изделия любой известной нам твердости, не может быть практически широко использована, так как алмаз дефицитен и очень дорог. Поэтому задача получения достаточно дешевого материала с высоким абразивным эффектом уже давно привлекала к себе научную мысль. Продолжительные поиски привели к получению ряда абразивов, более или менее отвечающих новым требованиям современной техники. [c.207]

Поэтому задача получения достаточно дешевого материала с высоким абразивным эффектом уже давно привлекала к себе научную мысль. Продолжительные поиски привели к получению ряда абразивов, более или менее отвечающих новым требованиям современной техники. [c.207]

Обработка карбида бора. Наплавленный любым способом карбид бора подвергается дроблению, а затем сортировке по внешним признакам цвету, характеру кристаллизации и чистоте. В дальнейшем куски карбида бора дробят на вальцах (среднее дробление) и затем в шаровых мельницах (тонкое дробление). После контрольного грохочения материал идет на обогащение, которое позволяет повысить абразивную способность зерновых продуктов карбида бора. После промывки зерно и порошки карбида бора поступают на классификацию (табл. 3). [c.212]

Для характеристики производственной ценности абразивного материала он рекомендует пользоваться величиной не суммарной (или удельной суммарной) абразивной способностью, а технически используемой (полезной) абразивной способностью, которую он принимает равной суммарной (или удельной суммарной), умноженной на некоторый коэффициент, меньший единицы. [c.225]

[c.225]

Абразивный материал Суммарная абразивная способность Уд. суммарная абразивная способность [c.226]

Среди тугоплавких соединений карбид бора занимает особое положение благодаря высокой твердости, уступающей лишь твердости алмаза. Высокая твердость карбида бора в сочетании с абразивной способностью, износостойкостью, жаростойкостью и химической инертностью делают его перспективным для использования в качестве материала правящего инструмента взамен алмаза [c.165]

Абразивность — способность перерабатываемого материала изнашивать рабочие органы машины. [c.9]

Эти свойства заключаются в способности смазочных материалов снижать процесс изнашивания трущихся деталей за счет образования на них граничного слоя, препятствующего непосредственному контакту трущихся поверхностей. Изнашивание деталей происходит в результате механического, абразивного, гидроабразивного, коррозионно-механического и окислительного воздействия на трущиеся поверхности и отделения материала с поверхности твердого тела при трении с постепенным изменением размеров и форм тела. [c.52]

[c.52]

Износостойкость характеризует способность резин сопротивляться потере материала в результате разрушения поверхности под действием фрикционных сил. Различают следующие виды износа резин [6, 12] абразивный, усталостный, скатыванием, макроскопический, пиролитический. [c.76]

НИН металла служат минералы природного и искусственного происхождения, обладающие определенной твердостью, режущей способностью, внутренней вязкостью, формой зерен и другими свойствами (табл. 7.1). Широко применяют наждак, карборунд, корунд, кварц, пемзу, трепел, известь, окись хрома и др. Выбор абразивного материала и степени его зернистости определяется природой обрабатываемого металла, состоянием его поверхности и требуемой чистотой отделки. При выборе величины зерна абразива следует учитывать форму обрабатываемых изделий. Чем выше степень отделки, тем меньше должно быть зерно. [c.123]

Противоизносные свойства масел позволяют судить о их способности предотвращать любой вид удаления материала с контактирующих поверхностей (умеренный износ, задир, выкрашивание, коррозионно-механический, абразивный и др. ). При работе узлов и механизмов в условиях гидродинамического режима трения требования по противоизносным свойствам обеспечиваются минеральными маслами соответствующей вязкости без присадок. При работе узлов и механизмов в условиях полужидкостного и граничного режима трения противоизносные свойства масел не обеспечиваются естественным составом минеральных масел для улучшения этих свойств в масло нужно ввести соответствующие присадки. [c.177]

). При работе узлов и механизмов в условиях гидродинамического режима трения требования по противоизносным свойствам обеспечиваются минеральными маслами соответствующей вязкости без присадок. При работе узлов и механизмов в условиях полужидкостного и граничного режима трения противоизносные свойства масел не обеспечиваются естественным составом минеральных масел для улучшения этих свойств в масло нужно ввести соответствующие присадки. [c.177]

Подобно шестеренчатым насосам винтовые насосы обш,его назначения не приспособлены для перекачивания жидкостей, лишенных смазывающей способности, содержащих абразивные взвеси и вызывающих коррозию материала деталей. Это очень ограничивает сферу их применения в химической промышленности. Однако имеется несколько насосов, специально сконструированных для перекачивания химически активных сред. [c.87]

Для осуществления шлифующего и полирующего действия необходимо, чтобы зерна абразивного материала обладали определенной твердостью и прочностью, способностью сохранять свою форму и не разрушаться до тех пор, пока кромки зерен достаточно остры. Однако постепенно кромки затупляются. [c.335]

Однако постепенно кромки затупляются. [c.335]

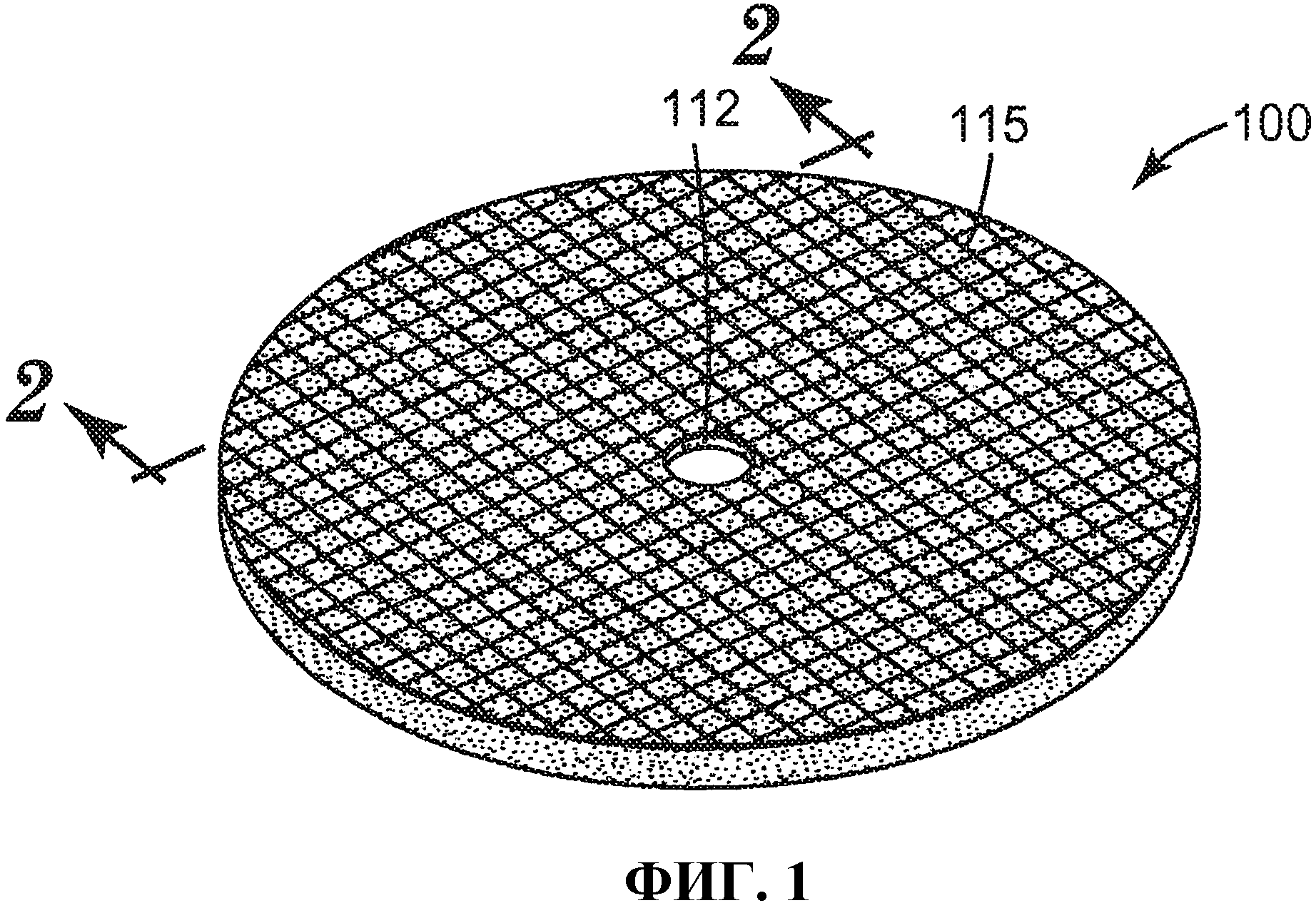

Основные компоненты, входящие в состав шлифовального круга, — это абразивные зерна, которые являются истирающим или режущим компонентом, и связующий материал, удерживающий абразивные зерна на подложке. Очень важно знать соотношение между абразивными зернами и связующим, расстояние между зернами, а также способность связующего материала удерживать абразивные зерна на подложке. [c.406]

Лабораторные и полевые опыты 1958 г. показали, что бентонитовая глина, обычно применяемая при бурении нефтяных скважин, является лучшим средством тушения пожара, чем борат. Ее главное достоинство состоит в способности суспензии стойко удерживаться в воде в течение 2—3 час. прй летних сухих условиях. Она сравнительно дешева, в применяемых дозировках дешевле бората в Калифорнии в 10 раз, а в Висконсине, учитывая затраты на доставку, в 12 раз. Сообщение о применении бентонита вскоре будет опубликовано Калифорнийской опытной станцией, лесной и пастбищной станциями. Но необходимо найти еще лучшее. средство для тушения и подавления огня. Особенно нужен материал, который дешев, легкодоступен, положителен по своим огнегасительным свойствам, нетоксичен для растений и животных, удобен в обращении, не вызывает серьезного абразивного износа насосного оборудования. Необходимо также изучить возможность применения пенообразующих веществ для повышения эффективности огнегасительных средств. [c.368]

Но необходимо найти еще лучшее. средство для тушения и подавления огня. Особенно нужен материал, который дешев, легкодоступен, положителен по своим огнегасительным свойствам, нетоксичен для растений и животных, удобен в обращении, не вызывает серьезного абразивного износа насосного оборудования. Необходимо также изучить возможность применения пенообразующих веществ для повышения эффективности огнегасительных средств. [c.368]

Для быстрых лабораторных испытаний применяют специальные истирающие материалы — шлифовальные шкурки, корундовые круги и барабаны, абразивные порошки, металлические сетки. В СССР [130, 131) и странах СЭВ [150] стандартным истирающим материалом служат шлифовальные шкурки на бумажной основе, которые могут быть легко заменены при потере истирающей способности это значительно труднее осуществить в случае абразивных кругов [148] и особенно барабанов [151]. Для того чтобы не слишком ужесточать условия истирания по сравнению с эксплуатационными, используется сравнительно небольшой размер зерна (№8) [152]. В соответствии с рекомендациями ИСО [153] используется шлифовальная шкурка из карбида кремния (№ 6 по ГОСТ 3647—71). Относительная износостойкость резин зависит от типа абразивного материала (например, отношение интенсивностей истирания двух резин на шкурках различных типов [154] изменяется от 0,36 до 1,25). [c.50]

В соответствии с рекомендациями ИСО [153] используется шлифовальная шкурка из карбида кремния (№ 6 по ГОСТ 3647—71). Относительная износостойкость резин зависит от типа абразивного материала (например, отношение интенсивностей истирания двух резин на шкурках различных типов [154] изменяется от 0,36 до 1,25). [c.50]

Зернистость абразивного материала на рабочей поверхности шлифовального камня может меняться в процессе механической обработки. У карборундовых камней КЗ с повышенной хрупкостью в результате притупления граней, а в связи с этим и повыщения удельного давления и температуры происходит раскалывание зерен и обновление режущих граней. Режущая способность камня при этом повышается. [c.152]

Выбор оптимального антифрикционного материала зависит от условий его эксплуатации, в частности работы трения, приходящейся на единицу площади трущихся поверхностей, и количества смазки, используемой для снижения коэффициента и работы трения. Основными требованиями к антифрикционным материалам являются способность нести нагрузку, без проявления текучести или ползучести при температурах, развиваемых при работе подшипников, стойкость к средам, в которых эксплуатируются подшипники, и стойкость к абразивному износу. Особенно важным требованием является способность обеспечивать нормальные режимы работы при неравномерной подаче смазки. Три основные фактора обусловливают широкое применение полимеров и полимерных композиционных материалов в качестве антифрикционных материалов для подшипников. [c.215]

Основными требованиями к антифрикционным материалам являются способность нести нагрузку, без проявления текучести или ползучести при температурах, развиваемых при работе подшипников, стойкость к средам, в которых эксплуатируются подшипники, и стойкость к абразивному износу. Особенно важным требованием является способность обеспечивать нормальные режимы работы при неравномерной подаче смазки. Три основные фактора обусловливают широкое применение полимеров и полимерных композиционных материалов в качестве антифрикционных материалов для подшипников. [c.215]

По твердости и абразивной способности карбид бора уступает только алмазу поэтому его широко применяют для обработки твердых сплавов. В промышленности карбид бора используют также для создания борированного слоя на сталях, противостоящего износу деталей, изготовленных из этих сталей, и широко применяют в автоматике и ядерной энергетике (для изготовления термопар с высоким значением ЭДС, бораля — материала, защищающего от нейтронного излучения, и др. ). В металлургии карбид бора применяют как раскислитель. [c.33]

). В металлургии карбид бора применяют как раскислитель. [c.33]

Дезинтеграторы (рис. 2,м) служат преим. для сухого помола хрупких, мягких материалов с малой абразивной способностью (напр., каолин, мел, литопои). Исходный материал через загрузочную воронку поступает в центр, часть одного из роторов, вращающихся в противоположных направлениях, и попадает между их пальцами. Под действием центробежных сил куски (зерна) материала продвигаются от центра к периферии роторов, многократно ускоряются, ударяясь о пальцы и сталкиваясь. Измельченный продукт отбрасывается из роторов в кожух и ссьшается через спец. патрубок. Осн. достоинства простота устройства, высокий смешивающий эффект недостатки интенсивный износ пальцев, большое пылеобразование, значит, расход энергии степень измельчения 5-10. [c.182]

АБРАЗИВНОСТЬ (от лат. аЬга 1о — соскабливание), абразивная способность — свойство твердых частиц (абразивных зорен) разрушать поверхность материала при механической обработке (шлифовании, хонинговании, суперфинишировании, доводке) или трении. А. зерен (бд), к-рая характеризуется интенсивностью (массой за единицу времени) разрушения поверхности, может быть количественно оценена [c.12]

А. зерен (бд), к-рая характеризуется интенсивностью (массой за единицу времени) разрушения поверхности, может быть количественно оценена [c.12]

Применяют в качестве абразивного материала. В зависимости от гранулометрического состава дробленый карбид бора выпускают в виде шлифпорошков разных номеров зернистости и микропорошка зернистостью М28. По химическому составу и абразивной способности карбид бора должен удовлетворять следующим требованиям [c.154]

Карбид бора — искусственный абразивный материал, полученный из борной кислоты и нефтяного кокса в электрической печи и состоящий из кристаллического карбида бора и небольшо го количества примесей (бора, графита и др.). Карбид бора отдельных номеров зернистости должен соответствовать по зерновому составу — требованиям ГОСТ 3647-47 по химическо-му составу и абразивной способности—нормам, приведенным в табл. 3-2. [c.245]

Для этих процессов по нашим разработкам успешно используются аппараты КС с инертной насадкой из термостойкого и достаточно твердого материала с высокой абразивной способностью, обеспечивающей сомоочищение поверхности частиц. Весь материал, загружаемый в аппарат, выносится из КС с газами очистку газов проводят в две ступени в циклонах с последующей санитарной обработкой (рис. IV. 17). Производительность аппаратов КС с инертной насадкой по испаренной влаге при проведении процесса с высокой начальной температурой газов соответствует максимально достигнутым показателям при обычной сушке с выгрузкой из слоя, что более, чем на порядок выше производительности распылительных сушилок. [c.106]

Весь материал, загружаемый в аппарат, выносится из КС с газами очистку газов проводят в две ступени в циклонах с последующей санитарной обработкой (рис. IV. 17). Производительность аппаратов КС с инертной насадкой по испаренной влаге при проведении процесса с высокой начальной температурой газов соответствует максимально достигнутым показателям при обычной сушке с выгрузкой из слоя, что более, чем на порядок выше производительности распылительных сушилок. [c.106]

Твердость является весьма важным свойством, поскольку ояа связана с прочностью материала, а главным образом потому, что определяет способность матер -.ала сопрот Ивляться износу при трении, в том числе к абразивному изиосу. [c.98]

Смазывающие свойства характеризуют способность масел улучщать работоспособность поверхностей трения путем максимального уменьшения износа и трения. Они оцениваются показателем износа, антифрикционными и противозадирными свойствами. Смазывающие свойства масел позволяют судить об их способности предотвращать любой вид удаления материала с контактирующих поверхностей (умеренный износ, задир, выкращивание, коррозионно-механический, абразивный и др. ). При работе узлов и механизмов в условиях гидродинамического режима трения требования по смазьшающим свойствам обеспечиваются нефтяными маслами соответствующей вязкости без присадок. При работе узлов и механизмов в условиях граничной смазки смазывающие свойства масел не обеспечиваются естественным составом нефтяных масел. Учитывая, что при работе мащин и механизмов имеет место как граничная (при пуске, остановке), так и гидродинамическая (в рабочих условиях, например, гидравлической системы) смазка, к большинству индустриальных масел предъявляют более жесткие требования по показателю износа, чем к маслам без присадок. Для предотвращения износа и заедания в масло вводят соответствующие присадки, которые на поверхности трения при определенных температурах создают защитные пленки. [c.267]

). При работе узлов и механизмов в условиях гидродинамического режима трения требования по смазьшающим свойствам обеспечиваются нефтяными маслами соответствующей вязкости без присадок. При работе узлов и механизмов в условиях граничной смазки смазывающие свойства масел не обеспечиваются естественным составом нефтяных масел. Учитывая, что при работе мащин и механизмов имеет место как граничная (при пуске, остановке), так и гидродинамическая (в рабочих условиях, например, гидравлической системы) смазка, к большинству индустриальных масел предъявляют более жесткие требования по показателю износа, чем к маслам без присадок. Для предотвращения износа и заедания в масло вводят соответствующие присадки, которые на поверхности трения при определенных температурах создают защитные пленки. [c.267]

Защитными свойствами обладают оксидные пленки со структурой а-корунда, так как они утрачивают способность гидратироваться. А12О3 — а-корунд используется как абразивный материал ввиду высокой твердости кристаллов. Из специально приготовленного корунда делают пластинки для резцов, обрабатывающих металл. Чистый А12О3 используется для изготовления керамических материалов. [c.409]

Из специально приготовленного корунда делают пластинки для резцов, обрабатывающих металл. Чистый А12О3 используется для изготовления керамических материалов. [c.409]

Водоэмульсионные ПИНС широко используют для дополнительной защиты неповрежденных и поврежденных битумных мастик, изоляционных продуктов, грунтовок, лаков и красок (табл. 34, 35). Эмульсолы (НГЛ-205), неингибированные восковые составы на водной основе (ЗВВД), моюще-консервационные жидкости (Олинол) не эффективны при дополнительной защите ими битумной мастики (БМП-1) или лакокрасочного материала (НЦ-125). Более того, в динамических условиях при испытаниях по метору ТОНЭР (мойка машин, гидроабразивный и абразивный износы) продукты такого типа способны разрушать защитные изоляционные материалы (см. табл. 35). [c.218]

Основной областью применения полиэфирных смол является производство лаков и эмалей. Лишь в небольшом количестве они используются для производства пластмасс, в особенности электроизоляционного материала — миканита, являющегося слоистым пластиком на основе слюды и полиэфирной смолы. Эти смолы находят применение также в производстве граммофонных пластинок, линолеума, клеенки, а также цемента для цоколей электроламп. Высокая клеящая способность полиэфирных смол обусловливает их применение в качестве клеящих материалов, в частности в производстве абразивных инструментов. При взаимодействии терефталевой кислоты [c.144]

Эти смолы находят применение также в производстве граммофонных пластинок, линолеума, клеенки, а также цемента для цоколей электроламп. Высокая клеящая способность полиэфирных смол обусловливает их применение в качестве клеящих материалов, в частности в производстве абразивных инструментов. При взаимодействии терефталевой кислоты [c.144]

Способность к самозатачиванию является необходимым свойством абразивного материала, которое может проявляться только в том случае, если материал наряду с твердостью и определенной прочностью обладает хрупкостью, т. е. способностью разрушаться без пластических деформаций. Сочетанием таких свойств обладают только минералы, что и обусловливает их применение в качестве абразивных материалов. Необходимость самозатачивания абразивного инструмента обусловливает также определенный комплекс свойств связки, применяемой для скрепления зерен между собой. Связующее вещество должно обладать как определенной собственной прочностью (когезией) и клеящей способностью (адгезией),- так и х,рупкостью, чтобы обеспечить выкрашивание затупившихся зерен из абразивного инструмента. [c.335]

[c.335]

Сыпучие материалы характеризуются объемным (или насыпным) весом, т. е. весом единицы объема, который различен для свободно насыпанного и уплотненного материала плотностью углом естественного откоса, образующимся при свободном ссыпании материала коэффициентом трения покоя и при движении по дереву, стали, бетону, обрезиненной ленте и т. п. влажностью, гигроскопичностью, абразивностью, липкостью, способностью к возбуждению зарядов статического тричества и образованию искры и пр. [c.341]

Основным условием правильной работы абразивного инструмента является его способность самозатачиваться, т. е. способность затупившихся зерен выкрашиваться в процессе резания из связующей массы, в результате чего в работу вступают новые зерна. Если притупившиеся зерна не выкрашиваются из связки, то процесс резания постепенно прекращается, поры шлифовального круга забиваются мелкой стружкой, благодаря чему его поверхность засаливается , а обрабатываемое излелие быстро нагревается и на нем появляются прижоги. Совершенно очевидно, что чем тверже обрабатываемый материал, тем быстрее затупляются зерна и тем скорее они должны выкрашиваться из связки. Поэтому при обработке мягких металлов (например, конструкционных сталей) выбирают более твердые шлифовальные круги, так как их зерна будут затупляться сравнительно медленно, а при обработке твердых металлов (например, закаленной стали) выбирают более мягкие шлифовальные круги. [c.53]

Совершенно очевидно, что чем тверже обрабатываемый материал, тем быстрее затупляются зерна и тем скорее они должны выкрашиваться из связки. Поэтому при обработке мягких металлов (например, конструкционных сталей) выбирают более твердые шлифовальные круги, так как их зерна будут затупляться сравнительно медленно, а при обработке твердых металлов (например, закаленной стали) выбирают более мягкие шлифовальные круги. [c.53]

За рубежом также широко применяют шлюзовые затворы. Так, западногерманская фирма Мёллер Moller) выпускает затворы различных размеров с производительностью до 500 м /ч, и в зависимости от свойств транспортируемого материала различных исполнений. Обычное исполнение рассчитано на рабочие температуры до +200 °С, а для регулировки в процессе эксплуатации пропускной способности затвор оснащают регулируемым приводом. Для транспортирования абразивных сыпучих материалов делают затвор с барабаном, оборудованным регулируемыми износостойкими уплотнительными элементами и со сменой износостойкой гильзой корпуса, подвергнутой твердому никелированию. Для транспортирования гранулированного материала затвор производят с регулирующим устройством, которое подает материал [c.252]

Для транспортирования гранулированного материала затвор производят с регулирующим устройством, которое подает материал [c.252]

Для отощения коксовых шихт можно применять также коксовую мелочь, которая обладает чрезвычайно большой отоша-ющей способностью. Использование коксовой мелочи (как и антрацита) весьма заманчиво, так как можно использовать готовый малоценный материал. Однако применение коксовой мелочи встречает большие трудности, поскольку она весьма трудно поддается тонкому дроблению, благодаря ее высокой абразивности дробилки быстро изнашиваются, ее необходимо предварительно сушить, она обладает высоким содержанием золы. Поэтому коксовая мелочь в производстве не может полностью вытеснить полукокс как отощающий компонент в коксовых шихтах. [c.466]

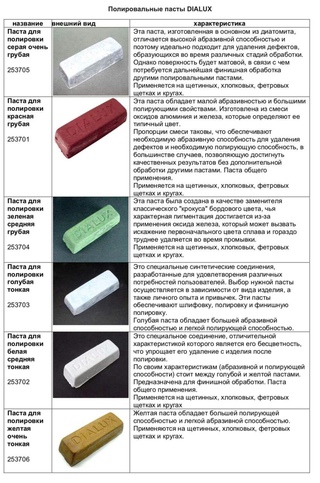

Выбор абразива для абразивоструйной обработки

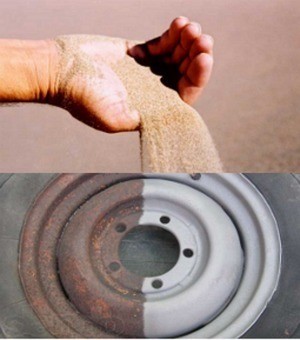

Выбирая абразивный материал для пескоструйного аппарата, нужно знать, что от его выбора будет зависеть качество, скорость и цена за выполненную работу. Выбор современных материалов довольно большой, однако для каждой задачи следует подбирать определенный абразив и составляющие пескоструйной смеси, что обеспечит максимальную скорость, качество и экономичность очистки. Кроме этого, расход абразива для очистки зависит от компрессора, пескоструйного оборудования, опыта мастера и от условий работы.

Выбор современных материалов довольно большой, однако для каждой задачи следует подбирать определенный абразив и составляющие пескоструйной смеси, что обеспечит максимальную скорость, качество и экономичность очистки. Кроме этого, расход абразива для очистки зависит от компрессора, пескоструйного оборудования, опыта мастера и от условий работы.

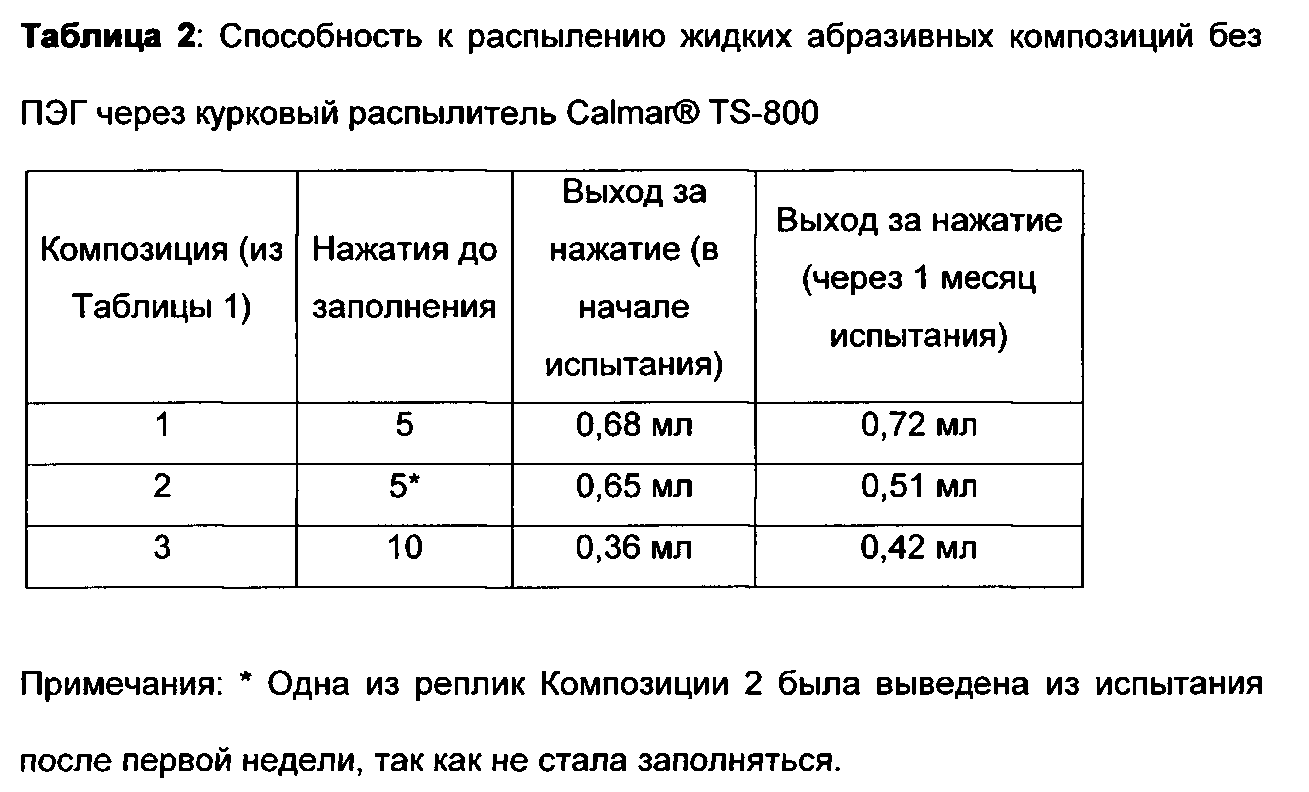

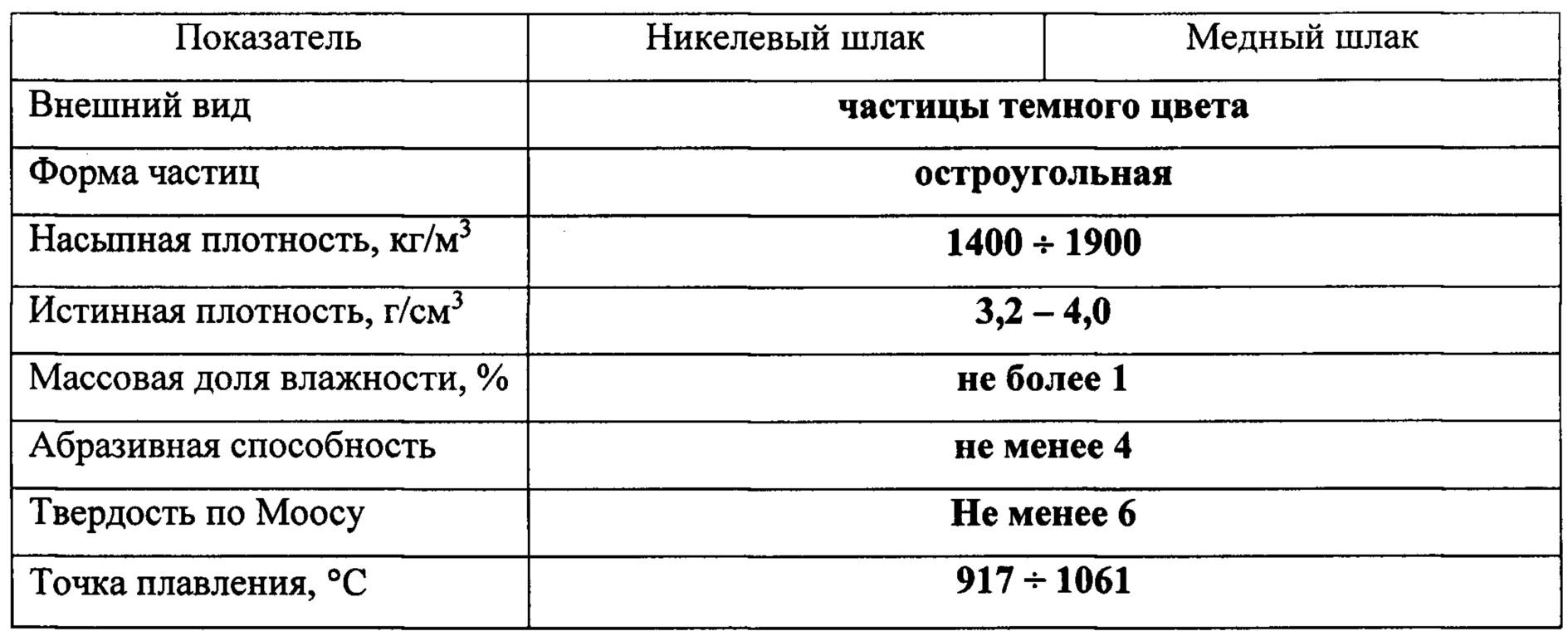

Существует очень много видов абразива, поэтому следует остановиться на тех, которые используются в нашей стране. Мы привели в таблице конкретные цифры, однако они являются не самыми точными, так как главные характеристики абразива зависят от его производства, места добычи и от других показателей. Данная таблица поможет сравнить материалы по главным параметрам и сделать правильный выбор, учитывая поставленные задачи.

Таблица сравнения абразивов для пескоструйной очистки

Кварцевый песок |

Купершлак, никельшлак |

Пластиковые абразивы |

Стеклянная дробь |

Гарнет (гранатовый песок) |

Корунд (оксид алюминия) |

Чугунная колотая дробь |

Стальная колотая дробь |

|

Твердость |

5 — 7 Moohs |

6 — 7 Moohs |

4 Moohs |

6 Moohs |

8 Moohs |

8 — 9 Moohs |

50-62 HRC |

40-65 HRC |

Абразивная способность |

Низкая |

Средняя |

Низкая |

Средняя |

Высокая |

Высокая |

Высокая |

Высокая |

Хрупкость |

Высокая |

Высокая |

Низкая |

Средняя |

Средняя |

Средняя |

Низкая |

Низкая |

Пылеобразование |

Очень высокое |

Высокое |

Минимальное |

Среднее |

Среднее |

Среднее |

Среднее |

Низкое |

Кварц в свободной форме |

Более 1% |

Менее 1% |

Отсутствует |

Более 1% |

Менее 1% |

Отсутствует |

Отсутствует |

Отсутствует |

Возможность повторного использования (рекуперации), циклов |

— |

1 — 2 |

8 — 12 |

5 — 35 |

5 — 7 |

5 — 7 |

8 — 10 |

50 — 100 |

Средний расход на очистку 1м2 до степени Sa 2 ½ |

60 — 110 кг |

30 — 75 кг |

—* |

—* |

3 — 7 кг |

3 — 10 кг |

5 — 10 кг |

0,2 — 0,6 кг |

Скорость очистки |

Низкая |

Средняя |

Средняя |

Средняя |

Высокая |

Очень высокая |

Высокая |

Высокая |

Стоимость |

Низкая |

Средняя |

Высокая |

Высокая |

Высокая |

|||

Себестоимость очистки |

Высокая |

Средняя |

Высокая |

Низкая |

Низкая |

Низкая |

Низкая |

Минимальная |

Условия применение |

Очистка в закрытых камерах или с системами подавления пыли |

Открытая очистка |

Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты |

|||||

* Обработка данными абразивами не регламентируется стандартом ISO 8501.

Кварцевый песок

Данный строительный материал остается самым распространенным и востребованным абразивом, так как отличается невысокой стоимостью и доступностью. Технология работы и оборудование получило название пескоструйный аппарат и пескоструйная очистка. Для пескоструйных работ содержание кварца довольно ограничено, так как после разрушения его частиц образуется мелкокристаллическая пыль, которая очень вредная для здоровья человека. И если работник долго работает с данным материалом, то у него может развиться такое серьезное заболевание, как силикоз. Во многих странах мира использование кварца в свободной форме с содержанием более 1% строго запрещено законом.

Кварцевый песок

Разрешается использовать кварцевый песок для выполнения пескоструйной очистки поверхностей только при таком оборудовании, где предусмотрена система пылеподавления. Поэтому, если необходимо работать с песком, то нужно следить за тем, чтобы в рабочей зоне не находилось посторонних людей. Довольно часто кварцевый песок используют для очистки каменных или бетонных поверхностей, где предусмотрена система пылеподавления. При пескоструйной очистке идет самый большой расход кварцевого песка, что связано с его минералогическими характеристиками. Подсчет необходимого количества песка для работы пескоструйки довольно затруднительный без его предварительной подготовки, куда входит: промывка, сушка и фракционирование.

Довольно часто кварцевый песок используют для очистки каменных или бетонных поверхностей, где предусмотрена система пылеподавления. При пескоструйной очистке идет самый большой расход кварцевого песка, что связано с его минералогическими характеристиками. Подсчет необходимого количества песка для работы пескоструйки довольно затруднительный без его предварительной подготовки, куда входит: промывка, сушка и фракционирование.

Купершлак и никельшлак

Если сравнить купершлак и никельшлак, то оба они являются абразивными порошками, которые получают путем переработки шлаков при никелеплавильном и медеплавильном производстве. Если сравнивать песок и данные материалы, то они содержат меньше 1% кварца, поэтому их используют для выполнения открытой пескоструйной очистки. Они имеют высокую абразивную способность, динамическую прочность частиц и твердость, поэтому отличаются низким пылеобразованием и подходят для повторного использования, что отсутствует у песка.

|

|

||

Купершлак (купрошлак) |

Никельшлак |

Отличия никельшлака и купершлака

Благодаря высокой твердости и динамической прочности частиц никельшлак можно использовать до 3 раз, несмотря на это уровень его запыленности ниже, чем имеет купершлак. Однако его удельная плотность частиц меньше, поэтому энергия действия на поверхность ниже, чем дает купершлак. В среднем расход абразивного порошка на 1 м2 потребует около 30-75 кг м2, но если подобрать правильное оборудование, объем сжатого воздуха и давление, то расход сокращается до 15-20 кг м2. Приобрести купершлак и никельшлак в России легко, так как в стране работает несколько крупных предприятий по их производству, которые поставляют материал практически в каждый регион страны.

Однако его удельная плотность частиц меньше, поэтому энергия действия на поверхность ниже, чем дает купершлак. В среднем расход абразивного порошка на 1 м2 потребует около 30-75 кг м2, но если подобрать правильное оборудование, объем сжатого воздуха и давление, то расход сокращается до 15-20 кг м2. Приобрести купершлак и никельшлак в России легко, так как в стране работает несколько крупных предприятий по их производству, которые поставляют материал практически в каждый регион страны.

Пластиковые абразивы (пластиковая дробь)

Этот материал выпускают в виде пластиковой дроби, которая относится к группе мягких абразивов и используется для деликатной обработки изделий, получившей название – мягкий бластинг. Довольно часто данный материал используется для обработки пластмассы, сплавов, стекла, дерева, композиционных материалов, керамики. Абразив из пластика – это идеальный вариант для реставрации и очистки спортивных лодок, автомобилей, яхт или катеров. Его часто используют для удаления старого порошкового покрытия, так как он не способен повредить подложку.

|

|

||

Пластиковый абразив (меламиновая смола) |

Пластиковый абразив (амино-альдегидная смола) |

На производстве пластиковые абразивы для максимальной эффективности работы используются с дробеметным и дробеструйным оборудованием, которые выполняют финишную обработку алюминиевых деталей, удаляя все дефекты литья и заусенцы. Самая первая отрасль, которая по достоинству оценила абразивы этого вида, была авиационная промышленность. Сегодня пластиковые абразивы охотно применяют в сервисных и клининговых компаниях, которые работают с антикварными изделиями, памятниками архитектуры или дорогими раритетными автомобилями.

Так как абразив состоит из мягкого пластика, то отличается минимальной агрессивностью. В нашей стране он не используется так широко, как за границей. Препятствием в этом служит его высокая цена и небольшое количество заказов, которые требуют мягкой, деликатной очистки. Помимо этого, не каждая компания имеет специальное оборудование для работы с мягким бластингом.

В нашей стране он не используется так широко, как за границей. Препятствием в этом служит его высокая цена и небольшое количество заказов, которые требуют мягкой, деликатной очистки. Помимо этого, не каждая компания имеет специальное оборудование для работы с мягким бластингом.

Стеклянная дробь (стеклянные шарики)

Круглые, стеклянные шарики – это качественный промышленный абразив, который зачастую используют для финишной обработки изделий, например, для сатинирования, матирования, термической и финишной обработки. Очистка поверхности при помощи стеклянных шариков относится к наиболее щадящим способам обработки, так как здесь исключается чрезмерное удаление обрабатываемого материала, а также любые нежелательные изменения цвета.

Стеклянная дробь (стеклянные шарики) |

Обработка поверхности стеклянной дробью позволяет получить наклеп, снять напряжение и подготовить поверхность к дальнейшей полировке, если требуется нанести на нее гальваническое покрытие.

Благодаря своим уникальным свойствам стеклянная дробь часто используется для обработки сложных высокоточных деталей в приборостроении, машиностроении, часовой промышленности и в оптике. Данный абразивный материал – это идеальный вариант для обработки нержавеющей стали. Довольно часто к абразиву предъявляют высокие требования по намагничиванию и металлизации, стеклянная дробь отвечает данным параметрам.

А еще этот материал отличается высокой экологичностью, поэтому его очень часто используют в пищевой и фармацевтической промышленности, а также при изготовлении медицинских инструментов и посуды. Хорошая стеклянная дробь отличается высоким ресурсом работы, поэтому ее можно использовать до 35 раз. Этот материал разрешается использовать в замкнутой системе очистки, например, в кабинах и дробеструйных камерах.

Гарнет (гранатовый песок)

Гарнет или же гранатовый песок относится к группе абразивных порошков минерального происхождения, который производят в Индии, Австралии, ЮАР, Чехии.

|

|

||

Гарнет (гранатовый абразивный песок) |

|||

Благодаря работе дистрибьюторов его можно купить и в нашей стране. По своим техническим характеристикам гарнетпревосходит кварцевый песок, никельшлак и купершлак. Он отличается высокой прочностью частиц и твердостью, поэтому может многократно использоваться для пескоструйной очистки. Этот материал в пескоструйке очень часто применяется для аппарата беспылевой очистки, в системе или камере рекуперации абразива.

Электрокорунд (корунд, оксид алюминия)

Оксид алюминия, корунд или же электрокорунд – это супертвердый материал, обладающий высокой абразивной способностью. Он состоит из оксида алюминия и небольшого количества примесей. Его твердость немного ниже, чем у алмаза, а зерна отличаются наличием острых режущих кромок, которые в процессе работы самозатачиваются. Благодаря его высокой прочности корунд можно многократно использовать в качестве абразива, а его высокая абразивная способность увеличивает скорость очистки. Именно поэтому данный материал является наиболее эффективным для проведения пескоструйной обработки различных поверхностей.

Благодаря его высокой прочности корунд можно многократно использовать в качестве абразива, а его высокая абразивная способность увеличивает скорость очистки. Именно поэтому данный материал является наиболее эффективным для проведения пескоструйной обработки различных поверхностей.

Электрокорунд белый 25А |

Электрокорунд изготавливается двумя способами: регенерацией или бывает первично произведенным, в первом случае его получают путем восстановления боя абразивных кругов. Безусловно, свойства первичного электрокорунда выше, чем у восстановленного, поэтому в его составе могут присутствовать загрязняющие примеси в небольшом количестве. Регенерированный корунд имеет прекрасные эксплуатационные характеристики и эффективно применяется для выполнения целого перечня работ. Например, для пескоструйной обработки стеклянных, металлических, каменных или керамических поверхностей. А еще он считается самым востребованным материалом для обработки нержавеющей стали, алюминия, сплавов и цветных металлов.

А еще он считается самым востребованным материалом для обработки нержавеющей стали, алюминия, сплавов и цветных металлов.

Однако для обработки нержавеющей стали желательно не брать регенерированный электрокорунд, ведь его загрязняющие частицы приводят к коррозии обрабатываемой поверхности. Для нержавеющей стали правильно использовать специальный электрокорунд белый 25А. Для работы с камнем, стеклом, керамикой или черным металлом чаще выбирают электрокорунд 14А или восстановленный 14А и 25А.

Так как данный абразивный материал имеет возможность повторного использования, а также не высокую стоимость, то его применении является экономически оправданным и эффективным, если используется оборудовании с замкнутым циклом вращения абразива. Например, сюда входят обитаемые камеры, пескоструйные кабины или беспылевые пескоструйные аппараты.

Техническая дробь (чугунная и стальная дробь)

К технической дроби относятся: стальная и чугунная дробь, по форме они бывают рубленными, колотыми или литыми, изготавливают этот материал из сталей или чугуна с разными свойствами. Литая дробь имеет сферическую форму, а колотая – остроугольную.

Литая дробь имеет сферическую форму, а колотая – остроугольную.

Стальная и чугунная дробь используется для работы дробеметной и дробеструйной машины при обработке различных поверхностей, которые требуют профилирования. Мелкие частицы колотой дроби имеют неправильную многогранную форму и высокую твердость, что увеличивает их абразивную способность. Металлическая поверхность, обработанная чугунной или стальной дробью, получает высокие адгезионные свойства и отличное сцепление с защитным покрытием, которое в дальнейшем будет наноситься.

|

|

||

Дробь стальная колотая (ДСК) |

Дробь чугунная колотая (ДЧК) |

Если сравнить чугунную стальную и колотую дробь, то первая имеет высокую твердость, однако достаточно хрупкая, поэтому повторно может использовать меньше раз, нежели стальная колотая дробь. Качество технической дроби регулируется по ГОСТУ 11964-81. По документу, колотые дроби делятся на три категории: стальная колотая улучшенная, стальная и чугунная. Если используется улучшенная колотая дробь, то она отличается максимальными показателями по прочности, что было обеспечено, благодаря дополнительной термической обработке, которую выполняют на производстве. Кроме этого, она получила увеличенный ресурс эксплуатации.

Качество технической дроби регулируется по ГОСТУ 11964-81. По документу, колотые дроби делятся на три категории: стальная колотая улучшенная, стальная и чугунная. Если используется улучшенная колотая дробь, то она отличается максимальными показателями по прочности, что было обеспечено, благодаря дополнительной термической обработке, которую выполняют на производстве. Кроме этого, она получила увеличенный ресурс эксплуатации.

|

|

||

Дробь стальная литая (ДСЛ) |

Дробь чугунная литая (ДЧЛ) |

Главная область применения колотой технической дроби – это очистка тяжелого, среднего и мелкого литья, а также очистка проката любых марок стали, включая высокопрочные виды. Помимо этого, она незаменима для подготовки металлической поверхности под покраску, нанесения гальванического покрытия.

Стальные и чугунные литые дроби широко используются, если необходимо выполнить дробеметное и дробеструйное упрочнение поверхностей, очистку проката от низкоуглеродистых и углеродистых или легированных сталей от окалины, деталей машиностроения, подготовки поверхностей до нанесения гальванического покрытия. Профиль поверхности после тщательной обработки литой дробью приобретает форму правильных полусферических впадин.

На сегодня известно несколько видов технической литой дроби: первая – это обычная чугунная литая дробь, которая маркируется буквами – ДЧЛ. Второй тип – это стальная литая дробь, ее название – ДСЛ, а к третьему относят улучшенную стальную дробь, которую ставят буквами – ДСЛУ. Последняя марка отличается от других высокими эксплуатационными свойствами и большим ресурсом работы.

Нержавеющая дробь

Она используется для дробеметной и дробеструйной обработки поверхности из нержавеющей стали, титана, алюминия, бронзы, латуни, меди и других цветных металлов или сплавов, а также для качественной очистки изделий из гранита, бетона, мрамора. Металлические поверхности, которые были обработаны нержавеющей дробью, приобретают дополнительную защиту от процессов коррозии. Если сравнивать другие материалы, то нержавеющая дробь остается самым дорогим и высококачественным абразивом, который отличается максимальным ресурсом службы.

Металлические поверхности, которые были обработаны нержавеющей дробью, приобретают дополнительную защиту от процессов коррозии. Если сравнивать другие материалы, то нержавеющая дробь остается самым дорогим и высококачественным абразивом, который отличается максимальным ресурсом службы.

Так как технические дроби получили высокие эксплуатационные характеристики, то они являются самым экономичным и эффективным абразивом, выполняющим большой перечень работ. Они имеют возможность для повторного использования, что насчитается до нескольких сотен раз. При дробеструйной обработке расход данного материала меньше, нежели при использовании других типов абразивов. Кроме этого, качество обработанной поверхности тоже выше. Расход дроби зависит от типа и марки применяемого материала, а также от состояния обрабатываемой поверхности изделия. Ко всему прочему расход нержавеющей дроби на один квадратный метр минимальный.

Техническая нержавеющая дробь используется в условиях, когда удается собрать отработанный абразив, очистить его и повторно вернуть для работы. Так как дробь можно многократно использовать, то расходы на обработку поверхностей существенно сокращаются. Что касается покупки кабины и строительства дробеструйной камеры, то все это быстро компенсируется, благодаря минимальной себестоимости выполненных работ и увеличению ресурса оборудования.

Так как дробь можно многократно использовать, то расходы на обработку поверхностей существенно сокращаются. Что касается покупки кабины и строительства дробеструйной камеры, то все это быстро компенсируется, благодаря минимальной себестоимости выполненных работ и увеличению ресурса оборудования.

Абразивные материалы

Абразивные материалы

Абразивные материалы — это преимущественно материалы высокой твердости, природные и искусственные, применяемые для обработки менее твердых материалов. Используются в виде зерна или порошков в свободном виде или в виде изготовленных из них инструментов.

Искусственные абразивные материалы отличаются большей стабильностью физико-механических свойств по сравнению с природными. В настоящее время искусственные абразивные материалы практически полностью вытеснили в промышленности природные. К искусственным абразивным материалам относятся алмаз синтетический, карбид бора, карбид кремния, техническое стекло, эльбор (борозон), электрокорунд и др.

Алмаз синтетический (Маркировка — АСВ, АСР) — абразивный материал, получаемый синтезом из графита при высоких давлениях и температуре. Свойства и применение аналогично природному. При изготовлении инструмента основной характеристикой является содержание алмаза в алмазоносном слое или концентрация алмаза. 100% концентрации соответствует его содержание в количестве 4,39 карата в 1 см.куб. алмазоносного слоя. Выпускают инструмент с концентрацией 50, 75, 100%, по заказу — 25, 125 и 150 %.

Карбид бора (Маркировка — карбид бора) — абразивный материал, получаемый в электрических печах из борной кислоты (В2O3) и нефтяного кокса. Твердость по МООСу — 9,32; микротвердость — 4000-4500 кгс/мм.кв.; плотность 2,48-2,52 кгс/см.кв.. Применяется в виде порошков и паст для доводки режущего инструмента из карбидовольфрамовых и карбидотитановых сплавов, а также, в атомной промышленности.

Карбид кремния (Маркировка 64С — 62С и 55С — 52С) — абразивный материал, представляющий собой химическое соединение кремния с углеродом (SiC), твердость по МООСу — 9,1; микротвердость 3300-3600 кгс/мм. кв., получаемых в электрических печах из кварца и нефтяного кокса при температуре 1500-2300 С°. Различают зеленый и черный карбид кремния. Зеленый карбид кремния содержит меньше примесей, более хрупок, более высокая абразивная способность. Широко используется для всех видов шлифовального инструмента.

кв., получаемых в электрических печах из кварца и нефтяного кокса при температуре 1500-2300 С°. Различают зеленый и черный карбид кремния. Зеленый карбид кремния содержит меньше примесей, более хрупок, более высокая абразивная способность. Широко используется для всех видов шлифовального инструмента.

Техническое стекло (Маркировка — 71 F) — бой листового и бутылочного стекла, после дробления и рассева получают шлифзерно и шлифпорошки, применяемые для изготовления шлифовальной шкурки для обработки дерева.

Эльбор (борозон) — кубический нитрид бора. Получают из гексагонального нитрида бора при высоких давлениях и температуре. Плотность 3,45-3,54 г/см.куб., микротвердость 8000-10000 кгс/мм.кв.. Разновидность кубического нитрида бора, разработанная за рубежом, имеет торговую марку — борозон. Используется в промышленности достаточно широко, в основном как аналог алмазного инструмента, также на режущие пластинки для резцов, буров, сверл.

Электрокорунд — абразивный материал, состоящий из корунда (Аl2O3) и небольшого количества примесей. Промышленность производит несколько разновидностей электрокорунда, в том числе нормальный, белый, хромистый, титанистый, циркониевый, моно- и сферокорунд.

Наиболее широко используются нормальный электрокорунд (Маркировка — 16А — 12А), получаемый в электрических печах из бокситов, (микротвердость 1900-2000 кгс/мм2, плотность 3,85-3,95 г/см.куб..

Белый электрокорунд (Маркировка — 25А — 22А) — получаемый в электрических печах расплавлением глинозёма (микротвердость 2000-2100, плотность 3,9-4,00 г/см.куб.).

Корунд циркониевый (Маркировка — 38А) — разновидность электрокорунда с примесью окиси циркония (от 10 до 45%) для тяжелых обдирочных операций (микротвердость 2300-2400 кгс/мм.кв., плотность 4,05-4,15 г/см.куб.).

Из этих видов электрокорундов производится до 80-90% абразивного инструмента самого разного назначения. В специальных инструментах используется электрокорунд хромистый и титанистый (Маркировка — 34А — 32А и 37А) имеющие отличные от белого электрокорунда свойства благодаря соответствующим примесям.

В специальных инструментах используется электрокорунд хромистый и титанистый (Маркировка — 34А — 32А и 37А) имеющие отличные от белого электрокорунда свойства благодаря соответствующим примесям.

Монокорунд (Маркировка 45А — 43А) — шлифзерно представлено монокристаллами в отличие от нормального электрокорунда, имеющего поликристаллическую структуру, что обеспечивает высокую режущую способность, но и высокую стоимость этого материала.

Сферокунд (Маркировка — ЭС) — абразивный материал в виде полых корундовых сфер, используется для обработки мягких и вязких материалов: кожи, резины, пластмассы, цветных металлов и т.д.

К природным (естественным) абразивным материалам, имеющим промышленное значение, относятся алмаз, гранат, корунд, кремень и др.

Алмаз (Маркировка — А) — минерал, состоящий из кристаллического углерода с кубической структурой решетки. Обладает наибольшей твердостью из всех известных абразивных материалов (твердость по МООСу 10,0; микротвердость 8600-10000 кгс/мм. кв.). До 80% добываемых алмазов используется на технические цели (20% идут на изготовление ювелирных изделий). Масса алмаза определяется в каратах. Один карат равен 0,205 гр. Из технических алмазов изготавливаются инструменты для шлифования, доводки и резки различных материалов, для бурения горных пород, обработки камня, сверления стекла и т.д.

кв.). До 80% добываемых алмазов используется на технические цели (20% идут на изготовление ювелирных изделий). Масса алмаза определяется в каратах. Один карат равен 0,205 гр. Из технических алмазов изготавливаются инструменты для шлифования, доводки и резки различных материалов, для бурения горных пород, обработки камня, сверления стекла и т.д.

Гранат (Маркировка — 92 Е) — минерал, представляющий собой соединение алюминия, железа, хрома, кальция, магния и марганца с кремнекислотой. В зависимости от примесей гранат бывает темно-красного (пироп), красного (альмандин), оранжево-желтого (спессартин), буро-красного, черного (андрадит) или изумрудно-зеленого (уваровит) цветов. Микротвердость 1300-1650 г/см.куб., твердость по МООСу 6,5 -7,5;плотность 3,5 -4,2 кгс/см.кв.. Получают шлифзерно и микро порошки. Первое используют для изготовления шлифовальной шкурки, применяемой при обработке дерева, пластмасс, кожи. Вторые — в свободном виде при обработке стекла.

Корунд — черная порода, состоящая в основном из кристаллической окиси алюминия (Аl2O3) с небольшой примесью кварца и других минералов. Цвет зависит от примесей: красный, бурый, желтый, синий, серый или белый. Плотность 3,9-4,1 г/см.куб., микротвердость 1900-220 кгс/мм.кв; твердость по МООСу — 9,0. Изготавливают шлифпорошки для производства абразивного инструмента и микропорошки для полировки стекла и металла.

Цвет зависит от примесей: красный, бурый, желтый, синий, серый или белый. Плотность 3,9-4,1 г/см.куб., микротвердость 1900-220 кгс/мм.кв; твердость по МООСу — 9,0. Изготавливают шлифпорошки для производства абразивного инструмента и микропорошки для полировки стекла и металла.

Кремень (Маркировка — 81 Кр) — плотная горная порода, состоящая из кремнезёма и микроскопических зерен кварца и примесей. Цвет от светло-серого до черного. Микротвердость 1000-1100 кгс/мм.кв.; плотность 2,5-2,6 г/см.куб.. Применяется для изготовления шлифовальной шкурки, идущей для обработки кожи, эбонита, дерева.

Наждак — тонкозернистая горная порода, состоящая из корунда (до 30%) магнетита с примесью гематита и кварца. Используется для шлифования свободным зерном. Можно отнести к древнейшим абразивным материалам, используемых человеком, в частности, для мельничных жерновов.

Виды абразивного материала | Центр Пескоструйной Обработки в Волжском

Купершлак и никельшлак

Купершлак и никельшлак — абразивные порошки, получаемые в результате переработки шлаков медеплавильного и никелеплавильного производств. В отличии от песка содержат менее 1% кварца в свободном виде и могут применяться для открытой пескоструйной очистки. Обладают более высокой абразивной способностью, твердостью и динамической прочностью частиц, в следствии этого — более низким пылеобразованием и возможностью повторного использования. Удельная плотность частиц купершлака и никельшлака выше, чем у песка, соответственно выше и масса частиц, что еще в большей степени увеличивает эффективность этих абразивов.

В отличии от песка содержат менее 1% кварца в свободном виде и могут применяться для открытой пескоструйной очистки. Обладают более высокой абразивной способностью, твердостью и динамической прочностью частиц, в следствии этого — более низким пылеобразованием и возможностью повторного использования. Удельная плотность частиц купершлака и никельшлака выше, чем у песка, соответственно выше и масса частиц, что еще в большей степени увеличивает эффективность этих абразивов.

| Купершлак (купрошлак) | Никельшлак |

Электрокорунд (корунд, диоксид алюминия)

Электрокорунд — это сверхтвердый материал с высокой абразивной способностью, состоящий из оксида алюминия Al2O3 (до 99%) с незначительным содержанием примесей. Твердость электрокорунда уступает алмазу всего на 1 единицу по шкале Мооса, а зерна имеют острые режущие кромки и способны самозатачиваться. Высокие прочностные характеристики допускают многократное повторное использование абразива, а высокая абразивная способность существенно повышает скорость очистки. Все эти свойства делают электрокорунд одним из наиболее эффективных абразивных материалов для пескоструйной обработки.

Высокие прочностные характеристики допускают многократное повторное использование абразива, а высокая абразивная способность существенно повышает скорость очистки. Все эти свойства делают электрокорунд одним из наиболее эффективных абразивных материалов для пескоструйной обработки.

| Электрокорунд нормальный 14А | Электрокорунд белый 25А | Электрокорунд хромотитанистый 93А |

Электрокорунд может быть как первично произведенным (выплавленым), так и регенерированным: восстановленным из боя абразивных кругов. По своим свойствам восстановленный электрокорунд уступает первичному и может содержать незначительное количество загрязняющих примесей, но при этом регенерированный электрокорунд сохраняет достаточно высокие эксплуатационные характеристки и может эффективно применяться для широкого круга задач, а его стоимость существенно ниже.

Электрокорунд широко применяется для пескоструйной обработки металлических, стеклянных, керамических и каменных поверхностей. А также является одним из наиболее предпочтительных абразивов для обработки алюминия, нержавеющей стали, цветных металлов и ряда сплавов.

А также является одним из наиболее предпочтительных абразивов для обработки алюминия, нержавеющей стали, цветных металлов и ряда сплавов.

Для обработки нержавеющей стали не рекомендуется использовать регенерированный электрокорунд, так как загрязняющие его частицы могут привести в последствии к корродированию обрабатываемой поверхности. В этом случае наиболее целесообразно будет использовать электрокорунд белый 25А.

Для обработки стекла, камня, черного металла и керамики наиболее предпочтителен электрокорунд нормальный 14А, а также востановленный электрокорунд 25А.

Возможность повторного использования (рекуперации) электрокорунда и высокая стоимость этого абразива делают его применение наиболее эффективным и экономически оправданным при использовании оборудования замкнутого цикла обращения абразива, такого как пескоструйные кабины, обитаемые камеры, беспылевые пескоструйные аппараты.

Техническая дробь (чугунная и стальная дробь)

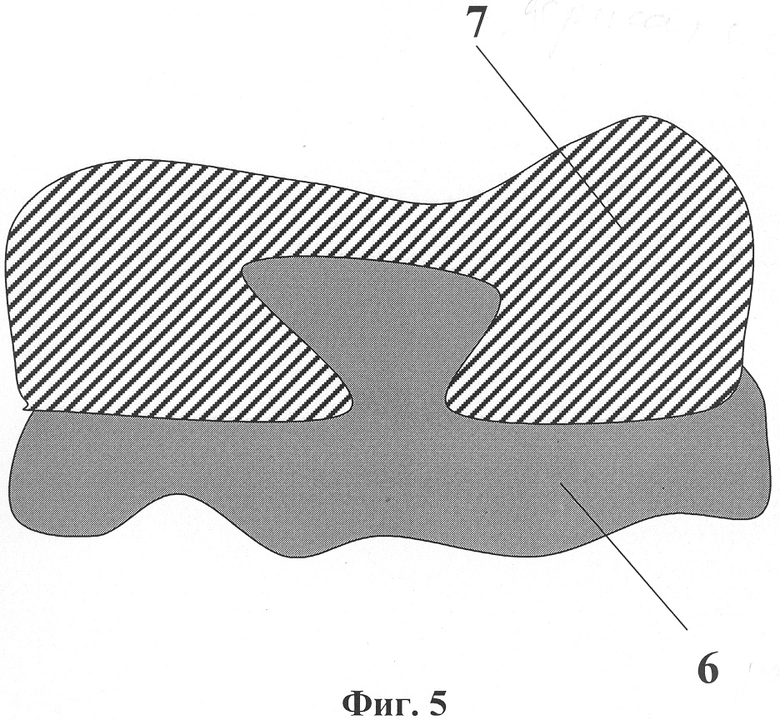

Технические дроби бывают колотые, рубленные и литые и изготавливаются из чугунов или сталей с различными свойствами. Колотые дроби имеют остроугольную форму частиц, литые — сферическую.

Колотые дроби имеют остроугольную форму частиц, литые — сферическую.

Чугунные и стальные колотые дроби используются для дробеструйной и дробеметной обработки поверхностей, требующих профилирования (нанесения насечки) GRIT. Частицы колотой дроби обладают высокой твердостью и имеют форму неправильного многогранника с остроугольными краями, что обеспечивает им высокую абразивную способность. Обработанная стальной или чугунной колотой дробью металлическая поверхность обладает высокими адгезионными свойствами и обеспечивает хорошее сцепление с наносимыми защитными покрытиями.

Чугунная колотая дробь отличается от стальной более высокой твердостью, но при этом она более хрупкая, поэтому ее ресурс повторного применения зачастую в несколько раз уступает высококачественной стальной колотой дроби.

| Дробь стальная колотая (ДСК) | Дробь чугунная колотая (ДЧК) |

Качество технической дроби и рекомендации по применению регулирует ГОСТ 11964-81. Согласно ему колотые дроби подразделяются на дробь чугунную колотую (ДЧК), дробь стальную колотую (ДСК) и дробь стальную колотую улучшенную (ДСКУ). Улучшенная колотая дробь отличается более высокими прочностными характеристиками, приобретаемыми за счет дополнительной термической обработке на производстве, и имеет повышенный ресурс эксплуатации.

Согласно ему колотые дроби подразделяются на дробь чугунную колотую (ДЧК), дробь стальную колотую (ДСК) и дробь стальную колотую улучшенную (ДСКУ). Улучшенная колотая дробь отличается более высокими прочностными характеристиками, приобретаемыми за счет дополнительной термической обработке на производстве, и имеет повышенный ресурс эксплуатации.

Основными сферами применения технической колотой дроби являются очистка мелкого, среднего и тяжелого литья, очистка проката из всех марок стали, в том числе и высокопрочных, подготовка металлических изделий под окаску и нанесение гальванических покрытий, а дробь ДСКУ используется также для упрочнения торсионных валов, рессорных листов и витых пружин.

Чугунные и стальные литые дроби используются для дробеструйного и дробеметного упрочнения поверхностей (наклепа), очистки проката из углеродистых, низкоуглеродистых и легированных сталей от окалины, литья от формовочных смесей, деталей машиностроения после термической обработки и подготовки поверхностей перед окраской и нанесением гальванических покрытий. Профиль поверхности после обработки литой дробью имеет форму полусферических впадин.

Профиль поверхности после обработки литой дробью имеет форму полусферических впадин.

| Дробь стальная литая (ДСЛ) | Дробь чугунная литая (ДЧЛ) |

Существуют следующие типы технической литой дроби: ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая), ДЧЛУ (дробь чугунная литая улучшенная) и ДСЛУ (дробь стальная литая улучшенная). Улучшенные марки литой дроби отличаются более высокими эксплуатационными характеристками и ресурсом. Качество литой дроби и рекомендации по областям ее применения регламентируются ГОСТом 11964-81.

Нержавеющая дробь используется для дробеструйной и дробеметной обработки нержавеющей стали, алюминия, цинка, титана, меди, латуни, бронзы и других цветных металлов и специальных сплавов, а также для очистки изделий из бетона, гранита, мрамора. Обработанные нержавеющей дробью металлические поверхности получают дополнительную защиту от коррозии. Нержавеющая дробь — высококачественный и дорогой абразив, имеющий высокий ресурс службы.

Нержавеющая дробь — высококачественный и дорогой абразив, имеющий высокий ресурс службы.

Высокие эксплуатационные характеристки делают технические дроби одним из наиболее эффективных и экономичных абразивов в широком спектре задач. Высококачественные дроби имеют ресурс повторного использования до нескольких сотен циклов. Расход дроби при дробеструйной обработке существенно ниже других абразивов, а качество обработанной поверхности в большинстве случаев лучше. Нормы расхода дроби зависят от марки и типа используемого материала и характера обрабатываемой поверхности. Но можно с уверенностью сказать, что расход дроби на 1м2 при дробеструйной очистке в подавляющем большинстве случаев будет минимальным.

Техническую дробь рекомендуется использовать в условиях, позволяющих сбор отработанного абразива, его очистку и возврата для повторного применения. Возможность многократного использования дроби позволяет существенно сократить расходы на обработку поверхностей, а расходы на строительство дробеструйной камеры или покупку кабины быстро компенсируются минимальной себестоимостью производимых работ и увеличенным ресурсом оборудования.

Пожалуйста, расскажите о нас:

Шлифовальное зерно: виды, свойства и применение.

Шлифовальное зерно: виды, свойства и применение.

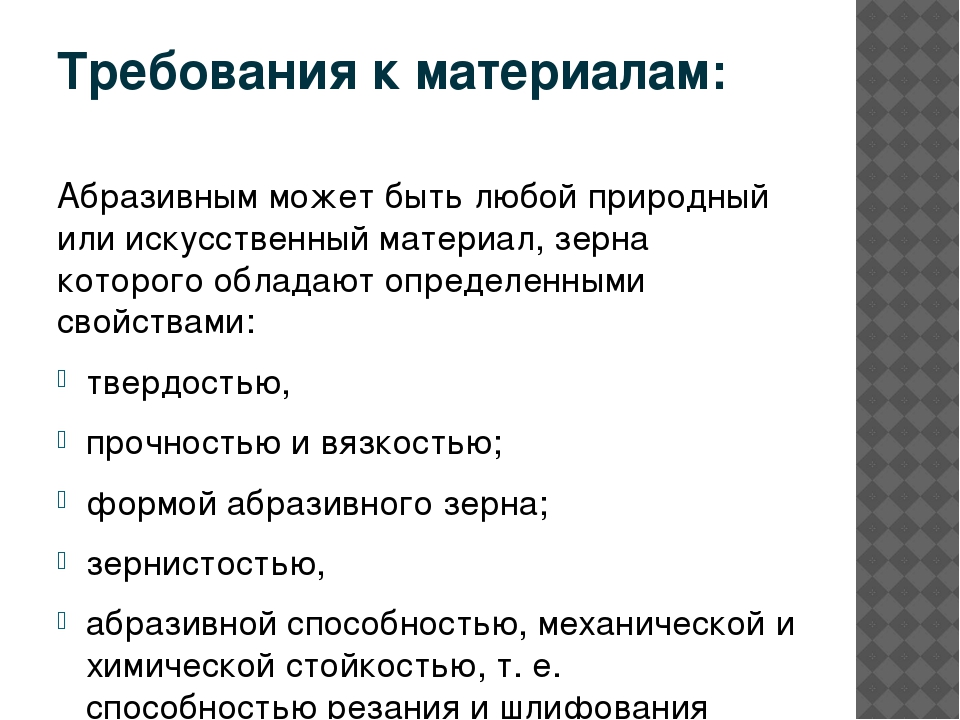

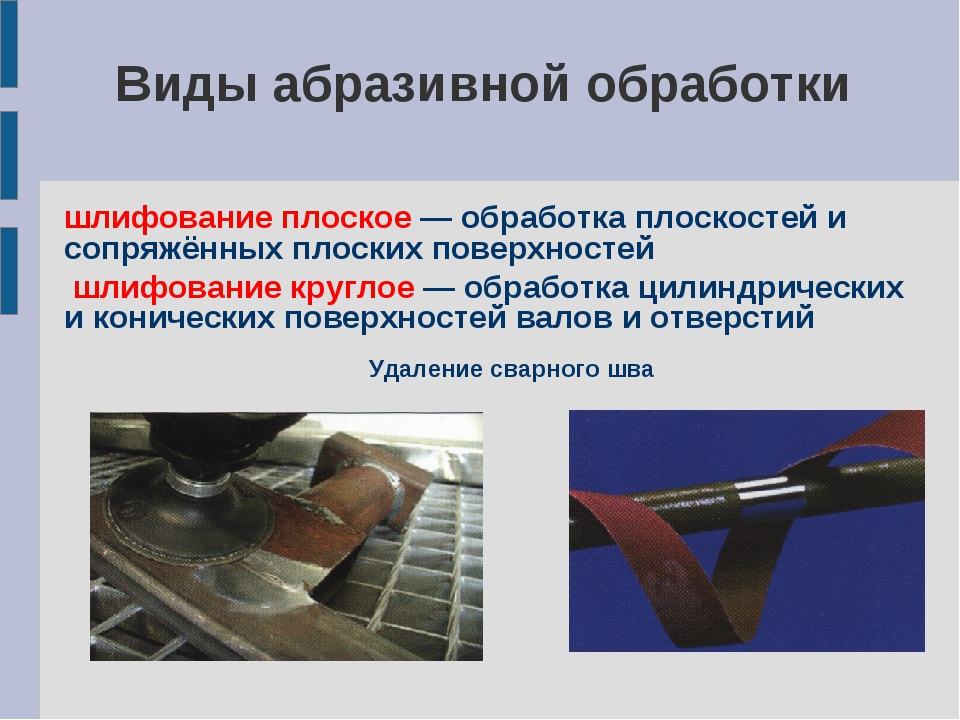

Что такое абразивные материалы

Абразивные материалы — это мелкозернистые или порошковые химические соединения элементов. Также будет верным название “шлифовальное зерно” или “шлифовальный материал”. Абразивы характеризуются твердостью и имеют режущие грани. Входят в состав жесткого и гибкого шлифовального инструмента, полировальных паст.

Виды абразивных материалов

Абразивные материалы разделяют на природные и искусственные.

Среди природных шлифматериалов выделяют:

- Алмаз — минерал, состоящий из чистого углерода. Встречается в виде кристаллов различной формы;

- Корунд — горная порода, до 95 % состоит из кристаллической окиси алюминия.

Зерна его очень тверды и имеют острые грани;

Зерна его очень тверды и имеют острые грани; - Наждак — мелкозернистый корунд-порошок из смеси зерен корунда с другими минералами — магнитным железняком, гематитом, полевым шпатом;

- Кварц — минерал, состоящий из кристаллического кремнезема. Разновидностью является кварцевый песок;

- Гранат — соединение алюминия, железа, хрома, кальция, магния, марганца с кремнекислотой;

- Пемза — излившаяся вулканическая порода из кремнезема и глинозема.

Наиболее распространенные искусственные (синтетические) абразивные материалы это:

- Электрокорунд нормальный (марки 12А, 13А, 14А 15А и 16А) — сплав оксида алюминия AL2O3, содержит до 95 % окиси алюминия.

- Электрокорунд белый (марки 22А, 23А, 24А и 25А) получается при плавке технического глинозема, содержит до 99 % корунда.

Относительно электрокорунда нормального обладает повышенной твердостью и более острыми кромками зерна.

Относительно электрокорунда нормального обладает повышенной твердостью и более острыми кромками зерна. - Электрокорунд керамический получают путем спекания порошка Al2O3 с водой и различными вспомогательными веществами.

- Электрокорунд циркониевый (38А) состоит из диоксида циркония и оксида алюминия, имеет мелкую кристаллическую структуру, отличается высокой прочностью. Стойкость абразивного инструмента из электрокорунда циркониевого в 10 — 40 раз выше, чем аналогичного инструмента из электрокорунда нормального.

- Монокорунд (марки 43А, 44А и 45А) — это сплав боксита с сернистым железом, кристаллической окиси алюминия в нем не менее 96%.

- Электрокорунд титанистый (марка 37А) представитель легированных электрокорундов, где корунд выплавляется с добавлением окиси титана. В его составе от 91% до 98% AL2O3 (чаще – не менее 97%) и 2% оксида титана.

- Электрокорунд хромистый (технический рубин, электрорубин) (марки 32А, 33А, 34А) — сплав глинозема и оксида хрома. Электрорубин содержится от 91% до 98% AL2O3.

- Карбид кремния (марок К38 и К39, К47 и К48) получают в результате взаимодействия кремнезема и углерода.

- Карбид бора — сплав борной кислоты с нефтяным или пековым коксом, сажей и др.

- Борсиликокарбид — соединение бора, кремния и углерода.

- Синтетический алмаз — сверхтвердый материал, полученный методом каталитического синтеза графита при высоких температурах.

Абразивные материалы подразделяют на группы:

- шлифзерно с зернистостью 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 в сотых долях миллиметра;

- шлифпорошки с зернистостью 12, 30, 8, 6, 5, 4, 3 в сотых долях миллиметра;

- микропорошки М63, М50, М40, М20, M14, зернистость указывается в микрометрах;

- тонкие микропорошки М10, М7, М5, зернистость указывается в микрометрах.

Свойства абразивных материалов

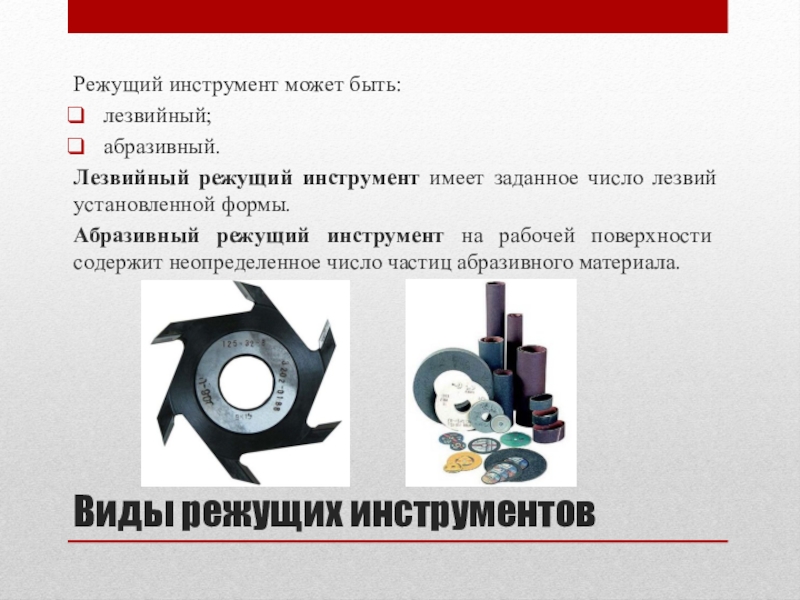

Основные свойства абразивов — это твердость, прочность и способность к самозатачиванию или наличие острых краев. А главный показатель качества абразива — это его режущая способность. Она определяется массой снимаемого при шлифовании материала до затупления зерен.

По режущей способности абразивные материалы можно расположить в следующем порядке: алмаз, карбид бора, карбид кремния, электрокорунд, наждак.

В Таблице 1 мы представили сравнительную характеристику свойств и структуры популярных искусственных абразивных материалов.

Таблица 1. Свойства искусственных абразивных материалов

| Тип абразивного материала | Твердость/Прочность | Структура | Свойства/ Изнашивание |

| Карбид кремния | очень твердый/ менее прочный | кристаллический | |

| Электрокорунд нормальный | твердый/ прочный | кристаллический/ неровный | |

| Электрокорунд циркониевый | твердый/ очень прочный | кристаллический/ ровный | |

| Электрокорунд керамический | твердый/ очень прочный | микрокристаллический |

Назначение абразивных зерен

В производстве гибкого шлифовального инструмента Белгородский абразивный завод используются только зерна из синтетических абразивных материалов:

- электрокорунд нормальный;

- электрокорунд белый;

- электрокорунд циркониевый;

- электрокорунд керамический;

- карбид кремния черный;

- электрокорунд компакт и карбид кремния компакт – представляют собой соединение зерен электрокорунда или карбида кремния, скрепленных между собой связующим.

Набор свойств определяет оптимальный выбор шлифзерна для обработки той или иной поверхности. В Таблице 2 приведены сферы применения абразивных материалов.

Таблица 2. Сферы применения абразивных материалов

| Абразивные материал | Применение |

| Электрокорунд нормальный | материалы с высоким пределом прочности на разрыв, таких как углеродистая сталь, сплавы, твердые породы древесины, лак. |

| Электрокорунд белый | легированная и жаропрочная сталь, шпаклеванные и оштукатуренные поверхности |

| Электрокорунд циркониевый | легированные и углеродистые стали, цветные металлы |

| Электрокорунд керамический | легированные и углеродистые стали, цветные металлы |

| Карбид кремния черный | алюминий, стекло, камень, керамика, титан и его сплавы, резина, полиуретаны, пластмассы, ДСП и МДФ плиты |

| Электрокорунд компакт | нержавеющие, жаропрочные и конструкционные стали, безосколочное стекло, титановые сплавы |

| Карбид кремния компакт | нержавеющие, жаропрочные и конструкционные стали, безосколочное стекло, титановые сплавы |

Шлифовальные материалы в сериях, выпускаемых ОАО «БАЗ»