абразивный — Викисловарь

Морфологические и синтаксические свойства[править]

| падеж | ед. ч. | мн. ч. | |||

|---|---|---|---|---|---|

| муж. р. | ср. р. | жен. р. | |||

| Им. | абрази́вный | абрази́вное | абрази́вная | абрази́вные | |

| Рд. | абрази́вного | абрази́вного | абрази́вной | абрази́вных | |

| Дт. | абрази́вному | абрази́вному | абрази́вной | абрази́вным | |

Вн. | одуш. | абрази́вного | абрази́вное | абрази́вную | абрази́вных |

| неод. | абрази́вный | абрази́вные | |||

| Тв. | абрази́вным | абрази́вным | абрази́вной абрази́вною | абрази́вными | |

| Пр. | абрази́вном | абрази́вной | абрази́вных | ||

| Кратк. форма | абрази́вен | абрази́вно | абрази́вна | абрази́вны | |

аб-ра-зи́в-ный

Прилагательное, относительное, тип склонения по классификации А. Зализняка — 1*a.

Зализняка — 1*a.

Корень: -абразив-; суффикс: -н; окончание: -ый [Тихонов, 1996].

Произношение[править]

- МФА: [ɐbrɐˈzʲivnɨɪ̯]

Семантические свойства[править]

Значение[править]

- связанный, соотносящийся по значению с существительным абразив ◆ Поскольку абразивный круг (либо иная форма) нетеплопроводный и толщина снимаемого слоя весьма незначительна, возникающее тепло передаётся массе изделия. Трезубов В.Н., «Клиническая стоматология», 2015 г.

- свойственный абразиву; пригодный для механической обработки (шлифования, полировки, заточки) твёрдых изделий, поверхностей и т.п. ◆ Отсутствует пример употребления (см. рекомендации).

Синонимы[править]

Антонимы[править]

Гиперонимы[править]

Гипонимы[править]

Родственные слова[править]

Этимология[править]

Происходит от сущ. абразив, далее из франц. abrasif «шлифовальный», далее из abrasion «абразия; истирание; шлифовка», далее от лат. abrasio «сбривание», от гл. abradere «соскабливать; сбривать», далее из a (варианты: ab, abs) «от, из» + radere «скоблить, скрести; брить», далее из праиндоевр. *razd- «копать, скрести».

абразив, далее из франц. abrasif «шлифовальный», далее из abrasion «абразия; истирание; шлифовка», далее от лат. abrasio «сбривание», от гл. abradere «соскабливать; сбривать», далее из a (варианты: ab, abs) «от, из» + radere «скоблить, скрести; брить», далее из праиндоевр. *razd- «копать, скрести».

Фразеологизмы и устойчивые сочетания[править]

Перевод[править]

Библиография[править]

- Большой академический словарь русского языка / Гл. ред. К. С. Горбачевич, А. С. Герд. — М., СПб. : Наука, 2004—. — ISBN 5-02-033660-2.

- Русский орфографический словарь / Под ред. В. В. Лопатина, О. Е. Ивановой. — 4-е изд., испр. и доп. — М. : АСТ Пресс Книга, 2012.

- Зарва М. В. Русское словесное ударение. — М. : ЭНАС, 2001. — 596 с. — ISBN 5-93196-084-8.

- Словарь русского языка: В 4 т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М. : Русский язык; Полиграфресурсы, 1999.

Абразивные инструменты — виды и назначение

Что такое абразивный инструмент

Понятие «абразивный инструмент» объединяет в себе различные приспособления, предназначенные для обработки определенных поверхностей.

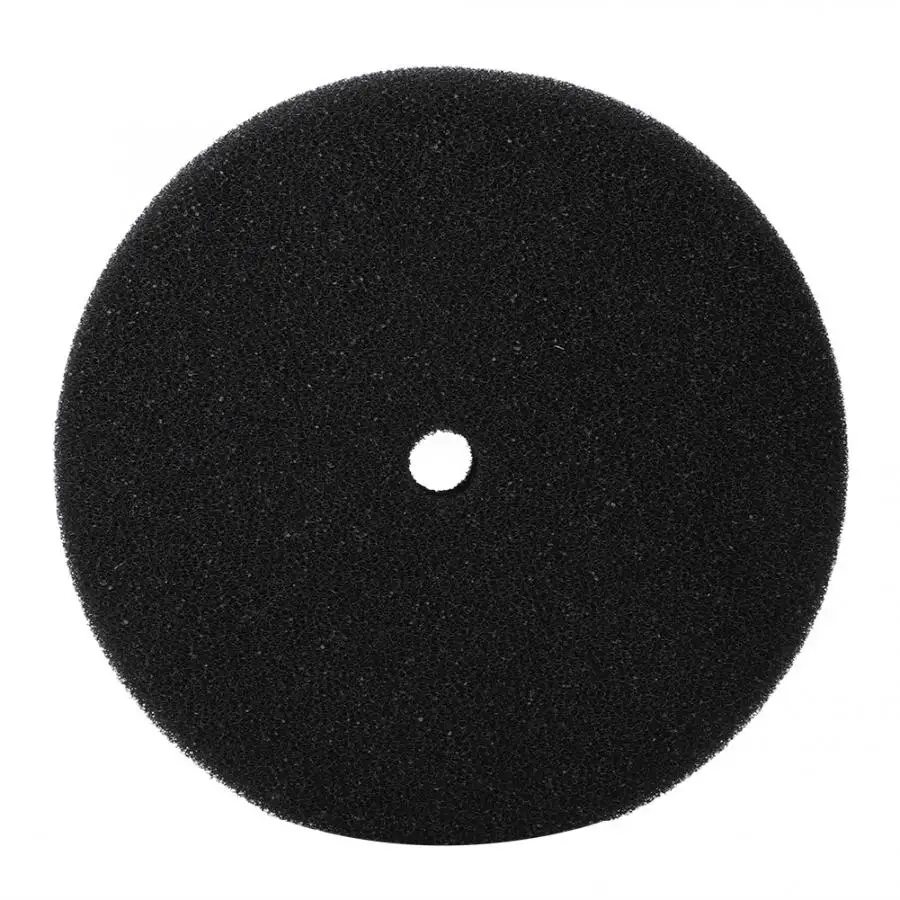

Наибольшим спросом в этой категории пользуются разные шлифовальные круги, сегменты, головки, бруски и шкурки.

Важной особенностью этих обрабатывающих устройств и приспособлений является их самозатачиваемость. На практике данное свойство проявляется следующим образом: во время эксплуатации верхний слой абразива стирается, но процесс трения задействует следующие толщи зёрен и свежее покрытие снова затачивается.

Иногда процесс самозатачивания нарушается и появляется необходимость в правке средства. Для этого с устройства удаляется верхний слой абразивного материала. Подобные меры приводят приспособление в должный вид.

Назначение абразивных инструментов

Абразивный инструмент нашел широкое применение во многих сферах промышленности и быта. Он используется в различной обработке металлических и неметаллических поверхностей, например, в процессе шлифования, полирования, подрезки и т.д. Поэтому материалы и устройства с частицами абразива применяются в производстве машин, приборов, станков, деталей, подшипников, предметов быта (пемзы и пилочки) и т.

Виды абразивных приспособлений

В последнее время абразивные инструменты используются во многих сферах нашей жизни. Они применяются в отрасли машиностроения, строительных и ремонтных работах. Поэтому для каждого участка требуются соответствующие приспособления: одни удаляют неровность, другие идеально подходят для шлифования поверхностей пола или стен. Ассортимент этой категории очень большой, он отличается по своей форме, размеру и твердости деталей. Выделяют следующие виды приспособлений из абразива:

- Жесткие средства.

- Изделия на гибкой основе.

К первому типу относят следующие изделия:

- болгарка;

- станок;

- шлифовально-полировальная машина;

- шлифовальные круги, бруски, головки и сегменты.

Болгарки, станки и шлифовочные приспособления имеют разные режимы и скорости, использование которых позволяет максимально быстро и эффективно обработать определенный тип покрытия.

Абразивные круги, используемые для этой категории устройств, имеют следующие типы:

- шлифовальные;

- отрезные;

- зачистные;

- заточные.

Каждый тип имеет свои особенности и специфику. Шлифовальные круги применяются в обработке каменных, деревянных и металлических поверхностей. Они позволяют менять форму и убирать шероховатости. Выпускаются в форме чашек, цилиндрических, конических, тарельчатых, а также в виде плоских кругов с профилем.

Плоский круг прямого профиля применяется для плоского, бесцентрового, наружного и внутреннего шлифования, а также для заточки инструментария.

Плоский двухсторонний конический профиль позволяет провести идеальную отделку резьбы и зубьев шестерни.

Конические и цилиндрические чаши позволяют провести заточку устройств, а также подходят для шлифования торцом.

Тарельчатая форма нашла применение в обработке граней фрезы, зубьев долбяка и т.д. С её помощью осуществляют заточку и доводку.

Помимо кругов существуют еще такие шлифовочные элементы:

- головка – это маленький круг, диаметр которого 3-40 мм, на практике чаще всего приклеивается к стальному хвостовику и зачищает определенные заготовки;

- брусок – совершает возвратно-поступательные движения в слесарной работе, а также в процедуре суперфиниширования, где крепится на специальную стальную головку;

- сегмент – задействуют в плоской шлифовки.

Отрезные круги используются в подрезке керамических, кирпичных, деревянных, каменных изделий. Положительным качеством этой разновидности является её скорость, точность и простота в работе.

Зачистной тип используется в обработке стальных, каменных, деревянных поверхностей. Придает изделию форму и удаляет его дефекты. Подобный вид кругов пользуется спросом в процессе металлообработки для удаления следов сварочных работ.

Помимо жестких средств на рынке представлен огромный ассортимент абразива на гибком основании. Наибольшей популярностью в этой категории пользуются наждачные шкурки.

Шкурки представляют собой определенную основу, на которую нанесен шлифовальный слой, скрепленный особой связкой. Выпускаются на бумажном, тканевом, металлическом и комбинированном основании. Есть в листах и в виде абразивной ленты.

Структура шкурки бывает закрытой и открытой. Закрытой считается такая бумага, на которой шлифовочный порошок занимает 100% поверхности. Открытой же называют, если площадь зернистого материала равна 60%.

Шлифовальные шкурки обеспечивают высокую точность и эффективность в обработке деревянных, каменных, металлических и синтетических изделий.

Также к гибким абразивным инструментам можно отнести полировальную пасту. Она представляет собой шлифовальную смесь, в состав которой входят микропорошок и связка. По текстуре выделяют твердые пасты и мазеобразные. Основа смеси может быть водной и жировой. Последние содержат масла, жирные кислоты и парафин. После обработки плоскости такой пастой её не смывают, а протирают сухим чистым материалом.

Твердые пасты используются в процессе ручной и полумеханической обработки. В станках для полирования применяют суспензии.

Из каких материалов изготавливается

В процессе изготовления абразивного инструмента используются природные и синтетические материалы. К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

В настоящее время синтетические вещества пользуются большим спросом, нежели природные. Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Карбид бора – это соединенный в электрической печи сплав борной кислоты и нефтяного кокса. Он не входит в состав самого устройства, а применяется только в процессе его доводки.

Алмаз – в изготовлении приборов из этого составляющего используется алмазообразная кубическая аллотропическая форма элементарного углерода. Наилучшими считаются карбонадо и борт. Также задействую порошок и осколки этого минерала. Такой абразив применяется на стадии обработки твердых камней, а также при полировании и шлифовании самого алмаза.

Наждак получают из определенной горной породы, в состав которой входят корунд и железная руда. Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Корунд представляет собой окись алюминия.Задействован в процессах, где на зерна не оказывается серьезная нагрузка, так как этой разновидности природного соединения не свойственна большая вязкость.

Кварц или кварцевый песок – это кристаллизованная кремневая кислота. Применяется в производстве главных кругов для бесцентровых шлифовальных станков. Маркируется буквой «П».

Электрокорунд – это расплавленная в электрической печи глина. Существует три разновидности:

- нормальный – содержит 86-91 % окиси алюминия, используется в обработке углеродистой, закаленной, незакаленной и высоколегированной стали, маркировка «Э»;

- белый и розовый – содержит 96-99% окиси алюминия, применяется в производстве качественных абразивных инструментов, при помощи которых осуществляется чистовая обработка всех видов стали, а также шлифовка резьбы. Белый электрокорунд уступает вязкостью зерна нормальному, поэтому его используют в процессах с меньшей глубиной шлифовочных работ. На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»;

- монокорунд – содержит 97% и больше чистого окиси алюминия, самый прочный, твердый и режущий из трех видов электрокорунда.

Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Карбид кремния состоит из двух компонентов: кремния и углерода. Выделяют два вида этого компонента: черный и зеленый. По своим свойствам они мало чем отличаются друг от друга, но по составу зеленый считается более чистым. Зёрна инструментов, изготовленных из карбида кремния, имеют острые режущие кромки, высокую твердость и сильную хрупкость. Поэтому при помощи этого абразива обрабатывают покрытие с низкой прочностью: металлические и неметаллические изделия, например, фарфор, стекло, резина, мрамор и т.д. На приборы из черного карбида наносят маркировку – «КЧ», а из зеленого «КЗ».

Методы обработки абразивным инструментом

Абразивные инструменты применяются в тех случаях, когда использование металло- и деревообрабатывающих станков невозможно или нецелесообразно. С их помощью можно обработать поверхность и придать ей определенные свойства и формы. Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

- Шлифование.

- Полирование.

- Доводка.

- Хонингование.

Шлифование – это способ обработки, при котором шлифуется плоскость, а также затачиваются различные инструменты: ножи, ножницы, топоры, пилы и т.д. Для подобного процесса используются бруски, круги, сегменты и головки.

В процессе полирования поверхностям становится идеально гладкой. Для этого задействуют специальные круги, изготовленные из сукна или фетра, а также пасту или разведенный микропорошок.

Процедура доводки придает изделиям более точный размер и стыкование различных деталей. Такой метод обработки осуществляется при помощи специального инструмента – притира. На его покрытие размещены очень мелкие шлифовальные частицы, смоченные водой.

При хонинговании обрабатываются конические и цилиндрические поверхности. Такой процесс удаляет неровности и шероховатости на заготовках, изменяет форму и размеры.

Ассортимент устройств и приспособлений из абразива очень велик, поэтому их выбор должен осуществляться на основании двух критериев: назначение и показатели твердости. Именно эти факторы помогают провести эффективную и быструю обработку поверхностей.

Посмотрите также:

Виды абразивной обработки металла | Статьи

Абразивная обработка металла — это группа операций, относящихся к обработке резанием, поскольку после их проведения образуются мелкие опилки. К таким операциям относятся: шлифование, полирование, притирка (доводка), хонингование. Результатом процесса является устранение поверхностных дефектов различных размеров — царапин, вмятин, сколов, трещин, наплывов. Для выполнения используется различное оборудование и инструмент, выбор которого зависит от исходного состояния поверхности и желаемого результата.

Абразивы, применяемые для обработки металла

Для этой цели используют природные и искусственные абразивы. Их общее свойство — зернистая структура. Каждое зерно является маленьким резцом. Резцы имеют разные размеры и разную степень твердости, поэтому, проходя по поверхности, удаляют верхний слой на различную глубину. Крупнокристаллические составы востребованы для грубой обработки, мелкокристаллические — для финишной.

Каждое зерно является маленьким резцом. Резцы имеют разные размеры и разную степень твердости, поэтому, проходя по поверхности, удаляют верхний слой на различную глубину. Крупнокристаллические составы востребованы для грубой обработки, мелкокристаллические — для финишной.

Абразивные инструменты бывают:

- жесткими (зерна связаны между собой) — круги, сегменты, бруски;

- мягкими (зерна наклеиваются на бумагу, кожу, ткань).

Вид абразива определяют, в зависимости от того, какими характеристиками обладают обрабатываемые материалы. Перечень абразивов:

- Электрокорунд нормальный. Его свойства — устойчивость при повышенных температурах, хорошая сцепляемость со связкой, повышенная прочность зерен, сочетающаяся с вязкостью, — обеспечивают возможность использования при знакопеременных нагрузках, для материалов с высоким сопротивлением на разрыв. Области применения: обдирка отливок и проката из стали, полуфабрикатов из высокопрочных, отбеленных, ковких чугунов, марганецсодержащих бронз, сплавов на базе никеля и алюминия.

- Электрокорунд белый. По сравнению с вышеописанным материалом, имеет более высокую твердость, однородность, зерна с более острыми кромками и склонностью к самозатачиванию. Используется для заточки, плоского, внутреннего, профильного шлифования. Обрабатываемые материалы — закаленные «черные» углеродистые, коррозионностойкие, быстрорежущие стали, нитрированные и хромированные поверхности.

- Электрокорунд циркониевый. Свойства: мелкие кристаллы, высокая эффективность на обдирочных операциях, которая в 10-40 раз превышает аналогичный параметр электрокорунда нормального. Области применения: силовое обдирочное шлифование полуфабрикатов из стали.

- Электрокорунд хромтитанистый. Уникально высокая прочность, многократно превышающая аналогичное свойство электрокорунда нормального, обеспечивает возможность применения для съема значительных слоев металла.

- Карбид кремния черный. В составе — твердые, хрупкие тонкопластинчатые зерна.

Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом.

Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом. - Карбид кремния зеленый. Обладает еще большей, по сравнению с карбидом черным, твердостью и хрупкостью.

Виды связок абразивных частиц

Прочность и твердость инструмента во многом зависят от связки, соединяющей абразивные частицы, которые бывают:

- Неорганическими. Для относящейся к ним керамической связки характерны: огнеупорность, стойкость к воздействию воды и химически активных сред. К недостаткам можно отнести низкую устойчивость к изгибанию и ударам. Инструмент на керамической связке применяется практически во всех операциях, кроме обдирочной. Он хорошо отводит тепло и сохраняет форму профиля, но для обдирки его использовать нельзя из-за ее хрупкости.

- Органическими. Представитель этой группы — бакелитовая связка.

Более упругая и прочная, по сравнению с керамической. Инструмент на такой связке может иметь уникально малую толщину — до 0,5 мм (для отрезки и прорезки). Минус бакелитовой связующей — слабая устойчивость к СОЖ, в которых содержатся щелочные компоненты. Приспособления на бакелитовой связке применяются на обдирке и для плоского шлифования.

Более упругая и прочная, по сравнению с керамической. Инструмент на такой связке может иметь уникально малую толщину — до 0,5 мм (для отрезки и прорезки). Минус бакелитовой связующей — слабая устойчивость к СОЖ, в которых содержатся щелочные компоненты. Приспособления на бакелитовой связке применяются на обдирке и для плоского шлифования.

Шлифование: виды и особенности

Шлифование — процесс, позволяющий достичь достаточно точной геометрии. Шлифовать можно как внутренние цилиндрические и конические, так и наружные поверхности.

Обдирочное: черновое или силовое

Предназначается для снятия дефектного слоя после литья, ковки, сварки, штамповки, прокатки.

Круглое

- Наружное. Осуществляется при одновременном вращении шлифовального круга и заготовки вокруг своих осей. Подача круга бывает двух видов — продольной и поперечной.

- Внутреннее. Отличие от предыдущей операции — расположение шлифовального круга внутри обрабатываемой заготовки.

Применяют для финишной обработки внутренних поверхностей отверстий заготовок из закаленных сталей или в случаях, в которых не применимы высокопроизводительные способы обработки. Осуществляется на внутришлифовальных и бесцентрово-внутришлифовальных станках и автоматах. Три основных вида внутреннего шлифования: во вращающейся или неподвижной (планетарное шлифование) заготовке, бесцентровое. На производствах целесообразно использовать универсальные станки, на которых можно осуществлять и внутреннее, и плоское (для обработки торцов) шлифование.

Применяют для финишной обработки внутренних поверхностей отверстий заготовок из закаленных сталей или в случаях, в которых не применимы высокопроизводительные способы обработки. Осуществляется на внутришлифовальных и бесцентрово-внутришлифовальных станках и автоматах. Три основных вида внутреннего шлифования: во вращающейся или неподвижной (планетарное шлифование) заготовке, бесцентровое. На производствах целесообразно использовать универсальные станки, на которых можно осуществлять и внутреннее, и плоское (для обработки торцов) шлифование.

Зубошлифование

Это процесс обработки профиля зуба с помощью шлифовального круга, профиль которого соответствует эвольвенте зуба.

Шлифование плоских поверхностей

Это высокопроизводительный способ, применяемый для работы с незакаленными и закаленными деталями, в определенных ситуациях может использоваться вместо чистового строгания, фрезерования, шабрения. Шлифовка осуществляется торцом или периферией круга. Процесс проходит в несколько заходов до полного снятия требуемого припуска. После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

Особенности процесса полирования

После этой операции обрабатываемая поверхность получает практически идеальный вид. Для ее проведения востребованы фетровые или суконные круги с нанесенной на них абразивной пастой или порошком. Во время этой операции снимается очень малое количество металла. Глянцевое выравнивание поверхности нержавеющей стали происходит за счет разрушения старых оксидных пленок и образования новых. В неудобных местах полируют вручную.

Для доведения поверхности нержавейки и других металлов практически до идеального состояния применяют не механическое, а электролитическое полирование. Оно осуществляется путем анодного растворения тончайшего поверхностного слоя материала. Для этого изделие или конструкцию помещают в ванну с электролитом и подключают к положительному полюсу. Способ может применяться для фольги и очень тонкой проволоки. Электрополировка позволяет повысить чистоту поверхности, по сравнению с исходной, на 2-3 класса.

Способ может применяться для фольги и очень тонкой проволоки. Электрополировка позволяет повысить чистоту поверхности, по сравнению с исходной, на 2-3 класса.

Внимание! Чем выше температура электролитического полирования, тем больше слой снимаемого металла.

Доводка — придание поверхности идеальной гладкости

Этот процесс, при котором снимается очень тонкий слой обрабатываемой поверхности, проходит с помощью жестких притиров, выполненных в форме образующей поверхности детали. Варианты — притир перемещается относительно детали или наоборот. Применяется обычно для идеального стыкования двух деталей между собой.

Хонингование

Это финишная операция после изготовления отверстий способами сверления, штамповки, литья. Она осуществляется специальным инструментом — хоном (хонинговальной головкой). В его состав входят: стержень и мелкозернистые круги или бруски (до 5 штук). Станки для хонингования разделяются на две группы: вертикальные и горизонтальные. Головка осуществляет комплексное — вращательное и возвратно-поступательное — движение. С помощью этой операции можно устранить бочковидность, конусность, овальность. Предварительные мероприятия перед хонингованием — растачивание, зенкерование, развертывание, шлифование.

Головка осуществляет комплексное — вращательное и возвратно-поступательное — движение. С помощью этой операции можно устранить бочковидность, конусность, овальность. Предварительные мероприятия перед хонингованием — растачивание, зенкерование, развертывание, шлифование.

Что значит абразивный — Значения слов

Примеры употребления слова абразивный в литературе.

Заговорили — о том о сем, о наждаке, о скоростях вращения абразивного камня, о заточке резцов, еще о чем-то.

Боль в позвоночнике вспыхнула с новой силой: сейчас это были механические подшипники, в которые кто-то подсыпал абразивного порошка, лишив таким образом Хэссона способности двигаться.

Конвею, лейтенант наклонился ближе к экрану, дабы попасть в поле захвата телекамеры, и попытался добавить к абразивным манерам своего шефа немного дипломатической смазки.

Насчет абразивной кладовки, где стояла железная кровать, на которой Терентьич спал, когда оставался ночевать на заводе.

Другую раздатчицу, пожилую желтолицую Людмилу-горбунью, старик подозревал в том, что она роману потворствует и, когда мы уединяемся в абразивной кладовке, стоит на страже нашего покоя и даже закрывает окошко, так что люди из цехов не могут получить инструмент.

Дурь втемяшилась Терентьичу однажды после ночной, когда он пришел раньше срока и застал Надю спящей в абразивной кладовке.

Может, тем, что глупый Терентьич продолжал нас подозревать и даже повесил замок на абразивной кладовке, а Надя от этого нервничала и стала меня сторониться.

Намертво приставая к смазанным частям, пыль превращает смазку в абразивную смесь, смертельную для трущихся деталей.

Он забирался под обшлага и воротники военных мундиров и, смешиваясь с потом, превращался в тестообразную абразивную массу, способную при одном неосторожном движении лишить человека изрядной доли кожного покрова.

Это наверняка и очевидно было не оружие, а инструмент, скорее всего, типа ацетиленовой горелки или же абразивное устройство для шлифовки и полировки.

Я эти мешки хорошо знал: мы получали в них американские абразивные камни.

У Тип-Топа будут прибыли, а я получу свои деньги, которые мне нужны на ювелирные химикаты и абразивные материалы.

На одной скамье, которая находилась рядом со всеми его паяльными и монтировочными инструментами, его щипцами и зондами, его клещами и плоскогубцами, его дорогими колбами с химикатами и абразивными материалами, стояли два пустых ящика, напоминавшие грядки для растений.

Прямо перед ним стоял омерзительного вида человек, почти безгубый, с отражающим свет люстры черепом, словно его полировали специальной абразивной пастой для черепа, с нависшими над узенькими глазками белесыми бровями, с просевшими щеками и какими-то совершенно немужскими ушками, миниатюрными и почти розовыми.

Заточки для киянки, заточки с деревянными головками, только что выкованные, еще синие от закалки зубила, длинные, пружинящие закольники и травилки для мрамора, далеко разведенные скарпели на плите из ракушечника, абразивная пыль подсыхала на квадратных деревянных козлах, а на волокушах, готовая к перевозке, стояла поставленная на ребро известковая стена — жирная, желтая, пористая — для могилы на двоих.

Источник: библиотека Максима Мошкова

Абразивный инструмент. Виды и применение. Материал и особенности

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструментаВ перечень изделий, которые применяются наиболее широко, можно отнести:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментомРучное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

Из чего изготовляется абразивный инструментИзначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

- Природные.

- Синтетические.

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

Природные абразивыК данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивыДанные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердостьПомимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Похожие темы:

5 Мифов. Абразивные полировальные пасты

Абразивные полировальные пасты уже более 20 лет являются одним из важнейших материалов в технологической цепочке при проведении кузовного ремонта автомобилей в России. Их качество, состав и возможности применения влияют на скорость производимых работ и финальных результат, а значит уровень удовлетворённости клиентов. Ввиду их разнообразия за эти годы появилось много информации, а значит и «мифов» об их использовании. В данной статье рассмотрены основные «мифы» о составе профессиональный абразивных полировальных паст и особенностях их применения. В качестве примеров были взяты профессиональные продукты 3М для авторемонта.

Миф №1. Скорость всего процесса полировки зависит только от размеров минерала в полировальном составе

Основным свойством в применении, по которому большинство оценивает качество абразивной полировальной пасты – это скорость удаления следов шлифовки после обработки абразивным материалом. Именно этот параметр определяет насколько быстро будет закончен финальный этап кузовного ремонта автомобиля. При этом хочется отметить, что скорость удаления дефекта зависит от размера обрабатываемой поверхности и глубины риски. Толщина и твердость используемых в современном кузовном ремонте лакокрасочных материалов предусматривает использование тонких градаций абразивов от Р1200 и выше для удаления дефектов окраски. Использование более грубых градаций, например, Р600, а тем более Р400 или Р320 не имеет смысла, т.к. скорость удаления будет крайне низкой, к тому же велика вероятность прожогов и пробития покрытия. Профессиональные продукты для авторемонта созданы для удаления тонких рисок и полировка ремонтных лакокрасочных покрытий предусматривает именно это в технологическом процессе. Если рассматривать способы шлифовки, то существует 3 варианта: сухая (в основном шлифовальные круги диаметром 150 мм), с добавлением воды (водостойкая бумага), влажная (например, круги Trizact P3000, P6000).

При этом каждый способ имеет нюансы применения. В качестве иллюстрации можно рассмотреть применение кругов 3М™ Trizact™ при усредненном расчете времени на полировку 1 детали, а также расхода материалов.

Таблица 1 Расчет времени на полировку одной детали и расход материалов

Полировка одной детали* | A. Полировка детали после обработки Р1500 | A. Полировка детали после обработки Р3000 | A. Полировка детали после обработки Р6000 |

Затраты | Затраты | Затраты | |

Время полировки, секунды | 830 | 570 | 240 |

Время обработки 3М™ Trizact P3000 | 210 | 210 | |

Время обработки Trizact P6000 | 130 | ||

Общее время обработки, секунды | 830 | 780 | 580 |

Износ круга Р3000, % | 13% | 13% | |

Износ круга Р6000, % | 13% | ||

Расход пасты**, гр. | 35 | 20 | 8,8 |

Износ полировальника, % | 0,023 | 0,016 | 0,011 |

* Приведен усредненный расчет полировки 1 детали (дверь) с нанесенным ремонтным лаком HS

** Во всех случаях использовалась паста 3М™ 50417NF

Из таблицы видно, что чем тщательнее подойти к этапу подготовки перед полировкой, тем меньше будет времени затрачено, а также есть возможность снизить расход полировальной пасты и полировальников.

Постулат: Размер минералов в составе абразивной полировальной пасты важен, но не является определяющим. Отправной точкой, которая определяет скорость удаления дефектов, является размер дефектов, качество подготовки поверхности и правильный подбор материалов.

Миф 2: Профессиональные составы содержат силиконы, поэтому поверхность обладает насыщенным блеском

Состав полировальной пасты также важен. Критичным является отсутствие силиконов, которые могут вредить качеству окраски. Пасты для профессионального использования не содержат такого рода материалов, но, чтобы быть уверенным, стоит найти паспорт безопасности продукта. Каждый добросовестный производитель должен предоставлять данный документ по требованию клиента. Ниже приведен пример выдержки одного из продуктов 3М™ 50417NF, который дает высокий глянец, при этом не содержит силиконов. Видно, что все вещества в таблице являются безопасными для процесса окраски.

Таблица 2. Компоненты абразивной полировальной пасты

Ингредиент | CAS No. и EC No. | % по весу |

Вода | 7732-18-5 231-791-2 | 30 — 50 |

Оксид алюминия | 1344-28-1 215-691-6 | 15 — 30 |

Гидрированный керосин | 64742-47-8 265-149-8 | 5 — 15 |

БЕЛОЕ МИНЕРАЛЬНОЕ МАСЛО (НЕФТЯНОЕ) | 8042-47-5 232-455-8 | 1 — 15 |

НАФТА (НЕФТЯНАЯ), ГИДРОДЕСУЛЬФИРОВАННАЯ ТЯЖЕЛАЯ | 64742-82-1 265-185-4 | 7 — 13 |

Калиевая соль муравьиной кислоты | 590-29-4 209-677-9 | 0 — 5 |

Полисорбат 80 | 9005-65-6 | 0 — 5 |

Глицерин | 56-81-5 200-289-5 | 0 — 5 |

Ингредиент | CAS No. и EC No. | % по весу |

Касторовое масло | 8001-79-4 232-293-8 | 0 — 5 |

ТЯЖЕЛАЯ АРОМАТИЧЕСКАЯ СОЛВЕНТ НАФТА(нефтяная) | 64742-94-5 265-198-5 | 1 — 5 |

АКРИЛОВЫЙ ПОЛИМЕР(Ы) | Коммерческая тайна | 0 — 2 |

Алкиламмоневая соль | Нет | 0 — 2 |

Мезителен | 108-67-8 203-604-4 | 0 — 1 |

Триметилбензол | 95-63-6 202-436-9 | 0 — 1 |

1,2-БЕНЗОТИАЗОЛИН-3-ОН | 2634-33-5 220-120-9 | < 0,1 |

Т.к. на рынке существует множество составов не для профессионального использования, которые рекомендованы для самостоятельного использования, требования к ним предъявляются другие.

Миф 3: Чем паста более жидкая, тем меньше в ней минералов. Пальцами можно определить количество минералов, а значит скорость работы пасты

Если рассмотреть состав пасты более детально, видно, что есть несколько базовых элементов:

— вода

— минералы (абразивный компонент)

— растворители

— добавки

Все характеристики самой пасты в применении (скорость удаления риски, глубина глянца, разлет частиц, высыхание, удаление пасты с поверхности и т.д.) зависят от комбинации этих компонентов. При этом, например, такая величина как вязкость пасты напрямую не влияет на скорость удаления риски. Вязкость продукта и стабильность состава достигается соотношением разного рода добавок и комбинацией базовых компонентов. Также ввиду того, что абразивная полировальная паста – это жидкая смесь веществ, то она обладает тиксотропными свойствами (это происходит в результате перемешивания перед каждым применением, в пасте происходит перераспределение молекул). Эти свойства позволяют пасте не стекать с поверхности, а также могут способствовать увеличению глянца. В качестве примера, можно рассмотреть полировальную пасту 3М™ 50417NF. Для стабилизации композиции и получения незамерзающих свойств в пасте присутствуют наполнители, загустители, биоциды, антиоксиданты, УФ-стабилизаторы, смачивающие вещества, красители, регулирующие рН вещества и буферные растворы. При производстве ингредиенты объединяют и гомогенизируют.

Миф 4: Чем больше пасты наносить, тем быстрее процесс полировки

Результат полировки зависит не только от самого состава и навыков владения ее использования и оборудования. Немаловажным также является правильный подбор полировальников. При этом, при прочих равных условиях, поролоновый полировальник больше нагревает поверхность, а шерстяной быстрее удаляет слой лакокрасочного материала. С другой стороны, жесткость полировальника влияет на глубину глянца.

Таблица 3 Результаты сравнения характеристик полировальников

Название | Максимальная температура, 0С | Время полировки, с |

Шерстяной полировальник | 45 | 90 |

Жесткий поролоновый полировальник | 68 | 90 |

Миф 5: Чем больше пасты наносить, тем быстрее скорость полировки, т.к. больше минералов на единицу площади обрабатывает поверхность

Тип оборудования для полировки и режимы его работы также влияют на конечный результат. Например, в случае если скорость вращения ротационной полировальной слишком низкая, полировальный состав будет работать слишком медленно. А если при работе состава нанесено непропорционально много, минералы не будут равномерно работать в тонком слое, и паста буде скатываться, сохнуть, излишне впитываться в полировальник, снижая скорость всего процесс полировки, включая процесс удаления пасты с поверхности.

Качественный результат при полировке авторемонтных покрытий – это комплексный процесс, требующий внимания к деталям и особенностям применения. Каждый этап процесса важен, правильное использование составов возможно только при понимании взаимосвязи компонентов и всех сопряженных элементов.

виды, маркировка, зернистость, сфера применения

Шлифовальные круги — это абразивные инструменты, которые состоят из зерен, сцементированных между собой определенным вяжущим веществом. Они широко применяются в промышленных и бытовых целях для шлифования различных поверхностей. Такая процедура позволяет достичь презентабельного внешнего вида изделия и придания ему необходимых технических характеристик. Как правильно выбрать шлифовальный круг для домашних и производственных работ, и что нужно знать о шлифкругах перед их покупкой — об этом читайте в нашей статье.

Сфера применения зачистных шлифовальных кругов

Абразивный инструмент находит свое применение как в бытовых условиях, так и в промышленном производстве. В процессе проведения ремонтных работ не обойтись без зачистных шлифовальных кругов: они используются для удаления старой краски и ржавчины, подготовки бетонных стен для последующей укладки кафельной плитки.

Шлифовальные круги применяются и в промышленности: для обработки брусковых и щитовых деталей в станкостроении и машиностроении. Шлифовке может подвергаться широкий перечень материалов, в том числе:

- черные и цветные металлы, мягкие сплавы;

- камень;

- пластик;

- древесина.

Шлифкруги применяются для удаления ржавчины с металлических деталей, а также для заточки ножей и других режущих предметов на точильных станках. Ювелиры используют шлифовальные круги для полировки драгоценных металлов, финишной обработки поверхности полудрагоценных камней и поделочных минералов.

Виды шлифкругов

Согласно непрофессиональной классификации шлифовальных кругов выделяют следующие разновидности:

- Диски на липучке изготавливаются из шлифовальной шкурки на велкро-основе, которая крепится на опору при помощи самоклеящейся подложки. Такой материал считается расходным и применяется в деревообработке, металлообработке, при ремонте и строительстве. Шлифовальный круг на липучке устанавливается на болгарку или эксцентриковую шлифовальную машинку, а также на дрель ручной работы. Он маркируется различным цветом, обозначающим зернистость. К примеру, коричневый подходит для дерева и металла, синий – для нержавейки, а черным можно обрабатывать минералы.

- Лепестковый шлифкруг выполнен в форме веера, обладает хорошей эластичностью и легко адаптируется под любую поверхность. Используется в основном для шлифовки труб, фасонины, изделий из дерева.

- Фибровый шлифовальный круг – это оснастка болгарки для обработки поверхностей из черных и цветных металлов, стали. Применяется для зачистки сварочных швов и удаления брызг. Фибровая основа для таких дисков изготовлена путем обработки целлюлозы.

- Алмазный шлифкруг используется для чистовой шлифовки твердосплавных материалов, стекла, керамики, драгоценных и поделочных камней. Алмазный диск отличается оптимальным балансом хрупкости и прочности, имеет большой рабочий запас.

Характеристики шлифовальных кругов и их маркировка

Качественные характеристики шлифкругов регламентируются ГОСТ, техническими условиями и обозначаются на маркировке изделия. К базовым параметрам относят:

- класс, профиль и размер;

- зернистость;

- абразивный материал;

- связующий материал;

- твердость.

Точность и качество шлифования напрямую зависит от класса абразивного инструмента. Шлифкруги класса Б используются для менее ответственных операций и обладают наименьшей точностью. Абразивный инструмент класса, А является более точным и качественным. Шлифовальный круг класса АА обычно применяется для работы на прецизионных шлифовальных станках, отличается наивысшей точностью геометрических параметров, однородностью зернового состава и уравновешенностью абразивной массы.

Профиль круга определяет возможность выполнения тех или иных работ. Маркировка шлифовальных кругов осуществляется согласно ГОСТ 2424 и обозначается буквами и цифрами. Ниже представлены самые распространенные профили шлифовальных кругов и область их применения.

| Маркировка | Область применения |

|---|---|

| ПП – с прямым профилем | черновое шлифование металла |

| 2П – конические двухсторонние Т – тарельчатые |

обработка резьбы и шестеренок, заточка инструментов с несколькими лезвиями |

| 3П – конические односторонние | заточка инструментов и другие операции |

| ПВ – с одно- или двухсторонними выточками | бесцентровое шлифование металла |

| К – кольцевые | торцевое шлифование плоской поверхностью |

| ЧК – чашечные | заточка, правка, шлифовка поверхностей трения металлообрабатывающих станков |

Помимо формы профиля, шлифовальные круги отличаются по размерам — наружному диаметру, диаметру отверстия и высоте (DxTxH). Например, маркировка 350×40×127 будет означать, что наружный диаметр диска составляет 350 мм, внутренний диаметр — 40 мм, высота (толщина) — 127 мм. Наиболее востребованными для бытовых станков являются шлифовальные круги с внешним диаметром 125 мм, 200 мм и 230 мм.

Зернистость

Выбор зернистости шлифовального круга обуславливается требованиями, предъявляемыми к чистоте обрабатываемой поверхности, и типом шлифовальных операций. Величина зерна обозначает толщину слоя, снимаемого за один проход. Так, шлифовальные круги по металлу для черновых работ имеют более крупное зерно, а для обеспечения гладкости и точности обработки применяются мелкозернистые круги. Для торцевого шлифования, а также для обработки деталей из меди или латуни лучше использовать крупнозернистые круги, чтобы избежать засаливания.

Зернистость шлифкругов характеризуется размером абразивных зерен и обозначается определенным числом (чем больше число, тем меньше степень зернистости). В таблице ниже приведены рекомендации по выбору зернистости инструмента для выполнения того или иного вида работ.

| Вид шлифования | Рекомендованный номер зернистости круга |

|---|---|

| Резьбошлифование | 100-280 |

| Отделочное | 180-320 |

| Заточка инструмента | 170-220 |

| Круглое чистовое | 600-100 |

| Круглое обдирочное | 24-40 |

| Плоское, торцевое | 16-36 |

Виды абразивных композиций

Согласно ГОСТ 28818 материалы для производства шлифкругов должны иметь значительную твердость, низкую теплопроводность и устойчивость к фрикционному износу. Допускается применение следующих абразивных композиций:

- Электрокорунд на бокситовой основе — отличается повышенным уровнем твердости и термостойкости. Такие круги маркируются буквенно‑цифровым индексом (12А — 15А, 22А — 25А), с увеличением которого возрастает показатель твердости базового вещества и прочность круга.

- Электрокорунд на базе карбида — используется для снятия поверхностных слоев с деталей, которые уже подвергались термической обработке. Код маркировки начинается от 38А (карбид циркония) и заканчивается 95А (карбид хрома или титана). Шлифовальные круги, изготовленные на основе карбида кремния (52С‑65С) имеют отличную устойчивость к температурным перепадам и применяются для работы по чугуну, цветному металлу и сплавам.

- Сферокорунд — материал на базе расплавленного оксида алюминия с зерном сферической формы. Такой состав отличается высокими показателями твердости, что дает возможность использовать его для обработки твердых сплавов. Шлифкруги из сферокорунда маркируются буквенным обозначением «ЭС».

- Монокорунд — это материал с зерном, имеющим монокристаллическую структуру (43А‑45А). Такая абразивная композиция долговечна и используется для обработки инструментальных и жаропрочных сплавов.

Связующие компоненты

Наряду с режущим веществом, из которого изготовлен шлифовальный круг, немаловажную роль играет способ связки: именно благодаря ей абразивная масса не разрушается. Обычно в качестве связующего компонента используется бакелит или керамика. Инструмент на основе бакелитовой связки имеет повышенную плотность, является тяжелым и пригоден для работ по металлу. Однако при этом существуют некоторые ограничения по скорости вращения, особенно если речь идет о ручных шлифовальных машинах.

Керамическая связка на основе глины или кварца делает шлифовальный круг более легким, и как следствие, достигается высокая скорость его вращения на шлифовальном станке. При этом стойкость и твердость такого инструмента значительно ниже. Смесь искусственного каучука и серы дает вулканитовую связку. Такие диски отличаются повышенной износостойкостью и хорошей упругостью, но стоят значительно дороже модификаций с керамическим абразивом.

Показатели твердости

Твердость шлифовального круга — это свойство, которое позволяет сохранять зерна под внешним воздействием. Чем меньше показатель твердости, тем быстрее происходит разрушение абразива. Наиболее распространенными являются шлифкруги со средними значениями твердости, так как они обладают оптимальным балансом производительности и долговечности. Маркировка показателей твердости шлифовальных кругов для шлифовальных станков обозначается буквенно‑цифровым кодом, где М — мягкие, СТ — среднетвёрдые, Т — твердые, ЧТ — чрезвычайно твердые.

Для обработки резьбы или маленьких по размеру деталей используются шлифкруги с высокой твердостью. С плоской или черновой шлифовкой прекрасно справляются мягкие инструменты. Чем тверже и больше заготовка, тем более мягкий абразивный диск используется для ее обработки.

Как правильно выбрать и купить шлифовальный круг?

Чтобы купить шлифовальный круг, который будет максимально эффективен и прослужит длительное время, необходимо тщательно подойти к вопросу выбора. Для этого следуйте рекомендациям специалистов:

- Учитывайте специфику используемого инструмента: для работы на шлифовальном станке вам потребуется круг, выдерживающий высокое давление. Для болгарки нужен шлифовальный диск с повышенной устойчивостью к скорости вращения.

- Внимательно изучайте маркировку изделия, на которой имеются все необходимые условные обозначения: размер, класс, профиль, зернистость, абразивная композиция.

- Подбирайте инструмент в зависимости от материала обрабатываемой поверхности, площади шлифования.

- Не используйте абразивы с истекшим сроком годности во избежание поломок и риска для здоровья.

- Выбирайте продукцию проверенных производителей, которые руководствуются требованиями ТУ и ГОСТ.

ООО «Броксталь» реализует абразивный инструмент от надежных отечественных заводов‑изготовителей. У нас вы можете купить шлифовальные круги различных размеров по демократичным ценам. Если вам потребуется помощь с выбором продукции, свяжитесь с нами по телефону 7 (8362) 32‑15‑15 или используйте кнопку «Сделать заказ». Ознакомиться с ассортиментом шлифовальных кругов и ценами можно в «Прайсе», а продаже также имеются бу трубы

Система абразивных сред | Шлифовальный станок Winbro Flow

Абразивная среда, используемая при абразивном шлифовании (также известном как абразивная обработка — AFM), обеспечивает фактическое удаление материала: полировку, удаление заусенцев и закругление кромок. Каждый состав среды состоит из полимерного текучего носителя, в который смешаны абразивные зерна одного или нескольких размеров. Носитель, или основа среды, представляет собой вязкоупругое полутвердое вещество, вязкость которого может варьироваться от твердого, похожего на замазку материала, до мягкой, почти консистентной консистенции.Эластичный характер основы носителя поддерживает абразивное зерно, когда оно течет по поверхностям или по внутренним каналам, очищая поверхности и кромки с помощью чисто шлифовального действия. Сама основа материала состоит из высокоэластичной боросилоксановой «прыгающей замазки», смешанной со смазочными материалами на масляной основе для повышения текучести. Носитель с высоким процентным содержанием полимера будет жестким и может использоваться для полировки или закругления больших деталей; носитель с высоким процентом смазки будет мягким и легко протечет через узкие или длинные каналы.

Хотя любой тип свободного абразивного зерна может быть добавлен в носитель, наиболее часто используемыми абразивами являются карбид кремния и оксид алюминия. Они обеспечивают хороший баланс между высокой производительностью и умеренной стоимостью. Обычно размеры используемого абразива варьируются от грубого абразива 20 меш (средний размер частиц ~ 0,9 мм) до очень мелкого абразива 600 меш (средний размер частиц ~ 0,9 мкм). Абразивная среда будет содержать от около 25% до около 67% по весу абразивного зерна.

Код состава

Коды рецептур, используемые для абразивных материалов Winbro Flow Grinding Abrasive Media, описывают содержание полимера в основе и содержание абразивного материала в среде. Понимая код формулировки, пользователь может определить характеристики этого носителя и, следовательно, разумно выбрать, какой носитель использовать для данной операции. Вот несколько примеров:

WB57-20S (30) -36S (35)

Носитель в этой абразивной среде содержит 57 мас.% Полимера и будет относительно жестким.Содержание абразива представляет собой смесь: 30 мас.% Абразива из карбида кремния 20 меш плюс 35 мас.% Абразива из карбида кремния 36 меш (всего 65% абразивного зерна / 35% основы материала). Это будет тяжелая и агрессивная среда, подходящая для полировки внутренних каналов в больших литых рабочих колесах промышленных закрытых насосов.

WB35-80S (50)

Носитель в этой абразивной среде содержит только 35% полимера по массе, поэтому он намного мягче и текуче, чем в предыдущем примере.Абразивное зерно имеет один размер, более мелкий карбид кремния 80 меш, а содержание абразива составляет 50% по весу. Эта среда используется для удаления заусенцев с отверстий относительно небольшого диаметра (2–3 мм) в компонентах регулирования подачи жидкости или в арматуре.

WB30-320S (30)

Носитель в этом примере является еще более текучим и содержит только 30 мас.% Полимера. Для дальнейшего повышения текучести содержание абразива было снижено до 30% по весу. Из-за своей низкой вязкости и мелкого размера абразива эта среда будет протекать через отверстия очень малого диаметра (0.4 мм), например, при повторной полировке фильер для экструзии волокон.

Варианты

Тип абразива: суффикс «S» после размера абразивного зерна указывает на то, что это карбид кремния, наиболее часто используемый абразив. «A» означает оксид алюминия, «B» означает карбид бора, а «D» означает алмазный порошок (для полировки штампов из карбида вольфрама).

Media Base: все коды составов абразивных сред Winbro начинаются с букв «WB». Наши стандартные носители содержат двузначное число, обозначающее процентное содержание полимера в носителе.Буква «A» после двухзначного числа указывает на то, что смазка в этом носителе оптимизирована для полировки. То есть эта среда обеспечивает более яркий и блестящий вид поверхности, особенно на компонентах из нержавеющей стали, с небольшой потерей агрессивности среды. Например: WB46A-120S (60). Буква «S» после двухзначного числа указывает на то, что смазочный материал в этом носителе оптимизирован для закругления кромок. Для этих составов сред «S» количество материала, удаляемого через отверстие или проход, значительно снижается по сравнению с нашей стандартной основой материала, при этом размер радиуса кромки не изменяется.Например: WB40S-24S (62).

АБРАЗИВНЫЕ ДИСКИ | Keltech Engineering

Technology

Острова, предотвращающие аквапланирование

Гибкие абразивные диски, используемые для высокоскоростной притирки и полировки, имеют кольцевой узор из отдельных круглых островков, покрытых сверху абразивными частицами. Эти островки предотвращают аквапланирование пластин, охлаждаемых водяным туманом, при очень высоких скоростях шлифования, которые могут достигать 100 миль в час (3000 об / мин).Избыточная охлаждающая вода направляется с вершин островов в углубленные проходы между соседними островами. Аквапланирование пластин может вызвать наклон пластин, что может привести к появлению неплоских поверхностей или к тому, что пластины полностью оторвутся от абразива и полностью прекратят истирание.

Без беспорядка при уборке

Поскольку охлаждающая жидкость в виде водяного тумана непрерывно моет как абразивный диск с неподвижным абразивом, так и пластину, устраняется беспорядок при очистке, связанный с обычной жидкой абразивной суспензией.

Дисковые кольцевые острова

Вафли расположены так, чтобы немного выступать за внутренний и внешний радиус годовой абразивной ленты. Это сделано для того, чтобы абразив на всех островках изнашивался равномерно без образования следов. Если в абразивном материале образуются дорожки, это приведет к неравномерному шлифованию на последующих заготовках, обработанных тем же диском.

Абразивные бусины

Разрушаемые шарики, заполненные абразивными частицами, смешиваются со стандартным фенольным клеем и наносятся на верхние плоские поверхности островков.Эти шарики заполнены очень маленькими абразивными частицами размером от 45 микрон до субмикронного размера. Во время шлифования эродируемые шарики изнашиваются, и постоянная подача свежих и острых абразивных частиц обнажается. Из-за чрезвычайно большого размера бусинок (диаметр 0,015 дюйма) они обеспечивают гораздо более длительный срок службы при истирании, чем более обычные маленькие бусины (диаметр 0,002 дюйма). Абразивные материалы могут включать алмаз, оксид алюминия, CBN или даже диоксид кремния (для окончательной полировки сапфировых пластин).

Островные опоры дисков

Каждый диск с абразивным покрытием изготовлен из прочной и жаропрочной гибкой подложки из поликарбоната, имеющей цельные островные структуры.Подложка имеет толщину основы около 0,025 дюйма, а островки имеют высоту около 0,030 дюйма. Гибкий диск имеет сплошную основу с плоской поверхностью, которая позволяет прочно прикреплять его к вращающейся плите с помощью вакуума. Менее дорогие полиэфирные подложки можно использовать с фенольными клеями, отверждаемыми E-Beam или УФ-излучением.

Производство дисков периодического действия

Из-за необходимости иметь диски с кольцевыми полосами абразивных островков и сплошными опорными поверхностями (для вакуумного крепления дисков к плите), абразивные диски производятся партиями.Это позволяет легко изготавливать диски любого типа, так как основу можно производить без определенного типа или размера абразивных частиц.

Производство субстрата для дисков Island

Эти дисковые подложки можно изготавливать недорого с помощью экструдера-фильеры, подающего расплавленный поликарбонат на охлаждающий валковый барабан, имеющий узор из островковых карманов на своей поверхности. Экструдированное островное полотно затвердевает, а подложки диска высекаются с низким усилием из размягченного при нагревании движущегося полотна.Оставшееся поликарбонатное полотно (сорняк) затем повторно измельчается и подается обратно в экструдер. Верхние поверхности островков подложки диска можно вырезать на токарном станке или отшлифовать до абразивного покрытия, чтобы получить прецизионные плоские островки и диски прецизионной толщины.

Диски с абразивно-суспензионным покрытием

Равномерно толстое покрытие из абразивных частиц смешивают с фенольным связующим клеем на основе растворителя с образованием жидкой абразивной суспензии. Эта суспензия наносится на плоские поверхности островков с помощью магнитного шрифтового листа прецизионной толщины.Во-первых, лист шрифта прочно прикрепляется к вершинам островков с помощью магнита, расположенного на задней стороне подложки из поликарбонатного диска. Отверстия с отверстиями на листе шрифтов соответствуют немного более крупным вершинам островков, которые поддерживают лист шрифтов. Затем эти отверстия для шрифта заполняются жидкой абразивной суспензией по уровню для обеспечения абразивного покрытия однородной толщины на каждом участке. Суспензия также обеспечивает равномерное распределение отдельных шариков по поверхности отдельных вершин островков. Наконец, диск помещают в печь, которая испаряет растворитель в клее и отверждает фенол, чтобы закрепить валик на вершине островка.Поскольку абразивная суспензия предварительно перемешана, на каждый отдельный островок нанесено одинаковое количество абразивного материала. Диски, изготовленные в разное время, имеют одинаковое количество абразива и одинаковые характеристики шлифования.

Диски прецизионной толщины

Прецизионная толщина каждого диска варьируется менее чем на 0,0001 дюйма, чтобы гарантировать полное использование всего абразива диска при высоких скоростях шлифования. Каждый диск сплющивается после того, как абразивным покрытием, чтобы обеспечить абразивную поверхность, которая является плоской и точно параллельно поверхности подложки.Из-за прецизионной плоскостности плиты эти диски с индексной маркировкой можно использовать взаимозаменяемо и повторно, не восстанавливая каждый раз плоскостность абразива. Эти гибкие и прочные диски из поликарбоната быстро прикрепляются к плите с помощью вакуума. Типичная прижимная сила вакуума, приложенная к диску диаметром 12 дюймов, превышает 1000 фунтов.

Диаметр диска

В прототипе притирочной машины используются как абразивные островные диски диаметром 12 дюймов, так и 18 дюймов.Для больших 12-дюймовых пластин (300 мм) можно производить диски и машины большего размера.

Статья об абразиве по The Free Dictionary

абразив

[‘brās · əv] (геология)Небольшой твердый обломок породы с острыми углами, используемый природными агентами для шлифования горных пород или поверхностей земли. Также известен как абразивный грунт.

(материалы)Материал, используемый, как правило, в виде зерен, просеянных через определенную сетку, но также в твердой форме или в виде пасты, суспензии или воздушной суспензии для шлифования, хонингования, притирки, суперфиниширования, полировки, струйной обработки под давлением или цилиндра кувыркается.

Материал, спеченный или сформированный в твердую массу, такую как хон или диск, конус или заусенец, для шлифования или полировки других материалов.

Обладающие качествами, способствующими истиранию или полученными в результате. Также известен как абразивный материал.

Словарь научных и технических терминов McGraw-Hill, 6E, Copyright © 2003 McGraw-Hill Companies, Inc.

Абразивный

Материал чрезвычайной твердости, который используется для придания формы другим материалам путем шлифовки или шлифования.Абразивные материалы могут использоваться в виде рыхлых зерен, шлифовальных кругов или в качестве покрытий на ткани или бумаге. Из них могут быть изготовлены керамические режущие инструменты, которые используются для обработки металла так же, как и обычные станки. Благодаря своей превосходной твердости и огнеупорным свойствам они имеют преимущества в скорости работы, глубине резания и гладкости отделки.

Абразивные материалы используются для очистки и обработки всех типов металлов, для шлифования и полировки стекла, для шлифования бревен до бумажной массы, для резки металлов, стекла и цемента, а также для производства многих различных продуктов, таких как тормозные накладки и нескользящие полы. плитка.

Важными природными абразивами являются алмаз, корунд, наждак, гранат, полевой шпат, кальцинированная глина, известь, мел и кремнезем, SiO 2 во многих его формах — песчаник, песок, кремень и диатомит.

Синтетические абразивные материалы: карбид кремния, оксид алюминия, карбид титана и карбид бора. Синтез алмаза помещает этот материал в категорию промышленных абразивов.

Краткая инженерная энциклопедия Макгроу-Хилла. © 2002 г., компания McGraw-Hill Companies, Inc.

абразивный

Твердое вещество для удаления материала шлифованием, притиркой, хонингованием и полировкой. Обычные абразивные материалы включают карбид кремния, карбид бора, алмаз, наждак, гранат, кварц, триполи, пемзу, диатомит, металлическую дробь, крошку и различные пески; обычно приклеивается к бумаге или ткани.

Словарь архитектуры и строительства Макгроу-Хилла. Авторские права © 2003 McGraw-Hill Companies, Inc.

| Состав | фунтов./ Cu. Ft. | Цвет |

| DURAMEDIA® 10 | 85 | Цвет слоновой кости |

| DURAMEDIA® 10 — это чрезвычайно твердая не содержащая абразивов среда, используемая для полировки, полировки, легкого удаления заусенцев и забивания рыхлых абразивов. Это проверенный выбор среды для использования в химически ускоренных процессах, где требуется среда с более низкой плотностью. | ||

| DURAMEDIA® 120 | 120 | Коричневый |

| DURAMEDIA® 120 — чрезвычайно плотная и прочная керамическая среда, обеспечивающая исключительную износостойкость.Превосходно подходят для использования в химически ускоренных процессах и отделочных работах с высокой энергоемкостью. Его мелкокристаллическая структура обеспечивает превосходную прочность корпуса и сопротивление разрушению. Применения включают удаление легких заусенцев, забивание рыхлых абразивов, окончательную чистовую обработку поверхности и полирование. | ||

| DURALUM® XM | 140 | оливковый / темно-коричневый |

| DURALUM® XM — «красящий» абразив. Это самородок из спеченной керамики с исключительными свойствами.Его твердость, ударная вязкость и чрезвычайно мелкая кристаллическая структура делают его одним из лучших продуктов для , обеспечивающих блестящий, яркий полированный блеск для всех типов черных металлов, латуни и алюминия. DURALUM® XM, который в основном используется для массового чистового полирования, может также использоваться для удаления легких заусенцев, формирования радиуса и является эффективным средством для удаления рыхлых абразивов при резке и окраске. Твердость, прочность и кристаллическая структура XM делают его одним из лучших продуктов, доступных для получения блестящего, яркого полирования на всех типах черных металлов, латуни и алюминия.XM — отличный заменитель стальных сред. | ||

| DURAMEDIA® 140 | 140 | оливковый / темно-коричневый |

| DURAMEDIA® 140 — это предварительно отформованная версия нашего продукта DURALUM® XM. Экструдирован до размеров и форм, которые подходят для приложений, где эти преимущества имеют решающее значение для минимизации полегания. Он имеет точные характеристики отделки , которые, как известно, обеспечивает XM. | ||

| DURAMEDIA® PZ | 130 | Светло-оранжевый |

| DUAMEDIA® PZ — это носитель для быстрой резки с высокой плотностью, который соответствует характеристикам DURAMEDIA® 120 C.Его высокая плотность и использование абразива из диоксида циркония лучше всего подходят для областей применения, где необходимо удалить заусенцы из закаленной стали или высоколегированных металлов и получить низкую чистоту поверхности. | ||

| DURAMEDIA® Micro Brite | 100 | Белый |

| DURAMEDIA® Micro Brite Очень твердый и плотный носитель. Для полировки и полировки. Отличное плавное действие. Для достижения наилучших результатов необходимо обкатать. | ||

Стеклянный абразивный дробленый | Corrocoat USA

Corrocoat USA теперь является эксклюзивным дистрибьютором абразивного дробленого стекла на всей территории Северо-Восточной Флориды и Южной Джорджии.

Стеклянный абразивный дробленый материал экономичен, экологически инертен, доступен с различными размерами зерна и позволяет получить практически все требуемые угловые анкерные профили. Преимущества экономии затрат обусловлены улучшенной видимостью для пескоструйного аппарата, повышенной твердостью для большей ударной нагрузки, снижением требований к сжатому воздуху, уменьшенным расходом песка и увеличением производительности на 10-15% по сравнению с абразивной очисткой угольного шлака.

TRU Abrasive производится компанией Strategic Materials из 100% переработанного стекла.Это инертный абразив, рекомендованный NIOSH и OSHA в качестве заменителя шлака и минеральных абразивов. Он не содержит тяжелых металлов и свободного диоксида кремния, и поэтому отлично подходит для взрывных работ, когда нецелесообразно восстанавливать утерянный или просыпанный отработанный абразив.

Преимущества абразивной струйной обработки стекла:

1) Эффективно очищает поверхности из стали, алюминия, дерева, бетона, камня и стекловолокна.

2) Glass Blast оставит чистую, яркую отделку металлическим поверхностям, что обеспечит лучшую видимость для пескоструйного аппарата, и поверхность, которую намного легче проверить по сравнению с более темными материалами, которые оставляют темный серый оттенок, создаваемый их соответствующими пропитанный остаток.

3) Превосходно подходит для получения агрессивного, угловатого профиля для покрытий с глубиной профиля 0,5–4,5 мил.

4) Glass обеспечивает очень низкое встраивание частиц (менее 2%), что обеспечивает более белую (SP-10) поверхность для подложки

.

5) Легче, чем большинство абразивных материалов. Подрядчики сообщают, что они используют как минимум на 25% меньше абразива

(некоторые говорят, что на 50% меньше) при использовании стекла по сравнению с минеральными шлаками.

6) SAFE — не содержит свободного диоксида кремния, химически инертен и нетоксичен.

7) Экологически чистый — инертный материал может быть использован для взрывных работ на открытом воздухе вокруг судоходных вод. CARB одобрен на избранных предприятиях для наружной очистки, а также внесен в список QPL.

8) Отлично подходит для толстых и мягких покрытий, так как это более легкий абразив. Он не «отскакивает» от поверхности

.

9) Раствор для экологически безопасных взрывных работ.Это 100% переработанное стекло для бутылок.

Пищевая сода и абразивные зубные пасты

Так в чем же разница? Частицы кремнезема намного тверже, чем частицы пищевой соды.

Если вы с силой потрете два твердых предмета друг о друга, более твердый предмет практически не повредит, а более мягкий предмет будет сильно поцарапан и поврежден. Например, алмаз имеет твердость 10 по шкале твердости Мооса, а стекло — 5. Таким образом, алмаз намного тверже стекла.Когда алмаз плотно притирается к стеклу, он поцарапает стекло, но алмаз не повредится.

Твердость материалов по шкале Мооса (помните, что это порядковая шкала, поэтому нет математической формулы для согласования расстояния между каждым числом):

- Эмаль зуба = 5

- Дентин зуба / корень = 3

- Пищевая сода = 2,5

- Гидратированный диоксид кремния в зубной пасте = 5-7

Пищевая сода «кажется» намного более зернистой, чем обычная зубная паста (которая обычно содержит гидратированный диоксид кремния в качестве абразива), потому что частицы больше, а края шероховатые.Тогда как частицы кремнезема более круглые, гладкие и во много раз меньше. Таким образом, пищевая сода «кажется» более абразивной, но это не так.

Дело в том, что пищевая сода намного мягче, чем зубная эмаль, и немного мягче, чем даже дентин зуба, поэтому не причинит значительного повреждения (истирания) зуба.

Американская стоматологическая ассоциация опубликовала свой RDA (относительная абразивность дентина) для измерения абразивности различных зубных паст. Категории абразивности RDA:

- Низкая 4-70 (обычная вода — 4.Пищевая сода — 7.)

- Средняя 70-100

- Высокая 100-150

- Вредно 150-250

FDA ограничивает абразивность до 200 RDA.

RDA пищевой соды Arm & Hammer составляет только 7. В то время как наиболее типичная зубная паста находится в диапазоне 70-100, а многие намного выше этого. ТАК нежна пищевая сода в отношении истирания зубов.

Конечно, имейте в виду, что коммерческие зубные пасты, которые называются зубными пастами с пищевой содой, также содержат другие абразивные вещества.Таким образом, использование пищевой соды в коммерческой зубной пасте можно рассматривать как своего рода маркетинговый трюк, чтобы заставить вас купить зубную пасту.

Это означает, что вы можете чистить зубы большим количеством пасты и дольше, если используете обычную пищевую соду, смешанную до пасты, только с водой. Одно это поможет физически удалить больше бактерий и больше пятен. Зачем? Пятно обычно мягче, чем пищевая сода, поэтому

Cubitron ™ II 987C с покрытием TN Quick Change Abrasive Disc — 4-1 / 2 дюйма в диаметре — Зернистость 36

Детали и характеристики

Быстросменный абразивный диск TN с покрытием Cubitron ™ II — Диаметр 4-1 / 2 дюйма — 36 — Очень крупный — Абразив с керамическим зерном прецизионной формы — Волокнистая основа — Связка из смолы — Применяемые материалы: Титан — Кобальтовый или никелевый сплав и применимая нержавеющая сталь

Наши продукты 3M ™ Cubitron ™ II подняли планку для высокоэффективных абразивных материалов.Зерно 3M Precision Shaped Grain превосходит обычные керамические промышленные абразивы и требует меньшего усилия шлифования для достижения превосходных характеристик. В результате операторы могут шлифовать быстрее и выполнять больше деталей на одном диске с меньшими нагрузками на мышцы и меньшим утомлением. Чтобы создать зерно 3M Precision Shaped Grain — наши инженеры начали с керамического абразивного зерна 3M ™ и использовали запатентованную технологию для создания

- Прецизионная зернистость (PSG) 3M сохраняет сверхострые лезвия, обеспечивающие исключительно быструю резку при меньшем давлении

- Срок службы диска значительно увеличен — на каждый диск нужно производить больше деталей и меньше менять диск

- Керамическое зерно треугольной формы служит до двух раз дольше, чем другие керамические абразивы, оно изнашивается равномерно — остывает и оптимизирует разложение минералов

- Жесткая волокнистая основа и прочная связка из смолы обеспечивают долговечность и сопротивление разрыву для тяжелых работ, таких как шлифование сварных швов под высоким давлением и снятие фаски

- Комплексное решение из углеродистой стали

- 987C имеет специальное покрытие, которое позволяет использовать его в термочувствительных сплавах, таких как нержавеющая сталь .

Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом.

Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом. Более упругая и прочная, по сравнению с керамической. Инструмент на такой связке может иметь уникально малую толщину — до 0,5 мм (для отрезки и прорезки). Минус бакелитовой связующей — слабая устойчивость к СОЖ, в которых содержатся щелочные компоненты. Приспособления на бакелитовой связке применяются на обдирке и для плоского шлифования.