Замена МДФ панели на входной двери – как выбрать и установить

4. Причины, по которым чаще всего необходима замена панели МДФ на входной металлической двери

Входная дверь в процессе эксплуатации испытывает значительные нагрузки и постепенно изнашивается. Декоративная обивка тоже портится и требует замены внутренняя панель на входной металлической двери, а также внешняя.

Основанием для проведения ремонта является:

-

изменение первоначального вида и потеря привлекательности;

-

наличие вздутия, отслоения, короблений и трещин на пленке;

-

появление потертостей и царапин на поверхности;

-

после установки нового замка или ручки покрытие утратило вид;

-

-

желание поменять стиль и дизайн без демонтажа всей двери.

5. Правильный выбор панели для замены

Изменить дизайн двери или обновить отделку с небольшими затратами позволяет установка новой панели МДФ. Для этого нужно правильно подобрать накладку с учетом размеров полотна, условий эксплуатации и прочих факторов.

На что нужно обратить внимание:

-

Сторона и место установки отделки. Оформление для внешней и внутренней стороны может быть одинаковым или отличаться. В зависимости от места установки используется пленка с соответствующими характеристиками.

-

Дизайн и цветовое решение. Панели МДФ подбираются в соответствии со стилем и оформлением интерьера или фасада дома.

-

Устойчивость к внешним факторам и повреждениям. К отделке для дверей в квартиру предъявляется меньше требований по сравнению с конструкциями, выходящими на улицу.

Панели для частного дома покрываются атмосферостойким материалом, который не выгорает на солнце и не подвержен воздействию влаги.

Панели для частного дома покрываются атмосферостойким материалом, который не выгорает на солнце и не подвержен воздействию влаги. -

Фактор индивидуальности. Типовые решения и стандартные варианты отделки менее интересны. Разнообразие фактур и рисунков фрезеровок, богатая цветовая гамма позволяют реализовать любые творческие идеи и сделать свою дверь оригинальной.

-

Габариты панели. Размеры двери и накладки указываются в паспорте в случае установки готового изделия. Их можно посмотреть там и только проверить замерами. В противном случае нужно тщательно обмерять рулеткой старую панель, несколько раз проверяя каждый размер.

Декоративная панель имеет три параметра: высоту, ширину и толщину. Если изделие окажется меньше, по краям останутся видимые полоски металла, что совсем не эстетично. Большая накладка не позволит закрыть дверь, потому что не войдет в коробку. Ее придется дорабатывать, что в домашних условиях затруднительно и результат может разочаровать. Изделие большой толщины не войдет в направляющие, а тонкое будет болтаться и потребует дополнительного крепления.

Ее придется дорабатывать, что в домашних условиях затруднительно и результат может разочаровать. Изделие большой толщины не войдет в направляющие, а тонкое будет болтаться и потребует дополнительного крепления.

Три габаритных размера являются основой для заказа, ведь панели МДФ изготавливаются в меру с порезкой и обработкой торцов, исключающей поглощение влаги и осыпание.

В зависимости от назначения МДФ-карточки делятся на внутренние и уличные. На этот фактор нужно обращать внимание при заказе или выборе. Иначе в уличных условиях плита для внутренней установки долго не прослужит. Защитная пленка вздуется, появятся трещины и коробления. На входных дверях в квартиру такие накладки можно устанавливать, потому что они защищены условиями подъезда с постоянным микроклиматом.

6. Материалы и инструменты, необходимые для замены и установки панелей МДФ

Заменить панель МДФ на входной железной двери при наличии необходимого инструмента можно своими руками.

-

отвертка и шуруповерт с набором бит;

-

резиновый молоток;

-

электродрель с комплектом сверл;

-

наждачное полотно;

-

растворитель и антикоррозионный состав;

-

саморезы разной длины;

-

-

плоскогубцы и острый нож;

-

новая МДФ-панель и возможно, утеплитель.

7. Замена панели МДФ в случае крепления направляющими уголками

Для фиксации МДФ-панелей на металлических дверях производители часто используют направляющие уголки. Они формируются при изготовлении полотна методом гибки цельного стального листа. Чтобы установить новую накладку, необходимо найти и отсоединить торец, прикрученный шурупами. Обычно он располагается со стороны замка или в низу створки. В результате откроется доступ к направляющим. Старая отделка извлекается наружу методом сдвигания.

Они формируются при изготовлении полотна методом гибки цельного стального листа. Чтобы установить новую накладку, необходимо найти и отсоединить торец, прикрученный шурупами. Обычно он располагается со стороны замка или в низу створки. В результате откроется доступ к направляющим. Старая отделка извлекается наружу методом сдвигания.

Для проведения монтажных работ полотно лучше снять с петель и уложить на горизонтальном основании. Если расположение съемного края боковое, то достаточно распахнуть дверь. Внешнюю фурнитуру, ручки и дверной глазок удалить. После освобождения проема поверхность очистить от пыли и мусора. Следы ржавчины зачистить наждачной шкуркой или кругом. Участки обезжирить ацетоном и покрыть антикоррозионным составом.

Подготовленную накладку соответствующего размера поместить на нижний уголок. Слегка выгнув по средине, заправить верхнюю часть. Осталось слегка подбить ее сбоку, пока не упрется в противоположный бурт.

Проверить точность расположения. подметить и просверлить место под глазок, установку ручки и замка. Для этого понадобится сверло и коронка. На завершающем этапе вернуть на место ограничитель и прикрутить фурнитуру.

подметить и просверлить место под глазок, установку ручки и замка. Для этого понадобится сверло и коронка. На завершающем этапе вернуть на место ограничитель и прикрутить фурнитуру.

8. Замена панели МДФ, закрепленной саморезами

Когда дверное полотно гладкое и не имеет буртиков, для крепления МДФ-накладки используются саморезы. Панель притягивается с внешней стороны в металл или изнутри через стальной лист. Замена МДФ панели на входной двери начинается с

определения способа фиксации старой отделки и ее демонтажа. С целью повышения прочности и надежности крепления при установке накладок дополнительно можно использовать жидкие гвозди.

Часто места расположения шурупов закрываются накладными кружками из пластика. Их можно заметить по периметру двери. Они легко поддеваются ножом и открывают доступ для выкручивания саморезов. Если нет возможности снять дверное полотно с петель, то следует подложить под отделку деревянный брусок. Новая плита монтируется на существующие отверстия. Для подметки мест крепления панели соединяются между собой и выравниваются по торцам. На новую деталь точки переносятся через отверстия. По меткам осуществляется сверловка, диаметром, соответствующим сечению саморезов. Чтобы утопить головки в материале, выполнить потай инструментом большего диаметра. После завершения работ их закрыть заглушками.

Новая плита монтируется на существующие отверстия. Для подметки мест крепления панели соединяются между собой и выравниваются по торцам. На новую деталь точки переносятся через отверстия. По меткам осуществляется сверловка, диаметром, соответствующим сечению саморезов. Чтобы утопить головки в материале, выполнить потай инструментом большего диаметра. После завершения работ их закрыть заглушками.

Если на поверхности не удалось обнаружить следов саморезов, то накладка крепится изнутри. Такой способ монтажа считается более трудоемким. Для получения доступа придется разобрать полотно, демонтировав внутреннюю отделку и фурнитуру. Для удаления листа нужно открутить саморезы на торце створки, затем удалить из полости слой утеплителя. Для отсоединения внешней отделки открутить все фиксирующие элементы. Подметить и просверлить отверстия на новой панели МДФ. Установить на место и прикрутить шурупами. Аккуратно заложить утеплитель, поставить лист внешней отделки и остальные детали.

Независимо от способа замены МДФ панели на двери, по окончании работ нужно убедиться в плавности хода створки, проверить качество притвора, функционирование ручки и замковой системы.

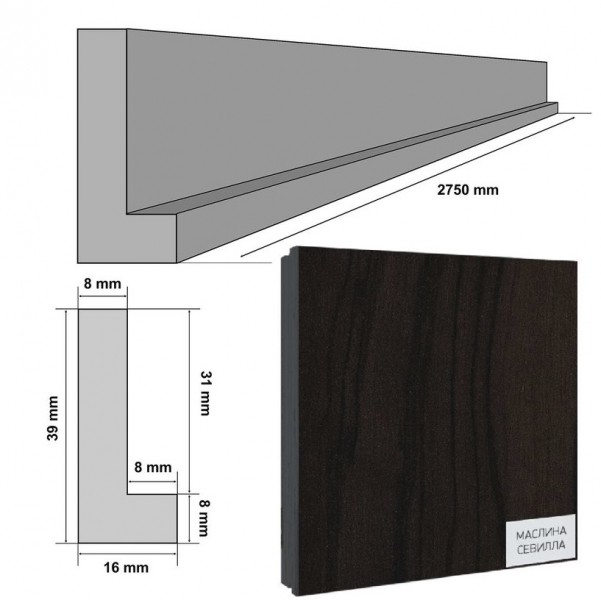

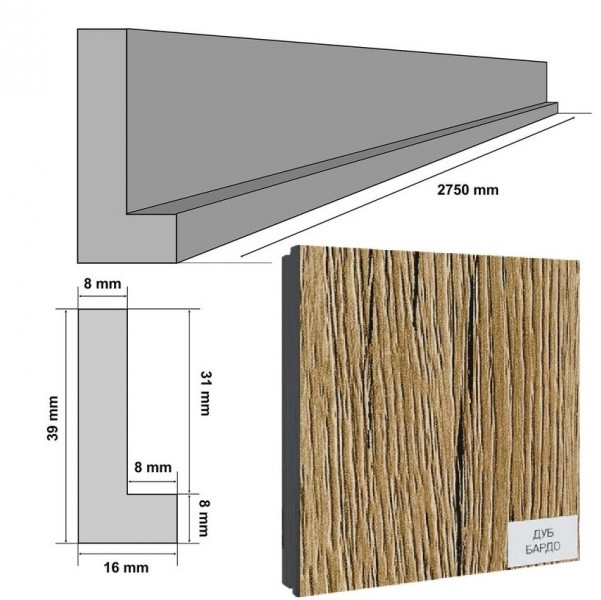

Размеры пластикового уголка для откосов

Современный строительный рынок предлагает множество материалов, которые позволяют значительно ускорить время ремонта или строительства, а также существенно облагородить внешний вид отделочных работ. Уголки из пластика эффективны для отделки углов оконных и дверных проемов, арок. Существует огромное множество этих аксессуаров, разных по форме и цвету. Разобраться, какой именно профиль, в зависимости от места расположения будет оптимальным, поможет эта статья.

Пластиковый уголок: оптимальный выбор

Эффективное энергосбережение в домах и квартирах, требует не только установки качественных пластиковых окон, но и грамотное обустройство откосов. После установки новых окон, по периметру остается зазор, ширина которого может достигать 20 сантиметров, и из-за этого в холодное время года, возможно проникновение холодного воздуха в квартиру. Оштукатуривание оконных откосов не решает проблему, т.к. она не выполняет теплоизолирующих функций, а отрывание окон для проветривания в холодное время года, приводит к тому, что на поверхности из-за перепада температур появляются трещины и увеличиваются потери тепла. Применение пластиковых откосов из поливинилхлорида решает эти проблемы, ведь эти откосы обладают теплоизоляционными качествами, а установка их со слоем утеплителя (монтажная пена, которая всегда применяется при установке новых окон), позволит на долгое время сохранить тепло в доме. Немаловажен тот факт, что установка пластиковых откосов требует гораздо меньшего времени, чем оштукатуривание.

Оштукатуривание оконных откосов не решает проблему, т.к. она не выполняет теплоизолирующих функций, а отрывание окон для проветривания в холодное время года, приводит к тому, что на поверхности из-за перепада температур появляются трещины и увеличиваются потери тепла. Применение пластиковых откосов из поливинилхлорида решает эти проблемы, ведь эти откосы обладают теплоизоляционными качествами, а установка их со слоем утеплителя (монтажная пена, которая всегда применяется при установке новых окон), позволит на долгое время сохранить тепло в доме. Немаловажен тот факт, что установка пластиковых откосов требует гораздо меньшего времени, чем оштукатуривание.

Отделочные работы будут иметь завершенный вид, если проемы дверей и окон выполнены с использованием пластиковых уголков. Применяя их, скрываются мелкие огрехи в штукатурке и поклейке обоев, а также создается плавная линия перехода. Проемы имеют четкую линию угла, а оконные уголки, кроме всего прочего, являются дополнительной теплоизоляцией.

Область применения пластиковых уголков довольно обширна, они устанавливаются в случаях:

- замены окон, внутри комнаты и снаружи;

- обрамления проемов дверей и арок;

- в качестве защиты углов, после поклейки обоев или оштукатуривания;

- в процессе укладки кафельной плитки.

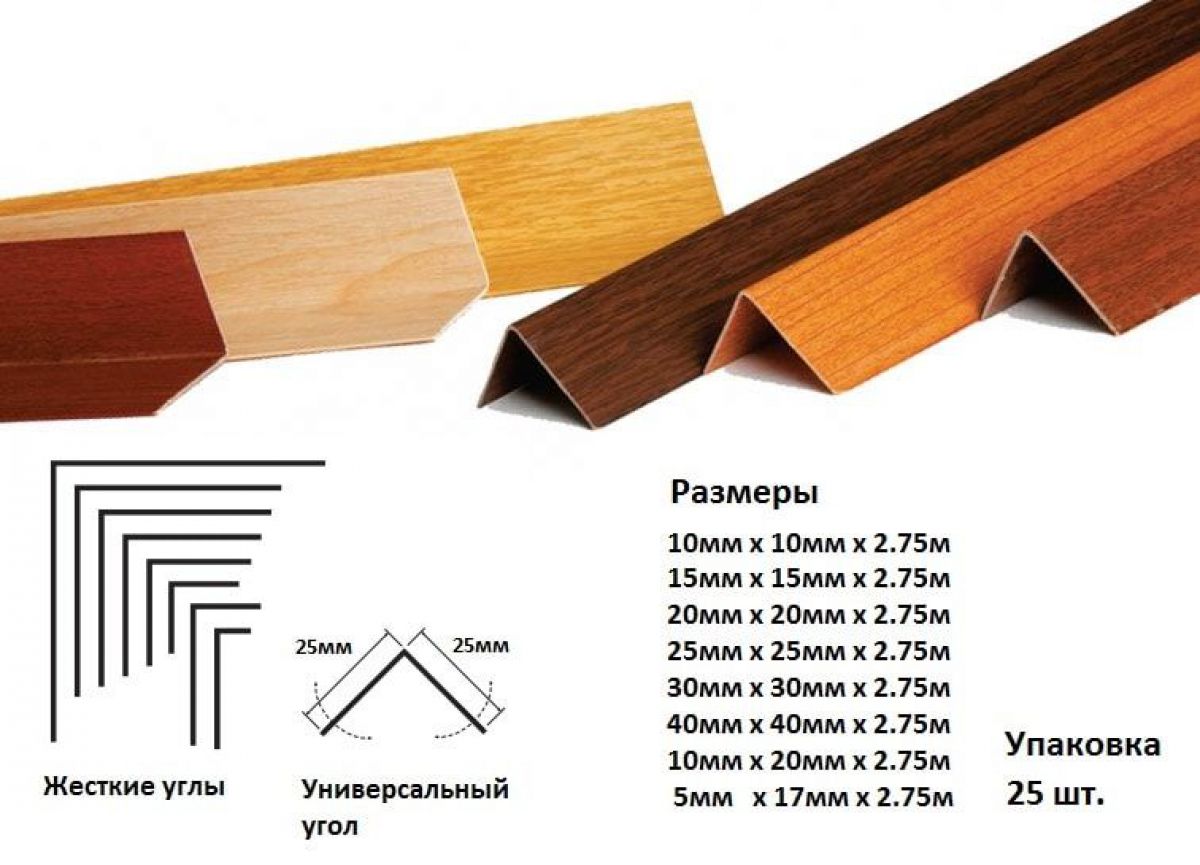

Виды пластиковых уголков и размеры

В зависимости от места использования, пластиковые уголки могут быть равнобокими, с L или F – образным сечением, неравнобокими, профили Т – образной формы. Уголок L-образного профиля наиболее часто применяется по сравнению с остальными. В основном это маскировка щелей в местах стыковки материалов, окантовка листовых материалов, угловое соединение отделки.

Как правило, угол между полками уголка является равным 90 градусов, и они имеют размеры: 10*10, 15*15, 20*20, 25*25, 30*30, 40*40, 50*50 миллиметров. Такие уголки наиболее часто применяют для оформления оконных и дверных откосов. Если уголок устанавливается в месте со значительным воздействием окружающих факторов, то лучше использовать уголки с размерами от 20 мм. и выше. Уголки меньшего размера 10*10 и 15*15 обычно применяют для отделки внутри помещений, они органично вливаются в общий дизайн.

и выше. Уголки меньшего размера 10*10 и 15*15 обычно применяют для отделки внутри помещений, они органично вливаются в общий дизайн.

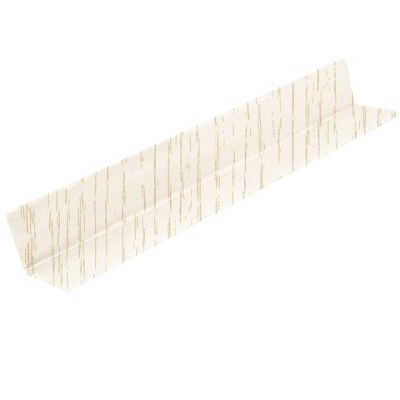

Пластиковые уголки с неравнобоким сечением применяются для отделки арок. Размеры таких уголков 5*17, 10*20, 15*25 мм. Уголок с таким сечением легче поддается креплению, они достаточно гибкие и легко сохраняют необходимое положение, создает плавную линию изгиба и ровную кромку. На одной стороне таких уголков имеется сечение, позволяющее делать линию сгиба необходимого градуса.

Уголки из ПВХ различаются, в зависимости от вида отделочных работ. Так они могут быть наружными и внутренними. Наружные уголки имеют угол 90 и 105 градусов. При использовании уголка, с углом 90 градусов, для окна, на виду остается одна планка, другая вставляется в зазор оконной рамы. Уголок, имеющий угол разворота 105 градусов, монтируется двумя полочками наружу.

Особую популярность имеют самоклеющиеся пластиковые уголки. Они достаточно универсальны, т.к. нет необходимости приобретать клей. Также они обладают повышенной способностью к сгибанию и разгибанию, обеспечивая легкость установки и идеальный вид. Еще одна особенность: продаются такие уголки в рулонах, длина в рулоне составляет 50 метров. Это позволяет приобрести необходимую длину и избежать стыков.

Также они обладают повышенной способностью к сгибанию и разгибанию, обеспечивая легкость установки и идеальный вид. Еще одна особенность: продаются такие уголки в рулонах, длина в рулоне составляет 50 метров. Это позволяет приобрести необходимую длину и избежать стыков.

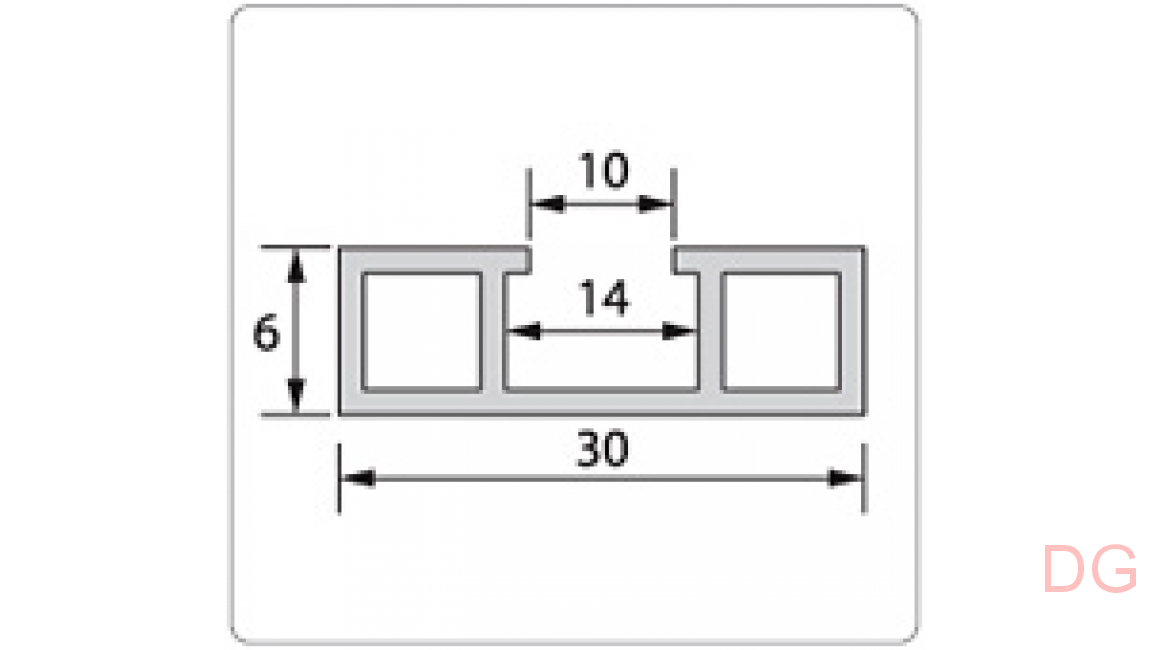

Т – образный уголок: назначение

Для создания равномерного перехода от одного вида отделки к другому лучше применить Т – образный уголок. Наиболее распространены такие размеры: 12*10, 18*10, 20*10, 22*10 мм.

Наиболее часто Т — образный профиль используют для стыковки напольного покрытия разной текстуры, или при укладке керамической плитки. Применяя его для стыковки напольного покрытия, он позволяет выполнить плавный переход от одного вида материала к другому, а также эффектно выполнить переход от одной цветовой гаммы к другой. Он легко монтируется на любую поверхность с помощью клея.

Пластиковые уголки для кафельной плитки значительно ускоряют и облегчают процесс ее укладки. С их помощью скрывают неровности краев и срезов кафеля. Без них не обойтись в местах примыкания к полу или стене. Широкий выбор цветовой гаммы, позволяет подобрать необходимое цветовое решение для кафеля, а простота в уходе, дает возможность, без особых усилий поддерживать чистоту. Но существует особенность, о которой необходимо помнить: высота уголка. Она должна быть соответствующей высоте кафеля.

Без них не обойтись в местах примыкания к полу или стене. Широкий выбор цветовой гаммы, позволяет подобрать необходимое цветовое решение для кафеля, а простота в уходе, дает возможность, без особых усилий поддерживать чистоту. Но существует особенность, о которой необходимо помнить: высота уголка. Она должна быть соответствующей высоте кафеля.

Установка уголка: необходимые материалы

Монтаж уголков из поливинилхлорида не требует определенных знаний в области строительства и может быть выполнен самостоятельно, при соблюдении простых правил и применении специальных материалов. Вам понадобится:

- острый нож или ножницы по металлу;

- специальный клей или жидкие гвозди;

- силикон;

- уголки из ПВХ.

Перед покупкой инструмента и материалов необходимо измерить и записать размеры проемов и откосов, на которые вы планируете установить пластиковые уголки. Суммировать длину не надо, лучше для каждого элемента подбирать уголок индивидуально. В — первых, так вы сможете избежать лишних стыков, во вторых — сможете подобрать для каждого элемента необходимый цвет и размер уголка.

В — первых, так вы сможете избежать лишних стыков, во вторых — сможете подобрать для каждого элемента необходимый цвет и размер уголка.

Монтаж пластиковых уголков

Изначально необходимо подготовить проем. Для этого требуется обрезать излишки обоев, штукатурки или монтажной пены. Уголок промазываем слоем клея и прикладываем на подготовленную поверхность. Необходимо некоторое время придержать уголок, чтобы схватился клей. Важно правильно состыковать уголки и аккуратно их обрезать, это обеспечит минимальный зазор. Тем не менее, в случае необходимости, стыки между уголками можно обработать силиконом.

В результате у вас появится идеально оформленный дверной или оконный проем. Пластиковые уголки выполнены из экологически чистых материалов, они не теряют цвет и не имеют постороннего запаха. Также за ними легко ухаживать: достаточно протереть влажной салфеткой и они будут сиять как новые.

Достоинства пластиковых уголков

В основном уголки для отделки проемов изготавливают из поливинилхлорида. Этот материал практически универсален и профиль, выполненный из него, имеет ряд преимуществ.

- Небольшой вес;

- Широкий выбор форм, размеров и цветовой гаммы;

- Легко поддается монтажу, как с помощью шурупов, так и на клеевую основу;

- Долговечность;

- Приемлемая цена;

- Простота в последующем обслуживании.

Возможность подобрать пластиковые уголки необходимо цвета, позволяют им органично вписаться в общий дизайн, не нарушая гармонии и создавая определённую завершенность. Уголки из пластика не восприимчивы к ультрафиолетовому излучению, следовательно, не меняют цвет в процессе эксплуатации. На них не оказывает воздействие отрицательная температура, и кроме теплоизоляционных свойств, они обладают звукоизоляционными качествами. Продается уголок стандартной длины, что позволяет оптимально подобрать необходимый размер с минимальным количеством стыков.

Область использования уголков из поливинилхлорида довольно обширна. Они используются в качестве декоративной отделки внешних и внутренних стыков. Это могут быть панели из поливинилхлорида, дерева, вагонки, окрашенных стен или стен с поклеенными обоями. Кроме эстетики, он несут защитную функцию, предотвращая от повреждений арочные и прямые углы помещения.

Конструктор кухни онлайн. Создать дизайн-проект в планировщике кухни 3D online от GILD Мебель в Иваново.

Возможности онлайн-конструктора (планировщика)

С помощью конструктора даже без специальных навыков вы сможете создать ЗD-проект кухни всего за 15 минут. Планировщик учитывает размеры помещения, расположение окон, дверей, коммуникаций и дизайн интерьера. В каталоге – множество модулей и секций, из которых составляется дизайн-проект. Кроме того вам доступен большой выбор цветов фасада, столешниц и корпуса. А каталог кухонной техники поможет продумать удобное расположение холодильника, плиты, духового шкафа, посудомоечной и стиральной машин. Создавайте, меняйте, сохраняйте ваши проекты.

Создавайте, меняйте, сохраняйте ваши проекты.

Если хотите, мы спроектируем кухню в конструкторе за вас. Предоставьте размеры удобным способом (e-mail, чат, viber, whatsap или vk) и мы вышлем ссылку на ваш проект. Вы сможете оказаться на вашей кухне, увидеть, как будут открываться двери и ящики. А если вы доверите нам изготовление, мы создадим вашу идеальную кухню!

3 шага для создания кухни в 3D-конструкторе

Шаг 1. Укажите размеры помещения и его особенности.

Включите режим отображения в линиях (нажмите на или Ctrl+G). Введите высоту, ширину и длину кухни. При необходимости добавьте колонны, балки или выступы. По желанию для более детального проектирования разместите окна, двери и коммуникации: счётчики, трубы, вентиляцию и котел.

Шаг 2. Создайте 3D-эскиз кухни.

В каталоге десятки готовых модулей: верхние и нижние секции, пеналы, барные стойки и полки. Перетащите мышкой выбранные модули из каталога и расставьте их по вашему усмотрению согласно планировке. Расположите бытовую технику.

3. Шаг. Выберите дизайн кухни и декор помещения.

Отключите «Режим отображения в линиях» (нажмите на или Ctrl+G). Выберите форму и цвет фасада, цвет столешницы и корпуса, а также форму ручек или их отсутствие. Укажите декор стен и пола. Сохраните проект, чтобы вернуться к редактированию в любое удобное время или запросить цену изготовления вашей кухни.

Подготовка к работе

Чтобы начать работу в конструкторе, закройте главное меню и перейдите

в полноэкранный режим. Нажмите , а затем . Так будет проще ориентироваться в левом и правом меню планировщика. Чтобы свернуть окно обратно, нажмите ещё раз .

Нажмите , а затем . Так будет проще ориентироваться в левом и правом меню планировщика. Чтобы свернуть окно обратно, нажмите ещё раз .

Из 16 кнопок на панели для проектирования понадобятся всего 4:

- Помещение

- Каталог

- Материалы

- Режим отображения в линиях

Работа с углом обзора (настройка камеры) планировщика

Чтобы управлять объектами и пространством кухни, научитесь изменять угол обзора (камеры).

Приближать – Отдалять

Установите курсор мыши в любой области пространства планировщика. Для увеличения (приближения) объектов прокрутите колесо мыши от себя. Чтобы уменьшить (отдалить) пространство, прокрутите колесо мыши на себя.

Поворачивать на 360 градусов

Чтобы повернуть камеру (помещение) как вам удобно, нажмите на левую кнопку мыши, и, удерживая её в зажатом состоянии, управляйте камерой

Переносить камеру

Зажмите правую кнопку мыши и, удерживая её, двигайте мышкой. Расположите пространство как вам удобно. Совмещайте

приближение/отдаление, вращение и перенос для полноценной работы в

конструкторе.

Расположите пространство как вам удобно. Совмещайте

приближение/отдаление, вращение и перенос для полноценной работы в

конструкторе.

Меню раздела «Помещение»

Меню раздела «Помещение»

Работа в конструкторе кухонь начинается с настройки помещения.

Нажмите и вы откроете меню «Помещение».

Задайте размеры комнаты, отразите сложности планировки, расположите окна и двери.

Подраздел «Габариты комнаты»

Кликните на «Габариты комнаты», в открывшемся меню укажите размеры помещения: ширину, высоту и глубину. Удалите произвольные размеры планировщика, перед тем как указать свои значения.

Подраздел «Стены и колонны»

Данный подраздел помогает отразить сложные элементы вашего помещения. Содержит колонну, балку и стену. При наведении мыши выходит подсказка, с каким именно объектом предстоит работать.

Подраздел «Двери и окна»

Чтобы добавить окна и двери в проект, воспользуйтесь данным разделом. Вам

доступны несколько вариантов дверей (левая, правая, арка, двойная) и окон

(обычные и панорамные).

Вам

доступны несколько вариантов дверей (левая, правая, арка, двойная) и окон

(обычные и панорамные).

Подраздел «Коммуникации»

На своей виртуальной кухне вы можете разместить колонки, канализацию, вентиляционные решетки, розетки и выключатели. Это позволит избежать ошибок в производстве и монтаже будущей кухни.

Как работать с объектами раздела «Помещение»?

Для работы с любым объектом (колонны, двери, окна, розетки и т.д.) нажмите и удерживайте левую кнопку мыши на выбранном объекте в любом из подразделов. Перетяните объект в пространство помещения. Для изменения объекта кликните на него левой кнопкой. Объект выделится, откроется меню для редактирования.

Меню объекта в категории «Помещение»

Используя меню объекта можно изменить его размеры (ширину, высоту и

глубину), задать расположение относительно стен, пола и потолка (5),

изменить декор (2), заменить на другой объект из той же подкатегории (3),

получить информацию (4), повернуть (6) и удалить объект (1).

Чтобы увидеть все указанные размеры, включите «Режим отображения в линиях». Для этого нажмите на правой колонке меню планировщика.

Меню раздела «Каталог»

Меню раздела «Каталог»

Раздел «Каталог» содержит все элементы для проектирования кухни.

Нижние и верхние шкафы, пеналы, полки и барные стойки, бытовую технику, столы и стулья.

Для добавления любого модуля в 3D пространство помещения, перетяните его из левой колонки, предварительно кликнув на него и удерживая левую кнопку мыши.

Варианты модулей в подкатегории «Нижние секции»

Варианты модулей в подкатегории «Верхние секции»

Варианты модулей в подкатегории «Пеналы»

Варианты объектов в подкатегории «Полки и панели» и «Техника»

Подкатегория «Интерьер»

Работа с объектом в категории «Каталог»

Перед тем, как перетянуть нижнюю или верхнюю секцию кухни в 3D

помещение, можно выбрать типоразмер по высоте и ширине. Кликните на

перетянутый модуль левой кнопкой мыши и откроется меню для

редактирования.

Кликните на

перетянутый модуль левой кнопкой мыши и откроется меню для

редактирования.

Кроме рассмотренных выше функций работы с 3D объектом (изменение размеров (4), положение в пространстве, выбор декора, замена, вращение и удаление), у нижнего модуля добавляются новые вкладки «Комплектующие» (1), «Настройки» (2) и добавление варочной панели или мойки (3).

Секция с мойкой

Чтобы заменить тип мойки, нажмите на вкладку «Комплектующие» (1), сдвиньте ползунок (2), кликните на картинку мойки (3). Из меню каталога моек выберите свой вариант (4). При необходимости вы можете сместить мойку, используя окно смещения (5).

Как создается кухня

Как создается кухня

Сначала укажите габариты помещения. Нажмите , в открывше

Размеры мдф панелей: основные габариты популярных марок

Размеры МДФ материала значительно отличаются, что позволяет подобрать наилучший вариант для установки на различные поверхности (стены, потолок). Такие панели по прочности превосходят известный аналог ДСП, а дополнительно к этому еще и не содержат вредных веществ.

Такие панели по прочности превосходят известный аналог ДСП, а дополнительно к этому еще и не содержат вредных веществ.

Подробнее о материале

В основе МДФ отходы дерева (стружка, опилки). Сырье подвергается измельчению, просушивается и проходит обработку под воздействием высоких температур. В результате получается однородная масса, а в качестве скрепляющего вещества при этом выступает парафин и лингин.

Последний из них является продуктом нагрева древесной пыли. Чтобы придать материалу внешние характеристики дерева, нарезанные стеновые панели оклеивают меламиновой пленкой. Также их окрашивают.

Основные габариты материала

Существуют стандартные и нестандартные размеры листов МДФ. Некоторые производители предлагают линейку продукции, отличную по габаритам, что позволяет реализовать необычные проекты.

Значения длины

Стандартный размер – 2,6 м. Реже встречается материал длиной 2,4 м, а также 2,7 м. Помимо таких листов по желанию заказчика изготавливают они длиной от 900 до 3660 м. Отдельной категорией представлен реечный и наборной материал. Первый из вариантов характеризуется длиной от 2 до 4 м. Это доски небольшой ширины и толщины.

Реже встречается материал длиной 2,4 м, а также 2,7 м. Помимо таких листов по желанию заказчика изготавливают они длиной от 900 до 3660 м. Отдельной категорией представлен реечный и наборной материал. Первый из вариантов характеризуется длиной от 2 до 4 м. Это доски небольшой ширины и толщины.

Наборные панели МДФ выполнены в форме квадрата и характеризуются небольшими габаритами – от 29 до 95 см по одной стороне. Такой материал подходит для стен, так как можно собрать определенный узор из отдельных плит.

Ширина

Значение данного параметра может сильно изменяться: от 0,15 до 2,07 м. Чаще встречаются для стен в формате до 0,9 м. Если рассматривать наборной материал, то размеры в данном случае будут иные, в частности, ширина варьируется в пределах 0,11 до 0,29 м. Рекомендуется выбирать с покрытием под структуру дерева. Подобное решение создаст видимость отделки натуральным материалом.

Широкие панели можно располагать горизонтально, будет смотреться оригинально и расширит помещениеШирокоформатные листы МДФ рекомендуется использовать с текстурой натурального камня. Еще один вариант, когда лучше применять материал большой ширины – отделка под кафель. В данном случае минимальное количество соединительных швов между плитами обеспечит натуральный внешний вид покрытия стен.

Еще один вариант, когда лучше применять материал большой ширины – отделка под кафель. В данном случае минимальное количество соединительных швов между плитами обеспечит натуральный внешний вид покрытия стен.

Толщина

Стандартные значения данного параметра находятся в диапазоне от 3 до 30 мм. Но на практике часто можно встретить изделия, размеры которых выходят за указанные границы. Так, нестандартная толщина варьируется от 1,8 до 60 мм. Чем больше значение этого параметра, тем более высокие прочностные характеристики будет иметь панель. Соответственно, самые тонкие листы отличаются хрупкостью, поэтому обращаться с ними при монтаже следует аккуратно.

Есть особый вид панелей шпонированный, его толщина может достигать 60 мм.Еще одно свойство напрямую зависит от толщины – звукоизоляция. Листы с большим значением данного параметра характеризуются отличными звукоизоляционными способностями. Для сравнения можно взять МДФ 12 мм и кирпичную стену 15 см. В результате эти конструкции при разной размерах проявляют одинаковые свойства задерживать шум.

В результате эти конструкции при разной размерах проявляют одинаковые свойства задерживать шум.

Но есть и минус у крупногабаритных панелей для стен – это вероятность, что отделочное покрытие будет скрадывать пространство. По данной причине следует избегать применения листов большой толщины в помещениях малой площадью.

Стандартные размеры материала от популярных марок

Продукция KRONOSPAN известна не только благодаря качеству, но также и по причине предоставления широкого ассортимента панелей, отличных по габаритам и оттенку.

Точные размеры по странам изготовителямСтандартные размеры листов данной марки:

- Изделие толщиной 7 мм предлагается в двух вариациях: 2,6х0,153 м и 2,6х0,2 м;

- 2,6х0,153 м при толщине 8 мм;

- 2,6х0,325 м толщина 9 мм;

- 2,6х0,2 м толщина 14 мм;

- 2,8х2,07 м при толщине от 6 до 28 мм;

- 2,62х2,07 м при толщине от 6 до 28 мм.

Разные виды (ламинированные, шпонированные) характеризуются различными размерами. Продукция марки HDM предлагает материал для стен в формате 2,6х0,198 м и 1,3х0,198 м (толщина 6 мм).

Продукция марки HDM предлагает материал для стен в формате 2,6х0,198 м и 1,3х0,198 м (толщина 6 мм).

Отличительная особенность таких изделий заключается во влагостойких качествах, что позволяет задействовать его при отделке помещений с высоким уровнем влажности (ванная, бассейн и пр.). А продукция марки Союз представлена в одном варианте – 2,6х0,238 м толщиной 6 мм. Но при этом ассортимент панелей расширяется посредством добавления оттенков.

Кроме того, разнообразие исполнений упрощает процесс производства, так как можно реализовать разное количество сырья, что, в свою очередь, позволяет уменьшить объем отходов.

Если выбирать изделия большой толщины, это обеспечит дополнительную звукоизоляцию помещения. Но установка крупногабаритных панелей обычно приводит к значительному уменьшению свободного пространства.

Оценка статьи:

Загрузка. ..

..Поделиться с друзьями:

фото интересных вариантов фасадов гарнитура, выбор

Одно из самых популярных и востребованных решений декорирования фасадов кухни – использование ПВХ пленки. Такую мебель вы наверняка видели и в магазинах, и на кухнях у друзей.

Пленочные фасады считаются самыми доступными по стоимости и весьма практичными. Давайте познакомимся с данными изделиями поближе – посмотрим на достоинства и недостатки, а также узнаем, с какими проблемами можно столкнуться в процессе использования мебели и как их избежать.Достоинства и недостатки

Первое и весомое достоинство ПВХ пленки – это доступная стоимость. Если выбирать между фасадами из МДФ с пластиковым, эмалевым, окрашенным или пленочным покрытием, последний обойдется дешевле. Собственно, по этой причине такие фасады и выбирают для своей кухни.

Если бюджет ограничен, но нужно совместить красоту и практичность – пленка станет отличным решением. На следующем фото вы можете посмотреть несколько примеров пленочных фасадов.

На фото — ассортимент пленочных фасадов: довольно обширный у каждого производителя.Достоинства, которые удивят

Какие еще достоинства отделки можно выделить:

- Экологичность. Современные технологии производства позволяют изготавливать фасады из «чистых» материалов.

- Долговечность. Что собой представляет такая мебель? Основой здесь служит МДФ, а пленка выполняет и защитную, и декоративную функцию. Качественное изделие простоит на кухне много лет.

- Устойчивость к воздействию химических средств. Пятна жира, брызги воды и даже сложные загрязнения вам будет легко удалить. Пленочные фасады не боятся чистки порошком.

- Устойчивость к выгоранию. Фасады, покрытые пленкой, не потеряют свой цвет под воздействием солнечных лучей.

Еще одно достоинство такой мебели для кухни – это разнообразие фактур, цветов и оттенков. Выбрать можно однотонный гарнитур в модном фиолетовом или фисташковом тоне, в цвете под благородное дерево или в ярком розовом исполнении.

И еще один плюс, который понравится ценителям оригинальности: ПВХ пленка хорошо поддается тиснению, окрашиванию и прочим дизайнерским решениям. Если вам нужны фасады гнутой, фигурной формы, такое покрытие станет отличным вариантом декора.

На фото ниже представлены кухни, где фасады мебели декорированы матовой и глянцевой пленкой.

На фото: глянцевый верх и матовый низ гарнитура — довольно распространенное решение.Два недостатка и способы их устранения

Теперь посмотрим на недостатки материала. Самый существенный – это вероятность отслоения пленки под воздействием пара, влаги и перепадов температур. Также стоит отметить, что ПВХ пленка обладает такими минусами:

Самый существенный – это вероятность отслоения пленки под воздействием пара, влаги и перепадов температур. Также стоит отметить, что ПВХ пленка обладает такими минусами:

- Плохо переносит механические повреждения. Любой удар, чистка жесткими щетками может привести к появлению царапин и дефектов.

- Не поддается реставрации. Если одна дверца шкафа повредилась, переклеить часть не получится. Придется снимать дверцу и искать ей замену.

Здесь стоит отметить, что многие отзывы владельцев кухни с пленочными фасадами говорят именно о таких недостатках.

Что мы можем посоветовать, чтобы ваши фасады прослужили максимально долго? Первое – установите хорошую вытяжку. Тогда у пленки не будет шансов отслоиться. Второе — выбирайте надежного производителя. Почему это важно? Если вам нужно будет заменить дверцу, вы сможете обратиться напрямую к производителю и подобрать идентичный цвет и размер.

На следующем фото – оформление кухни с интересным цветовым решением для фасадов.

Три вопроса, которые задает каждый

Перед покупкой нового гарнитура первое, что вы сделаете – это будете изучать отзывы. Одни покупатели будут говорить о том, что такой фасад самый лучший, потому что дешевый. А другие расскажут о проблемах, с которыми столкнулись спустя несколько месяцев эксплуатации мебели.

Давайте посмотрим на три самых распространенных вопроса, которые задают будущие владельца изделий с ПВХ пленкой.

Почему одни изделия стоят очень дешево, а другие — нет?

Здесь стоит рассмотреть процесс изготовления фасадов. Основой гарнитура служит плита МДФ, на которую наносится пленка. Минимально допустимая толщина ПВХ составляет 0,3 миллиметра.

Наносят материал на фасады посредством термовакуумного прессования, за счет чего пленка заполняет собой все уголки изделия, ровно ложится и сохраняет свою форму.

Теперь ответим на вопрос. Если производитель отходит от правил изготовления гарнитура и нарушает технологию, фасад может стоить невероятно дешево. Придя в магазин, вы можете увидеть, что изделия, выполненные с покрытием из ПВХ пленки, у разных производителей будут иметь разную стоимость. Изготовитель мог использовать тонкую китайскую пленку с толщиной 0,09 мм и некачественный клей вместо пресса.

Придя в магазин, вы можете увидеть, что изделия, выполненные с покрытием из ПВХ пленки, у разных производителей будут иметь разную стоимость. Изготовитель мог использовать тонкую китайскую пленку с толщиной 0,09 мм и некачественный клей вместо пресса.

Пленка рано или поздно отслоится, как этого избежать?

Действительно, ПВХ пленка может отслоиться буквально через неделю использования гарнитура. Почему это случается?

Для ремонта кромки с отслоившейся пленкой поможет утюг.Давайте вернемся к первому вопросу. Нарушение технологии изготовления может привести к такой проблеме. Также пленка может не выдержать постоянной нагрузки в виде пара, воды и перепадов температур.

Как выйти из положения? Выбирать модели для своей кухни у проверенных производителей. Поинтересуйтесь, как изготавливается мебель. Установите мощную вытяжку и следите за тем, чтобы фасады эксплуатировались в чистых и сухих условиях.

На следующем фото посмотрите на пример качественного и ухоженного гарнитура.

Как из всех моделей выбрать качественный фасад?

Ответ будет прост: не гонитесь за самым выгодным и дешевым предложением. Как правило, именно такие изделия теряют свою привлекательность через несколько месяцев.

Выбирайте для своей кухни гарнитур, который выполнен с соблюдением всех технологических процессов.

Попросите консультанта рассказать вам о производстве, задавайте вопросы о качестве фурнитуры, основы и пленки.

Сравните несколько моделей у разных производителей. Лучше немного переплатить, чем менять через год весь кухонный гарнитур.

Делаем кровать из ДСП своими руками: процесс изготовления

На сегодняшний день в магазинах достаточно полный ассортимент кроватей, есть простые и строгие, с изысканной резьбой, ковкой, с различными дополнительными функциями. Но бывает так, что не находится нужной модели, или хочется свою индивидуальную кровать. Чаще всего конечно встает вопрос, о соотношении цена-качество, где на хорошую кровать стоимость завышена, а более дешевые проигрывают в качестве. В этом случае можно собрать кровать из дсп своими руками.

Хочется свою индивидуальную кровать.

Существуют специальные сверла, но можно обойтись и обычным.

Преимущества создания своими руками

Чтобы окончательно убедится в правильности принятого решения, можно выделить главные плюсы самостоятельного изготовления мебели:

- Уверенность в качестве на изготовленную мебель;

- проект полностью индивидуальный, заточенный под личные особенности и привычки;

- воплощение любого дизайна, цвета;

- материал выбирается самостоятельно, это позволит выбрать недорогие детали;

- стоимость на полностью сделанную кровать будет гораздо меньше, чем в магазине;

- личностный рост, повышение самооценки, ведь не каждый знает, как сделать кровать своими руками из дсп.

Можно собрать кровать из дсп своими руками.

Плюсов, стоит заметить, достаточно. Главное выкроить время на проектирование чертежа и собрать кровать.

Проект полностью индивидуальный, заточенный под личные особенности и привычки.

Скрепить металлическими уголками материал изголовья и боковых царг.

Определяемся с дизайном и конструкцией

Прежде, чем будем приниматься за работу, нужно тщательно продумать чертеж кровати из дсп своими руками. В первую очередь следует определить размеры. Длину определить не сложно, нужно добавить 15-20 см к росту того, кто будет использовать спальную мебель. Ширину будем рассчитывать исходя из количества человек и их телосложения. Семейным парам следует предусмотреть размеры больше, дети любят приходить к родителям в кровать.

Материал выбирается самостоятельно, это позволит выбрать недорогие детали.

В чертеже обязательно предусмотреть место под матрас. Чтобы спальную мебель было удобно заправлять, нужно оставить примерно полтора сантиметра с каждой стороны. Размеры на кровать с длиной 200см ранжируются следующим образом:

Размеры на кровать с длиной 200см ранжируются следующим образом:

- 80-120 односпальная;

- 120-140 полутороспальная;

- 140-180 двуспальная;

- 180-220 семейная;

- от 220 трехспальная.

Прежде, чем будем приниматься за работу, нужно тщательно продумать чертеж кровати из дсп своими руками.

По желанию дощечки можно заменить на сплошной щит под матрас.

Иногда размеры на кровать определяет имеющийся в наличии матрас. Здесь выбирать материал по длине и ширине будем на 50мм больше, чем матрас.

В первую очередь следует определить размеры.

В продаже часто встречаются модели с подъемным механизмом или ящиками. Если хочется сделать кровать с местами хранения, лучше остановить выбор на ящиках. Это проще, и материал выйдет дешевле.

В чертеже обязательно предусмотреть место под матрас.

В каждый внутренний угол, под брусок, будем прикреплять ножки.

Отдельное внимание стоит уделить изголовью, это лицо всего изделия. Вот несколько идей для дизайна:

Вот несколько идей для дизайна:

- Сделать резьбу электролобзиком, придать необычную форму;

- нанести художественную роспись;

- изголовье-решетка;

- обтянуть кожей со вставкой из поролона, красиво перетянуть;

- нашить маленьких подушечек, или несколько больших;

- использовать декоративные детали.

Иногда размеры на кровать определяет имеющийся в наличии матрас.

Если в планах сделать детскую кровать своими руками, чертежи из лдсп лучше согласовать с самим ребенком. Это поможет учесть его особенности, к тому же детская фантазия может качественно улучшить проект. Чтобы процесс сборки принес положительные эмоции, можно вовлечь в него всю семью.

Если хочется сделать кровать с местами хранения, лучше остановить выбор на ящиках.

Для устойчивости лучше добавить дополнительную ножку посередине.

Необходимые материалы

Второй шаг подразумевает определить используемый материал. Основную часть мебели будем делать преимущественно из ДСП. Это недорогая и прочная деревянно-стружечная плита. Чтобы узнать, какой толщины будет материал, произведем расчеты исходя из общего веса, воздействующего на кровать. Но лучше сразу сделать максимально крепкое основание.

Это недорогая и прочная деревянно-стружечная плита. Чтобы узнать, какой толщины будет материал, произведем расчеты исходя из общего веса, воздействующего на кровать. Но лучше сразу сделать максимально крепкое основание.

Отдельное внимание стоит уделить изголовью, это лицо всего изделия.

Чтобы поберечь время, материал на мебель лучше закупать ламинированный. Данные по количеству материала приведены ниже в таблице.

| Наименование | Количество |

| Сплошной лист лдсп (изголовье) | 1 |

| Боковая царга | 2 |

| Брусок , равный длине царги | 2 |

| Брус или доска для придания жесткости | 1-2 |

| Передняя стенка короба (изножье) | 1 |

| Одинаковые рейки, равные ширине ложа | 10-15 |

| Ножки | 4 |

| Заглушки на ножки | 4 |

Чтобы процесс сборки принес положительные эмоции, можно вовлечь в него всю семью.

Положить матрас и застелить постель.

Чтобы понять, как сделать кровать из лдсп своими руками, необходимо иметь определенные навыки по выпиливанию из дсп. А можно предоставить чертеж кровати из лдсп, размеры детали и сам материал специалистам, они сделают распил быстро и качественно. Это не бесплатно, но все же дешевле, чем в магазине.

Второй шаг подразумевает определить используемый материал.

При необходимости, матрас тоже возможно изготовить самостоятельно. Для этого достаточно купить пару поролоновых или полиуретановых блока, и соединить их. В качестве чехла на матрас отлично подойдет перешитое постельное белье.

Необходимые инструменты

Большая часть требуемых инструментов обычно и так присутствует в доме каждого мужчины. Из них потребуется:

- Шуруповерт

- Рулетка и карандаш

- Шуруповерт (бита) для конфирматов

- Утюг для приклеивания шпона

Чтобы поберечь время, материал на мебель лучше закупать ламинированный.

Вот и все, кровать из дсп своими руками готова, без особых трудностей.

Так же не обойтись без дополнительных креплений и некоторой фурнитуры:

- Металлические уголки

- Конфирматы и заглушки

- Шурупы

- Шпон для декорирования торцов.

Большая часть требуемых инструментов обычно и так присутствует в доме каждого мужчины.

Теперь, когда все необходимое закуплено и распилено, можно начинать сборку.

Чтобы понять, как сделать кровать из лдсп своими руками, необходимо иметь определенные навыки по выпиливанию из дсп.

Процесс изготовления: пошаговая инструкция

Прежде, чем будем приступать к работе, необходимо сделать отверстия под конфирматы. Для этого существуют специальные сверла, но можно обойтись и обычным. Для конфирмата 7х70 берем сверло на 7х5. Там, где будет заходить головка и шляпка крепежа, будем использовать 7 сверло, на остальную длину 5 размер сверла.

При необходимости, матрас тоже возможно изготовить самостоятельно.

Пошаговая инструкция по сборке

- Скрепить металлическими уголками материал изголовья и боковых царг;

- добавить изножье;

- укрепить места стыков конфирматами. Должен получиться прямоугольный короб;

- установить опорную перекладину посередине, вдоль боковин. Для устойчивости лучше добавить к ней дополнительную ножку посередине;

- с внутренней стороны боковин прикрепить бруски, используя конфирматы;

- в каждый внутренний угол, под брусок, будем прикреплять ножки;

- по всей длине выложить на бруски и опорную балку решетку из реек, соблюдая одинаковые промежутки. Количество зависит от ширины реек и промежутков;

- прикрутить рейки к брускам и опоре. По желанию дощечки можно заменить на сплошной щит под матрас;

- прикрепить декоративные детали, если таковые предусматривались;

- положить матрас и застелить постель.

Когда все необходимое закуплено и распилено, можно начинать сборку.

Вот и все, кровать из дсп своими руками готова, без особых трудностей.

Прежде, чем будем приступать к работе, необходимо сделать отверстия под конфирматы.

ВИДЕО: Кровать своими руками из дсп. Деталировка

ПредыдущаяКроватиВсе кровати хороши, а какая — лучше всех?

СледующаяКроватиКак правильно подобрать кровать-манеж, и на какие качества обратить внимание?

Как сделать детскую кровать своими рукамиРодители стремятся предоставить детям самое лучшее. В магазинах и на рынках цены все время поднимаются. Это касается любых товаров, в том числе и мебели. Взрослые вынуждены на многом экономить. Им часто…

Детская кроватка с маятником и ящиком.При появлении в семье новорожденного перед родителями встает непростой выбор кроватки. Важно подобрать не только практичный, но и удобный вариант для маленького человечка, в котором он будет проводить…

Важно подобрать не только практичный, но и удобный вариант для маленького человечка, в котором он будет проводить…

Забота о безопасности детей — одна из важнейших задач, лежащая на плечах молодых родителей. Многие мамы и папы зачастую испытывают беспокойство: а вдруг их чадо, ворочаясь в своей кроватке в процессе сна,…

Детские кровати из дерева для мальчиков и девочек.Мебель из натуральных материалов всегда была популярна не только в интерьерах комнат для взрослых домочадцев. Для организации спального места ребенка модели из дерева тоже считаются оптимальными. Такая…

Как сделать двухъярусную кровать своими руками.Вещи, изготовленные своими руками, все больше набирают популярность. В том числе и мебель. На это уйдет порядком времени, так что придется запастись терпением. Но есть и масса преимуществ в создании необходимых…

Кровать-машина — мечта каждого мальчика

Обустраивая место для сна, многие родители хотят сделать его не только удобным и комфортным, но и чтобы ребенок сам стремился лечь спать без проблем. Кровать-машина для мальчика – идеальное решение….

Кровать-машина для мальчика – идеальное решение….

Стол для фрезера своими руками 1000 фото, чертежи, пошаговые инструкции

стол для ручного фрезера своими рукамиМожно много говорить о достоинствах и необходимости для каждого мастера такого инструмента как фрезер, но это итак понятно. Просто оглянитесь – дверцы шкафчиков, коробы дверей, деревянные плинтусы, рамы для окон и еще множество вещей были изготовлены с помощью этого инструмента. Лучше рассмотрим, для чего нужен фрезерный стол.

Для мастера это не вопрос, если приходится работать ручным фрезером, без вспомогательных приспособлений обойтись очень тяжело. Чтобы купить хороший стол для фрезера, нужно порядка 150 долларов, можно и дешевле, но мы говорим про хороший стол. Поэтому практичней сделать стол для фрезера своими руками, тем более это не так и сложно, зато вы будете иметь конструкцию, размер и опции, которые подходят именно вам.

В статье вы сможете узнать, как сделать своими руками:

- Стационарный стол для фрезера

- Стол для фрезера портативный

- Стол для ручного фрезера и лобзика

- Самодельный стол для фрезера и циркулярки

- Горизонтальный стол верстак для фрезера

- Фрезер из дрели

- Лифт для фрезера

- А также монтаж пластины и упора в стол для фрезера

Стационарный стол для фрезера

Фрезерование — это процесс обработки различных поверхностей путем подачи заготовки на вращающийся резец, содержащий несколько режущих кромок. Работать ручным фрезером на специальном столе удобнее и эффективнее. Поэтому обладатели инструмента рано или поздно задумываются о покупке стола или изготовлении его своими руками. На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

Источник фото www.scottmoore.net/projects/router/

Фрезерный стол для ручного фрезераСуть конструкции фрезерного стола для ручного фрезера не только надежность, важно, чтобы вам удобно было им пользоваться. Тогда увеличится точность обработки деталей, и работать будет легче. В данном случае представлен очень простой вариант, рабочая поверхность представляет отдельную плиту, размещенную на двух тумбах.

Такой стол можно сделать буквально за несколько часов и без особых материальных затрат. Начните с подбора материала и изготовления столешницы. Ниже представлены схемы раскроя и определения расположения отверстия для рабочей поверхности.

На пошаговых фото представлены чертежи отдельных деталей, а так же подписано, что куда крепить и где сверлить. Если у вас это не первый опыт в столярных работах, то легко разберетесь.

Если у вас это не первый опыт в столярных работах, то легко разберетесь.

Источник фото www.rmnt.ru/story/instrument/1087479.htm

Самодельный фрезерный столФрезер, замечательный инструмент, открывающий перед мастером широкие возможности и незаменимый помощник для обработки древесины и не только. Только проблема в том, что ручным фрезером не всегда удобно пользоваться, особенно если во время работы приходится придерживать обрабатываемую деталь.

Поэтому самодельный стол под фрезер будет надежным дополнением к инструменту. Надо только не торопиться, точно размечать и вырезать заготовки, продумывая каждый шаг. Следуйте пошаговым фотографиям, и такой стол вы сможете изготовить за один день.

Источник фото www.crestonwood.com/router.php

Стол для ручного фрезера своими руками

В этой конструкции стола для ручного фрезера используется встроенный лифт для фрезера, в правом углу расположены зубчатая передача и резьбовой стержень, чтобы поднимать ручной фрезер вверх и вниз. Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Поскольку передача и шпилька будут точно по центру, трудно поставить фиксатор в центре, поэтому сделаны две фиксирующих ручки с обеих сторон. Две черные пластиковые ручки фиксируют фрезер на месте. Малые шестерни сделаны из оргалита, но здесь есть и минус, плата получилась слишком тонкой, чтобы использовать Т-гайку. Фрезер зажат между двумя блоками из дерева, а не хомутами, как делается в большинстве случаев. Шланг для удаления стружки подсоединен к отверстию в шкафу, когда передняя дверь шкафа плотно закрыта, воздух всасывается через это отверстие, эффективно высасывая всю пыль и стружку.

Источник фото woodgears.ca/reader/router_table.html

Здесь показано, как сделать лифт, подъемный механизм для фрезера. Устройство компактное и полностью автономное, только необходимо правильно закрепить к опорной структуре стола. Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Устройство компактное и полностью автономное, только необходимо правильно закрепить к опорной структуре стола. Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Источник фото www.ibuildit.ca/router-table-1.html

Мобильный стол для фрезера

Вот такой симпатичный мобильный стол для фрезера предлагает изготовить автор одного популярного англоязычного сайта. Первая галерея показывает все ракурсы и возможности, на самом деле очень удобная конструкция, видно, что автор немалое внимание уделил именно дизайну стола. Все продумано, включая выдвижные ящики, колесики, выключатели и размещение проводки.

Все продумано, включая выдвижные ящики, колесики, выключатели и размещение проводки.

Дальше показан порядок сборки стола в схемах. Замечание автора, салазки нужно закрепить заранее, потому что у вас будет слишком маленькое пространство, чтобы сверлить и крепить после того, как все будет готово. Также чтобы разделить роутер с ящиками, прикрепите квадратный дюбель к шкафу, а затем прикрепите тонкую фанеру к квадратному штырю.

Источник фото www.ana-white.com/2012/07/plans/patrick039s-router-table

Фрезерный стол для ручного фрезера своими руками

Чтобы с помощью ручного фрезера изготовить деревянные изделия, которые по качеству не будут уступать аналогичным продуктам, сделанным на специальных станках, необходим фрезерный стол для ручного фрезера.

Конструкции бывают разными по сложности, но это зависит от того, какие задачи вы перед собой ставите. Данный вариант довольно прост в изготовлении. Слева представлен чертеж, на основании которого вы самостоятельно можете подобрать материалы и инструменты, а так же рассчитать предполагаемые затраты.

Для этой модели использовалась фанера и обрезки ДСП, так же вам понадобятся деревянные бруски, стальная пластина толщиной 6 мм, металлический профиль и алюминиевые направляющие.

Далее порядок сборки смотрите на пошаговых фото. На что нужно обратить внимание:

- в качестве каретки-упора можно использовать направляющую от старой пилы.

- при установке стальной пластины, необходимо проследить, чтобы края не выступали над рабочей поверхностью;

- фрезер необходимо крепить не к столу, а к пластине;

- вместо ручек, которые необходимо снять, прикрутите алюминиевые направляющие.

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

Стол верстак для фрезера

Этот стол верстак для фрезера включает в себя все лучшие функции аналогичных промышленных моделей, который можно изготовить с минимальными затратами. Вы сэкономите достаточно, чтобы купить себе новый фрезер! В основе любой системы фрезерных столов лежит хорошо продуманный упор. В этом варианте есть все нужные функции, упор легко устанавливается без инструментов и его легко регулировать. Простые встраиваемые подборы можно отрегулировать для фрезы любого размера или использовать для создания отверстий с нулевым зазором. Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора. Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

В этом варианте есть все нужные функции, упор легко устанавливается без инструментов и его легко регулировать. Простые встраиваемые подборы можно отрегулировать для фрезы любого размера или использовать для создания отверстий с нулевым зазором. Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора. Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

Начинайте сборку снизу вверх, начиная со шкафа, который служит прочным фундаментом для рабочих частей верстака. Порядок работы с подсказками можете видеть на пошаговых фото, правда надписи на английском, но там все просто, cut – разрез, offset – смещение, length – длинна, slip stick – скользящая штанга, в общем, разобраться можно.

Порядок работы с подсказками можете видеть на пошаговых фото, правда надписи на английском, но там все просто, cut – разрез, offset – смещение, length – длинна, slip stick – скользящая штанга, в общем, разобраться можно.

Источник фото www.popularwoodworking.com/projects/american-woodworker-router-table

Верстак для фрезера на основе письменного стола

С помощью ручного фрезера даже в домашней мастерской можно изготавливать изделия, доступные ранее только профессиональным мебельным мастерским. Стол верстак для фрезера еще больше увеличивает возможности, позволяя изготавливать сложные соединения, делать канавки, прорезать пазы, обрабатывать кромки и т.д. Сегодня на рынке представлен большой ассортимент деревообрабатывающего оборудования, хотя самостоятельно сделать простой фрезерный стол не проблема. Например, если у вас есть старый, но достаточно прочный письменный стол, его легко можно переделать в верстак для фрезера. Ниже представлена таблица, со списком деталей и материалов.

В галерее можно посмотреть фото чертежей и схемы сборки

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

Стол под фрезер своими рукамиЗдесь показан простой вариант, как сделать стол под фрезер своими руками. Сам столик, не проблема, вся фишка в столешнице. Основные детали, упор и монтажная пластина для фрезера. Также необходима выемка для лифта, крепить сам лифт лучше на поверхности из пластика или дерева. На столешнице крепятся профили для направляющих и принадлежностей. Вкладышей с отверстиями под фрезу нужно делать несколько, на все случаи. Устанавливаете пластину, в данном случае она закреплена саморезами, что, конечно, неудобно, лучше крепить винтами. Ползунки можно сделать из того же материала, что и пластина, в этом случае из стеклотекстолита. Вертикальный упор изготовлен из опалубочной фанеры. Устанавливаете коробку для пылесоса. Створки для упора регулируются в зависимости от фрезы, тогда зазор будет минимальным, и стружка будет хорошо вытягиваться пылесосом. С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

Источник фото oborud.jofo.me/303983.html

Стол для фрезера своими руками с чертежами

Стол для фрезера Рудольфа Баумеллера, не знаю, кто это, но столик получился красивый, сразу видно, человек неплохо поработал над дизайном. Ниже показаны чертежи с размерами в дюймах (1 дюйм 2,54 см).

Источник фото woodgears.ca/router_table/plans/printer.html

Но Рудольф не только сделал стол для фрезера, он еще и придумал специальный подъемник. Даже со всеми выдвижными ящиками, загруженными инструментами, он легко поднимается и с помощью специальных ручек может вращаться. Жалко, на сайте нет инструкции, как его изготовить, но ведь главное, это идея.

Источник фото woodgears.ca/router_table/rudolf.html

Стол для фрезера из фанеры своими руками

Если вы часто занимаетесь столярными работами, со временем у вас обязательно появится желание приобрести собственный стол для фрезера. Но не торопитесь с покупкой, можно самостоятельно сделать простую конструкцию и она будет отлично работать. Автор этого фото предлагает простой и экономный вариант маленького фрезерного стола, изготовленного из обрезков фанеры. Самый большой плюс самодельной конструкции, можно полностью настроить размеры под себя. Начните с ножек, фанерные заготовки автор скрепил винтами и склеил столярным клеем. Если необходимо, для мобильности добавьте колесики. Столешница 80 на 50 см сделана из куска клееной фанеры и покрыта толстым листом меламина. Этот материал из слоистого пластика гладкий и прочный, поэтому идеально подходит для рабочей поверхности. Правда у него есть один недостаток, при сверлении и распиле крошатся кромки, нужен специальный диск. В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

Но не торопитесь с покупкой, можно самостоятельно сделать простую конструкцию и она будет отлично работать. Автор этого фото предлагает простой и экономный вариант маленького фрезерного стола, изготовленного из обрезков фанеры. Самый большой плюс самодельной конструкции, можно полностью настроить размеры под себя. Начните с ножек, фанерные заготовки автор скрепил винтами и склеил столярным клеем. Если необходимо, для мобильности добавьте колесики. Столешница 80 на 50 см сделана из куска клееной фанеры и покрыта толстым листом меламина. Этот материал из слоистого пластика гладкий и прочный, поэтому идеально подходит для рабочей поверхности. Правда у него есть один недостаток, при сверлении и распиле крошатся кромки, нужен специальный диск. В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

Источник фото www.oneprojectcloser.com/how-to-build-a-router-table/

Самодельный фрезерный стол по дереву

Здесь предлагается стационарный вариант самодельно фрезерного стола по дереву на металлических ножках. Впрочем, главное, это рабочая поверхность, а ножки можно сделать из дерева или металла и такой высоты, какая больше вам подходит. Основное требование к столешнице, поверхность должна быть ровной и гладкой, это необходимо учитывать, когда будете подбирать материал.

Впрочем, главное, это рабочая поверхность, а ножки можно сделать из дерева или металла и такой высоты, какая больше вам подходит. Основное требование к столешнице, поверхность должна быть ровной и гладкой, это необходимо учитывать, когда будете подбирать материал.

Также очень важно правильно выбрать материал для монтажной пластины, с учетом, что толщина должна быть не больше 8 мм. В большинстве случаев используют металл, но подойдет и текстолит, фанера, меламин и т.п. В данном случае рабочая поверхность изготовлена из фанеры, закрепленная на металлическом каркасе. Порядок изготовления на пошаговых фото.

Источник фото 6sotok-dom.com/instrumenty/frezernyj-svoimi-rukami.html

Портативный стол для фрезера

Фрезерный стол для ручного фрезера

Причиной, чтобы сделать фрезерный стол для ручного фрезера является то, что он превращает портативный электроинструмент в стационарный и, таким образом, расширяет его возможности. Простой, портативный стол для ручного фрезера можно сделать с небольшими затратами и без ущерба для функциональности. Подобный портативный вариант очень удобный, если вы не очень часто используете фрезер или приходится работать вне мастерской. Как изготовить эту простую конструкцию, смотрите на пошаговых фото.

Простой, портативный стол для ручного фрезера можно сделать с небольшими затратами и без ущерба для функциональности. Подобный портативный вариант очень удобный, если вы не очень часто используете фрезер или приходится работать вне мастерской. Как изготовить эту простую конструкцию, смотрите на пошаговых фото.

Источник фото www.popularwoodworking.com/projects/100-router-table

Чертеж фрезерного стола и особенности сборки

Здесь представлен чертеж стандартного портативного стола для фрезера

Из материалов понадобится: фанера или доски, регулировочные болты с гайками, саморезы, оси для крепления фрезера, алюминиевая направляющая и металлический уголок для каркаса. Слева приведена таблица с размерами.

Чертежи деталей

Источник фото o-builder.ru/frezernyj-stol-dlya-ruchnogo-frezera-svoimi-rukami/

Самодельный стол для ручного фрезера Калибр ФЭ-650Е

Небольшой столик высотой 35 см (45, если с угловым упором) отлично подходит для маленькой мастерской. Основной материал – ламинированная фанера. В боковом упоре предусмотрены специальные пазы, легко перемещается и фиксируется двумя барашками. Над ножками из ДСП имеется немного свободного места, этот отступ нужен, если понадобится что-то прикрепить к краю столешницы, например струбцины. Также предусмотрен эффективный забор стружки, шланг от пылесоса крепится непосредственно к коробке, где собирается стружка. При помощи специального винта можно регулировать глубину. Порядок сборки показан в галерее на пошаговых фото, есть даже фото набора фрез, если нужны подробности с комментариями автора этого стола, ссылка на сайт под галереей.

Основной материал – ламинированная фанера. В боковом упоре предусмотрены специальные пазы, легко перемещается и фиксируется двумя барашками. Над ножками из ДСП имеется немного свободного места, этот отступ нужен, если понадобится что-то прикрепить к краю столешницы, например струбцины. Также предусмотрен эффективный забор стружки, шланг от пылесоса крепится непосредственно к коробке, где собирается стружка. При помощи специального винта можно регулировать глубину. Порядок сборки показан в галерее на пошаговых фото, есть даже фото набора фрез, если нужны подробности с комментариями автора этого стола, ссылка на сайт под галереей.

Источник фото markellov.livejournal.com/139746.html

Функциональный фрезерный стол

Этот простой и надежный столик сделан из обрезков 27мм фанеры. Каркас собран помощью конфирматов 50х7. Пластина под фрезер 350х250 толщиной 6 мм, поперечный упор использовался от циркулярной пилы. Чтобы крепить конструкцию струбцинами, в нижней части ножке предусмотрены специальные выступы. Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Источник фото littlehobby.livejournal.com/15082.html

Фрезерный стол своими руками с чертежамиЗдесь представлены подробные пошаговые фото с чертежами изготовления стола для фрезера своими руками. На фотографиях есть надписи с дополнительными подсказками, подробная инструкция на сайте первоисточника, ссылка под галереей. Несколько советов:

- Производя разметку деталей с помощью рулетки, легко допустить ошибку, так как часто номинальная толщина фанеры отличается от реальной.

- Если хотите добиться большей точности, используйте обрезки или сами детали в качестве шаблона.

- Чтобы ускорить склейку деталей, используйте шурупы, тогда не нужно будет ждать, пока высохнет клей, чтобы крепить следующую деталь.

Источник фото stroyboks.ru/cvoimi-rukami/mebel-dlya-masterskoy/frezernyiy-stol-svoimi-rukami. html

html

Стол для ручного фрезера и лобзика

У универсального стола с несколькими функциями, несомненно, много преимуществ, к тому же это легкая и портативная конструкция, что облегчает транспортировку и хранение. Но есть и другая сторона медали, легкий упор не обеспечивает достаточной жесткости, а складывающиеся ножки делают стол менее устойчивым. Впрочем, требования к своему рабочему месту у всех разные, некоторых, возможно, вполне устраивает и такой вариант. Если вам подходит, порядок изготовления смотрите на пошаговых фото.

Источник фото domsnachala.ru/stol-frezer-lobzik/

Стол для фрезера и циркулярки своими руками

Фрезер и циркулярная пила, одни из самых востребованных инструментов в деревообработке. Покупать стол или верстак для каждого из них получится накладно, к тому же они будут занимать много места. Автор предлагает сделать универсальный стол для фрезера и циркулярной пилы, на фото вы видите то, что у него получилось, не воплощение элегантности, но вполне функциональная конструкция. Несомненные преимущества, это простой дизайн, компактные размеры, дает возможность разместить даже в небольшом помещении, например, гараже. Достаточно большая рабочая поверхность плюс оборудование легко снимается в случае необходимости. Хорошее качество при достаточно низких затратах на изготовление.

Несомненные преимущества, это простой дизайн, компактные размеры, дает возможность разместить даже в небольшом помещении, например, гараже. Достаточно большая рабочая поверхность плюс оборудование легко снимается в случае необходимости. Хорошее качество при достаточно низких затратах на изготовление.

Особенность крепления фрезера, он установлен без монтажной пластины. Нужно просто снять опорную плиту с неподвижным основанием и разметить отверстия на нижней стороне многослойной платы MDF. По утверждению автора, так его легче снимать и регулировать. Главный недостаток – регулировки приходится проводить под столом. По такому же принципу крепится и циркулярная пила, хотя это будет немного сложнее.

Источник фото thinkingwood.blogspot.in/2012/12/project-2-diy-portable-3-in-1-workbench.html

Станок для мини фрезера с ЧПУ

Если вам необходим миниатюрный фрезерный станок для обработки пластмассовых деталей и создания небольших точных отверстий. То предложенная самодельная модель, возможно, вас заинтересует. Станок спроектирован так, чтобы его можно было преобразовать в ЧПУ для обработки печатных плат и выполнения повторяющихся операций. Также в зависимости от используемого двигателя он способен обрабатывать пластик, воск, дерево и цветные металлы. Многим начинающим мастерам изготовление своими руками станка для фрезера с ЧПУ пожалуй покажется каким-то фантастическим проектом, но не забывайте, за окном двадцать первый век. Конечно, станок с ЧПУ, это не книжная полка, но если есть необходимый чертеж, подходящие инструменты и материал, то все реально.

То предложенная самодельная модель, возможно, вас заинтересует. Станок спроектирован так, чтобы его можно было преобразовать в ЧПУ для обработки печатных плат и выполнения повторяющихся операций. Также в зависимости от используемого двигателя он способен обрабатывать пластик, воск, дерево и цветные металлы. Многим начинающим мастерам изготовление своими руками станка для фрезера с ЧПУ пожалуй покажется каким-то фантастическим проектом, но не забывайте, за окном двадцать первый век. Конечно, станок с ЧПУ, это не книжная полка, но если есть необходимый чертеж, подходящие инструменты и материал, то все реально.

Концептуальна такая конструкция выглядит приблизительно так.

Ниже представлены пошаговые фото с чертежами и размерами, правда, с англоязычного сайта. Если вам интересны различные нюансы, а их не мало, можете перейти по ссылке, которая находится под галереей.

Источник фото www.instructables.com/id/Make-a-mini-milling-machine

Фрезер из дрели своими руками

Нужно сделать паз в ДСП или обработать неровно вырезанную деталь? Для этого вам нужен специальный инструмент, автор предлагает сделать фрезер из дрели своими руками, это не дорого и тогда вы без проблем сможете выполнять вышеперечисленные работы.

Что понадобится: 10 мм фанера, небольшие шурупы с шайбами, M8 резьбовой стержень, два соединительных и пять регулируемых гаек, два болта М3, два Т-образных болта с гайками. Порядок изготовления смотрите на пошаговых фото. Принцип работы очень простой. На шпиндель надевается рабочая фреза, включаете дрель и вперед. Только не забывайте, что это фреза, надо быть осторожным со скоростью подачи и делать проходку очень медленно, чтобы предотвратить повреждение оборудования.

Источник фото www.instructables.com/id/MK-DIY-Milling-Table-for-Drill-Press/?ALLSTEPS

Столик для ручного фрезера

О необходимости стола для фрезера наверно задумывался каждый счастливый владелец этого прекрасного инструмента. Наличие стационарной установки значительно повышает возможности обработки, в особенности небольших деталей и заготовок. Но проблема обычно в элементарной нехватке места, ведь не у всех есть гараж или собственная мастерская, некоторые обустраивают свое рабочее место на балконе или в кладовке городской квартиры. Поэтому представленный здесь маленький столик для ручного фрезера, который можно закрепить к обычному столу, или в лучшем случае к столярному верстаку, если у вас такой имеется, это отличный выход из ситуации.

Поэтому представленный здесь маленький столик для ручного фрезера, который можно закрепить к обычному столу, или в лучшем случае к столярному верстаку, если у вас такой имеется, это отличный выход из ситуации.

Для изготовления подойдет любой материал достаточной жесткости, но не очень толстый, чтобы не уменьшать выход фрезы. Также главное не забыть про коробку для забора стружки, особенно это актуально в небольшом помещении. Порядок изготовления можете посмотреть в небольшой галерее. Что еще не помешает, это сделать внешний выключатель для экстренной остановки работы фрезера и защитный экран.

Источник фото woodarchivist.com/1890-bench-mounted-router-table-plans/

Вот еще один вариант компактного приставного столика для ручного фрезера

Источник фото domsnachala.ru/stol-dlya-ruchnogo-frezera/

Настенный стол для фрезера

Если у вас проблема со свободным местом в мастерской, то по достоинству оцените этот проект. Настенный стол для фрезера представляет небольшую столешницу, вделанную в навесной шкафчик, прикрепленный к стене, и опирающийся на скобу 2х4. Конечно, возникает много вопросов на счет прочности и надежности, но и так понятно, что на столике можно выполнять только простые работы с небольшими заготовками.

Настенный стол для фрезера представляет небольшую столешницу, вделанную в навесной шкафчик, прикрепленный к стене, и опирающийся на скобу 2х4. Конечно, возникает много вопросов на счет прочности и надежности, но и так понятно, что на столике можно выполнять только простые работы с небольшими заготовками.

Конструкция оснащена полноразмерной многослойной столешницей размером 60 x 80 см, которая опирается на пару съемных опорных кронштейнов во время использования. Когда он не нужен, столик насаживается и укладывается в шкаф глубиной всего 32 см. Также можно легко адаптировать любой упор, который у вас есть, или сделать подходящего размера. Упор монтируется на T-треках, болты проходят через длинные слоты в столешнице. Вам даже не нужно убирать упор, чтобы закрыть стол, просто сдвиньте его назад, зафиксируйте на месте, он будет входить прямо в тумбочку в шкафу. Центральная часть стола покрыта пластиковым ламинатом.

Источник фото www.rockler.com/how-to/building-wall-mounted-router-table/

Мини столик для ручного фрезера

Небольшие детали часто требуют точной обработки, которую просто не безопасно делать вручную. Чтобы решить эту проблему, автор этого проекта Чак Мидлтон сделал этот мини столик для фрезера. Начните с зажимных блоков, подогнав размер под размер корпуса фрезера. Линия внутри криволинейной поверхности выравнивается пеной, которая позволяет разместить инструмент между блоками без трещин корпуса при затягивании блоков. Потом необходимо вырезать площадку, концевые опоры в размерах, показанных на рисунке. Соберите конструкцию. Отметьте местоположение отверстия, необходимое для самой крупной фрезы и просверлите. Установите стол на место. Зажмите мини — таблицу верстака, как показано на фото выше , или слайд один из выступающих концов обратно в заподлицо тиски.

Чтобы решить эту проблему, автор этого проекта Чак Мидлтон сделал этот мини столик для фрезера. Начните с зажимных блоков, подогнав размер под размер корпуса фрезера. Линия внутри криволинейной поверхности выравнивается пеной, которая позволяет разместить инструмент между блоками без трещин корпуса при затягивании блоков. Потом необходимо вырезать площадку, концевые опоры в размерах, показанных на рисунке. Соберите конструкцию. Отметьте местоположение отверстия, необходимое для самой крупной фрезы и просверлите. Установите стол на место. Зажмите мини — таблицу верстака, как показано на фото выше , или слайд один из выступающих концов обратно в заподлицо тиски.